Documente Academic

Documente Profesional

Documente Cultură

Análise Dos Desgastes de Ferramentas de Metal Duro

Încărcat de

Marco Hits AlvesTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Análise Dos Desgastes de Ferramentas de Metal Duro

Încărcat de

Marco Hits AlvesDrepturi de autor:

Formate disponibile

ANLISE DOS DESGASTES DE FERRAMENTAS DE METAL DURO REVESTIDAS NO FRESAMENTO DA LIGA A BASE DE NQUEL - INCONEL 625 - DEPOSITADA EM FORMA

DE REVESTIMENTO METLICO

Marcelo Accio Rodrigues Escola Politcnica da USP, Departamento de Engenharia Mecatrnica e de Sistemas Mecnicos, PMR/POLI/USP, Avenida Professor. Mello Moraes, 2231, CEP 05508-900, So Paulo, SP, marcelo.lean.engenharia@gmail.com Amauri Hassui Escola Politcnica da USP, Departamento de Engenharia Mecatrnica e de Sistemas Mecnicos, PMR/POLI/USP, Avenida Professor Mello Moraes, 2231, CEP 05508-900, So Paulo, SP, amauri.hassui@poli.usp.br Resumo. As aplicaes de superligas a base de nquel vm aumentando em funo da crescente demanda de materiais que resistam a processos e ambientes considerados agressivos, onde a utilizao dos materiais metlicos tradicionais inadequada. O Inconel 625 utilizado com freqncia em indstrias petroqumicas, mais precisamente na prospeco de petrleo, devido sua alta resistncia corroso. A contra partida dessa caracterstica a baixa usinabilidade desse material, que ocorre em funo da alta resistncia mecnica a altas temperaturas, alta abrasividade, alta ductilidade e alta taxa de encruamento. Nesse trabalho foram feitos ensaios de fresamento em corpos de prova de ao ABNT 8630 revestidos com inconel 625. Os parmetros e a ferramenta de corte foram definidos em ensaios preliminares. Avaliaram-se os desgastes presentes ao longo do ensaio em cada aresta de corte (7 no total). As principais concluses foram que os desgastes apresentam uma disperso grande entre as arestas, o mecanismo preponderante foi a adeso seguida de arrancamento de gro tanto na superfcie de folga principal quanto na secundria e occorrem tambm a abraso mecnica e formao de entalhe. Palavras-chave: fresamento, superligas, Inconel 625 1. INTRODUO As aplicaes de superligas a base de nquel vm aumentando em funo da crescente demanda por materiais que resistam a ambientes considerados agressivos. Superliga a denominao dada s ligas a base de nquel, cobalto ou titnio, com determinadas caractersticas mecnicas, qumicas e trmicas, tais como: alta resistncia corroso, baixa perda de resistncia em altas temperaturas e adequao a aplicaes de risco e de ordem mdica. Na indstria petrolfera, a utilizao de superligas garante que as altas taxas de oxidao do meio (gua salgada) no interfiram no funcionamento de vlvulas, dutos, flanges e bocais. Ainda na indstria petrolfera, sabe-se que o atrito gerado pelo escoamento do produto bombeado de poos profundos, submetido a altas presses, gera elevadas temperaturas ao longo dos dutos que o conduzem. Conforme Shankar et al(1), a exposio desta liga a altas temperaturas altera seu limite de resistncia e sua ductilidade.

Outra caracterstica marcante das superligas a base de nquel a sua baixa usinabilidade. Conforme Ezugwu et al(2), as ligas a base de nquel so bastante difceis de serem usinadas. Pode-se caracterizar as superligas a base de nquel, como um material que possui: alta resistncia mecnica em elevadas temperaturas, alta abrasividade devido aos constituintes qumicos da liga, alta ductilidade e alta taxa de encruamento com o trabalho mecnico. (1) (3) (4) O Inconel 625 tem sua usinagem prejudicada, porque os quatro fatores citados so opostos s caractersticas desejveis para uma boa usinabilidade. Em geral, para obteno de vidas razoveis das ferramentas de metal duro, necessria a utilizao de baixas velocidades de corte, o que representa uma condio pouco econmica. 2 OBJETIVOS Esse trabalhou tem como objetivo investigar a taxa de evoluo dos desgastes encontrados no fresamento da superliga Inconel 625 com ferramentas de metal duro. Cabe ressaltar que a literatura a respeito desse material bastante escassa e praticamente inexiste quando o assunto envolve a usinagem, portanto esse trabalho possui um carter investigativo. 3. REVISO TERICA 3.1 Caractersticas e propriedades da Superliga Inconel 625 A superliga a base de nquel Inconel 625 possui uma estrutura CFC, austentica. Sua densidade de 8,44 g/cm3 (21C). O mdulo de elasticidade a trao e a toro so respectivamente 208 e 81 GPa, ambos a 21C (5). Esta liga possui alto percentual de elementos qumicos na forma de soluo slida em sua matriz Ni-Cr-Mo. Conforme citado por Ezugwu et al(2), a baixa usinabilidade de uma liga de nquel ocorre devido a alguns fatores: 1. A maior parte da resistncia do material mantida durante a usinagem devido a sua alta resistncia aos efeitos trmicos; 2. Encruamento ocorre rapidamente a partir dos esforos aplicados sobre o material durante a usinagem; 3. Alto desgaste abrasivo da ferramenta devido presena de diversos carbonetos na liga; 4. Altas taxas de difuso no par ferramenta-pea devido s altas temperaturas presentes na regio de corte; 5. Soldagem por frico da liga de nquel na superfcie de sada e de folga da ferramenta de corte, devido alta adeso da liga alm das baixas velocidades empregadas para a usinagem; 6. Alta ductilidade em uma dureza mdia (~300 HV), levando dificuldade de formao do cavaco; 7. Baixa condutividade trmica, tornando a superliga refratria. Esta caracterstica prejudica o desempenho da ferramenta uma vez que o calor gerado no processo de usinagem no ser extrado pelo cavaco ou pelo fluido de corte. A microestrutura de uma liga base de nquel, como o Inconel 625, formada atravs de soluo slida de matriz reforada, contendo diversos tipos de carbonetos alm de fase secundria aps transformaes. As fases que constituem o Inconel 625 so: 1. Liga matriz (): a soluo slida CFC com alto percentual de elemento de liga; 2. Fase (`) Gama primria: Esta fase surge pela precipitao de altas fraes de Al e Ti de acordo com a austenita de nquel. Esta um intermetlico que aumenta a resistncia mecnica da liga medida que a temperatura se eleva; 3. Carbonetos: Carbono adicionado para reagir com os elementos refratrios e reativos resultando na formao de carbonetos primrios MC. Durante a exposio a temperaturas

elevadas em longos perodos, o MC decomposto em dois tipos de carbonetos (M23C6 e M6C) localizados nos contornos de gro, proporcionando um aumento da resistncia s tenses, principalmente quelas de origem trativa; 4. Contornos de gros: Uma fina camada de carbonetos e outros elementos qumicos em propores menores formam esta regio que resultam no aumento de resistncia sob temperaturas mdias a elevadas; 5. Fases TCP Fases topologicamente empacotadas: Estas so fases secundrias , e que proporcionam resistncia mecnica liga. Sua estrutura tetragonal e sua interao ocorre pela afinidade qumica e geomtrica com a matriz CFC da liga. 3.1.1 Propriedades fsico-qumicas da Superliga Inconel 625 O Inconel 625 caracterizado como uma liga de Nquel-Cromo-Molibdnio. A composio qumica da superliga Inconel 625 apresentada na tabela 1. Tabela 1 Composio qumica da superliga Inconel 625(2). Composio qumica provvel da liga Inconel 625 Elem. Cr F Mo Nb+Ta C Mn Si P S Al Ti Co Ni Qum. Mnimo 20 0 8 3,15 0 0 0 0 0 0 0 0 58 Mxim 23 5 10 4,15 0,1 0,5 0,5 0,015 0,015 0,4 0,4 1 --o A funo dos elementos mencionados na tabela 1 so as seguintes: - Cromo (Cr): Aumenta a resistncia corroso e oxidao. Diminui a usinabilidade devido sua forte presena na formao de carbonetos; - Ferro (Fe): O acrscimo de ferro tende a baixar a resistncia oxidao devido baixa escala de aderncia de xido (elemento desoxidante); - Molibdnio (Mo): um metal considerado refratrio. acrescido na liga para aumentar a resistncia mecnica e corroso em altas temperaturas. Forma carbonetos resistentes abraso; -Nibio (Nb): Tambm considerado refratrio. Modera o endurecimento da liga quando associado ao alumnio e ao titnio; -Tntalo (Ta): outro metal considerado refratrio. Adicionado em forma de soluo slida aumenta a resistncia da liga. Possui efeito prejudicial na usinabilidade, pois propicia a formao de carbonetos; - Carbono (C): um elemento intersticial de aumento de resistncia do nquel. Possui grande influncia na formao de carbonetos; - Mangans (Mn): Reduz a plasticidade de forma moderada. Aumenta a capacidade de endurecimento do material; - Silcio (Si): Aumenta a fluidez. Favorece a fratura a quente da liga; - Fsforo (P): um elemento indesejvel para a liga devido sua capacidade de fragilizao em temperaturas mdias; - Enxofre (S): Idem ao fsforo. - Alumnio (Al): Possui o maior o potencial de endurecimento da liga. Sua presena fragiliza o material. Responsvel pela formao de carbonetos complexos junto do titnio, bem como o Al2O3, que possui alta resistncia corroso em temperaturas elevadas; - Titnio (Ti): Modera a capacidade de endurecimento da liga, quando substitui em volume o alumnio. Presente na formao de carbonetos.

- Cobalto (Co): Aumenta a resistncia em altas temperaturas. Diminui a usinabilidade. Reduz a solubilidade do alumnio e do titnio na matriz CFC austentica. Possui maior solubilidade para o carbono do que para o nquel, logo para uma quantidade equivalente de carbono, menos carbonetos estaro presentes na matriz . Ainda no tocante avaliao fsico-qumica, o Inconel 625 apresenta uma proeminente capacidade de aumentar sua resistncia quando deformado alm do seu limite elstico. A taxa de encruamento deste material um dos principais aspectos de sua baixa usinabilidade. (2) (3). Como j citado na introduo, as ligas a base de nquel so resistentes ao calor e corroso quando submetidas a meios quimicamente agressivos. Essas ligas permanecem com elevada resistncia mecnica em altas temperaturas e a corroso relativamente lenta. Este aspecto deve ser observado quando da especificao da ferramenta de corte e dos parmetros de processo, alm do meio lubrificante/refrigerante que dever ser utilizado ou no durante a usinagem. 3.2 O fresamento de superligas Para o corte de superligas, deseja-se que a fora de usinagem seja minimizada tanto pelo aspecto da produtividade bem como da integridade da ferramenta de corte. A utilizao de ferramentas negativas em altas velocidades foi citada por, porm resultados prticos no so comentados com a mesma nfase dada queles feitos com ferramentas positivas de metal duro. (2) (3) Choudury et al(6) avaliaram que a formao da zona morta, bem como o aumento das foras est relacionada no somente com a preparao da aresta, como tambm das demais condies do processo, sendo estes a velocidade de corte, o avano e a geometria completa da aresta que ir realizar o trabalho do corte e da deformao. Existe atualmente um grande nmero de revestimentos duros aplicados sobre as ferramentas de corte com objetivo de prolongar a vida das mesmas. O TiAlN depositado por PVD apresenta uma estabilidade qumica superior quela oferecida pelos revestimentos TiN e TiCN. O TiAlN indicado para usinagem de materiais dcteis, como o caso do (7) ao inoxidvel austentico, ou quando se deseja arestas de corte mais afiadas, conforme Diniz et al . A espessura de camada obtida no PVD (at 5m) menor que aquela usualmente obtida com o CVD (de 5 a 20 m), o que confere uma aresta de corte mais afiada. Durante o fresamento das superligas a base de nquel, o calor gerado concentra-se na aresta de corte da ferramenta com uma intensidade superior quela atingida no fresamento de aos e ferros e ferros fundidos usualmente processados, visto que a condutibilidade trmica deste material baixa, tornando esta liga refratria. Ainda em relao usinagem dessa liga, o atrito gerado entre a superfcie de sada da ferramenta e o cavaco, alm do atrito entre a superfcie de folga primria e secundria da ferramenta e a pea, resulta em calor e, por conseguinte, em desgaste da ferramenta de corte durante a evoluo do processo. Uma terceira fonte de calor, tambm importante, o atrito interno que ocorre no plano de cisalhamento ao longo da formao do cavaco. Para diminuir o efeito da temperatura na usinagem de superligas, utiliza-se fluido de corte que pode ter ao refrigerante, ou seja, atua no resultado da gerao de calor, ou lubrificante atua na diminuio dessas, ou seja, o seu efeito minimizar o atrito. Devido caracterstica refratria das superligas a base de nquel, faz-se necessrio considerar a temperatura gerada durante o processo de remoo de material como um dos principais fatores para a evoluo do desgaste nas ferramentas, alm da no diminuio da resistncia trao em temperaturas elevadas. Trent(8) considera que a usinagem de ligas a base de nquel apresenta srios problemas de ordem econmica e tcnica devido gerao do calor durante o corte. Trent(8) refora a afirmao que a temperatura na interface cavaco-ferramenta aumenta com o acrscimo da velocidade de corte e tal parmetro constitui o limite prtico para a usinagem de materiais com alto ponto de fuso, como o caso das superligas.

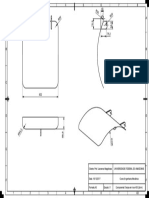

4. MATERIAIS, MTODOS E EQUIPAMENTOS. Foram feitos ensaios preliminares onde foram testadas 4 classes diferentes de metal duro, 2 velocidades de corte, 2 avanos por dente e 2 sentidos de corte (concordante e discordante)(9). Aps esses ensaios, chegou-se melhor condio de corte, dentre as testadas. Nesse trabalho, foram utilizadas tais condies de corte.. O corpo de prova foi uma placa de ao ABNT 8630 (300 x 200 x 25,4 mm3) revestida com Inconel 625. A espessura da camada depositada foi de aproximadamente 20mm. A figura 1 ilustra o corpo de prova utilizado. No foi aplicado nenhum tipo de tratamento trmico a fim de reduzir a tenso deixada pelo processo de deposio do revestimento.

Figura 1 - Ilustrao do corpo de prova 4.1 Descrio da ferramenta de corte A ferramenta utilizada foi um cabeote de faceamento de 63 mm de dimetro com 7 pastilhas, cdigo HM 90 F90AP-D63-7-22 fornecida pela empresa Iscar. Os ngulos aps montagem das pastilhas na fresa so apresentados na tabela 2. As caractersticas das pastilhas (cdigo HM 90 APCR 100304 PDFR-P tambm da ISCAR) so apresentadas na tabela 3. A pastilha passou, aps a sinterizao, por uma retificao, com objetivo de tornar a aresta mais afiada. Vale lembrar que mesmo com essa retificao, a pastilha conserva as propriedades do revestimento. Tabela 2 ngulos da ferramenta aps a montagem das pastilhas HM90 APCR 100304 PDFRCaracterstica

P

ngulo de sada radial ngulo de sada axial ngulo de folga radial ngulo de folga axial Raio de canto (r)

23 24 14 51 14 55 2 0,4 mm

Tabela 3 Classe do metal duro utilizado nos ensaios Classe IC 928 Tipo de substrato P (20-45) M (20-40) Revestimento TiAlN Tamanho da partcula Submcron (5 ~ 8 m)

4.2 Descrio da mquina/sistemas de fixao do corpo de prova e da ferramenta A mquina utilizada foi um centro de usinagem vertical CNC da marca Hermle, modelo C600U. A fixao do corpo de prova foi feita em uma morsa com alta fora de sujeio. A fixao da ferramenta na mquina foi feita atravs de um cone porta-fresa, conforme norma HSK DIN 69893 Forma A / DIN 6358. Durante os ensaios, foi utilizado 01 ponto de refrigerao/lubrificao. A mquina possibilitou a expulso dos cavacos j cortados da superfcie por um jato de ar comprimido a uma presso de 6Bar. O fluido refrigerante/ lubrificante utilizado foi o Vasco 1000, semi sinttico, com aditivos EP, da marca Blaser. A concentrao especificada foi de 8 %, e verificada atravs do refratmetro manual. A vazo total do nico ponto foi de 0,04 m3/min. 4.3 Metodologia de ensaio Ao longo dos ensaios foi monitorado o desgaste de flanco. A cada percurso de 200 mm da ferramenta cortando, a mesma era retirada da mquina e todas as arestas observada num microscpio ptico. Ao fim do ensaio, as pastilhas foram guardadas para posterior observao no microscpio eletrnico de varredura. O primeiro procedimento teve por objetivo, acompanhar os tipos de desgaste e sua taxa de crescimento, j o segundo objetivou um estudo mais profundo dos fenmenos de desgaste envolvidos. O valor fixado como limite de vida para o valor de Vb foi 0,3mm ou a presena de alguma avaria que impossibilitasse o progresso do ensaio (quebra ou lascamento). Utilizou-se para todos os ensaios uma diminuio de 30% da velocidade de avano Vf na entrada da ferramenta na pea, at a ferramenta atingir um comprimento de avano efetivo igual a 31,5mm. As condies de corte so apresentadas na tabela 4. Tabela 4 Condies de corte utilizadas nos ensaios Avano por dente Velocidade de corte Sentido de corte (mm/dente) 0,065 (m/min) 30 Concordante

O microscpio ptico utilizado foi da marca Leica, com faixa de ampliao de 6,4 a 40X. O processamento da imagem foi feito com o software Leica Qwin 2.2. 5. RESULTADOS E DISCUSSES O Inconel 625 um material altamente resistente ao calor, portanto, a ferramenta e o fluido de corte ficam incumbidos de dissipar a maior parte do calor gerado no processo. Outras caractersticas que devem ser consideradas so a sua propenso ao encruamento e a presena de carbonetos duros que o tornam abrasivos ferramenta de corte. Isso posto, a figura 2 mostra imagens da superfcie de folga da ferramenta ao longo de um ensaio tpico. Cabe ressaltar que os ensaios foram repetidos 3 vezes, foram medidas as 7 pastilhas e seu comportamento mostrou-se bastante parecido em todas elas. A figura 2 mostra que o desgaste Vb ocorrido na superfcie de folga principal gradativo com uma taxa de crescimento baixa enquanto a formao do entalhe, que surge repentinamente e progride rapidamente, no obedece a mesma tendncia uma vez que somente 5 dentre as sete arestas apresentaram este tipo de desgaste. Vale lembrar que o metal duro utilizado submcron, o que pode ter propiciado esse comportamento do desgaste de flanco. Outro ponto passvel de ser observado na figura 2 o fenmeno

da adeso do Inconel 625 no flanco da ferramenta. A posterior remoo desse material aderido expe o substrato e pode acelerar o desgaste da ferramenta.

Tc = 6,19 min

Tc = 12,38 min

Tc = 18,57 min

Lc = 24,76 min

Tc = 30,92 min

Tc = 37,14 min

Lc = 43,33 min

Lc = 49,52 min

Tc = 55,71 min

Tc = 61,90 min Tc = 65,00 min Tc = 71,19 min Figura 2 - Progresso do desgaste na condio ensaiada As figuras 3 e 4 mostram a medida dos desgastes de flanco e entalhe respectivamente, em cada aresta, de um dado ensaio. Apenas uma figura representativa de cada tipo de desgaste aqui apresentada porque as curvas dos 3 ensaios mostraram-se bastante semelhantes. Um aspecto importante observado a influncia que uma aresta exerce sobre o desgaste da outra, posicionada subseqentemente na fresa. Este comportamento resultado da diferena admissvel entre a montagem das arestas de corte em uma fresa. medida que o batimento radial das arestas aumenta, maior o desgaste daquelas que removem um maior volume de sobremetal.

Progre sso geral do de sgaste Vb - Geral

0,4500 0,4250 0,4000 0,3750 0,3500 0,3250 0,3000 0,2750 0,2500 0,2250 0,2000 0,1750 0,1500 0,1250 0,1000 0,0750 0,0500 0,0250 0,0000 15,48 18,57 21,67 37,14 40,24 43,33 52,62 55,71 58,81 61,90 71,19 12,38 24,76 30,95 46,43 49,52 65,00 68,09 34,05 27,86 3,10 6,19 9,29

Desgaste Vb - (mm)

Te mpo de corte Tc (min)

Pastilha 1 Pastilha 2 Pastilha 3 Pas tilha 4 Pastilha 5 Pastilha 6 Pastilha 7

Figura 3 Progresso geral do desgaste de flanco Vb.

Progre sso geral do entalhe - Geral

0,450 0,425 0,400 0,375 0,350 0,325 0,300 0,275 0,250 0,225 0,200 0,175 0,150 0,125 0,100 0,075 0,050 0,025 0,000 3,10 12,38 15,48 18,57 21,67 27,86 30,95 34,05 37,14 40,24 43,33 46,43 52,62 55,71 58,81 61,90 65,00 68,09 71,19 6,19 9,29 24,76 49,52

Desgaste Vb - (mm)

Tempo de corte Tc (min)

Pastilha 1 Pastilha 2 Pastilha 3 Pastilha 4 Pastilha 5 Pastilha 6 Pastilha 7

Figura 4 Progresso geral do entalhe. Vale lembrar ainda que o fresamento est sendo feito de forma concordante, o que implica em impactos na entrada do corte, o que tambm favorece a uma ruptura da cobertura. Abraso ocorre nas superfcies de folga e de sada, nas regies adjacentes quelas onde ocorreu a adeso, devido aos carbonetos presentes do material que est escoando sobre a superfcie.

Oxidao ocorre devido presena de oxignio, calor e H2O. Estes fatores so causadores da oxidao das superfcies em contato, ou seja, da aresta de corte e do cavaco formado (alm de uma parcela que permanece solidria pea). Desta oxidao resulta uma parcela do entalhe formado nesta mesma regio da ferramenta. Pela figura 2, observa-se que ocorre primeiro uma adeso seguida de abraso ou vice-versa, das imagens obtidas, no foi possvel concluir a ordem em que esse fenmenos ocorrem. Posteriormente, o substrato exposto, prossegue um desgaste gradativo, em funo da caracterstica submcron do metal duro, at que a oxidao ocorre e o desgaste de entalhe surge, crescendo a uma velocidade maior do que vinha ocorrendo at ento com desgaste de flanco. Recomenda-se a utilizao de um material de ferramenta que seja inerte ao Inconel 625 para evitar adeso bem como seja altamente resistente ao desgaste abrasivo para retardar a exposio do ncleo de metal duro. Com isso, acredita-se que o desgaste de entalhe demore mais a ocorrer e consequentemente a ferramenta apresentar vida maior ou possibilidade de utilizao de velocidades maiores para a mesma vida. 6. CONCLUSES Os resultados obtidos permitem concluir que, dentro das condies testadas: - As ferramentas de metal duro revestidas com AlTiN apresentam inicialmente desgaste de flanco gradual, seguido de desgaste de entalhe que cresce a uma taxa muito maior; - Os fenmenos envolvidos nos desgastes so adeso, abraso e oxidao; - Em ferramentas com mltiplas arestas, o posicionamento das pastilhas exerce influncia na taxa e mesmo no tipo de desgaste; 7. AGRADECIMENTOS Os autores gostariam de agradecer ISCAR do Brasil pelo fornecimento de ferramentas, Vetcogray pelo fornecimento do INCONEL 625 e AIM/ITA por permitir a utilizao de sua estrutura para realizao dos ensaios. 8. REFERNCIAS [1] SHANKAR, K. V. et al. Microestructure and mechanical properties of Inconel 625 superalloy. Journal of nuclear materials n. 228, p. 222-232, 2001. [2] EZUGWU, E. O. et al. The machinability of nickel based alloys: a review. Journal of Materials Processing technology, n. 86, p. 1-16, 1999. [3] CHOUDHURY, I.A. et al. Machinability of nickel-base alloys: a general review. Journal of Materials Processing Technology, n. 77, p. 278-284, 1998. [4] FERRARESI, D. Fundamentos da Usinagem dos Metais. 9. Reimpresso. So Paulo: Ed. Edgard Blucher Ltda, 1995. [5] Metals Handbook Ninth Edition Volume 3 Properties and Selection: Stainless Steels, Tool materials and Specials Purpouse metals. Heat-Resistant Materials. [6] CHOUDHURY, I.A. et al. Machining with chamfered tools. Journal of Materials Processing Technology, n. 170, p. 115-120, 2005.

[7] DINIZ, A. E. et al. Tecnologia da Usinagem dos Materiais. 3. ed. So Paulo: Artliber, 2001. 244 p. [8] TRENT, E. M. Metal Cutting. .2.ed. London: Butterworths, 1984. 242 p. [9] RODRIGUES, M. A., HASSUI, A., MARCICANO, J. P. P. An investigation about the machinability of the weld deposited nickel based allpy Inconel 625. In: XVIII Congresso Brasileiro de Engenharia Mecnica, 2005, Ouro Preto. Anais em CDROM...Ouro Preto, 2005.

ANALYSIS OF COATED CEMENTED CARBIDE CUTTING TOOLS IN THE MILLING OF WELD DEPOSITED NICKEL BASED - INCONEL 625

Marcelo Accio Rodrigues Escola Politcnica da USP, Departament of Mechatronics and Mechanical Systems Engineering, PMR/POLI/USP, Professor. Mello Moraes Avenue, CEP 05508-900, So Paulo, SP, marcelo.lean.engenharia@gmail.com Amauri Hassui Escola Politcnica da USP, Departament of Mechatronics and Mechanical Systems Engineering, PMR/POLI/USP, Professor. Mello Moraes Avenue, , 2231, CEP 05508-900, So Paulo, SP, amauri.hassui@poli.usp.br Abstract. The nickel based superalloy applications has been increased due to the growing demand of materials that resist to processes and environments considered aggressive, where the use of traditional metallic materials is unsuitable. The Inconel 625 is usually used in petrochemical industries, more precisely in the petrol prospecting, due to its high corrosion resistance. The counterpart of this characteristic is the poor usinability of this material that occurs due of its high mechanical strength under high temperatures, high abrasivity, high ductility and high work hardening tendency. In this work they were done milling tests in ABNT 8630 with Inconel 625 weld deposited. The cutting conditions as well as the cutting tool were defined in preliminary tests. They were evaluated the cutting tool wear through the tests in each cutting edge (total of 7). The main conclusions were that the cutting tool wear presents high dispersion among the edges, the main wear mechanism was the adesion followed of grain pull out in the principal flank surface as well as in the secondary one. Mechanical abrasion and notch wear are also present during the tests. Keywords: milling, superalloys, Inconel 625

S-ar putea să vă placă și

- Caracterização Mecânica e Microestrutural de Compósitos de Al2o3Document12 paginiCaracterização Mecânica e Microestrutural de Compósitos de Al2o3Thiago Do Santos FerreiraÎncă nu există evaluări

- Ligas Nao FerosasDocument5 paginiLigas Nao FerosasManjolo Janfar WilsonÎncă nu există evaluări

- Lista de Exerccios 3 - ResolvidaDocument4 paginiLista de Exerccios 3 - ResolvidaGiovanna centenaroÎncă nu există evaluări

- Superligas PDFDocument14 paginiSuperligas PDFVitor Mayworm GomesÎncă nu există evaluări

- Manual Soldagem CobreDocument19 paginiManual Soldagem CobreDaniel VargasÎncă nu există evaluări

- EM737 - Lista 1 - Introdução e Produção Do AçoDocument5 paginiEM737 - Lista 1 - Introdução e Produção Do Açog238710Încă nu există evaluări

- Ferro Fundido JoseDocument3 paginiFerro Fundido JoseAnselmo Ribeiro RodriguesÎncă nu există evaluări

- Niquel e Suas LigasDocument20 paginiNiquel e Suas LigasAlexander Beuting CamposÎncă nu există evaluări

- Exercícios NíquelDocument6 paginiExercícios NíquelVictor LimaÎncă nu există evaluări

- Soldagem Aluminio White MartinsDocument32 paginiSoldagem Aluminio White MartinsCleiton BuzeliÎncă nu există evaluări

- XL Consolda - Congresso Nacional de SoldagemDocument9 paginiXL Consolda - Congresso Nacional de SoldagemWadson MacielÎncă nu există evaluări

- Corrosão em Aço-CarbonoDocument19 paginiCorrosão em Aço-CarbonoRaphaelBritoÎncă nu există evaluări

- Brasagem e RevestimentoDocument25 paginiBrasagem e RevestimentoErnestoChavesÎncă nu există evaluări

- Metal CobreDocument8 paginiMetal CobreEcm MourãoÎncă nu există evaluări

- Exercicios 4, 5 e 6Document13 paginiExercicios 4, 5 e 6Rafael Mullin von MontfortÎncă nu există evaluări

- Artigos TécnicosDocument178 paginiArtigos TécnicosedpsousaÎncă nu există evaluări

- CrMo P5 4 e 5 CiclosDocument14 paginiCrMo P5 4 e 5 CiclosmariliaÎncă nu există evaluări

- VeronicaDocument105 paginiVeronicaMarcelo Lima CardosoÎncă nu există evaluări

- 2EE Matériais de Contrução - RyanDocument4 pagini2EE Matériais de Contrução - RyanryanÎncă nu există evaluări

- Efeitos Dos Elementos de Liga Nos AçosDocument31 paginiEfeitos Dos Elementos de Liga Nos AçosJosimar MachadoÎncă nu există evaluări

- Trincas Causas e Metodos de Prevencao em Acos Estruturais SoldadosDocument31 paginiTrincas Causas e Metodos de Prevencao em Acos Estruturais SoldadosTiago CamposÎncă nu există evaluări

- Articulo Soldadura ScieloDocument9 paginiArticulo Soldadura ScieloJorge Vera AlvaradoÎncă nu există evaluări

- Trabalho Engenharia de Metais - Beatris Polaco RA11093613Document7 paginiTrabalho Engenharia de Metais - Beatris Polaco RA11093613Beatris PolacoÎncă nu există evaluări

- Aluminio e Zinco 2022 1Document74 paginiAluminio e Zinco 2022 1luishenriquemilÎncă nu există evaluări

- Refratários para Convertedor LDDocument22 paginiRefratários para Convertedor LDWeslleySoaresÎncă nu există evaluări

- 26.09 11h45 Efeito Do Sistema de Canais Na Geração de Defeitos de Fundição R FuocoDocument22 pagini26.09 11h45 Efeito Do Sistema de Canais Na Geração de Defeitos de Fundição R FuocoJoão ViniciusÎncă nu există evaluări

- Lista de Ciências Dos Materiais - P3 PDFDocument12 paginiLista de Ciências Dos Materiais - P3 PDFBetania RibeiroÎncă nu există evaluări

- Lista de Exerccios 2 - ResolvidaDocument4 paginiLista de Exerccios 2 - ResolvidaGiovanna centenaroÎncă nu există evaluări

- Exercícios AULAS 6 A 10 - Princípios Da Ciencia e Tecnologia Dos MateriaisDocument9 paginiExercícios AULAS 6 A 10 - Princípios Da Ciencia e Tecnologia Dos MateriaisHenrique BritoÎncă nu există evaluări

- Aspecto Inconel 718Document9 paginiAspecto Inconel 718antedeguemon166Încă nu există evaluări

- MS - ITEM 18a - AlumínioDocument32 paginiMS - ITEM 18a - AlumíniodayseanedÎncă nu există evaluări

- 1 - Mat. Ctr. Mec. 1 Aula 17.1Document60 pagini1 - Mat. Ctr. Mec. 1 Aula 17.1gaborinÎncă nu există evaluări

- Relatório 1 - Soldagem - Eletrodos RevestidosDocument6 paginiRelatório 1 - Soldagem - Eletrodos RevestidosFelipe MeirelesÎncă nu există evaluări

- Zinco e Suas LigasDocument8 paginiZinco e Suas LigasIvan Tuma100% (1)

- IntroduçãoDocument27 paginiIntroduçãodaniairaoÎncă nu există evaluări

- Atv2 AçoDocument2 paginiAtv2 Açomateus CardosoÎncă nu există evaluări

- Aço Na Construção CivilDocument23 paginiAço Na Construção CivilPablo Virgolino FreitasÎncă nu există evaluări

- Cap11 12 13Document23 paginiCap11 12 13Fatima Maria Alves LinoÎncă nu există evaluări

- Soldagem Do Aluminio e Suas Ligas PDFDocument32 paginiSoldagem Do Aluminio e Suas Ligas PDFMauro Onishi100% (1)

- Tecnologia MecânicaDocument82 paginiTecnologia MecânicaRicardoGomesÎncă nu există evaluări

- Efeito Da Energia de Soldagem Sobre A MiDocument9 paginiEfeito Da Energia de Soldagem Sobre A MirodrigoÎncă nu există evaluări

- Cobre PDFDocument18 paginiCobre PDFAntonio Lucimar PasoliniÎncă nu există evaluări

- 8 - Mais Metais Não Ferrosos (Níquel, Magnésio, Chumbo, Zinco, Titânio e Estanho)Document34 pagini8 - Mais Metais Não Ferrosos (Níquel, Magnésio, Chumbo, Zinco, Titânio e Estanho)jaelson silvaÎncă nu există evaluări

- Fabricacao de Tarugos para ExtrusaoDocument163 paginiFabricacao de Tarugos para ExtrusaoEduardo DeakÎncă nu există evaluări

- 1 Lista MCCDocument4 pagini1 Lista MCCAndré Luis SchulkaÎncă nu există evaluări

- Metalurgia Da Soldagem ProminpDocument19 paginiMetalurgia Da Soldagem ProminpmaiconÎncă nu există evaluări

- Nitreto de SilicioDocument11 paginiNitreto de SilicioMarcell AlmeidaÎncă nu există evaluări

- Av2 Principios Da Ciência e Tecnologia Dos MateriaisDocument4 paginiAv2 Principios Da Ciência e Tecnologia Dos MateriaisSCUALOSÎncă nu există evaluări

- AlumínioDocument9 paginiAlumínioNathan BastosÎncă nu există evaluări

- 3 Cobre e Suas LigasDocument3 pagini3 Cobre e Suas LigasFelipeÎncă nu există evaluări

- EM833 - Seleção de Materiais Não Ferrosos PDFDocument74 paginiEM833 - Seleção de Materiais Não Ferrosos PDFEdison BlÎncă nu există evaluări

- Avaliação Dos Danos Por Alta Temperatura em Ligas Austeníticas Utilizadas em Fornos de PiróliseDocument12 paginiAvaliação Dos Danos Por Alta Temperatura em Ligas Austeníticas Utilizadas em Fornos de PiróliseSérgio BarraÎncă nu există evaluări

- Micro 2Document5 paginiMicro 2João Pedro AlvesÎncă nu există evaluări

- Parte II 1.3.b - Niquel e Suas Ligas PDFDocument13 paginiParte II 1.3.b - Niquel e Suas Ligas PDFYasmim Santos0% (1)

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoDe la EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoÎncă nu există evaluări

- Tratamentos térmicos e superficiais dos açosDe la EverandTratamentos térmicos e superficiais dos açosEvaluare: 4.5 din 5 stele4.5/5 (3)

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoDe la EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoÎncă nu există evaluări

- Isoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosDe la EverandIsoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosÎncă nu există evaluări

- 14 Senai Projeto de MoldesDocument111 pagini14 Senai Projeto de MoldeslcmengeÎncă nu există evaluări

- Apendice 04Document1 paginăApendice 04lcmengeÎncă nu există evaluări

- RodaDocument1 paginăRodalcmengeÎncă nu există evaluări

- Tampa LixeiraDocument1 paginăTampa LixeiralcmengeÎncă nu există evaluări

- EmpunhadorDocument1 paginăEmpunhadorlcmengeÎncă nu există evaluări

- LeanDocument25 paginiLeanLufrejuÎncă nu există evaluări

- Mecanismos ArticuladosDocument29 paginiMecanismos ArticuladoslcmengeÎncă nu există evaluări

- Aula PDPDocument29 paginiAula PDPlcmengeÎncă nu există evaluări

- Aula 4 Introd Ao FresamentoDocument10 paginiAula 4 Introd Ao FresamentolcmengeÎncă nu există evaluări