Documente Academic

Documente Profesional

Documente Cultură

Tecnologias GNL

Încărcat de

Veronica HinojosaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Tecnologias GNL

Încărcat de

Veronica HinojosaDrepturi de autor:

Formate disponibile

TECNOLOGIAS GNL

Licuefaccin El gas que llega a la planta de licuefaccin debe estar libre de contaminantes y acondicionado para cumplir con las especificaciones del mercado de destino. Ello implica procesar el gas del yacimiento de origen para deshidratarlo, remover de la corriente de gas natural crudo las impurezas clsicas: CO2, azufre, compuestos nitrogenados, mercurio y mercaptanes y adems, en algunos casos, retirar los lquidos que contiene la corriente: etano, propano, butano y gasolina. El gas as contiene la proporcin de contaminantes que admite la especificacin del mercado al cual estdestinado. Si esta especificacin es muy estricta y exige la remocin de contaminantes ms all de los valores clsicos imperantes en los principales pases del mundo y por otra parte el gas crudo de origen contiene un alta proporcin de impurezas, entonces el costo de acondicionamiento se incrementar desmedidamente pudiendo poner en peligro la ecuacin econmica del sistema.

El acondicionamiento y la remocin de lquidos de la corriente de gas hmedo se lleva cabo en instalaciones propias de la planta de licuefaccin en los casos en que la corriente de gas llega directamente desde el yacimiento, como ocurre en los pases exportadores netos de GNL. Pero cuando existen sistemas de gas operando en el pas, es comn que la separacin de lquidos se realice en plantas en cabecera de gasoducto junto con el acondicionamiento- o en saddle-plants en puntos de confluencia de varios gasoductos (tipo Gral. Cerri en nuestro pas), de manera que el gas llega seco y en especificacin a la planta de licuefaccin. Slo si la tolerancia a una impureza o el punto de roco que exige el pas de destino es ms estricta que la imperante en el pas de origen ser necesario someter al gas seco a un acondicionamiento extra, previo a su ingreso a la planta de licuefaccin. La planta de licuefaccin est diseada para enfriar la corriente de gas acondicionado por medio de refrigerantes y consiste en una instalacin en batera de varias unidades en paralelo (denominadas trenes), que rebajan la temperatura del gas a 161 C aproximadamente, reduciendo su volumen unas 600 veces. Existen tres procesos disponibles en el mercado para la licuefaccin de GNL, a saber: El proceso simple de mezcla de refrigerantes; El proceso de mezcla de refrigerantes con propano pre-enfriado;

El proceso en cascada. Los tres procesos estn basados en un principio comn: enfriar el gas natural hasta que adopte su fase lquida a la presin ambiente, es decir hasta la temperatura anteriormente mencionada. Los procesos bsicamente difieren en el mtodo por el cual se produce el enfriamiento del gas, aunque tienen en comn el siguiente procedimiento: para enfriar el refrigerante, que a su vez enfriar la corriente de gas natural seco, se reduce la presin a la que est sometido hacindolo pasar por una vlvula parcialmente abierta, denominada vlvula de expansin. Esta sbita cada de presin (flashing) enfra el refrigerante por accin del denominado efecto JouleThompson. El proceso SMR o de mezcla simple de refrigerantes utiliza un refrigerante mltiple compuesto de nitrgeno, metano, etano, propano, butano y pentano. La proporcin en que cada componente entra en la mezcla es elegida para hacer coincidir su curva de punto de ebullicin con la curva de licuefaccin de la carga de gas natural a tratar. Cuanto ms coincidan estas dos curvas, ms eficiente ser el proceso. La mezcla de refrigerantes es comprimida y parcialmente condensada antes de que entre en la caja fra (cold box), un recinto aislado y dotado de un sistema de intercambio de calor muy eficiente, generalmente de aletas. Antes de pasar por la vlvula de expansin, la mezcla de refrigerantes es completamente condensada; all se produce una violenta reduccin de temperatura, la mezcla enfriada entra a la caja fra y comienza el intercambio de calor entre el refrigerante y la carga de gas. Luego de pasar por el intercambiador, la mezcla de refrigerantes en fase vapor se enva al compresor para una nueva condensacin.

Si la corriente de gas que entra en el intercambiador es de gas hmedo (proveniente del yacimiento), es inicialmente enfriada a cerca de 35 C, lo cual permite separar los lquidos del gas natural o condensables, los cuales se pueden fraccionar en sus componentes en la misma planta o enviar en forma de sopa todos mezclados a una planta fraccionadora de terceros. Si en cambio la corriente es de gas seco, el intercambiador es de una sola etapa y la mezcla refrigerante enfra el gas convirtindolo en GNL que va a los tanques de almacenamiento.

El proceso PPMR o de mezcla de refrigerantes con propano pre-enfriado es similar al anterior en que utiliza un refrigerante de componentes mltiples, el cual sin embargo tiene un peso molecular inferior y est compuesto de nitrgeno, metano, etano y propano. De manera similar a la explicada en el proceso anterior, los lquidos del la corriente de gas natural hmedo son condensados mediante un pasaje previo a travs de un enfriador a propano que hace bajar la temperatura de la misma a 35 C aproximadamente, retirados del sistema y enviados a una planta fraccionadora propia o de terceros. El corazn del proceso PPRM es un gran intercambiador de calor de etapas mltiples que contiene en su interior una serie de manojos de tubos de pequeo dimetro que permiten una rpida ecualizacin de las temperaturas de condensacin y de evaporacin de ambas corrientes, o sea de mezcla refrigerante y de gas natural seco.

La particularidad de este proceso y la razn de su eficiencia- es la presencia de enfriadores extra a propano, tanto en la entrada de la corriente de gas al intercambiador, cuanto en la entrada de la mezcla refrigerante, lo cual reduce la temperatura de ambos componentes antes de iniciar la etapa de intercambio calrico. Las corrientes separadas -en fase lquida y en fase vapor- ya suficientemente enfriadas sufren expansiones violentas al pasar por vlvulas de efecto Joule- Thompson, lo cual provee el enfriamiento adicional necesario para licuar el gas y obtener GNL.

El Proceso en cascada est compuesto por 3 unidades enfriadoras separadas, cada una de las cuales opera con un solo elemento refrigerante puro, en general: propano, etileno y metano. En cada circuito, una porcin del refrigerante es expandido en tres etapas y a tres diferentes presiones de arranque, lo cual produce reducciones graduales de temperatura y presin.

El circuito de propano enfra el etileno, el metano y la corriente de gas natural hmedo a 35 C aproximadamente, lo cual permite separar los lquidos de esta ltima en una planta de fraccionamiento. La corriente de gas seco y el metano refrigerante pasan a la unidad de enfriamiento por evaporacin de etileno, que reduce la temperatura de ambos hasta 100 C aproximadamente. Finalmente, el gas natural es tratado en la etapa de evaporacin de metano, hasta alcanzar la fase lquida a -161 C.

TRANSPORTE DEL GNL

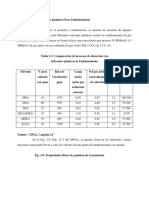

ESTUDIO DE LAS TECNOLOGAS DE TRANSPORTE DE GAS NATURAL Actualmente, existen cuatro alternativas tecnolgicas para el transporte de gas natural desde la fuente (del campo de produccin, gasoducto o red de distribucin) hasta el mercado (los consumidores de los sectores residencial, comercial, industrial, elctrico y transporte), tal como se muestra en la Figura 1: (a) gasoductos, (b) transporte con reduccin de volumen como GNC, GNL y HGN, (c) conversin en otros productos (GTL), (d) conversin para otra forma de energa, como energa elctrica y transmisin por cabo submarino para la costa terrestre (GTW), y e) transporte del gas como commodity (GTC) [1].

Ejemplos de instalaciones a escala pequea y mediana Carga y transporte de GNL, planta de ShanShan, China

Capacidad

CATEGORAS DE MUNICIPIOS SEGN NMERO DE POBLACIN En Bolivia hay cuatro categoras de municipios, segn el nmero de poblacin. Categora A, hasta los 5.000 habitantes, en la cual se ubican 84 municipios. Categora B, de 5000 a 15.000 habitantes, en la que se ubican 137 municipios. Categora C, de 15.000 a 50.000 habitantes, en la que figuran 89 municipios. Categora D, ms de 50.000 habitantes, con 17 municipios.

S-ar putea să vă placă și

- Gastronomia en BoliviaDocument4 paginiGastronomia en BoliviaVeronica HinojosaÎncă nu există evaluări

- Gastronomia en BoliviaDocument4 paginiGastronomia en BoliviaVeronica HinojosaÎncă nu există evaluări

- WRM47D1 PDFDocument6 paginiWRM47D1 PDFpablo31Încă nu există evaluări

- Problemas Ley de RaoultDocument317 paginiProblemas Ley de RaoultMiguel ParamoÎncă nu există evaluări

- Evaporacion GasolinasDocument125 paginiEvaporacion Gasolinasgceballos1798100% (1)

- Harvey Wallbanger CocktailDocument3 paginiHarvey Wallbanger CocktailVeronica HinojosaÎncă nu există evaluări

- CONDENSADORDocument3 paginiCONDENSADORVeronica HinojosaÎncă nu există evaluări

- Mediciones Eléctricas de CircuitosDocument15 paginiMediciones Eléctricas de CircuitosVeronica HinojosaÎncă nu există evaluări

- Proceso de Conversion Craqueo CataliticoDocument4 paginiProceso de Conversion Craqueo CataliticoCAMILO PRADAÎncă nu există evaluări

- Endulzamiento Del GasDocument18 paginiEndulzamiento Del GasVeronica HinojosaÎncă nu există evaluări

- ElectroestaticaDocument2 paginiElectroestaticaVeronica HinojosaÎncă nu există evaluări

- Proyecto Final Produccion 2 Super FinalDocument10 paginiProyecto Final Produccion 2 Super FinalVeronica HinojosaÎncă nu există evaluări

- PolimerosDocument23 paginiPolimerosunwedeporaiÎncă nu există evaluări

- Proyecto Final Produccion 2 Super FinalDocument10 paginiProyecto Final Produccion 2 Super FinalVeronica HinojosaÎncă nu există evaluări

- CONDENSADORDocument3 paginiCONDENSADORVeronica HinojosaÎncă nu există evaluări

- Modulo de Requistos NB 9001 N 8Document4 paginiModulo de Requistos NB 9001 N 8Veronica HinojosaÎncă nu există evaluări

- LegionelosisDocument9 paginiLegionelosisVeronica HinojosaÎncă nu există evaluări

- La Geografía de BoliviaDocument10 paginiLa Geografía de BoliviaViviana Karen Lima IrigoyenÎncă nu există evaluări

- Cortes de La Carne de ConejoDocument4 paginiCortes de La Carne de ConejoVeronica HinojosaÎncă nu există evaluări

- DOSIERDocument15 paginiDOSIERVeronica HinojosaÎncă nu există evaluări

- Proyecto Final Produccion 2 Super FinalDocument10 paginiProyecto Final Produccion 2 Super FinalVeronica HinojosaÎncă nu există evaluări

- Organigrama 1.0Document1 paginăOrganigrama 1.0Veronica HinojosaÎncă nu există evaluări

- Ecuaciones de 2do GradoDocument7 paginiEcuaciones de 2do GradoChiche Bomvom BonalemanÎncă nu există evaluări

- Psicología de Los Colores PrimariosDocument4 paginiPsicología de Los Colores Primariosross0102Încă nu există evaluări

- Escuela EstructuralistaDocument12 paginiEscuela EstructuralistacristhianÎncă nu există evaluări

- Balance GeneralDocument1 paginăBalance GeneralVeronica HinojosaÎncă nu există evaluări

- Presentacion HidroelectricasDocument52 paginiPresentacion HidroelectricasVeronica HinojosaÎncă nu există evaluări

- Las Revoluciones IndustrialesDocument4 paginiLas Revoluciones IndustrialesVeronica HinojosaÎncă nu există evaluări

- Platos Típicos de CochabambaDocument31 paginiPlatos Típicos de CochabambaVeronica Hinojosa33% (3)

- Oferta Agregada y Demanda Agregada Del PibDocument2 paginiOferta Agregada y Demanda Agregada Del PibVeronica HinojosaÎncă nu există evaluări

- Admi 2Document4 paginiAdmi 2Veronica HinojosaÎncă nu există evaluări

- Conservacion de La EnergiaDocument6 paginiConservacion de La EnergiaVeronica HinojosaÎncă nu există evaluări

- Práctica 8Document9 paginiPráctica 8rosaÎncă nu există evaluări

- Anexo2 Confort TermicoDocument1 paginăAnexo2 Confort TermicoJose Luis RojasÎncă nu există evaluări

- 007-FDF-Termometría y CalorimetríaDocument48 pagini007-FDF-Termometría y Calorimetríahelena gavruedÎncă nu există evaluări

- Guía Docente 340056 - ETER-M6O29 - Ingeniería Térmica: ProfesoradoDocument11 paginiGuía Docente 340056 - ETER-M6O29 - Ingeniería Térmica: Profesoradovladimir poma diazÎncă nu există evaluări

- 13L EquilibrioDocument22 pagini13L EquilibrioCarolina De LeonÎncă nu există evaluări

- Iram 11605Document8 paginiIram 11605paula pachecoÎncă nu există evaluări

- Conductividad Térmica - FinalDocument16 paginiConductividad Térmica - FinalMaria Alejandra Hurtado GomezÎncă nu există evaluări

- El Equipo GunttDocument49 paginiEl Equipo GunttPool MoranteÎncă nu există evaluări

- PA1 TermodinamicaDocument5 paginiPA1 TermodinamicaTom Camposano solisÎncă nu există evaluări

- Transferencia de CalorDocument4 paginiTransferencia de CalorIsabella MontenegroÎncă nu există evaluări

- Gravedad y TermodinámicaDocument66 paginiGravedad y TermodinámicaJavier Lopez HerreraÎncă nu există evaluări

- Examen Final TermodinamicaDocument5 paginiExamen Final TermodinamicaJulian Martinez100% (1)

- Termo 2 Ing Ej MetalurgiaDocument10 paginiTermo 2 Ing Ej MetalurgiaCarlosÎncă nu există evaluări

- Problemas de La Ecuacion de Van Der WaalsDocument5 paginiProblemas de La Ecuacion de Van Der WaalsNAYITÎncă nu există evaluări

- Cuestionario Previo. Coeficiente de Joule-ThomsonDocument2 paginiCuestionario Previo. Coeficiente de Joule-ThomsonDiego CárdenasÎncă nu există evaluări

- Tema 3 BioenergeticaDocument58 paginiTema 3 BioenergeticaAxel IgleciasÎncă nu există evaluări

- ConducciónDocument19 paginiConducciónalbertÎncă nu există evaluări

- 08-Tema IVDocument6 pagini08-Tema IVDani MestreÎncă nu există evaluări

- FISICOQUÍMICADocument2 paginiFISICOQUÍMICAKuro MoÎncă nu există evaluări

- Tipos de intercambiadores-JPDocument20 paginiTipos de intercambiadores-JPMaria Renee Quintanilla VidalÎncă nu există evaluări

- Ejercicio Prepa Martes1032016Document2 paginiEjercicio Prepa Martes1032016Mikhail LópezÎncă nu există evaluări

- Seminario #1Document8 paginiSeminario #1Joshua GordilloÎncă nu există evaluări

- Termodinámica de Las Soluciones IIDocument13 paginiTermodinámica de Las Soluciones IIjennifer arboledaÎncă nu există evaluări

- La Calefacción Del Vehículo y Sus InconvenientesDocument4 paginiLa Calefacción Del Vehículo y Sus InconvenientesDario Lincango0% (1)

- Practica #3 de Termodinamica Sustancia Pura1Document4 paginiPractica #3 de Termodinamica Sustancia Pura1Christian Arias ChavezÎncă nu există evaluări

- Termorregulacion 23Document40 paginiTermorregulacion 23Belen Daniela EscobarÎncă nu există evaluări

- Informe, Transferencia de InterambioresDocument6 paginiInforme, Transferencia de InterambioresLUIS DAVID SALDARRIAGA CARTAGENAÎncă nu există evaluări

- Ocon Tojo - Absorcion de Gases WordDocument22 paginiOcon Tojo - Absorcion de Gases WordKenyi Solano PortalesÎncă nu există evaluări