Documente Academic

Documente Profesional

Documente Cultură

UV4G23

Încărcat de

Najib EssedikTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

UV4G23

Încărcat de

Najib EssedikDrepturi de autor:

Formate disponibile

Ecole Nationale Suprieure d'Arts et Mtier s

___________________________________

EN SAM

U.V. 4G23: ORGANISATION 1 lments d'Organisation

Anne Universitaire

81583705.doc -

Gestion de Production

Le S.M.E.D

2000 - 2001

Rsum, mots-clefs:

1) Quest-ce que le S.M.E.D ? 2) Quelques exemples dapplication

3) Comment mettre en place le S.M.E.D. ? 1/ Thorie 2/ Pratique

4) Techniques de rduction du temps de changement de production

5) Conclusion

Bibliographie:

r www.usinenouvelle.com r www.xp-consulting.fr/jit.htm r www.multimania.com/hconline/smed_fr.htm r http://gprmu10.insa-lyon.fr/Home/Le_monde_industriel/L_entreprise/../le_SMED.htm r www.univ-fcomte.fr/actualite/en-direct/num142/productique2.htm r "Le systme SMED", Shigeo Shingo, Editions d'organisation, Paris, 1987

BRUN Xavier & LEFAUCHEUR Cyril Groupe : Groupe C1

8 pages

GESTION DE PRODUCTION: le S.M.E.D.

Page 2 sur 8

1) Quest-ce que le S.M.E.D :

Le but des entreprises toujours t de diminuer leurs cots quels quils soient. On a donc vu apparatre, depuis les annes 1980, une nouvelle organisation ayant pour but de diminuer le gaspillage, dinstaller un systme de production plus souple, plus convivial et damliorer les techniques pour grer les stocks : lorganisation du juste--temps (JAT). Essayons rapidement de voir ce que cette organisation peut apporter une entreprise. Lorganisation du Juste Temps autorise le Pilotage en temps rel des 3 objectifs contradictoires : la rduction et la matrise des dlais client, la rduction de l'ensemble des stocks, l'optimisation des capacits humaines et industrielles L'organisation Juste Temps apporte : une optimisation des ressources industrielles, une rduction des besoins d'investissements et des dpenses d'entretien, la diminution des surfaces de stockage et de manutention, la simplification des logiciels de gestion de production et de gestion des stocks, la simplification du suivi d'information en ateliers.

L'organisation Juste Temps provoque une rduction de 30 50 % des stocks et des encours ds la premire anne, L'organisation Juste Temps permet un meilleur suivi du march, une capacit de raction et une flexibilit accrues: programmation en temps rel des besoins commerciaux, capacit traiter les commandes urgentes et/ou exceptionnelles, sans remettre en cause les autres programmations, L'organisation Juste Temps gnre un gain de 10 30 % de productivit directe et indirecte obtenu par la matrise des activits Bien videmment, il existe des outils spcifiques pour mettre en place cette organisation:

Production en flux tirs, mthode kanban, etc. pour la rduction des temps de cycles, des stocks et des en-cours. SPC, AMDEC, mise sous assurance qualit, etc. pour rduire les besoins de contrler les produits. SMED pour rduire les temps de changement de srie, la taille des lots et limiter la surproduction. Implantation en lots autonomes pour rduire les transports de pices.

GESTION DE PRODUCTION: le S.M.E.D.

Page 3 sur 8

Il faut nanmoins souligner que la mise en uvre de ces diffrents outils engendre des contraintes. Intresserons nous ici uniquement loutil S.M.E.D et penchons nous sur les contraintes ncessaires pour a mise en place. Pour entreprendre une action SMED, il faut avant toute chose impliquer tous les intervenants! L'oprateur a une connaissance intime du process, de la machine et de son travail. Il devra se plier dans le futur des rgles nouvelles, qu'il appliquera d'autant plus volontiers qu'il aura particip leur laboration. Cet outil sappuie sur lamlioration de lutilisation des stocks en diminuant les temps dusinage et les temps de changement doutil. En effet si lon peut gagner du temps sur la production, il faut souligner que le temps dadaptation dune chane un nouveau produit reste important. Cela entrane lexistence de stocks et leur cot. Le S.M.E.D. (Single Minute Exchange of Die = Echange d'outil en moins de 10 minutes) permet damliorer la flexibilit dune chane de production. La o avant il fallait des heures, voir des jours pour changer de fabrication, on se rend compte quavec la mthode S.M.E.D. on arrive des temps infrieur 10 minutes. Et grce cette amlioration du temps de changement doutil, de rglage et dessai, on peut adapter la production la demande du client. On nest plus oblig de travailler sur des grosses sries. Pour arriver au S.M.E.D., il faut distinguer les oprations pouvant seffectuer que machine l'arrt (MA), celles possibles machine en marche (MM) et les oprations inutiles ; il faut donc : Supprimer oprations inutiles, convertir des MA en MM Simplifier bridages et fixations Travailler plusieurs ( voir le stand de formule 1 ) Eliminer les rglages et essais

On peut noter toutefois quavant deffectuer les oprations ci-dessus, il faut, aprs avoir justifier lutilisation dune mthode S.M.E.D., relever certaines donnes tel que : - La dure de changement initiale, - Dcrire la mthode utilise, les quipements, les outils, - Eventuellement filmer l'opration puis analyser les squences vido, - Chronomtrer les diffrentes tapes, oprations, - Compter les pas ncessaires Qui nous permettrons dagir l o cela est ncessaire !

2) Quelques exemples dapplication de la mthode S.M.E.D :

Voici un exemple qui illustre bien les bienfaits de la mthode S.M.E.D. pour lentreprise SMI. La mthode japonaise des " dtrompeurs " (ou " Poka-Yoke ") a t mise en place il y a quelques mois seulement, avec l'ouverture de la ligne ddie l'assemblage des directions lectriques. Pour dsigner l'oprateur la pice saisir en priorit, une lumire rouge clignote au-dessus d'un bac d'approvisionnement. Elle ne s'teint qu'une fois le geste accompli. " Ainsi, l'erreur humaine est considrablement rduite ", se flicite Yannick Lacour, directeur du planning stratgique. Les taux de retouche, qui atteignaient 8 % l'ouverture de la ligne, en janvier, ont chut, en l'espace de deux mois, 1,5 %. Et devraient bientt se stabiliser autour de 0,5%. Le site mne aussi une chasse effrne aux gaspillages et aux temps morts, avec l'obsession de la fluidit du process. Le kanban est en passe d'tre sacr roi. Aujourd'hui, environ 40 % des lignes de production fonctionnent en flux tirs. Mais, d'ici la fin de l'anne, la couverture sera totale, prvoit la direction. Un dlai trs court. Mais la SMI a dj rorganis la quasi-

GESTION DE PRODUCTION: le S.M.E.D.

Page 4 sur 8

totalit de ses lignes. Celles-ci sont dsormais dessines en forme de U, plaant les oprateurs, dsormais polyvalents, au sein d'units autonomes de production. Dans l'atelier des directions assistes hydrauliques, par exemple, un oprateur intervient successivement sur quatre postes. Par un simple demi-tour, il passe du lavage des carters tube, situs en dbut de ligne, l'assemblage final de la pice de direction. " Ainsi, les charges de travail entre oprateurs sont mieux quilibres ", explique Yannick Lacour. Pour l'aider dceler sur sa ligne l'existence de stocks intermdiaires parasites, ce mme oprateur dispose de repres visuels. Ses bacs d'approvisionnement sont orns de pastilles de couleur : l'intrieur du bac, le nombre de pices disposes ne doit jamais dpasser le nombre de pastilles. Des indicateurs de performance. Dans l'atelier d'assemblage des directions manuelles, les indicateurs de performance tmoignent, jusqu' l'obsessionnel, des progrs accomplis grce au ramnagement des lignes. Les stocks d'encours ont t rduits de 60 % ; les temps de cycle ont t diminus de 25 %, et la productivit est passe de 9 11,5 pices par heure et par personne. Surtout, cette dernire est constante, quel que soit le nombre d'oprateurs affects sur la ligne. Paralllement, les temps de changement de cycle ont t rduits. Pour cela, les nouveaux outils ncessaires au lancement sont positionns l'avance, directement porte de main de l'oprateur. Dans l'attente d'tre utiliss, certains peuvent tre prchauffs. Rsultat, dans l'atelier de fabrication des crmaillres, le Smed (Single Minute Exchange of Die) a pu passer de une heure trente quarante minutes. Ces rsultats ont t acquis par l'application rigoureuse de standards japonais hrits du TPS. Pour cela, l'ensemble du management ainsi qu'une vingtaine d'oprateurs sont partis dans l'Archipel s'inspirer du kaizen. Mais, pour tre efficace, la transposition a d se faire au plus prs du terrain, la direction veillant susciter au maximum l'adhsion et la participation du personnel. Cette dmarche, accommode au contexte local de l'usine et aux comptences du personnel, est le principal chantier ouvert par la SMI. Pour que la greffe prenne, une ambitieuse politique de formation a t labore, absorbant 4,60 % de la masse salariale en 1998, contre 3,5 % il y a trois ans. " Nous sommes passs de formations techniques des programmes axs sur la communication et le management, travers, notamment, l'utilisation de jeux de rles ", explique le directeur des ressources humaines, Patrick Bour. Depuis 1997, l'esprit d'amlioration continue s'est beaucoup manifest l'occasion de chantiers axs sur le long ou moyen terme. Exemple, pour passer de la fabrication d'une srie " conduite gauche ", une autre srie " conduite droite " (sur une Clio), l'objectif de rduction du Smed fut radical : de une heure dix minutes. Les salaris furent mis contribution travers la constitution d'un groupe de progrs. " Avec l'appui d'un document vido les montrant en action, ils ont pris conscience de l'ampleur des temps morts ", explique Yannick Lacour. Idem pour la mise en place des trente-cinq heures, une contrainte que la SMI a souhait transformer en opportunit. ( Usine nouvelle ) Aprs cet exemple qui nous a permis de nous rendre compte de tout lintrt du S.M.E.D., voyons maintenant comment on le met en place.

3) Comment mettre en place le S.M.E.D. ?

1/ Mthodologie : Le S.M.E.D. est une mthode dorganisation structure qui cherche rduire les temps de changement de production ou temps de changement doutil.

Cette mthode sapplique au temps total darrt de production et non pas au temps de marche de la machine.

Rappel : temps total darrt de production : temps mis de la dernire pice bonne de la premire srie jusqu la premire bonne pice de la srie suivante.

GESTION DE PRODUCTION: le S.M.E.D.

Page 5 sur 8

Limplantation du S.M.E.D. se fait en quaytre phases : phase 1 : ANALYSE

Cette premire tape consiste analyser le changement de production avant limplantation du S.M.E.D. afin didentifier toutes les oprations qui sont ralises. La plus part du temps on filme le changement de production.

phase 2 : ETUDE

Aprs avoir analys le changement de production, il faut identifier dun cot les oprations pouvant seffectuer que machine larrt : les opration internes , de lautre celles pouvant tre effectues machine en marche ou oprations externes . Il faut alors raliser, dans la mesure du possible, toutes les oprations externes en temps masqu en agissant par exemple sur lorganisation du changement doutil et des phases de prparation de celui-ci. Il ny a pas beaucoup dinvestissements faire pour raliser les deux premires phases de la mise en place du S.M.E.D. et les rsultats lissue de ces deux phases nest pas ngligeable, on obtient frquemment une diminution du temps de production de 30 % 50 %.

phase 3 : TRANSFORMATION

Cette tape consiste transformer les oprations internes en oprations externes grce des investissements. Cela va permettre de rduire le nombre doprations internes et donc va entraner un gain global de temps. Exemples : - Un moule, qui tait prchauff sur la presse, sera prchauff dans une tuve en temps masqu, cest dire que le temps de prchauffage nintervient plus dans le temps de changement doutil. - Les produits mlangs par le machine, peuvent tre mlanges en amont, celle-ci na plus besoin de faire le mlange, le produit mlang arrive dans la machine prt lemploi.

phase 4 : REDUCTION DU TEMPS DEXECUTION DES TACHES

La dernire tape dans limplantation du S.M.E.D. consiste rduire le temps dexcution des oprations quelles soient internes ou externes mme si on sintresse surtout aux opration internes dont le temps de ralisation rentre en compte dans le temps de changement doutil.

Pour raliser ces transformations, on utilise comme on le verra plus loin diffrentes techniques comme le serrage rapide. De plus pour fiabiliser plus le processus lors du changement doutil il est souhaitable de mener des actions du type chek-liste, fiche de rglage, planification, poka yok ... 2/ Pratique : Dans la pratique, la dmarche S.M.E.D. est une mthode assez simple, trs structure, base sur du bon sens, cependant comme nous lavons vu plus haut, il faut impliquer tous les

GESTION DE PRODUCTION: le S.M.E.D.

Page 6 sur 8

intervenants pour que son application soit efficace. En effet louvrier va devoir se plier de nouvelles rgles et il le fera dautant plus facilement que celui-ci aura participer leur laboration. Limplantation du S.M.E.D. dans une entreprise se droule en gnral ainsi : o dfinition des objectifs gnraux par la direction o information, sensibilisation des personnels o choix dun chantier pilote (poste reprsentatif, perspectives de gnralisation aux autres postes) o formation de groupes de travail (groupe largi, groupe oprationnel) o tournage de squences vido sur le chantier o analyse du film et des oprations de changement de production o dfinition dun plan daction o validation de ce plan o mise en uvre de ce plan o mesure, suivi des actions dfinies o bilan du chantier S.M.E.D. o extension dautres postes de lentreprise. La dfinition du plan daction est un point principal dans la mise en place du S.M.E.D., ce plan rsulte de lanalyse et du travail de groupe. Il permet de hirarchiser les actions possibles en terme de gain de temps et de cot. Voyons maintenant, plus prcisment comment on peut rduire le temps des oprations de changement doutil.

4) Techniques de rduction du temps de changement de production :

La conversion des rglages Comme nous lavons dj vu ci dessus, on peut rduire le temps de changement de production en transformant les oprations internes en oprations externes . Les systmes de bridage et de fixation On peut de plus diminuer le temps de changement doutil en mettant en place des systmes de bridages et de fixation rapides. Dautre part il est par exemple inutile de faire sept tours dcrou pour serrer une bride alors quun seul tour aurait la mme efficacit. Il existe mme des systmes qui vitent davoir recours des crous, des vis.

GESTION DE PRODUCTION: le S.M.E.D.

Page 7 sur 8

Systme poigne incorpore permettant un serrage sans lutilisation dun outil supplmentaire.

On peut en outre normaliser la taille des crous et des vis afin de navoir quun seul outil pour le rglage. On peut mme aussi ne plus avoir besoin doutil grce des crous papillon, des cls en T directement sur la vis

Cl en prise directe avec la vis

Trou en boutonnire Cl en T

Autres systmes de bridage

Travailler plusieurs

GESTION DE PRODUCTION: le S.M.E.D.

Page 8 sur 8

Pour diminuer encore le changement doutil, il suffit de travailler plusieurs, le meilleur exemple permettant de sen rendre compte est le stand de formule 1. Autre exemple permettant de se rendre compte de lintrt du travail en quipe : dans une mise en oeuvre SMED pour une machine d'insertion automatique de composants, une opratrice effectue tous les rglages situs sur l'avant de la machine, tandis qu'une autre charge les composants par l'arrire. Il n'y a aucune gne et des scurits empchent un dmarrage par l'une ou l'autre personne, tant que les capots de protection ne sont pas ferms. Dautre part il n'est pas toujours ncessaire d'augmenter l'effectif de l'atelier, ce qui entrane un cot supplmentaire, il suffit de trouver une personne qualifie disponible au bon moment.

5) Conclusion

Le S.M.E.D. est une mthode dorganisation efficace qui permet de diminuer considrablement les temps de changement de production. Ce qui entrane une diminution des cots au travers des stocks puisquon arrive adapter la production la demande et non pas de prvoir lavance celle-ci. Cependant il ne faut pas appliquer le S.M.E.D. dans tous les cas, cela peut tre inutile. Il convient en effet de distinguer dans le process les postes ou machines qui mritent le SMED. La thorie des contraintes (TOC) distingue deux types de ressources : les goulots et les non-goulots. Les goulots sont des ressources dont la capacit est limite et qui limitent la capacit globale du process, alors que les non-goulots sont des ressources avec des capacits en excs. Alors que les goulots sont toujours saturs, les non-goulots sont souvent en attente. Le SMED appliqu aux non-goulots est une double absurdit dans la mesure o ces ressources, ayant des capacits excdentaires, ont dj la possibilit de changer d'outils ou de sries sans que cela affecte le flux de production. Mais aussi et surtout parce que l'on affecterait des moyens techniques et financiers limits augmenter la capacit de ressources qui n'en ont nul besoin, au dtriment ventuel des goulots qu'il est urgent, sinon vital, de dgouloter ! Pour information complmentaire, il existe un grand nombre de centres de formations qui proposent des stages de familiarisation avec le S.M.E.D. Il sont accessibles partir denviron 5000 F les trois jours. Il existe dautre part des jeux appuys sur des vidos permettant de dcouvrir le S.M.E.D. et de lappliquer.

S-ar putea să vă placă și

- 12 Secrets Pour Apprendre Plus Vite AnglaisDocument4 pagini12 Secrets Pour Apprendre Plus Vite AnglaisSlyfer Azuma100% (4)

- La Facturation Cours de ComptabiliteDocument5 paginiLa Facturation Cours de ComptabiliteAichaEss50% (2)

- Etude Et Implémentation D'une Production LEAN ManufacturingDocument75 paginiEtude Et Implémentation D'une Production LEAN ManufacturingAy Ham100% (3)

- Cours Management de La Qualité - 8janvDocument115 paginiCours Management de La Qualité - 8janvAbderazaq Rahmaouy100% (3)

- Lean - Manufacturing - 09 ChantiersDocument33 paginiLean - Manufacturing - 09 ChantiersParc ElyesÎncă nu există evaluări

- Conseils PlomberieDocument50 paginiConseils PlomberieNajib Essedik100% (3)

- Dossier Fabrication Re 2Document3 paginiDossier Fabrication Re 2khocineÎncă nu există evaluări

- Projet de Fin D'études Super CérameDocument68 paginiProjet de Fin D'études Super Céramesarased77% (22)

- Thème Montage ModulaireDocument16 paginiThème Montage Modulairekldmnt100% (1)

- Liste Des Entreprises Installees A La TFZ TangerDocument5 paginiListe Des Entreprises Installees A La TFZ TangerAdil JaâdiÎncă nu există evaluări

- Reduction Du Taux de Pannes de - Kannich Hamid - 2978 PDFDocument63 paginiReduction Du Taux de Pannes de - Kannich Hamid - 2978 PDFIslem BakkaiÎncă nu există evaluări

- Auriculoterapia Mapa de Puntologia China.Document1 paginăAuriculoterapia Mapa de Puntologia China.Marjorie CáceresÎncă nu există evaluări

- Code de Commerce TunisieDocument196 paginiCode de Commerce TunisieNajib EssedikÎncă nu există evaluări

- Cour FiscalitéDocument26 paginiCour FiscalitéNajib EssedikÎncă nu există evaluări

- Manuel ComptableDocument54 paginiManuel ComptableNajib EssedikÎncă nu există evaluări

- M05 - Concepts de Base de La Comptabilité généraleTER-TSCDocument99 paginiM05 - Concepts de Base de La Comptabilité généraleTER-TSCanas5555555555555100% (4)

- Cour Sur Logiciel Sage ComptaDocument27 paginiCour Sur Logiciel Sage ComptaNajib EssedikÎncă nu există evaluări

- Delimitation SageDocument7 paginiDelimitation Sagerakotogogo1Încă nu există evaluări

- HL ArtsMartiauxDocument24 paginiHL ArtsMartiauxNajib EssedikÎncă nu există evaluări

- 02GP03x planificationGrilleExoDocument5 pagini02GP03x planificationGrilleExoNajib EssedikÎncă nu există evaluări

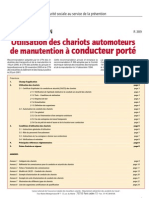

- R389Document24 paginiR389Hassan BelkaidÎncă nu există evaluări

- 385Document6 pagini385Souar OyaÎncă nu există evaluări

- État de L'art LeanDocument10 paginiÉtat de L'art LeansarraÎncă nu există evaluări

- PQBE46 S5 PDocument5 paginiPQBE46 S5 PmilevÎncă nu există evaluări

- Qualité Et NormesDocument36 paginiQualité Et NormesMoïse DjemmoÎncă nu există evaluări

- EMF BSC CPIM Testdeniveau V2012Document11 paginiEMF BSC CPIM Testdeniveau V2012Bessam AzizÎncă nu există evaluări

- Aspects Economiques de La MaintenanceDocument48 paginiAspects Economiques de La MaintenanceFerchichi HatemÎncă nu există evaluări

- Juste À TempsDocument84 paginiJuste À TempsAhmed GASMIÎncă nu există evaluări

- Gestion Des StocksDocument7 paginiGestion Des StocksannibalÎncă nu există evaluări

- Microeconomie Gpe 2007 ProducteurDocument74 paginiMicroeconomie Gpe 2007 ProducteurndongÎncă nu există evaluări

- Formation - PDF - Robotique - Mécatronique PDFDocument9 paginiFormation - PDF - Robotique - Mécatronique PDFHachicha SaberÎncă nu există evaluări

- CHAP3-Lean ManagementDocument31 paginiCHAP3-Lean ManagementAhmed GADDOURÎncă nu există evaluări

- 20 Contrôle Phase PDFDocument82 pagini20 Contrôle Phase PDFTunENSTABÎncă nu există evaluări

- Wa0027.Document51 paginiWa0027.mohamed HanouniÎncă nu există evaluări

- Les Coûts D'Entrepôt: Préparée Par: Oualdou SaraDocument17 paginiLes Coûts D'Entrepôt: Préparée Par: Oualdou SaraJebariÎncă nu există evaluări

- Mise en Place D'une Démarche Six Sigma Pour La Minimisation Du Temps D'arrêt TotaleDocument10 paginiMise en Place D'une Démarche Six Sigma Pour La Minimisation Du Temps D'arrêt TotaleAmine AbouelouafaÎncă nu există evaluări

- Ccpu Et Liste de Colisage: +C E235 51x2,5 51x46 4224 0Document1 paginăCcpu Et Liste de Colisage: +C E235 51x2,5 51x46 4224 0moezÎncă nu există evaluări

- Exigences Iso 9001Document25 paginiExigences Iso 9001nicephore.fankamÎncă nu există evaluări

- Durete 1 PDFDocument2 paginiDurete 1 PDFamrÎncă nu există evaluări

- Article ConvergenceDocument2 paginiArticle ConvergenceSoukaina JovaniÎncă nu există evaluări

- Gaoler SlidesCarnivalDocument45 paginiGaoler SlidesCarnivalL MthÎncă nu există evaluări

- Durete 2 PDFDocument3 paginiDurete 2 PDFamrÎncă nu există evaluări

- Les 5 Fondamentaux Du Lean Pour Reussir Votre Demarche de Transformation Xlsuisse 1Document43 paginiLes 5 Fondamentaux Du Lean Pour Reussir Votre Demarche de Transformation Xlsuisse 1hebriÎncă nu există evaluări