Documente Academic

Documente Profesional

Documente Cultură

Ferros, aços e seus constituintes estruturais

Încărcat de

Fábio Máximo RutkoskiDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Ferros, aços e seus constituintes estruturais

Încărcat de

Fábio Máximo RutkoskiDrepturi de autor:

Formate disponibile

Constituintes estruturais de equilbrio dos aos

Austenita: uma soluo slida de carbono em ferro gama. Somente estvel as temperaturas superiores a 723 C, desdobrando-se por reao eutetide, a temperaturas inferiores, em ferrita e cementita. Somente pode aparecer austenita a temperatura ambiente nos aos austenticos, nesse caso, a austenita estvel a temperatura ambiente. deformvel como o ferro gama, pouco dura, apresenta grande resistncia ao desgaste, magntica, e o constituinte mais denso dos aos e no atacada por reagentes. A resistncia da austenita retida temperatura ambiente oscila entre 80 e 100 daN/mm2 e alongamento entre 20 e 25 %. Pode dissolver at 1,7 1,8 % de carbono. Apresente rede cristalogrfica cbica de face centrada. Ferrita: Este constituinte est formado por uma soluo slida de insero de carbono em ferro alfa. o constituinte mais mole dos aos porm o mais tenaz, e o mais malevel, sua resistncia a trao de 28 daN/mm2 e alongamento de 35%. Sua solubilidade mxima de 0,008 %. Pode tambm manter em soluo de substituio a outros elementos tais como Si, P, Ni, Cr, Cu, que aparecem nos aos, bem como impurezas como elementos de ligao. A ferrita apresenta-se nos aos como constituinte e misturada com a cementita para formar parte da perlita. Se o ao muito pobre em carbono, sua estrutura est formada quase que totalmente por gros de ferrita cujos limites podem ser revelados facilmente com o microscpio, depois de um ataque com cido ntrico diludo. Os gros so equiaxiais. Perlita: Formada por uma mistura eutetide de duas fases, ferrita e cementita, produzida a 723 C quando a composio de 0,8 %. Sua estrutura est constituda por lminas alternadas de ferrita e cementita, sendo a espessura das lminas de ferrita superior ao das de cementita, estas ltimas ficam em relevo depois do ataque com cido ntrico. A perlita mais dura e resistente que a ferrita, porm mais branda e malevel que a cementita. Apresenta-se em forma laminar, reticular e globular. Cementita: o constituinte que aparece em fundies e aos. o carboneto de ferro, de frmula Fe3C. muito frgil e duro, apresentando mais de 840 Vickers, e muito resistente ao cisalhamento. Em baixas temperaturas ferromagntico e perde esta propriedade a 212 C (ponto de Curie). O ponto de fundio acima de 1950 C, e termodinamicamente instvel a temperaturas inferiores a 1200 C. Bainita: o constituinte que se obtm na transformao isotrmica da austenita quando a temperatura do banho de resfriamento de 250 a 500 Apresenta 2 tipos C. de estrutura: a bainita superior de aspecto arborescente formada a 500 580 composta por uma matriz ferrtica contendo carbonetos e a bainita inferior, C, formada a 250 400 C, tem um aspecto similar a martensita e est constituda

por agulhas alargadas de ferrita que contm placas finas de carboneto. A bainita tem dureza que vai de 40 a 60 HRc. Sorbita: obtida com um revenimento depois da tmpera. Ao realizar o aquecimento a martensita experimenta uma srie de transformaes e no intervalo compreendido entre 400 e 650 a antiga martensita perdeu tanto carbono, C que se converteu em ferrita. A estrutura a obtida conhecida como sorbita. Martensita: uma soluo slida, intersticial, supersaturada de carbono em ferro alfa. o constituinte estrutural da tmpera dos aos e sua microestrutura apresenta-se na forma de agulhas cruzadas. Os tomos de ferro esto como na ferrita, nos vrtices. Os tomos de carbono esto nas faces e nas arestas, apresenta por isso uma rede distorcida. Esta distoro da rede a responsvel pela dureza da martensita. Apresenta uma rede tetragonal. Suas caractersticas mecnicas so resistncia a trao entre 170 250 kg/mm2, dureza HRC entre 50 60, alongamento de 0,5 % e magntica.

Ferros & aos - Alguns conceitos bsicos

Introduo Ferro o metal mais utilizado pelo homem. A abundncia dos minerais, o custo relativamente baixo de produo e as mltiplas propriedades fsico-qumicas que podem ser obtidas com adio de outros elementos de liga so fatores que do ao metal uma extensa variedade de aplicaes. Alguns metais, como o cobre por exemplo, podem ser usados no estado quimicamente quase puro. Entretanto, isso no ocorre com o ferro. No uso prtico, est sempre ligado ao carbono e a outros elementos e, assim, no mbito da cincia dos materiais e tambm na linguagem do dia-a-dia, a palavra "ferro" deve ser entendida como uma liga dos elementos qumicos ferro, carbono e outros. Ao a denominao genrica para ligas de ferro-carbono com teores de carbono de 0,008 a 2,11%, contendo outros elementos residuais do processo de produo e podendo conter outros elementos de liga propositalmente adicionados. Se o ao no contm estes ltimos, chamado especificamente de ao-carbono. Do contrrio, ao-liga. Ferro fundido a designao genrica para ligas de ferro-carbono com teores de carbono acima de 2,11%. Produo metalurgia do ao, d-se o nome de siderurgia. Neste tpico esto algumas informaes resumidas sobre a produo siderrgica, sem maiores detalhes.

Figura 01 A produo do ao a partir do minrio se d pela reduo qumica do xido nele contido com o carbono. O equipamento usado um forno de formato cilndrico vertical e de grande altura, por isso chamado de alto forno. So basicamente trs os ingredientes que so dispostos no alto forno (fisicamente alimentados na parte superior do forno atravs de transportadores e outros equipamentos): 1) O minrio de ferro, isto , a substncia que contm o xido. 2) O calcrio (rocha base de carbonato de clcio) para remover impurezas. 3) O coque, que o agente combustvel e redutor. Coque normalmente produzido na prpria siderrgica, atravs da queima parcial do carvo mineral. Isto necessrio para remover o material voltil do carvo e, assim, aumentar sua resistncia mecnica de forma a suportar a carga de minrio e calcrio. O gs que sai da parte superior do forno destilado para obter produtos como benzol, naftalina e outros. Aps este processo, o gs ainda tem poder combustvel e pode ser usado na prpria siderrgica ou distribudo para outros consumidores.

Figura 02 O processo consumidor intensivo de ar. Para cada tonelada de ferro produzida, so usadas cerca de 2 t de minrio, 0,5 t de calcrio, 1 t de coque e 4 t de ar. E, como subprodutos, cerca de 0,5 t de escria e 6 t de gs. O ferro que sai do alto forno, chamado ferro-gusa, contm elevados teores de carbono e de impurezas.

Para o refino do ferro-gusa de forma a transform-lo em ao comercialmente utilizvel, existem processos diversos, entre os quais, o Siemens-Martin, que consiste no aquecimento, por determinado perodo, do ferro-gusa misturado com sucata de ao, em temperaturas na faixa de 1650 C. Esquema simplificado conforme Figura 02. O equilbrio ferro-carbono Alguns elementos qumicos apresentam variedades alotrpicas, isto , estruturas cristalinas diferentes que passam de uma para outra em determinadas temperaturas, chamadas temperaturas de transio. O ferro apresenta 3 variedades, conforme a seguir descrito. Ao se solidificar (temperatura de aproximadamente 1540 o ferro apresenta C), estrutura cbica de corpo centrado, chamada de ferro delta (Fe ). Permanece nesta condio at cerca de 1390 C e, abaixo desta, transforma-se em ferro gama (Fe ), com estrutura cbica de face centrada. Abaixo de 912 C, readquire a estrutura cbica de corpo centrado, agora chamada de ferro alfa (Fe ). Continuando o resfriamento, a 770 ocorre o ponto de Curie, isto , C ele passa a ter propriedades magnticas. Entretanto, isto no se deve a um rearranjo da disposio atmica mas sim mudana do direcionamento da rotao dos eltrons (spin). Em outras pocas, tal fato no era conhecido e se julgava corresponder a uma variedade alotrpica, chamada de ferro beta. Ligado com o carbono, o comportamento das variedades alotrpicas do ferro e a solubilidade do carbono nele variam de forma caracterstica, dependendo da temperatura e do teor de carbono. Isto pode ser visto em forma de grfico, chamado diagrama de equilbrio ferro-carbono. Abaixo, definies dos termos usados para o diagrama: Austenita: a soluo slida do carbono em ferro gama. Ferrita: a soluo slida do carbono em ferro alfa. Cementita: o carboneto de ferro (Fe3C). Grafita: a variedade alotrpica do carbono (estrutura cristalina hexagonal). Obs: prximas ao ponto marcado com (*), existem na realidade linhas de equilbrio com o ferro delta, mas no so exibidas por razes de clareza e de pouco interesse prtico. A adio do carbono altera as temperaturas de transio das variedades alotrpicas em relao ao ferro puro, dependendo do seu teor. Exemplo: para um ao com cerca de 0,5% C, representado pela linha vertical I no diagrama, o ferro gama contido na austenita comea a se transformar em alfa na interseo com a linha A3 e est totalmente transformado no cruzamento com a linha A1, a 727 inferior aos 912 do ferro puro. C, C Importante lembrar que, abaixo de 727 no pode haver ferro gama. C, Somente a variedade alfa est presente.

O ponto F corresponde ao mximo teor de carbono que a austenita pode conter, isto , 2,11%. usado na distino do ao do ferro fundido. A solubilidade do carbono na ferrita muito pequena (mximo 0,008%) e pode ser considerada nula em muitos casos prticos. O ponto E (eutetide) a menor temperatura de equilbrio entre a ferrita e a austenita, correspondendo a cerca de 0,77% C. E os aos podem ser eutetides, hipoeutetides ou hipereutetides. Obs: o termo euttico se refere ao equilbrio entre fases lquida e slida. Neste caso, usamos o sufixo ide (= semelhante a) para indicar que o equilbrio ocorre entre fases slidas.

Figura 02

O teor de carbono do ao afeta o seu aspecto granulomtrico. Um ao com muito pouco carbono (digamos, menos de 0,01%), se resfriado lentamente, dever apresentar uma aparncia razoavelmente uniforme, pois a maior parte ser representada pela ferrita. Na Figura 02 (a), um possvel aspecto de uma microfotografia de um ao deste tipo.

Agora supomos um ao hipoeutetide com 0,5% de carbono, representado pela linha vertical I no diagrama. Quando o resfriamento atinge a interseo com A3, comea a separao da austenita em austenita e ferrita. Logo acima da linha A1, haver ferrita mais austenita, esta ltima, com o mximo teor de carbono que pode conter (0,77%). Logo abaixo da linha A1, toda a austenita dever se transformar em ferrita mais cementita. Entretanto, desde que o processo rpido, fisicamente a separao se d em forma de lminas bastante finas, somente visveis ao microscpio com elevadas ampliaes. Tal estrutura, isto , a ferrita e a cementita em forma laminar, chamada de perlita. Na figura 02 (b), a estrutura laminar tpica da perlita, observada com elevada ampliao (as linhas escuras correspondem cementita).

Figura 03

Na figura 03 (a), o aspecto tpico de um ao hipoeutetide visto com uma ampliao menor. As reas claras representam a ferrita e as escuras, a perlita. Entretanto, a estrutura laminar desta no pode ser observada devido reduzida ampliao. Um ao hipereutetide (linha II no diagrama, com cerca de 1,5% C, por exemplo) tem, na interseo com A1, austenita com o mximo teor de carbono (0,77%) e cementita. A mudana brusca abaixo de A1 faz a austenita se transformar em perlita conforme j visto. E a cementita envolve os gros de perlita em forma de uma teia conforme Figura 03 (b), fazendo uma espcie de rede de cementita. Um ao eutetide, isto , com 0,77% de carbono, deve apresentar somente perlita na sua estrutura granular. O teor de carbono exerce significativa influncia nas propriedades mecnicas do ao. Quanto maior, maiores a dureza e a resistncia trao. Entretanto, aos com elevados teores de carbono so prejudicados pela maior fragilidade devido maior quantidade de cementita, uma substncia bastante dura mas quebradia. comum o uso da expresso ao doce para aos de baixa dureza, com teores de carbono menores que 0,25%.

Ferros & aos III - Efeito dos elementos de liga

Efeitos do teor de carbono Conforme mencionado em pgina anterior, o teor de carbono exerce significativa influncia nas propriedades mecnicas dos aos

Figura 04

As curvas do grfico da Figura 04 ao lado mostram, de forma aproximada, as variaes de dureza e tenses de trao mxima e de escoamento com o teor de carbono do ao. Podemos notar que a dureza aumenta progressivamente com o teor de carbono e que as tenses de trao tambm aumentam nos aos hipoeutetides, mas tendem a se estabilizar nos hipereutetides. Na maioria dos materiais, a contrapartida para maior dureza maior fragilidade ou menor ductilidade. E essa regra tambm vlida para os aos. Efeitos dos elementos de liga Quando mencionado elementos de liga, deve ficar subentendido que so outros elementos, alm do ferro e do carbono, uma vez que estes so os constituintes bsicos do ao. Alumnio (Al): usado em pequenas propores, como desoxidante e agente de controle do crescimento dos gros. Chumbo (Pb): no se liga ao ao mas, quando adicionado, se distribui na estrutura em forma de partculas microscpicas, o que resulta em maior facilidade de usinagem. Entretanto, devido ao baixo ponto de fuso (cerca de 327 aos com chumbo no devem ser usados em temperaturas acima de C), 250 C. Cobalto (Co): aumenta a dureza do ao sob altas temperaturas. Cobre (Cu): melhora a resistncia corroso por agentes atmosfricos, se usado em teores de 0,2 a 0,5%. Cromo (Cr): melhora a resistncia corroso (ao com cerca de 12% Cr resiste ao da gua e de vrios cidos), aumenta a resistncia trao (em mdia, 80 MPa para cada 1% de cromo), melhora a facilidade de tmpera, aumenta a resistncia alta temperatura e ao desgaste. Enxofre (S): , na maioria dos casos, um elemento indesejvel, oriundo do processo de produo. Se combinado com o ferro na forma de sulfeto, deixa o ao quebradio. Entretanto, se combinado com o mangans no forma do

respectivo sulfeto, favorece a usinagem com a formao de cavacos que se quebram facilmente. Fsforo (P): considerado um elemento prejudicial, resultante do processo de produo. Torna o ao frgil, efeito que se acentua com o aumento do teor de carbono. Assim, os teores mximos permitidos devem ser controlados com rigor em aos para aplicaes estruturais ou crticas. Mangans (Mn): em mdia, para cada 1% de mangans, a resistncia trao aumenta 100 MPa. Para aos temperveis, aumenta a dureza aps o processo de tmpera. Molibdnio (Mo): melhora a resistncia a altas temperaturas, a resistncia ao desgaste e a dureza aps a tmpera. Para aos inoxidveis, melhora a resistncia corroso. Nquel (Ni): em mdia, para cada 1% de nquel, a resistncia trao aumenta 40 MPa, mas o limite de elasticidade mais favorecido. Melhora significativamente a capacidade de tmpera, possibilitando reduo da velocidade de resfriamento. O nquel altera a alotropia do ferro e teores acima de 25% fazem reter a austenita em temperaturas usuais, fazendo um ao austentico, que tambm no magntico e bastante resistente corroso. Com 36% de Ni, o ao tem o menor coeficiente de dilatao trmica e usado em instrumentos de medio. Em conjunto com o cromo, o ao pode ser austentico com a combinao 18% Cr e 8% Ni. Silcio (Si): um agente desoxidante na produo do ao. Aumenta a resistncia corroso e a resistncia trao mas prejudica a soldagem. O silcio aumenta significativamente a resistividade eltrica do ao e, por isso, aos com silcio so amplamente usados em ncleos magnticos (motores, transformadores, etc) devido s menores perdas com as correntes parasitas que se formam. Tungstnio (W): aumenta a resistncia trao em altas temperaturas. Forma carbonetos bastante duros e usado em aos para ferramentas (aos rpidos). Vandio (V): refina a estrutura do ao, impedindo o crescimento dos gros. Forma carbonetos duros e estveis e usado em aos para ferramentas para aumentar a capacidade de corte e dureza em altas temperaturas. Codificao de aos Existem vrias entidades que estabelecem normas para codificao de aos de acordo com o teor de carbono e dos elementos de liga. Na tabela abaixo, alguns cdigos da SAE (Society of Automotive Engineers). Cdigo SAE 10xx 11xx 13xx 15xx 23xx 25xx 31xx Descrio ou principais elementos de liga Aos-carbono de uso geral Aos de fcil usinagem, com enxofre Mangans (1,75%) Mangans (1,00%) Nquel (3,50%) Nquel (5,00%) Nquel (1,25%), cromo (0,65%)

33xx 40xx 41xx 43xx 46xx 47xx 48xx 50xx 51xx 61xx 86xx 87xx 92xx 93xx 94xx 97xx 98xx

Nquel (3,50%), cromo (1,55%) Molibdnio (0,25%) Cromo (0,50 ou 0,95%), molibdnio (0,12 ou 0,20%) Nquel (1,80%), cromo (0,50 ou 0,80%), molibdnio (0,25%) Nquel (1,55 ou 1,80%), molibdnio (0,20 ou 0,25%) Nquel (1,05%), cromo (0,45%), molibdnio (0,25%) Nquel (3,50%), molibdnio (0,25%) Cromo (0,28% ou 0,40%) Cromo (0,80, 0,90, 0,95, 1,00 ou 1,05%) Cromo (0,80 ou 0,95%), vandio (0,10 ou 0,15%) Nquel (0,55%), cromo (0,50 ou 0,65%), molibdnio (0,20%) Nquel (0,55%), cromo (0,50%), molibdnio (0,25%) Mangans (0,85%), silcio (2,00%) Nquel (3,25%), cromo (1,20%), molibdnio (0,12%) Mangans (1,00%), nquel (0,45%), cromo (0,40%), molibdnio (0,12%) Nquel (0,55%), cromo (0,17%), molibdnio (0,20%) Nquel (1,00%), cromo (0,80%), molibdnio (0,25%)

Obs: os dois ltimos algarismos (xx) indicam o teor de carbono em 0,01%. Exemplo: um ao SAE 1020 tem 0,20 % de carbono.

Ferros & aos - Alguns aos inoxidveis

Introduo Aos classificados como inoxidveis so os que tm resistncia corroso superior dos aos comuns. No so inertes em todos os meios, mas no so atacados por muitos deles ou so atacados de forma significativamente mais lenta do que os aos comuns. Cromo o elemento mais importante para aumentar a resistncia corroso do ao. Ligado ao mesmo, com ou sem outros elementos (como nquel, o segundo mais importante), forma tipos com uma variedade de propriedades e caractersticas, alguns deles citados nesta pgina. Aos inoxidveis austenticos Na tabela anterior foi informado que o nquel junto com o cromo forma aos austenticos e, portanto, os dois elementos esto presentes neste grupo. So provavelmente os aos inoxidveis mais usados.

As propriedades comuns do grupo so: no magnticos, no temperveis, a dureza aumenta significativamente com a deformao a frio. Na tabela abaixo, alguns tipos de acordo com a classificao AISI (American Iron and Steel Institute). Cod Componentes (%) 0,15 C, 16-18 Cr, 6-8 Ni, 2 301 Mn, 1 Si 0,15 C, 17-19 Cr, 8-10 Ni, 2 302 Mn, 1 Si 0,15 C, 17-19 Cr, 8-10 Ni, <2 302B Mn, 2-3 Si 0,15 C, 17-19 Cr, 8-10 Ni, 2 303 Mn, 1 Si, 0,07 P, 0,6 Mo <0,08 C, 18-20 Cr, 8-10,5 Ni, 304 2 Mn, 1 Si 0,08 C, 19-21 Cr, 10-12 Ni, 308 2 Mn, 1 Si 309 309S 310 316 317 321 347 Algumas propriedades / Algumas aplicaes Fcil usinagem. / Estruturas, utenslios domsticos, indstrias qumicas, alimentcias. Similar ao 301. Maior resistncia ao calor. / Partes de fornos.

Fcil usinagem. / Parafusos, porcas, eixos, flanges, buchas, vlvulas. Soldvel com menos risco de corroso intergranular. / Equipamentos criognicos, indstrias de alimentos. Maior resistncia corroso. / Partes de fornos, eletrodos de solda. Boa resistncia trmica, mecnica e qumica. / 0,2 C, 22-24 Cr, 12-15 Ni, Estruturas, indstrias qumicas, partes de fornos, 2 Mn, 1 Si bombas. 0,08 C, 22-24 Cr, 12-15 Ni, Soldvel com menos risco de corroso intergranular. 2 Mn, 1 Si Boa resistncia oxidao em altas temperaturas. / 0,25 C, 24-26 Cr, 19-22 Ni, Partes de fornos, equipamentos de indstrias 2 Mn, 1,5 Si qumicas. 0,1 C, 16-18 Cr, 10-14 Ni, Maior resistncia corroso. / Indstrias qumicas, 2 Mn, 1 Si, 2-3 Mo papel e celulose. 0,1 C, 18-20 Cr, 11-15 Ni, Maior resistncia corroso que o 316. / Indstrias 2 Mn, 1 Si, 3-4 Mo qumicas, papel e celulose. Resistente corroso intergranular em altas 0,08 C, 17-19 Cr, 9-12 Ni, temperaturas. / Uso intensivo de solda: vasos de 2 Mn, 1 Si, 5x min C de Ti presso, juntas de expanso. 0,08 C, 17-19 Cr, 9-12 Ni, Similar ao 321. 2 Mn, 1 Si, 10x min C de Co

Aos inoxidveis martensticos So aos com cromo, em teores na faixa de 11 a 18%. So magnticos e podem ser endurecidos por tmpera (a dureza pode chegar at cerca de 57 HRC). Alguns podem conter nquel, mas o teor baixo em comparao com os austenticos. Na tabela abaixo, alguns tipos de acordo com a classificao AISI.

403 410 414 416 431 420 420F 440A 440B 440C

Peas usinadas ou forjadas que sofrem elevados 0,15 C, 11,5-13 Cr, 1 Mn, esforos (partes de compressores e turbinas, 0,5 Si vlvulas e anis de segmento para motores, etc). 0,15 C, 11,5-13,5 Cr, 1 Peas de turbinas aeronuticas, vlvulas, eixos, Mn, 0,5 Si parafusos, buchas, etc. 0,15 C, 11,5-13,5 Cr, 1,25Peas de fornos, lminas, facas, etc. 2,5 Ni, 1 Mn, 1 Si 0,15 C, 12-14 Cr, 1 Mn, Aplicaes similares s do 410, com usinagem mais 0,5 Si, >0,07 P, 0,6 Mo fcil. 0,2 C, 15-17 Cr, 1,25-2,5 Ni, Eixos, peas para avies, bombas, mquinas 1 Mn, 1 Si industriais, etc. >0,15 C, 12-14 Cr, 1 Mn, 1 Cutelaria, instrumentos cirrgicos e odontolgicos, Si molas, etc. 0,3-0,4 C, 12-14 Cr, 1 Mn, Aplicaes similares s do 420, com usinagem mais 1 Si, > 0,07 P, 1 Mo fcil. 0,6-0,75 C, 16-18 Cr, 0,75 Cutelaria, instrumentos cirrgicos, mancais, vlvulas, Mo, 1 Si etc. 0,75-0,95 C, 16-18 Cr, 1 Mn, Similar ao 440A. 1 Si, 0,75 Mo 0,95-1,2 C, 16-18 Cr, 1 Mn, Aplicaes similares s do 440A, que exigem 1 Si, 0,75 Mo durezas maiores.

Aos inoxidveis ferrticos Em relao aos martensticos, o teor de cromo em geral maior e o de carbono, menor. Isso faz as estruturas sempre ferrticas e, portanto, no so endurecidos por tmpera. A tabela abaixo d informaes sobre alguns tipos, conforme classificao AISI.

Cod Componentes (%) 0,08 C, 11,5-14,5 Cr, 1 405 Mn, 1 Si, 0,1-0,3 Al 0,15 C, 12-14 Cr, 1 Mn, 409 1 Si, 3,5-4 Al, 0,75 Ti 0,12 C, 14-16 Cr, 1 Mn, 429 1 Si 0,12 C, 16-18 Cr, 1 Mn, 430 1 Si 0,12 C, 16-18 Cr, >0,07 P, 430F 0,6 Mo 0,2 C, 18-23 Cr, 1 Mn, 442 1 Si 0,2 C, 18-23 Cr, 0,5 Ni, 443 0,75 Si, 0,9-1,25 Cu

Algumas propriedades e/ou aplicaes Reservatrios, caldeiras, radiadores, etc. Aplicaes similares s do 405. Resistente ao cido ntrico, boas propriedades de soldagem. De fcil conformao, usado em peas decorativas, equipamentos de cozinha, etc. De fcil usinagem, Usado em parafusos, porcas, etc.

Peas que trabalham em altas temperaturas (partes de fornos, etc). Aplicaes que exigem boa resistncia corroso e a altas temperaturas. Do grupo, o que apresenta melhor resistncia 0,2 C, 23-27 Cr, 0,25 Ni, 446 corroso e a altas temperaturas. Usado em fornos, 1,5 Mn, 1 Si queimadores, etc.

Ferros & aos - Aos para ferramentas

Introduo / Classificao De forma genrica, podemos dizer que este grupo formado por aos-carbono e aos-liga especficos para o uso. A natureza da aplicao requer normalmente propriedades superiores, algumas delas conflitantes entre si. Aos para ferramentas precisam em geral combinar propriedades como dureza, resistncia trao e compresso, tenacidade e outras. Muitas vezes, operam sob elevadas temperaturas, situao em que a maioria das propriedades tendem a piorar Para atender s exigncias, o controle da composio desses aos mais rigoroso, bem como processos e mtodos de tratamento trmico. A tabela abaixo resume a classificao dos tipos mais comuns segundo padres AISI / SAE. Aos para trabalho a frio Wtemperveis em gua. Otemperveis em leo. A - mdia liga, temperveis ao ar. D - alto carbono, alto cromo. Aos temperveis em gua So basicamente aos-carbono com teores na faixa de 0,6 a 1,4%. Alguns podem ter adio de pequena quantidade de vandio para melhor tenacidade. Faixas de composies tpicas so: 0,6 - 1,4% C; 0,25% Mn; 0,25% Si; 0,0 0,50% Cr; 0,0 - 0,50% V. A Figura 05 deste tpico d o diagrama TTT aproximado para um ao com 1% de carbono. Notar que o resfriamento da tmpera deve ser rpido (em gua ou salmoura) para a obteno de uma estrutura de martensita. Assim, o Aos para Aos trabalho a resistentes a quente choques H10 / H19 - S1, S2, S4, Aos ao S5, S6, S7. cromo. H20 / H39 Aos ao tungstnio. H40 / H59 Aos ao molibdnio. Aos rpidos Aos para aplicaes especiais P2, P20, P21, L2, L6. P3, P4 P5, P6. Aos para moldes

Srie molibdnio (M1 a M52). Srie tungstnio (T1 a T15).

endurecimento fica restrito camada superficial e o interior menos duro confere a necessria tenacidade.

Figura 05

Profundidade do endurecimento na faixa de 3 mm para tmpera a 780C e cerca de 6 mm para tmpera a 870C. Mas a tenacidade diminui com o aumento da temperatura da tmpera Tratamentos anteriores tmpera e revenido podem ser: normalizao (para uniformidade da estrutura), recozimento (aps trabalho a frio, para refinar gros) e alvio de tenses aps usinagem.

Figura 06

Temperaturas de revenido costumam variar de 170 a 350 C dependendo da dureza desejada. Na faixa de 230 a 290 C h uma acentuada queda da tenacidade, ou seja, um aumento da fragilidade do material. A Figura 06 d curvas aproximadas de dureza versus profundidade para uma pea cilndrica de ao com cerca de 0,92% C em diferentes temperaturas de tmpera.

A Figura 07 d as curvas para o mesmo ao com pequenas adies de elementos de liga (0,35% Mn; 0,13% Cr; 0,08% V). Notar o aumento considervel na profundidade de endurecimento. Algumas aplicaes tpicas: ferramentas manuais (martelos, formes, talhadeiras, punes, limas, tarraxas e similares), fresas e outras ferramentas para trabalhar madeiras, ferramentas diversas para trabalhos a frio.

Figura 07

possvel estabelecer caractersticas de aplicaes de acordo com o teor de carbono: de 0,7 a 0,9% para usos com choques; de 0,9 a 1,0% para ferramentas de deformao a frio; de 1,0 a 1,1% para uso genrico; de 1,1 a 1,4 para mxima resistncia abraso. Algumas vantagens so: baixo custo, facilidade de usinagem e de tmpera, boa aresta de corte, boa tenacidade devido ao no endurecimento do ncleo. Algumas desvantagens: pouca estabilidade dimensional, susceptibilidade a trincas no tratamento de tmpera, no resistente a temperaturas mais altas. A tabela abaixo d composies para alguns tipos conforme especificaes AISI. Tipo % Ni W1 0,70/1,50 0,10/0,40 0,10/0,40 0,15 0,20 W2 0,85/1,50 0,10/0,40 0,10/0,40 0,15 0,20 W5 1,05/1,15 0,10/0,40 0,10/0,40 0,40/0,60 0,20 %C % Mn % Si % Cr % % % % %P %S %V Mo W Co Cu 0,10 0,15 0,10 - 0,20 0,025 0,025 0,10 0,15 0,15/0,35 - 0,20 0,025 0,025 0,10 0,15 0,10 - 0,20 0,025 0,025

Aos temperveis em leo A srie O compreende aos com teores de carbono entre 0,90 e 1,45%, alm de mangans, silcio, cromo, tungstnio e molibdnio. A tabela abaixo d a composio de alguns tipos.

Tipo O1 O2 O6 O7

%C 0,90 0,90 1,45 1,20

% Mn 1,00 1,60 0,80 0,25

% Si 0,25 0,25 1,00 0,25

% Cr 0,50 0,75

% Ni -

% Mo 0,25 0,25

%W 0,50 1,75

%V -

% Co -

% Cu -

%P -

%S -

Temperaturas comuns de tmpera so 790 / 815C para O1, 760 / 800C para 02 e 855 / 885C para O7. recomendvel um preaquecimento (antes da formao da austenita) entre 650 e 700C para melhor estabilidade dimensional. Revenido na faixa de 170 a 200C para durezas acima de 60 HRC. Podem conter grafita na estrutura endurecida, o que atua como lubrificante e facilita usinagem posterior. Tipos com tungstnio so mais resistentes abraso e tm melhores propriedades de aresta, adequados para facas de corte. Aplicaes tpicas so parecidas com as da srie W (tpico anterior), com solicitaes mais severas e melhor estabilidade dimensional. Aos de mdia liga temperveis ao ar Contm propores razoveis de elementos de liga como Mangans, Silcio, Cromo, Nquel, Molibdnio e Vandio para melhorar endurecimento, resistncia ao desgaste e tenacidade. A tabela abaixo d alguns tipos conforme classificao AISI. Tipo % C A2 A3 A4 A6 A10 0,95/1,05 1,20/1,30 0,95/1,05 0,65/0,75 1,25/1,50 % Mn 1,00 0,40/0,60 1,80/2,20 1,80/2,50 1,60/2,10 % Si 0,50 0,50 0,50 0,50 1,00/1,50 % Cr 4,75/5,50 4,75/5,50 0,90/2,20 0,90/1,20 % Ni 0,30 0,30 0,30 0,30 1,55/2,05 % Mo 0,90/1,40 0,90/1,40 0,90/1,40 0,90/1,40 1,25/1,75 % W % Co 0,15/0,50 0,80/1,40 %V % Cu 0,25 0,25 0,25 0,25 0,25 %P %S 0,03 0,03 0,03 0,03 0,03 0,03 0,03 0,03 0,03 0,03

As combinaes dos elementos de liga do a esses aos a possibilidade de tmpera ao ar (menor deformao, menor tendncia a trincas), fazendo-os adequados para peas de geometria complexa como matrizes. O tipo A2 o mais usual do grupo. O maior teor de cromo (tambm do A3 e de outros no listados na tabela) modera o amolecimento em temperaturas elevadas.

Temperaturas de tmpera na faixa de 790 / 870C e 925 / 980C para os tipos com maiores teores de cromo. Revenido entre 150 e 565 C, dependendo da dureza desejada.

Ferros & aos - Tratamentos trmicos

Efeito da velocidade de resfriamento As transformaes vistas no diagrama Fe-C pressupem velocidades de resfriamento bastante baixas, de forma que todos os rearranjos atmicos possam se completar. Mudanas importantes podem acontecer se o ao, sob temperatura acima de 727 for bruscamente resfriado. As transformaes C, podem no se efetivar totalmente e outras podem ocorrer, afetando sensivelmente as propriedades mecnicas. O grfico da Figura 01 um exemplo aproximado para um ao eutetide, considerado inicialmente em temperatura na regio da austenita (acima de 727 linha A) e posteriormente resfriado. C, Generalidades A tmpera, rapidamente comentada no tpico anterior, apenas um dos possveis tratamentos trmicos. De forma genrica, podemos dizer que os tratamentos trmicos de aos (e tambm de outros metais) tm o objetivo de proporcionar alteraes de propriedades mecnicas, trmicas, qumicas, eltricas ou magnticas para atender os processos de fabricao ou as especificaes finais do produto. H uma variedade de tratamentos para, por exemplo, aumentar dureza e tenacidade, melhorar ductilidade e facilidade de trabalho, remover tenses residuais, refinar estrutura de gros, aumentar resistncia ao desgaste, melhorar resistncia corroso, etc. A tabela abaixo d um resumo dos principais tipos de tratamento para aos. Endurecimento superficial cementao nitretao tmpera superficial carbo-nitretao

Recozimento recozimento completo alvio de tenses esferoidizao

Normalizao

Tmpera tmpera e revenido convencionais austmpera martmpera

Recozimentos & normalizao Muitas vezes, devido ao prprio processo de produo ou a trabalhos anteriores como deformaes a quente ou a frio, o ao apresenta dureza excessiva ou pouca maleabilidade e ductilidade, inadequadas para operaes como usinagem, dobra e outras.

Figura 08

O recozimento tem a finalidade de modificar esses aspectos (reduzir dureza, melhorar ductilidade, etc) e tambm outros como remover gases dissolvidos, homogeneizar estrutura dos gros, etc. A Figura 08 ao lado o diagrama de transformao da austenita versus tempo do tpico anterior, acrescido da curva de resfriamento tpica do recozimento (verde). O processo consiste no aquecimento at temperatura acima da transformao da austenita (linha tracejada preta) e resfriamento lento no prprio forno. A transformao da austenita ocorre na parte superior, produzindo, portanto, perlita de baixa dureza. Este exemplo para um ao eutetide. Para um ao hipoeutetide, h tambm ferrita e, para um hipereutetide temos a presena da cementita. O alvio de tenses um processo geralmente feito sob temperaturas acima de 500C e inferiores da transformao da austenita e resfriamento ao ar. usado para eliminar tenses resultantes de operaes como deformaes a frio e soldas. A normalizao um procedimento similar ao recozimento, mas com resfriamento ao ar. Isso significa uma maior velocidade de resfriamento. A curva verde da Figura 09 d uma idia aproximada.

Figura 09

A normalizao pode ser usada para obter uma boa ductilidade sem reduo significativa da dureza e resistncia trao. Tambm para facilitar a usinagem e refinar a estrutura dos gros. um tratamento comum para aos-liga, antes da usinagem e posteriores tratamentos como tmpera e revenido. Devido maior velocidade de resfriamento, aos normalizados tendem a ser menos dcteis e mais duros que os plenamente recozidos, mas as diferenas so significativas para teores acima de 0,5% de carbono.

Figura 10

A esferoidizao um processo normalmente usado com aos hipereutetides. Nesses aos, a perlita envolvida por uma rede de cementita que dificulta trabalhos de usinagem e outros processos de fabricao. O tratamento consiste em aquecer, manter por um longo tempo a pea em temperatura um pouco abaixo da formao da austenita e resfriar (exemplo: abcd da Figura 10). Valores tpicos podem ser, por exemplo, 24 h a 700 C. Tambm possvel alternar temperaturas abaixo e acima, como ab123d da mesma figura.

O resultado uma estrutura globular de cementita em uma matriz de ferrita, o que facilita a usinagem e outros trabalhos. Essa estrutura denominada esferoidita e um aspecto microgrfico tpico dado na parte direita da Figura 03. O patenteamento se d pelo aquecimento acima de A3 e resfriamento ao ar ou em banho lquido (chumbo ou sal fundido) com temperaturas na faixa de 450 / 550 C. O objetivo a obteno de uma estrutura com perlita fina ou somente bainita. Usado especificamente em aos para trefilao, a fim de combinar adequadamente resistncia trao e tenacidade suficiente para permitir deformaes.

Figura 11

A Figura 11 exibe parte ampliada do diagrama Fe-C j visto em pgina anterior. Corresponde faixa dos aos e temperaturas at a formao da austenita. Temos as seguintes definies. Temperatura crtica inferior: temperatura abaixo da qual no existe austenita. Linha A1. Temperatura crtica superior: temperatura acima da qual todo o material austenita. Linha A3 para aos hipoeutetides e Acm para aos hipereutetides. As faixas do grfico so apenas indicaes aproximadas para as temperaturas de aquecimento, sem compromissos com escalas e valores reais. Podemos observar que a temperatura de normalizao um pouco acima da temperatura crtica superior. Essa situao vale tambm para o recozimento de ao hipoeutetide, mas a referncia muda para temperatura crtica inferior no caso de hipereutetide. A esferoidizao, em geral somente para este ltimo, ocorre em temperaturas pouco abaixo da crtica inferior, mas pode alternar com temperaturas pouco acima conforme j mencionado.

S-ar putea să vă placă și

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoDe la EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoÎncă nu există evaluări

- FerrosDocument12 paginiFerrosorea1Încă nu există evaluări

- Diagrama de Equilíbrio Fe-Fe3CDocument64 paginiDiagrama de Equilíbrio Fe-Fe3CLorena FerreiraÎncă nu există evaluări

- Aços e Seus Tratamentos TérmicosDocument90 paginiAços e Seus Tratamentos TérmicosAngelo LeãoÎncă nu există evaluări

- CEM I ResumosDocument68 paginiCEM I ResumosMartim Moreirinhas MouraÎncă nu există evaluări

- Dimensionamento de elementos e ligações em estruturas de açoDe la EverandDimensionamento de elementos e ligações em estruturas de açoÎncă nu există evaluări

- Aços Carbono EutetoideDocument4 paginiAços Carbono EutetoideLe JungÎncă nu există evaluări

- Propriedades Mecanicas Ferro e AçoDocument45 paginiPropriedades Mecanicas Ferro e AçoOswaldo Junior El CassirÎncă nu există evaluări

- Ferro Fundid O: Diagrama de Equilibrio Das Ligas Ferro-CarbonoDocument4 paginiFerro Fundid O: Diagrama de Equilibrio Das Ligas Ferro-CarbonoQuelton NgulubeÎncă nu există evaluări

- Aula 2Document16 paginiAula 2Demóstenes Vaz de OliveiraÎncă nu există evaluări

- Tratamento Térmico - Cap. 02Document8 paginiTratamento Térmico - Cap. 02Adriano BritoÎncă nu există evaluări

- FerrofundidoDocument10 paginiFerrofundidoAlan MárciaÎncă nu există evaluări

- Apostila Aço e Ferro FundidoDocument48 paginiApostila Aço e Ferro FundidoMauricio CamargoÎncă nu există evaluări

- Weslei Santana Damiao - MIND I (1)Document5 paginiWeslei Santana Damiao - MIND I (1)Weslei SantanaÎncă nu există evaluări

- Revisão Ferro-Carbono Diagrama FasesDocument19 paginiRevisão Ferro-Carbono Diagrama FasesEdimilson RodriguesÎncă nu există evaluări

- Cementita TerciáriaDocument4 paginiCementita TerciáriaCarol OishiÎncă nu există evaluări

- Ferros Fundidos e Diagrama Ferro-CarbonoDocument26 paginiFerros Fundidos e Diagrama Ferro-Carbonoudud50Încă nu există evaluări

- Aços: Constituintes, Propriedades e Diagrama Fe-CDocument37 paginiAços: Constituintes, Propriedades e Diagrama Fe-CMarcio LuizÎncă nu există evaluări

- Bainita, microconstituinte dos açosDocument3 paginiBainita, microconstituinte dos açosThiago MadalenaÎncă nu există evaluări

- Ligas Ferrosas - Materiais MetálicosDocument8 paginiLigas Ferrosas - Materiais MetálicosJonasÎncă nu există evaluări

- MicroestruturasDocument11 paginiMicroestruturasFrenzy BritoÎncă nu există evaluări

- Aula 8 - Ferros FundidosDocument37 paginiAula 8 - Ferros FundidosBreno DellaÎncă nu există evaluări

- The Science & Engineering of Materials - DONALD 2.PDF-1 PDFDocument36 paginiThe Science & Engineering of Materials - DONALD 2.PDF-1 PDFIzah GarciaÎncă nu există evaluări

- Apresentação 2Document130 paginiApresentação 2Carlos BrandãoÎncă nu există evaluări

- Resumo de Tecnologia Dos MateriaisDocument8 paginiResumo de Tecnologia Dos MateriaisldmoreiraÎncă nu există evaluări

- Materiais e TecnologiaDocument35 paginiMateriais e TecnologiaAnderson SantosÎncă nu există evaluări

- Ensaio Pela Analise de CentelhasDocument15 paginiEnsaio Pela Analise de CentelhasAtanaildo CamposÎncă nu există evaluări

- Capitulo 1 Metalurgia Geral Da SoldagemDocument34 paginiCapitulo 1 Metalurgia Geral Da SoldagemFabiano CaldasÎncă nu există evaluări

- Estudo comparativo de tratamentos térmicos e termoquímicos em aços SAE 1045 e AISI D6Document11 paginiEstudo comparativo de tratamentos térmicos e termoquímicos em aços SAE 1045 e AISI D6Mateus OliveiraÎncă nu există evaluări

- (Microsoft Word - Smith Cap7 ADocument38 pagini(Microsoft Word - Smith Cap7 Aberingela100% (4)

- Cap 09 - O Diagrama de Equilíbrio Fe3CDocument7 paginiCap 09 - O Diagrama de Equilíbrio Fe3CYasmin MachadoÎncă nu există evaluări

- 5 Soldabilidade Dos Aços Inoxidáveis (5) OkDocument47 pagini5 Soldabilidade Dos Aços Inoxidáveis (5) OkEdenilson BotelhoÎncă nu există evaluări

- Nos Primórdios Da Humanidade Os Métodos de Fabricação de MateriaisDocument8 paginiNos Primórdios Da Humanidade Os Métodos de Fabricação de MateriaisMelanie SanchezÎncă nu există evaluări

- Parte 04 - Fabricacao Do ACODocument24 paginiParte 04 - Fabricacao Do ACOHalleyWeltherJacquesDiasÎncă nu există evaluări

- Classificação e aplicação dos ferros fundidosDocument100 paginiClassificação e aplicação dos ferros fundidosAntónio FrançaÎncă nu există evaluări

- Influência Dos Elementos Quimicos No AçoDocument4 paginiInfluência Dos Elementos Quimicos No AçoAllain HassÎncă nu există evaluări

- Ligas Ferro-Carbono MicroestruturasDocument11 paginiLigas Ferro-Carbono MicroestruturasEltonÎncă nu există evaluări

- MC1-Aula 3Document37 paginiMC1-Aula 3Martin MitsengaÎncă nu există evaluări

- Diagrama Fe-C e transformações das ligasDocument11 paginiDiagrama Fe-C e transformações das ligasBruno VazÎncă nu există evaluări

- Soldabilidade Dos AI Martensiticos PDFDocument33 paginiSoldabilidade Dos AI Martensiticos PDFedpsousaÎncă nu există evaluări

- Exec. Diagrama de FasesDocument18 paginiExec. Diagrama de FasesGuilherme Dos Santos Moreira0% (1)

- Untitled PresentationDocument46 paginiUntitled PresentationThais StephanieÎncă nu există evaluări

- Ferro Fundido 3Document22 paginiFerro Fundido 3Maria Eduarda dos Santos TorresÎncă nu există evaluări

- Diagrama Ferro CarbonoDocument5 paginiDiagrama Ferro CarbonoJuarez Antoni Soligo100% (1)

- Metalurgia dos AçosDocument11 paginiMetalurgia dos AçosHugo Carvalho AmorimÎncă nu există evaluări

- Tratamento térmico de ligas Fe-C e formação de microconstituintesDocument12 paginiTratamento térmico de ligas Fe-C e formação de microconstituintesIgor Jefferson Cabral AraújoÎncă nu există evaluări

- METAIS (Aços, Fundidos e Ligas de Aço)Document7 paginiMETAIS (Aços, Fundidos e Ligas de Aço)joaojeroÎncă nu există evaluări

- Aã-O Ao Carbono e Baixa LigaDocument47 paginiAã-O Ao Carbono e Baixa Ligad_mazieroÎncă nu există evaluări

- Tratamentos Térmicos - TeoriaDocument45 paginiTratamentos Térmicos - TeoriaMarid AlvesÎncă nu există evaluări

- Ciência e Engenharia dos MateriaisDocument13 paginiCiência e Engenharia dos MateriaisMarilis MaguengueÎncă nu există evaluări

- Resumo Analise Geral Dos MetaisDocument6 paginiResumo Analise Geral Dos MetaisLuana VieiraÎncă nu există evaluări

- Aula 05Document14 paginiAula 05claraÎncă nu există evaluări

- Diagrama Fe-CDocument2 paginiDiagrama Fe-CAristides Alves Reis100% (1)

- Diagrama Fe-C Transformações FasesDocument10 paginiDiagrama Fe-C Transformações FasesFernanda FischerÎncă nu există evaluări

- Aula 3 - O Diagrama de EquilíbrioDocument55 paginiAula 3 - O Diagrama de EquilíbrioAline FariaÎncă nu există evaluări

- Aula 4 - O Diagrama de Equilíbrio Parte IIDocument74 paginiAula 4 - O Diagrama de Equilíbrio Parte IIAline FariaÎncă nu există evaluări

- Acos Versao AtualizadaDocument272 paginiAcos Versao AtualizadaManuel VianaÎncă nu există evaluări

- Aços: propriedades, estruturas e classificaçãoDocument127 paginiAços: propriedades, estruturas e classificaçãoNorberto A. GhiggiÎncă nu există evaluări

- Experimento 2 QFLDocument2 paginiExperimento 2 QFLGabriel BellÎncă nu există evaluări

- Influência Dos Elementos Quimicos No AçoDocument4 paginiInfluência Dos Elementos Quimicos No AçoAllain HassÎncă nu există evaluări

- Lista 3 de ExercíciosDocument5 paginiLista 3 de ExercíciosCamilla IsabelaÎncă nu există evaluări

- Simulado Fuvest 2 - 2023 - Alfa Verde - ProvaDocument36 paginiSimulado Fuvest 2 - 2023 - Alfa Verde - ProvaFelipeÎncă nu există evaluări

- Prova Parcial Tratamento de Minerios Sem - I - 2019Document1 paginăProva Parcial Tratamento de Minerios Sem - I - 2019Pablo FernandezÎncă nu există evaluări

- Aula Presencial - Experimento 1Document2 paginiAula Presencial - Experimento 1Claudia Cristina GattoÎncă nu există evaluări

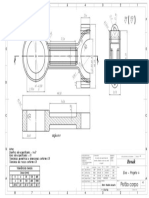

- Projeto 2 - Pistão Corpo PDFDocument1 paginăProjeto 2 - Pistão Corpo PDFCaio DiasÎncă nu există evaluări

- Um Mundo Metalico PT Wikipedia Org 2Document4 paginiUm Mundo Metalico PT Wikipedia Org 2Emerson MacárioÎncă nu există evaluări

- Aula 11 - DiagramasTTT - CCT+Aços EspeciaisDocument49 paginiAula 11 - DiagramasTTT - CCT+Aços EspeciaisGabriel CostaÎncă nu există evaluări

- Hidrometalurgia 1Document4 paginiHidrometalurgia 1Nathalia CaetanoÎncă nu există evaluări

- Disc. Ciência dos Materiais, 2a avaliaçãoDocument2 paginiDisc. Ciência dos Materiais, 2a avaliaçãoNicolas Araujo da Silva100% (1)

- Calcário indústria PortugalDocument2 paginiCalcário indústria PortugalMadalena PiresÎncă nu există evaluări

- Diagrama TTT Aço EutetóideDocument7 paginiDiagrama TTT Aço EutetóideAna CarolinaÎncă nu există evaluări

- Mecânica - Materiais Metalicos e Não-Metalicos - SENAIDocument44 paginiMecânica - Materiais Metalicos e Não-Metalicos - SENAIMarco Paulo Vilela RochaÎncă nu există evaluări

- Tratamentos TérmicosDocument12 paginiTratamentos TérmicosRobsonstatisticsÎncă nu există evaluări

- Exercícios Propostos Tópico 3 - Reações Químicas e Estequiometria - ALUNODocument2 paginiExercícios Propostos Tópico 3 - Reações Químicas e Estequiometria - ALUNOHugo Napoleão100% (1)

- Classificação de atividades segundo agentes nocivosDocument9 paginiClassificação de atividades segundo agentes nocivosmancinneÎncă nu există evaluări

- Tabela de ÂnionsDocument2 paginiTabela de ÂnionsRenan Braga GonçalvesÎncă nu există evaluări

- Extensão 7.2Document32 paginiExtensão 7.2Pedro FloresÎncă nu există evaluări

- Soldagem de Manutenção: Materiais e ProcessosDocument49 paginiSoldagem de Manutenção: Materiais e ProcessosLucas GiovanettiÎncă nu există evaluări

- Tabela de Densidade Dos MateriaisDocument1 paginăTabela de Densidade Dos MateriaisEdimilson AlvesÎncă nu există evaluări

- Análise de Cátions do Grupo I: Prata e ChumboDocument59 paginiAnálise de Cátions do Grupo I: Prata e ChumbovitóriaÎncă nu există evaluări

- Lista aula 14_ Cálculo Estequiométrico_ Pureza, Rendimento e Reações sucessivas.pdfDocument8 paginiLista aula 14_ Cálculo Estequiométrico_ Pureza, Rendimento e Reações sucessivas.pdfbarrocapedro123Încă nu există evaluări

- Apostila de Tecnologia Mecânica - ModeloDocument83 paginiApostila de Tecnologia Mecânica - ModelowagnercpcÎncă nu există evaluări

- 1o TRABALHO ACADEMICO - MAT CONSTR MECDocument2 pagini1o TRABALHO ACADEMICO - MAT CONSTR MECVinicius BabaÎncă nu există evaluări

- Concurso Insp Solda N1 EAD 2018Document8 paginiConcurso Insp Solda N1 EAD 2018Nelson SantiagoÎncă nu există evaluări

- Cromagem a Resistência do Cromo DuroDocument4 paginiCromagem a Resistência do Cromo DuroGuilherme AbranchesÎncă nu există evaluări

- Oferta e produção mundial de tantalita em 2001Document2 paginiOferta e produção mundial de tantalita em 2001Frost BackÎncă nu există evaluări

- Aços de alta liga e inoxidáveisDocument11 paginiAços de alta liga e inoxidáveisLeandro Schroeder SchwabeÎncă nu există evaluări