Documente Academic

Documente Profesional

Documente Cultură

Tarea 2 Mayonesa

Încărcat de

Nagbys Obando de HernándezDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Tarea 2 Mayonesa

Încărcat de

Nagbys Obando de HernándezDrepturi de autor:

Formate disponibile

La Mayonesa es una emulsin de agua con aceite y huevo.

Una receta tpica puede ser la siguiente:

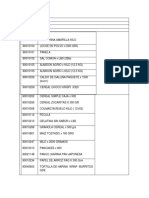

ingredientes Aceite Huevo agua Vinagre Sal Azcar Limn Especias

composicin 70 -80 % 10 11 % 8 10 % 4 % 1% 1% 0,5 % 0,5 %

condiciones 7 8 C 4 C Superior a los 45C Sin condiciones especiales Libre de impurezas Libre de impurezas Sin condiciones especiales

(Las de tipo light incorporan el almidn en un 4% y disminuyen la cantidad de aceite). Con la intencin de aumentar la vida de la salsa en algunas ocasiones se aaden conservantes tales como el cido etilendiaminotetraactico (abreviado EDTA). El EDTA se aade como estabilizante que previene la decoloracin provocada por iones metlicos. Los fluidos en los cuales el esfuerzo de corte no es directamente proporcional a la relacin de deformacin son no newtonianos, es el caso de la mayonesa y la pasta de tomate entre otros. Por lo comn, los fluidos no newtonianos se clasifican con respecto a su comportamiento en el tiempo, es decir, pueden ser dependientes del tiempo o independientes del mismo. Un gran nmero de ecuaciones empricas se han propuesto para modelar las relaciones observadas entre yx y du/dy para fluidos independientes del tiempo. Pueden representarse de manera adecuada para muchas aplicaciones de la ingeniera mediante un modelo de la ley de potencia, el cual se convierte para un flujo unidimensional en yx = k(du/dy)n Donde el exponente n se llama ndice de comportamiento del flujo y k el ndice de consistencia. Esta ecuacin se reduce a la ley de viscosidad de newton para n = 1 y k = , para un fluido newtoniano. Los fluidos en los cuales la viscosidad aparente disminuye con el aumento de la relacin de deformacin (n < 1) se llaman seudoplsticos. Es decir con un incremento en la tasa de corte el lquido se adelgaza. Casi todos los fluidos no newtonianos entran en este grupo; los ejemplos incluyen soluciones polimricas, suspensiones coloidales y pulpa de papel en agua. Si la viscosidad aparente aumenta con el incremento de la relacin de deformacin (n > 1) el fluido se nombra dilatante; aqu el fluido se engruesa con un aumento en la tasa de corte.

Adems, existen los llamados materiales lineales de Bingham, donde se presenta un desplazamiento finito para un esfuerzo cortante menor que un valor 1 y para el cual existe un comportamiento viscoso newtoniano cuando el esfuerzo es menor que 1. Para este comportamiento la ecuacin correspondiente es: =1+B du/dy El estudio de fluidos no newtonianos es an ms complicado por el hecho de que la viscosidad aparente puede depender del tiempo. Los fluidos tixotrpicos como tintas de impresor, tiene una viscosidad que depende de la deformacin angular inmediatamente anterior de la sustancia y tiende a solidificarce cuando se encuentra en reposo, estos fluidos muestran una reduccin de n con el tiempo ante la aplicacin de un esfuerzo de corte constante. Los fluidos reopcticos muestran un aumento de n con el tiempo. Despus de la deformacin, algunos regresan parcialmente a su forma original cuando se libera el esfuerzo aplicado. A tales fluidos se les llama viscoelsticos. Esfuerzo cortante

du/dy

Al modelo de Bingham, que representa aceptablemente bien a las pinturas, barnices y algunos productos alimenticios, corresponde, en el supuesto de flujo dentro de una tubera el desarrollo de un perfil de velocidad "normal" en cercanas de las paredes, donde el esfuerzo cortante es mayor y un perfil completamente plano en cercana del eje de la tubera donde el esfuerzo cortante se encontrara por debajo de un valor crtico. El modelo pseudoplstico que representa adecuadamente el comportamiento de algunas suspensiones como pulpa de papel, napalm en kerosene, etc. corresponde el desarrollo de un perfil de velocidad aplanado en el centro, semejante a la representacin de los perfiles turbulentos. El modelo dilatante que represente el comportamiento de algunas pastas corresponde al desarrollo de un perfil de velocidad cnico.

Para simular el proceso de produccion de mayonesas se requieren cumplir con tres objetivos principales: Disear para conseguir para una fabricacin a un costo competitivo.

Disear en orden la utilizacin real de cada servicio. Realizar las pruebas del sistema

Por lo que nuestro proceso constara el siguiente plan. Primero el proceso ser continuo ya que, es adecuado para producciones grandes a partir de 1000 kg/h. Se parte de los depsitos o tanques de ingredientes. Mediante unas bombas dosificadoras se van aadiendo al mismo tiempo los diferentes ingredientes a un tanque de premix en la proporcin requerida. Se bombea la mezcla a travs de un mixer In-line y con una sola pasada se forma la mayonesa y se enva a un depsito pulmn lista para ser envasada. Esto debido a que la mayonesa es un fluido no newtoniano y requiere condiciones especiales de bombeo a lo largo de todo el proceso, razn por la cual se deben tomar en cuenta las ecuaciones de esfuerzo mencionadas anteriormente. De esta forma establecer el valor ptimo de los siguientes parmetros: Velocidad de mezclado. Tiempo de mezclado. As como, tambin la influencia sobre la ecuacin de Bernouilli (balance de energa), que permite contabilizar la energa que se debe suministrar al sistema y as cuantificar los costos asociados a la misma.

Para el proceso de produccion de de mayonesa y aderezos podemos mencionar dos operaciones unitarias de fundamental importancia como lo son el mezclado y el tratamiento termico, brevemente es posible definirlos como en una primera instancia el mezclado es la union de los componentes para obtener la mayonesa y el tratamiento termico consiste en calentar como un tratamiento previo cuando se quieren reducir las cantidades de aceite, que consiste en calentar el agua y una vez realizado el mezclado se requiere disminur la temperatura del proceso para que la mayonesa pueda mantenerse estable.

Los equipos utilizados tradicionalmente en este proceso son: Tratamiento termico. utiliza el intercambiador de calor de superfice raspada Consistator MD. La fase es calentada (1) hasta la temperatura necesaria, luego es mantenida a dicho nivel (2) y posteriormente enfriada (3) hasta la temperatura del proceso .

Mezclado. La tecnologia actual prefiere utilizar mezcladoras del tipo PM, luego del sistema de emulsificacion, para obtener mayonesas basicas de alta viscocidad de forma continua obteniendo reproductibilidad en cuanto la calidad del producto.

Sim embargo la nuevas tendencias incluyen otras formas diferentes de mezclado que es totalmente cerrado pues el mezclador en linea se encuentra dentro de la tuberia y no requiere el uso de energia electrica adicional a la requerida por las bombas de inyeccion de alimentacion(que es el referenciado en nuestro proceso).

Ventajas del proceso continuo y del uso de mezcladores en linea. Al ser un proceso continuo es posible garantizar la obtencion de resultados homogeneos a lo largo de toda la produccion Reduce la cantidad empleada de matarias primas como el almidon y las yemas de huevo puesto que consta de una etapa de preparacion termica de la etapa acuosa. Satisfaccion de las normativas de higiene puesto que al ser un sistema cerrado reduce la posibilidad de proliferacion de basterias aerobicas, puesto que no hay entrada de aire y anaerobicas al someter el tamque de huevos a temperaturas bajas para evitar la salmonella. Evita la oxidacion del producto final al ganantizar las condiciones del deposito. Requiere poco personal de operacin reduciendo los costo de operacin. finalmente para el tercer paso que consta de la realizacion de las pruebas no es posible realizarlas aun. Para establecer la eficiencia en el proceso de elaboracin de mayonesa Aplicando el concepto de Calidad Total nuestro proceso ser eficiente en la medida que cumpla con los siguientes lineamientos: 1. Calidad como una estrategia para asegurar el mejoramiento continuo: asegura la continua satisfaccin de los clientes externos e internos mediante el desarrollo permanente de la calidad del producto y sus servicios. 2. Satisfacer las necesidades del cliente: calidad, precio y salud por lo que a su vez se debe

a. Elegir las variables a controlar. b. Determinar las unidades de medicin, ms adecuadas a las condiciones de la planta. c. Establecer el sistema de medicin. d. Establecer los estndares. e. Medir la los valores actuales. f. Interpretar la diferencia entre lo real y el estndar. g. Tomar accin sobre la diferencia. 3. Reingeniera: (el ltimo paso), el cual se puede visualizar en nuestro caso al sugerir el cambio del tipo de mezclador que permite obtener los mismos resultados si lo comparamos con los que tradicionalmente se usan, con la diferencia de que disminuye los gastos de energa elctrica. Estos pasos permiten obtener un producto de calidad, a un menor costo, que garantiza los requerimientos del cliente y que puede adecuarse a las condiciones geogrficas y econmicas que cada vez son ms difciles de superar.

S-ar putea să vă placă și

- Evaluacion Sensorial Separata 3Document37 paginiEvaluacion Sensorial Separata 3Richard Jair Guitton Guerrero100% (1)

- Taller Arequipe y Leche CondensadaDocument7 paginiTaller Arequipe y Leche Condensadayury cetinaÎncă nu există evaluări

- TALLER LEGISLACION Res 719Document2 paginiTALLER LEGISLACION Res 719Marlon Enrique Pajaro Hernandez100% (1)

- MantequillaDocument7 paginiMantequillaJulio César Barbarán DíazÎncă nu există evaluări

- Practica 01 - Flujo y Diseño de TuberiasDocument15 paginiPractica 01 - Flujo y Diseño de Tuberiashenry cabrera ciezaÎncă nu există evaluări

- Efecto de Los Procesos Tecnológicos en La Estabilidad de Las Proteínas, Lípidos y Carbohidratos Presentes en Los AlimentosDocument67 paginiEfecto de Los Procesos Tecnológicos en La Estabilidad de Las Proteínas, Lípidos y Carbohidratos Presentes en Los Alimentoschaconvill0% (1)

- MargarinasDocument5 paginiMargarinaslau20111993Încă nu există evaluări

- Elaboración Del Pan - Samir - Jose T.Document18 paginiElaboración Del Pan - Samir - Jose T.JoseTalaveraCarhuayoÎncă nu există evaluări

- Propiedades Reológicas de La Pasta de Tomate EnvasadaDocument6 paginiPropiedades Reológicas de La Pasta de Tomate EnvasadaJorge Martinez100% (1)

- Carnes Cra, Ce, Agua LibreDocument6 paginiCarnes Cra, Ce, Agua LibreMichelly Jiménez0% (1)

- Informe #8 CarnicosDocument5 paginiInforme #8 CarnicosStalin Fabian Rivadeneira PinÎncă nu există evaluări

- Evaluación de Algunas Carateristicas Fisicoquimicas de Harina en Funcion A Su Calidad PanaderaDocument7 paginiEvaluación de Algunas Carateristicas Fisicoquimicas de Harina en Funcion A Su Calidad PanaderaDiana Malqui RomeroÎncă nu există evaluări

- Informe Sabores Básicos - Umbrales de SaborDocument15 paginiInforme Sabores Básicos - Umbrales de SaborDaniela SagnayÎncă nu există evaluări

- Fuerza de Cuajo InformeDocument5 paginiFuerza de Cuajo InformeCarlos CCÎncă nu există evaluări

- Importancia de La Implementación de Los Sistemas de Gestión de Calidad en La Producción AgroindustrialDocument3 paginiImportancia de La Implementación de Los Sistemas de Gestión de Calidad en La Producción AgroindustrialJurle HenriqueÎncă nu există evaluări

- Informe MayonesaDocument6 paginiInforme MayonesaJahird PardoÎncă nu există evaluări

- Aceite de Palmiste 1 PDFDocument2 paginiAceite de Palmiste 1 PDFMauri AlvarezÎncă nu există evaluări

- Generalidades y Analisis de Peligros para El ArequipeDocument22 paginiGeneralidades y Analisis de Peligros para El ArequipeErika RodriguezÎncă nu există evaluări

- Línea de Producción MargarinaDocument5 paginiLínea de Producción MargarinaJulian GonzalezÎncă nu există evaluări

- Marco TeoricoDocument6 paginiMarco Teoricobriszeyda ladines reyesÎncă nu există evaluări

- Práctica 1-B. Transporte Mecánico de SólidosDocument3 paginiPráctica 1-B. Transporte Mecánico de SólidostrabajosÎncă nu există evaluări

- Cultivos Iniciadores Del VinoDocument13 paginiCultivos Iniciadores Del VinoaraicaÎncă nu există evaluări

- Dulzor Del AzucarDocument5 paginiDulzor Del AzucarMiranda Campos ErickÎncă nu există evaluări

- Coca Cola Analisis SensorialDocument3 paginiCoca Cola Analisis SensorialOscar MartínezÎncă nu există evaluări

- Informe Selección de Un PanelDocument20 paginiInforme Selección de Un PanelMilena PeñalozaÎncă nu există evaluări

- Caso Ejemplo Manual Alimentos-Para TrabajarDocument202 paginiCaso Ejemplo Manual Alimentos-Para TrabajarSeleny Lopez AntonioÎncă nu există evaluări

- Paper Comparacion Entre Jugo Fresco y Procesado de Tomate de ArbolDocument9 paginiPaper Comparacion Entre Jugo Fresco y Procesado de Tomate de ArbolJames LoganÎncă nu există evaluări

- Clase 5. Tecnologia Quesera-1Document52 paginiClase 5. Tecnologia Quesera-1Jaqueline Edith Panibra MontoyaÎncă nu există evaluări

- Lab - Grupo 01 - Maria GomezDocument15 paginiLab - Grupo 01 - Maria GomezAnibal SacristanÎncă nu există evaluări

- Fuentes de Error de Las Respuestas SensorialesDocument3 paginiFuentes de Error de Las Respuestas SensorialesPaula X Ledesma ArangoÎncă nu există evaluări

- NTC 2228 Oleaginosas Determinación Del Contenido de Humedad y Materia VolátilDocument6 paginiNTC 2228 Oleaginosas Determinación Del Contenido de Humedad y Materia VolátilTanato TartaroÎncă nu există evaluări

- Analisis Del Queso Doble CremaDocument30 paginiAnalisis Del Queso Doble CremaJuly Cris TellezÎncă nu există evaluări

- Informe Ciencia de Los Alimentos Proceso de Elaboración de Margarina Libre de TransDocument26 paginiInforme Ciencia de Los Alimentos Proceso de Elaboración de Margarina Libre de Transeleazarescanilla100% (3)

- Pruebas de Perfil de Sabor y Qda 2Document6 paginiPruebas de Perfil de Sabor y Qda 2Fabian Herazo CentanaroÎncă nu există evaluări

- Colaborativo Practicas 211611 7Document37 paginiColaborativo Practicas 211611 7Yeyo PeñuelaÎncă nu există evaluări

- Práctica Propiedades de Las Proteinas de Las Harinas PDFDocument3 paginiPráctica Propiedades de Las Proteinas de Las Harinas PDFLorena SNÎncă nu există evaluări

- NMX F 154 Scfi 2005valor de PeroxidoDocument9 paginiNMX F 154 Scfi 2005valor de PeroxidoMarcelo Endimato Diaz CÎncă nu există evaluări

- Ape 3Document7 paginiApe 3Arturo BasantezÎncă nu există evaluări

- Reporte de Práctica 1 CARCATERÍSTICAS MORFOLOGICAS Y FÍSICAS DE ALGUNOS CEREALESDocument19 paginiReporte de Práctica 1 CARCATERÍSTICAS MORFOLOGICAS Y FÍSICAS DE ALGUNOS CEREALESPixus BustamanteÎncă nu există evaluări

- Que Es Un Panel de CataDocument2 paginiQue Es Un Panel de CatavinoyciaÎncă nu există evaluări

- Practica 1 Reconocimiento de Sabores Básicos - UmbralesDocument7 paginiPractica 1 Reconocimiento de Sabores Básicos - UmbralesLiset AltamiranoÎncă nu există evaluări

- ParetoDocument7 paginiParetoAlex FarkÎncă nu există evaluări

- Descripcion, Caracteristicas de Maquinas y Equipos para Laelaboracion de Fideo A Base de Harina de YucaDocument41 paginiDescripcion, Caracteristicas de Maquinas y Equipos para Laelaboracion de Fideo A Base de Harina de YucaLauroDelAguilaDavilaÎncă nu există evaluări

- Bombeo en La Ind. de Alimentos Bombas Centrífugas PDFDocument36 paginiBombeo en La Ind. de Alimentos Bombas Centrífugas PDFYbuelvasmÎncă nu există evaluări

- Grupo N - 1Document11 paginiGrupo N - 1Adriana QuinatoaÎncă nu există evaluări

- Equipos y de Agitacion y Mezcla en La Industria Alimentaria Inge 2Document11 paginiEquipos y de Agitacion y Mezcla en La Industria Alimentaria Inge 2GuadalupeÎncă nu există evaluări

- Conservacion de Pulpa de FrutaDocument14 paginiConservacion de Pulpa de FrutaLeonela SAÎncă nu există evaluări

- Sistemas de Aseguramiento de La Calidad E Inocuidad de Los Alimentos Sistemas de Aseguramiento de La Calidad E Inocuidad de Los AlimentosDocument57 paginiSistemas de Aseguramiento de La Calidad E Inocuidad de Los Alimentos Sistemas de Aseguramiento de La Calidad E Inocuidad de Los AlimentosNiltonJoseLlanosValderramaÎncă nu există evaluări

- Practica 4 Harinas Nixtamalizada y GlutenDocument4 paginiPractica 4 Harinas Nixtamalizada y GlutenXavier Bolivar Ayala BenítezÎncă nu există evaluări

- 27271Document134 pagini27271Raúl Ernesto Quispe CórdovaÎncă nu există evaluări

- Tecnología de Grasas y Aceites Margarina y MantequillaDocument68 paginiTecnología de Grasas y Aceites Margarina y MantequillaluzÎncă nu există evaluări

- Elaboracion de Queso Campesino y Queso Caqueta PicadoDocument9 paginiElaboracion de Queso Campesino y Queso Caqueta PicadomaurebÎncă nu există evaluări

- Agroindustria Pandero y Galletas de AjedrezDocument16 paginiAgroindustria Pandero y Galletas de AjedrezLuna Mily Fierro MurciaÎncă nu există evaluări

- Formulación, Aditivos, Balance de Masa para Diseño de Leche CondensadaDocument87 paginiFormulación, Aditivos, Balance de Masa para Diseño de Leche CondensadaEliana Viveros100% (7)

- Caso Práctico Unidad III 2021Document5 paginiCaso Práctico Unidad III 2021paolaÎncă nu există evaluări

- Informe DescremadoraDocument8 paginiInforme DescremadoraFelixFaustinoÎncă nu există evaluări

- Guia de Practica 2 ReologiaDocument4 paginiGuia de Practica 2 Reologiasoftpoison100% (1)

- Actividad # 2Document3 paginiActividad # 2gaby monteroÎncă nu există evaluări

- Técnicas analíticas básicas: En el control de la calidad del agua según normatividadDe la EverandTécnicas analíticas básicas: En el control de la calidad del agua según normatividadÎncă nu există evaluări

- Entrenamiento Físico SaludableDocument2 paginiEntrenamiento Físico SaludableNagbys Obando de HernándezÎncă nu există evaluări

- Embarazo A Temprana EdadDocument1 paginăEmbarazo A Temprana EdadNagbys Obando de HernándezÎncă nu există evaluări

- Carta Iglesia - Nueva SalemDocument1 paginăCarta Iglesia - Nueva SalemNagbys Obando de HernándezÎncă nu există evaluări

- Infografía La ComunicaciónDocument1 paginăInfografía La ComunicaciónNagbys Obando de HernándezÎncă nu există evaluări

- Carta de Productor - Paso El GuamoDocument1 paginăCarta de Productor - Paso El GuamoNagbys Obando de HernándezÎncă nu există evaluări

- Homeostasis - BiologiaDocument5 paginiHomeostasis - BiologiaNagbys Obando de HernándezÎncă nu există evaluări

- El CerebroDocument7 paginiEl CerebroNagbys Obando de HernándezÎncă nu există evaluări

- Siembra y CosechaDocument4 paginiSiembra y CosechaNagbys Obando de HernándezÎncă nu există evaluări

- SEMBRARDocument3 paginiSEMBRARNagbys Obando de HernándezÎncă nu există evaluări

- Qué Es Sistema SolarDocument7 paginiQué Es Sistema SolarNagbys Obando de HernándezÎncă nu există evaluări

- Cultura Maya, Aztecas e IncasDocument3 paginiCultura Maya, Aztecas e IncasNagbys Obando de HernándezÎncă nu există evaluări

- Corriente ElectricaDocument3 paginiCorriente ElectricaNagbys Obando de HernándezÎncă nu există evaluări

- El JuicioDocument4 paginiEl JuicioNagbys Obando de HernándezÎncă nu există evaluări

- Adan HombreDocument9 paginiAdan HombreNagbys Obando de HernándezÎncă nu există evaluări

- EPÍSTOLASDocument2 paginiEPÍSTOLASNagbys Obando de HernándezÎncă nu există evaluări

- AcentoDocument2 paginiAcentoNagbys Obando de HernándezÎncă nu există evaluări

- ARREPENTIMIENTODocument6 paginiARREPENTIMIENTONagbys Obando de HernándezÎncă nu există evaluări

- Evangelismo y DiscipuladoDocument4 paginiEvangelismo y DiscipuladoNagbys Obando de HernándezÎncă nu există evaluări

- CRUCIFIXIÓN y CRUZDocument2 paginiCRUCIFIXIÓN y CRUZNagbys Obando de HernándezÎncă nu există evaluări

- El Transporte CelularDocument3 paginiEl Transporte CelularNagbys Obando de HernándezÎncă nu există evaluări

- ArtisticaDocument1 paginăArtisticaNagbys Obando de HernándezÎncă nu există evaluări

- Teoria de DarwinDocument9 paginiTeoria de DarwinNagbys Obando de HernándezÎncă nu există evaluări

- Como Hacer Un LumbricarioDocument4 paginiComo Hacer Un LumbricarioNagbys Obando de HernándezÎncă nu există evaluări

- Foro I EticaDocument3 paginiForo I EticaSuyapa0% (1)

- Guia de Food Defense de IFS Food v. 6 para Su ImplantacionDocument16 paginiGuia de Food Defense de IFS Food v. 6 para Su ImplantacionJandry Neira100% (1)

- Ejemplos de Codigo en AlimentosDocument3 paginiEjemplos de Codigo en Alimentosjuan miguel fernandez severicheÎncă nu există evaluări

- Metabolismo de MacronutrientesDocument1 paginăMetabolismo de MacronutrientesCamila ChicoÎncă nu există evaluări

- Conversando en InglésDocument99 paginiConversando en Ingléscamaleonon83% (18)

- Seli Wan OffDocument15 paginiSeli Wan OffAlejandro Lara ResendízÎncă nu există evaluări

- Evaluacion Diagnostica Solucionario 1° Sem 1-3Document19 paginiEvaluacion Diagnostica Solucionario 1° Sem 1-3Fabian Rivas0% (1)

- Parásitos en Alimentos Un Problema de Salud PúblicaDocument19 paginiParásitos en Alimentos Un Problema de Salud PúblicaAngelys Villazon MontesÎncă nu există evaluări

- Ingenieria Economica Aplicada A La Industria PesqueraDocument252 paginiIngenieria Economica Aplicada A La Industria Pesqueraleonardoramirez2014100% (1)

- Identificación de Organelos CelularesDocument4 paginiIdentificación de Organelos CelularesCristianFelipeAmezquitaCastroÎncă nu există evaluări

- La Historia de Huaytará y Sus Platos TípicosDocument7 paginiLa Historia de Huaytará y Sus Platos TípicosPaola Pariona0% (1)

- Unidad 1 Nuestras Funciones VitalesDocument9 paginiUnidad 1 Nuestras Funciones VitaleslareinadelasnievesÎncă nu există evaluări

- Habilidades SemánticasDocument35 paginiHabilidades SemánticasMayoira FloresÎncă nu există evaluări

- Las Abejas ArticuloDocument7 paginiLas Abejas ArticuloMarcos Marquez100% (1)

- Actividad 4-3ºDocument7 paginiActividad 4-3ºluz LeonardoÎncă nu există evaluări

- Practica 10 NeutralizacionDocument10 paginiPractica 10 NeutralizacionJane Aravella Rodriguez RiveroÎncă nu există evaluări

- Cloruro de Magnesio PDFDocument2 paginiCloruro de Magnesio PDFVictorian DesignerÎncă nu există evaluări

- Bioquimica, Salsa de SoyaDocument1 paginăBioquimica, Salsa de Soyajose ruben rodriguez ayalaÎncă nu există evaluări

- Fichas de Las Regiones de ColombiaDocument9 paginiFichas de Las Regiones de ColombiaEstefanía Montoya PinedaÎncă nu există evaluări

- Parametros Físicoquimicos de Calidad de AlgunosDocument1 paginăParametros Físicoquimicos de Calidad de AlgunossalamancagrossoÎncă nu există evaluări

- GJDocument8 paginiGJYudith Delgado GavidiaÎncă nu există evaluări

- LIBRO Propiedades Funcionales de HoyDocument298 paginiLIBRO Propiedades Funcionales de HoyKAKAW100% (2)

- Fase 1 - SimiladorDocument11 paginiFase 1 - SimiladorSebastian CamachoÎncă nu există evaluări

- Unidad 5 Normatividad de La CalidadDocument5 paginiUnidad 5 Normatividad de La CalidadGiovanni RuizÎncă nu există evaluări

- Metodos para Bordar El Desarollo Del NiñoDocument40 paginiMetodos para Bordar El Desarollo Del NiñoMery Becerra FonsecaÎncă nu există evaluări

- Todas Manos A La SiembraDocument7 paginiTodas Manos A La Siembradelvib rom100% (1)

- Cuerpo 1 Del Anteproyecto de Investigación MorbidoDocument19 paginiCuerpo 1 Del Anteproyecto de Investigación MorbidoFelipe CastellanosÎncă nu există evaluări

- Ley de OctogonoDocument2 paginiLey de OctogonoGabriel GÎncă nu există evaluări

- Recetas de Mi Casa Faciles de HacerDocument16 paginiRecetas de Mi Casa Faciles de Hacerjhonny0% (1)

- Comp Lectora Animales 1°Document6 paginiComp Lectora Animales 1°Claudia RubioÎncă nu există evaluări