Documente Academic

Documente Profesional

Documente Cultură

Documento Cristalización Reactiva

Încărcat de

jorge_trujillo_aDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Documento Cristalización Reactiva

Încărcat de

jorge_trujillo_aDrepturi de autor:

Formate disponibile

OPERACIONES UNITARIAS II INTENSIFICACIN DE PROCESOS CRISTALIZACIN REACTIVA

PROFESORA DEBORA NABARLATZ

JORGE ARMANDO TRUJILLO AMARIZ CDIGO: 2072387

UNIVERSIDAD INDUSTRIAL DE SANTANDER FACULTAD INGENIERAS FSICO-QUMICAS ESCUELA DE INGENIERA QUMICA BUCARAMANGA 2012

INTRODUCCIN La actual escasez de materias primas, los problemas ambientales y la necesidad de menor consumo de energa han dado surgimiento a una nueva disciplina dentro de la ingeniera qumica que busca dar solucin a estos retos, la intensificacin de procesos. La intensificacin de procesos consiste en desarrollar nuevos procesos u equipos que ofrezcan una drstica mejora con respecto a las tecnologas vigentes, y as reducir el consumo de energa, volumen de los equipos, los subproductos de desecho, y los costos; tambin se busca aumentar la conversin y la selectividad de los procesos, y los fenmenos de transferencia de masa y energa. De esta manera se puede garantizar el desarrollo de procesos ms pequeos, seguros, limpios, energticamente eficientes y ms rentables. Un ejemplo de intensificacin de procesos que actualmente se encuentra en investigacin es la cristalizacin reactiva. A continuacin se discutirn los fundamentos, ventajas y potenciales aplicaciones de esta tcnica en la industria. CRISTALIZACIN Qu es la cristalizacin? La cristalizacin es la formacin de partculas slidas a partir de una fase homognea. Su amplia utilizacin en la industria se debe a que: un cristal formado a partir de una solucin no pura es bsicamente puro, y la cristalizacin proporciona un mtodo prctico para la obtencin de sustancias puras en condiciones adecuadas para el empaque y almacenamiento. Cules son las caractersticas que se deben tener en cuanta en la cristalizacin? La cristalizacin puede analizarse desde el punto de vista de la pureza, rendimiento, requerimientos energticos, velocidad de nucleacin y crecimiento. Pureza: Un cristal perfectamente formado es totalmente puro, pero cuando se retira del magma final, ste retiene aguas madres de baja pureza en el interior del slido. Si las aguas madres se secan dentro del producto produce contaminacin, cuyo alcance depende del nivel de impureza y la cantidad de agua madre retenida. Esto se elimina con tratamientos posteriores del slido (ej. filtracin, centrifugacin). Rendimiento: Los cristales y las aguas madres estn en contacto suficiente tiempo para alcanzar el equilibrio y las aguas madres estn saturadas a la temperatura final del proceso. Entonces el rendimiento se puede calcular a partir de la concentracin de la solucin inicial y la solubilidad a la temperatura final del proceso. Requerimientos energticos: En los balances de energa para una operacin de cristalizacin, el calor de cristalizacin es importante, y ste se define como la cantidad de calor desprendido cuando se forma el slido a partir de una solucin. La cristalizacin es generalmente exotrmica y el calor de cristalizacin vara con la temperatura y concentracin. En otras palabras, la demanda energtica del proceso de cristalizacin es baja, pero debe ser conocida. Velocidad de nucleacin y crecimiento: Para la formacin de cristales se necesitan dos etapas: 1) Nacimiento de una partcula nueva y 2) su crecimiento hasta su tamao macroscpico. La primera etapa recibe el nombre de nucleacin. La distribucin de tamaos de cristales (CSD, por sus siglas

en ingls) est determinada por la interaccin entre las dos etapas. El potencial impulsor o fuerza motora del proceso es la sobresaturacin, en soluciones no saturadas y saturadas no puede ocurrir ni nucleacin ni crecimiento. Otra caracterstica importante a tener en cuenta en el diseo y operacin de procesos de cristalizacin es el tamao de los cristales. Si los cristales intervienen en un proceso posterior de filtracin, reaccin, lavado, transporte y almacenamiento, es necesario que su tamao y sea adecuado y uniforme, que sean resistentes, y que no formen aglomerados. Cmo se puede clasificar la cristalizacin? Por conveniencia se hace referencia a dos tipos de procesos de cristalizacin: Cristalizacin en solucin: los cristales son separados de un solvente, generalmente agua. En el caso particular de slidos inorgnicos, la temperatura de operacin est muy por debajo del punto de fusin. Cristalizacin en fusin: dos o ms sustancias de puntos de fusin diferentes se separan por enfriamiento. El grado de separacin en dicho proceso depende de las relaciones de equilibrio entre las fases. Cuando los cristales se deben refinar para remover sustancias retenidas, el material recuperado debe dejar el proceso en forma lquida y posteriormente debe ser solidificado. Cules son los parmetros y variables que se deben tener en cuenta a la hora de disear un cristalizador? Aunque se han hecho avances tericos sobre cristalizacin, todava se deben evaluar muchos parmetros de ecuaciones y variables a escala piloto. Los ms importantes son: - Distribucin de tamao de los cristales (CSD) - Efectos de impurezas y aditivos - Tiempo de residencia - Razn de circulacin - Eficiencia del mezclado - Grados permisibles de sobresaturacin o sub-enfriamiento Caractersticas de transferencia de calor Entre otras caractersticas particulares del proceso y el equipo. EQUIPOS DE CRISTALIZACIN Los cristalizadores pueden operar de forma continua o por cargas (batch). La primera funcin del cristalizador es generar soluciones sobresaturadas ya que sin estas no se forman cristales, y esto se logra bsicamente de tres maneras que dependen de la curva de solubilidad: 1) Con enfriamiento, cuando los compuestos presentes son mucho menos solubles a temperaturas bajas. 2) Cuando la solubilidad es independiente de la temperatura, como en el caso de la sal comn, entonces la cristalizacin se lleva a cabo evaporando el solvente. 3) En los casos intermedios, se utiliza un sistema hbrido de enfriamiento y calentamiento. A continuacin en la figura 1 se ilustran algunos cristalizadores. Para mayor informacin sobre su funcionamiento y caractersticas de diseo vea las referencias [5] y [6]

(b) (a)

(c)

Figura 1. Cristalizadores batch y continuos. (a) Cristalizador continuo por evaporacin, con circulacin a travs de un calentador externo. (b) Cristalizador batch con agitador y espiral interno de enfriamiento. (c) Cristalizador de tubo enchaquetado con cuchillas. (d) Cristalizacin por congelamiento, con circulacin a travs de un enfriador externo.

(d)

CRISTALIZACIN REACTIVA Uno de los componentes de la intensificacin de procesos son los llamados reactores multifuncionales, los cuales consisten en acoplar el reactor con al menos una operacin unitaria, que normalmente se llevara a cabo en un equipo separado. La integracin de reaccin y separacin representa la forma ms importante de reactores multifuncionales [1]. Algunos ejemplos de separaciones reactivas son la destilacin reactiva, adsorcin reactiva, reactores de membranas, extraccin reactiva, absorcin reactiva y cristalizacin reactiva. La cristalizacin reactiva es el proceso mediante el cual se forma un precipitado como resultado de una reaccin qumica entre lquidos o gases solubles y separables. Ejemplos comerciales son la produccin de sulfato de sodio, sulfato de amonio y fosfato de amonio [6]. La principal ventaja de la cristalizacin reactiva es la utilizacin de un solo equipo, en el cual se lleva a cabo la reaccin y la separacin del producto. A continuacin se presentar un ejemplo de aplicacin a escala de laboratorio de cristalizacin reactiva semi-batch para la produccin de fosfato de amonio. Cristalizacin reactiva semi-batch para la produccin de fosfato de amonio El fosfato de amonio (mono-, di- fosfato de amonio) se ha convertido en el principal fertilizante en el mundo. Este se produce por la reaccin del amoniaco con el acido fosfrico, dando como resultado sales mono-, di-, tri- bsicas. La falta de comprensin del proceso cristalizacin-reaccin hace que los procesos sean algunas veces ineficientes [2]. Existen estudios tericos y experimentales en cristalizacin reactiva que han buscado relacionar las variables del proceso, algunos de estos han concluido que: - El crecimiento cristalino de un sistema batch sin semilla es controlado por nucleacin primaria, seguido por nucleacin secundaria (Kotaki y Tsuge). - Se han comparado, por simulacin, los efectos de la cintica de la reaccin y de crecimiento, y el perfil de alimentacin en las caractersticas del producto para un cristalizador batch y un semi-batch. De este estudio se encontr que el perfil de alimentacin es el factor ms significante para la CSD (Tavare y Garside). - Otro factor de gran influencia en la CSD es la mezcla (meso-, micro-mezcla), esto es debido a que el fenmeno se lleva a cabo a nivel molecular (Abassi y Alamdari). Utomo y colegas [2] tomaron esto como punto de partida para realizar un experimento para la cristalizacin reactiva de fosfato de amonio en un reactor semi-batch. El arreglo experimental se muestra en la figura 2.

Figura 2. Arreglo experimental. (a)Chaqueta de enfriamiento, (b) Tanque, (c) Impulsor y eje, (d) bomba

El objetivo de este estudio experimental fue analizar el efecto del flujo de alimentacin (relacin N/P, es decir la relacin de nitrgeno del amoniaco y fsforo del cido fosfrico en la alimentacin), el tiempo de alimentacin, el efecto de la semilla, la sobresaturacin inicial, el efecto de mezclado y la concentracin inicial en las caractersticas del producto y as tener un mejor entendimiento de la dinmica del proceso de cristalizacin-reaccin del fosfato de amonio. Ecuaciones Las ecuaciones ms importantes para el proceso de cristalizacin reactiva semi-batch son el balance de masa, la cintica de la reaccin y la velocidad del crecimiento, que en general se pueden expresar as: Para una reaccin qumica de la forma (donde C es el compuesto que se cristaliza): Con cintica: Donde la constante de reaccin se puede expresar como: ( ) Entonces el balance de masa para la operacin semi-batch se puede expresar como:

Y para las especies reaccinantes entonces:

Y para modelar el crecimiento se utilizan correlaciones semiempricas, que tienen en cuenta la fuerza motora del proceso de cristalizacin que es la sobresaturacin, que se puede expresar as:

Donde kg es una constante de crecimiento y C es la sobresaturacin. Estas dos ecuaciones tambin tienen en cuenta la nucleacin primaria y secundaria respectivamente. Aunque la nucleacin secundaria se considera despreciable en el fenmeno de cristalizacin reactiva [2].

Conclusiones Del estudio experimental se pudo concluir que: - La relacin N/P tiene efectos significativos en la CSD y el grado de reaccin. - Una relacin N/P cercana a 1 produce menor insolubilidad, generando as cristales de mono-fosfato de amonio. - La nucleacin es ms dominante en un sistema sin semilla. - La semilla es necesaria para evitar que la etapa de nucleacin sea predominante. - El flujo de alimentacin afecta la velocidad de reaccin debido a los cambios de concentracin en el sistema. - La temperatura aumenta debido a la alta velocidad de reaccin, esto hace que la solubilidad se altere y as tambin la CSD. - Largos tiempos de alimentacin, en un sistema con semilla, produce alta sobresaturacin, y as un alto rendimiento de cristales. - El mezclado es importante en experimentos a pequea escala.

COMENTARIOS FINALES En general, se puede concluir que la cristalizacin reactiva es una opcin con mucho potencial como reactor multifuncional, sin embargo, la falta de compresin de los mecanismos mediante los cuales se llevan a cabo los fenmenos de crecimiento de los cristales para sistemas especficos combinados con cinticas de reaccin, hace que se deba investigar ms sobre el tema y as ampliar sus aplicaciones industriales.

BIBLIOGRAFA [1] Andrzej Stankiewicz, Reactive separations for process intensification: an industrial perspective, Chemical Engineering and Processing 42 (2003) 137-144. [2] Utomo J., Asakuma Y., Maynard N., Maeda K., Fukui K., Tad M., Semi-batch reactive crystallisation of mono-ammonium phosphate: An experimental study, Chemical Engineering Journal 156 (2010) 594600. [3] K.L. Choong, R. Smith, Optimization of semi-batch reactive crystallization processes, Chemical Engineering Science 59 (2004) 1529 1540. [4] Gleidy Valbuena, Hernando Salgado, Intensificacin de procesos y la reduccin del consumo energtico en procesos qumicos, memorias XXVI Congreso Colombiano de Ing. Qumica. [5] McCabe W.L., Smith J.C., Harriot P., Operaciones Unitarias en Ingeniera Qumica, 4ta Ed. McGraw Hill, Captulo 28. [6] Walas S., Chemical Process Equipment-Selection and design, Butterworth-Heineman series in Chemical Eng., Chapter 16.

S-ar putea să vă placă și

- Planta Evaporadora - AzucarDocument13 paginiPlanta Evaporadora - AzucarSaul Chuquillanqui SevillanoÎncă nu există evaluări

- Acido AdipicoDocument9 paginiAcido AdipicoChucho GonzálezÎncă nu există evaluări

- Planta de Producción de Ácido AdípicoDocument5 paginiPlanta de Producción de Ácido AdípicoYune GüetteÎncă nu există evaluări

- Proceso de HidroformilacionDocument19 paginiProceso de HidroformilacionSephieroth Herrera100% (1)

- Introducción Al Diseño de ReactoresDocument7 paginiIntroducción Al Diseño de ReactoresLUYELIS RODRÍGUEZÎncă nu există evaluări

- Producción Del PropilenoDocument3 paginiProducción Del PropilenoJimmy CansecoÎncă nu există evaluări

- Purificación de BiogásDocument10 paginiPurificación de BiogásCamiloSalvadorMedelQuirozÎncă nu există evaluări

- Catálogo Termocupla RTD PDFDocument4 paginiCatálogo Termocupla RTD PDFTechrun EnsambladoraÎncă nu există evaluări

- Interrogaciones CompiladasDocument18 paginiInterrogaciones CompiladasSebastian Lopez BengoecheaÎncă nu există evaluări

- Produccion de Plastico A Base de CelulosaDocument24 paginiProduccion de Plastico A Base de CelulosaAnthony TorresÎncă nu există evaluări

- Preparación de Un Catalizador BimetálicoDocument8 paginiPreparación de Un Catalizador BimetálicoCesar Augusto Henao BalseiroÎncă nu există evaluări

- Practica ReactoresDocument4 paginiPractica ReactoresBeto NúñezÎncă nu există evaluări

- Obtención de OlefinaDocument55 paginiObtención de OlefinaYulitza Soar GalantonÎncă nu există evaluări

- Absorción, Desorción, Lixiviación y Tranferencia de CalorDocument22 paginiAbsorción, Desorción, Lixiviación y Tranferencia de CalorREYES CASTRO GINNETH ALEJANDRAÎncă nu există evaluări

- 2etilhexil AcrilatoDocument3 pagini2etilhexil AcrilatoCamila RolandoÎncă nu există evaluări

- Procesos HeterogéneosDocument118 paginiProcesos HeterogéneosShely Cortés PÎncă nu există evaluări

- Tarea PetroquimicaDocument12 paginiTarea PetroquimicaEliana J Yazo CÎncă nu există evaluări

- Produccion de NaOHDocument16 paginiProduccion de NaOHRenzo Acevedo CanoÎncă nu există evaluări

- Produccion de Acetato de EtiloDocument8 paginiProduccion de Acetato de EtiloDavid Alendez QuispitupaÎncă nu există evaluări

- Presentación Cloro-1Document17 paginiPresentación Cloro-1leonardomencoÎncă nu există evaluări

- Diseño Del Reactor EmpacadoDocument12 paginiDiseño Del Reactor EmpacadoAlejandro CarvajalÎncă nu există evaluări

- Producción de FenolDocument4 paginiProducción de FenolH.a. UlicesÎncă nu există evaluări

- Practica - Evaporador - de - Multiple - y - Simple - EfectoDocument19 paginiPractica - Evaporador - de - Multiple - y - Simple - EfectoRita Guadalupe Cuellar RodriguezÎncă nu există evaluări

- Energía BioamasaDocument73 paginiEnergía BioamasaLeonardo Sanchez AlvaÎncă nu există evaluări

- Quimica Industrial II Acido SulfuricoDocument14 paginiQuimica Industrial II Acido Sulfuricoampiedramo100% (1)

- Proceso SulfolaneDocument4 paginiProceso SulfolaneDanny RivadeneiraÎncă nu există evaluări

- FiltrosDocument15 paginiFiltrosMarcos FloresÎncă nu există evaluări

- Manual de Procesos Industriales de AMINAS PDFDocument63 paginiManual de Procesos Industriales de AMINAS PDFjuan carlosÎncă nu există evaluări

- Practica No. 5 Lab 2Document16 paginiPractica No. 5 Lab 2Vidaña DuronÎncă nu există evaluări

- Los Reactores MultiplesDocument6 paginiLos Reactores MultiplesJohn Wayne Contreras50% (2)

- Produccion de Etileno y PropilenoDocument5 paginiProduccion de Etileno y PropilenomiguelsairlaragoezÎncă nu există evaluări

- Tarea - Catalizadores ImportantesDocument8 paginiTarea - Catalizadores ImportantesJohana Blanco VargasÎncă nu există evaluări

- Produccion Acido SulfuricoDocument19 paginiProduccion Acido SulfuricoGabriel Ordanis Magdaleno AularÎncă nu există evaluări

- CloroformoDocument14 paginiCloroformoMiguel ChávezÎncă nu există evaluări

- Clase 9 Fabricación de AmoniacoDocument20 paginiClase 9 Fabricación de AmoniacoFernando Renzo Alzamora CastilloÎncă nu există evaluări

- Reglas Del PulgarDocument15 paginiReglas Del PulgararnoldÎncă nu există evaluări

- Davy ProcessDocument20 paginiDavy ProcessJose Octavio TacaÎncă nu există evaluări

- Proyecto Procesos-1Document17 paginiProyecto Procesos-1AstridÎncă nu există evaluări

- Dimensionamiento de Un Reactor para La Produccion de Metanol-IdealizadoDocument26 paginiDimensionamiento de Un Reactor para La Produccion de Metanol-Idealizadofgonzález_81168100% (1)

- HIDROGENACIÓN CatalíticaDocument20 paginiHIDROGENACIÓN CatalíticaJhon J. MaldonadoÎncă nu există evaluări

- Practica de Tostacion de Calcita Luis Antonio, Cesar BernalDocument4 paginiPractica de Tostacion de Calcita Luis Antonio, Cesar BernalMiguel Angel LòpezÎncă nu există evaluări

- Procesos HeterogéneosDocument118 paginiProcesos HeterogéneosOscarMarinÎncă nu există evaluări

- Acido NitricoDocument11 paginiAcido NitricoStephany Leon100% (1)

- Expo Angela Pamela ClaudiDocument6 paginiExpo Angela Pamela ClaudiEdgar ZamprasÎncă nu există evaluări

- Produccion de Carbonato de CalcioDocument5 paginiProduccion de Carbonato de CalcioCamilo TorresÎncă nu există evaluări

- ESTIRENODocument4 paginiESTIRENORubi Angela Cabezudo MontoyaÎncă nu există evaluări

- Demanda Mundial Del MetanolDocument4 paginiDemanda Mundial Del Metanolmirko100% (1)

- Produccion de Formaldehido (Parte 2)Document52 paginiProduccion de Formaldehido (Parte 2)richardÎncă nu există evaluări

- Resumen Cap 13 SmithDocument18 paginiResumen Cap 13 SmithRebekaBerriosÎncă nu există evaluări

- 1proyecto Formaldehido Primera EntregaDocument29 pagini1proyecto Formaldehido Primera EntregaCR PilarÎncă nu există evaluări

- Operación en Cristalización y CocciónDocument28 paginiOperación en Cristalización y Cocciónjulio127782343100% (1)

- Informe CristalizaciónDocument20 paginiInforme CristalizaciónJirko Edson Huisa Lucio50% (2)

- Inf.4 CristalizacionDocument12 paginiInf.4 Cristalizacionr_rod22Încă nu există evaluări

- Modelación de CristalizaciónDocument4 paginiModelación de CristalizaciónverhemenÎncă nu există evaluări

- CristalizaciónDocument2 paginiCristalizaciónGiovanni Encinas TerrazasÎncă nu există evaluări

- CRISTALIZACIÓNDocument11 paginiCRISTALIZACIÓNHelen PerezÎncă nu există evaluări

- Preinforme CristalizacionDocument9 paginiPreinforme CristalizacionOscar D. Moreno G.Încă nu există evaluări

- Manual técnico de refrigerantesDe la EverandManual técnico de refrigerantesEvaluare: 4 din 5 stele4/5 (4)

- Modelamiento y casos especiales de la cinética química heterogéneaDe la EverandModelamiento y casos especiales de la cinética química heterogéneaEvaluare: 3 din 5 stele3/5 (1)

- Trabajo de Investigacion BorradorDocument20 paginiTrabajo de Investigacion BorradorCristopher Edu Davila MedranoÎncă nu există evaluări

- 7 - ColumnaDocument13 pagini7 - ColumnaAgustín SequeiraÎncă nu există evaluări

- Bioseguridad en Laboratorio de ToxicologiaDocument30 paginiBioseguridad en Laboratorio de Toxicologiajhexmy63% (8)

- Poster Dia Del GlaucomaDocument1 paginăPoster Dia Del GlaucomaPatricia Andrea Pérez GonzálezÎncă nu există evaluări

- Comu 4 U5 PDFDocument32 paginiComu 4 U5 PDFNabetse Soicalap OtnipÎncă nu există evaluări

- Manual Prevencion de Suicidio WordDocument33 paginiManual Prevencion de Suicidio WordsebamezacastroÎncă nu există evaluări

- Manual Del Estudiante Operacion Montallantas 988hDocument36 paginiManual Del Estudiante Operacion Montallantas 988hFernanda Bau67% (3)

- Elaboracion Pate de HigadoDocument8 paginiElaboracion Pate de HigadoSegundo J GonzalesÎncă nu există evaluări

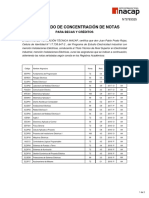

- Certificado de Concentración de Notas InacapDocument2 paginiCertificado de Concentración de Notas Inacapjuan pabloÎncă nu există evaluări

- Trabajo de Investigación de DeporteDocument4 paginiTrabajo de Investigación de DeporteJose JimenezÎncă nu există evaluări

- Memoria SCM2017Document71 paginiMemoria SCM2017cristian villegasÎncă nu există evaluări

- La Ecuación de La Circunferencia de LLRDocument7 paginiLa Ecuación de La Circunferencia de LLRGiaanBriamonteRuzakÎncă nu există evaluări

- El Santo Angel GuardianDocument7 paginiEl Santo Angel GuardianTenebrahÎncă nu există evaluări

- Exposición MagistralDocument7 paginiExposición MagistralChaly Eduardo TerrazasÎncă nu există evaluări

- ..................Document4 pagini..................Juan SaavedraÎncă nu există evaluări

- Capacitación 2 AgrosánDocument21 paginiCapacitación 2 AgrosánDavid duqueÎncă nu există evaluări

- Conceptos de Biologia CelularDocument52 paginiConceptos de Biologia CelularËll GabboÎncă nu există evaluări

- Dictamen Genética FDocument3 paginiDictamen Genética FMartin CBÎncă nu există evaluări

- Taller 2 Biologia - Evolucion de Los Seres VivosDocument3 paginiTaller 2 Biologia - Evolucion de Los Seres Vivosluis moscosoÎncă nu există evaluări

- El ExcrementoDocument5 paginiEl ExcrementoJorgeÎncă nu există evaluări

- Tema 16 Curvas de Exceción Urinaria ExtravasalDocument25 paginiTema 16 Curvas de Exceción Urinaria ExtravasalJose LuisÎncă nu există evaluări

- INFORME FINAL Pisco El Catador FinitoDocument38 paginiINFORME FINAL Pisco El Catador FinitoIvan Olivos67% (3)

- GPLS 615 AremDocument3 paginiGPLS 615 AremRoberto CabralÎncă nu există evaluări

- Curso de Limewise para MalacateroDocument9 paginiCurso de Limewise para MalacateroVictor PatiñoÎncă nu există evaluări

- Api1104-Ed 2021Document290 paginiApi1104-Ed 2021Ruben Dario Mamani Arellano100% (1)

- Fundamentos Ontológicos de La RSEDocument8 paginiFundamentos Ontológicos de La RSEMarìa Ermila Pèrez100% (1)

- Física Teoría Ejemplos y Problemas - (Unidad 1 Introducción A La Física Mediciones y Estimaciones)Document14 paginiFísica Teoría Ejemplos y Problemas - (Unidad 1 Introducción A La Física Mediciones y Estimaciones)JulianÎncă nu există evaluări

- Serpentine Gallery PavilionDocument10 paginiSerpentine Gallery PavilionVÎncă nu există evaluări

- AminoácidoDocument7 paginiAminoácidoBetty LopezÎncă nu există evaluări

- Equipos Tecnológicos de CocinaDocument44 paginiEquipos Tecnológicos de CocinaAlcimar castilloÎncă nu există evaluări