Documente Academic

Documente Profesional

Documente Cultură

Processos de estampagem de chapas

Încărcat de

asoareclTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Processos de estampagem de chapas

Încărcat de

asoareclDrepturi de autor:

Formate disponibile

Introduo

Por estampagem entende-se o processo de fabricao de peas, atravs do corte ou deformao de chapas em operao de prensagem a frio. Emprega-se a estampagem de chapas para fabricar peas com paredes finas feitas de chapa ou fita de diversos metais e ligas. As operaes de estampagem podem ser resumidas em trs bsicas: corte, dobramento e embutimento ou repuxo. A estampagem da chapa pode ser simples, quando se executa uma s operao, ou combinada. Com a ajuda da estampagem de chapas, fabricam-se peas de ao baixo carbono, ao inoxidvel, alumnio, cobre e de diferentes ligas no ferrosas. O regime de lubrificao de importncia indiscutvel neste processo, pois minimiza o efeito do atrito, aumenta a vida til do ferramental e melhora o acabamento superficial das peas conformadas. Neste artigo investigase a influencia do lubrificante nesse processo, que por se tratar de urna quantidade de amostras no muito grande a investigao tem como objetivo qualificar uma condio de lubrificao para um dado tipo de processo de conformao com a finalidade de melhorar a condio de estampagem e alcanar uma maior produtividade reduzindo o nmero de passos no ciclo de conformao de uma pea. Para que seja possvel alcanar elevado nvel de produtividade, as variveis do processo de conformao devero estar combinadas com baixo custo de produo e baixo consumo de material. Para que seja possvel obter os resultados que definem o desempenho do lubrificante uma das variveis a serem controladas o atrito, considerado de vital importncia nas operaes de conformao. Um sistema de lubrificao adequado resulta em um menor atrito, identificado pela reduo resistncia ao carregamento imposto no ferramental e no corpo de prova. Uma condio ideal de lubrificao pode eliminar problemas no ferramental, reduzindo seu desgaste, minimizar as falhas na pea estampada, bem como permitir a reduo do nmero de passos para conformar uma pea, alm de melhorar a preciso dimensional em muitas aplicaes de conformao, a lubrificao e o lubrificante so fatores muito significantes, influenciando diretamente o valor do coeficiente de atrito. As operaes de estampagem podem ser resumidas em trs bsicas: Corte Dobramento e encurvamento Estampagem profunda ou repuxo.

Enquanto as estampagens em corte e dobramento so realizadas a frio, a profunda pode eventualmente ser a quente, dependendo da necessidade. A estampagem da chapa pode ser simples, quando se executa uma s operao, ou combinada. Com a ajuda da estampagem de chapas, fabricam-se peas de ao baixo carbono, aos inoxidveis, alumnio, cobre e de diferentes ligas no ferrosas. Devido s suas caractersticas este processo de fabricao apropriado, preferencialmente, para as grandes sries de peas, obtendo-se grandes vantagens, tais como: produo em srie, custo baixo das peas, bom acabamento sem necessidade de posterior processo de usinagem, peas com grande resistncia e o custo baixo do controle de qualidade devido uniformidade da produo e a facilidade para a deteco de desvios. Como principal desvantagem deste processo, podemos destacar o alto custo do ferramental, que s pode ser amortizado se a quantidade de peas a produzir for elevada. Corte O processo de estampagem por corte usado na obteno de formas geomtricas em chapas por meio de uma ferramenta de corte, ou puno de corte, por intermdio de uma prensa exercendo presso na chapa apoiada numa matriz.

Na figura acima vemos como funciona o sistema de

estampagem por corte. No momento em que o puno penetra na matriz converte o esforo de compresso em esforo de cisalhamento ocasionando o corte [d de dimetro do puno e s de espessura da chapa ]. Em chapas de ao temperado a relao s/d tem como valor mximo 1,2 o que significa que a espessura da chapa tem que ser menor ou igual ao dimetro do puno. As figuras geomtricas obtidas pelo corte podem ser usadas posteriormente na estampagem profunda. A figura acima mostra os componentes principais de uma matriz. O puno deve ter a seco conforme o contorno da pea desejada, do mesmo modo, a cavidade da matriz. de extrema importncia identificar o valor da folga entre o puno e a matriz, a qual depende da espessura da chapa a ser submetida e do tipo de material, duro ou mole. Quanto menor a espessura da chapa e o dimetro do puno, menor a folga; e vircee-versa. Usando a equao Q = p x e x c podemos descobrir o esforo de corte. Sendo: Q: esforo de corte, ou cisalhamento; p: permetro da figura; e: espessura da chapa; c: resistncia ao cisalhamento do material. Sendo c = 0,75 de t. t: resistncia a trao do material. Ex.: Qual o esforo de cisalhamento num ao de 2mm de espessura, a fim de se ter uma figura com 4 cm e com resistncia a tenso de 60kg/mm? Q = p x e x 0,75 x t

Q = 4 x 2 x 0,75 x 60 = 360kg ou 0,36t Peas obtidas por corte Peas de computador, componentes de celular, gabinetes de CPU, componentes de televises, componentes de cd player, dobradias, modelos de avies, rguas milimetradas, componentes internos de vdeo-game e painel de fotos. Dobramento e encurvamento A figura abaixo mostra as fases de operaes simples de dobramento: Nessas operaes simples usam-se, para obteno de elementos relativamente curtos, so usadas matrizes montadas em prensas de estampagem. A figura abaixo mostra os principais elementos de uma matriz.

No dobramento os raios de curvatura e a elasticidade do material so os fatores mais importantes. Ento se deve sempre evitar cantos vivos e fixar os raios de curvatura em 1 a 2 vezes a espessura em chapas moles, e de 3 a 4 vezes em chapas duras. comum depois do dobramento, devido elasticidade do material, que as chapas tendem a voltar a sua forma primitiva, sendo recomendado construir as matrizes com os ngulos mais acentuados e realizar a operao vrias vezes em uma ou mais matrizes.

Oencurvamento segue os mesmos princpios e conceitos do dobramento, porm podendo haver vrias fases como na figura abaixo.

Peas obtidas por dobramento Gabinetes de CPU, estojos, painel de fotos, gabinete de mquinas de caf Estampagem profunda A Estampagem profunda a estampagem de objetos ocos derivados de chapas planas, geralmente, sem deformar a espessura e em uma ou mais fases. Na estampagem profunda os elementos estaro recebendo foras radiais de trao e foras tangenciais de compresso. Na figura acima, um esquema de matriz para estampagem profunda. O disco de embutir foi introduzido sobre pea de reteno ou fixao G. O puno A fixado no portapuno B e o conjunto fixado na parte mvel ou cabeote superior da prensa. Durante a deformao, o puno A, ao penetrar na matriz C, molda o objeto. Durante a penetrao o mancal D comprimido e comprime ao mesmo tempo a mola E. O mancal D impede a deformao irregular da chapa e o disco de reteno G garante um embutimento sem rugosidade. No fim, o puno A retrocede e o mancal D, sobe a ao da mola E, sobe e expulsa o objeto conformado. As prensas de estampagem podem ser mecnicas ou hidrulicas [imagem ao lado]. Nas prensas mecnicas, a fonte de energia um volante, sendo a energia aplicada por meios de manivelas, engrenagens e excntricos durante a aplicao do esforo. Nas hidrulicas, a energia para o esforo aplicada por meio de presso hidrosttica, fornecida por um pisto ou mais. Peas obtidas por repuxo Copos, panelas de presso, frigideiras, lixeiras, caixas de relgio, instrumentos musicais, tanques de radiadores, cartuchos, forma para bolo e componentes de carburador. Cunhagem Cunhagem um processo de prensagem geralmente realizada a frio em que as superfcies das peas so limitadas pelas matrizes de modo que o perfil e a impresso sejam reproduzidos perfeitamente.

Na cunhagem a primeira etapa a operao preliminar de forjamento e extruso, visto que apenas uma pequena redistribuio do metal pode ser obtida. Em seguida realizada a cunhagem, em prensas ou martelos de forja, submetendo o metal a uma deformao entre as duas partes da matriz fazendo ultrapassar o limite de escoamento sob compresso do metal. Geralmente aumentando a carga a cima do limite, de 3 a 5 vezes, para conseguir a deformao desejada. E, por fim, o corte das rebarbas restantes do processo. Os metais usados na cunhagem incluem aos-carbono, aos-liga com 0,30% de carbono, levando-se em conta que a capacidade de cunhagem decresce medida que o teor de carbono e de elementos liga aumentam. O processo de cunhagem aplica-se em objetos decorativos como medalhas, moedas e outros, ou quando se deseja grande preciso dimensional como na indstria automobilstica. Estampos Os estampos compem-se de um conjunto de peas ou placas que, associado a prensas ou balancins, executa operaes de corte e de dobra para produo de peas em srie. A imagem a seguir de um estampo de corte. Durante o processo, o material cortado de acordo com as medidas das peas a serem estampadas, a que se d o nome de tira. Quando cortamos numa tira de material as formas de que necessitamos, a parte til obtida recebe o nome de pea. O restante de material que sobra chama-se retalho, como na figura a baixo.

O estampo de dobra tambm conhecido como dobrador. formado de puno e matriz e, geralmente, guiado pelo cabeote da prensa ou placa-guia. O puno uma pea de ao, temperada e revenida, cuja parte inferior tem um perfil que corresponde superfcie interna da pea. Pode ser fixado diretamente no cabeote da prensa ou por meio da espiga. A matriz de ao e sua parte superior tem a forma da parte exterior da pea. Pode ser fixada diretamente

sobre a mesa da prensa. Geralmente, sobre a matriz que se fixam as guias do material da pea, que so elementos adaptados ao estampo para dar uma posio adequada de trabalho. Existem estampos mistos cujas estruturas so o resultado da unio dos estampos de corte e de dobra. Os estampos mistos realizam as duas operaes, tanto de corte como de dobra.

Classificao dos processos de estampagem

Os processos de estampagem podem ser divididos nos seguintes grupos, relativamente geometria das peas fabricadas: Estampagem de peas cilndricas Estampagem de peas cnicas Estampagem de peas retangulares Estampagem de peas com geometria complexa

Estampagem de peas cilndricas

Os processos de estampagem podero ser classificados relativamente tecnologia empregada para deformar plasticamente a chapa, nos seguintes tipos:

Estampagem convencional em prensa Estampagem por exploso Estampagem por foras eletromagnticas Estampagem por ao de um fluido - Hydroforming Estampagem com punes/matrizes deformveis.

Mecanismo do processo

Processo de estampagem convencional em prensa

Componentes de uma ferramenta de estampagem convencional em prensa

A estampagem consiste na deformao plstica de uma chapa, atravs da aco de uma ferramenta, normalmente montada numa Prensa.

Estampagem convencional em prensa

No caso da estampagem convencional em prensa, um puno exerce fora sobre a chapa obrigando-a a tomar a forma definida pelo par puno/matriz. Fazem parte da ferramenta de estampagem o encostador, ou cerra-chapas, cuja funo manter a chapa encostada matriz durante todo o processo, impedindo deslocaes verticais que originariam defeitos na pea final.

Estampagem por exploso

No caso da estampagem por exploso, a chapa posicionada sobre a matriz e uma carga explosiva colocada a uma distncia determinada. A onda de choque causada pela exploso provoca a deformao da chapa at tomar a forma da matriz.

Estampagem por foras eletromagnticas

Neste processo a chapa conformada por ao de foras eletromagnticas induzidas. No h necessidade de punes e, tal como no caso anterior, a chapa toma normalmente a forma da matriz.

Estampagem por ao de um fluido - hydroforming

O hydroforming uma tcnica de estampagem utilizada, sobretudo para a fabricao de tubos de seo varivel e complexa, ou em peas ocas, cuja fabricao seria impossvel por outros processos. No caso da fabricao de tubos, a matria-prima inicial um tubo reto, que colocado numa ferramenta constituda por duas metades, ou duas matrizes. A ferramenta fechada, e uma das extremidades do tubo selada. Na outra extremidade ligado um tubo pelo qual depois injetado um fluido, normalmente leo, a elevada presso. A presso interior no tubo causa a sua deformao por expanso, obrigando-o a adquirir a forma definida pelas matrizes. Tambm podemos encontrar este processo de estampagem aplicado chapa, quase exclusivamente utilizada em prottipos. O fluido contata diretamente com a chapa, exercendo contrapresso. Principais caractersticas das peas fabricadas por hydroforming: Elevada tenso de cedncia;

Elevada rigidez; Peso otimizado; Rigor geomtrico;

Processo de estampagem - hydroforming de Tubos

Sequncia do processo: 1. A pr-forma tubular, dobrada ou no, colocada no interior da ferramenta, sob a matriz (que define o contorno da pea a obter); 2. As matrizes so fechadas e o interior do tubo cheio com o fluido pressurizador. So utilizados dispositivos de selagem para evitar perdas de presso. A presso aumentada at ao valor pretendido; 3. Movimento dos cilindros axiais, regulao da presso do fluido: o material sofre expanso, os punes de selagem comprimem as extremidades do tubo e o material escoa no interior das matrizes; 4. Abertura da prensa e extrao do componente final; Vantagens Peso das Peas; Preciso Dimensional e Repetitividade do Processo; Nmero de Componentes Reduzido; Integrao de Operaes; Quantidade de Matria-Prima e Sucata.

Desvantagens Elevado tempo de ciclo (20 s); Elevado custo dos equipamentos; Pouco conhecimento do processo por ser uma tecnologia recente.

Vantagens e Desvantagens do Processo de Estampagem

Com a ajuda da estampagem de chapas, fabricam-se peas de ao baixo carbono, ao inoxidvel, alumnio, cobre e de diferentes ligas no ferrosas. Devido s suas caractersticas este processo de fabricao apropriado, preferencialmente, para as grandes sries de peas, obtendo-se grandes vantagens, tais como: Alta produo. Custo reduzido por pea - processo econmico.

Bom acabamento superficial, no necessitando de processamento posterior.

Maior resistncia das peas devido conformao, que causa o encruamento no material. Baixo custo de controle de qualidade devido uniformidade da produo e a facilidade para a deteco de desvios. Boa preciso dimensional.

Como principal desvantagem deste processo, podemos destacar o alto custo do ferramental, que s pode ser amortizado se a quantidade de peas a produzir for elevada.

Ferramentas Utilizadas no processo

As ferramentas bsicas utilizadas em uma prensa de conformao de peas metlicas so o puno e a matriz. O puno, normalmente o elemento mvel, a ferramenta convexa que se acopla com a matriz cncava. Como necessrio um alinhamento acurado entre a matriz e o puno, comum mant-los permanentemente montados em uma subprensa, ou porta matriz, que pode ser rapidamente inserida na prensa.

Processo de estampagem - Base

A primeira ferramenta, de embutimento, simples. A matriz colocada em uma base e montada com uma guia fixa. A guia bem posicionada, de modo a passar apenas a espessura e o dimetro da chapa.

Processo de estampagem - Ferramenta de Embutimento

O segundo passo realizado pela ferramenta de estiramento. Esta ferramenta tem o objetivo de reduzir a pea estampada de 45 para 40 mm de dimetro. O copo centralizado por um guia fixado sobre a matriz. O puno montado sem prensa-chapas, pois a reduo pequena, perto da espessura da chapa.

Processo de estampagem - Ferramenta de Estiramento

Na fase seguinte utilizamos a ferramenta de estampagem de forma. Nesta operao, imprime-se uma geometria na pea. Nota-se que o puno est no lado inferior da matriz e possui extrator a fim de evitar que a pea fique aderida ao puno. Na matriz superior tambm h presena de um extrator cuja funo evitar que a pea permanea dentro da cavidade.

Processo de estampagem - Estampagem de Forma

Para finalizar o processo utilizamos a ferramenta de acabamento, a impresso de uma forma final mais complexa realizada.

Processo de estampagem - Ferramenta de Acabamento

Clculo de peas obtidas por estampagem cilndrica

O sucesso de uma operao de estampagem depende de diversos fatores, de entre os quais se conta a resposta mecnica do material. Dado que se trata de um processo que impe elevados nveis de deformao plstica, necessrio ter em conta os limites mximos dessa deformao para cada material. No caso geral da estampagem, o estudo da distribuio de deformaes e previso dos locais onde a probabilidade de ocorrncia de fratura do material ser maior constitui uma rea de investigao muito vasta. No caso particular da estampagem de peas cilndricas, possvel definir um parmetro relativamente simples, que permite planear as operaes de estampagem em segurana, no excedendo os limites de deformao plstica do material.

Estampagem mltipla

Sendo D_0 o dimetro inicial de um disco de chapa, e D_f o dimetro da pea cilndrica que queremos obter, em geral so necessrias vrias etapas de estampagem intermdias para que se consiga obter a pea com dimetro D_f sem que haja ruptura.

Estampagem mltipla - fases para obteno de uma pea cilndrica

A justificao para esta necessidade prende-se com o facto de que, caso se use redues de dimetro demasiado elevadas em cada etapa, ento a rea de chapa na qual o encostador atua elevada. Sendo assim, a fora exercida por este torna-se excessiva, provocando ruptura da chapa quando esta for deformada pelo puno. Normalmente esta ruptura d-se prximo do raio de curvatura da matriz. Desta forma, necessrio planear quer a dimenso inicial do crculo de chapa (tambm designado esboo, ou estampa) quer o nmero de etapas necessrias fabricao da pea. Para tal, comea-se por definir a dimenso inicial do crculo de chapa. Esta definio, no caso da estampagem cilndrica, comea por ser aproximada, pois baseada na geometria da pea e no leva em conta os elevados valores de deformao plstica; poderemos otimizar a dimenso do esboo recorrendo a mtodos mais precisos - simulao numrica, ou ensaios experimentais. A imagem seguinte d exemplos de clculo de dimetros iniciais para peas cilndricas de diversas geometrias.

Estampagem mltipla - clculo de dimetros de esboos circulares

Para que seja possvel avaliar a possibilidade de obter um determinado dimetro D_f a partir de um dimetro D_0 por estampagem cilndrica, definiu-se um parmetro, designado relao de estampagem ou coeficiente limite de estampagem - m. Este parmetro no mais do que a relao mxima entre o dimetro da pea na etapa n e o seu dimetro na etapa n-1. O parmetro m foi determinado para diversos materiais usados em operaes de estampagem,

pelo que possvel saber, dado o dimetro final da pea a obter, se possvel obt-lo em apenas uma etapa, ou se sero necessrias mais etapas. A tabela seguinte apresenta os valores de m para diversos materiais. Material Ao para estampagem m 1 etapa m 2 etapa e seguintes 0.6 0.8 0.75-0.8 0.75-0.80 0.80-0.85 0.75-0.80 0.85 0.75-0.80 0.85-0.90 0.80 0.90 0.80

Ao para estampagem profunda 0.55-0.6 Ao para carroaria automvel Ao inoxidvel Folha de flandres Cobre Lato Zinco Alumnio Duralumnio Nquel; monel; iconel 0.52-0.58 0.50-0.55 0.50-0.55 0.55-0.60 0.50-0.55 0.65-0.70 0.53-0.60 0.55-0.60 0.60-0.65

O clculo efetuado de forma simples. Dado o dimetro do esboo D_0, e o coeficiente m do material em causa, calcula-se o dimetro mnimo possvel de obter atravs da frmula D_1=m.D_0. Caso o dimetro D_1 seja igual ou menor ao dimetro pretendido, isso significa que possvel obter a pea em apenas uma etapa; caso seja maior, ento teremos de efetuar etapas adicionais. Neste ltimo caso, uma questo de continuar o clculo, partindo agora do dimetro obtido na 1 etapa: ser D_2=m.D_1, e assim sucessivamente, at que D_n (dimetro obtido na etapa n) seja menor ou igual ao dimetro pretendido. De salientar que, tal como a tabela anterior preconiza, os valores de m no so constantes em todas as etapas; em particular, na 1 etapa o valor de m o mais reduzido - significando por isso que na 1 etapa que se poder obter maior reduo de dimetro - enquanto que na 2 etapa e seguintes, esse valor aumenta. Tal significa que a reduo de dimetro possvel inferior.

Mtodos de estampagem mltipla

Estampagem direta Neste mtodo de estampagem, cada passo ou etapa obtida atravs da deformao do material na mesma direo que a etapa anterior. Estampagem inversa Neste mtodo, h inverso da direo da estampagem, isto , a cada passo o material estampado na direo inversa etapa imediatamente anterior.

A estampagem inversa muito usada, pois permite maiores deformaes em cada etapa. A fabricao de latas de bebida (alumnio) um exemplo onde se usa a estampagem cilndrica inversa.

S-ar putea să vă placă și

- Processo de Estampagem de ChapasDocument10 paginiProcesso de Estampagem de ChapasBrenda AmandaÎncă nu există evaluări

- Fabricação mecânica estampagemDocument9 paginiFabricação mecânica estampagemcharlesfranklinÎncă nu există evaluări

- Introdução à EstampagemDocument61 paginiIntrodução à EstampagemedpsousaÎncă nu există evaluări

- Processos de Fabricação EstampagemDocument25 paginiProcessos de Fabricação Estampagemrafaelescobar92Încă nu există evaluări

- Conformação de ChapasDocument16 paginiConformação de ChapasNícolas BrandãoÎncă nu există evaluări

- Estampagem: introdução e operações básicasDocument20 paginiEstampagem: introdução e operações básicasVictor Oliveira MirandaÎncă nu există evaluări

- EstampagemDocument9 paginiEstampagemTheodore BellÎncă nu există evaluări

- INCOMPLETE EstampagemDocument0 paginiINCOMPLETE EstampagemDouglas SilvaÎncă nu există evaluări

- Aulas 8 e 9 Estampagem PDFDocument62 paginiAulas 8 e 9 Estampagem PDFArnaldoeCrisPrimaveraÎncă nu există evaluări

- Estampagem e Conformação de ChapaDocument76 paginiEstampagem e Conformação de ChapaMarceloPintoRibeiroFilhoÎncă nu există evaluări

- Estudo de Caso - EstampagemDocument9 paginiEstudo de Caso - EstampagemLeticia HelalÎncă nu există evaluări

- ESTAMPAGEM Rev.01 (Modo de Compatibilidade)Document88 paginiESTAMPAGEM Rev.01 (Modo de Compatibilidade)Aldo CarvalhoÎncă nu există evaluări

- Processo de Estampagem FinalDocument74 paginiProcesso de Estampagem FinalhamiltonnovaisÎncă nu există evaluări

- EstampagemDocument19 paginiEstampagemmecanica2000Încă nu există evaluări

- Estampagem - Conformação Plastica Dos MetaisDocument31 paginiEstampagem - Conformação Plastica Dos MetaisNosgam SilvaÎncă nu există evaluări

- EstampagemDocument27 paginiEstampagemRodrigo Eduardo GomesÎncă nu există evaluări

- CPF P2 PDFDocument10 paginiCPF P2 PDFVinicius BolognaÎncă nu există evaluări

- Trabalho de EstampagemDocument17 paginiTrabalho de EstampagemLAURO AUGUSTOÎncă nu există evaluări

- Aula 04 - Estampagem Por Corte1Document56 paginiAula 04 - Estampagem Por Corte1Paulo Schmitz JuniorÎncă nu există evaluări

- EstampagemDocument38 paginiEstampagemCláudio QuinteiroÎncă nu există evaluări

- FORJAMENTODocument54 paginiFORJAMENTOMonize Garcia100% (2)

- Estampagem de Chapas11Document10 paginiEstampagem de Chapas11Borge MachocoÎncă nu există evaluări

- 10 PF EstampagemDocument14 pagini10 PF Estampagempablopinto290Încă nu există evaluări

- Conformação A FrioDocument6 paginiConformação A FrioGonçalo CostaÎncă nu există evaluări

- Aula 4-5Document9 paginiAula 4-5Richard RicardoÎncă nu există evaluări

- Conformação chapas finasDocument29 paginiConformação chapas finasAnselmo FabrisÎncă nu există evaluări

- Trabalho de RepuxoDocument7 paginiTrabalho de RepuxoTiomaneuÎncă nu există evaluări

- Quina GemDocument8 paginiQuina GemGerman Gomes Azevedo100% (1)

- Estampagem de Chapas FinasDocument5 paginiEstampagem de Chapas FinasZeca Boaventura NhachungueÎncă nu există evaluări

- EstampagemDocument51 paginiEstampagemFrederico Oliveira50% (2)

- Tudo sobre estampagem de chapasDocument20 paginiTudo sobre estampagem de chapasEduardo Ribeiro de AraujoÎncă nu există evaluări

- Ferramentas para conformação mecânica de chapasDocument25 paginiFerramentas para conformação mecânica de chapasandressa2276010Încă nu există evaluări

- 05 Aula - Processos de FabricaçãoDocument52 pagini05 Aula - Processos de FabricaçãoVinicius FonsecaÎncă nu există evaluări

- Repuxo: processo de fabricação de peças oco-volumétricasDocument9 paginiRepuxo: processo de fabricação de peças oco-volumétricasDenis NegraoÎncă nu există evaluări

- Aula 04 - Estampagem Por Dobramento1Document75 paginiAula 04 - Estampagem Por Dobramento1Paulo Schmitz JuniorÎncă nu există evaluări

- ForjamentodemoDocument35 paginiForjamentodemoitaloscarpattiÎncă nu există evaluări

- Estampagem: processos de corte, conformação e dobragemDocument20 paginiEstampagem: processos de corte, conformação e dobragemEliane Fabio MoreiraÎncă nu există evaluări

- Processos Fabrico 02Document21 paginiProcessos Fabrico 02gracaconceicaosobralÎncă nu există evaluări

- Estampagem de MetaisDocument37 paginiEstampagem de MetaisFabianoÎncă nu există evaluări

- Repuxo: processos e ferramentasDocument10 paginiRepuxo: processos e ferramentasStephanie MooreÎncă nu există evaluări

- Conformação Mecânica Aula 2Document53 paginiConformação Mecânica Aula 2Daniel De Oliveira FilhoÎncă nu există evaluări

- Projeto de Ferramentas de EstampagemDocument18 paginiProjeto de Ferramentas de EstampagemGabriel OcanhaÎncă nu există evaluări

- Conformação de chapas emDocument13 paginiConformação de chapas emEdgar GonzalezÎncă nu există evaluări

- Processo de Conformação MecânicaDocument36 paginiProcesso de Conformação MecânicaVitor Bruno GarciaÎncă nu există evaluări

- NOTAS DE AULA SOBRE FORJAMENTO E SUAS CLASSIFICAÇÕESDocument9 paginiNOTAS DE AULA SOBRE FORJAMENTO E SUAS CLASSIFICAÇÕESAnne FrancielleÎncă nu există evaluări

- Processo de conformação por estampagem: principais conceitos e aplicaçõesDocument5 paginiProcesso de conformação por estampagem: principais conceitos e aplicaçõesCarolai Fabris100% (1)

- Processos de Conformação de ChapasDocument37 paginiProcessos de Conformação de ChapasgiokniessÎncă nu există evaluări

- Processos de dobragem e calandragem na UERJDocument38 paginiProcessos de dobragem e calandragem na UERJneralregoneÎncă nu există evaluări

- MARCONDES (2009) Manufatura - CorteDocument6 paginiMARCONDES (2009) Manufatura - Cortesamuelsirtoli3356Încă nu există evaluări

- Capacidade elástica e operações de dobramento e repuxoDocument24 paginiCapacidade elástica e operações de dobramento e repuxoaguinaldo6690Încă nu există evaluări

- Projetando Um Shield Nodemcu Para Motor De Passo Usando O FritzingDe la EverandProjetando Um Shield Nodemcu Para Motor De Passo Usando O FritzingÎncă nu există evaluări

- Projetando Um Shield Nodemcu Para Conectar Uma Entrada Com Isolação Óptica Usando O FritzingDe la EverandProjetando Um Shield Nodemcu Para Conectar Uma Entrada Com Isolação Óptica Usando O FritzingÎncă nu există evaluări

- Projetando Um Shield Nodemcu Para Conectar Display De 7 Segmentos Usando O FritzingDe la EverandProjetando Um Shield Nodemcu Para Conectar Display De 7 Segmentos Usando O FritzingÎncă nu există evaluări

- Projetando Um Shield Nodemcu Para Conectar Um Shift Register Usando O FritzingDe la EverandProjetando Um Shield Nodemcu Para Conectar Um Shift Register Usando O FritzingÎncă nu există evaluări

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoDe la EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoÎncă nu există evaluări

- IG - 10-15 Instrução Do ExercitoDocument16 paginiIG - 10-15 Instrução Do ExercitoDAVIDSONÎncă nu există evaluări

- Treinamentos de ferramentas e resolução de problemasDocument48 paginiTreinamentos de ferramentas e resolução de problemasHenrique Fonseca100% (1)

- Prova Completa 19112011Document28 paginiProva Completa 19112011Gustavo Melo AndradeÎncă nu există evaluări

- Texto - Continuação - Manual NR29Document5 paginiTexto - Continuação - Manual NR29Homero HDLÎncă nu există evaluări

- Book Epi Cedae - 2018 - Versão Final PDFDocument210 paginiBook Epi Cedae - 2018 - Versão Final PDFThaysa Souza Mello100% (2)

- Moagem de cana: história, processos e automaçãoDocument23 paginiMoagem de cana: história, processos e automaçãoVanderson RiÎncă nu există evaluări

- Manual do Proprietário Rossi Ideal Parque AltoDocument67 paginiManual do Proprietário Rossi Ideal Parque Altocavalleri89Încă nu există evaluări

- Aula 12 - Fotoss+¡ntese C3-C4 e CAMDocument32 paginiAula 12 - Fotoss+¡ntese C3-C4 e CAMCatherine MenezesÎncă nu există evaluări

- Vdocuments - MX - Fispq Solda Exotermica Unisolda PDFDocument5 paginiVdocuments - MX - Fispq Solda Exotermica Unisolda PDFtstcarlosÎncă nu există evaluări

- Aula 10 - Elastômeros AtualDocument104 paginiAula 10 - Elastômeros AtualBruno BudimÎncă nu există evaluări

- conforme solicitado e atende ao limite máximo deDocument15 paginiconforme solicitado e atende ao limite máximo deJsk CabralÎncă nu există evaluări

- AULA 04 Química ENEM SimuladoDocument6 paginiAULA 04 Química ENEM SimuladoLucasBruxelÎncă nu există evaluări

- Document55e7080f7b9a8 PDFDocument55 paginiDocument55e7080f7b9a8 PDFSuelen DanielÎncă nu există evaluări

- Coulometria RelatorioDocument7 paginiCoulometria RelatorioAna Paula TeixeiraÎncă nu există evaluări

- Exercícios de Revisão Termoquímica 2º ANODocument2 paginiExercícios de Revisão Termoquímica 2º ANOPaulo MancinoÎncă nu există evaluări

- Fenômenos de transporte exercícios parte 1Document3 paginiFenômenos de transporte exercícios parte 1Diego santiago de limaÎncă nu există evaluări

- Determinacao Do Indice de RefracaoDocument8 paginiDeterminacao Do Indice de RefracaoMatheus Augusto CandidoÎncă nu există evaluări

- Materiais Compósitos EN 2814Document34 paginiMateriais Compósitos EN 2814Edvan AlmeidaÎncă nu există evaluări

- CalorimetriaDocument26 paginiCalorimetriaThaisStoskiÎncă nu există evaluări

- Pomada Caseira de ErvasDocument3 paginiPomada Caseira de ErvasDiego NovačekÎncă nu există evaluări

- Relatório 2 Determinação de Ácido AcéticoDocument20 paginiRelatório 2 Determinação de Ácido AcéticoDâmarys FariasÎncă nu există evaluări

- Argamassa Armada: Definição, Histórico e AplicaçõesDocument4 paginiArgamassa Armada: Definição, Histórico e AplicaçõesEmílio QueirozÎncă nu există evaluări

- Sinapses: Funções, Partes e TiposDocument3 paginiSinapses: Funções, Partes e TiposJanaínaÎncă nu există evaluări

- FISPQ Sabonete Liquido - SoftDocument6 paginiFISPQ Sabonete Liquido - SoftAnderson FragosoÎncă nu există evaluări

- Bioquimica BucalDocument15 paginiBioquimica BucalWédila Andrade100% (1)

- Apostila de Pa Carregadeira v2 - 0Document58 paginiApostila de Pa Carregadeira v2 - 0Fabio Junior Terraplam100% (3)

- Ficha de Segurança Química Óleo LubrificanteDocument5 paginiFicha de Segurança Química Óleo LubrificantekamiloÎncă nu există evaluări

- Questionário de Mec Materiais PDFDocument7 paginiQuestionário de Mec Materiais PDFIgor MedeirosÎncă nu există evaluări

- Trefilação de aramesDocument17 paginiTrefilação de aramesIsadora CotaÎncă nu există evaluări

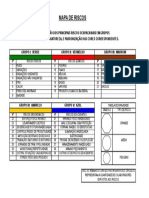

- Apêndice - Mapa de RiscosDocument1 paginăApêndice - Mapa de RiscosSuelly PinheiroÎncă nu există evaluări