Documente Academic

Documente Profesional

Documente Cultură

Apostila TQP

Încărcat de

msmauriciosantosTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Apostila TQP

Încărcat de

msmauriciosantosDrepturi de autor:

Formate disponibile

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

Tecnologia da Qualidade e Produtividade

www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

SUMRIO

1. ESTRUTURA DA MANUTENO PRODUTIVA TOTAL ( TPM ) 1.1. OBJETIVO GLOBAL DO TPM 1.2. TIPOS DE MANUTENO 1.3. TIPOS DE FALHAS 1.4. LIO DE PONTO NICO 2. FMEA - ANLISE DOS MDOS E EFEITOS DE FALHAS 2.1. DEFINIES 2.2. CURSOS DE AO PARA ANLISE 2.3. MTODOS SISTEMTICO PARA ANALISAR TODAS AS MANEIRAS EM QUE FALHAS OCORREM 3. PROPRIEDADES DO FMEA 3.1. TABELA DO FMEA 3.2. QUANDO INICIAR O FMEA 3.3. A UTILIZAO DO FMEA NAS ETAPAS DE DESENVOLVIMENTO DE PRODUTO 3.4. O OBJETIVO DO FMEA 3.5. COMPONENTES QUE DEFINEM A PRIORIDADE DE UMA FALHA 3.6. RPN ( RISK PRIORITY NUMBER ) MEDIDA DE RISCO 3.7. O PROCESSO DE CONDUO DO FMEA 3.8. PREENCHIMENTO DO FEMEA 4. NDICE DA MANUTENO 4.1. CONFIABILIDADE BAIXA 4.2. CONFIABILIDADE CURVA DA BACIA 4.3. MANUTENABILIDADE 4.4. EFICINCIA GLOBAL DO EQUIPAMENTO 4.5. CATEGORIAS DE QUEBRAS E DEFEITOS 4.6. DEFEITOS LATENTES 4.7. ATIVIDADES DOS PEQUENOS GRUPOS 5. SEGURANA 5.1. TRAVAMENTO DE FONTES DE ENERGIA 5.2. FOCO NA INVESTIGAO DE ACIDENTES 5.3. ESTATSTICAS DE ACIDENTES 6. OS SETE PASSOS DA IMPLEMENTAO DO TPM 6.1. LIMPAR INSPECIONAR 6.2. ELIMINAR FONTES DE CONTAMINAES 6.3. PROCEDIMENTOS DESEGURANA, LIMPEZA E LUBRIFICAO 6.4. TREINAMENTO EM INSPEO GERAL 6.5. APGS AUTNOMAS INSPEO E PROCEDIMENTOS 6.6. ORGANIZAO DO LOCAL DE TRABALHO 6.7. GERENCIAMENTO DOS EQUIPAMENTOS DE MANUTENUFATURA PELOS APGS www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 7. SMED DEFINIES 7.1. APLICAO DO SMED 7.2. A IMPORTNCIA DOS PADRES 7.3. ETAPAS DO PROCESSO DE IMPLANTAO DO SET-UP 7.3.1. VERIFICAR A ERGONOMIA E O LEIAUTE 7.3.2. ANALISAR O PROCESSO ATUAL 7.3.3. ENVOLVER AS PESSOAS 7.3.4. IMPLANTAR AS AES DE MELHORIA 7.3.5. REGISTRAR AS EVOLUES E INFORMAR 7.3.6. MONITORAR OS NOVOS PROCEDIMENTOS 7.3.7. ANLISE CRTICA 7.3.8. MELHORIA CONTNUA 7.3.9. CICLO DO PDCA 8. O LUBRIFICADOR 8.1. ORIGEM DO LUBRIFICADOR 8.2. O LUBRIFICADOR E A MANUTENO 8.3. PERFIL DO LUBRIFICADOR 8.4. ATITUDES DO LURIFICADOR 8.5. PROCEDIMENTOS DE SERVIOS DO LUBRIFICADOR NOS EQUIPAMENTOS 8.6. DISPOSITIVOS DE LUBRIFICAO PARA TRABALHAR COM LEO 8.6.1. PROPULSORA PNEUMTICA PARA GRAXA 8.6.2. BOMBA MANUAL DE GRAXA 8.6.3. PROPULSORA PNEUMTICA MANUAL DE GRAXA 8.6.4. BOMBA DE IMPACTO DE GRAXA 8.6.5. PROCEDIMENTO PARA ABASTECIMENTO DAS PROPULSORAS 8.7. EQUIPE DE APOIO AO LUBRIFICADOR 8.8. PLANEJAMENTO

www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

1. Estrutura do TPM

As indstrias funcionaram por muitos anos com o sistema de manuteno corretiva. Com isso, ocorriam desperdcios, retrabalhos, perda de tempo e de esforos humanos, alm de prejuzos financeiros. A partir de uma anlise desse problema, passou-se a dar nfase na manuteno preventiva. Com enfoque nesse tipo de manuteno, foi desenvolvido o conceito de manuteno produtiva total, conhecido pela sigla TPM (total productive maintenance), que inclui programas de manuteno preventiva e preditiva. A manuteno preventiva teve sua origem nos Estados Unidos e foi introduzida no Japo em 1950. At ento, a indstria japonesa trabalhava apenas com o conceito de manuteno corretiva, aps a falha da mquina ou equipamento. Isso representava um Custo e um obstculo para a melhoria de qualidade. Na busca de maior eficincia da manuteno produtiva, por meio de um sistema compreensivo, baseado no respeito individual e na total participao dos empregados, surgiu a TPM, em 1970, no Japo. Nessa poca era comum: a) Avano na automao industrial; b) Busca em termos de melhoria da qualidade; c) Aumento da concorrncia empresarial; d) Emprego do sistema jus-in-time; e) Maior conscincia de preservao ambiental e conservao de energia; f) Dificuldades de recrutamento de mo-de-obra para trabalhos considerados sujos, pesados ou perigosos; g) Aumento da gesto participativa e surgimento do operrio polivalente. Todas essas ocorrncias contriburam par o aparecimento da TPM. A empresa usuria da mquina se preocupa em valorizar e manter o seu patrimnio, pensando em termos de custo do ciclo de vida da mquina ou equipamento. No mesmo perodo, surgiram outras teorias com os mesmo objetivos. Os cinco pilares da TPM so as bases sobre as quais construmos um programa de TPM, envolvendo toda a empresa e habilitando-a para encontrar metas, tais como defeito zero, falhas zero, aumento da disponibilidade de equipamento e lucratividade. Os cinco pilares so representados por: a) eficincia; b) auto-reparo; c) planejamento; d) treinamento; e) ciclo de vida. Os cinco pilares so baseados nos seguinte princpios: www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 a) Atividades que aumentam a eficincia do equipamento. b) Estabelecimento de um sistema de manuteno autnomo pelos operadores. c) Estabelecimento de um sistema planejado de manuteno. d) Estabelecimento de um sistema de treinamento objetivando aumentar as habilidades tcnicas da pessoa. e) Estabelecimento de um sistema de gerenciamento do equipamento.

1.1. Objetivo Global do TPM

O objetivo global da TPM a melhoria da estrutura da empresa em termos materiais (mquinas, equipamentos, ferramentas, matria-prima, produtos etc.) e em termos humanos (aprimoramento das capacitaes pessoais envolvendo conhecimento, habilidades e atitudes). A meta a ser alcanada o rendimento operacional global. As melhorias devem ser conseguidas por meio dos seguintes passos: Capacitar os operadores para conduzir a manuteno de forma voluntria. Capacitar os mantenedores a serem polivalentes. Capacitar os engenheiros a projetarem equipamentos que dispensem manuteno, isto ; o ideal da mquina descartvel. Incentivar estudos e sugestes para modificao dos equipamentos existentes a fim de melhorar seu rendimento. Eliminar as seis grandes perdas: Perdas por quebra. Perdas por demora na troca de ferramentas e regulagem. Perdas por operao em vazio (espera). Perdas por reduo da velocidade em relao ao padro normal. Perdas por defeitos de produo. Perdas por queda de rendimento. Aplicar as cinco medidas para obteno da quebra zero: Estruturao das condies bsicas. Obedincia s condies de uso. Regenerao do envelhecimento. Sanar as falhas do projeto (terotecnologia) Incrementar a capacitao tcnica.

www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

1.2. Tipos de Manuteno

Manuteno Corretiva - Embora possa parecer ausncia de uma poltica de manuteno, a manuteno corretiva uma alternativa. O problema dessa poltica no est em fazer intervenes corretivas, mas em que sua aplicao requer enormes estoques de peas para suportar as sucessivas quebras, tornando o trabalho imprevisvel e, portanto, sem um plano capaz de equacionar os custos. Entretanto, levando-se em considerao a importncia do equipamento no processo, o seu custo e as conseqncias da falha, pode-se chegar concluso de que qualquer outra opo que no seja a corretiva pode significar custos excessivos. Em outras palavras, a manuteno corretiva a melhor opo quando os custos da indisponibilidade so menores do que os custos necessrios para evitar a falha, condio tipicamente encontrada em equipamentos que no influem no processo produtivo. Manuteno Preventiva - O termo manuteno preventiva muito abrangente e deve significar um conjunto de aes que visam prevenir a quebra. A manuteno preventiva est baseada em intervenes peridicas geralmente programadas segundo a freqncia definida pelos fabricantes dos equipamentos. Essa poltica, em muitos casos, leva a desperdcios, pois no considera a condio real do equipamento. O simples fato de a manuteno preventiva reduzir o risco de paradas no programadas devido a falhas no equipamento j a coloca como uma opo melhor do que a manuteno corretiva em mquinas ligadas diretamente ao processo. importante ressaltar que ela possui alguns pontos a serem considerados. O primeiro o fato de que a troca de um item por tempo de uso apenas pode ser considerada naqueles que sofrem desgaste. Outro ponto, mesmo nos itens que sofrem desgaste, a imprevisibilidade, ou seja, o ritmo de desgaste pode no ser uniforme e est sujeito a muitas variveis. Da mesma forma que possvel trocar uma pea ainda com muito tempo de vida, pode ocorrer falha antes do tempo previsto. Essa imprevisibilidade requer estoques de peas de reposio, elevando os custos relativos. Dohi et al. (2001) abordaram a questo do custo do estoque e apresentaram um modelo matemtico para otimizar a quantidade de mercadoria acumulada em aplicaes de manuteno preventiva. Alm do estoque elevado para cobrir a imprevisibilidade das falhas, a manuteno preventiva apresenta o inconveniente de intervenes muitas vezes desnecessrias, que reduzem a produtividade e elevam o custo operacional total. Entretanto, esse tipo de manuteno pode ser a melhor alternativa para equipamentos e/ou peas que apresentam desgaste em ritmo constante e que representam um custo baixo, em comparao com o custo da falha, sendo possvel prever estoques adequados e seguros. de variveis da mquina que possam prognosticar uma eventual falha. Com isso, a equipe de manuteno pode se programar para a interveno e aquisio de peas (custo da manuteno), reduzindo gastos com estoque e evitando paradas desnecessrias da linha de produo (custo da indisponibilidade). Por ser uma manuteno de acompanhamento, a preditiva exige uma mo-de-obra mais qualificada para o trabalho e alguns aparelhos ou

www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 instrumentos de medio. Seu aparente alto custo plenamente recompensado por seus resultados, situando-se mais prximo do ponto timo da relao custo-benefcio em equipamentos cuja parada traria grandes prejuzos ao processo e em que o custo do estoque de equipamento/ pea tambm elevado. A manuteno preditiva situa-se, portanto, no ponto do grfico de investimentos em manuteno como melhor retorno de disponibilidade com custos ainda compensadores. Aqui reside mais um dos mitos da manuteno citado por Cattini (1992), que afirma que, apesar do conceito envolvido na manuteno preditiva, ela pode ser utilizada com investimentos menores do que se imagina. Uma anlise mais profunda mostra que o custo pode variar muito, em funo das ferramentas e dos mtodos aplicados nas manutenes corretivas e preditivas. Ferramentas de gesto simples e baratas podem propiciar o emprego desses tipos de manuteno. Manuteno Autnoma - Pode-se entender por manuteno autnoma aquela que realizada pelos prprios operadores. Ela constitui-se em uma ferramenta muito eficaz de manuteno preventiva e preditiva, a um custo menor que o observado em outros instrumentos. Takahashi & Osada (1993) apresentaram a manuteno autnoma como uma forma de reduzir os custos com pessoal de manuteno e aumentar a vida til do equipamento, concentrando-se, basicamente, em limpeza, lubrificao, reapertos e inspeo diria. Hartmann (1992) colocou a reduo de custos e de falhas e a melhora do equipamento como os principais benefcios da manuteno autnoma, enfatizando que a reduo de custos reflexo da eliminao de pequenas paradas e da reduo do tempo de reparo, devido ao envolvimento constante do operador.

1.3. Tipos de Falhas

Tipos de Falhas De acordo com Nakasato (2001), a JIPM (Japanese Institute of Plant Maintenance) classifica a ineficincia em usinas metal-mecnicas dentro de 16 grandes perdas: 8 perdas relacionadas a equipamentos, como perda por falhas em equipamentos, perda por troca de servios, perda por troca de lminas de corte e gabaritos, perda por acionamento, perdas por pequenas paradas e operao em vazio, perda por velocidade, perda devido a defeitos e retrabalhos e perda por desligamento (desacionamento); 5 perdas relacionadas mo de obra, sendo perdas por controle, perdas por organizao inadequada, perdas por movimento, perdas por deficincia logstica e perdas por medies e ajustes; 2 perdas relacionadas a material: perdas de rendimento de material, perdas por moldes, ferramentas e gabaritos, perda relacionada a energia e perdas por desperdcio de energia. Conforme a aplicao da metodologia da MPT, a eliminao das perdas com o objetivo da maximizao do rendimento global pode obter resultados de produtividade, qualidade, custo, entrega, segurana, motivao.

www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 Definio Navarro (1999) definiu como falha a perda de aptido para cumprir uma determinada funo. Causas de falha Segundo Navarro (1999), a causa a origem imediata do fato observado ou analisado. Devem ser omitidas opinies, juzos etc. e deve-se responder pergunta: por que ocorre? Pensar que apenas uma causa origem do problema geralmente um raciocnio simplista e pr-concebido Trata-se de se esforar para encontrar todas as causas possveis e comprovar que realmente incidem sobre o problema. Devem-se contemplar tanto as causas internas como externas do equipamento analisado, o que se poderia classificar como causas fsicas e causas latentes ou de organizao, gesto etc. Enumerar as causas supe, em conseqncia, confeccionar uma listagem exaustiva de todas as possveis causas envolvidas na falha. A listagem assim obtida no d nenhuma informao sobre o grau de importncia e relao entre as mesmas. Por isso, o passo seguinte, antes de trabalhar na soluo, buscar relaes entre causas que permitem agrup-las e concaten-las. Isso permitir dar conta de que, talvez, a soluo de uma delas englobe a soluo de algumas das outras. A medio, com dados reais ou estimados da incidncia de cada causa sobre o problema ir permitir, em uma fase posterior, que se estabeleam prioridades. Trata-se, portanto, de ter quantificado cem por cento da incidncia acumulada pelas diversas causas. preciso estabelecer prioridades para encontrar a causa ou causas para as quais buscar solues para que desaparea a maior parte do problema. Para isso, o que realmente se faz designar probabilidades para identificar as causas de maior probabilidade (20% das causas geram 80% do problema). Modelo de ocorrncia de falhas De acordo com Navarro (1999), neste sentido podem se classificar as falhas atendendo a distintos critrios: a) Segundo se manifesta a falha: Progressivo - falha perceptvel ao longo de um determinado tempo, que vai se agravando, piorando, at que a parada seja inevitvel. Pode ser causada por falta de lubrificao, desgaste etc. Por exemplo, pode ir aparecendo um rudo estranho ou um cheiro de queimado, mas o equipamento continua funcionando. Sbito - Falha que se percebe na hora em que aparece o problema, que ocorre sem ser previsto, repentino e inesperado. Pode ser conseqncia de uma quebra de pea, queima etc. Por exemplo, um equipamento pra de repente, mas a causa conhecida. - Oculto - aquela falha que, por exemplo, pra o equipamento mas no se conhece a causa ainda. b) Segundo sua magnitude: - Parcial - a grandeza da falha parcial. No h perda total do equipamento. O conserto pode levar um tempo menor.

www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 - Total - Perda total do equipamento. No h condies de continuar ou consertar em pouco tempo para se evitarem paradas de produo. c) Segundo sua manifestao ou magnitude: - Paralisante: sbito e total - Parou inesperadamente e no funciona mais - Por degradao: progressiva e parcial - como no primeiro (evidente e progressiva). Vai havendo um desgaste e o defeito vai piorando gradativamente at parar o equipamento ou ser total. d) Segundo o momento de aparecimento: - Infantil ou precoce - quando, por exemplo, o equipamento ainda novo e vai apresentando falhas que no poderiam acontecer. Provvel problema de projeto, qualidade de peas, m instalao etc. e) Segundo seus efeitos: - Menor - Pequenas avarias, soluo do problema pode ser mais rpida e pode ter menor custo. - Significativo - mais grave, com maior perda de tempo e conseqentemente de produo e de custos - Crtico Com gravidade. A falha grave e perigosa, mas ainda pode ter conserto. - Catastrfico Total. Perda culminante. Desastroso. Por exemplo, um equipamento pega fogo ou quebra um eixo principal com conseqente quebra de todas as engrenagens e demais peas. A mquina no tem mais condies de funcionar e no tem conserto. f) Segundo suas causas: - Primrio: a causa direta est no prprio sistema. - Secundrio: a causa direta est em outro sistema. - Mltiplo: falha de um sistema por trs da falha de seu dispositivo de proteo. O modo de falha o efeito observvel atravs do qual se constata a falha do sistema. A cada falha se associam diversos modos de falha e cada modo de falha se gera como uma consequncia de uma ou vrias causas de falha, de maneira que um modo de falha representa o efeito pelo qual se manifesta a causa de falha. A avaria o estado do sistema por trs do aparecimento da falha. A metodologia para anlise e soluo de problemas, em geral, muito variada e costuma ser adotada por cada empresa em funo de suas peculiaridades. Anlise das falhas Quando h um histrico de falhas, com dados suficientes para determinar a confiabilidade, pode-se usar um dos dois caminhos: mtodos para medir e prever falha ou mtodos para acomodar falhas. Se no existirem dados estatsticos, recomenda-se utilizar os mtodos para prevenir falhas. Os mtodos para medir e prever falhas so adequados para estimativas de falhas no tempo atravs de representaes analticas. Esse enfoque, normalmente, se concentra em estudar cada componente constituinte do sistema, processando as informaes atravs de distribuies de probabilidade, determinando parmetros como taxa de falha, tempo mdio entre falha e parmetro de forma. Os mtodos para acomodar falhas apresentam um enfoque intermedirio entre os mtodos para medir e prever falhas e os mtodos para prevenir as falhas. So assim caracterizados porque, em princpio, admite-se a ocorrncia das falhas de alguns itens, mas procura-se diminuir o efeito dos mesmos sobre

www.dataway.com.br - dataway@dataway.com.br

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 a funo. Para tanto, possvel utilizar sistemas redundantes na forma de: redundncia ativa, redundncia passiva e sensores para detectar os efeitos denunciadores da existncia de modos de falhas que podem afetar a funo. Esse processo mais apropriado para projeto de sistemas ou subsistemas. Nesse caso recomendvel utilizar algumas ferramentas ou processos de anlise como: modelos confiabilsticos, critrios de redundncia, anlise dos modos de falhas e efeitos (FMEA - Failure Mode Effects Analysis), anlise dos modos de falhas, efeitos e criticidade (FMECA - Failure Mode Effects and Criticality Analysis), rvore de falha (FTA - Fault Tree Analysis).

1.4 Lio de ponto nico

Representa uma descrio simples e objetiva de uma instruo de trabalho, para que todos possam entend-la. Geralmente escrita a mo, sendo afixada em local apropriado (onde a tarefa est sendo executada).

www.dataway.com.br - dataway@dataway.com.br

10

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 Na elaborao de uma lio de ponto nico, trs tipos podem ser usados, em funo de seus objetivos, que so: Envolver conhecimento bsico Dar exemplos de problemas Dar exemplos de melhorias Quem pode preparar a lio de ponto nico? Operadores Tcnicos Engenheiros Pessoal de escritrio Gerentes Segurana Exemplo: Operao para desencaixar uma mangueira

1 PASSO: Com uma das mos, segurar firmemente a mangueira na altura da abraadeira.

2 PASSO: Com a outra mo, puxar o anel de encaixe para baixo, no sentido da seta, sempre na direo do cano de distribuio.

3 PASSO: Puxar levemente a mangueira para cima e, pronto, a mangueira j estar desencaixada.

www.dataway.com.br - dataway@dataway.com.br

11

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

2. FMEA - Anlise dos Modos e Efeitos de Falha

2.1 Definio

Tcnica auxiliar no desenho de sistemas, projetos, processos e/ou servios. Tcnica utilizada para definir, identificar e eliminar falhas, problemas ou erros potenciais ou conhecidos do sistema, projeto, processo e/ou servio antes que eles cheguem ao usurio. Um FMEA propriamente conduzido fornece informaes auxiliares na reduo do risco operacional de sistemas e para evitar que falhas/erros cheguem ao usurio.

2.2 Cursos de Ao p/ Anlise

Usar Dados Histricos-falhas podem ser definidas atravs da anlise de dados similares relativos produtos e/ou servios, garantias, reclamaes de clientes, etc. Usar Tcnicas Matemticas-falhas identificadas atravs de inferncia estatstica, modelagem matemtica, simulaes e estudos de confiabilidade.

2.3 Mtodo sistemtico para analisar todas as maneiras em que falhas podem ocorrer

As falhas devem ser analisadas quanto a: a) efeito, b) gravidade, c) ocorrncia (frequncia) d) facilidade de deteco. e) FMEA identifica aes corretivas que previnam a ocorrncia de falhas.

3. Propriedades do FMEA

Identifica modos de falha conhecidos e potenciais Identifica causas e efeitos de cada modo de falha Prioriza modos de falha de acordo com o RPN (risk priority number), produto da frequncia de ocorrncia, severidade e deteco Elenca aes corretivas

www.dataway.com.br - dataway@dataway.com.br

12

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

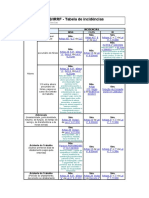

3.1 Tabela do FMEA

3.2 Quando iniciar o FMEA?

Assim que informaes sobre o sistema, processo, etc., estiverem disponveis (atravs, p.ex., de QFD ou pesquisa de mercado) Mais especificamente: Quando do desenho de novos projetos, produtos, etc. Quando da modificao de proj/prod j existentes. Quando da melhoria de proj/prod j existentes.

3.3 A utilizao do FMEA nas etapas de desenvolvimento de produto

www.dataway.com.br - dataway@dataway.com.br

13

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 3.3.1 Distribuio das tarefas de preenchimento do FMEA mediante tempo limitado

3.4 O objetivo do FMEA

Identificar e prevenir problemas potenciais e/ou conhecidos antes que eles cheguem aos usurios Problemas tm diferentes prioridades Em sua essncia, o FMEA consiste na determinao das prioridades

3.5 Componentes que definem a prioridade de uma falha

a) Ocorrncia (O) a frequncia de incidncia da falha. b)Severidade (S) gravidade (em termos de efeito) da falha. c) Deteco (D) capacidade de detectar a falha antes que ela chegue ao usurio.

3.5.1. Escala para Ocorrncia (O)

www.dataway.com.br - dataway@dataway.com.br

14

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

3.5.2. Escala para a deteco ( D )

3.5.3. Escala para Severidade ( S )

3.6 RPN (Risk Priority Number) Medida de Risco

RPN= O x S x D Falhas devem ser analisadas sempre que tiverem RPN > 50. Lgica de determinao do ponto de corte: a) deseja-se atuar sobre 95% das falhas apontadas no FMEA; b) O valor mximo de RPN (10 x 10 x 10) = 1000; c) 95% de 1000 950. 1000 - 950 = 50. Assim, 50 o ponto de corte para anlise.

www.dataway.com.br - dataway@dataway.com.br

15

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

3.7 O Processo de Conduo do FMEA

Selecione a equipe Elabore o diagrama funcional de blocos (sistema/projeto) e/ou fluxograma de processo (processo/servio). Priorize: priorizao pode ser definida pelo cliente, pela gerncia ou pela prpria equipe. Colete dados -nesta etapa, a equipe comea o preenchimento da tabela do FMEA. Anlise -pode ser quantitativa ou qualitativa. Algumas ferramentas so brainstorming, anlise de causa-e-efeito, CEP, modelagem matemtica, simulao, etc. Resultados -baseados na anlise dos dados. Quantifique a severidade, ocorrncia e deteco. Confirme / avalie / mea -avalie se a situao est melhor, igual ou pior, comparada ao estado inicial. Repita o procedimento -o objetivo promover a melhoria contnua, eliminando ou minimizando todas as falhas.

www.dataway.com.br - dataway@dataway.com.br

16

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

3.8 Preenchimento da tabela do FMEA

(1) No do FMEA - para efeitos de arquivo e rastreabilidade (2) Identificao do item (3) Modelo / Produto - especifique o produto e o modelo em estudo (4) Departamento responsvel - departamento, seo ou grupo responsvel (5) Preparado por: - nome e ramal do engo responsvel pelo FMEA. (6) Data de concluso - data em que o produto ser passada manufatura (7) Data do FMEA - data de incio do estudo. (8) Equipe - nomes e departamentos da equipe de trabalho. (9) Data de reviso do FMEA - indique a data e nmero da ltima reviso. (10) Funo de Projeto - indique nome / no do item em estudo, da maneira como aparece no projeto. Indique tambm a funo do item, de maneira breve. Itens com mais de uma funo (c/ diferentes modos de falha) so listados separadamente. (11) Modo potencial de falha - falha no atendimento a demanda de projeto. Liste todos os modos de falha por item ou funo, inclusive aqueles decorrentes de condies especiais de operao. Use experincia e dados histricos. Alguns modos de falha so: vazamento, fratura, oxidao, curto-circuito, fissura, deformao, entre outros. (12) Efeito potencial da falha so efeitos percebidos pelos usurios internos ou externos. podem ser percebidos a nvel de sistema, subsistema ou componente, devendo ser indicados como tal. ex.: componente quebra por fratura, causando vibrao no conjunto e operao intermitente do sistema. alguns efeitos potenciais de falha: instabilidade, aspecto desagradvel, inoperao, operao intermitente, rudo, etc. (13) Caracterstica crtica identifique com um S (sim) ou N (no) se um item potencialmente crtico. itens crticos so aqueles que: afetam a segurana de operao do equipamento; tm potencial de comprometer o atendimento s normas previstas na legislao; www.dataway.com.br - dataway@dataway.com.br

17

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 itens crticos podem ser dimenses, ferramentas, processos, etc. (14) Severidade - avalie a severidade do efeito listado na coluna anterior utilizando a escala anteriormente apresentada. (15) Causa potencial da falha - identificao da raiz do problema. A causa potencial uma deficincia no projeto que resulta em um modo de falha. O objetivo listar todas as causas/mecanismos de falha percebidos pela equipe. Ex. de causas: especificao incorreta de material, sobrecarga, falta de lubrificao, exposio excessiva ao ambiente, erro de montagem, etc. Ex. de mecanismos: fadiga, escoamento, instabilidade elstica, deformao lenta, etc. (16) Ocorrncia - avalie a probb de ocorrncia da causa/mecanismo usando a escala anteriormente apresentada. (17) Mtodo de deteco - diz respeito s atividades de validao, verificao e preveno planejadas que asseguram a robustez do produto relativamente ao modo / mecanismo de falha em questo. No caso de nenhum mtodo planejado detectar o modo de falha, o novo mtodo deve ser listado nas aes recomendadas. (18) Deteco - estimativa da habilidade dos controles atuais em detectar modos potenciais de falha antes do comp/subsist ser liberado p/ produo. Use a escala anteriormente apresentada. (19) RPN - medio do risco que permite priorizar as aes de correo e melhoria. (20) Ao recomendada - dirigidas aos itens de maior RPN. alteraes no projeto reduzem Severidade e Ocorrncia. aes dirigidas s etapas de verificao reduzem a probb de no-deteco do modo. exemplos de aes recomendadas: rever desenho de partes do projeto, rever especificaes de materiais, rever planos de teste, usar DOE, etc. (21) Responsvel / Data Concluso - identificar grupo ou indivduo responsvel pela ao recomendada, bem como deadline para concluso. (22) Ao tomada - descrever brevemente as aes de correo/melhoria implantadas e data de implantao. (23) Resultados da Ao - antes de efetuar as aes corretivas, estima-se os valores futuros de Severidade, Ocorrncia e Deteco. No caso de nenhuma ao prevista, as colunas permanecem em branco. (24) Assinaturas.

4. ndices da Manuteno

MTTR (Mean time to repair): Tempo mdio para reabilitar uma mquina/equipamento, para condies pr-determinadas (quanto menor for esse tempo, melhor ser o resultado). MTBF (Mean time between failure): Tempo mdio entre ocorrncias de falhas (quanto maior, melhor).

www.dataway.com.br - dataway@dataway.com.br

18

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 R&M - Reliability & Maintenability: Anlise de tcnicas de Confiabilidade e de Manutenabilidade. FMEA (Failure modes and effects analisys): Anlise dos modos de falha e seus efeitos. Histrico de falhas do equipamento: Descrio detalhada das falhas anteriores do equipamento, com base em fichas de acompanhamento atualizadas. Tcnicas de soluo de problemas: Buscam analisar um problema e encontrar solues viveis.

4.1 Confiabilidade Baixa

Aumento dos custos com garantia da qualidade (custos da no conformidade), que so perdas sem retorno. Menor satisfao de cliente, devido a entrega de produtos defeituosos, ou fora do prazo, ou que exigem retrabalho. Decrscimo da fidelidade do cliente, em funo de erros acumulados, no passado e no presente, gerando mecanismos de desconfiana. Impacto de diminuio nas vendas futuras, na competitividade da empresa e, consequentemente, no seu lucro.

4.2 Confiabilidade - Curva da bacia

a probabilidade da mquina/equipamento operar continuamente, sem falhar, por um intervalo de tempo, sob condies pr-determinadas.

www.dataway.com.br - dataway@dataway.com.br

19

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

4.3 Manutenabilidade

uma caracterstica do projeto, instalaes e operao. Normalmente expressa como a probabilidade de uma mquina / equipamento poder ser reabilitada, a uma certa condio de operao, num intervalo de tempo pr-determinado, quando a manuteno feita de acordo com os procedimentos. Representa uma medida do grau de facilidade para se fazer manuteno, ou reparar um item (mquina /equipamento), freqentemente chamada de Tempo mdio para reparo (MTTR). Disponibilidade: a porcentagem do tempo que uma mquina / equipamento est disponvel para uso e produo. Robustez: representa uma pequena variao do funcionamento de um equipamento, na presena de rudo, que provoca algum tipo de perda. Rudo = fonte de variao, que normalmente est fora de controle, apesar de at poder ser conhecida.

4.4 Eficincia Global do equipamento

www.dataway.com.br - dataway@dataway.com.br

20

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

4.5 Categorias de quebras e defeitos

Perda espordica: Os defeitos ocorrem subitamente, ou uma pea do equipamento para de forma imprevista. A raiz da causa usualmente fcil de localizar, por ser identificvel. Perda crnica: Esse tipo no ocorre repentinamente. H, usualmente, mais de um tipo de causa (causas aleatrias), o que torna difcil identificar a causa raiz, pois h uma combinao das causas. Elas ocorrem, geralmente, por queda na confiabilidade do equipamento, devido a: projeto, manufatura, instalao, operao e manuteno. Defeitos por desateno: Problemas que no podem ser detectados facilmente. Problemas no considerados significativos, para contribuir com defeitos e falhas (paradas ligeiras, pequena queda de velocidade, retrabalho, etc). Porque considerar defeitos de desateno como uma prioridade?: Parar o efeito bola de neve do acmulo de defeitos. Buscar a causa raiz. Eles se desenvolvem em defeitos crticos. Diminuio do ciclo de vida do equipamento. Deteriorao do equipamento: Natural: Corroso fsica que ocorre sempre que o equipamento usado e mantido apropriadamente. Forada: Deteriorao aumentada, por negligncia, (perda de leo, no monitoramento e reparo, etc).

www.dataway.com.br - dataway@dataway.com.br

21

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

4.6 Defeitos latentes

So problemas de causa oculta e que provocam deteriorao. Podem ser: _Fsicos: No so visveis, esto ocultos, cobertos de sujeira, manchas, etc, ou necessitam alguma montagem para serem percebidos. Psicolgicos: Ignorados, por perda de interesse ou habilidade, indiferena dos operadores e da manuteno, ou erro de julgamento do defeito.

4.7 Atividades dos Pequenos Grupos

1) Medir e eliminar tendncias de deteriorao: Monitoramento Coleta de dados Anlises estatsticas 2) Assegurar que o equipamento seja mantido no nvel ideal de operao: Condio atual (a ser melhorada) Aes de melhoria Condio futura (ideal) 3) Eliminar problemas que afetem a produtividade e a qualidade: Detectar perdas e outros problemas Atac-los e elimin-los

5. Segurana

A implantao deve proporcionar um ambiente mais agradvel e, tambm, maiores nveis de segurana. Identificao de inseguranas Criao de condies favorveis Travamento de fonte de energia, Diagnstico de pontos que necessitem travamento Construo dos travamentos Operacionalizao dos travamentos

5.1 Travamento de fontes de energia

Objetivo: Fazer com que a mquina, equipamento ou sistema, permaneam no Estado

www.dataway.com.br - dataway@dataway.com.br

22

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 Zero Energia, anulando toda a energia que se encaminha para a mquina e que permanea em seu interior. Tipos de energia que podem causar acidentes, durante servios ou manuteno de mquinas e equipamentos: eltrica, hidrulica, pneumtica, trmica, entre outras. Exemplos de sistemas de bloqueio:

5.2 Foco na investigao de acidentes:

Preveno da reocorrncia. Identificao das condies que poderiam causar outros acidentes. Identificar vulnerabilidades no sistema de gesto de segurana. Demonstrao de compromisso com segurana. Elevao da confiabilidade dos colaboradores na segurana do processo.

5.3 Estatsticas de acidentes

Estatsticas mundiais de segurana 2003 (Fonte: OIT) 2 milhes de mortes e 250 milhes de acidentes do trabalho 160 milhes de doenas profissionais US$ 1,25 trilho de prejuzo com acidentes de trabalho e doenas ocupacionais

www.dataway.com.br - dataway@dataway.com.br

23

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 Acidentes Brasil Grave nos setores agrcola e indstria extrativa (uso de tecnologias antigas e distncia da fiscalizao), com tendncia de queda na indstria de transformao (melhoria da gesto). 2000: mais de 363.000 acidentes de trabalho. 2001: 340.000 acidentes de trabalho e 2.557 mortes em acidentes. 2002: 387.000 acidentes de trabalho. Gastos com acidentes Brasil: Gastos com pacientes de doenas ocupacionais = R$ 26 bilhes/ano, que corresponde ao equivalente a 2,2% do Produto Interno Bruto (PIB) no ano de 2001. Brasil: R$ 89 mil gastos pelas empresas no primeiro ano de afastamento (encargos sociais, complementao salarial, pagamento ao funcionrio substituto). Japo: atingiu o auge na dcada de 70 e a Austrlia: auge na dcada de 80. EUA: 650 mil novos casos (1998) - 2/3 das ausncias ao trabalho, a um custo de US$ 15 a 20 bilhes (OMS).

6. Os sete passos da implementao do TPM

1 - Limpar inspecionar 2 - Eliminar fontes de contaminao 3 - Procedimento de segurana, limpeza e lubrificao 4 - Treinamento em inspeo geral 5 - APG autnoma - inspeo e, tambm,procedimento 6 - Organizao do local de trabalho e Housekeeping (5S) 7 - Gerenciamento dos equipamentos, pelas APGs

6.1 Limpar inspecionar

Sujeira acarreta quebra de mquina. Limpeza deve ser feita, de maneira criteriosa, por todo o time, de forma autnoma, com os utenslios adequados. Detectar inconvenincias e fontes de sujeira (poeira, resduos,contaminaes, etc). Utilizar os sentidos e resolver aquilo que for possvel, como, por exemplo: vazamentos, partes soltas, parafusos espanados.etc Conhecer a rea de trabalho, da melhor maneira. Identificar problemas gerais do equipamento. Reconhecer problemas de segurana no trabalho.

www.dataway.com.br - dataway@dataway.com.br

24

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

6.2 Eliminar fontes de contaminao

Contaminao esconde defeitos que causam paradas e problemas de qualidade, alm de causar riscos de segurana no trabalho. Limpeza mais difcil e demorada se voc no eliminar a fonte do problema (causa). O pessoal abdicar do princpio limpar inspecionar, se no houver melhorias visveis e objetivas. Melhorar o acesso para facilitar a limpeza e realizar melhorias nos equipamentos. O diagrama espinha de peixe pode ser til neste passo.

6.3 Procedimentos de segurana, limpeza e lubrificao

Elaborar e documentar procedimentos, instruindo os funcionrios, pois seu uso facilita a melhoria contnua de nossos trabalhos e dos colegas. Tais procedimentos devem envolver: limpeza, inspeo, lubrificao, informaes adicionais, plano grfico das mquinas e layout da rea (atual e ideal vivel). Deve-se reconhecer a importncia da estatstica: mais de 70% das falhas dos equipamentos so atribudas lubrificao incorreta. Ter em mente: Como tornar os procedimentos mais efetivos, com menos desperdcio.

6.4 - Treinamento em inspeo geral

Causas de deteriorao acelerada, como fadiga Noes de dispositivos hidrulicos Noes de tubos, tanques e vlvulas Noes de preveno de vazamentos e vedao Noes de guias e engrenagens Noes de rolamentos e fusos Noes de dispositivos eltricos Noes de dispositivos pneumticos

6.5 APGs autnomas Inspeo e procedimentos

Uso da viso, para inspees que envolvam testes e anlises visuais (exemplos: corroses, aderncias, manchas, vazamentos, escrias, etc) Uso da audio, para detectar rudos estranhos (usualmente ocorrem quando o equipamento tem peas trincadas, quebradas, desapertadas, folgas, etc) Uso do tato, para detectar vibraes e aquecimento (ocorrem quando se tem peas soltas, erros de montagem, desgaste de peas, atrito, etc)

www.dataway.com.br - dataway@dataway.com.br

25

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 Uso do olfato para detectar cheiros estranhos (exemplos: produtos txicos e cidos)

6.6 Organizao do local de trabalho

Voc decide o que a organizao significa para voc, em funo de seu comprometimento. Seja responsvel e mantenha sua rea organizada. Elimine o que voc no utiliza e organize o resto. Utilize-se sempre de instrues de trabalho, procedimentos e lies de ponto nico.

6.7 - Gerenciamento dos equipamentos de manufatura pelas APGs

Coleta de dados (paradas, causas, tempos de preparao, ajustes, etc), para clculo e anlise do OEE, permitindo futuras aes de melhoria. Fotografar e/ou filmar o depois (melhorias implantadas), para podermos comparar com o antes. Essas fotos devem ficar expostas em local onde todos possam ver, devendo ai ficar por tempo no muito longo (exigem renovao constante). Objetivo maior: Melhorar a confiabilidade e a manutenabilidade, dos atuais equipamentos, e tambm dos futuros. Correlacionar esta etapa com o Kaizen (Melhoria contnua) e com o Ciclo PDCA de Deming (Plan, Do, Check, Action), ou seja: Planejar, Fazer, Controlar, Agir.

7. SMED Definies

SMED (Single minute exchange of die) = Troca rpida de ferramenta, mtodo revolucionrio de reduo de tempos de preparao de mquinas, iniciado em 1950 na Mazda, Japo, com Shigeo Shingo. Consiste em avaliar as atividades de uma operao de troca da mquina, identificando quais operaes podem ser feitas com a mquina em operao (como transporte e preparao do ferramental) e quais necessitam de paralisao (como colocao do ferramental), e separar essas atividades, com o objetivo de reduzir o setup. Tempo de troca: o tempo necessrio, na preparao de uma mquina, para a troca de modelos, sendo contado desde a ltima pea do modelo A, at a primeira pea do modelo B, com qualidade. Troca rpida: Reduo do tempo de troca de ferramenta, para menos de 10 minutos, por meio da anlise e otimizao das atividades internas e externas.

www.dataway.com.br - dataway@dataway.com.br

26

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

7.1 Aplicao do SMED

1) Coletar dados (observaes) e estabelecer metas; 2) Separar atividades internas das externas, convertendo as atividades internas em externas; 3) Otimizar as atividades, internas e externas.

7.2 A importncia dos padres

Os padres so extremamente teis, pois: Servem de referncia, para anlise e operao Servem de base para treinamento Orientam o foco de gerenciamento Controlam a variabilidade

7.3 Etapas do processo de implantao do set-up

A nica meta que importa para a organizao o seu lucro. No entanto, em se tratando do set-up, preciso saber onde a organizao est para saber aonde se quer chegar. A meta para reduo de horas paradas se refere a um indicador de desempenho, que deve ser monitorado e seu resultado eventualmente melhorado.No entanto, a meta a ser estabelecida deve ser factvel e acompanhada de um prazo. Deve tambm apontar um responsvel direto

www.dataway.com.br - dataway@dataway.com.br

27

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 por sua implantao/ execuo e relacionar quais aes sero tomadas para garantir seu sucesso. A definio destes itens, importantes para os indicadores de desempenho estabelecidos como meta de reduo, atenderia ento o que preconiza outra ferramenta importante para a gesto da empresa: o planejamento estratgico. 7.3.1 Verificar a ergonomia e o leiaute Muitos processos apresentam baixa eficincia e qualidade por serem realizados de maneira complexa. Quando a ergonomia das pessoas est prejudicada em funo da maneira como a atividade deve ser feita, h fadiga e queda gradativa no rendimento. Da mesma forma, a disposio das mquinas e equipamentos sem que seja observado o leiaute adequado pode causar perda excessiva de tempo em transportes internos ou ainda problemas relacionados segurana do trabalho. Neste caso, recomenda-se analisar as plantas baixas das reas envolvidas para obter os melhores resultados com relao alterao do leiaute. Sobretudo, fundamental observar tambm que nenhuma alterao no processo deve ser introduzida para a reduo do tempo de set-up se houver implicaes para a segurana e/ou sade dos funcionrios. 7.3.2 Analisar o processo atual Primeiramente, recomenda-se que o processo atual seja filmado e cronometrado, a fim de facilitar a comparao com o processo implantado aps as alteraes propostas. Em seguida, deve-se verificar quais atividades so realizadas atualmente e dividi-las em set-up Interno e Externo. Shingo (2000) sugere ainda que aps a determinao das atividades de set-up Interno e Externo, nova anlise deve ser feita. Algumas atividades que aparentemente seriam realizadas somente com a mquina parada (setup Interno) podem ser alteradas de forma a serem transformadas em set-up Externo. Esta reavaliao pode consistir numa completa alterao do processo, sendo necessria, consequentemente, a reedio da norma para o seu procedimento. Aps a separao das atividades em set-up Interno e Externo, torna-se mais fcil verificar quais atividades no agregam valor ao produto, so desnecessrias ou redundantes. A partir da, fundamental que estas atividades sejam descartadas, pois representam perdas e uma restrio para o processo. Tambm importante considerar o tempo em que mquinas e equipamentos ficam em manuteno (preventiva e corretiva), bem como na colocao do novo servio nas mquinas, pois grande parte do tempo do set-up gasto com estas atividades.

7.3.3 Envolver as pessoas

Certamente um processo melhorado a partir da reduo do tempo de set-up ir beneficiar a

www.dataway.com.br - dataway@dataway.com.br

28

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 empresa e seus clientes. No entanto, um dos mais importantes componentes do processo tambm ser beneficiado com a implantao da ferramenta set-up: os funcionrios. As melhores ideias para a reduo do tempo de set-up geralmente so obtidas dos operadores e supervisores que esto diretamente envolvidos no processo. Sendo assim, envolv-los no processo de implantao da ferramenta set-up no s uma forma de demonstrar a importncia que estas pessoas possuem para o bom funcionamento do sistema, mas tambm de compromet-los com a eficcia da implantao das mudanas propostas. 7.3.4 Implantar as aes de melhoria A etapa de anlise e sugestes, como citado anteriormente, deve contar com a participao de todos os envolvidos no processo em questo. Recomenda-se que os participantes tenham liberdade para emitir todas as opinies e comentrios que acharem pertinentes, para que no final sejam definidas as sugestes de melhoria. Tendo feito isto, as sugestes devem ser implantadas. Porm, importante que no incio dos trabalhos, de acordo com o mtodo proposto, haja um perodo de adaptao e treinamento de acordo com as alteraes. Nesta fase importante tambm o acompanhamento de gestores das reas de Qualidade e Segurana. Quando houver a concordncia de todos quanto s alteraes propostas e a adaptao ao novo processo, deve-se novamente filmar e cronometrar o processo alterado de forma que seja possvel visualizar mais facilmente as diferenas e os benefcios entre o processo anterior e o processo aps a alterao. 7.3.5 Registrar as evolues e informar Naturalmente, busca-se primeiramente obter os dados quantitativos da evoluo do processo, o que fundamental para aferir a eficincia na implantao das alteraes propostas. Mas necessrio tambm que esta evoluo seja do conhecimento de todos. Os dados obtidos devem ser publicados a todos e, no caso das pessoas que participaram diretamente da proposta de mudana, convm reuni-las para debater os resultados alcanados. Porm importante debater tambm sobre os ganhos qualitativos do processo, que podem no ser passveis de avaliaes objetivas. A Qualidade Total est em tudo o que se faz, e no apenas no que a empresa obtm como resultado do processo. Deve-se, portanto, levar em considerao os resultados de longo prazo, como a satisfao dos funcionrios quanto melhoria na ergonomia e qualidade de vida no trabalho, redues no ndice de absentesmo e rotatividade de pessoal. Vale lembrar que a Qualidade Total estabelece que estes benefcios devem fazer parte da poltica da qualidade de todas as empresas e que as melhorias que tm como objetivo somente aferir ganhos no processo podem ser inconsistentes e insustentveis num longo prazo.

www.dataway.com.br - dataway@dataway.com.br

29

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 7.3.6 Monitorar os novos procedimentos As alteraes propostas e implantadas devem ser plenamente absorvidas por todos os envolvidos, sob o risco de que as atividades que passaram por alteraes a fim de que seu tempo de set-up fosse reduzido voltem a ser realizadas da maneira anterior. A fim de se evitar isto, convm reunir periodicamente a equipe, com finalidades motivacionais e de treinamento quanto ao mtodo proposto. Tambm recomendvel fazer com que esta equipe sinta-se importante, por meio do reconhecimento de que estas pessoas so agentes de mudana e um exemplo para a reduo do tempo de set-up em outras atividades. Garantir a continuidade destas aes garantir tambm os ganhos contnuos com a ferramenta set-up. 7.3.7 Anlise crtica QUADRO 1 - ANLISE CRTICA DO PROCESSO DE IMPLANTAO DA FERRAMENTA SET-UP

www.dataway.com.br - dataway@dataway.com.br

30

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815

www.dataway.com.br - dataway@dataway.com.br

31

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 7.3.8 Melhoria contnua A melhoria contnua parte essencial de qualquer processo. Tendo alcanado xito na reduo do tempo de set-up numa atividade, podem ser estabelecidas novas metas de reduo, pois como o ganho no tem limite, um processo de otimizao contnua possvel. importante analisar se possvel realizar novas alteraes no processo em que o set-up foi implantado ou partir para o prximo processo, identificando novas restries que possam ser eliminadas por meio da reduo do tempo de set-up. Com base no que foi observado nas etapas acima, pode-se concluir que o processo de implantao da ferramenta set-up assemelha-se muito com outras ferramentas largamente utilizadas para a gesto dos processos. Percebe-se que a ferramenta Metodologia para Anlise e Soluo de Problemas (MASP) poderia ser utilizada como apoio para a reduo do tempo de set-up, pois em certos casos o processo em questo pode representar uma sria restrio ao sistema, com muitas complexidades e empecilhos que podem fazer com que determinados problemas tenham que ser resolvidos antes que os esforos sejam concentrados unicamente na reduo do tempo de set-up. Da mesma forma, o ciclo de implantao da ferramenta set-up lembra o ciclo PDCA, que foi largamente divulgado por William Edwards Deming como uma ferramenta para gerenciamento de processos ou sistemas e que representa a sequncia das atividades necessrias para a melhoria contnua. 7.3.9 ciclo PDCA: P (Plan - planejar): anlise da situao atual da rea a ser estudada, seguida de um plano de ao; D (Do - fazer): implantao do plano de ao; C (Check - checar): avaliao da situao aps ter implantado o plano de ao, verificando se os resultados esperados foram atingidos; A (Act - agir): se a mudana foi bem sucedida, ela deve ser consolidada e padronizada. reconhecido que a melhoria contnua ocorre quanto mais aplicado for o ciclo PDCA, pois otimiza a execuo dos processos, o aumento da produtividade e a reduo dos custos. A aplicao do ciclo PDCA durante o processo de reduo do tempo de set-up garante que o caminho que foi estabelecido seja seguido, eliminando as eventuais possibilidades de desvios durante sua execuo.

8. O Lubrificador

O homem-chave de toda a lubrificao o LUBRIFICADOR, antigamente tratava-se de um profissional extremamente desvalorizado. www.dataway.com.br - dataway@dataway.com.br

32

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 At pouco tempo, o lubrificador era aquele profissional considerado o faxineiro esforado ou o mecnico que no deu certo. Felizmente este quadro est mudando, pois hoje o lubrificador considerado pea chave nas estruturas de manuteno que tm enfoque proativo. Atualmente h rgos internacionais (ICML) e nacionais (Abraman e Nria Brasil) que j esto certificando profissionais com um perfil diferenciado, valorizando esses rofissionais. A necessidade de utilizar um profissional de lubrificao ou no vem da conscincia que a empresa ou pessoas responsvel pela manuteno, tem sobre lubrificao, tendo a conscincia necessidade nasce junto com a estruturao da manuteno. 8.1 Origem do lubrificador At pouco tempo, o lubrificador era um faxineiro, um aposentado ou at um vigilante esforado que atuava colocando leo ou graxa nos equipamentos, por isso que foi denominado MELOSO ou ENGRAXADOR. Com a revoluo industrial e a utilizao da manuteno preventiva, passou- se a usar um auxiliar mecnico ou um mecnico que eles acreditavam no servir bem como mecnico para realizar a lubrificao enquanto os outros realizavam as demais intervenes. Com o passar do tempo percebeu- se que s intervir na lubrificao durante a parada do equipamento no estava dando resultado satisfatrio, pois os equipamentos que trabalhavam com leo no estavam tendo a devida ateno e os equipamentos lubrificados graxa no tinham muito confiabilidade devido aos longos perodos existentes entre uma parada e outra, ento resolveuse utilizar o profissional para que ficasse diariamente verificando o nvel de leo dos equipamentos e verificando caso houvesse rudo aplicar graxa nos equipamentos, desse modo o auxiliar de mecnico passou a ser o MECNICO LUBRIFICADOR. Esse profissional aps executar inadequadamente os servios de lubrificao voltavasse para a realizao dos servios mecnicos, porm as falhas continuavam. Com a modernidade percebeu-se que para conseguir a reduo das falhas nos equipamentos deveria ter um profissional com conhecimento, determinao e inteiramente atuante nos servios de lubrificao e que agisse de modo a esta sempre atenta a qualquer anormalidade no equipamento, desse modo passou- se a adotar um profissional qualificado para exercer esse servio, desse modo nasceu o LUBRIFICADOR INDUSTRIAL. Hoje em dia o lubrificador deve trabalhar no apenas com os olhos, mas tambm com os outros sentidos, ele deve VER, OUVIR E SENTIR o equipamento, alm de usar atualmente equipamentos para a realizao da rotina preditiva de lubrificao. (verificao da vibrao e temperatura). No nada fcil ser um bom lubrificador, pois o servio ganha aspectos diferentes a depender da empresa, mesmo profissionais com anos de experincia, as vezes, no conhecem as regras bsicas de lubrificao.

www.dataway.com.br - dataway@dataway.com.br

33

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 8.2 O lubrificador e a manuteno O trabalho do lubrificador esta direcionado totalmente para os trs tipos de manuteno conhecidos, pois ele acompanhar diariamente os equipamentos. a) Manuteno preditiva o primeiro tipo de manuteno que o lubrificador trabalha, pois ele esta sempre verificando os equipamentos que so relubrificveis, ou seja, trabalham com graxa ou leo, avaliando o nvel de leo, vazamentos de leo ou produto, rudo entre outros. H tambm a coleta de lubrificante que feita pelo lubrificador para avaliar o equipamento ou a condio do equipamento ou e do lubrificante. Atualmente j esta utilizando equipamentos para a realizao de medies nos equipamentos relubrificveis, (verificao da vibrao com Caneta de Medio e temperatura com PIRMETRO). b) Manuteno preditiva o terceiro mais no o menos importante tipo de manuteno usado pelo lubrificador, pois trata- se de troca de carga de lubrificante e lubrificao de mancais e rolamentos de acordo com tempo pr determinado no plano de lubrificao. c) Manuteno corretiva o segundo tipo de manuteno usada pelo lubrificador, pois ao detectar nvel de leo baixo, ele deve imediatamente restabelece o nvel, assim tambm quando for verificado um pequeno rudo em equipamentos que trabalham a graxa ele deve realizar uma pequena relubrificao, ou quando solicitado pela equipe de manuteno mecnica. Tambm quando detectado pela analise do lubrificante feita a troca da carga de leo. 8.3 Perfil do lubrificador Um bom lubrificador deve ter conhecimentos e habilidades que lhe permitam discernir entre o que correto e o que errado em lubrificao. O bom lubrificador deve: Gostar da profisso, Ser bom observador; ser trabalhador; Ter noo dos tipos de manuteno Gostar de limpeza, manter as dependncias do setor sempre limpas, organizadas. No confiar somente na memria (montar registros escritos) Ter conscincia que seu servio pode ajudar ou prejudicar os outros; Gostar de estudar (ter hbito de ler os manuais dos fabricantes)

www.dataway.com.br - dataway@dataway.com.br

34

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 8.4 Atitudes do lubrificador Seguir os procedimentos para a execuo dos servios; Saber quais funes e principais caractersticas dos lubrificantes; Saber a forma certa de lubrificar um equipamento; Saber quais lubrificantes so utilizados na empresa; Saber quais os efeitos nocivos da mistura de lubrificante; Saber quais as conseqncias de uma contaminao; Saber qual a relao entre lubrificao e segurana pessoal; Saber quais os impactos dos lubrificantes no meio ambiente; No tentar corrigir problemas mecnicos, mudando tipos de lubrificantes; Saber como estocar, manusear e armazenar as embalagens dos lubrificantes; Saber evitar a contaminao, ter sempre consigo graxeiros novos. E acima de tudo deve ter conscincia que seu trabalho representa uma prolongao da vida dos equipamentos 8.5 Procedimentos de servios do lubrificador nos equipamentos a) Em sistemas pneumticos: Garantir que o copo lubrificador esteja sempre cheio, Que esteja com o pescador conectado. Garantir que a regulam esteja correta (dependendo da recomendao do fabricante). Verificar vazamentos b) Em sistemas hidrulicos: Garantir que o leo esteja sempre no nvel correto, verificar vazamentos e rudos Sempre que programado coletar a amostra de leo (para reservatrios grandes) Sempre que programado substituir a carga de leo Limpar o reservatrio e substituir os elementos filtrantes c) Em redutores e caixas de engrenagens: Garantir que o leo esteja sempre no nvel certo Verificar vazamentos, rudos e vibrao excessiva Sempre que programado coletar a amostra de leo (para grandes quantidades) Substituir a carga de leo de acordo com a programao

www.dataway.com.br - dataway@dataway.com.br

35

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 d) Cabos de ao Limpar o resduo do lubrificante antigo com escova metlica Inspecionar e Lubrific lo corretamente e) Acoplamentos de grade elstica Abrir plugs Acoplar em bico da propulsora Lubrificar por um dos plugs at que a graxa saia pelo outro 8.6 Dispositivos de lubrificao para trabalhar com leo Vasilhames de 5 a 20 litros - Para transportes e adio de pequenas e mdias quantidades de leo, vale apena ressaltar que eles devem ser milimetrados para que haja o controle da quantidade colocada nos equipamentos Funis - Usados para auxiliar no abastecimento do leo. Obs. atualmente j existe vasilhames com funil prprio Unidade de transferncia - Para grandes quantidades, possui a vantagem de filtrar o leo. Propulsora pneumtica de leos - Utilizados para quantidade mdia de leo Almotolias - Usadas para pequenssima quantidade de leo Borrifadores - Usadas para lubrificar correntes. OBS: Atualmente j existe graxa em spray para a lubrificao das correntes Propulsora manual de leo - Substitui o vasilhame e funil em algumas ocasies Unidade de filtragem - Para grandes quantidades, elimina o custo com troca do leo. 8.6.1 Propulsora pneumtica para graxa - Usada para mancais grandes

www.dataway.com.br - dataway@dataway.com.br

36

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 8.6.2 Bomba manual de graxa (varia de 1 a 16 kg) - Usada para pequenos, mdios e grandes mancais

8.6.3

Propulsora pneumtica manual de graxa - Usada para mancais mdios

www.dataway.com.br - dataway@dataway.com.br

37

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 8.6.4 Bombas de impacto de graxa - Usada onde no possvel utilizar graxeiros convencionais.

8.6.5 Procedimento para abastecimento das propulsoras Normalmente utiliza-se o termo bomba de graxa para se referir propulsora. A bomba de meio quilo carregada usando-se a presso negativa. Voc introduz a boca da bomba na graxa mais ou menos 5 cm e puxa a haste, o que provoca a aspirao da graxa, logo em seguida deve puxar a trava que fica no fundo, s vezes no momento em que voc puxa a haste ocorre o travamento, em seguida tampe a bomba limpe a graxa que fica no corpo da mesma, aperte a trava e empurre a haste. As bombas maiores so carregadas utilizando-se uma esptula, nunca use pedaos de madeira para no contaminar a graxa. 8.7 Equipe de apoio ao lubrificador

No adianta apenas colocar o lubrificador na rea, pois se faz necessrio uma equipe para uma melhor estruturao do setor de lubrificao, neste caso consegue-se no s amenizar as falhas dos equipamentos por lubrificao deficiente, como tambm obter ganhos significantes tanto no aumento do perodo de campanha de parada dos equipamentos para interveno. a) Coordenador do contrato. Tem com responsabilidade disponibilizar uma estrutura adequada para sua equipe: Instalaes,

www.dataway.com.br - dataway@dataway.com.br

38

ESCOLA TCNICA DATA WAY

Av. Francisco Glicrio, 777 - Telefone: (19) 3233-2815 Ferramentais, EPIs, EPCs e trabalhar como suporte do administrativo e engenharia e contatar fornecedores para trabalhos especializados b) Administrativo e do RH. Tem a responsabilidade de apoiar toda estrutura de campo fornecendo informaes concretas e seguras. c) Engenheiro. Traar e padronizar planos de lubrificao, verificar pontos de melhorias nos equipamentos para conseguir reduo de custos e melhoramento das condies de segurana para execuo dos servios, avaliar os relatrios mensais e trabalhar como suporte da superviso e planejamento. Estabelecer indicadores de qualidade da manuteno; Elaborar os procedimentos de trabalho para os lubrificadores e realizar alteraes e adaptaes conforme necessrio. d) Planejamento Verificar previamente e planejar com antecedncia as atividades de lubrificao, verificar a necessidade de materiais e realizar solicitao para execuo dos servios dirios e de paradas. Acompanhar o cumprimento das atividades programadas diariamente verificando o surgimento de material que no havia sido contemplado na prvia da programao, analisar a consistncia das informaes contida nos relatrios de rea passados pelos lubrificadores. Manter documentao tcnica atualizada e organizada, elaborar e emitir relatrios mensais e) Supervisor.

de insuma importncia que este profissional tenha no s conhecimento terico, mas, tambm experincia prtica de lubrificao, para um melhor acompanhamento e orientao dos lubrificadores. Sua responsabilidade supervisionar execuo das atividades de lubrificao. Administrar recursos humanos. Motivando as equipes de trabalho. Treinar toda a equipe nos procedimentos implementados, orientar quanto a mtodos seguros de execuo, monitorar trabalhos de alta periculosidade e o cumprimento de normas de segurana, apoiar a equipe de lubrificadores na execuo de servios de lubrificao. Acompanhar programao de servios rotineiros e de paradas. Supervisionar o recebimento de materiais e interpretar diagnstico de defeitos

www.dataway.com.br - dataway@dataway.com.br

39

S-ar putea să vă placă și

- Aula 02Document8 paginiAula 02Arthur AlmeidaÎncă nu există evaluări

- Eng. de ManutençãoDocument11 paginiEng. de ManutençãoMauricio Gonçalves FernandesÎncă nu există evaluări

- 05.manutençao Preventiva PDFDocument8 pagini05.manutençao Preventiva PDFPaulo CitrânguloÎncă nu există evaluări

- Estudo de Caso Implantação de TPMDocument16 paginiEstudo de Caso Implantação de TPMFabinho GarciaÎncă nu există evaluări

- 001 - Volume I - P. 5 A 97 - para Compor Com Demais Arquivos - FinalDocument93 pagini001 - Volume I - P. 5 A 97 - para Compor Com Demais Arquivos - FinalWilliam CazelottoÎncă nu există evaluări

- TCC JoãoDocument21 paginiTCC Joãoeve.kellyÎncă nu există evaluări

- Manutenção e Sua PráticaDocument4 paginiManutenção e Sua PráticaEdnaldo Silveira100% (1)

- Implantação Do TPM e Estudo de Caso Revista EspaciosDocument21 paginiImplantação Do TPM e Estudo de Caso Revista EspaciosanapaulabaraujoÎncă nu există evaluări

- Resumo para Prova 1 - Manutenção e ConfiabilidadeDocument6 paginiResumo para Prova 1 - Manutenção e ConfiabilidadeHenrique Szelemei SantiagoÎncă nu există evaluări

- Manutenção Preventiva (Revisado)Document11 paginiManutenção Preventiva (Revisado)RobertoCTeixeir100% (1)

- Apostila Engenharia de Manutenção - 4Document102 paginiApostila Engenharia de Manutenção - 4Adeilton Loureiro Nascimento100% (1)

- Implementação de Um Plano de Manutenção Na Empresa Matrik SandeskiDocument13 paginiImplementação de Um Plano de Manutenção Na Empresa Matrik SandeskiEmerson GomesÎncă nu există evaluări

- ManutençãoDocument24 paginiManutençãoMaria AntôniaÎncă nu există evaluări

- Manutenção Centrda Da Confiabilidade PDFDocument5 paginiManutenção Centrda Da Confiabilidade PDFmnppok100% (1)

- Gestão Da ManutençãoDocument65 paginiGestão Da ManutençãoRobson Soares Ferreira100% (2)

- 1) Politicas de ManutençãoDocument218 pagini1) Politicas de ManutençãoJuliana QueirozÎncă nu există evaluări

- TCC FINAL - Equipe 1-Bruno Moreira - Revisado Orientador 29-11-2022Document23 paginiTCC FINAL - Equipe 1-Bruno Moreira - Revisado Orientador 29-11-2022Gabriel BarbosaÎncă nu există evaluări

- Apresentação TPMDocument37 paginiApresentação TPMLuciano Paulo da Silva100% (1)

- Apresentação TPMDocument37 paginiApresentação TPMbrunodrÎncă nu există evaluări

- Apostila - Manutenção Produtiva Total - TPMDocument16 paginiApostila - Manutenção Produtiva Total - TPMLaércio RodriguesÎncă nu există evaluări

- Planejamento e Controle de Manutencao em Uma Cabine de Jato de Areia em Uma MetalurgicaDocument19 paginiPlanejamento e Controle de Manutencao em Uma Cabine de Jato de Areia em Uma MetalurgicaInternet File SystemÎncă nu există evaluări

- DANIELE - 2010 - Manutencao - Preventiva - Varejo - VeiculosDocument12 paginiDANIELE - 2010 - Manutencao - Preventiva - Varejo - VeiculosMauricio NunesÎncă nu există evaluări

- Práticas de ManutençãoDocument59 paginiPráticas de ManutençãoWeslley SantosweslleÎncă nu există evaluări

- Artigo - Implementação Da Filosofia TPMDocument13 paginiArtigo - Implementação Da Filosofia TPMFernanda Paola ButarelliÎncă nu există evaluări

- Manutencao PreditivaDocument17 paginiManutencao PreditivaAlice SilvaÎncă nu există evaluări

- TCC - Proposta de Implantação de Um Plano de Manutenção para Um Supermercado de Pequeno Porte em IbiraçuDocument57 paginiTCC - Proposta de Implantação de Um Plano de Manutenção para Um Supermercado de Pequeno Porte em IbiraçuuseahmanoÎncă nu există evaluări

- Trabalho TPMDocument23 paginiTrabalho TPMMarcos BarbosaÎncă nu există evaluări

- Introdução A ManutençãoDocument53 paginiIntrodução A ManutençãoEdson PortoÎncă nu există evaluări

- Artigo Revista Cerâmica IndustrialDocument7 paginiArtigo Revista Cerâmica IndustrialglendajpÎncă nu există evaluări

- TPM Senai Geral - Manutencao AutonomaDocument7 paginiTPM Senai Geral - Manutencao AutonomaMaicon PicoloÎncă nu există evaluări

- MCC e TPM - Gerencia de ManutencaoDocument13 paginiMCC e TPM - Gerencia de ManutencaoIvan TumaÎncă nu există evaluări

- Praticas de ManutençãoDocument64 paginiPraticas de ManutençãoMaximiliano PortoÎncă nu există evaluări

- Aplicação Do Indicador OEE Como Ferramenta para Aumento Da Eficiência em Uma CaldeiraDocument15 paginiAplicação Do Indicador OEE Como Ferramenta para Aumento Da Eficiência em Uma CaldeiraSergio RabassaÎncă nu există evaluări

- O Pilar Manutenção Planejada Da Manutenção Produtiva Total - Aplicação Da Manutenção Centrada em ConfiabilidadeDocument35 paginiO Pilar Manutenção Planejada Da Manutenção Produtiva Total - Aplicação Da Manutenção Centrada em ConfiabilidadeGuilherme CentenaroÎncă nu există evaluări

- ManutençãoDocument18 paginiManutençãoJoaoMosbyÎncă nu există evaluări

- TCC - TPM Industria CalçadistaDocument15 paginiTCC - TPM Industria CalçadistaLucas KenjiÎncă nu există evaluări

- 1 IntroduçãoDocument21 pagini1 IntroduçãoManjolo Janfar WilsonÎncă nu există evaluări

- XSIMPROD Manutenopreditiva Revisado RGDocument19 paginiXSIMPROD Manutenopreditiva Revisado RGLuiz BarrosÎncă nu există evaluări

- Aula 6 Industria 40Document15 paginiAula 6 Industria 40Fabiano Jose Fernandes RodriguesÎncă nu există evaluări

- Apostila - Manutenção Produtiva Total - TPMDocument16 paginiApostila - Manutenção Produtiva Total - TPMEdvando Souza TelesÎncă nu există evaluări

- Implementação de Plano de Lubrificação em Indústria Frigorífica de BovinosDocument6 paginiImplementação de Plano de Lubrificação em Indústria Frigorífica de BovinosGisnei CoelhoÎncă nu există evaluări

- Manutenção IndustrialDocument5 paginiManutenção IndustrialHaitzmannÎncă nu există evaluări

- 3 - Teoria Da ManutencaoDocument25 pagini3 - Teoria Da ManutencaoAntonioTeixeiraÎncă nu există evaluări

- Simulado 07Document6 paginiSimulado 07Elson AlvesÎncă nu există evaluări

- TPMDocument5 paginiTPMHenrique QueirozÎncă nu există evaluări

- Programa 8 Pilares Da TPMDocument27 paginiPrograma 8 Pilares Da TPMSheidi Carneiro0% (1)

- Total Productive Maintenance TPMDocument82 paginiTotal Productive Maintenance TPMCebrac ItatibaÎncă nu există evaluări

- Anotações - Práticas de ManutençãoDocument9 paginiAnotações - Práticas de ManutençãoHéric MaioliÎncă nu există evaluări

- Simulado 06Document6 paginiSimulado 06Elson AlvesÎncă nu există evaluări

- Manutenção Industrial e TPMDocument15 paginiManutenção Industrial e TPMTiagohowpy RamosÎncă nu există evaluări

- RESUMO - Gestão Da ManutençãoDocument166 paginiRESUMO - Gestão Da ManutençãoCarlos OliveiraÎncă nu există evaluări

- Estudo para A Implantação de Um Plano de Manutenção Preventiva No Grupo Moto Gerador em Uma Empresa No Setor de VarejoDocument24 paginiEstudo para A Implantação de Um Plano de Manutenção Preventiva No Grupo Moto Gerador em Uma Empresa No Setor de VarejoAcademia PortecosÎncă nu există evaluări

- Pré Projeto - Matheus de Carvalho (Final)Document8 paginiPré Projeto - Matheus de Carvalho (Final)Matheus AlvesÎncă nu există evaluări

- 0 - TPM - 8 Pilares e Passos para Implantação Do TPM e Requisitos (25) - ArtigoDocument25 pagini0 - TPM - 8 Pilares e Passos para Implantação Do TPM e Requisitos (25) - ArtigoCarlosÎncă nu există evaluări

- Apoapostila Manutenção IndustrialDocument64 paginiApoapostila Manutenção IndustrialWagner Barbosa MendonçaÎncă nu există evaluări

- Redução das horas com a manutenção corretiva dos motores diesel a partir de avaliação da confiabilidade: uma pesquisa-ação no ramo de mineraçãoDe la EverandRedução das horas com a manutenção corretiva dos motores diesel a partir de avaliação da confiabilidade: uma pesquisa-ação no ramo de mineraçãoÎncă nu există evaluări

- Gerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeDe la EverandGerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeEvaluare: 4.5 din 5 stele4.5/5 (5)

- Inspeção Baseada em Risco Aplicada a Equipamentos Estáticos: uma aplicação práticaDe la EverandInspeção Baseada em Risco Aplicada a Equipamentos Estáticos: uma aplicação práticaEvaluare: 5 din 5 stele5/5 (1)

- Questões Simuladas - ReclamatóriasDocument11 paginiQuestões Simuladas - ReclamatóriasTino Marcus IasdÎncă nu există evaluări

- Anexo 03-Ficha de Epi (1) AjudanteDocument2 paginiAnexo 03-Ficha de Epi (1) AjudanteAndre NamasteÎncă nu există evaluări

- Modelo Ficha Registro de EmpregadosDocument2 paginiModelo Ficha Registro de EmpregadosWilliamÎncă nu există evaluări

- Portaria SSMT Nº 12 de 06 - 06 - 1983Document57 paginiPortaria SSMT Nº 12 de 06 - 06 - 1983awalmeidaÎncă nu există evaluări

- Gabarito - Exercícios de Fixação - Unidade Ii - Contrato Individual de TrabalhoDocument4 paginiGabarito - Exercícios de Fixação - Unidade Ii - Contrato Individual de Trabalhovalmir77Încă nu există evaluări

- Ir - Douglas Neri Ribeiro CamposDocument1 paginăIr - Douglas Neri Ribeiro CamposDouglas NeriÎncă nu există evaluări

- Edital Ibate SP 2019Document45 paginiEdital Ibate SP 2019MarceloÎncă nu există evaluări

- INSSDocument8 paginiINSSAmanda SpielÎncă nu există evaluări

- 2023 51 EditalDocument10 pagini2023 51 Editalpaulo.pgcsÎncă nu există evaluări

- Provisao Contabil - MiDocument12 paginiProvisao Contabil - Miapi-27021726100% (5)

- Contra ChequeDocument5 paginiContra ChequeCintia Guimarães - SecretariaÎncă nu există evaluări

- NR 01 - Gestao de SST 1Document25 paginiNR 01 - Gestao de SST 1CPSSTÎncă nu există evaluări

- PACTO GLOBAL Millennium Bim 2013Document8 paginiPACTO GLOBAL Millennium Bim 2013Santos FRANCO LEMANEÎncă nu există evaluări

- Edital de Abertura N 01 2022Document202 paginiEdital de Abertura N 01 2022Clash FsÎncă nu există evaluări

- HOLERITEDocument1 paginăHOLERITEjefferson dironÎncă nu există evaluări

- Planner de Leitura BÃ Blica22Document13 paginiPlanner de Leitura BÃ Blica22Reinaldo Ramos100% (1)

- 2 - Contestação TrabalhistaDocument5 pagini2 - Contestação TrabalhistaMarcelloÎncă nu există evaluări

- Setembro Memorial AlfredoDocument21 paginiSetembro Memorial AlfredoAlfredo Luiz CostaÎncă nu există evaluări

- UntitledDocument1 paginăUntitledNicoli SimoesÎncă nu există evaluări

- Proposta de Inscrição PGBL Grupo 02 - Modelo NovoDocument4 paginiProposta de Inscrição PGBL Grupo 02 - Modelo NovoRenan GeminoÎncă nu există evaluări

- Rendimento ListarDocument1 paginăRendimento ListarAle GonzagaÎncă nu există evaluări

- Carta-Centro Administração IngombotasDocument2 paginiCarta-Centro Administração IngombotasjobÎncă nu există evaluări

- 392.193.388-90 Ivan Leme Marques: Imposto Sobre A Renda Da Pessoa Física (Exercício de (Ano-Calendário E de Retenção deDocument1 pagină392.193.388-90 Ivan Leme Marques: Imposto Sobre A Renda Da Pessoa Física (Exercício de (Ano-Calendário E de Retenção deIvan Leme MarquesÎncă nu există evaluări

- TABELA DE INCIDENCIAS-ZENAIDE-atualizada em 08-05-2018 PDFDocument8 paginiTABELA DE INCIDENCIAS-ZENAIDE-atualizada em 08-05-2018 PDFismaeldias_junior100% (1)

- Caso SG Cowen - New RecruitsDocument1 paginăCaso SG Cowen - New RecruitsjbnogueiranetoÎncă nu există evaluări

- UntitledDocument48 paginiUntitledJohny M.Încă nu există evaluări

- Acidente de Trajeto - FuncionariosDocument2 paginiAcidente de Trajeto - FuncionariosILZA RODRIGUESÎncă nu există evaluări

- TCC Turnover OK2 (Final) PDFDocument43 paginiTCC Turnover OK2 (Final) PDFKenia OliveiraÎncă nu există evaluări

- Legislação Trabalhista - Entenda Tudo Sobre Leis Trabalhistas (CLT) - Portal Da IndústriaDocument11 paginiLegislação Trabalhista - Entenda Tudo Sobre Leis Trabalhistas (CLT) - Portal Da Indústriamarcgregory.advÎncă nu există evaluări

- 33 Exercicios - Direito Do Trabalho - FCCDocument10 pagini33 Exercicios - Direito Do Trabalho - FCCCallebe MelloÎncă nu există evaluări