Documente Academic

Documente Profesional

Documente Cultură

Administración y Técnicas de Mantenimiento Mich

Încărcat de

Cesar TorresTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Administración y Técnicas de Mantenimiento Mich

Încărcat de

Cesar TorresDrepturi de autor:

Formate disponibile

INSTITUTO TECNOLGICO DE LEN.

INGENIERA ELECTROMECNICA.

ADMINISTRACIN Y TCNICAS DE MANTENIMIENTO.

NOMBRE DEL CATEDRTICO: ING. MARTNEZ BAEZ JOS ANTONIO. RESUMEN 1.

PRESENTA: LPEZ CERVERA BEATRIZ MICHELLE.

05 DE OCTUBRE DE 2011.

Lpez Cervera Beatriz Michelle

Pgina 1

Administracin y tcnicas de mantenimiento. UNIDAD I. Encuadre 1.1 Funciones del mantenimiento. La European Federation of National Maintenance Societies define mantenimiento como: todas las acciones que tienen como objetivo mantener un artculo o restaurarlo a un estado en el cual pueda llevar a cabo alguna funcin requerida. Estas acciones incluyen la combinacin de las acciones tcnicas y administrativas correspondientes. Es obligacin primordial del mantenimiento el realizar las acciones que permitan lograr los objetivos de la empresa de la cual es parte integrante. Pero tambin tiene diversas funciones dentro de la empresa misma, que pueden enunciarse como sigue: Evitar y corregir fallas. Prevenir accidentes (seguridad e higiene). Evitar paros inesperados. Garantizar la continuidad del servicio. Proteger la inversin. Las funciones anteriores se conocen como generales, sin embargo, las funciones del mantenimiento pueden subdividirse de la siguiente manera: Funciones primarias: Mantenimiento del equipo, maquinaria e instalaciones existentes en la planta. Mantenimiento de los edificios existentes en la planta y de sus construcciones. Inspeccin y lubricacin de equipos. Produccin y distribucin de quipos. Modificaciones al equipo y edificios existentes. Nuevas instalaciones de equipos y edificios. Funciones secundarias: Almacenamiento. Proteccin de la planta, incluyendo incendios. Disposicin de desperdicios. Recuperacin (de material empleado). Administracin de seguros. Servicio de mozos (aspectos secundarios). Contabilidad de bienes (considerar depreciaciones). Eliminacin de contaminantes (ruido). Cualquier otro servicio delegado a la ingeniera de mantenimiento por la administracin de la planta.

1.2 Elementos de falla de maquinaria, equipo e instalaciones electromecnicas. Es primordial, indicar primero la definicin de falla: son todas y cada una de las situaciones, condiciones y disfunciones que ocasionan o impiden operar en condiciones normales a equipo, maquinaria e instalacin, dentro del proceso de produccin en una empresa o industria. Lpez Cervera Beatriz Michelle Pgina 2

Las fuentes de falla pueden ser: Maquinaria o equipo. Ambiente circundante. El personal que interviene. A saber, despus de identificar las fuentes de falla, se definen las causas o elementos de falla, as como la falla en la que incurren. Dichos elementos se resumen en la tabla siguiente, en la cual, se incluyen elementos de falla para equipo, maquinaria e instalaciones: Causas Planeacin, negligencia, bajo nivel de especializacin Mal diseo, refacciones malas Mala capacitacin, condiciones inapropiadas, suministro o fallas elctricas Mala distribucin o espacios muy reducidos Mala programacin, sobreproduccin, equipo o maquinaria reducida Mal ventiladas, mal ubicadas, mal manejo de materiales Consideraciones de desgate, fatiga, vida til de equipos y maquinaria (electromecnica) Falla Mantenimiento mal, inoportuno Equipos defectuosos Mala operacin de equipos o deficiente Instalaciones de cualquier tipo deficientes o con mal diseo Sobre uso de quipo o maquinaria Condiciones inapropiadas del ambiente Paros inoportunos, no deseables.

1.3 Tipos de mantenimiento. Existen cuatro tipos reconocidos de operaciones de mantenimiento, los cuales estn en funcin del momento en el tiempo en que se realizan, el objetivo particular para el cual son puestos en marcha, y en funcin a los recursos utilizados, as tenemos: Mantenimiento Correctivo . Este mantenimiento tambin es denominado mantenimiento reactivo, tiene lugar luego que ocurre una falla o avera, es decir, solo actuar cuando se presenta un error en el sistema. En este caso si no se produce ninguna falla, el mantenimiento ser nulo, por lo que se tendr que esperar hasta que se presente el desperfecto para recin tomar medidas de correccin de errores. Este mantenimiento trae consigo las siguientes consecuencias: Paradas no previstas en el proceso productivo, disminuyendo las horas operativas. Afecta las cadenas productivas, es decir, que los ciclos productivos posteriores se vern parados a la espera de la correccin de la etapa anterior. La planificacin del tiempo que estar el sistema fuera de operacin no es predecible. Mantenimiento Preventivo. Este mantenimiento tambin es denominado mantenimiento planificado, tiene lugar antes de que ocurra una falla o avera, se efecta bajo condiciones controladas sin la existencia de algn error en el sistema. Se realiza a razn de la experiencia y pericia del personal a cargo, los cuales son los encargados de determinar el momento necesario para llevar a cabo dicho

Lpez Cervera Beatriz Michelle

Pgina 3

procedimiento; el fabricante tambin puede estipular el momento adecuado a travs de los manuales tcnicos. Presenta las siguientes caractersticas: Se realiza en un momento en que no se esta produciendo, por lo que se aprovecha las horas ociosas de la planta. Se lleva a cabo siguiendo un programa previamente elaborado donde se detalla el procedimiento a seguir, y las actividades a realizar, a fin de tener las herramientas y repuestos necesarios a la mano. Cuenta con una fecha programada, adems de un tiempo de inicio y de terminacin preestablecido y aprobado por la directiva de la empresa. Permite a la empresa contar con un historial de todos los equipos, adems brinda la posibilidad de actualizar la informacin tcnica de los equipos. Mantenimiento Predictivo. Consiste en determinar en todo instante la condicin tcnica (mecnica y elctrica) real de la mquina examinada, mientras esta se encuentre en pleno funcionamiento, para ello se hace uso de un programa sistemtico de mediciones de los parmetros ms importantes del equipo. El sustento tecnolgico de este mantenimiento consiste en la aplicaciones de algoritmos matemticos agregados a las operaciones de diagnstico, que juntos pueden brindar informacin referente a las condiciones del equipo. Tiene como objetivo disminuir las paradas por mantenimientos preventivos, y de esta manera minimizar los costos por mantenimiento y por no produccin. La implementacin de este tipo de mtodos requiere de inversin en equipos, en instrumentos, y en contratacin de personal calificado. Tcnicas utilizadas para la estimacin del mantenimiento predictivo: Analizadores de Fourier (para anlisis de vibraciones) Endoscopia (para poder ver lugares ocultos) Ensayos no destructivos (a travs de lquidos penetrantes, ultrasonido, radiografas, partculas magnticas, entre otros) Termovisin (deteccin de condiciones a travs del calor desplegado) Medicin de parmetros de operacin (viscosidad, voltaje, corriente, potencia, presin, temperatura, etc.) Mantenimiento Proactivo. Este mantenimiento tiene como fundamento los principios de solidaridad, colaboracin, iniciativa propia, sensibilizacin, trabajo en equipo, de moto tal que todos los involucrados directa o indirectamente en la gestin del mantenimiento deben conocer la problemtica del mantenimiento, es decir, que tanto tcnicos, profesionales, ejecutivos, y directivos deben estar conscientes de las actividades que se llevan a cabo para desarrollas las labores de mantenimiento. Cada individuo desde su cargo o funcin dentro de la organizacin, actuar de acuerdo a este cargo, asumiendo un rol en las operaciones de mantenimiento, bajo la premisa de que se debe atender las prioridades del mantenimiento en forma oportuna y eficiente. El mantenimiento proactivo implica contar con una planificacin de operaciones, la cual debe estar incluida en el Plan Estratgico de la organizacin. Este mantenimiento a su vez debe brindar indicadores (informes) hacia la gerencia, respecto del progreso de las actividades, los logros, aciertos, y tambin errores.

1.4 Programa de mantenimiento. Definimos programa: serie de actividades o acciones previamente calendarizadas con la finalidad de dar cumplimiento a metas preestablecidas. As mismo, un programa de mantenimiento incluye elementos a considerar tales como: Tiempos. Lpez Cervera Beatriz Michelle Pgina 4

Recursos (econmicos, materiales, humanos). Capacitacin y/ actualizacin. Manuales de operacin y mantenimiento. Bitcoras. Rutinas. Hojas de servicio. Tipos de reparacin. Costos. Un programa de mantenimiento, requiere entonces, considerar la prioridad de actividades que afecten al equipo para el desarrollo de las actividades de la empresa y por lo tanto, el cumplimiento de los objetivos de la misma. Para ello, toma en consideracin los recursos y equipos vitales, importantes y triviales de la empresa en s; la planeacin y programacin del mantenimiento, considerando esto ltimo, emplea el diagrama de Pareto como base en el anlisis de datos. CAUSAS VITALES 20% EFECTOS 80%

TRIVIALES 80%

20%

Figura 1 Diagrama de Pareto. Como se observa es una representacin grfica que muestra que en un efecto cualquiera las causas que lo originan tienen una tendencia bien definida, ya que aproximadamente 20% de las causas originan 80% del efecto, y 80% de las causas restantes, son responsables de 20% del resto del efecto. Por lo tanto es til en la solucin de problemas y en jerarquizar cuales son las causas vitales, importantes y triviales y proceder en orden a su arreglo. (Las causas del 80% son vitales y el resto triviales). 1.4.1 Plan/programa de mantenimiento preventivo. El problema para desarrollar un plan de mantenimiento preventivo para un determinado equipo consiste en determinar: Que debe inspeccionarse. Con qu frecuencia se debe inspeccionar y evaluar. A qu debe drsele servicio. Con qu periodicidad se debe dar el mantenimiento preventivo. A qu componentes debe asignrseles vida til. Cul debe ser la vida til y econmica de dichos componentes. Recursos tcnicos. Para determinar los puntos anteriores se recurre a: Recomendacin del fabricante. Recomendacin de otras instalaciones similares. Experiencias propias. Anlisis de ingeniera. Lpez Cervera Beatriz Michelle Pgina 5

1.4.2 Reparaciones mayores. La reparacin incluye diversas actividades, entre ellas, destacan las siguientes: Cambio de partes. Ajustes y calibracin. Lubricacin. Tratamiento de materiales. Modificaciones o adecuacin a diseos (rediseo). Ahora bien, para considerar que son reparaciones mayores, deben cumplir con alguno o algunos de los siguientes puntos: Riesgo de paro parcial o total de la lnea de produccin. Si afectan la maquinaria, equipos e instalaciones vitales (e importantes). Grado de afectacin del funcionamiento de la planta o proceso (grande, o relativa de acuerdo a prioridades). Cantidad de equipos o maquinaria a reparar (considerable). Y los elementos de consideracin para las reparaciones mayores, incluyen: Jerarquizacin. Costos. Tipo de personal. Tiempo. Recursos. Y entonces ya puede tomarse una decisin acerca de dnde, cundo y de qu manera se realizarn las reparaciones que se consideran mayores.

UNIDAD 2. MANTENIMIENTO PREVENTIVO. 2.1 Mantenimiento preventivo. Ya se ha hablado un poco acerca de dicho mantenimiento. Si embargo, sta seccin define la clasificacin propia de ste tipo de mantenimiento y se describen brevemente con el objeto de conocer ms a fondo el conocimiento preventivo, principal tipo de mantenimiento aplicado.

Mantenimiento preventivo

Predictivo Peridico Analtico Progresivo Tcnico

Predictivo.- Sistema permanente de diagnstico, que permite detectar con anticipacin la posible prdida de calidad del servicio que est entregando un equipo. Los trabajos por efectuar, proceden de un diagnstico permanente, derivado de inspecciones continuas utilizando transductores (sensores), los cuales envan una seal a un CPU para informar acerca del buen o mal estado pertinente. Protege equipos VITALES. Peridico.- Es una atencin peridica, rutinaria, con el fin de aplicar los trabajos despus de determinadas horas de funcionamiento del equipo. Lpez Cervera Beatriz Michelle Pgina 6

Analtico.- Se basa en un anlisis profundo de la informacin proporcionada por captadores y sensores dispuestos en los sitios ms convenientes de recursos vitales e importantes de la empresa. Con sta informacin, se calcula u obtiene la probabilidad de que un quipo falle, o cual ser el prximo a fallar. Progresivo.- Atiende al recurso por partes, progresando en si atencin cada vez que se tiene la oportunidad de contar con un tiempo ocioso de ste. Es necesario hacer una rutina. Tcnico.- Es una combinacin de los criterios del mantenimiento peridico y progresivo. 2.1.1 Inventario de maquinaria y equipo. Un inventario es la manera de conocer, fsicamente qu y cuanto equipo, maquinaria o instalaciones se tienen. En una definicin ms formal, un inventario se define al registro documental de los bienes y dems cosas pertenecientes a una persona o comunidad, hecho con orden y precisin. Dentro de los tipos de material o productos en inventarios pueden destacarse los siguientes: Materias primas y partes compradas. Bienes parcialmente terminados, llamados: inventario en proceso. Inventario de bienes terminados (empresas de manufactura, comercializadoras). Partes de reemplazo, herramientas y consumibles. Bienes en trnsito a empresas o clientes. Bienes de la empresa

Tipos de inventarios. Existen diversos tipos de inventarios y suelen ser tan numerosos como se necesiten contabilizar y controlar elementos. Sin embargo, aqu se propone una clasificacin principal, que sin abundar ni profundizar demasiado, permite informar acerca de los mismos:

Inventarios finales: se realiza cada vez que se cierra el periodo fiscal, normalmente el

31 de diciembre.

Inventarios peridicos: aquel que se realiza cada determinado tiempo dentro de una

empresa.

Inventarios iniciales: es aquel en el cual se registra todos los bienes de la empresa.

Solo se documenta los bienes existentes en el o en los das de elaboracin. Por lo general se elabora al inicio del periodo contable, que suele ser el 1 de enero. Inventarios de productos terminados. A veces, es necesario contabilizar los productos que se obtuvieron finalmente, sin errores o regresos por falta de calidad u ocasionados por errores de cualquier ndole. Inventarios de Materias Primas. Ahora bien, por qu es importante el registro de inventarios? Principalmente porque ayudan a reducir costos, reduciendo tiempos generales. Se pueden planear las actividades pertinentes para el alcance de los objetivos, si se conoce lo que se tiene para trabajar; bajo sta situacin, los tiempos se optimizan, porque se acta en base a algo que se conoce, slo se busca la forma de emplearlos de manera eficiente y correcta.

Lpez Cervera Beatriz Michelle

Pgina 7

2.1.2 Control de inventarios. El control de inventarios involucra departamentos diversos, de los que se destacan los siguientes: Departamento de produccin. De mantenimiento. De almacn. De compras. De produccin y venta. De administracin. El control interno de los inventarios se inicia con el establecimiento de un departamento de compras, que deber gestionar la compra de los inventarios siguiendo el proceso de compras. Posteriormente, viene el proceso de realizacin de los inventarios como documentos formales, que indicarn la existencia de elementos en una empresa y sern prueba de dicha existencia. Finalmente, para mantener un buen control de los inventarios, es necesario considerar, adems de los aspectos mencionados, dos aspectos ms, que son importantes: -Resguardo de maquinaria y equipo. -Orden de trabajo --Hoja de revisin. En cuanto a los resguardos: Si alguna maquinaria tiene una parte, funcin o proceso que pueda causar lesiones, requiere un resguardo. Los resguardos se instalan en las maquinarias para proteger a las personas contra posibles lesiones. Esto significa que cuando una maquinaria est en funcionamiento, sus resguardos debern estar instalados. Nunca se debe quitar o inhabilitar un resguardo mientras la maquinaria est en funcionamiento. Si se desmonta un resguardo para limpieza o reparacin, ste deber instalarse de nuevo antes de usar la mquina o guardarla. Antes de comenzar cualquier trabajo en una mquina, se revisan sus partes mviles para asegurar que todos los resguardos estn funcionando debidamente y estn bien sujetos. La revisin de los resguardos debe ser parte de la inspeccin diaria de rutina. Los resguardos faltantes o daados deben reportarse al supervisor, ya sea que el equipo est en su rea de trabajo o en otra. El resguardo de maquinaria y equipo, es una accin importante en el mantenimiento preventivo. Orden de trabajo: La orden de trabajo es el recipiente principal donde se imputan los trabajos y los materiales y queda reflejados todos los servicios y materiales que han intervenido en la ejecucin del servicio. Contiene las instrucciones y actividades a realizarse en una empresa para el personal; es por tanto una comunicacin formal con el obrero para que ste, realice las acciones que se requieran para el logro de objetivos en general. As, la Orden de Trabajo es un elemento de planificacin que indica, segn los casos y las variantes de cada lugar, para cada lote a producir, pedido a cumplimentar, productos concretos a fabricar o similares: * Los materiales que han de utilizarse y / o los realmente empleados. * Las mquinas que han de intervenir * La mano de obra necesaria * Los planos, croquis o esquemas necesarios * El circuito administrativo o de recorrido de la Orden Lpez Cervera Beatriz Michelle Pgina 8

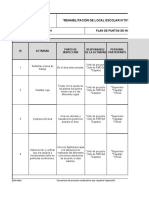

* Las autorizaciones necesarias * La firma de los empleados o de los mandos intermedios que intervienen en esa produccin. * Las fechas de planificacin, produccin y terminacin de los productos fabricados. * Los tiempos empleados Su diseo puede ser muy variado, pero todos o la mayora de esos datos suelen aparecer en una Orden de Trabajo. En su formato ms clsico, tendramos: * Las referencias y cdigos de la Orden * Un rea de la Orden para Materiales. * Un rea de la Orden para Mano de Obra * Un rea de la Orden para Mquinas * Un rea de la Orden para croquis o dibujos o para referencias de planos * Un rea de la Orden para firmas y autorizaciones * Indicacin de las Secciones o departamentos por las que ha de pasar. La figura siguiente, muestra un formato de una orden de trabajo, de acuerdo a cmo se describi en el listado anterior:

Figura 2 Formato orden de trabajo. Lpez Cervera Beatriz Michelle Pgina 9

Los conceptos anteriores, se consideran importantes en el control de inventarios porque es necesario el control de inventarios para la realizacin de stos ltimos dos aspectos (resguardo de maquinaria y equipo y las rdenes de trabajo).

FUENTES DE INFORMACIN: http://html.rincondelvago.com/mantenimiento-industrial_1.html http://manuelgross.bligoo.com/content/view/204452/Las-Ordenes-de-Trabajo-mejoran-laeficiencia.html http://es.wikipedia.org/wiki/Mantenimiento http://www.mitecnologico.com/Main/TiposDeMantenimiento http://es.wikipedia.org/wiki/Inventario http://www.statefundca.com/safety/safetymeeting/SafetyMeetingArticle.aspx?ArticleID=646 www.itstequila.edu.mx/.../SNEST-AD-PO-001-04_ORDEN_DE_TRABAJO.doc

Lpez Cervera Beatriz Michelle

Pgina 10

S-ar putea să vă placă și

- Sal U3 A2 EdchDocument14 paginiSal U3 A2 EdchAlejandra CervantesÎncă nu există evaluări

- Fichas Liftket Speed Line H32N32... XLSX - H32N3215Document2 paginiFichas Liftket Speed Line H32N32... XLSX - H32N3215Marcos Patricio Hernàndez NavarroÎncă nu există evaluări

- EL CASO SofOS Ó LA VALORACIÓN DEL CAPITAL INTELECTUAL - 2Document18 paginiEL CASO SofOS Ó LA VALORACIÓN DEL CAPITAL INTELECTUAL - 2cylmersuarezÎncă nu există evaluări

- Obstetricia (Resumen Pfo)Document18 paginiObstetricia (Resumen Pfo)Marcos CapoccettiÎncă nu există evaluări

- Definiciones de Ética y Moral de Diferentes AutoresDocument1 paginăDefiniciones de Ética y Moral de Diferentes AutoresAniuska Infante Mambel100% (1)

- Maxima Eficacia PDF GratisDocument2 paginiMaxima Eficacia PDF GratisArnol Saavedra100% (1)

- Proteccion Contra El Engaño - Derek Prince PDFDocument46 paginiProteccion Contra El Engaño - Derek Prince PDFklinnam83% (6)

- Ppi Total.Document21 paginiPpi Total.Luis AmbulayÎncă nu există evaluări

- 7.equipos de Sonido y MultimediaDocument54 pagini7.equipos de Sonido y MultimediaJose Ignacio Sanchez ArenasÎncă nu există evaluări

- Laura Ges - Marketing de Afiliados para PrincipiantesDocument38 paginiLaura Ges - Marketing de Afiliados para PrincipiantesrouyenÎncă nu există evaluări

- Temperatura de Combustion AdiabaticaDocument12 paginiTemperatura de Combustion AdiabaticaItalo Roberto Pesce Muñoz0% (1)

- El Romanticismo Fue Un Movimiento Cultural y Artístico Que Surgió en Alemania e Inglaterra Entre Fines Del Siglo XVIII y Principios Del Siglo XIXDocument1 paginăEl Romanticismo Fue Un Movimiento Cultural y Artístico Que Surgió en Alemania e Inglaterra Entre Fines Del Siglo XVIII y Principios Del Siglo XIXEngerbel LealÎncă nu există evaluări

- Ponencia - Problemas Estructurales - Ricardo ProañoDocument91 paginiPonencia - Problemas Estructurales - Ricardo ProañoNewton AlfaroÎncă nu există evaluări

- Pastores Dabo VobisDocument11 paginiPastores Dabo VobisEduardo Jimenez AnayaÎncă nu există evaluări

- La Contratación PúblicaDocument22 paginiLa Contratación PúblicaMarcia Michelle Tupayachi OrdonezÎncă nu există evaluări

- Pepitas de OroDocument3 paginiPepitas de OroMaríaJoséÎncă nu există evaluări

- Monica K.. KidadultDocument29 paginiMonica K.. KidadultCatalina ZapataÎncă nu există evaluări

- Folleto Díptico Flyer Taller Creativo Infantil Doodle Marrón y BlancoDocument2 paginiFolleto Díptico Flyer Taller Creativo Infantil Doodle Marrón y Blanconomoreherox21Încă nu există evaluări

- BNFDocument2 paginiBNFChristian Emanuel Gallardo DelgadilloÎncă nu există evaluări

- Mantenimiento IndustrialDocument14 paginiMantenimiento Industrialaaron linkinÎncă nu există evaluări

- Autoeficacia. 4 Fuentes. (Documento 5)Document11 paginiAutoeficacia. 4 Fuentes. (Documento 5)GerenciaVirtualÎncă nu există evaluări

- Flexibilidad Verbal y RendimientoDocument5 paginiFlexibilidad Verbal y RendimientopmartinrÎncă nu există evaluări

- Ejercicios Propuestos de Dinamica de SistemasDocument18 paginiEjercicios Propuestos de Dinamica de SistemasAngie Nahomi Vega PizarroÎncă nu există evaluări

- Diario de Doble EntradaDocument2 paginiDiario de Doble EntradaGabriel AvilaÎncă nu există evaluări

- El Valor de Nuestra DiversidadDocument3 paginiEl Valor de Nuestra DiversidadMilagritos Estrella Casusol CamposÎncă nu există evaluări

- Parasitología Banco de Preguntas G-1Document7 paginiParasitología Banco de Preguntas G-1Jonathan ValdiviezoÎncă nu există evaluări

- Kia 3Document2 paginiKia 3Katia CarrascalÎncă nu există evaluări

- Concesionarios Postales Vigentes Febrero 2018Document95 paginiConcesionarios Postales Vigentes Febrero 2018Elthy FerÎncă nu există evaluări

- Ingeniería: Clase 3Document19 paginiIngeniería: Clase 3Ariel Tambo TamboÎncă nu există evaluări

- PRACTICA #8 (Virtual Noviembre 2020)Document4 paginiPRACTICA #8 (Virtual Noviembre 2020)Jose Figueroa RamírezÎncă nu există evaluări