Documente Academic

Documente Profesional

Documente Cultură

02-Projetista de Tubulação - II-MATERIAIS - B

Încărcat de

Luis BarboDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

02-Projetista de Tubulação - II-MATERIAIS - B

Încărcat de

Luis BarboDrepturi de autor:

Formate disponibile

Prof.

Luis Dantas

II-MATERIAIS

II.2. Fatores de influncia na seleo de materiais para confeco de

tubos

II.3. Especificao de material para tubos de ao

II.3.1. Aos Carbono

II.3.2. Aos Ligados

II.3.3. Aos de alta resistncia e baixa liga (ARBL)

II.4. Principais propriedades dos materiais para os tubos

II.4.1. Tubos fabricados em Ao carbono

II.4.2. Tubos fabricados em ao inoxidvel

II.4.3. Tubos fabricados em ferro fundido

II.5. Recomendaes e normas aplicadas a tubos de ao em geral

II.5.1. Recomendaes para os tubos fabricados em ao- liga sem costura

II.5.2. Recomendaes para os tubos mecnicos - sem costura

II.5.3. Recomendaes para os tubos de ao - carbono tipo com costura,

preto e galvanizados

II.5.4. Recomendaes para os tubos eletrodutos tipo galvanizados

II.6. Principais normas de aplicao de tubos existentes no mercado

II.6.1. Normas utilizadas para fabricao de tubos para troca trmica

II.7. Exerccios

FATORES DE INFLUNCIA NA SELEO DE

MATERIAIS PARA CONFECO DE TUBOS

Tipo de fluido -> um dos fatores decisivos e de grande importncia

por ser o elemento que, diretamente, agredir o material.

Resistncia ao escoamento do fluido -> tambm um fator de

relevncia, por se tratar de uma varivel que proporcionar tubulao

um incremento de carga extra, no que se refere varivel presso.

Fator Estrutural -> Estruturalmente, a tubulao dever ser

suficientemente resistente para suportar o peso do fluido. Assim sendo,

no basta simplesmente o tubo estar dimensionado carga do fluido,

mas, tambm s cargas externas e aleatrias.

Custo e facilidade para instalao -> So fatores de grande

significado, tecnicamente decisivos em um projeto.

Durabilidade -> Garante longo tempo de vida til de uma tubulao.

Disponibilidade do material -> A disponibilidade do material garante a

viabilidade do projeto.

Condies de temperatura e de presso -> A temperatura de operao

tambm fator decisivo para definio do tipo de material que ser utilizado na

fabricao de tubo. Efeitos provenientes da temperatura de operao podem ser:

Fluncia (deformao lenta e progressiva ao longo do tempo quando

submetido ao esforo de trao sob alta temperatura) ocorre em funo da

temperatura.

Alterao do mdulo de elasticidade (Mdulo de Young), diminui com o

aumento da temperatura. Essa diminuio pouco acentuada no intervalo de

0 a 250 C e mais acentuada para temperaturas superiores a 250 C.

Diminuio do limite de resistncia. O limite de resistncia diminui com o

aumento da temperatura de um modo geral (para T > 200 C). O limite de

resistncia dever ser tomado na curva caracterstica (temperatura x

resistncia) de cada material.

FATORES DE INFLUNCIA NA SELEO DE

MATERIAIS PARA CONFECO DE TUBOS (cont.)

LIMITE DE RESISTNCIA X TEMPERATURA

Resistncia corroso -> Define-se como corroso a deteriorao quimica ou

eletroqumica sofrida por um material em consequncia da ao qumica ou

eletroqumica do meio.

A corroso eletroqumica caracterizada pelo transporte de cargas eltricas

por meio de um eletrlito em um meio favorvel.

A corroso qumica devida ao ataque de produtos qumicos sobre os

materiais metlicos, provocando a sua oxidao.

Para que se inicie o processo da corroso, necessrio que o sistema seja

constitudo dos trs componentes listados a seguir. A falta de pelo menos

um dos componentes impede o processo de corroso.

Anodo-catodo: o componente anodo-catodo constitudo de duas peas

metlicas de materiais diferentes, do mesmo material, ou ainda, duas regies

distintas da mesma pea metlica.

Eletrlito: qualquer condutor eltrico tal como umidade, solues aquosas

cidas ou alcalinas.

Circuito metlico: a unio do anodo ao catodo. A diferena de potencial entre

o anodo e o catodo pode se originar de inmeras causas, tais como: metais

diferentes, ligas metlicas diferentes, diferenas entre partes deformadas a frio,

diferena entre estados de tenses, diferenas de tratamento trmico,

irregularidades microscpicas e pode disparar o processo de oxidao do material.

FATORES DE INFLUNCIA NA SELEO DE

MATERIAIS PARA CONFECO DE TUBOS (cont.)

ESQUEMAS DE UMA PILHA GALVNICA

CATODO

ANODO

COBRE

ZINCO

Cu

2+

+ 2e

-

--> Cu

0

Zn

0

--> Zn

2+

+ 2e

-

__________________

Zn

0

+ Cu

2+

--> Zn

2+

+ Cu

0

ELETRODO E

0

(VOLTS)

Mg / Mg

++

+ 2,37

Al / Al

+3

+ 1,66

Zn / Zn

++

+ 0,76

Fe / Fe

++

+ 0,44

Sn / Sn

++

+ 0,14

Pb /Pb

++

+ 0,13

H / H

+

ZERO

Cu / Cu

+

- 0,34

O

2

/ 2OH

-

- 0,40

Ag / Ag

+

- 0,80

Cl

2

/ 2Cl

-

- 1,36

Srie eletroqumica quantitativa

Uma srie eletroqumica pode ser utilizada para prever se

uma reao redox ter ou no lugar.

Assim:

Um agente oxidante pode oxidar um redutor situado

abaixo dele na srie eletroqumica, transformando-se

cada um no respectivo par conjugado.

Um agente redutor reduz um agente oxidante situado

acima dele na srie eletroqumica, transformando-se cada

um no respectivo par conjugado.

Um oxidante no tem ao sobre um redutor colocado

acima dele e um redutor no tem ao sobre um oxidante

colocado abaixo dele na srie eletroqumica.

Previso das reaes REDOX

EXEMPLO DE APLICAO DA TABELA DE

POTENCIAIS NA CORROSO

Depois de construir um esquema que represente a pilha

Fe /Fe++ // Zn / Zn++, responda as seguintes questes:

a) Indique no esquema construdo a movimentao de

cargas na pilha.

b) Quais sero as reaes da pilha?

c) Qual o potencial da pilha?

RESOLUO:

Esquema da pilha

Fe

++

Fe

++

Fe

++

Fe

++

Fe

++

Fe

Zn

++

Zn

++

Zn

++

Zn

++

Zn

++

Zn

Fe / Fe

++

// Zn / Zn

++

i

e

e

e

ponte salina

E

o

Zn

= - 0,76 V

NODO

E

o

Fe

= - 0,44 V

CTODO

Reaes:

Reao Andica: Zn Zn

++

+ 2e

Reao Catdica: Fe

++

+ 2e Fe +

Potencial da pilha:

E

PILHA

= E

CATODO

- E

ANODO

E

PILHA

= E

o

Fe - E

o

Zn

E

PILHA

= ( -0,44) - ( -0,76) = 0,32 V.

S

r

i

e

g

a

l

v

n

i

c

a

d

e

d

i

v

e

r

s

o

s

m

e

t

a

i

s

e

s

u

a

s

l

i

g

a

s

(+ ANDICA) LIGAS DE MAGNSIO

ZINCO

ALUMNIO

CDMIO

AO-CARBONO

FERRO FUNDIDO

AO-CROMO (ATIVA)

AO-NQUEL

AO-NQUEL-CROMO (ATIVA)

SOLDA ESTANHO-CHUMBO

CHUMBO

ESTANHO

NQUEL

LATES

COBRE

BRONZES

NQUEL-PRATA

COBRE-NQUEL

NQUEL-CROMO (PASSIVA)

AO-CROMO (PASSIVA)

AO-NQUEL-CROMO (PASSIVA)

PRATA

(+ CTODICA) Grafita

FORMAS MAIS COMUNS DE CORROSO

VISO GERAL DE COMO A CORROSO SE APRESENTA

Corroso por Par

Galvnico em

Feixe - Espelho de

Permutador de

Calor

Um ambiente muito mais agressivo pode se

desenvolver e causar a corroso localizada no

interior de uma fresta.

Frestas acontecem, por exemplo, em parafusos,

pontos de solda descontnua e rebites, mas tambm

podem ser criadas por depsitos de sujeira, produtos

de corroso, riscos em pintura, etc.

Corroso por Fresta

em Parafuso-Porca

Uniforme: a corroso se processa em

toda a extenso da superfcie, ocorrendo

perda uniforme de espessura. chamada

por alguns, de

corroso

generalizada.

O ataque uniformemente distribudo por

grandes regies da superfcie metlica

certamente a forma mais comum de

corroso. Ela se distribui, em geral, por

grandes reas da superfcie metlica e a

velocidade com que progride, por ser

uniforme, pode ser estimada.

Corroso

Generalizada em

Rotor de Bomba

Submersa

Por placas: a corroso se localiza

em regies da superfcie metlica e

no em toda sua extenso,

formando

placas com

escavaes.

Corroso por placas em ao

carbono de costado de tanque

Alveolar: a corroso se processa na

superfcie metlica produzindo sulcos ou

escavaes semelhantes a alvolos

apresentando fundo arredondado e

profundidade geralmente menor

que o seu

dimetro.

Corroso

Alveolar

Generalizada

Puntiforme: a corroso se processa em

pontos ou em pequenas reas localizadas na

superfcie metlica produzindo pites, que so

cavidades que apresentam o fundo em forma

angulosa e profundidade geralmente maior

que o seu dimetro.

chamada tambm corroso

por pite.

Corroso por

Pite em Ao

Inox

Corroso

por Pite

Intergranular: a corroso se processa entre

os gros da rede cristalina do material

metlico, o qual perde suas propriedades

mecnicas e pode fraturar quando solicitado

por esforos mecnicos,

tendo-se ento a

corroso sob tenso

fraturante.

Corroso intergranular ou intercristalina

Intragranular: a corroso se processa

nos gros da rede cristalina do material

metlico, o qual, perdendo suas

propriedades mecnicas, poder fraturar

menor solicitao mecnica,

tendo-se tambm a

corroso sob tenso

fraturante.

Corroso intragranular ou transcristalina

em ao sob cloreto e temperatura alta

Filiforme: a corroso se processa sob a

forma de finos filamentos, que se propagam

em diferentes direes. Ocorre geralmente em

superfcies metlicas revestidas com tintas ou

com metais, ocasionando o deslocamento do

revestimento. Ocorre mais freqentemente

quando a umidade relativa do ar maior que

85% e em revestimentos

mais permeveis

penetrao de oxignio e

gua ou apresentando

falhas.

Esfoliao: a corroso se processa em

diferentes camadas e o produto de corroso,

formado entre a estrutura de gros alongados,

separa as camadas ocasionando o inchamento

do material metlico. Esta forma de corroso

tem sido observada em ligas de alumnio das

sries: 2.000 (Al, Cu, Mg),

5.000 (Al, Mg) e

7.000 (Al, Zn, Cu, Mg).

Liga de alumnio com esfoliao em rea

de fresta sujeita a estagnao em soluo

de NaCl

Corroso graftica: a corroso se processa

no ferro fundido cinzento em temperatura

ambiente e o ferro metlico convertido em

produtos de corroso, restando a grafite

intacta. Observa-se que a rea corroda fica

com aspecto escuro, caracterstico da grafite,

e esta pode ser facilmente retirada com

esptula. Atritando-se esta regio com papel

branco, observa-se o risco preto devido

grafite.

Corroso graftica do ferro fundido,

notando-se o aspecto escuro da rea

corroda.

Dezincificao: a corroso que ocorre em

ligas de cobre-zinco, observando-se o

aparecimento de regies com colorao

avermelhada contrastando com a caracterstica

colorao amarela dos lates. A dezincificao

ocorre em regies com depsito de gordura e

absoro de sal, NaCl.

A dezincificao e a corroso graftica so

exemplos de corroso seletiva, pois tem-se a

corroso preferencial de zinco e ferro,

respectivamente.

Dezincificaco

Empolamento pelo hidrognio: o

hidrognio atmico, como tem pequeno

volume atmico, penetra nos metais e

difunde-se rapidamente;

em regies com descontinuidades, como

incluses e vazios, ele se transforma em

hidrognio molecular,

H

2

, exercendo presso

e originando a

formao de bolhas.

Tubulao com empolamento pelo hidrognio,

ocasionado por H

2

S e gua.

Fissuramento pelo

Hidrognio

Em torno da solda: forma de corroso que se

observa em torno de cordo de solda. Ocorre

em aos inoxidveis no-estabilizados ou com

teores de carbono maiores que 0,03%, e a

corroso se processa

intergranularmente.

Corroso em Solda

em Tubo de Ao Inox

A especificao um material de fabricao de um tubo

tarefa fundamental.

O projetista no responsvel direto, mas importante para

ele deter conhecimento de fatores e procedimentos.

Isto certamente agregar ao seu saber condies que o

destacar dentro da sua funo de projetista de tubulao.

importante, portanto, estar familiarizado com as diferentes

caractersticas e propriedades estruturais dos materiais,

bem como com as tcnicas de processamento dos

materiais, maior ser a sua habilidade e confiana para fazer a

seleo mais sensata desses critrios.

ESPECIFICAO DE MATERIAL PARA TUBOS DE AO

A maior quantidade de ao consumida pertence categoria dos

aos-carbono. Isto se deve ao baixo custo, em relao aos aos

ligados e ampla gama de propriedades.

Pode-se estabelecer a seguinte subdiviso dos aos-carbono para

fins de sua aplicao:

a) Baixo carbono (abaixo de 0,3%) - Aplicado em situaes que

exigem ductilidade elevada, por exemplo, chapas para estampagem,

tubos, fios para arames lisos e farpados, ou telas. Neste caso, o

estado de fornecimento pode ser laminado a quente, recozido ou

normalizado. Pode ser aplicado em situaes que envolvem exigncias

quanto soldabilidade, pois o baixo carbono necessrio para

evitar formao de martensita que ocorre no resfriamento subsequente

soldagem.

Os aos de baixo carbono, quando combinados com elementos

de liga e cementados, so aplicados quando se necessita combinar

resistncia ao desgaste (dureza superficial) com tenacidade (no ncleo),

tais como eixos, engrenagens, pinos, ferramentas de impacto. Ex.:

AOS 8620, 4320.

AOS CARBONO

b) Aos de mdio carbono (entre 0,3 e 0,5%C) - So aplicados em

produtos forjados, pois possuem ductilidade a quente (para

forjamento), associado mdia resistncia a frio no estado forjado

(ferrtico-perltico). Quando combinados com elementos de liga, so

utilizados em situaes que exijam alta resistncia (obtida mediante

tmpera) mantendo ainda alguma ductilidade. A temperabilidade obtida

mediante emprego de elementos de liga. Ex: eixos e engrenagens de

caminho. Ao 4340, 8640.

AOS CARBONO

c) Aos de alto teor de C(acima de 0,5% C) - So utilizados nos

casos em que se exigem elevados limites de escoamento, tais como

molas e vergalhes de concreto. O alto limite de escoamento obtido

mediante encruamento ou, se na presena de elementos de liga,

mediante tmpera. Quando combinados com elementos de liga,

tambm so utilizados para fins de obteno de dureza elevada, atravs

de carbetos primrios (VC, Mo2C, WC) como no caso de aos

ferramentas.

AOS CARBONO

O uso de elementos de liga geralmente feito com as seguintes

finalidades:

Aumentar a profundidade de tempera (temperabilidade);

Aumentar a resistncia ao revenido (isto , evitar o amolecimento

entre 300C e 550C);

Introduzir propriedades especiais tais como:

Resistncia corroso; so os aos inoxidveis.

Resistncia ao desgaste; so os aos Hadfield.

Resistncia a quente; so os aos-ferramenta (rpidos).

AOS LIGADOS

Os aos ligados so classificados em trs categorias:

Aos de baixa liga -> So aos cuja soma dos elementos de liga

inferior a 5% e tm a finalidade de aumentar a temperabilidade e a

resistncia ao revenido. Os elementos tpicos so: Cr, Mo, Ni, Mn e Si.

So aplicados para os seguintes fins:

Aumentar muito a temperabilidade: aplicado em peas grandes que

devem ter alta resistncia no ncleo.

Facilitar a transio (atenuar a queda de dureza) entre o ncleo e a

superfcie e ao cementado, visando evitar descascamento.

Elevar a dureza de camadas nitretadas pela formao de nitretos

de alumnio ou cromo.

AOS LIGADOS

AOS LIGADOS

Aos de mdia liga -> So aqueles em que o somatrio dos elementos de

liga esteja entre 5% e 10%. So aplicados em situaes que envolvem elevada

resistncia mecnica em temperaturas elevadas, em torno de 500C. Tais como

os aos para trabalho a quente (matrizes). Exemplo deste tipo de ao :

Aos tipo H. So aos com a seguinte composio qumica: (0,3%C;

5%Cr; 1,5%Mo; 1%Si). H ainda casos onde se exige resistncia ao

impacto associada com elevada dureza, so os aos ferramentas para

trabalho a frio temperveis ao ar. Dessa forma, tais aos possuem elevada

temperabilidade sendo aplicveis em:

Matrizes de recorte

Estampagem;

Lminas de tesouras.

Aos de alta liga -> So aqueles em que o somatrio dos elementos

de liga seja > 10%. So aos que podem ser aplicados para diversas

finalidades, em que haja:

Elevada resistncia oxidao (aos inoxidveis, %Cr>12%).

Elevada resistncia mecnica e ao desgaste (aos D6: 2%C;

0,3%Mn; 0,85%Si; 12%Cr; 0,75%W) sendo aplicveis em matrizes

para forjamento e estampagem.

AOS LIGADOS

So identificados como aos cujas normas AISI-SAE no os classificam

como aos ligados. Alguns desses aos so:

Ao 4340; Ao 8620 e Ao 4320.

Apesar de conterem elementos de liga adicionados para fins de obteno de

resistncia mecnica e resistncia corroso atmosfrica, superiores aos aos

de baixo carbono, os aos ARBL apresentam resistncia entre 300 e 700 Mpa,

tendo sido desenvolvidos para elevar a relao entre resistncia e peso,

visando aplicao em estruturas mveis. A soma de elementos de liga

geralmente no ultrapassa o percentual de 2%, e o teor de carbono situa-se

abaixo de 0,3%.

AOS DE ALTA RESISTNCIA E BAIXA LIGA (ARBL)

A escolha de um material para determinada aplicao deve-se s

propriedades que ele possui. Por exemplo: os aos-carbono

possuem baixo custo e elevada resistncia mecnica, embora

sejam vulnerveis corroso.

J os materiais plsticos, devidamente selecionados, possuem

elevada resistncia qumica a determinadas substncias, mas sua

resistncia mecnica inferior ao ao carbono.

Alm da propriedade mencionada, podemos ainda listar diversas

outras propriedades qualitativas e quantitativas, que devem ser

levadas em conta para selecionarmos corretamente um ou mais

materiais a serem utilizados.

PRINCIPAIS PROPRIEDADES DOS MATERIAIS PARA OS TUBOS

PRINCIPAIS PROPRIEDADES DOS MATERIAIS

Propriedades Definio

Resistncia mecnica

Propriedade que permite que o material seja capaz de resistir ao de determinados

tipos de esforos, como trao e a compresso.

Elasticidade

Capacidade de o material se deformar quando submetido a um esforo, e voltar forma

original em se retirando este esforo.

Plasticidade

Capacidade de o material se deformar quando submetido a um esforo, e manter uma parcela

da deformao quando retirado o esforo.

Ductilidade Capacidade de o material se deformar plasticamente sem romper-se

Tenacidade Quantidade de energia necessria para romper um material.

Dureza Resistncia do material penetrao, deformao plstica e ao desgaste.

Fragilidade Baixa resistncia aos choques.

Densidade Quantidade de matria alocada dentro de um volume especfico.

Ponto de fuso Temperatura na qual o material passa do estado slido para o estado lquido.

Ponto de ebulio Temperatura na qual o material passa do estado lquido para o estado gasoso

Dilatao trmica Variao dimensional de um material devido a uma variao de temperatura.

Condutibilidade trmica Capacidade de o material conduzir calor.

Condutibilidade eltrica Capacidade de o material conduzir a eletricidade.

Resistividade Resistncia do material passagem de corrente eltrica

Resistncia corroso Capacidade de o material resistir deformao causada pelo meio no qual est inserido

DUREZA MATERIAIS

BRINELL METAIS

ROCKWELL METAIS

VICKERS METAIS, CERMICAS

MEYER METAIS

KNOOP METAIS, CERMICAS

SHORE POLMEROS, ELASTMEROS, BORRACHAS

BARCOL ALUMNIO, BORRACHAS, COURO, RESINAS

IRHD BORRACHAS

MEDIDAS DE DUREZA

ENSAIO ROCKWELL

PASSOS

ENSAIO ROCKWELL

LEITURA FINAL

HR = Valor da dureza ROCKWELL

E = constante que depende

do formato do endentador:

100 (diamante)

130 (esfera de ao)

e = Aumento permanente

da profundidade de penetrao

devido carga maior F

1

medido

em unidades de 0,002 mm.

F

0

= pr-carga em kgf, F

1

= carga em kgf, F = carga total em kgf

Cone de diamante ou esfera de ao endurecido. O endentador pressionado contra a

superfcie do corpo de prova com uma pr-carga F

0

, usualmente de 10kgf. Quando o

equilbrio atingido, um dispositivo segue os movimentos do endentador que responde

s variaes da profundidade de penetrao, ajustado para a posio zero.

Com a pr-carga sempre mantida, uma segunda carga introduzida, aumentando a

penetrao. Atingido novamente o equilbrio a carga removida. A remoo da carga

provoca uma recuperao parcial, reduzindo a profundidade da penetrao..

F

o

: 10 kgf

Vantagens e Desvantagens

As Vantagens do teste Rockwell incluem a medida direta do valor da

dureza e a rapidez do teste. Alm disto o teste no destrutivo, isto , em

geral a pea pode ser utilizada depois da medida.

Entre as desvantagens esto a multiplicidade de escalas no relacionadas e

os possveis efeitos da mesa usada para suporte do corpo de prova

(experimente colocar uma folha de papel fino sob um bloco de teste e observe

o efeito na medio da dureza). Os testes de Vickers e Brinell no so

sensveis a este efeito.

Cuidados especiais

As peas do material testado devem estar limpas e a rea da regio do

ponto de medida deve ser lisa.

ENSAIO ROCKWELL

Vantagens e Desvantagens

ABNT

NBRNM146-1 (1998) Materiais metlicos - Dureza Rockwell -Medio da

dureza Rockwell (escalas A, B, C, D, E, F, G, H e K) e Rockwell superfcial

(escalas 15N, 30N, 45N, 15T, 30 T e 45 T) e calibrao de equipamento.

ASTM

E18-05e1 Standard Test Methods for Rockwell Hardness and Rockwell

Superficial Hardness of Metallic Materials.

ISO

ISO 6508-1:1999 Metallic materials - Rockwell hardness test - Part 1: Test

method (scales A, B, C, D, E, F, G, H, K, N, T).

ISO 6508-2:1999 Metallic materials - Rockwell hardness test - Part 2:

Verification and calibration of testing machines (scales A, B, C, D, E, F, G,

H, K, N, T).

ISO 6508-3:1999 Metallic materials - Rockwell hardness test - Part 3:

Calibration of reference blocks (scales A, B, C, D, E, F, G, H, K, N, T)

ISO 3738-1and 2:1982 Hardmetals - Rockwell hardness test (scale A) -

Part 1: Test method Preparation and calibration of standard test blocks ;

Part2 -Preparation and calibration of standard test blocks.

PRINCIPAIS NORMAS PARA O ENSAIO ROCKWELL

ENSAIO VICKERS

PASSOS

ENSAIO VICKERS

LEITURA FINAL

F= Carga em kgf

d = Mdia aritmtica entre as duas

diagonais, d

1

e d

2

em mm

HV = DUREZA VICKERS

Endentador de diamante, na forma de uma pirmide

reta de base quadrada e um ngulo de 136

0

entre as

faces opostas , utilizando uma carga de 1 a 100 kgf.

A carga plena aplicada entre10 e 15s. As duas, d

1

e

d

2

so medidas usando-se um microscpio. A seguir

calcula-se a rea da superfcie inclinada da endentao.

A dureza Vickers o quociente da carga pela rea.

|

.

|

\

|

-

=

2

136

2

2

Sen

d

A

PRINCIPAIS NORMAS PARA O ENSAIO VICKERS

ABNT

NBRNM188-(05/1999) Materiais metlicos - Dureza Vickers - Parte 1: Medio

da dureza Vickers - Parte 2: Calibrao de mquinas de medir dureza Vickers -

Parte 3: Calibrao de blocos padro a serem usados na calibrao de

mquinas de medir dureza Vickers.

ASTM

C1327-03 Standard Test Method for Vickers Indentation Hardness of Advanced

Ceramics E92-82(2003)e2 Standard Test Method for Vickers Hardness of

Metallic Materials. reviso da E92-82(2003)e2 : WK7683 Standard Test Method

for Vickers Hardness of Metallic Materials.

ISO

ISO 6507 (1997) Metallic materials - Vickers hardness test - Part 1: Test method

- Part 2: Verification of testing machines - Part 3: Calibration of reference blocks.

Diferentes ajustes de cargas resultam praticamente no mesmo valor

de dureza para materiais uniformes. Isto muito conveniente pois

evita a mudana arbitrria de escala com outros mtodos de medio

de dureza.

Leituras extremamente precisas podem ser obtidas no teste

Vickers, alm da vantagem de utilizar apenas um tipo de endentador

para todos os tipos de metais e superfcies. O teste aplicvel a uma

grande gama de materiais, dos mais moles aos mais duros, com

ampla faixa de ajuste de cargas.

A nica desvantagem do teste a mquina de medio, que de

maior porte e mais cara que as correspondentes para os teste Brinell

e Rockwell.

ENSAIO VICKERS

Vantagens e Desvantagens

ENSAIO BRINELL

PASSOS

ENSAIO BRINELL

LEITURA FINAL

D = dimetro da esfera e D

i

o

dimetro da impresso.

O uso de uma tabela de Nmero de Dureza Brinell (HBN) pode simplificar a determinao

da dureza.

Ex.: "75 HB 10/500/30", significa que o valor 75 foi obtido para a dureza (HB= Hardness

Brinell) = 75, usando uma esfera de ao de 10mm de dimetro, com um carga de 500 kgf,

aplicados durante 30 segundos.

Em testes com metais muito duros, a esfera de ao substituda por uma esfera de

carboneto de tungstnio.

(O dimetro da impresso a

mdia de duas leituras tomadas

em ngulo reto.)

PRINCIPAIS NORMAS PARA O ENSAIO BRINELL

ABNT

NBRNM187 (05/1999) Materiais metlicos - Dureza Brinell - Parte 1:

Medio da dureza Brinell - Parte 2: Calibrao de mquinas de medir

dureza Brinell - Parte 3: Calibrao de blocos padro a serem usados na

calibrao de mquinas de medir dureza Brinell

ASTM

E10-01e1 Standard Test Method for Brinell Hardness of Metallic Materials

WK3044 Standard Test Method for Brinell Hardness of Metallic Materials

ISO

ISO 6506:1999 Metallic materials - Brinell hardness test - Part 1: Test

method -Part 2: Verification and calibration of testing machines- Part 3:

Calibration of reference blocks

Comparada a outros mtodos, a esfera do teste Brinell provoca a

endentao mais profunda e mais larga . Com isto a dureza medida

no teste abrange uma poro maior de material, resultando numa

mdia de medio mais precisa, tendo em conta possveis estruturas

policristalinas e heterogeneidades do material.

Este mtodo o melhor para a medio da dureza macrodureza de

um material, especialmente para materiais com estruturas

heterogneas.

ENSAIO BRINELL

Vantagens e Desvantagens

So tubos fabricados com liga ferro-carbono que pode conter de 0,008% at

cerca de 2,0% de carbono (C), alm de certos elementos residuais, como o

mangans (Mn), o silcio (Si), o fsforo (P) e o enxofre (S) resultantes dos

processos de fabricao. As principais caractersticas do ao carbono so eles:

Baixo custo;

Excelentes qualidades mecnicas;

Facilidade de soldar e de conformar.

TUBOS FABRICADOS EM AO CARBONO

Norma Graus

Dimetros

Processo de

fabricao

Direo

da solda

Aplicaes

Min. MaX.

Com

costura

Sem

costura

API5L A; B e A25. 1/8" 64" SIM SIM Long

Oleodutos, gasodutos e

outras aplicaes

industriais.

API

5LX

X42; X40 e X52.

X55; X60; X65;

X70.

2" 64" SIM SIM Long

Tubos de alta resistncia

para oleodutos, gasodutos,

minerodutos, processos.

API

5LS

A; B; X42; X46;

X52; X56; X60;

5" 80" SIM NAO Helic.

Oleodutos, gasodutos e

outras aplicaes

industriais.

API5A J55; K55. 5" 20" SIM SIM Long.

Tubos para revestimento

de poos de petrleo

ASTM

A106

A; B e C 1/8" 24" NAO SIM

Tubos de alta qualidade

para aplicaes gerais e

servios de alta

temperatura

ASTM

A120

1/8" 16" SIM SIM Long.

Tubos de baixa

qualidade para

aplicaes gerais.

ASTM

A134

ASTM A283 A, B,

C, D ASTM A285

A, B, C

16" SIM NAO

Long. e

Helic

Aplicaes gerais em

gua, leo e gs.

CARACTERSTICAS DOS TUBOS DE AO CARBONO

Os tubos fabricados em ao inoxidvel so os produtos de fabricao

mecnica, denominados "tubos de ao inoxidvel".

So utilizados em praticamente todas as indstrias de processo, tais

quais os tubos de ao-carbono, alm de terem alto emprego na

fabricao de componentes de veculos e aplicaes estruturais

diversas.

Os tubos de ao inox, como so mais conhecidos, podem se

apresentar ao mercado consumidor de duas formas:

COM COSTURA E SEM COSTURA.

TUBOS FABRICADOS EM AO INOXIDVEL

O termo "com costura" faz referncia ao produto tubular obtido a partir

da aplicao de um processo de soldagem para a unio de duas bordas.

No caso dos tubos com costura, as matrias-primas bsicas so

tiras inoxidveis, provenientes de bobinas de lminas soldadas a frio

ou a quente. Aplicadas na largura adequada ao dimetro final do tubo.

Essas tiras so ento encaminhadas para uma mquina formadora e

passaro pelas etapas produtivas de formao, que so as seguintes:

Soldagem;

Acabamento;

Calibrao;

Corte.

COM COSTURA

A soldagem para tubos com costura, em aos inoxidveis, ocorre

principalmente por processo TIG sem metal de adio, podendo se

aplicar tambm o processo ERW (Eletric Resistance Welding), plasma

ou laser.

Aps as etapas descritas, a maioria das normas aplicadas exige um

tratamento trmico de solubilizao, o qual pode ser realizado na

prpria mquina formadora ou em forno contnuo fora da linha de

formao e, a seguir, o tubo passar pela etapa de decapagem e

passivao.

SOLDAGEM PARA TUBOS COM COSTURA

Os testes realizados durante a fabricao de tubos inoxidveis com

costura, os quais variam de acordo com as exigncias de normas.

Destacam-se os seguintes:

Ensaio de Eddy Current;

Ensaio hidrosttico;

Ensaio pneumtico;

Ensaios mecnicos;

Ensaios de corroso.

TESTES SO REALIZADOS DURANTE A FABRICAO DE TUBOS

Embora por algumas dcadas, objees tcnicas tenham sido colocadas

devido presena de um cordo de solda longitudinal ao tubo, hoje em dia,

devido aos avanos tecnolgicos observados nos processos de fabricao, os

tubos com costura representam a grande maioria do consumo mundial de

tubos inoxidveis. Dentre as vantagens apresentadas pelos tubos com

costura, destacam-se:

Menores custos

Maior disponibilidade de produto no mercado

Menor tempo de manufatura do produto

Maior variedade de dimetros e espessuras de parede disponveis

Tolerncias dimensionais mais estreitas

Obteno de tubos com dimetros elevados

Melhor acabamento superficial do tubo, portanto maior facilidade

em se obter assepsia.

VANTAGENS APRESENTADAS PELOS TUBOS COM COSTURA

Norma Graus Dimetros

Processo de

Fabricao

Direo

Aplicaes

da

Min. Max. Com solda

costura

ASTM TP304; TP304L; Tubos para caldeiras,

A 249 TP304H; TP310S; 3/4" 6" Sim Long. sobre-aquecedores,

TP316; TP316L; trocadores de calor e

P317L;TP321;TP347 condensadores.

ASTM TP304; TP304L; Long. Tubos para aplicaes

A 270 TP316; TP316L 1" 4" Sim em indstrias

alimentcias e

farmacuticas

CARACTERSTICAS DOS AOS INOX ASTM SRIES A 249; A 269; A 270 E A 312

Tubos de ao inoxidvel sem costura, so obtidos a partir de uma

barra macia, conhecida como tarugo, que ser submetido a um

processo de extruso a quente, e, por meio de processo de reduo a

frio, denominado "pilgering", seguido de trefilao a frio, o tubo

alcana as suas dimenses finais.

TUBOS DE AO INOXIDVEL SEM COSTURA

Os tubos fabricados em ferro fundido so passam por processos de

fundio e centrifugao. So pouco resistentes, mas seu custo baixo.

So usados para gua, gs, gua salgada e esgoto, em servios de baixa

presso, e temperatura ambiente e sem grandes esforos mecnicos.

Apresentam tima resistncia corroso do solo.

So padronizados pelo dimetro externo de 2" a 48" com as extremidades

lisas, flange integral ou ponta e bolsa. Seguem as normas EB-43 e P-EB-137

DA ABNT e so testados para presses de at 3 Mpa. A adio de Si, Cr ou Ni

ao ferro fundido nodular aumenta a resistncia mecnica.

TUBOS FABRICADOS EM FERRO FUNDIDO

Tubos de ao carbono com costura, pretos e galvanizados so produzidos segundo as

normas pertinentes ao trabalho a que se propem a executar. So as seguintes as normas:

ASTM-A-120: - para conduo de fluidos diversos e outros fins. So tubos com costura

fabricados de ao de baixo carbono, sem especificao de anlise. Estado de fornecimento:

pretos ou galvanizados, com extremidades lisas, biseladas ou roscadas com ou sem luva, em

comprimentos de 4 a 8 metros.

ASTM-A-53: - esta norma similar a NBR5590. Para conduo de fluidos com exigncias

especiais. So tubos produzidos com e sem costura em ao: grau A ou B. Estado de

fornecimento: idem ao ASTM-A-120, fornecido com certificado de qualidade.

ASTM-A-106: - para emprego em alta temperatura. Ao grau A, B ou C. Estado de

fornecimento: idem ao ASTM-A-120, fornecido com certificado de qualidade.

ASTM-A-179: - para tubos de ao baixo carbono, sem costura, trefilados a frio, para

permutadores de calor ou condensadores.

ASTM-A-192: - para tubos de ao carbono, sem costura para caldeiras de alta presso.

ASTM-A-210: - para tubos de ao carbono, sem costura, para caldeiras e superaquecedores.

ASTM-A-333: - para tubos de ao para servios em baixa temperatura. API-5L: Tubos de ao

carbono para conduo de produtos petrolferos e outros fins, fornecidos com certificado de

qualidade. Ao: Grau A ou B. Estado de fornecimento: pretos ou galvanizados, com

extremidades biseladas ou roscadas com ou sem luva, em comprimentos de fabricao. Peso

do revestimento de zinco: Norma ASTM > de 550 g/m

2

e no mnimo 490 g/m

2

em qualquer

extremidade do tubo.

Tolerncias: parede: mximo de 12,5% abaixo da parede nominal especificada. Dimetro: at 1

1/2"+ 0,4 mm, - 0,8 mm; maior 1 1/2" 1% Peso do revestimento de zinco: - 10%.

RECOMENDAES E NORMAS APLICADAS A TUBOS DE AO EM GERAL

Os tubos produzidos ao liga so fabricados pelo processo de extruso,

perfurao ou mandrilagem, a partir de tarugos de ao, podendo atingir dimetros

de at 660 mm. Estes tubos fabricados em ao liga sem costura seguem as

normas de aplicao, que so as seguintes:

ASTM-A-199 - tubos de ao-liga, sem costura trefilados a frio, para permutadores

de calor e condensadores.

ASTM-A-200 - tubos de ao-liga, sem costura, para emprego em refinarias, nas

instalaes de "Craking".

ASTM-A-213 - tubos de ao-liga ferrtico, sem costura, para caldeiras,

superaquecedores e permutadores de calor.

ASTM-A-334 - tubos de ao carbono ou liga para emprego em baixa temperatura.

ASTM-A-335 - tubos de ao-liga ferrtico, sem costura, para empregos em alta

temperatura.

RECOMENDAES PARA OS TUBOS FABRICADOS EM AO - LIGA SEM COSTURA

RECOMENDAES PARA OS TUBOS MECNICOS - SEM COSTURA

Os tubos do tipo mecnico sem costura so aplicveis em conjuntos estruturais

mecnicos, mquinas, sistemas fluidodinmicos e em operaes onde so

exigidos alto grau de preciso e boa qualidade de superfcie. Todo produto que

serve de matria-prima para outro tem normas a serem seguidas, j que a

qualidade passa ser um fator importante. So as seguintes normas e as

aplicaes devidas:

ST-52->tubos trefilados e laminados, mecnicos sem costura para servios

gerais. Estado de fornecimento: pretos, com extremidades lisas, em

comprimento de fabricao ou cortados em medidas exatas, de acordo com

sua especificao.

NBR6591 -ASTMA513(TIPO1)

DIN 2394-NBR 5599 NBR 8621

RECOMENDAES PARA OS TUBOS DE AO - CARBONO

TIPO COM COSTURA, PRETO E GALVANIZADOS

Estes tubos so produzidos com vrios dimetros e so encontrados no comrcio com as seguintes

caractersticas:

Com dimetros de 1/4" at 6": com solda longitudinal, soldadas por resistncia eltrica alta freqncia

produzidos pelo processo "THERMATOOL" sem o elemento de adio;

Com dimetro entre 8" at 16": com solda Longitudinal, soldadas por resistncia eltrica alta freqncia

(E.R.W.) produzidos pelo processo de formao contnua, com inspeo por ultra-som;

Com dimetros nominais de 18" at 24": com solda Longitudinal por arco submerso, produzidos pelo processo

de formao em calandra ou prensa.

Os tubos de ao-carbono, com costura, do tipo preto, ou do tipo galvanizado so produzidos de acordo com as

seguintes normas:

DIN-2440 (ABNT-NBR-5580)->Tubos de ao carbono para conduo de fluidos. Estado de fornecimento: pretos

ou galvanizados, com extremidades lisas, biseladas ou roscadas, com ou sem luva, em comprimentos mnimos de

6 metros.

DIN 2458 - Tubos de ao carbono fabricados para uso geral, tal como evaporadores, secadores, serpentinas,

cozedores e cmaras de vcuo de usinas de acar. Estado de fornecimento: pretos, recozidos extremidades

lisas, comprimentos de 6 metros, ou fixos, mltiplos, ou aproximados, sob consulta prvia. Ensaio hidrosttico: 40

kg/cm

2

(570 PSI).

ASTM-A-178 -Tubos de ao carbono, soldados por resistncia eltrica, para caldeiras. Ao: grau A. Estado de

fornecimento: idem ao DIN-2458 com certificado de qualidade.

ASTM-A-214->tubos de ao carbono, soldados por resistncia eltrica, para permutadores de calor. Estado de

fornecimento: idem ao DIN-2458 com certificado de qualidade.

ASTM-A-226 - Tubos de ao carbono, soldados por resistncia eltrica, para caldeiras e superaquecedores

de alta presso. Estado de fornecimento: idem ao DIN-2458 com certificado de qualidade.

ASTM-A-134/139 ->Tubos para conduo de fluidos, gs ou vapor. Estado de fornecimento: pretos, com

extremidades biseladas em comprimentos de fabricao.

API-5L -tubos de ao carbono para conduo de produtos petrolferos e outros fins, fornecidos com certificado

de qualidade. Ao: grau A ou B. Estado de fornecimento: pretos ou galvanizados, com extremidades biseladas ou

roscadas com ou sem luva, em comprimentos de fabricao.

So fabricados especialmente para instalaes eltricas que requerem alto grau

de segurana, os conhecidos eletrodutos so fornecidos com rebarba interna

totalmente removida ao longo do seu comprimento, propiciando assim,

acabamento esmerado e ainda, afastando os riscos de avarias na capa protetora

dos condutores. Estes tubos so produzidos segundo as seguintes normas:

ABNT-EB 341 (NBR 5597) E ANSI C.80.1 com rosca: padro "americana" - ANSI

B.2.1 = NPT com Tolerncias: at - 12,5%; peso dos eletrodutos: 10%

espessura da parede: dimetro: 1,1 mm para dimetros maiores, descendo a

, 6 mm para dimetros menores.

ABNT-EB 342 (NBR 5598) com rosca/padro "inglesa" - BS 2.1 = BSP

tolerncias: espessura da parede: at - 10%; Peso dos eletrodutos: 10%

Dimetro: 0,6 mm para dimetros maiores, descendo a 0,2 mm para

dimetros menores.

RECOMENDAES PARA OS TUBOS ELETRODUTOS TIPO GALVANIZADOS

NOTA IMPORTANTE!

Uma norma tcnica um documento de uso

comum e repetitivo; estabelecido por consenso

e aprovado por um organismo reconhecido que

fornece regras, diretrizes ou caractersticas

para atividades ou para seus resultados,

visando obteno de um grau timo de

ordenao em um dado contexto. Esta a

definio internacional de norma.

PRINCIPAIS NORMAS DE APLICAO DE TUBOS EXISTENTES NO MERCADO

Deve ser realado o aspecto de que as normas tcnicas so

estabelecidas por consenso entre os interessados e aprovadas por um

organismo reconhecido. Acrescente-se ainda que so desenvolvidas para

o benefcio e com a cooperao de todos os interessados, e, em

particular, para a promoo de maior economia global, levando-se em

conta as condies funcionais e os requisitos de segurana.

As normas tcnicas so aplicveis a produtos, servios, processos,

sistemas de gesto, pessoal, enfim, aos mais diversos campos.

Usualmente so estabelecidas explicitamente pelo cliente. Ou so,

simplesmente, seguidas as normas em vigor no mercado.

Elas podem estabelecer requisitos de qualidade, de desempenho, de

segurana (seja no fornecimento de algo, no seu uso ou mesmo na sua

destinao final), mas tambm podem estabelecer procedimentos,

padronizar formas, dimenses, tipos, usos, fixar classificaes ou

terminologias e glossrios, definir a maneira de medir ou determinar as

caractersticas, como os mtodos de ensaio.

A tabela abaixo mostra algumas normas, as quais so utilizadas

comercialmente para especificao de tubos conforme as suas vrias

aplicaes.

NORMA

APLICAO COMERCIAL DO AO

ANSIC-80.1

Eletrodutos de ao

API 5 A

Tubos de perfurao, revestimento e bombeamento para poos petrolferos com exigncia especiais.

API 5 AX

Tubos de perfurao, revestimento e bombeamento para poos petrolferos com exigncias especiais.

API5B

Especificao de roscas, calibres e inspeo de roscas para casing, tubing e line-pipe.

API 5LX

Tubos para conduo de produtos petrolferos com exigncias especiais

ASTM A-106

Tubos de ao carbono, sem costura para emprego a altas temperaturas.

ASTM A-120

Tubos de ao pretos ou galvanizados para conduo de fluidos e outros fins

BS-1139

Tubos de ao para andaimes e fins estruturais

BS-1387

Tubos com costura - gua, gs - aptos para dobras a frio. Teste hidrosttico at 50 kg

BS-6363

Tubos de ao para fins estruturais

DIN1629

Tubos de ao carbono sem costura para tubulaes, aparelhos e reservatrios.

DIN 2441

Tubos com costura. Dobra a frio. Presso 50 kg

EB-383

Tubos de ao ferrtico, sem costura, para conduo, utilizados em altas temperaturas em torno de 750C.

EB-639

Tubos de ao carbono, para fins estruturais.

NBR-5580

Tubos de ao carbono, para conduo de fludos.

NBR-5585

Tubos de ao carbono, soldados por resistncia eltrica, para permutadores de calor.

NORMAS DE AO COMERCIAL

Em funo da sua aplicabilidade na indstria, os tubos, seguem

normas especficas, o que gera a necessidade de consultar as normas

prprias para cada aplicao.

Na fabricao de tubos para troca trmica necessrio que o material

utilizado possua resistncia a temperaturas e, sendo assim, o material

aplicado na fabricao destes tubos deve seguir s normas correlatas. A

tabela 2.9, abaixo, relaciona algumas destas normas utilizadas na

fabricao de tubos de troca trmica.

NORMAS UTILIZADAS PARA FABRICAO DE TUBOS PARA TROCA TRMICA

NORMAS APLICAES

ASTM - A 178 Caldeiras

ASTM A 226 Caldeira de alta presso e superaquecedor

NBR 5585 Trocadores e condensadores

NBR 5596 Super aquecedores

DIN2458/DIN 1628 Para alta performance

DIN2458/DIN 1615 Sem requisitos especiais

ASTM A 106 Sem costura para altas temperaturas

EB 334 Altas temperaturas

EB 338 Caldeiras e superaquecedores

ASTM A 179 Sem costura, trocadores.

ASTM A 192 Sem costura alta presso

ASTM A 199 Sem costura permutadores e condensadores

ASTM A 209 Sem costura caldeira

UTILIZAO DOS AOS

ATENO!

Para a soluo do problema da escolha dos materiais, a experincia

indispensvel e insubstituvel.

Exemplo: o material, para ser reconhecido como bom para a

fabricao de uma tubulao de gs, aquele que j foi usado por algum

nas mesmas condies de trabalho. Seguir a experincia a soluo mais

segura, embora nem sempre conduza soluo mais econmica.

Resumindo, pode-se indicar a seguinte rotina para seleo de materiais:

Conhecer os materiais disponveis na prtica e suas limitaes

fsicas e de fabricao;

Selecionar o grupo mais adequado para o caso tendo em vista as

condies de trabalho, corroso, nvel de tenso etc;

Comparar economicamente os diversos materiais selecionados,

levando em conta todos os fatores de custo.

Quanto ao custo de uma tubulao, deve ser considerada a relao

custo / resistncia mecnica. Na anlise de custos dos materiais

devem ainda ser levados em considerao os seguintes pontos:

Resistncia corroso (sobre espessura de sacrifcio);

Maior ou menor dificuldade de solda;

Maior ou menor facilidade de conformao e de trabalho;

Necessidade ou no de alvio de tenses.

Alloy

name

Balance

metal

Cr Al Ti C Cu Mn Co Ni Si Mo

020

Fe

(~40%)

20 n/p n/p <0.07 3.5 <2.0 n/p 35 <1.0 2.5

DS

Fe

(~40%)

18 n/p 0.2 0.1 0.5 0.8-1.5

18

(Co+Ni

38)

18 (Co+Ni

38)

2.3

MA956

Fe

(~75%)

20 4.75 0.4 <0.1 <0.15 <0.3 <0.3 <0.5 n/p

Incoloy refers to a range of superalloys produced by the Special Metals Corporation group of

companies. They are mostly nickel-based, and designed for excellent corrosion resistance as

well as strength at high temperatures; there are specific alloys for resistance to particular

chemical attacks (e.g. alloy 020 is designed to be resistance to sulphuric acid, DS to be used

in heat-treating furnaces with reactive atmospheres and many heat cycles)

Incoloy MA956 is made by a mechanical alloying rather than a bulk-melting process; it was

studied for space reactor components in the JIMO project. It is difficult to weld and needs to

be heated to 200C for cold-forming processes.

[1]

INCOLOY

Marca registada da Haynes International. usada como

prefixo de 22 ligas metlicas altamente resistentes

corroso includas no que na indstria metalrgica se designa

por superligas ou ligas de alto desempenho.

O seu principal ingrediente o nquel. Outros ingredientes so

adicionados ao nquel em cada uma das subcategorias desta

designao registrada e incluem percentagens variveis dos

elementos molibdnio, cromo, cobalto, ferro, cobre,

mangans, titnio, zircnio, alumnio, carbono e

tungstnio.

HASTELLOY

LIGAS DE NQUEL

B

Recozimento

pleno ou total;

Recozimento

para alvio de

tenses;

Esferoidizao.

RECOZIMENTO:

(ANNEALING)

H trs tipos de recozimento utilizados para os aos:

Zona crtica no ao considerada a zona abaixo da linha GSE e acima da

linha PSK. Esta regio corresponde a solidificao do ao e cristalizao

secundria, dita zona crtica, por ser regio de grandes transformaes.

Assim temos:

T

tt

= T

o

A3

+ 50

o

C ( para aos hipoeutetides )

T

tt

= T

o

A1

+ 50

o

C ( para aos hipereutetdes )

Onde T

o

= temperatura para recozimento pleno.

Acima da linha

GSE (endurecimento

total; acima da linha

PSK (endurecimento

localizado.

B

o aquecimento do ao acima da zona crtica, com permanncia nesta

temperatura o tempo necessrio para completa homogenizao da Austenita,

e seguido de um resfriamento fora do forno (ar parado).

A diferena entre normalizao e recozimento pleno est na velocidade de

resfriamento, onde na normalizao o resfriamento maios rpido, gerando

assim uma estrutura mais fina.

Portanto, com uma granulao mais fina, a dureza, resistncia trao,

resistncia compresso, limite de escoamento so um pouco mais elevados

do que no estado plenamente recozido, enquanto que o alongamento,

resistncia ao choque, ductilidade sofrem ligeira diminuio.

Nesse caso, a velocidade de resfriamento j um pouco elevada , mas

ainda, podemos usar com certa cautela o Diagrama de Equilbrio Fe C, para

obtermos as estrutura (s que elas sero bem refinadas).

NORMALIZAO

(NORMALIZING)

B

B

Essencialmente, o processo de cementao consiste na carbonizao das partes

superficiais do ao. Com este processo, um ao malevel fica muito resistente na

superfcie.

O processo de cementao do ao tambm chamado de processo de converso.

A pea aquecida em forno abaixo do ponto de fuso do ao e ento recebe carbono,

o qual se difunde na superfcie fazendo uma ligao com o ferro. A cementao

ocorre em uma faixa de temperatura e a fonte de carbono varivel. No caso da

Metal Hrte, o carbono vem do gs propano.

A cementao comporta muitas variaes conforme o objetivo ou o trabalho que a

pea vai desempenhar. As variaes so de temperatura, profundidade de

carbonizao, tempo do processo, e controle da atmosfera. O tempo do processo vai

depender da profundidade da cementao desejada - quanto mais tempo durar a

cementao, mais profundamente teremos a presena do carbono difundido. A este

processo segue-se a tmpera.

As peas assim tratadas por cementao seguida de tmpera, apresentam elevada

dureza na superfcie e grande maleabilidade no ncleo (dependendo do tipo de ao).

Estas caractersticas tornam o processo recomendado a certas peas que requerem

muito esforo superficial, como o caso das engrenagens, de roletes, buchas

metlicas, e assim por diante.

PROCESSO TRMICO DE CEMENTAO

B

B

Tmpera aumenta a dureza e consequente resistncia dos aos.

O processo da tmpera consiste em duas etapas: aquecimento e esfriamento rpido.

O aquecimento visa obter a organizao dos cristais do metal, numa fase chamada

austenitizao.

O esfriamento brusco visa obter a estrutura martensita (supersaturada em carbono).

Na tmpera o aquecimento superior temperatura crtica, que de 727C. O objetivo

conduzir o metal a uma fase, na qual se obtm o melhor arranjo possvel dos cristais do

metal, e portanto, da futura dureza.

A partir dessa fase o ao pode ser conduzido para outras fases, dependendo das

necessidades em jogo. A temperatura dessa fase chama-se temperatura de austenizao.

Como cada ao tem composio prpria, a temperatura de austenizao varia de ao

para ao. Consequentemente, a tmpera obtida em temperaturas diferentes,

dependendo da composio do ao da pea e dos seus objetivos.

O prprio tempo de exposio da pea na temperatura de austenizao considerado

quando se faz a sua tmpera. Cada ao tem uma temperatura de austenizao, e que

aquela que proporciona o mximo de dureza. Essa temperatura obtida dentro de fornos,

os quais podem ser por chama ou por induo eltrica. Dependendo das exigncias do

cliente, a austenizao, e conseqentemente a tmpera, vai ocorrer apenas na superfcie

da pea ou em toda ela.

A segunda etapa da tmpera o resfriamento, o qual deve ser brusco, em leo ou gua.

A rapidez do resfriamento importante para impedir que o ao mude para fase diferente

daquela que se obteve na temperatura de austenizao (obter estrutura martenstica).

Quase sempre, aps a tmpera, a pea submetida ao revenimento.

TMPERA

B

A classificao dos aos segundo as normas da SAE

(Society of Automotive Engineers - EUA) a mais utilizada

em todo o mundo para aos-carbono (aos sem adio de

elementos de liga, alm dos que permanecem em sua

composio no processo de fabricao) e aos de baixa

liga (aos com baixas porcentagens de elementos de liga).

A classificao SAE baseada na composio qumica do

ao. A cada composio normalizada pela SAE corresponde

a uma numerao com 4 ou 5 dgitos.

A mesma classificao tambm adotada pela AISI

(American Iron and Steel Institute-EUA)

CLASSIFICAO SAE

B

A tmpera tende a tornar o ao excessivamente rgido (pouca elasticidade) e

frgil (pouca resistncia ao choque) e a criar tenses internas, o que corrigido

pelo revenido, que consiste em reaquecer a pea temperada a uma temperatura

muito inferior da tmpera (zona crtica-fase austentica).

A temperatura de revenido e o tempo de manuteno desta temperatura influem

decisivamente nas propriedades finais obtidas no ao: quanto mais tempo e/ou

maior temperatura, mais dctil se torna o ao. Os elementos de liga contidos no

ao tambm influem no revenido, mudando o comportamento do ao no processo

(endurecimento secundrio).

A temperatura de revenido normalmente situa-se entre 150C e 600C, e o tempo

de durao entre 1h e 3h. Todavia, quanto maior a temperatura empregada, mais o

revenido tende a reduzir a dureza originalmente obtida na tmpera.

O revenido aumenta a ductilidade e a elasticidade do ao, e usado

especialmente na fabricao de molas.

PROCESSO DE REVENIMENTO

B

AOS PARA TRABALHO A QUENTE, IDENTIFICADOS PELA LETRA H

Estes aos foram desenvolvidos para suportar condies combinadas de

calor, presso e abraso associadas com puncionamento, cisalhamento

ou conformao de metais em alta temperatura. Os aos do grupo H tm

usualmente mdios teores de carbono , entre 0,35 e 0,45%, e teores

combinados de cromo, tungstnio, molibdnio e vandio entre 6 e 25%.

O grupo dividido em aos ao cromo, ao tungstnio e ao molibdnio.

A tabela abaixo mostra a composio qumica dos aos para trabalho a

quente.

B

B

B

PILGERING

B

FASES DAS LIGAS BASE DE FERRO

Austenita (ferro- rgido)

Bainita

Martensita

Cementita (carbeto de ferro; Fe

3

C)

Ledeburita (austenita + cementita (euttica); 4,3% de carbono)

Ferrita (Ferro-, Ferro-; brando)

Perlita (88% ferrita, 12% cementita)

Esferoidita

Tipos de ao

Ferro-carbono (menos de 2,1% de carbono)

Ao inoxidvel (liga com crmio)

Ao ARBL (Alta Resistncia e Baixa Liga)

Ao rpido (muito rdigo; tratado no calor)

Outros materiais base de ferro

Ferro fundido (>2,1% de carbono)

Ferro forjado (quase sem presena de carbono)

Ferro dctil

A boa soldabilidade de um ao associada pouca transformao da estrutura cristalina na execuo

da solda. Em geral como regra bsica pode-se que o aumento do teor de carbono reduz a soldabilidade.

Altos teores de enxofre tambm so prejudiciais soldagem.

A tabela ao lado classifica o ao em trs grupos de acordo com a soldabilidade e o teor de carbono. Os

aos para construo civil esto predominantemente na classe I. Excees so os aos para armadura de

concreto, como CA-50 e CA-60 (NBR 7480/96) que so difceis de soldar e requerem operaes de pr-

aquecimento e alvio de tenses.

Nota: O desenvolvimento de tecnologias de produo de vergalhes soldveis e armaduras soldadas tem

facilitado a aplicao, pela reduo de operaes de soldagem no canteiro de obras.

SOLDABILIDADE DO AO

O ferro fundido uma liga de ferro em mistura euttica com elementos

base de carbono e silcio. Forma uma liga metlica de ferro, carbono (entre

2,11 e 6,67%), silcio (entre 1 e 3%), podendo conter outros elementos

qumicos. Sua diferena para o ao que este tambm uma liga metlica

formada essencialmente por ferro e carbono, mas com percentagens entre

0,008 e 2,11%.

Os ferros fundidos dividem-se em trs tipos principais: branco, cinzento e

nodular.

FERRO FUNDIDO

Ferro fundido cinzento

Entre os ferros fundidos, o cinzento o mais comum, devido s suas caractersticas como baixo

custo (em geral fabricado a partir de sucata); elevada usinabilidade, devida presena

de grafite livre em sua microestrutura; Alta fluidez na fundio, permitindo a fundio de peas

com paredes finas e complexas; e facilidade de fabricao, j que no exige equipamentos

complexos para controle de fuso e solidificao.

Este tipo de material utilizado em larga escala pela indstria de mquinas e equipamentos,

indstria automobilstica, ferroviria, naval e outras. A presena de veios de grafite em sua

microestrutura proporciona diversas caractersticas que tornam do ferro fundido cinzento quase

que insubstituvel na fabricao de carcaas de motores e bases de equipamentos. A grafite,

entrecortando a matriz metlica, absorve vibraes e confere ao ferro fundido uma melhor

estabilidade dimensional.

Existem diversas classes de ferro fundido cinzento, com diferentes tipos, tamanhos e

quantidades de grafite e diferentes tipos de matriz metlica (variaes nos teores

de perlita e cementita). Podem ser submetidos a tratamentos trmicos para endurecimento

localizado, porm, em geral, so utilizados principalmente no estado bruto de fundio,

podendo ainda ser normalizado ou recozido, por tratamento trmico.

Ferro fundido

Ferro fundido nodular

uma classe de ferro fundido onde o carbono (grafite) permanece livre na matriz

metlica, porm em forma esferoidal. Este formato da grafite faz com que

a ductilidade seja superior, conferindo ao material caractersticas que o aproximam

do ao. A presena das esferas ou ndulos de grafite mantm as caractersticas de boa

usinabilidade e razovel estabilidade dimensional. Seu custo ligeiramente maior

quando comparado ao ferro fundido cinzento, devido s estreitas faixas de composio

qumicas utilizadas para este material.

O ferro fundido nodular utilizado na indstria para a confeco de peas que

necessitem de maior resistncia a impacto em relao aos ferros fundidos cinzentos,

alm de maior resistncia trao e resistncia ao escoamento, caracterstica que os

ferros fundidos cinzentos comuns no possuem temperatura ambiente.

Propriedades mecnicas dos nodulares: boa resistncia mecnica traco,

boa ductilidade e resilincia, boa resistncia compresso.

Ferro fundido

Ferro fundido branco

Menos comum que o ferro fundido cinzento, o branco utilizado em peas em que

se necessite elevada resistncia abraso.

Este tipo de ferro fundido no possui grafita livre em sua microestrutura. Neste

caso o carbono encontra-se combinado com o ferro, resultando em elevada dureza e

elevada resistncia a abraso. Praticamente no pode ser usinado. A pea deve ser

fundida diretamente em suas formas finais ou muito prximo delas, a fim de que

possa ser usinada por processos de abraso com pouca remoo de material.

utilizado na fabricao de equipamentos para a moagem de minrios, ps de

escavadeiras e outros componentes similares.

Ferro fundido

Ferro fundido malevel

A propriedade fundamental que distingue esta liga de ferro fundido cinzento comum sua

ductilidade, a qual, expressa em alongamento, pode ultrapassar 10%. Por essa razo,

comum dizer-se que o ferro malevel liga intermediria entre o ao e o ferro fundido

cinzento.

Propriedades mecnicas: alta resistncia mecnica, baixa ductilidade e resilincia, boa

resistncia compresso, fluidez no estado liquido o que permite a produo de peas

complexas e finas.

A obteno feita a partir do ferro fundido branco e um tratamento trmico chamado

maleabilizao, a pea do fofo branco fica submetido a uma temperatura de 900 a 1000

durante 30h.

Aplicaes: conexo para tubulaes, sapatas de freios, caixas de engrenagens, cubos de rodas,

bielas,alas de caixes etc.

Ferro fundido austemperado

Propriedades mecnicas dos austemperados: alta tenacidade e resistncia mecnica

trao duas vezes superior ao nodular, e ductilidade igual aos nodulares.

Ferro fundido

Os maleveis de ncleo branco e de ncleo preto so, em princpio, maleveis ferrticos. A rigor, o

de ncleo preto o que apresenta maior importncia tecnolgica.

O malevel de ncleo branco, especificado pelas normas alems (DIN-1692), apresenta,

dependendo dos dimetros dos corpos de prova ensaiados (portanto das seces das peas fundidas),

valores de limite de escoamento que devem ser superiores a 20 kgf/mm2 (200 MPa), de limite de

resistncia trao mnima de 34 a35 kgf/mm2 (330 a 340 MPa), com alongamentos medidos em

3d que variam de 3 a10%.

As aplicaes tpicas dessas classes so as seguintes:

ASTM A 147 servios gerais para boa usinabilidade e resistncia ao choque; flanges, tubos,

peas de vlvulas e acessrios diversos para equipamento ferrovirio, equipamento naval e

outros servios pesados at temperaturas de 345C;

ASTM A 197 acessrios de tubos e peas de vlvulas para servios de presso;

ASTM A 220 aplicaes gerais a temperaturas normais e elevadas;

ASTM A 602 e SAE 5158 peas de automveis e compressores, como alojamentos de

mecanismos de direo, virabrequins, bielas, certas engrenagens, tampas de mancais,

componentes de transmisso automtica, cubos de rodas etc..

Ferro fundido malevel

Ferro fundido austemperado

uma famlia de ferro fundido nodular tratado termicamente estabelecido nas Normas

ASTM 897M e EN1564.

Austmpera um tratamento isotrmico aplicado a materiais ferrosos que requer um

estrito e preciso controle de tempo e temperatura, produzindo uma microestrutura

resultante de alta ductilidade, tenacidade, com uma resistncia trao, abraso e

fadiga duas vezes maior que com um tratamento tradicional de tmpera.

Esse tratamento transforma o ferro fundido nodular dctil outorgando excelentes

qualidades de resistncia ruptura, fadiga, ao desgaste, e um alongamento especifico

muito elevado. Propriedades mecnicas dos austemperados: alta tenacidade e

resistncia mecnica trao duas vezes superior ao nodular, e ductilidade igual aos

nodulares.

Ferro fundido

O mdulo de Young ou mdulo de elasticidade um parmetro mecnico que proporciona uma medida da rigidez de um material slido.

um parmetro fundamental para a engenharia e aplicao de materiais pois est associado com a descrio de vrias outras

propriedades mecnicas, como por exemplo, a tenso de escoamento, a tenso de ruptura, a variao de temperatura crtica para a

propagao de trincas sob a ao de choque trmico, etc.

uma propriedade intrnseca dos materiais, dependente da composio qumica, microestrutura e defeitos (poros e trincas), que pode ser

obtida da razo entre a tenso exercida e a deformao sofrida pelo material. Tenso corresponde a uma fora ou carga, por unidade de

rea, aplicada sobre um material, e deformao a mudana nas dimenses, por unidade da dimenso original. Assim, o mdulo de

Young dado por:

[1]

em que:

E o mdulo de elasticidade ou mdulo de young, medido em pascal,

tenso aplicada, medida em pascal,

a deformao elstica longitudinal do corpo de prova (adimensional).

ou

=

onde

F a fora, medida em newton.

A a rea da seco atravs da qual exercida a tenso, e mede-se em metros quadrados.

l a variao do comprimento, medido em metros.

l

0

o comprimento inicial, medido em metros.

Para a maioria dos metais, este mdulo varia entre 45 GPa, para o magnsio, at 400 GPa, para o tungstnio. Os polmeros geralmente

possuem mdulo de elasticidade bem mais baixos, variando entre 0,002 e 4,8 GPa.

[1]

A diferena na magnitude do mdulo de elasticidade dos metais, cermicas e polmeros consequncia dos diferentes tipos de ligao

atmica existentes neste trs tipos de materiais. Alm disso, com o aumento da temperatura, o mdulo de elasticidade diminui para

praticamente todos os materiais, com exceo de alguns elastmeros.

Os valores dos mdulos de elasticidade de diferentes classes de materiais podem ser encontrados em livros e sites que abordam o assunto

(Ver item Ligaes externas).

Outras propriedades elsticas importantes so: mdulo de cisalhamento (G), mdulo volumtrico (K) e coeficiente de Poisson (). Os

mtodos de caracterizao podem ser por meio de ensaio destrutivo (em que o corpo de prova fica inutilizado aps a realizao) ou ensaio

no destrutivo (sem qualquer dano, podendo o material ser reutilizado normalmente).

Nos ensaios destrutivos, tambm chamados de quase-estticos, a carga, que pode ser esttica ou se alterar lentamente ao longo do

tempo, aplicada uniformemente sobre uma seco reta ou superfcie de um corpo, e a deformao medida e relacionada ao mdulo

elstico que pode ser o mdulo de Young ou o mdulo de cisalhamento, dependendo do tipo de ensaio. H trs maneiras principais

segundo as quais uma carga pode ser aplicada: trao e compresso para a determinao do mdulo de Young e cisalhamento ou torcional

para o mdulo de cisalhamento; sendo que os ensaios de trao so os mais comuns.

J nos ensaios no destrutivos, dinmicos ou por ultra-som, os mdulos elsticos so determinados a partir da frequncia de vibrao

natural (ressonncia) do corpo de prova com amplitudes de vibrao (deformao) mnimas.

MDULO DE YOUNG OU MDULO DE ELASTICIDADE

S-ar putea să vă placă și

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEDe la EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEÎncă nu există evaluări

- Aços Inoxidáveis - Corrosão E Métodos Para DetecçãoDe la EverandAços Inoxidáveis - Corrosão E Métodos Para DetecçãoÎncă nu există evaluări

- Modulo 1 Aula 03-Flanges e AcessoriosDocument20 paginiModulo 1 Aula 03-Flanges e AcessoriosTiago FerreiraÎncă nu există evaluări

- Perscpectiva e TubulaçãoDocument66 paginiPerscpectiva e Tubulaçãotassio100% (1)

- Configurações Caesar II A4Document18 paginiConfigurações Caesar II A4danielÎncă nu există evaluări

- 17 06 201117 53tubulacoesindustriais Fundamentos 130801190914 Phpapp01 PDFDocument373 pagini17 06 201117 53tubulacoesindustriais Fundamentos 130801190914 Phpapp01 PDFPaulo Ricardo SouzaÎncă nu există evaluări

- 1-Apostila de Leitura e Iter - de Desenho IsometricosDocument36 pagini1-Apostila de Leitura e Iter - de Desenho Isometricosandrebraga30Încă nu există evaluări

- Apostila - Dobra de Tubos ManualDocument45 paginiApostila - Dobra de Tubos ManualClaudia Araujo Rangel100% (2)

- Juntas de ExpansãoDocument18 paginiJuntas de ExpansãoAndré Sento Sé BarretoÎncă nu există evaluări

- Apostila Informacoes Sobre Flanges Tecem PDFDocument51 paginiApostila Informacoes Sobre Flanges Tecem PDFElieuton Mayer100% (1)

- Fluxogramas, Listas de Linhas, Especificações e Numeração de LinhasDocument41 paginiFluxogramas, Listas de Linhas, Especificações e Numeração de LinhasStefane MartinsÎncă nu există evaluări

- Procedimento de TubulaçãoDocument132 paginiProcedimento de TubulaçãoFredney Damasceno86% (7)

- Conceitos Básicos - Flexibilidade e SuportaçãoDocument44 paginiConceitos Básicos - Flexibilidade e Suportaçãomatheus leopoldo mendes de sousaÎncă nu există evaluări

- Aula06 - Arranjo de Tubulacoes - CURSO DE TUBULAÇÃO INDUSTRIALDocument41 paginiAula06 - Arranjo de Tubulacoes - CURSO DE TUBULAÇÃO INDUSTRIALJasar GraçaÎncă nu există evaluări

- Tubulações Aula 5Document16 paginiTubulações Aula 5MarioMello7Încă nu există evaluări

- Apostila Tubulação IndustrialDocument65 paginiApostila Tubulação IndustrialThiagoÎncă nu există evaluări

- Curso TubulaçãoDocument607 paginiCurso TubulaçãoSilas Mendes100% (1)

- Desenho e Projeto de Tubulação Industrial PDFDocument12 paginiDesenho e Projeto de Tubulação Industrial PDFRicardo JoseÎncă nu există evaluări

- Análise de Tensões em Sistemas de TubulaçõesDocument25 paginiAnálise de Tensões em Sistemas de TubulaçõesrobertoÎncă nu există evaluări

- Aula 1 Tubulacoes 2020.2Document84 paginiAula 1 Tubulacoes 2020.2Wilker CássioÎncă nu există evaluări

- Projetista de TubulaçãoDocument111 paginiProjetista de TubulaçãoLuis Barbo100% (1)

- Basico - Tubulação IndustrialDocument63 paginiBasico - Tubulação Industrialjnmarciano100% (2)

- VálvulasDocument17 paginiVálvulaspeubrandaoÎncă nu există evaluări

- 00 - Apostila Tubulação IndustrialDocument153 pagini00 - Apostila Tubulação IndustrialKilzas GamesÎncă nu există evaluări

- Aula 02 - TubulaçõesDocument69 paginiAula 02 - TubulaçõesJeronymo ZanardoÎncă nu există evaluări

- Resumo para A Prova de Tubulações PDFDocument5 paginiResumo para A Prova de Tubulações PDFEleno RibeiroÎncă nu există evaluări

- Curva 45 Graus Norma ANSI B16.9 PDFDocument1 paginăCurva 45 Graus Norma ANSI B16.9 PDFadrbimÎncă nu există evaluări

- Tubulac3a7c3b5es-Industriais I Simei7Document84 paginiTubulac3a7c3b5es-Industriais I Simei7PauloHenriqueLemeÎncă nu există evaluări

- Espaçamento Entre TubulaçõesDocument18 paginiEspaçamento Entre TubulaçõesthiagoÎncă nu există evaluări

- Modulo 3 Aula 03-Arranjos Típicos de TubulaçõesDocument27 paginiModulo 3 Aula 03-Arranjos Típicos de TubulaçõesTiago FerreiraÎncă nu există evaluări

- Projetista de Tubulações - PetrobrasDocument46 paginiProjetista de Tubulações - PetrobrasLuis BarboÎncă nu există evaluări

- CeC Cursos de Tubulação-1Document59 paginiCeC Cursos de Tubulação-1Luiz Claudio100% (1)

- E.V.T.E. de Pipe-Rack em Indústria Sucroalcooleira PDFDocument94 paginiE.V.T.E. de Pipe-Rack em Indústria Sucroalcooleira PDFAlecioSMÎncă nu există evaluări

- Desenho de TubulaçõesDocument45 paginiDesenho de TubulaçõesMarcus Alexandre100% (1)

- Dimensionamento de TubulaçõesDocument41 paginiDimensionamento de Tubulaçõesalcimar_juniorÎncă nu există evaluări

- TUBBOSDocument15 paginiTUBBOSJosé Luis MouraÎncă nu există evaluări

- CAESAR II Brochure PortugueseDocument6 paginiCAESAR II Brochure PortugueseAtanasio0% (1)

- Apóstila Análise de Tensões e Suportes de Tubulações 0Document69 paginiApóstila Análise de Tensões e Suportes de Tubulações 0Jorge Rubens Lima100% (1)

- Dimensões de Flanges PDFDocument23 paginiDimensões de Flanges PDFLeandro SantosÎncă nu există evaluări

- Unidade 03 - Dimensionamento de Tubulações - Parte 2Document91 paginiUnidade 03 - Dimensionamento de Tubulações - Parte 2Marcio LuizÎncă nu există evaluări

- N 2163Document40 paginiN 2163Alexandro Zambrana50% (2)

- Apostila Tubulação PDMSDocument89 paginiApostila Tubulação PDMSCristiano Oliveira100% (6)

- DPT II - Apostila Projeto Final II - PdmsDocument38 paginiDPT II - Apostila Projeto Final II - PdmsRômulo Freitas100% (1)

- Tubulações Industriais ECIDDocument179 paginiTubulações Industriais ECIDengenheiromateriaisÎncă nu există evaluări

- N-2797 (1) Juntas para FlangesDocument38 paginiN-2797 (1) Juntas para FlangesLuisÎncă nu există evaluări

- Tubulações Industriais - ECID - Módulo VDocument32 paginiTubulações Industriais - ECID - Módulo VRoberto NicolatoÎncă nu există evaluări

- Materiais para TubulaçãoDocument73 paginiMateriais para TubulaçãoRobert Moreira100% (8)

- Inspeção de integridade de dutos: análise de sistema de medição do PIG PalitoDe la EverandInspeção de integridade de dutos: análise de sistema de medição do PIG PalitoÎncă nu există evaluări

- Análise do custo logístico de alternativas para aumento da competitividade de uma cadeia logística portuáriaDe la EverandAnálise do custo logístico de alternativas para aumento da competitividade de uma cadeia logística portuáriaÎncă nu există evaluări

- CorrosãoDocument10 paginiCorrosãojoao carlos ribau PataÎncă nu există evaluări

- Corrosao Funcefet PDFDocument98 paginiCorrosao Funcefet PDFRoberto CamargoÎncă nu există evaluări

- 1 Lista de Exercícios Corrosão (Respondida)Document7 pagini1 Lista de Exercícios Corrosão (Respondida)Layane Érica50% (2)

- Formas de CorrosãoDocument23 paginiFormas de CorrosãoEdson José SantosÎncă nu există evaluări

- Metais Na Construção CivilDocument44 paginiMetais Na Construção Civilllima_271963100% (1)

- Classificação Dos Tipos de CorrosãoDocument47 paginiClassificação Dos Tipos de CorrosãoDeysianeMartinsÎncă nu există evaluări

- (Quimica) - Ciência Dos Materiais - Corrosão e Degradação Dos MateriaisDocument29 pagini(Quimica) - Ciência Dos Materiais - Corrosão e Degradação Dos MateriaisNoraricasiÎncă nu există evaluări

- Trabalho de CorrosãoDocument13 paginiTrabalho de CorrosãoDaniel CorrêaÎncă nu există evaluări

- Apostila ST524Document44 paginiApostila ST524Vitor AraujoÎncă nu există evaluări

- Capitulo 3Document280 paginiCapitulo 3gambetzÎncă nu există evaluări

- Aula1 Estrutura Atômica e Ligações Interatômicas. EstruturaDocument25 paginiAula1 Estrutura Atômica e Ligações Interatômicas. EstruturaLuis BarboÎncă nu există evaluări

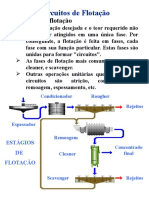

- Circuitos de FlotaçãoDocument20 paginiCircuitos de FlotaçãoLuis Barbo100% (1)

- Grandezas e MedidasDocument10 paginiGrandezas e MedidasLuis BarboÎncă nu există evaluări

- Bem Vindo A Marly GomontDocument3 paginiBem Vindo A Marly GomontLuis BarboÎncă nu există evaluări

- Enconecta-Livro de Resumos PDFDocument169 paginiEnconecta-Livro de Resumos PDFLuis BarboÎncă nu există evaluări

- 003 Apresentação Minieólica Parte IDocument111 pagini003 Apresentação Minieólica Parte ILuis BarboÎncă nu există evaluări

- 0001 Curso Combustao Atualizado IIDocument51 pagini0001 Curso Combustao Atualizado IILuis BarboÎncă nu există evaluări

- Projeto de Curso Metalurgia Atualizado-09-Setembro-2017Document113 paginiProjeto de Curso Metalurgia Atualizado-09-Setembro-2017Luis BarboÎncă nu există evaluări

- Projeto Eletromecânica Subsequente 16-12-2016 PROEN COM ALTERNATIVA TCC (Cópia em Conflito de DESKTOP-TROM2GD 2017-08-04)Document120 paginiProjeto Eletromecânica Subsequente 16-12-2016 PROEN COM ALTERNATIVA TCC (Cópia em Conflito de DESKTOP-TROM2GD 2017-08-04)Luis BarboÎncă nu există evaluări

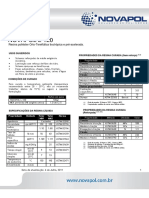

- Boletim Técnico Novapol L 120Document2 paginiBoletim Técnico Novapol L 120Luis BarboÎncă nu există evaluări

- Dissertação Ana CarolDocument179 paginiDissertação Ana CarolLuis BarboÎncă nu există evaluări

- 0001 Curso Combustao Atualizado IDocument124 pagini0001 Curso Combustao Atualizado ILuis Barbo100% (1)

- Maquete Alto FornoDocument1 paginăMaquete Alto FornoLuis BarboÎncă nu există evaluări

- Ouro Recuperação-Capitulo 09Document41 paginiOuro Recuperação-Capitulo 09Luis BarboÎncă nu există evaluări

- Projeto de Curso MetalurgiaDocument111 paginiProjeto de Curso MetalurgiaLuis BarboÎncă nu există evaluări

- Tese de Mestrado - Luis Alberto Dantas BarbosaDocument89 paginiTese de Mestrado - Luis Alberto Dantas BarbosaLuis BarboÎncă nu există evaluări

- Orlando - Relatório de EstágioDocument18 paginiOrlando - Relatório de EstágioLuis BarboÎncă nu există evaluări

- Ouro Recuperação-Capitulo - 04 PDFDocument39 paginiOuro Recuperação-Capitulo - 04 PDFLuis BarboÎncă nu există evaluări

- O Petróleo É Uma MatériaDocument2 paginiO Petróleo É Uma MatériaLuis BarboÎncă nu există evaluări

- Ficha de Verificação de MaquinasDocument2 paginiFicha de Verificação de MaquinasJoão ToméÎncă nu există evaluări

- Seminário UltraprecisaoDocument9 paginiSeminário UltraprecisaoVictor Ruzza100% (1)

- Modelo Pêndulo FísicoDocument5 paginiModelo Pêndulo FísicoMariana DuarteÎncă nu există evaluări

- Relatório Actividade ExperimentalDocument10 paginiRelatório Actividade Experimentalvalsassina100% (3)

- Experimento AleatórioDocument3 paginiExperimento AleatórioJovaldir SotelleÎncă nu există evaluări

- EXERCÍCIOS PROPOSTOS TrabalhoDocument10 paginiEXERCÍCIOS PROPOSTOS TrabalhoLucas Meireles100% (1)

- Quando Os Filhos VoamDocument1 paginăQuando Os Filhos VoamJamile CorreiaÎncă nu există evaluări

- Avaliação Da Secagem de Milho em Secadores de Leito Fixo em Propriedades FamiliaresDocument4 paginiAvaliação Da Secagem de Milho em Secadores de Leito Fixo em Propriedades FamiliaresTiago Rodrigo FrancettoÎncă nu există evaluări

- 1.1 - Relatório Final - Braço MecânicoDocument25 pagini1.1 - Relatório Final - Braço MecânicoJoão BaptistaÎncă nu există evaluări