Documente Academic

Documente Profesional

Documente Cultură

Mapeo Del Valor

Încărcat de

Hector AyalaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Mapeo Del Valor

Încărcat de

Hector AyalaDrepturi de autor:

Formate disponibile

Mapeo del valor

MI. Hctor Ayala Arteaga

El mapeo de valor

Los mapas de valor se utilizan para conocer a fondo el proceso tanto dentro de la planta como

en la cadena de suministro.

Esta herramienta ha permitido entender completamente el flujo y, principalmente detectar las

actividades que no agregan valor al proceso; adems, ha sido uno de los pilares para

establecer planes de mejora con un objetivo y un enfoque muy precisos.

Estos son algunos aspectos de las operaciones que debemos contestar al realizar un mapa

de valor.

Cul es la capacidad del sistema de produccin?

Cul es el cuello de botella?

Cul es la velocidad a la que compra el cliente?

Cul es el porcentaje de capacidad disponible?

Nuestras restricciones son internas o externas?

Cules son las limitantes para las metas de nuestro negocio?

Cmo disearemos nuestro sistema para cumplir los compromisos?

Definicin:

Un mapa de valor es una representacin grafica de elementos de produccin e

informacin que permite conocer y documentar el estado actual y futuro de un proceso. Es

la base para el anlisis del valor que se aporta al producto o servicio, y es la fuente del

conocimiento de las restricciones reales de una empresa, ya que permite visualizar en

donde se encuentra el valor y en donde se encuentra el desperdicio

En el mapa de valor podemos observar y entender el flujo de la informacin y el flujo se

los materiales, ya que una empresa de manufactura, no solo fabrica bienes, sino que

tambin produce informacin.

Qu es una cadena de valor?

Son todas las operaciones que transforman productos de la misma familia y son necesarias

para ofrecerle al cliente un producto desde el concepto o diseo, hasta la produccin y el

envo.

En una cadena de valor existen elementos tangibles e intangibles, como equipo, personas,

materiales, mtodos, conocimiento, habilidades diversas, energa, etc.

El mapeo de la cadena consiste en ver plasmado todos esos elementos en un dibujo para

entenderlos y mejorarlos, y no solo en saber que existen.

Tipos de mapas.

Mapa del estado actual.

Mapa del estado futuro.

El mapa del estado actual ser un documento de referencia para determinar excesos en el proceso

y documentar la situacin actual de la cadena de valor.

En este mapa podemos observar los inventarios en proceso e informar para cada operacin

relacionada con su capacidad, disponibilidad y eficiencia. Adems proporciona informacin

sobre la demanda del cliente, la forma de procesar la informacin del cliente a la planta y de

la planta a los proveedores, la forma en la que se distribuye al cliente y la distribucin por

parte d e los proveedores y finalmente la manera en que se suministra la informacin a los

procesos.

Un mapa de valor es una herramienta valiosa para el anlisis de informacin, pues en una sola

hoja de papel podemos ver:

La demanda del cliente y la forma de confirmar los pedidos.

la demanda hacia los proveedores y la forma de confirmar los pedidos.

La forma de planear la produccin y las compras.

El proceso de entregas de los proveedores ya al cliente.

La secuencia de las operaciones de produccin.

La informacin relevante de cada operacin.

Los inventarios en materia prima, proceso y producto terminado.

El tiempo que agrega valor y el que no agrega valor.

Los tiempo de entrega desde materia prima hasta producto terminado.

Un mapa de la cadena de valor es una herramienta muy til que permiten visualizar

las actividades que agregan y las que no agregan valor a los procesos, a fin de

detectar los cuellos de botella y los puntos crticos del proceso, y es un instrumento

bsico del proceso, par saber en donde enfocar los esfuerzos de mejora y no tratar

de aplicar herramientas de mejora Lean deliberadamente en cualquier parte de la

cadena de valor.

El mapa de valor futuro:

Presenta la solucin a corto plazo para las operaciones, tomando en cuenta las mejoras

que se van a incorporar al sistema productivo.

Es importante sealar que los mapas futuros presentan sistemas jalar, a diferencia de los

mapas actuales, que muestran sistemas de empuje.

El mapa futuro representa parte del plan de accin para implementar las herramientas

Lean, dada una situacin previamente analizada. Las herramientas Lean que se muestran

en este mapa como un relmpago, representan la serie de eventos Kaizen que debe

realizar el equipo.

El mapa del estado futuro es el plan de inicio para la construccin de un nuevo esquema de trabajo

y debe ser claro, a fin de que todo el equipo hable un lenguaje comn y ste consciente de los

cambios y mejoras que se introducen al proceso. Adems l mapa del estado futuro constituye una

base para una implementacin Lean.

Mediciones importantes:

Tiempo de ciclo:

a) Tiempo de ciclo individual: es el tiempo que dura cada operacin indovidual, como pintar una

pieza, esmerilar, empacar.

El tiempo de operacin individual se puede dividir a su vez en elementos especficos, como tomar

material, mover piezas, realizar ensambles.

b)Tiempo de ciclo total: Es el tiempo que duran todas las operaciones y se calcula sumando el

tiempo de ciclo individual de cada operacin en un proceso determinado.

Tiempo Takt:

Es la velocidad a la que compra el cliente y es el tiempo al que el sistema de produccin debe

adaptarse para satisfacer las expectativas del cliente.

Formula = tiempo disponible/demanda.

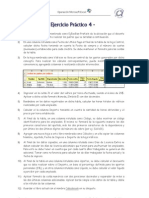

Ejemplo:

Tiempo disponible por dia:

8 horas 30 minutos de comida y descanso = 450 minutos

450 min./turno X 1 turno X 60 seg/min. = 27000 seg.

Demanda mensual = 20000 piezas.

Demanda diaria = 20000 /22 das hbiles = 341 piezas diarias.

Tiempo takt = 27,000 seg./ 341 piezas = 79 seg/ pza.

Eso significa que el cliente esta dispuesto a comprar una pieza cada 79 segundos.

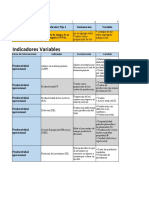

En la grafica podemos observar la tendencia de la demanda y vemos el calculo del tiempo takt

para una demanda mensual de 7510 unidades y un tiempo disponible diario de 27,000 segundos, lo

que da como resultado un tiempo takt de 79 segundos por pieza.

Para qu sirve un mapa de valor?

Las siguientes son algunas de las utilidades de un mapa de valor:

Establecer un mtodo grfico para entender toda la cadena de suministro de un solo

documento.

Visualizar todas las operaciones e informacin de una familia de productos.

Detectar reas de oportunidad.

Conocer la aportacin del valor directo a los productos.

Reconocer formas de desperdicio.

Conocer detalladamente el proceso.

Detectar cuellos de botella.

Cundo se utiliza un mapa de valor?

Realizamos un mapa de valor cuando vamos a iniciar un proceso de mejora en una familia

especfica de productos y necesitamos enfocarnos en las herramientas que utilizaremos para

encontrar los puntos de mayor impacto y centrar en ellos nuestros esfuerzos.

Estos puntos pueden ser cuellos de botella, puntos crticos, reas, reas con potencial etc.

Cunto tiempo toma realizar un mapa de valor?

La realizacin de un mapa de valor toma entre cuatro y siete das

Smbolos que se utilizan en un mapa de valor

Fuentes externas: representa clientes y proveedores.

Flecha del traslado de proveedor a planta o de

planta a cliente

Transporte mediante un camin de carga.

Transporte por tren.

Transporte por avin

Operacin del proceso.

Casillero de datos que se coloca debajo de las operaciones. En el se

incluye informacin como tiempo de ciclo, tiempo de cambio entre

productos, fiabilidad del equipo, tiempo disponible por turno, yield,

etc.

Flecha de empuje que se utiliza para conectar operaciones en las que el

material se mueve mediante un sistema empujar.

Enlace de operaciones basado en la secuencia primeras entradas,

primeras salidas.

Relmpago kaizen. Sirve para dar a entender que en este punto de la

cadena de valor se debe realizar un evento de mejora enfocado a

implementar la herramienta Lean que contenga el relampago.

Procedimiento para realizar un mapa de valor.

Establecer familias de productos.

Crear el mapa de valor actual.

Crear el mapa de valor futuro.

Realizar mejoras mediante la aplicacin de eventos kaizen.

Ejemplo:

La compaa Lean Shop fabrica tableros para el control de produccin e indicadores. Los modelos

del tablero que fabrica son los siguientes:

AX-I Tablero bsico.

AZ-2 Tablero de control remoto.

WB - 3 Tablero WEB.

XR - 4 Tablero colors.

MN 5 Manual estndar.

MN 6 Manual financiero.

MN - 7 Manual global.

Establecer familias de productos.

Para establecer las familias de productos, se deben enlistar todos los nmeros de parte e

indicar las operaciones por las que pasa un producto, as como anotar el tiempo de

ciclo para cada operacin.

Tiempo de ciclo = tiempo que transcurre desde que inicia una operacin hasta que termina

productos

C

o

r

t

a

r

p

i

e

z

a

s

.

P

i

n

t

a

r

.

P

e

r

f

o

r

a

r

.

E

n

s

a

m

b

l

e

e

l

e

c

t

r

n

i

c

o

.

C

a

r

g

a

r

s

o

f

t

w

a

r

e

E

n

s

a

m

b

l

e

d

e

m

d

u

l

o

s

d

e

c

o

n

t

r

o

l

.

E

n

s

a

m

b

l

e

f

i

n

a

l

.

P

r

u

e

b

a

s

.

E

m

p

a

q

u

e

s

.

T

o

t

a

l

.

modelo descripcin

AX 1 Tablero bsico. 25 45 12 45 22 34 114 35 55 387

AZ 2 Tablero de control

remoto.

35 45 14 62 22 56 134 56 66 490

WB 3 Tablero WEB. 28 45 19 56 22 44 121 33 49 417

XR 4 Tablero colors. 22 45 11 50 22 32 119 44 51 396

MN 5 Manual estndar. 15 45 5 X X X 123 47 48 291

MN 6 Manual financiero. 10 45 15 X X X 123 49 45 286

MN - 7 Manual global. 6 45 15 X X X 123 52 42 282

En esta tabla podemos observar que los primeros cuatro productos pasan por el mismo

nmero de operaciones, mientras que los tableros manuales no pasan por tres

operaciones. En este momento se tienen dos familias identificadas.

Una familia es un grupo de nmeros de parte que pasan por el mismo nmero de operaciones y cuyo

tiempo total agregado no excede a 30% sobre el rango.

Crear el mapa de valor actual

Para este ejemplo realizaremos el mapa de la familia de los tableros electrnicos:

productos operaciones

C

o

r

t

a

r

p

i

e

z

a

s

p

i

n

t

a

r

P

e

r

f

o

r

a

r

E

n

s

a

m

b

l

e

e

l

e

c

t

r

n

i

c

o

C

a

r

g

a

r

s

o

f

t

w

a

r

e

E

n

s

a

m

b

l

e

d

e

m

d

u

l

o

d

e

c

o

n

t

r

o

l

.

E

n

s

a

m

b

l

e

f

i

n

a

l

P

r

u

e

b

a

s

E

m

p

a

q

u

e

s

T

o

t

a

l

Modelo Descripcin

AX 1 Tablero

bsico

25 45 12 45 22 34 114 35 55 387

AZ 2 Tablero de

control

remoto

35 45 14 62 22 56 134 56 66 490

WB 3 Tablero WEB 28 45 19 56 22 44 121 33 49 417

XR 4 Tablero colors 22 45 11 50 22 32 119 44 51 396

Para realizar el mapa necesitamos lo siguiente:

Obtener los datos del tiempo de ciclo para cada operacin del proceso.

Obtener los datos de disponibilidad de cada equipo del proceso.

Obtener el tiempo de cambio de producto en cada operacin del proceso.

Determinar los inventarios observados en cada etapa del proceso, iniciando con el de

materia prima, despus los inventarios en proceso y finalmente el de producto terminado.

Conocer la demanda del cliente, la forma en que pide y las cantidades que solicita.

Determinar cmo se preparan los pronsticos de compra, la forma de pedir y las

cantidades que se piden a los proveedores.

Comprender la secuencia de flujo del proceso y de la informacin.

Dibujar el smbolo correspondiente al cliente y conectarlos con l smbolo de control de

proceso mediante las flechas de informacin.

Escribir MRP, si la compaa corre MRP para la planeacin de los materiales.

Dibujar las flechas de informacin hacia el proveedor.

Conectar al proveedor con el almacn de materiales.

Dibujar el smbolo del proceso de control de informacin.

Usando las casillas de proceso, hacer el siguiente segmento del mapa: el de los procesos bsicos de

produccin.

Sumar los plazos de cada proceso y de cada tringulo de inventario en el flujo de material para

obtener una estimacin bastante precisa del plazo de entrega de la produccin total.

Sumar el tiempo de cada proceso de valor agregado de transformacin de la cadena de valor y

compararlo con lo obtenido en el punto anterior.

Se tienen los siguientes datos:

Inventario de materia prima: 4 das.

OPERACIN 1: Cortar piezas.

Mquinas: cortadoras semiautomticas con alimentacin manual de materiales.

Tiempo de ciclo: 22 segundos.

Tiempo de cambio entre productos: 25 minutos.

Fiabilidad del equipo. 80%

Operadores por equipo: 1

Inventario en proceso. 712 piezas.

OPERACIN 2: PINTAR.

Cabinas de pintura individuales con mecanismo de horneado automtico.

Tiempo de ciclo: 45 segundos.

Tiempo de cambio entre productos: 5 minutos.

Fiabilidad del equipo: 95%.

Operadores por equipo: 1.

Inventario en proceso: 450 piezas.

OPERACIN 3: PERFORAR.

Taladros de pedestal con capacidad para una broca.

Tiempo de ciclo. 19 segundos.

Tiempo de cambio entre productos: 0 minutos (todas las perforaciones son estandar)

Fiabilidad del equipo: 95%

Operadores por equipo: 1.

Inventario en proceso: 632 piezas.

OPERACIN 4: ENSAMBLE ELECTRNICO.

Mesa de ensamble con capacidad para almacenar los componentes.

Tiempo de ciclo. 63 segundos.

Tiempo de cambio entre productos: 0 minutos (actividades solamente manuales).

Fiabilidad del equipo: 100%.

Operadores por estacin: 1.

Inventario en proceso: 310 piezas.

OPERACIN 5: CARGAR SOFTWARE:

Computadora personal con dispositivo de carga de software a chip.

Tiempo de ciclo: 22 segundos.

Tiempo de cambio entre productos: 0 minutos (slo seleccionar el archivo).

Fiabilidad del equipo: 98%

Operadores por estacin: 1

Inventario en proceso. 110 piezas.

OPERACIN 6: ENSAMBLE DE MODULO DE CONTROL.

Mesa de ensamble con capacidad para almacenar los componentes.

Tiempo de ciclo: 32 segundos.

Tiempo de cambio entre productos: 0 minutos (actividades solamente manuales).

Fiabilidad del equipo: 100%.

Operadores por estacin: 1.

OPERACIN 7: ENSAMBLE FINAL Y PRUEBAS.

Mesa de ensamble con capacidad para almacenar los componentes.

Tiempo de ciclo: 134 segundos.

Tiempo de cambio entre productos: 0 minutos (actividades solamente manuales).

Fiabilidad del equipo: 100%

Operadores por estacin: 1.

Inventario en proceso: 217 piezas.

OPERACIN 8: EMPAQUE.

Mesa de empaque.

Tiempo de ciclo: 49 segundos.

Tiempo de cambio entre productos: 0 minutos (actividades solamente manuales).

Fiabilidad del equipo: 100%

Operadores por estacin: 1.

Inventario en proceso: 1456 piezas.

Dibujo del mapa actual:

1. Para dibujar el mapa actual, iniciamos colocando el smbolo del cliente en la esquina

superior del papel doble carta y conectamos el flujo de la informacin con el control de

produccin, el cual manda a su vez los requerimientos al proveedor con las provisiones

del material.

2. Dibujamos los transportes de los proveedores.

3. Dibujamos la secuencia de las operaciones estableciendo el tiempo de cada operacin, el

tiempo de cambio de productos, la disponibilidad de los equipos, el tiempo disponible y los

inventarios en proceso.

4. Conectamos la fbrica de la informacin con la de los productos mediante las flechas

que indican que el programa de produccin se realiza para cada operacin.

5. Integramos todo el mapa y evaluamos el tiempo que agrega valor.

En la parte inferior dibujamos una escalera; en los escalones inferiores se coloca el tiempo que

agrega valor y en los superiores el tiempo que no agrega valor. En este caso convertimos los

inventarios a das, dividiendo cada inventario entre la demanda diaria (341

6. Calculamos el tiempo takt.

Tiempo disponible = 27, 000 segundos diarios.

Demanda = 341 tableros diarios.

Tiempo takt = 27,000 segundos/341 piezas = 79 seg./pza.

Eso significa que el cliente est dispuesto a comprar un tablero cada 79 segundos, por lo que se

ser nuestro objetivo de produccin.

Detalle de los clculos:

Tiempo total = 8 horas = 480 minutos.

Tiempo de comidas = 30 minutos.

Tiempo disponibles = 450 min. X 60 seg./min = 27 000 seg.

Demanda mensual = 7510 unidades.

Das laborales = 22.

Demanda diaria = 7510 unidades/22 = 341 unidades.

Crear el estado futuro

Para dibujar el mapa del estado futuro consideramos los siguientes puntos:

a) Desarrollar un flujo continuo siempre que las operaciones puedan estar una inmediatamente

despus de la otra.

b) Cuando no se puedan juntar las operaciones por alguna razn, introducir supermercados para

unir los flujos discontinuos.

c) Proponer eventos kaizen para aplicar herramientas Lean conforme se necesiten.

d) Dibujar el mapa del estado futuro.

e) Dibujar el plano de la planta en el estado futuro.

a) Desarrollo de un flujo continuo

Primero se deben unir todas las operaciones que permitan establecer un flujo continuo, para crear

una clula de produccin y lo representaremos en el mapa futuro, procurando mover materiales

de una estacin a otra.

b) Crear supermercados:

Como pudimos agrupar todas las operaciones sin ninguna restriccin, entonces procedemos a

establecer los supermercados, uno en el almacn de materiales y el otro en el almacn de

producto terminado

En el esquema podemos observar que, cuando se retira un producto del supermercado de producto

terminado, se retira una tarjeta kanban de ese producto y se manda a la clula para indicarle que

tiene que producir para reponer ese producto o conjunto de productos que retiro el cliente; como la

clula requiere de materiales, los retira del supermercado y simplemente se manda a la tarjeta a

compras para pedir que los proveedores surtan los materiales correspondientes en el supermercado de

materiales.

c) Realizar mejoras mediante la aplicacin de eventos Kaizen.

Los relmpagos en el mapa de estados futuros indican que se realizarn eventos de mejora para

llevar a la prctica todas las modificaciones en el proceso.

El primer evento Kaizen consistir en establecer actividades y tiempos para los operadores que

conformaran el equipo de la clula.

El segundo evento Kaizen podr consistir n implementar mantenimiento productivo total para

mejorar la disponibilidad de los equipos, especialmente de la mquina de corte, pero sin olvidar que

tambin los otros equipos tengan su plan de mantenimiento diario.

El tercer evento Kaizen consistir en implementar cambios rpidos para hacer varios modelos

en eel mismo da, a fin de tener mucha mayor flexibilidad ante cualquier cambio en la

demanda.

Qu eventos deben realizarse primero?

La secuencia de los eventos kaizen la determinan las prioridades observadas en el anlisis

del mapa futuro. Generalmente se inicia con el flujo continuo o manufactura celular, si el

proceso tiene maquinaria, se sigue con un evento de mantenimiento productivo total,

cambios rpidos y poka yoke. Esta secuencia depende de las prioridades de la empresa.

Para llevar acabo el mapa futuro, primero debemos preguntarnos si la planta

implementar un kanban en producto terminado o enviara directamente el producto

al cliente, sin almacenarlo.

En el caso de Lean shop, se decide implementar un supermercado de producto terminado de

cuatro das para empezar y posteriormente calcular el tamao del kanban correcto en la medida

que se aprende del sistema y se logra el flujo continuo entre las operaciones de la clula.

En el mapa del estado futuro podemos observar que ahora aunque se sigue utilizando la

informacin del cliente para trabajar, el flujo se ha convertido totalmente en jalar en lugar de

empujar como lo era antes.

Ahora cuando un cliente compra, una tarjeta kanban le avisa inmediatamente al proceso

anterior, es decir a la clula, que debe reponer lo que el cliente retiro; el proveedor debe resurtir

el material que la clula utilizo a fin de mantener el supermercado surtido de los materiales

necesarios para no parar la produccin, y as sucesivamente.

Tambin podemos observar que la planeacin de la produccin y el control de los materiales

ahora dependen completamente del sistema kanban y reprogramar automticamente la

produccin

e) Dibujar el plano de la planta en el estado futuro:

Cuando se realiza el dibujo de la distribucin del nuevo esquema de trabajo, vemos

claramente que el flujo ya es continuo y que se ha liberado gran cantidad de espacios.

Adems se tienes ms clulas (tres en este caso), cada una de las cuales puede realizar tres

modelos diferentes al mismo tiempo.

La distancia de recorrido total es de 185 metros para cada tablero que se produce en esta

planta.

Logros alcanzados hasta el momento.

Con algunos cambios que se han realizado principalmente en polticas como la secuencia

de produccin, la forma de planear la produccin, el mtodo de control de materiales, la

combinacin de trabajo entre los operadores y las mejoras kaizen propuestas, se obtienen

los siguientes resultados:

ANTES DESPUS AHORRO

rea utilizada (metros cuadrados) 1259 640 619

Nmero de operadores. 10 5 5

Distancia recorrida. 185 92 93

Tiempo de puerta a puerta (das) 14.4 6.004 8.396

Inventario en material (das) 3 2 1

Inventario en proceso (das) 7.1 0 7.1

Inventario terminado 4.3 4 0.3

Vueltas de inventarios 16.7 40.0 23.3

Estos resultados indican grandes logros en un periodo muy corto y, sobre todo, que la empresa se

hace ms flexible ante los mercados continuamente cambiantes y con exigencias cada vez mayores

Es muy importante no realizar las mejoras sin haber realizado el mapeo actual y futuro ya

que si hacemos directamente las mejoras sin hacer un anlisis profundo y detallado, no

existir un enfoque definido y ser un motivo probable de fracaso en la implementacin

Lean.

Cuando dibujamos utilizando papel y lpiz, se llevan acabo procesos de pensamiento y

entendimiento profundos que no deben ser sustituidos por computadoras, una vez realizado

manualmente el mapa y comprendido donde esta el valor y donde esta el desperdicio, se puede

utilizar el software adecuado para realizar el mapa computarizado.

Herramientas y conceptos tiles para la aplicacin.

Conocer el ritmo de la demanda (tiempo takt).

Determinar en que elementos se puede introducir un flujo continuo.

Establecer los supermercados utilizando tarjetas kanban.

Detectar el punto que marca la restriccin en el sistema.

Introducir los niveles de produccin.

Introducir mejoras en el proceso por medio de eventos de mejora.

S-ar putea să vă placă și

- Dropshipping de Qué Se Trata Una Guía de La A A La ZDocument64 paginiDropshipping de Qué Se Trata Una Guía de La A A La ZkarinaÎncă nu există evaluări

- Manual de HubSpot 05 Noviembre 2021Document54 paginiManual de HubSpot 05 Noviembre 2021Maria Helena Gomez100% (1)

- Actividad 7 - Informe de Resultados - Necesidades de FormacionDocument21 paginiActividad 7 - Informe de Resultados - Necesidades de FormacionAngie Katherin ManceraÎncă nu există evaluări

- Metodo de Loc. de PlantaDocument4 paginiMetodo de Loc. de Plantaelgenial489Încă nu există evaluări

- Teoría de la decisión aplicada - 2da edición: Análisis de decisiones bajo incertidumbre, riesgo, teoría de juegos y cadenas de MarkovDe la EverandTeoría de la decisión aplicada - 2da edición: Análisis de decisiones bajo incertidumbre, riesgo, teoría de juegos y cadenas de MarkovÎncă nu există evaluări

- Caso Práctico Unidad 1 E-CommerceDocument8 paginiCaso Práctico Unidad 1 E-CommerceYerson GamarraÎncă nu există evaluări

- Ingeniería de Costos: Un enfoque basado en la gestión de operaciones de manufactura y logísticaDe la EverandIngeniería de Costos: Un enfoque basado en la gestión de operaciones de manufactura y logísticaÎncă nu există evaluări

- Cartilla #4 MERCADEODocument43 paginiCartilla #4 MERCADEOmirica38Încă nu există evaluări

- Localización - Punto de EquilibrioDocument2 paginiLocalización - Punto de EquilibrioJory TÎncă nu există evaluări

- Aplicacion Del Modelo de Las 5E A VectoresDocument20 paginiAplicacion Del Modelo de Las 5E A VectoresHector AyalaÎncă nu există evaluări

- Los valores del mexicano definen su culturaDocument11 paginiLos valores del mexicano definen su culturaHector AyalaÎncă nu există evaluări

- Uni 1 1.2Document8 paginiUni 1 1.2Cain MendezÎncă nu există evaluări

- 1.2.1 Mexico Como Pais PluriculturalDocument9 pagini1.2.1 Mexico Como Pais PluriculturalHector AyalaÎncă nu există evaluări

- Mantenimiento EnsayoDocument5 paginiMantenimiento EnsayoHector David BÎncă nu există evaluări

- Indicadores Linea de Acción Productividad Operativa Camara de ComercioDocument4 paginiIndicadores Linea de Acción Productividad Operativa Camara de ComercioRicardo ChegwinÎncă nu există evaluări

- Principios del ToyotismoDocument14 paginiPrincipios del ToyotismoDaniela yapuÎncă nu există evaluări

- 5.7 Productos Perecederos y No PerecederosDocument4 pagini5.7 Productos Perecederos y No PerecederosHannia Isabel HernándezÎncă nu există evaluări

- Evidencia No 6 Plan MaestroDocument13 paginiEvidencia No 6 Plan MaestroDaniel TabordaÎncă nu există evaluări

- Teoría de Restricciones y Manufactura SincronizadaDocument29 paginiTeoría de Restricciones y Manufactura SincronizadaJhesus GarciaÎncă nu există evaluări

- Reporte KanbanDocument13 paginiReporte KanbanJuan José Olvera García100% (2)

- Método de TransporteDocument3 paginiMétodo de TransporteKariina' AlejáándraÎncă nu există evaluări

- Los 7 Pilares de Justo A TiempoDocument4 paginiLos 7 Pilares de Justo A Tiempofelipegomez717Încă nu există evaluări

- Desarrollo de La Ingeniería EconómicaDocument3 paginiDesarrollo de La Ingeniería EconómicaFernanda TorresÎncă nu există evaluări

- Determinar capital de trabajo empresaDocument2 paginiDeterminar capital de trabajo empresaKen Kaniff33% (3)

- Validación de seguridad y encendido de inyectoraDocument6 paginiValidación de seguridad y encendido de inyectoraJero OcampoÎncă nu există evaluări

- Reporte de Practica No. 2Document7 paginiReporte de Practica No. 2Luis Arturo Campos100% (1)

- Unidad 3 Dise o de Redes de Cadena de Suministro PARTE I 1 PDFDocument37 paginiUnidad 3 Dise o de Redes de Cadena de Suministro PARTE I 1 PDFPaulo EscalanteÎncă nu există evaluări

- Unidad 3 Inv. Operaciones (Enunciados)Document2 paginiUnidad 3 Inv. Operaciones (Enunciados)osc8240% (1)

- Capitulo 10 EverettDocument40 paginiCapitulo 10 EverettJavier Alonso Gomez Albornoz100% (2)

- Rweyt Et HG HFGHDocument39 paginiRweyt Et HG HFGHMauricio AndresÎncă nu există evaluări

- Cuestionario Part DayDocument12 paginiCuestionario Part DayDaybeth JoÎncă nu există evaluări

- Unidad 3Document10 paginiUnidad 3Rafael González CamarilloÎncă nu există evaluări

- 2.1.6. Equifinalidad. Sotelo Negrete RobertoDocument2 pagini2.1.6. Equifinalidad. Sotelo Negrete RobertoAxel Arenas100% (1)

- Práctica 2 Herrtas AdministrativasDocument27 paginiPráctica 2 Herrtas AdministrativasLuis GoveaÎncă nu există evaluări

- Medición rendimiento fabricaciónDocument6 paginiMedición rendimiento fabricaciónirvingÎncă nu există evaluări

- Proyecto Final Simulación - EsterlineDocument20 paginiProyecto Final Simulación - EsterlineGuillermo Paramo RiosÎncă nu există evaluări

- Ex Bas Pra 4Document1 paginăEx Bas Pra 4Sinhue LeónÎncă nu există evaluări

- Características Del Sector LaboralDocument9 paginiCaracterísticas Del Sector LaboralJulio CarrilloÎncă nu există evaluări

- Jit Kanban SmedDocument9 paginiJit Kanban SmedjavierchachacoÎncă nu există evaluări

- Tiempo Estandar CARRO7Document20 paginiTiempo Estandar CARRO7Israel ArellanoÎncă nu există evaluări

- Tarea de Senati Unidad 1Document14 paginiTarea de Senati Unidad 1Esteban Willian Bayona Carreño100% (2)

- EJERCICIO2Document5 paginiEJERCICIO2luis salazarÎncă nu există evaluări

- Teoria ImvopeDocument10 paginiTeoria ImvopeAnonymous 9XNLbbsS1Încă nu există evaluări

- Unidad 2 Gestion de Los Sistemas de CalidadDocument4 paginiUnidad 2 Gestion de Los Sistemas de CalidadJennifer Vanessa Guzmán López100% (1)

- Modelos ABC y EOQ para control de inventariosDocument10 paginiModelos ABC y EOQ para control de inventariosKevin I. MorenoÎncă nu există evaluări

- Duopolio TV Azteca TelevisaDocument19 paginiDuopolio TV Azteca TelevisaSusanaMayorgaÎncă nu există evaluări

- Balanceo de Líneas Asistido Por ComputadoraDocument3 paginiBalanceo de Líneas Asistido Por ComputadoraLu Arellano0% (1)

- Sistemas de Administración de AlmacénDocument11 paginiSistemas de Administración de AlmacénTanyiita Moreira PeñafielÎncă nu există evaluări

- VPN y TIRDocument3 paginiVPN y TIRWelington CabaÎncă nu există evaluări

- Logística Inversa - Estado Del Arte - Tics - ModelosDocument16 paginiLogística Inversa - Estado Del Arte - Tics - ModelosSantiagoOrtizAÎncă nu există evaluări

- Simulación de Sistemas de ProducciónDocument10 paginiSimulación de Sistemas de ProducciónManuela ValenciaÎncă nu există evaluări

- Criterios para La Selección de La Ubicación Del NegocioDocument2 paginiCriterios para La Selección de La Ubicación Del NegocioSergio RiveraÎncă nu există evaluări

- FUN CION CUADRATICA Y PL EjerciciosDocument10 paginiFUN CION CUADRATICA Y PL EjerciciosRichard Edinson Diaz VillanuevaÎncă nu există evaluări

- Modelos de Redes y Heuristicos en La Produccion y ManufacturaDocument19 paginiModelos de Redes y Heuristicos en La Produccion y ManufacturaJuan Pablo Lopez100% (1)

- Diagnóstico y Desarrollo de ProyectosDocument22 paginiDiagnóstico y Desarrollo de ProyectosJonathan Avila ChavezÎncă nu există evaluări

- INVEST. OPERACIONES I Simulador ArenaDocument4 paginiINVEST. OPERACIONES I Simulador ArenaMaison Primera OleadaÎncă nu există evaluări

- 259 - PDFsam - (PD) Documentos - Evaluacion de Los Proyectos de InversionDocument3 pagini259 - PDFsam - (PD) Documentos - Evaluacion de Los Proyectos de InversionRick HunterÎncă nu există evaluări

- Prototipado RapidoDocument37 paginiPrototipado RapidoCarolinne Aleli SilvaÎncă nu există evaluări

- Costos - ToC y ABC Pueden Integrarse 05-99Document21 paginiCostos - ToC y ABC Pueden Integrarse 05-99Alex Summers0% (1)

- Lean Manufacturing herramientasDocument5 paginiLean Manufacturing herramientaskarla paola contrerasÎncă nu există evaluări

- Centros de Distribucion y Almacenes Con ABCDocument7 paginiCentros de Distribucion y Almacenes Con ABCDayanna MateoÎncă nu există evaluări

- Economia Inv2Document15 paginiEconomia Inv2Wilson GzÎncă nu există evaluări

- MRP y árbol de producto para bolsas de regalosDocument6 paginiMRP y árbol de producto para bolsas de regalosMijael Benites TapiaÎncă nu există evaluări

- Cuestionario Investigación de OperacionesDocument2 paginiCuestionario Investigación de Operacionesyaya1828Încă nu există evaluări

- MUESTREODocument35 paginiMUESTREOPaz Linaldi DelfinÎncă nu există evaluări

- 3.4 Herramientas Creativas para La Solución de Problemas by Kassandra Castillo On PreziDocument6 pagini3.4 Herramientas Creativas para La Solución de Problemas by Kassandra Castillo On PreziLuisFernandoÎncă nu există evaluări

- Clasificación tasas interés sistema financieroDocument7 paginiClasificación tasas interés sistema financieroXiomara Noemi Medina SerranoÎncă nu există evaluări

- 1.1 Conceptos de Administración.Document7 pagini1.1 Conceptos de Administración.Hector AyalaÎncă nu există evaluări

- 1.1.2 Importancia de La Administración.Document7 pagini1.1.2 Importancia de La Administración.Hector AyalaÎncă nu există evaluări

- Actividad 1Document12 paginiActividad 1Hector AyalaÎncă nu există evaluări

- 3.1 Empresa y EmprendimientoDocument8 pagini3.1 Empresa y EmprendimientoHector AyalaÎncă nu există evaluări

- Unidad 4Document14 paginiUnidad 4Hector AyalaÎncă nu există evaluări

- 1.4 Percepcion y RealidadDocument7 pagini1.4 Percepcion y RealidadHector Ayala0% (2)

- ConflictoDocument21 paginiConflictoHector AyalaÎncă nu există evaluări

- 4.4 Fatiga MentalDocument17 pagini4.4 Fatiga MentalHector AyalaÎncă nu există evaluări

- Inteligencia Emocional: Principios y Conceptos ClaveDocument7 paginiInteligencia Emocional: Principios y Conceptos ClaveHector AyalaÎncă nu există evaluări

- Actividad 1Document12 paginiActividad 1Hector AyalaÎncă nu există evaluări

- 1.6 Actitudes y Cambio de Actitudes.Document2 pagini1.6 Actitudes y Cambio de Actitudes.Hector Ayala100% (1)

- 4 Factores Humanos Que Afectan La ProductivadDocument18 pagini4 Factores Humanos Que Afectan La ProductivadHector AyalaÎncă nu există evaluări

- 1.3 Aspectos de Mejora PersonalDocument4 pagini1.3 Aspectos de Mejora PersonalHector AyalaÎncă nu există evaluări

- Unidad 1 Cultura e Identidad Nacional.Document11 paginiUnidad 1 Cultura e Identidad Nacional.Hector AyalaÎncă nu există evaluări

- Bloque 4 Fisica 1Document8 paginiBloque 4 Fisica 1Hector Ayala100% (1)

- Miedo A Las OrganizacionesDocument14 paginiMiedo A Las OrganizacionesHector AyalaÎncă nu există evaluări

- Unidad 1 Comportamiento Organizacional e Individual.Document16 paginiUnidad 1 Comportamiento Organizacional e Individual.Hector AyalaÎncă nu există evaluări

- Unidad 1 Cultura e Identidad Nacional.Document11 paginiUnidad 1 Cultura e Identidad Nacional.Hector AyalaÎncă nu există evaluări

- Secuencia Didactica Bloque 2 Fisica 1 2015Document8 paginiSecuencia Didactica Bloque 2 Fisica 1 2015Hector AyalaÎncă nu există evaluări

- Bloque 1 Fisica 1Document10 paginiBloque 1 Fisica 1Hector AyalaÎncă nu există evaluări

- Unidad 1 Introduccion A La Estadistica InferencialDocument17 paginiUnidad 1 Introduccion A La Estadistica InferencialHector AyalaÎncă nu există evaluări

- Planeación Matemáticas 4 Bloque 3 2018Document4 paginiPlaneación Matemáticas 4 Bloque 3 2018Hector AyalaÎncă nu există evaluări

- Secuencia Didactica Bloque 4 Calculo Integral 2017Document5 paginiSecuencia Didactica Bloque 4 Calculo Integral 2017Hector Ayala100% (1)

- Planeación Matemáticas 4 Bloque 1 2018Document4 paginiPlaneación Matemáticas 4 Bloque 1 2018Hector AyalaÎncă nu există evaluări

- Examen Caculo Diferencial Primer Periodo - A 2016Document1 paginăExamen Caculo Diferencial Primer Periodo - A 2016Hector AyalaÎncă nu există evaluări

- Secuencia Didactica Bloque 1 Calculo Diferencial 2015Document6 paginiSecuencia Didactica Bloque 1 Calculo Diferencial 2015Hector Ayala100% (1)

- Secuencia Didactica Bloque 4 Calculo Integral 2017Document5 paginiSecuencia Didactica Bloque 4 Calculo Integral 2017Hector Ayala100% (1)

- Proceso de La ConsultoríaDocument8 paginiProceso de La ConsultoríaMar YmarÎncă nu există evaluări

- Semana 9Document34 paginiSemana 9Marice :3Încă nu există evaluări

- MCI CinépolisDocument6 paginiMCI CinépolisBethuell SaucedaÎncă nu există evaluări

- Business IntelligenceDocument9 paginiBusiness IntelligenceNefÎncă nu există evaluări

- El ABC Del Emprendedor Jorge Landerer HernándezDocument3 paginiEl ABC Del Emprendedor Jorge Landerer HernándezKriss MLÎncă nu există evaluări

- Actividad 2Document6 paginiActividad 2Javier EscobarÎncă nu există evaluări

- Modelo de Negocio Videoclub La REDDocument10 paginiModelo de Negocio Videoclub La REDRodrigo Pinedo LarreaÎncă nu există evaluări

- Plan de Negocio Tasty Point - Grados OncesDocument56 paginiPlan de Negocio Tasty Point - Grados OncesEstefany Ramirez GonzalezÎncă nu există evaluări

- Tipos de Clientes en FarmaciaDocument3 paginiTipos de Clientes en FarmaciaKaren Monserrat Nuñez OrtizÎncă nu există evaluări

- Analisis Competitivo CoomotorDocument11 paginiAnalisis Competitivo CoomotorSebastian Gomez Ortiz100% (1)

- Tarea 1 Mapa ConceptualDocument1 paginăTarea 1 Mapa Conceptualmartha patricia hernandez mejiaÎncă nu există evaluări

- White Paper CreatividadDocument42 paginiWhite Paper CreatividadfraspaÎncă nu există evaluări

- Modelos Psicosocial - Crisis - SistemicoDocument17 paginiModelos Psicosocial - Crisis - SistemicocaritoapariÎncă nu există evaluări

- Video Unidad 3 Gerencia GerencialDocument9 paginiVideo Unidad 3 Gerencia GerencialGonzalez LeidiÎncă nu există evaluări

- Manual de Crisis Ishop - Grupo 1Document25 paginiManual de Crisis Ishop - Grupo 1Nicole PeláezÎncă nu există evaluări

- Caso 3 - Welz Business MachineDocument3 paginiCaso 3 - Welz Business MachineAngel ParionaÎncă nu există evaluări

- La importancia del delivery: cómo aprovechar esta herramienta de ventasDocument2 paginiLa importancia del delivery: cómo aprovechar esta herramienta de ventasvickyherre100% (1)

- Gestión zapatería GuzmánDocument21 paginiGestión zapatería GuzmánJaime Murillo QuinteroÎncă nu există evaluări

- Sistema de VentasDocument21 paginiSistema de Ventascastro apaza guillerminaÎncă nu există evaluări

- 3 Etapas de La CalidadDocument19 pagini3 Etapas de La CalidadAdrian ReyesÎncă nu există evaluări

- RESUMEN CAPITULO 2 - MarketingDocument11 paginiRESUMEN CAPITULO 2 - MarketingAndres AcevedoÎncă nu există evaluări

- Negociación y Ética ProfesionalDocument32 paginiNegociación y Ética ProfesionalYesenia MedelÎncă nu există evaluări

- Tarea 2Document3 paginiTarea 2Plan B WebinarÎncă nu există evaluări

- Conclusiones y RecomendacionesDocument4 paginiConclusiones y RecomendacionesNaila OsorioÎncă nu există evaluări

- 3 Fases de La Atencion Al ClienteDocument13 pagini3 Fases de La Atencion Al ClienteSantiago100% (5)