Documente Academic

Documente Profesional

Documente Cultură

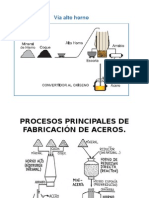

Hornos y Convertidores Obtencion de Acero Tecnologia de Materiales

Încărcat de

Cesar CarrionDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Hornos y Convertidores Obtencion de Acero Tecnologia de Materiales

Încărcat de

Cesar CarrionDrepturi de autor:

Formate disponibile

Convertidor Bessemer-Thomas:

Consiste en una caldera con forma de pera forrada con acero y revestida por el interior con

material refractario (materiales que soportan altas temperaturas), la parte superior est

abierta.

Funciona en tres fases:

- 1 Fase (Escorificacin): Se coloca el convertidor horizontalmente y se llena el 20%

de capacidad con fundicin. Se inyecta aire a presin y el convertidor vuelve a su posicin

normal. El oxgeno del aire quema el silicio y el manganeso que se encuentra en la masa

fundida y los transforma en los correspondientes xidos.

- 2 Fase (Descarburacin): El oxgeno comienza a oxidar el carbono.

- 3 Fase (Recarburacin): quemndose el carbono, el oxigeno llegara a oxidar

totalmente el hierro dejndolo inservible; a este punto se corta el aire, se inclina el

convertidor y se aade a la masa liquida una aleacin de hierro, carbono y manganeso

1. Recipiente

2. Cavidad interior

3. Entrada de aire

4. Caja de cierre

5. Toma de aire

6. Mecanismo basculante

7. Boca

Horno Martin-Siemens:

El horno Martin-Siemens es un horno de reverbero.

El gas combustible procedente del alto horno o de gasgenos se enva por la vlvula V| sobre los

emparrillados de ladrillo G| y entra en el laboratorio por el canal g| .

El aire comburente es enviado por la vlvula V| sobre los emparrillados de ladrillos A| y se desemboca

recalentando en el horno por el conducto a| la llama pasa por la superficie del bao y los humos salen

por los canales g|| y a | | , alcanzando los emparrillados de los recuperadores G|| y A|| escapando por

la chimenea por el fuego de las vlvulas V| y V|| .

Peridicamente se invierte el sentido de la corriente gaseosa girando 90o las vlvulas ( V|2 , V|2 ) . El

tiempo que transcurre entre 2 inversiones es variable; al principio del afino es de 30 minutos y al final

de la operacin, de 15 minutos. Las inversiones son tan frecuentes para evitar la fusin de los

conductos y la bveda cuando alcanzan la temperatura mxima de 1600o C. Espesor del bao 40 a

50 cm.

El procedimiento dura de 6 a 9 horas . Al terminar el procedimiento se pincha el agujero de colada

para poder vaciar el acero lquido a cucharas y despus a lingoteras .

El acero obtenido es de buena calidad porqu es posible el dosaje exacto de los componentes.

Funcionamiento

A. Espacio activo (fusin)

1. Puerta de carga

2. Vlvulas (gas y aire)

3.4.5.6. regeneradores de calor

B. cabezas.

HORNO DE HOGAR ABIERTO O CRISOL

Este horno se parece a un horno enorme, (6m de ancho, por 15 m de largo, por 1 m de profundidad,

aproximadamente).Un horno de este tipo puede contener entre 10 y 540 toneladas de metal en su

interior.

Funcionamiento: es el procedimiento ms antiguo para obtener acero en estado lquido homogneo,

con dosaje exacto y sin inclusiones gaseosas. Los crisoles son de arcilla refractaria a la cual se le aade

el coque y arcilla ya cocida (chamota) . Tambin se fabrican crisoles de grafito ( 15 a 75 % ) adicionado

de arcilla refractaria y de arena el crisol dura ms cuanto ms grafito contiene. Los crisoles se calientan

en un horno de recuperadores calentado como el horno Martn Siemens. La solera puede admitir 24

crisoles, que cargan cada uno 10 a 50 kg. de metal . En los crisoles se puede fundir acero cementado,

hierro y una cierta cantidad de arrabio para tener el contenido de carbono deseado

y mezclas convenientemente dosificadas.

Los aceros al crisol son productos de segunda fusin no hay afino. La carga esta afuera de la accin del

combustible y de la atmsfera del horno ( los crisoles llevan tapas ) .

Por el bajo rendimiento trmico de los hornos de los crisoles y por el gran consumo de crisoles

el costo del producto resulta elevado y por esta razn este mtodo se limita solamente a la fabricacin

de aceros especiales.

HORNO DE OXIGENO BSICO

Es un horno con forma de pera que puede producir unas 300 toneladas de acero en 45

minutos.

Es considerado como el sistema ms eficiente para la produccin de acero de alta

calidad.

Funcionamiento:

En el proceso bsico de oxgeno, el acero tambin se refina en un horno en forma de

pera que se puede inclinar en sentido lateral. Sin embargo, el aire se sustituye por un

chorro de oxgeno casi puro a alta presin. Cuando el horno se ha cargado y colocado en

posicin vertical, se hace descender en su interior una lanza de oxgeno. La punta de la

lanza, refrigerada por agua, suele estar situada a unos 2 m por encima de la carga,

aunque esta distancia se puede variar segn interese. A continuacin se inyectan en el

horno miles de metros cbicos de oxgeno a velocidades supersnicas. El oxgeno se

combina con el carbono y otros elementos no deseados e inicia una reaccin de agitacin

que quema con rapidez las impurezas del arrabio y lo transforma en acero. El proceso de

refinado tarda 50 minutos o menos, y es posible fabricar unas 275 toneladas de acero en

una hora.

El Horno de Arco Elctrico se carga con chatarra de acero cuidadosamente seleccionada. El arrabio

fundido se emplea raramente. Si la carga de chatarra es muy baja en carbono, se agrega coque (el cual

es casi puro carbono) o electrodos de carbono de desecho, para aumentar as su nivel.

Al aplicarse la corriente elctrica, la formacin del arco entre los electrodos gigantes produce un calor

intenso. Cuando la carga se ha derretido completamente, se agregan dentro del horno cantidades

medidas de los elementos de aleacin requeridos.

La masa fundida resultante se calienta, permitiendo que se quemen las impurezas y que los elementos

de aleacin se mezclen completamente.

Para acelerar la remocin del carbono, el oxgeno gaseoso se introduce generalmente en forma directa

dentro de acero fundido por medio de un tubo o lanza. El oxgeno quema el exceso de carbono y

algunas de las impurezas, mientas otras se desprenden como escoria por la accin de varios fundentes.

Cuando la composicin qumica de la masa fundida cumple con las especificaciones, el horno se inclina

para verter el acero fundido dentro de una olla de colada.

Este horno puede producir una hornada de acero en un perodo de dos a seis horas, dependiendo del

horno individual.

HORNO DE ARCO ELECTRICO

HORNO DE INDUCCIN

Utilizan una corriente inducida que circula por una bovina que rodea a un

crisol en el cual se funde la carga. La corriente es de alta frecuencia y la

bovina es enfriada por agua, la corriente es de aproximadamente 1000Hz, la

cual es suministrada por un sistema de moto generador. Estos hornos se

cargan con piezas slidas de metal, chatarra de alta calidad o virutas

metlicas. El tiempo de fusin toma entre 50 y 90 min, fundiendo cargas de

hasta 3.6 toneladas. Los productos son aceros de alta calidad o con

aleaciones especiales.

http://www.monografias.com/trabajos24/materi

ales/materiales.shtml

http://www.textoscientificos.com/mineria/obten

cion-acero

http://www.catedu.es/tecnologiautrillas/materia

les/web3.htm

http://www.infoacero.cl/acero/hornos.htm

http://dc249.4shared.com/doc/iF2NmOY3/prev

iew.html

http://www.monografias.com/trabajos63/molde

o-fundicion/moldeo-fundicion2.shtml

Bibliografa

S-ar putea să vă placă și

- Horno de Arco Electrico FinalDocument26 paginiHorno de Arco Electrico FinalNestor Zinan Rz100% (1)

- Convertidor Del Acero.Document3 paginiConvertidor Del Acero.Ciro Antonio Zuñagua LlanosÎncă nu există evaluări

- Proceso de Obtención Del AceroDocument7 paginiProceso de Obtención Del AceroDiego Pilicita EscobarÎncă nu există evaluări

- Hornos de RefinacionDocument3 paginiHornos de RefinacionManzano Lopez Leonel50% (2)

- Tipos de Hornos para AceroDocument3 paginiTipos de Hornos para AceroGuido Alejandro Vila MontañoÎncă nu există evaluări

- Fabricación Del AceroDocument13 paginiFabricación Del AceroHannia BgÎncă nu există evaluări

- Proceso de Afinacion Del AceroDocument15 paginiProceso de Afinacion Del Acerojesuss365Încă nu există evaluări

- Hornos de RefinacionDocument7 paginiHornos de RefinacionEmmanuel_181295Încă nu există evaluări

- 1 Principales Procesos de Los Hierros y Aceros ComercialesDocument14 pagini1 Principales Procesos de Los Hierros y Aceros ComercialesleonardoÎncă nu există evaluări

- Horno de Oxigeno BásicoDocument6 paginiHorno de Oxigeno BásicoJesús Raúl Sánchez Muñiz100% (1)

- CONVERTIDOR LD U Horno de Afino de Oxígeno BásicoDocument2 paginiCONVERTIDOR LD U Horno de Afino de Oxígeno BásicoPiedriTa Jr A AlvarezÎncă nu există evaluări

- Taller SiderurgiaDocument9 paginiTaller SiderurgiaDavid VargasÎncă nu există evaluări

- 5.hornos Metalurgicos IDocument8 pagini5.hornos Metalurgicos ICharly rule sÎncă nu există evaluări

- Proceso de AceroDocument5 paginiProceso de AceroNatalia RanziÎncă nu există evaluări

- Metodos de Obtención de AceroDocument17 paginiMetodos de Obtención de AceroJael100% (1)

- Hornos Convertidores - BlancaDocument28 paginiHornos Convertidores - BlancaFrank CERVANTES CASTILLOÎncă nu există evaluări

- Ensayo Final ProcesosDocument11 paginiEnsayo Final ProcesosRobertoMartínezTorreÎncă nu există evaluări

- Refinación y DesgasificaciónDocument4 paginiRefinación y DesgasificaciónInsite PanteonÎncă nu există evaluări

- Horno BessemerDocument2 paginiHorno BessemerPedrito JimenezÎncă nu există evaluări

- Horno de Crisol Abierto y OxigenoDocument6 paginiHorno de Crisol Abierto y OxigenoJc LeivaÎncă nu există evaluări

- Afino Del Arrabio.Document7 paginiAfino Del Arrabio.Vladi HasakiÎncă nu există evaluări

- Manufactura Del AceroDocument12 paginiManufactura Del AceroJuanCarlosLopezÎncă nu există evaluări

- Afino Del AceroDocument18 paginiAfino Del AceroAdalberto MéndezÎncă nu există evaluări

- Altos HornosDocument13 paginiAltos HornosAlexandra GarabitoÎncă nu există evaluări

- Afino Del AceroDocument15 paginiAfino Del AceroPepe ChuyÎncă nu există evaluări

- Cuadro Sinoptico de Tipos de HornosDocument1 paginăCuadro Sinoptico de Tipos de HornosAby Sedano CardonaÎncă nu există evaluări

- Metalurgia en CucharaDocument21 paginiMetalurgia en CucharaYelcin Caled Caballero VillamizarÎncă nu există evaluări

- Afino Del AceroDocument34 paginiAfino Del AceroRodrigo DorantesÎncă nu există evaluări

- Afino Del AceroDocument16 paginiAfino Del AceroAfner CarrascoÎncă nu există evaluări

- Diagrama HierroDocument17 paginiDiagrama HierroAyelen CardonaÎncă nu există evaluări

- 1.4 AFINO DEL ACERO EditadoDocument4 pagini1.4 AFINO DEL ACERO EditadoLalo ZeppeliÎncă nu există evaluări

- Caracteristicas Fisicas Del Alto HornoDocument10 paginiCaracteristicas Fisicas Del Alto HornojosefrancocruzÎncă nu există evaluări

- Metalurgia Secundaria y ColadaDocument26 paginiMetalurgia Secundaria y ColadaMiguel ArguzÎncă nu există evaluări

- Hornos de FundicionDocument9 paginiHornos de FundicionFleur D'oiseau Céleste FbcaÎncă nu există evaluări

- Afino Del AceroDocument4 paginiAfino Del AceroBRN LSÎncă nu există evaluări

- Alto Horno TrabDocument11 paginiAlto Horno TrabDulce RomanoÎncă nu există evaluări

- Convertidor LDDocument6 paginiConvertidor LDJean Carlos Cardenas OrbegozoÎncă nu există evaluări

- 2 - Refinacion Arrabio PDFDocument18 pagini2 - Refinacion Arrabio PDFHito Jimenez SalinasÎncă nu există evaluări

- Tipos de Hornos para La Fundición de MetalesDocument7 paginiTipos de Hornos para La Fundición de MetalesLINDA CHUSAN100% (1)

- HornosDocument8 paginiHornosCristian Leon SernaÎncă nu există evaluări

- Examen Parcial de SiderurgiaDocument5 paginiExamen Parcial de SiderurgiaJorge Ayala100% (1)

- 1.4 Afino Del AceroDocument2 pagini1.4 Afino Del AceroMichelle LoEsÎncă nu există evaluări

- Afino Del Acero PresentacionDocument18 paginiAfino Del Acero PresentacionLopillolop Delgado100% (7)

- Horno de Oxigeno Basico BOFDocument18 paginiHorno de Oxigeno Basico BOFcame24Încă nu există evaluări

- Tipos de HornosDocument4 paginiTipos de HornosSarabia Ezpinosa RamosÎncă nu există evaluări

- Lectura 2 BofDocument14 paginiLectura 2 BofDiego CortezÎncă nu există evaluări

- 1.4 Afino Del Acero.Document6 pagini1.4 Afino Del Acero.JOSE EMANUELÎncă nu există evaluări

- ConvertidoresDocument6 paginiConvertidoresEnrique Claudio MedinaÎncă nu există evaluări

- Produccion de Acero - 1 ParteDocument8 paginiProduccion de Acero - 1 ParteLuis Edwin Cerpa SanoÎncă nu există evaluări

- Fabricación de Procesos Del AceroDocument53 paginiFabricación de Procesos Del AceroJesús GameroÎncă nu există evaluări

- Integrador - para HacerDocument17 paginiIntegrador - para HacerJorman CarbajalÎncă nu există evaluări

- PresentationHORNO CUBADocument36 paginiPresentationHORNO CUBAMicaela Gómez BeauvoirÎncă nu există evaluări

- Alto HornoDocument9 paginiAlto HornoagustinÎncă nu există evaluări

- Proceso Tecnológico para La Obtención Del Acero y Hornos EléctricosDocument11 paginiProceso Tecnológico para La Obtención Del Acero y Hornos EléctricosFernando HuertaÎncă nu există evaluări

- ConvertidoresDocument39 paginiConvertidoresOsterlin Mayhua CapchaÎncă nu există evaluări

- SIDERPERU y Aceros ArequipaDocument12 paginiSIDERPERU y Aceros ArequipaFranco Alexander SuniÎncă nu există evaluări

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe la EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoEvaluare: 5 din 5 stele5/5 (1)

- Fotosíntesis 1Document5 paginiFotosíntesis 1Cesar CarrionÎncă nu există evaluări

- El AguaDocument37 paginiEl AguaCesar CarrionÎncă nu există evaluări

- Solicitud de Cambio de ColegioDocument1 paginăSolicitud de Cambio de ColegioCesar CarrionÎncă nu există evaluări

- Pensamiento LaicoDocument1 paginăPensamiento LaicoCesar CarrionÎncă nu există evaluări

- Higiene PerinealDocument4 paginiHigiene PerinealCesar CarrionÎncă nu există evaluări

- Animales MayoresDocument8 paginiAnimales MayoresCesar CarrionÎncă nu există evaluări

- Ética y Responsabilidad SocialDocument3 paginiÉtica y Responsabilidad SocialCesar CarrionÎncă nu există evaluări

- Sistemas de Encendido Electrónico y Control de DetonaciónDocument24 paginiSistemas de Encendido Electrónico y Control de DetonaciónCesar CarrionÎncă nu există evaluări

- Animales MayoresDocument8 paginiAnimales MayoresCesar CarrionÎncă nu există evaluări

- Auditoria Recursos HumnaosDocument3 paginiAuditoria Recursos HumnaosCesar CarrionÎncă nu există evaluări

- Ética y Responsabilidad SocialDocument3 paginiÉtica y Responsabilidad SocialCesar CarrionÎncă nu există evaluări

- Parque Nacional PodocarpusDocument3 paginiParque Nacional PodocarpusCesar CarrionÎncă nu există evaluări

- Danzas Tipicas Del Oriente EcuatorianoDocument10 paginiDanzas Tipicas Del Oriente EcuatorianoCesar Carrion50% (2)

- Ética y Responsabilidad SocialDocument3 paginiÉtica y Responsabilidad SocialCesar CarrionÎncă nu există evaluări

- Sistemas Éticos y MoralesDocument3 paginiSistemas Éticos y MoralesCesar Carrion100% (1)

- Dios No Esta Muerto IIDocument2 paginiDios No Esta Muerto IICesar CarrionÎncă nu există evaluări

- Biografias de PoetasDocument4 paginiBiografias de PoetasCesar CarrionÎncă nu există evaluări

- Leyendas Del EcuadorDocument14 paginiLeyendas Del EcuadorCesar Carrion100% (2)

- Culturas en EcuadorDocument12 paginiCulturas en EcuadorCesar CarrionÎncă nu există evaluări

- Análisis de La Demanda, Métodos de Pronósticos de Corto Plazo y Recopilación de Fuentes PrimariasDocument15 paginiAnálisis de La Demanda, Métodos de Pronósticos de Corto Plazo y Recopilación de Fuentes PrimariasCesar CarrionÎncă nu există evaluări

- Etnias y Danzas Tipicas de La SierraDocument15 paginiEtnias y Danzas Tipicas de La SierraCesar CarrionÎncă nu există evaluări

- Danzas Tipicas Del Oriente EcuatorianoDocument10 paginiDanzas Tipicas Del Oriente EcuatorianoCesar Carrion50% (2)

- Industria PlasticaDocument18 paginiIndustria PlasticaCesar CarrionÎncă nu există evaluări

- Especialización y División Del TrabajoDocument8 paginiEspecialización y División Del TrabajoCesar CarrionÎncă nu există evaluări

- Provincia LojaDocument17 paginiProvincia LojaCesar Carrion100% (1)

- Orientación A La CooperaciónDocument12 paginiOrientación A La CooperaciónCesar CarrionÎncă nu există evaluări

- Parque Nacional PodocarpusDocument3 paginiParque Nacional PodocarpusCesar CarrionÎncă nu există evaluări

- Leyendas Del EcuadorDocument14 paginiLeyendas Del EcuadorCesar Carrion100% (2)

- Descargas Electricas en SolidosDocument6 paginiDescargas Electricas en SolidosCesar CarrionÎncă nu există evaluări

- Cuadro de Mando IntegralDocument3 paginiCuadro de Mando IntegralCesar CarrionÎncă nu există evaluări

- Teoría Del Alto Horno 2Document46 paginiTeoría Del Alto Horno 2Gutierrez HugoÎncă nu există evaluări

- Procesos de Fabricacion Unidad 1Document43 paginiProcesos de Fabricacion Unidad 1Alejandra M. CoriaÎncă nu există evaluări

- Proceso de Fabricacion Del AceroDocument11 paginiProceso de Fabricacion Del AceroJadelis Ore PerezÎncă nu există evaluări

- Tema 2Document143 paginiTema 2Jefferson Jorley López LucasÎncă nu există evaluări

- Proceso Siderurgico PDFDocument13 paginiProceso Siderurgico PDFGabriela Hernanadez100% (1)

- Alto HornoDocument2 paginiAlto HornoDayanne Nicoll Guerrero AstohuamanÎncă nu există evaluări

- Hornosaltos Arrabio Tcm30-446948Document13 paginiHornosaltos Arrabio Tcm30-446948Alexander ColqeÎncă nu există evaluări

- Industria Del Hierro 2022Document10 paginiIndustria Del Hierro 2022Sabrina Guadalupe Cardozo LópezQIÎncă nu există evaluări

- PORTAFOLIO - TOMALA - CIENCIASMATERIALES - Compressed (1) - Compressed - CompressedDocument83 paginiPORTAFOLIO - TOMALA - CIENCIASMATERIALES - Compressed (1) - Compressed - CompressedAdriana Estefania Tomalá GómezÎncă nu există evaluări

- Hierro DulceDocument38 paginiHierro DulceCristhian Meza TorresÎncă nu există evaluări

- Informe Del Acero-Tercer ParcialDocument63 paginiInforme Del Acero-Tercer ParcialRoy Chucos QuispeÎncă nu există evaluări

- AleacionesDocument508 paginiAleacionesJose Arancibia100% (1)

- Estabilización Con Escoria de FundiciónDocument8 paginiEstabilización Con Escoria de FundiciónJuan J. Carrillo100% (1)

- Produccion de ArrabioDocument10 paginiProduccion de Arrabiodavidm_143100% (1)

- Introduccion A La Ciencia e Ingenieria de Los MaterialesDocument21 paginiIntroduccion A La Ciencia e Ingenieria de Los Materialesquimicocad9891Încă nu există evaluări

- Maria Fratelli - Metodos Estados Limites LFRDDocument590 paginiMaria Fratelli - Metodos Estados Limites LFRDyscarvasquez21Încă nu există evaluări

- Semana 1Document28 paginiSemana 1Fiorella ChipanaÎncă nu există evaluări

- Ta1 Materiales de Construcción Prof. BlancoDocument39 paginiTa1 Materiales de Construcción Prof. BlancoJohn C. Chavarria TitoÎncă nu există evaluări

- Sider PeruDocument15 paginiSider PeruAnonymous 9pgH0SnN5LÎncă nu există evaluări

- 1°trabajo de ACERO ESTRUCTURALDocument4 pagini1°trabajo de ACERO ESTRUCTURALJorge Inciso PajaresÎncă nu există evaluări

- Afino Del Arrabio y Colada ContinuaDocument18 paginiAfino Del Arrabio y Colada ContinuaLuana CaballeroÎncă nu există evaluări

- Trabajo Encargado de El Acero MaterialesDocument13 paginiTrabajo Encargado de El Acero MaterialesAlexis MPÎncă nu există evaluări

- U1 Proceso de Obtencion Del Hierro y AceroDocument20 paginiU1 Proceso de Obtencion Del Hierro y AceroFabiola FloresÎncă nu există evaluări

- Metodología de Proceso de Fusión en en El HornoDocument6 paginiMetodología de Proceso de Fusión en en El HornoGabriel FuentesÎncă nu există evaluări

- Qué Es Un Alto HornoDocument5 paginiQué Es Un Alto HornoJoaquin Ojeda AlarcónÎncă nu există evaluări

- Caracteristicas Del Acero 4140Document10 paginiCaracteristicas Del Acero 4140Dires Estrada100% (4)

- Afino Del AceroDocument4 paginiAfino Del AceroBRN LSÎncă nu există evaluări

- Hornos de FundicionDocument16 paginiHornos de Fundicionelmer0% (1)

- Tecnologia de Equipo PesadoDocument25 paginiTecnologia de Equipo PesadoEvertEddyMaqueraUrdaniviaÎncă nu există evaluări

- Libro Final ASD Fratelli PDFDocument622 paginiLibro Final ASD Fratelli PDFNELSONHUGO100% (2)