Documente Academic

Documente Profesional

Documente Cultură

Procesos de Corte

Încărcat de

Teio Est0 evaluări0% au considerat acest document util (0 voturi)

17 vizualizări48 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

PPTX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

17 vizualizări48 paginiProcesos de Corte

Încărcat de

Teio EstDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 48

Introduccin

EL MATERIAL DE PARTIDA PARA LAS OPERACIONES ES CUALQUIER

FORMA REGULAR A FALTA DE REALIZAR UNA SUPERFICIE CONCRETA

HERRAMIENTAS PARA SUJESION DE

LA PIEZA

Para soportar las fuerzas entre la pieza y la herramienta, el material

debe sujetarse firmemente sobre la mquina

Hacercando la herramienta, tambien firmemente sujeta, a la pieza y

haciendola incidir con una velocidad relativa

PARA LLEVAR A CABO ESTOS PROCESOS ES NECESARIO DISPONER DE UNA BASE

ROBUSTA Y CON PARTES QUE SE DESPLACEN DE FORMA PRECISA ESTAS MAQUINAS

SON LLAMADAS:

MQUINAS HERRAMIENTAS

Taladro de Columna

Taladro Radial

Torno Frontal

Se emplea para la fabricacin de piezas cortas y de gran dimetro.

Torno Vertical

Su eje principal es vertical respecto al suelo. Se usa para la

fabricacin de piezas pesadas.

Torno Multihusillos

Tornos empleados en la industria del decoletaje como los mutihusillos

para la realizacin de varias piezas a la vez

Qu es la viruta?

La viruta es un fragmento de material residual con forma de lmina

curvada o espiral que se extrae mediante un cepillo u otras

herramientas, tales como brocas, al realizar trabajos de cepillado,

desbastado o perforacin, sobre madera o metales. Se suele considerar

un residuo de las industrias madereras o del metal; no obstante tiene

variadas aplicaciones.

Usos

Las virutas de madera, o serrn, se emplean para:

elaboracin de tablas de madera aglomerada,

embalaje y proteccin de paquetes,

material de aislamiento,

compost en jardinera.

lecho para mascotas o ganado

elaboracin de "Muecos para Aos Viejos"

Las virutas de metal normalmente se reciclan en nuevo metal.

Ejemplos de Viruta

QUE ES EL MECANIZADO POR

ARRANQUE DE VIRUTA?

En el mecanizado por arranque de viruta se eliminan trozos de material

mediante herramientas con filos perfectamente definidos. Los ms

habituales son:

Serrado

Limado

Taladrado

Roscado

Torneado

Fresado

Brochado

Mortajado

Segn la definicin que acabos de hacer del Arranque de Viruta, queda

claro que una de las propiedades ms importantes del material de la

pieza que se desea mecanizar es la maquinabilidad. La maquinabilidad,

se define como la capacidad de arrancar material de una pieza con til

de corte o en otras palabras, la habilidad del material a ser mecanizado.

Debido a esto, los materiales ms utilizados para este tipo de

Fabricacin son:

Metales

Plsticos y sus compuestos

Cermicos (mecanizado abrasivo)

El arranque de la viruta, se realiza mediante la penetracin de una herramienta, realizando un

movimiento relativo entre la pieza que se desea mecanizar y la herramienta. Lgicamente, el material

de la herramienta de corte debe ser de mayor dureza que la pieza a tratar, puesto que la dureza de

un material define su oposicin a ser rallado.

El arranque de la viruta se produce debido a que el filo de la herramienta produce una deformacin

elstica provocando grandes tensiones en la parte del material que se convertir en viruta. Despus

de esto, se supera el lmite de fluencia del material provocando la rotura y separacin de la capa a

causa de la deformacin plstica sufrida.

Los principales movimientos que nos encontramos en la mecanizacin de una pieza son:

Corte: Con este movimiento penetra la herramienta en el material y es el causante de

producir la viruta. Se define mediante la Velocidad de Corte.

Avance: Este movimiento es el realizado al desplazar el punto de aplicacin del corte.

Se define mediante la Velocidad de Avance.

Alimentacin: Se define con el parmetro de Profundidad de Pasada y es el encargado

de cortar un espesor del material.

Existen diferentes tipos de mecanizado, segn el acabado que queramos darle a la pieza final:

Desbastado: Alta velocidad de avance y de corte. Se utiliza para acercarse a las dimensiones finales

en un corto periodo de tiempo.

Acabado: Este tipo se utiliza pensando en tener una superficie con poca rugosidad. La velocidad de

avance baja y velocidades de corte altas.

Rectificado o superacabado: Se utiliza para un buen acabado superficial y medidas muy precisas.

Las velocidades tanto de corte como de avance son muy altas, desprendiendo partculas por abrasin.

En forma de resumen, las herramientas ms comunes son las siguientes:

Sierra: Se desliza la herramienta hacia adelante y hacia abajo provocando el corte del material.

Lima: Aunque no tiene gran capacidad de arranque, se utiliza para ajustes.

Taladro: La herramienta (broca), gira para penetrar eliminando virutas del material.

Terraja y macho de roscar: Estas herramientas se utiliza para el roscado, consistiendo esto en

girarlas introducindolas en un agujero para la realizacin de roscas

Torno: Se utiliza para elaborar superficies de revolucin. Permite la elaboracin de una gran variedad

de piezas combinando sus principales tipos de movimientos.

Fresadora: Existen una multitud de tipos segn sus opciones, pero el funcionamiento bsico consiste

en cortar el material con una herramienta rotativa que puede tener uno o varios filos.

Brocha: Esta herramienta se utiliza para el brochado, el cual consiste en pasar una herramienta

rectilnea de diferentes filos sobre la superficie a mecanizar, consiguiendo un arranque de material

progresivo.

Corte Ortogonal

Se define como corte ortogonal aquel donde el filo de la herramienta

forma un ngulo de 90respecto a la direccin de avance. Cunado esto

no ocurre o el ngulo de la herramienta es distinto a 90 se le conoce

como corte oblicuo.

Modelo del Corte Ortogonal

EL modelo de corte ortogonal es de tipo bidimensional, se considera la

formacin de viruta tipo continu y sin reconocimiento de filo.

Nos permite simplificar el estudio de las fuerzas que se producen en el

corte de metales.

La red de lneas Ortogonales, indican en cada punto de la zona de

plasticidad las dos direcciones ortogonales de mxima tensin de

cizallamiento.

El Torneado

El torneado es un proceso en el cual la pieza se sujeta en el cabezal del

torno y tiene el movimiento de corte (de rotacin), y la herramienta

realiza los movimientos de avance y penetracin.

En la figura 4.22 se han representado los movimientos principales:

Pieza: movimiento te corte (Vc)

Herramienta: movimientos de avance (Va), Movimiento de

penetracin (p).

Esquema mquina y sus componentes

Herramientas y su sujecin

Las herramientas del trono son monofilo y pueden ser enterizas,

soldadas y plaquitas intercambiables, en las primeras toda la

herramienta es del mismo material, mientras que en la soldadas o las

plaquitas intercambiables, la herramienta esta formada por el

elemento de corte y un mango.

Principales tipos de herramientas:

Refrenado y cilindrado de exteriores e interiores.

Ranurado exterior e interior.

Tronzado.

Rosca exterior e interior.

La sujecin de las herramientas en los tornos puede ser:

Portaherramientas de simple brida, fijacin mediante brida y una sola

herramienta.

Torre portaherramientas, fijacin mediante tornillos para 4 herramientas.

Torre portaherramientas regulable en altura.

Sistemas modulares de fijacin.

Piezas y sujecin

Las piezas de partida pueden tener cualquier forma, normalmente son

cilndricas, sus dimensiones iniciales determinan las dimensiones que

deben tener los tornos: distancia entre cabezal y guas para el dimetro

mximo y distancia entre apoyos para longitud de mecanizado.

Las posibilidades de sujecin de las piezas con las siguientes:

Mecanizado al aire, sujeta en un plano y el otro extremo al aire.

Mecanizado entre plato y punto.

Mecanizado entre puntos y sistema de arrastre.

Mecanizado con luneta fija o luneta mvil.

Tipos de Operaciones

Las operaciones que pueden realizarse en torno son:

Refrenado exterior e interior.

A dimetro constante.

Mandrinado o cilindrado interior.

Cilindrado a dimetros variables: perfilado, cnico, redondeo o

achaflanado, ranurado exterior e interior, tronzado (exterior), roscado

exterior e interior, taladrado y roscado axial utilizando el cabezal

mvil.

Moleteado (exterior).

Tipos de Mquinas

Principales tipos de torno:

Torno paralelo (Figura 4.23).

Torno revlver: dispone de una torreta giratoria con varias

herramientas.

Torno copiador: con sistemas de seguimiento de un modelo.

Torno automtico: accionamiento automtico de las herramientas.

Torno de control numrico

Centros de torneado.

Taladrado y taladradoras

Las maquinas taladradoras se clasifican en varios tipos fundamentales:

Taladradoras de banco

Taladradoras verticales de columna

Taladradoras radiales

Taladradoras multihusillos

Taladradoras especiales

Taladradoras de banco: se emplea para la elaboracin de agujeros de

pequeo dimetro (0.25 12 mm), su instalacin se realiza sobre

bancos de madera metlicos con fijacin mediante tornillos.

Taladradoras verticales de columna: se utilizan para elaborar agujeros

con dimetros hasta 75 mm, estas maquinas se caracterizan por tener

una columna vertical sobre la cual se instala la caja de velocidades con

el motor, la caja de avances y la mesa, esta ultima con posibilidad de

desplazamiento vertical y en algunos casos con rotacin respecto a la

columna y rotacin sobre su eje de simetra.

Taladradoras radiales: se emplean para el taladrado de agujeros en

piezas grandes, y con agujeros en piezas grandes, y con agujeros

situados a considerable distancia uno de otro, en las maquinas de este

tipo, la coincidencia de los ejes de agujeros y la herramienta se

consigue desplazando el husillo de la taladradora con respecto a la

pieza fija.

Taladradoras multihusillos: permiten aumentar considerablemente la

productividad del trabajo en comparacin con las de un solo husillo,

ellas se emplean en la produccin en serie de piezas en las que se

requiere taladrar simultneamente, as como escarear o roscar en una

gran cantidad de agujeros.

Taladradoras especiales: se emplean para realizar una o varias

operaciones en una pieza dada; por sus caractersticas no admiten

reajustes para el maquinado de otras piezas. Estas maquinas se utilizan

grandemente en la industria automovilstica y en las grandes fabricas

de mquinas agrcolas, en ellas se realizan operaciones de taladrado,

mandrilado, roscado y fresado, pueden trabajar en lneas

independientes o formar parte de lneas en cadenas o automticas.

Geometra de las brocas helicoidales

La broca helicoidal se componen de las siguientes partes: zona de

trabajo, cuello y espiga o mango.

En el extremo de la zona de trabajo se encuentra la parte activa de la

broca, en ella se encuentran los siguientes elementos: dos filos

principales, ncleo y los dos filos secundarios, los que se disponen en

forma helicoidal, bajo un ngulo a lo largo de la zona de trabajo de la

broca.

Los filos principales se encuentran colocados con respecto al eje de la

broca abarcando el ngulo 2. Las estras de las brocas helicoidales

aseguran una buena extraccin de las virutas y los filos secundarios

posibilitan una buena orientacin de la broca en el agujero.

Operaciones tpicas de taladrado

Retaladrado: consiste en aumentar el dimetro de un agujero

elaborado previamente por taladrado, esta operacin la ejecuta una

broca helicoidal de mayor dimetro la cual introduce igual precisin

de elaboracin.

Barrenado: es la operacin por medio de la cual se mejora el acabado

superficial y la exactitud del agujero previamente taladrado, el

margen de elaboracin para esta operacin es de 0.7 a 4mm y se

utiliza para ello una herramienta denominada barrena helicoidal.

Mandrilado: consiste en ensanchar un agujero a fin de dejarlo

exactamente a la medida deseada, esta operacin se realiza cuando el

dimetro del agujero es tal que no existe una broca, barrena y

escariador capaces de elaborarlo.

Escariado: tiene como objetivo el darle una elevada exactitud y

acabado superficial a los agujeros que han sido previamente

taladrados y barrenados; mediante el escariado se aumenta el

dimetro del agujero en 0.2 a 0.7 mm durante el escariado de

desbaste y en 0.06 a 0.2 mm durante el escariado de acabado,

pudiendo ser sobre un agujero cnico recto.

Roscado de agujeros: se realiza con una herramienta denominada

macho de roscar o con un laminador de rosca.

Los machos de roscar accionados por mquinas de taladrar se

clasifican en rectos y helicoidales, cnicos, de tubera y especiales.

Esta clasificacin obedece a su aspecto constructivo, siendo los de

mayor uso los machos de roscar recto.

S-ar putea să vă placă și

- Liderazgo en El TrabajoDocument20 paginiLiderazgo en El TrabajoTeio EstÎncă nu există evaluări

- Aplicaciones de La Fisica ModernaDocument6 paginiAplicaciones de La Fisica ModernaTeio EstÎncă nu există evaluări

- Roles en El TrabajoDocument11 paginiRoles en El TrabajoTeio EstÎncă nu există evaluări

- Procesos de RecubrimienoDocument51 paginiProcesos de RecubrimienoTeio EstÎncă nu există evaluări

- Six SigmaDocument53 paginiSix SigmaTeio EstÎncă nu există evaluări

- Aplicaciones de La Fisica ModernaDocument6 paginiAplicaciones de La Fisica ModernaTeio EstÎncă nu există evaluări

- Estudio Correas PDFDocument12 paginiEstudio Correas PDFJavier Caamaño Villafañe100% (1)

- Clase Instrumentos de MediciónDocument16 paginiClase Instrumentos de MediciónTeio EstÎncă nu există evaluări

- NormativilidadDocument15 paginiNormativilidadTeio EstÎncă nu există evaluări

- Estudio Largo de RyRDocument7 paginiEstudio Largo de RyRTeio EstÎncă nu există evaluări

- Instrument Os de Medici On Electric ADocument11 paginiInstrument Os de Medici On Electric ATeio EstÎncă nu există evaluări

- Instrument Os de Medici On Electric ADocument11 paginiInstrument Os de Medici On Electric ATeio EstÎncă nu există evaluări

- Capacitación MetalografíaDocument78 paginiCapacitación MetalografíaTeio EstÎncă nu există evaluări

- DiagramadeishikawaDocument13 paginiDiagramadeishikawaTeio EstÎncă nu există evaluări

- Procesos de Union 2Document38 paginiProcesos de Union 2Teio EstÎncă nu există evaluări

- Obj Tema 4 4.3 A 4.5Document8 paginiObj Tema 4 4.3 A 4.5Teio EstÎncă nu există evaluări

- AmfeDocument16 paginiAmfeTeio EstÎncă nu există evaluări

- DECALOGODocument1 paginăDECALOGOTeio EstÎncă nu există evaluări

- Obj Tema 4 4.14 A 4.25Document44 paginiObj Tema 4 4.14 A 4.25Teio EstÎncă nu există evaluări

- Instrumentos de MedicionDocument28 paginiInstrumentos de MedicionTeio EstÎncă nu există evaluări

- Pruebas MecánicasDocument9 paginiPruebas MecánicasTeio EstÎncă nu există evaluări

- Historia de La Maquina HerramientaDocument23 paginiHistoria de La Maquina HerramientaTeio EstÎncă nu există evaluări

- Presentacion TermoDocument23 paginiPresentacion TermoTeio EstÎncă nu există evaluări

- Obj Tema 4 4.6 A 4.13Document24 paginiObj Tema 4 4.6 A 4.13Teio EstÎncă nu există evaluări

- Ciclo de RefrigeracionDocument13 paginiCiclo de RefrigeracionTeio EstÎncă nu există evaluări

- Obj Tema 4 4.1 A 4.2Document33 paginiObj Tema 4 4.1 A 4.2Teio EstÎncă nu există evaluări

- Obj Tema 4 4.14 A 4.25Document44 paginiObj Tema 4 4.14 A 4.25Teio EstÎncă nu există evaluări

- Present Ac I On HotcakesDocument28 paginiPresent Ac I On HotcakesTeio EstÎncă nu există evaluări

- Procesos de ConformadoDocument99 paginiProcesos de ConformadoDiego VanegasÎncă nu există evaluări

- Ordenes Especifica de TrabajoDocument44 paginiOrdenes Especifica de TrabajoLesc Eliza SorÎncă nu există evaluări

- Principios de La Tecnologia de FundicionDocument130 paginiPrincipios de La Tecnologia de FundicionjenserÎncă nu există evaluări

- Control y Registros de Los Costos Indirectos de FabricacionDocument33 paginiControl y Registros de Los Costos Indirectos de Fabricacionyulisa56% (9)

- 03 Contenido Produccion LimpiaDocument33 pagini03 Contenido Produccion LimpialilyricardoseamanÎncă nu există evaluări

- 3.1.-BFD Calentamiento de Crudo CDUDocument27 pagini3.1.-BFD Calentamiento de Crudo CDUDayana Rubin de CeLisÎncă nu există evaluări

- Papeles Propal - UsosDocument3 paginiPapeles Propal - UsosSebastián Z. MarínÎncă nu există evaluări

- Diseño de Tornillo Transportador PDFDocument152 paginiDiseño de Tornillo Transportador PDFjargoti164877Încă nu există evaluări

- Actividad 2 - Historia, Desarrollo, Evolución y Aportes de La Ingeniería IndustrialDocument7 paginiActividad 2 - Historia, Desarrollo, Evolución y Aportes de La Ingeniería IndustrialJosé Miguel Beltrán PereiraÎncă nu există evaluări

- Hoja de Calculo para Presupuesto de ObraDocument45 paginiHoja de Calculo para Presupuesto de Obrajd93067% (3)

- B&M 1 1 2017 Issn 2530-8157Document82 paginiB&M 1 1 2017 Issn 2530-8157Macu MartinezÎncă nu există evaluări

- Pro AlfaDocument9 paginiPro AlfaDaniel RomeroÎncă nu există evaluări

- Cable Acsr Ga NexannsDocument3 paginiCable Acsr Ga Nexannssebastian bÎncă nu există evaluări

- Friosol Venta de Maquinaria para HosteleriaDocument2 paginiFriosol Venta de Maquinaria para Hosteleriasizesweets3Încă nu există evaluări

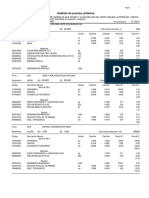

- Análisis precios construcción sistema agua potableDocument15 paginiAnálisis precios construcción sistema agua potableLenin M. Tucto TarazonaÎncă nu există evaluări

- Trabajo CostosDocument2 paginiTrabajo CostosMonica Daniela ANGARITA SALAZARÎncă nu există evaluări

- Bitacora Grado 3° Semana # 9ciencias SocialesDocument2 paginiBitacora Grado 3° Semana # 9ciencias Socialessantiago oviedoÎncă nu există evaluări

- Aleaciones Bi - CD U Ag - PBDocument15 paginiAleaciones Bi - CD U Ag - PBEndry RodriguezÎncă nu există evaluări

- Apunte de Ingeniería Metalúrgica 1 PDFDocument122 paginiApunte de Ingeniería Metalúrgica 1 PDFcanlejÎncă nu există evaluări

- Aceros ArequipaDocument6 paginiAceros Arequipaerik_tlvÎncă nu există evaluări

- Economia de Escala y Minimos CuadradosDocument16 paginiEconomia de Escala y Minimos CuadradosdanteÎncă nu există evaluări

- Cadena de Valor Pemex GasDocument2 paginiCadena de Valor Pemex GasCharlie Seven FernandezÎncă nu există evaluări

- Estados de Costo - ESTRUCTURASDocument12 paginiEstados de Costo - ESTRUCTURASWilson marrugo hernandezÎncă nu există evaluări

- c300 RCCP Guide Spec 2-06-15 - EspañolDocument16 paginic300 RCCP Guide Spec 2-06-15 - EspañolGuillermo Robayo CastroÎncă nu există evaluări

- La hecatombe de la industria textil colombiana: El hundimiento de ColtejerDocument12 paginiLa hecatombe de la industria textil colombiana: El hundimiento de ColtejerNati EscandonÎncă nu există evaluări

- Control de Leach PadDocument95 paginiControl de Leach PadAnonymous ATyoyjÎncă nu există evaluări

- Panel aislado multifuncionalDocument2 paginiPanel aislado multifuncionalyoye1968Încă nu există evaluări

- Diseño cantera agregadosDocument5 paginiDiseño cantera agregadosWashington BobadillaÎncă nu există evaluări

- Humanidades - La Revolución IndustrialDocument35 paginiHumanidades - La Revolución IndustrialFelipe FernándezÎncă nu există evaluări

- Patrimonio IndustrialDocument10 paginiPatrimonio IndustrialarquitecturacubaÎncă nu există evaluări

- Pablo Gomez - CVDocument4 paginiPablo Gomez - CVVictor Gomez AlvaÎncă nu există evaluări