Documente Academic

Documente Profesional

Documente Cultură

Diagrama de Flujos

Încărcat de

mejiacaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Diagrama de Flujos

Încărcat de

mejiacaDrepturi de autor:

Formate disponibile

Diseo de Sistemas

Productivos

Introduccin al diseo de sistemas productivos

Sesin 10

Agenda

Reflexin examen parcial

Reconocer los diagramas de apoyo para el diseo de

plantas

Revisar el uso de diagramas de flujo para clculo de la

capacidad

Practicar trabajo en equipo

Diseo de Sistemas Productivos

Reflexin Examen Parcial

Preguntas de rescate?

Diseo de Sistemas Productivos

Diagramas en el diseo de plantas

Diagrama de afinidades

Diagrama de interrelaciones

Diagrama de rbol

Diagrama de matriz

Diagrama de contingencias

Diagrama de red de actividades

Matriz de priorizacin

Diagrama de flujo

Diseo de Sistemas Productivos

Diagrama de afinidades

Se emplea para reunir datos verbales como ideas,

problemas y organizarlos en grupos.

Diseo de Sistemas Productivos

Diagrama de interrelaciones

El diagrama de interrelaciones se utiliza para ubicar los

vnculos lgicos entre los conceptos y tratar de

identificar cuales conceptos tienen ms impacto.

Diseo de Sistemas Productivos

Diagrama de rbol

El diagrama de rbol se

utiliza para ubicar con

mayor detalle las

acciones necesarias que

se realizarn para

alcanzar el objetivo

Diseo de Sistemas Productivos

Diagramas de matriz

El diagrama de matriz organiza informacin como

caractersticas, funciones y tareas en grupos de conceptos

que se pueden comparar.

Una aplicacin comn de esta herramienta es el diseo de

una tabla en la cual se definen los participantes y su

funcin dentro de equipos pequeos (participante, lder,

coordinador, etc)

Diseo de Sistemas Productivos

Diagramas de contingencias

El diagrama de contingencias, formalmente conocido

como diagrama de decisiones de procesos, ubica los

eventos y las contingencias imaginables que se pueden

ocurrir durante la implementacin.

Es muy til cuando el proyecto que se planifica est

formado por tareas poco conocidas.

El beneficio de evitar o responder con eficiencia a las

contingencias hace que valga la pena analizar estas

posibilidades durante la fase de planeacin.

Diseo de Sistemas Productivos

Diagramas de Red de actividades

El diagrama de red de actividades es de gran utilidad para

desarrollar un programa de trabajo del diseo de planta.

Este diagrama es sinnimo de la grfica del mtodo de la

ruta crtica CPM (Critical Path Metod) As mismo se puede

utilizar la tcnica de evaluacin y revisin PERT (Project

Evaluation and Review Techniques).

Diseo de Sistemas Productivos

10

Diagramas de Red de actividades .

Mtodo del Camino Crtico (CPM)

Es la secuencia de actividades con la menor holgura.

Objetivos:

Determinar la fecha de finalizacin del proyecto

Calcular la flotacin de cada actividad

Determinar que actividades tienen la mnima flexibilidad de

programacin.

Fecha temprana

de inicio (ES)

Duracin

Fecha temprana

de finalizacin (EF)

Actividad

Fecha tarda

de inicio (LS)

Flotacin

Fecha tarda

de finalizacin (LF)

Desarrollo del Cronograma

Calculo de Ida: Determinacin de fechas tempranas de inicio y fechas

tempranas de finalizacin (ES y EF)

EF = ES + D

ES D EF

0

ES

11

EF

Activ

LS

LF

C

Inicio

0

Fin

4

10

Lmina 12

Desarrollo del Cronograma

Calculo de Ida: Se traslada la fecha temprana de finalizacin mayor (EF)

EF

9

11

ES

20

EF

9

Inicio

0

22

12

Fin

7

EF

7

20

11

11

10 21

11

Lmina 13

21

EF

0

LS

EF

Activ

B

0

19

30

30

LF

Desarrollo del Cronograma

Calculo de Regreso: Determinar las fechas tardas de inicio y finalizacin

(LS y LF)

9

11

ES

20

Activ

B

0

LS

20

A

9

12

C

Inicio

0

11

28

30

11

10 21

21

19

I

22

Fin

9

30

J

21

11

Lmina 14

LF

22

G

0

LS D LF

LS = LF D

EF

30

30

30

Desarrollo del Cronograma

Calculo de Regreso: Se traslada la fecha tarda de finalizacin menor (LS)

9

11

ES

20

A

8

17

28

LS

17

12

C

Inicio

0

E

2

F

0

25

20

LS

22

28

LF

30

28

Fin

4

11

11

G

7

10 21

21

H

11

11

21

11

19

LS

30

LS

22

Lmina 15

LS

7

EF

Activ

B

0

30

21

30

30

Desarrollo del Cronograma

Calculo de Flotacin (F): Se conoce como Margen de Demora, Holgura o

Colchn

9

11

ES

20

Activ

B

0

17

28

17

12

A

8

C

Inicio

0

E

2

F

0

25

7

16

4

20

28

11

EF

30

LF

10 21

21

H

11

LS

LF

Fin

9

30

11

21

11

19

I

22

Lmina 16

22

F = LF EF

28

11

G

7

EF

11 30

21

30

30

Desarrollo del Cronograma

Identificacin de ruta crtica: El camino mas largo en duracin para el

proyecto

9

11

ES

20

Activ

B

0

17

28

17

12

A

8

C

Inicio

0

E

2

25

16

LS

22

LF

D

28

30

Ruta crtica,

Holgura = 0

Fin

11

11

G

7

10 21

21

H

11

Puede haber mas de un camino critico.

Podemos fijar una holgura mnima.

Lmina 17

20

28

F

0

EF

30

11

21

11

19

I

22

11 30

21

30

30

Mtodo del Camino Crtico (CPM) Ejercicio

Determinar:

1. Fechas tempranas de inicio

2. Fechas tempranas de finalizacin

3. Fechas tardas de inicio

4. Fechas tardas de finalizacin

5. Holguras

6. Camino crtico

ES

EF

Activ

LS

D

F

LF

A

9

C

Inicio

0

Lmina 18

Fin

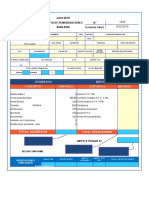

Mtodo del Camino Crtico (CPM)

Ejercicio

6

14

B

0

15

15

A

0

D

Inicio

0

E

1

0

9

4

F

5

19

C

15

19

15

Fin

11

11

G

9

16

16

H

12

17

11

16

I

3

18

12

14

Lmina 19

15

19

17

19

19

Matriz de priorizacin

La matriz de priorizacin sirve para juzgar la importancia

relativa de cada criterio al compararlos entre si. 1= misma

importancia, 5= moderadamente ms importante, 10=

mucho ms importante, 1/5= moderadamente menos

importante, 1/10= mucho menos importante.

Diseo de Sistemas Productivos

20

Diagrama de flujo de procesos

Es una forma sencilla de hacer que tenga sentido lo que

sucede o debe suceder en un proceso.

Es un esquema o dibujo del movimiento de materiales,

productos o personas.

Diseo de Sistemas Productivos

21

Diagrama de flujo de procesos

La pieza W-56 se produce de la siguiente forma:

Se inicia el proceso con la inspeccin del material M1-10 (2 min)

Se realiza la operacin de corte (12 min)

Se lleva la pieza al rea de formados (10 metros)

Se realiza la operacin y la inspeccin de formado (3 min)

La pieza espera a que el equipo de manejo de materiales est listo (10 min)

La pieza es llevada al almacn temporal (20 metros)

La pieza se almacenan temporalmente (1 min)

Se traslada a la siguiente operacin (5 metros)

Se realiza la operacin de ensamble con el material M2-20 (7 min)

Se realiza una inspeccin del ensamble (4 min)

La pieza se va al rea de empaque. (10 metros)

La empresa ha estimado un tiempo de manejo de materiales de 5 metros por minuto Cuantas

piezas se pueden obtener en una semana si se laboran 48 horas por semana y se tiene un

tiempo disponible de 90%? Asuma que la lnea empieza vaca al inicio de la semana Nota las

tareas son indivisibles y slo se tiene a un operario disponible.

Diseo de Sistemas Productivos

22

Diagrama de flujo de procesos

La empresa A-B-C produce lmparas de bur. El proceso es como sigue:

En la operacin uno se recibe el cuerpo de la lmpara y se realiza un orificio en la base, el tiempo es de 4 min por 10 piezas.

Se inspeccionan las 10 piezas en un tiempo de 2 min.

Se trasladan 8 m. al rea de componentes elctricos en un contenedor con 10 piezas.

Se toma un tubo de y un cable. Se realiza el ensamble (15 seg por pieza)

Se inserta el ensamble anterior al cuerpo de la base y se coloca una tuerca (1.5 min. por pieza)

Se inspecciona el ensamble (0.5 min por pieza)

Se traslada a un almacn temporal que se localiza a 10 metros (se trasladan 10 piezas)

Las piezas permanecen en el almacn 20 min. (las 10 piezas). Las piezas se trasladan al rea de ensamble final a 16 metros (las

10 piezas).

Se ensamblan 2 rondanas, el soporte de pantalla y una tuerca superior (3 min por pieza)

La pieza (cada pieza) espera 30 seg. hasta que se llena el contendor y se trasladan 10 piezas (8 metros)

La pieza se recibe. Se inspecciona que la base y el cuerpo de la base estn rgidos (30 seg por pieza)

Se coloca la pantalla al cuerpo de la lmpara (0.5 min. por pieza)

Se inspecciona el funcionamiento de la lmpara (0.5 min. por pieza)

Se traslada a la siguiente operacin, no considerar espera (6 m por pieza)

Se empacan en una caja de cartn y se colocan etiquetas (1.5 min. por pieza)

Se colocan en una tarima con capacidad de 10 piezas (no considerar espera) y se trasladan al almacn (12 m.)

La empresa ha estimado un recorrido de 5 metros por minuto. Cuantas piezas se pueden obtener en una semana si se laboran 48

horas por semana y se tiene un tiempo disponible de 85%? Nota las tareas son indivisibles y slo se tiene a un operario

disponible.

Diseo de Sistemas Productivos

23

Diagrama de flujo de procesos

Para el ejemplo de la empresa A-B-C , contesta las siguientes preguntas:

Si se puede contratar a un empleado ms y bajo el hecho de que las 17 tareas

no se pueden dividir. Cuantas piezas se pueden obtener en una semana, con

las mismas condiciones de disponibilidad (Slo se tiene un herramental para

cada tarea).

Si solo se pudieran contratar a 3 personas y bajo el hecho de que las 17 tareas

no se pueden dividir. Cuantas piezas se pueden obtener en una semana, con

las mismas condiciones de disponibilidad (Slo se tiene un herramental para

cada tarea).

A cuantas personas contrarias como mximo, si te interesa ser lo ms

productivo posible.

Bajo el hecho de que las 17 tareas no se pueden dividir, cul sera la capacidad

en una semana si contratas a las personas de la pregunta 3, con las mismas

condiciones de disponibilidad (Slo se tiene un herramental para cada tarea).

Diseo de Sistemas Productivos

24

Fuentes

Chase, R. B. y Aquilano, N. J. (2009). Production and Operations Management.

12 edicin. USA: Mc Graw Hill

Hopp, W. y Spearman, M. (2008). Factory Physics. USA: Mc Graw Hill.

Jacobs, F. R. Et. al. (2011). Manufacturing Planning & Control for Supply Chain

Management. 6th Edition. USA: McGraw Hill.

Nahmias, S. (2009) Production and operations analysis. 6 edicin. USA: Mc

Graw Hill. Render, B. and Heizer, J. (2014). Operations Management. USA:

Pearson.

Russell, R. S. and Taylor, B. W. (2010). Operations Management. Creating Value

Along The Supply Chain. 6th Edition. USA: John Wiley & Sons, Inc.

Stephens, M. y Meyers, F. (2010). Manufacturing Facilities Design & Material

Handling. USA: Pearson

Diseo de Sistemas Productivos

25

S-ar putea să vă placă și

- Origen y Evolucion Del Estudio Del Trabajo y Su Impacto en La Productividad de Un Proceso de ProduccionDocument5 paginiOrigen y Evolucion Del Estudio Del Trabajo y Su Impacto en La Productividad de Un Proceso de ProduccionMeritxell RaBa0% (3)

- Carolina HerreraDocument2 paginiCarolina HerreraFrAnklin Alfredo Gutierrez CuroÎncă nu există evaluări

- Punto de EquilibrioDocument4 paginiPunto de Equilibriomejiaca100% (3)

- Ensayo "El Bien Comun"Document2 paginiEnsayo "El Bien Comun"mejiacaÎncă nu există evaluări

- Balanceo de LineaDocument24 paginiBalanceo de LineamejiacaÎncă nu există evaluări

- Archivo Medicion SERVQUALDocument3 paginiArchivo Medicion SERVQUALmejiacaÎncă nu există evaluări

- Informe PortalCautivo EasyHotspot SPEREZDocument11 paginiInforme PortalCautivo EasyHotspot SPEREZ7EOoÎncă nu există evaluări

- Evolucion de La RoboticaDocument2 paginiEvolucion de La RoboticaJose Luis BuenoÎncă nu există evaluări

- La Belleza (Ensayo)Document4 paginiLa Belleza (Ensayo)pezdciudadÎncă nu există evaluări

- Cuadro Comparativo Entre NIIF y Anteriores.Document25 paginiCuadro Comparativo Entre NIIF y Anteriores.Jonathan FernandezÎncă nu există evaluări

- Descubrimiento en La Matemática XXI. El Número Hipertrascendente o El Número de La Dinámica Evolutiva.Document15 paginiDescubrimiento en La Matemática XXI. El Número Hipertrascendente o El Número de La Dinámica Evolutiva.Magallanesouth100% (1)

- Formato - IFR Del BrigadistaDocument10 paginiFormato - IFR Del BrigadistaPedro Millán RiveraÎncă nu există evaluări

- Autogestion de La Vida Cotidiana 3 (Solo Articulos)Document499 paginiAutogestion de La Vida Cotidiana 3 (Solo Articulos)geoazimutÎncă nu există evaluări

- PruebasDocument15 paginiPruebasEninaj NasusÎncă nu există evaluări

- Comunicación OrganizacionalDocument98 paginiComunicación OrganizacionalMaria jose BernalÎncă nu există evaluări

- Mate Re CheDocument2 paginiMate Re CheLeg ionÎncă nu există evaluări

- Cómo CitarDocument9 paginiCómo CitarFatima ZambranoÎncă nu există evaluări

- Orientaciones para La Evaluacion Isfd Los RoblesDocument7 paginiOrientaciones para La Evaluacion Isfd Los RoblesNataliaNarmonaÎncă nu există evaluări

- Columna de Opinión Aydana CamposDocument2 paginiColumna de Opinión Aydana CamposAydana CamposÎncă nu există evaluări

- EscalaS y Medidas Sobre FotografíasDocument6 paginiEscalaS y Medidas Sobre FotografíaskaisermcintyreÎncă nu există evaluări

- La Condición Humana - de La Muerte y El Suicidio. Una Lectura de La Obra de Albert Camus PDFDocument14 paginiLa Condición Humana - de La Muerte y El Suicidio. Una Lectura de La Obra de Albert Camus PDFEdward Javier OrdoñezÎncă nu există evaluări

- Dinámicas y Gestalt de GrupoDocument3 paginiDinámicas y Gestalt de GrupoElizabethÎncă nu există evaluări

- Manual Pruebas Curr Lengua y Mate Ebsf 2015Document35 paginiManual Pruebas Curr Lengua y Mate Ebsf 2015Jeniffer TafurÎncă nu există evaluări

- Coloquio 5 Óptica Geométrica PDFDocument10 paginiColoquio 5 Óptica Geométrica PDFJhonathan BuitragoÎncă nu există evaluări

- Planteamiento Del ProblemaDocument2 paginiPlanteamiento Del ProblemajessicaÎncă nu există evaluări

- Analisis. Urbano LusuDocument27 paginiAnalisis. Urbano Lusucarlos fernandez100% (1)

- Rubrica de SustentacionDocument1 paginăRubrica de SustentacionAnapaucaraquispegmail.com AnapaucaraquispeÎncă nu există evaluări

- MerchandisingDocument33 paginiMerchandisingEJÎncă nu există evaluări

- 1.1 HCCPA Sesion 1Document12 pagini1.1 HCCPA Sesion 1Dionisio CovaÎncă nu există evaluări

- Antonia No 121Document202 paginiAntonia No 121MarthaPatricia PuentedelaVega MendigureÎncă nu există evaluări

- Tarea Polinomios IiDocument1 paginăTarea Polinomios IiAmel SchillingÎncă nu există evaluări

- 69 - Tarea - 1 - Mauricio RodríguezDocument11 pagini69 - Tarea - 1 - Mauricio RodríguezMauricio RodriguezÎncă nu există evaluări

- Actividad Objetivos Priorizados Unidad 2Document6 paginiActividad Objetivos Priorizados Unidad 2Giovanna Sanchez CerecedaÎncă nu există evaluări

- Boleta de Pago - Propuesto 1Document11 paginiBoleta de Pago - Propuesto 1Dan valÎncă nu există evaluări