Documente Academic

Documente Profesional

Documente Cultură

Laminacion I

Încărcat de

Loida Tancayllo0 evaluări0% au considerat acest document util (0 voturi)

11 vizualizări7 paginilaminacion

Titlu original

Laminacion i

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PPTX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentlaminacion

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

11 vizualizări7 paginiLaminacion I

Încărcat de

Loida Tancayllolaminacion

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 7

LAMINACION

• El laminado es un proceso de deformación en el cual el

metal pasa entre dos rodillos y se comprime mediante

fuerzas de compresión ejercidas por los rodillos. Los

rodillos giran, como se ilustra en la figura 1, para jalar el

material y simultáneamente apretarlo entre ellos.

• Los semiproductos obtenidos en las máquinas de colada

continua (palanquillas y llantones) no pueden utilizarse

directamente, ya que requieren un proceso que les dé

forma comercial a la vez que mejore sus características

mecánicas. Como más usuales se pueden citar: -

Conformación: Laminación y forja. - Acabado:

Deformación en frío, recubrimientos, mecanizado y

soldadura. - Modificación de propiedades: Tratamientos

térmicos, tratamientos termomecánicos.

FUNDAMENTO DE LA LAMINACIÓN

• En su forma más elemental, un laminador está constituido por dos o más cilindros que giran en

sentidos contrarios entre sí. La distancia entre las superficies cilíndricas enfrentadas es siempre

menor que el espesor inicial del lingote, por lo que éste, al pasar entre los dos cilindros se

aplasta y se alarga proporcionalmente a la reducción de sección.

CAJAS DE LAMINACIÓN

El equipo elemental para laminar se conoce como “caja

de laminación”. Consta de una estructura que sirve de

chassis y de unos cilindros que realizan la laminación.

Los componentes principales de una caja son:

• Cilindros: Los cilindros para laminar planos son de

tabla lisa, mientras que los destinados a obtener

otras formas son perfilados (figuras 3 y 4). Para evitar

la flexión de los cilindros por efecto de los elevados

esfuerzos de la componente vertical, la longitud de la

“tabla” no debe superar más de 3,5 veces el

diámetro. La superficie de los cilindros de laminación

debe ser muy dura para reducir el desgaste. No

obstante, el material debe ser tenaz, pues se ve

sometido a fuertes solicitaciones dinámicas durante

el trabajo. Han de ser más duros que el acero a

laminar.

• Cojinetes y ampuesas: Los cojinetes son unos rodamientos que encajados entre las

ampuesas sujetan el cuello de cada cilindro respectivo para permitir su giro. Las ampuesas son

unas piezas desmontables con huecos en los que se alojan los rodamientos del cilindro y se

encargan de mantener en posición los cilindros en su chassis (“castillete”). Además, permiten

que los cilindros de apoyo de las cajas cuarto y los cilindros únicos de las cajas dúo transmitan

las fuerzas de laminación a los rodamientos.

• Estructura principal: Los castilletes son dos estructuras verticales en cuyas ventanas

encuentran asiento y sujeción las ampuesas y los cojinetes de los cilindros. El calibrador es un

mecanismo de ajuste que permite modificar la distancia entre los cilindros y, en consecuencia,

las dimensiones de salida de los productos laminados. Incrustados en los castilletes hay unos

tornillos de presión que mantienen fijos los cuellos de cada cilindro. Entre ambos tornillos hay

un dispositivo de compensación que homogeniza los esfuerzos sufridos por los extremos de

cada cilindro.

• Sistemas de movimiento: Los motores de accionamiento son eléctricos y transmiten a

través de las alargaderas la potencia necesaria para que los cilindros realicen la laminación.

Estas alargaderas están rematadas en su extremo opuesto al motor por las “chocolateras” que

son las piezas huecas en las cuales encajan los trefles para transmitir el giro a los cilindros.

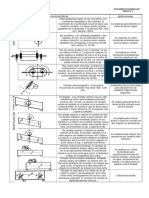

Tipos de cajas de laminación

Según disposición de los cilindros en cada caja,

éstas se pueden dividir en:

- Caja dúo: Dos cilindros

- Caja trío: Tres cilindros

- Caja cuarto: Dos cilindros de trabajo, y dos

cilindros de apoyo

- Cajas múltiples: Séxtuplo de doce cilindros y

Sendzimir de veinte cilindros

- Cajas de cilindros múltiples de diámetros

diferentes.

- Caja universal: Unos cilindros son

laminadores y otros cilindros son

canteadores verticales

- Caja especial: Para aros, ruedas, etc.

S-ar putea să vă placă și

- Consolidacion de Los SuelosDocument14 paginiConsolidacion de Los SuelosGenesisÎncă nu există evaluări

- Hierro EsponjaDocument15 paginiHierro EsponjaEnrique PmÎncă nu există evaluări

- Participacion CSSTDocument1 paginăParticipacion CSSTLoida TancaylloÎncă nu există evaluări

- Tercer ReporteDocument8 paginiTercer ReporteLoida TancaylloÎncă nu există evaluări

- Segundo ReporteDocument8 paginiSegundo ReporteLoida TancaylloÎncă nu există evaluări

- Sistemas de Postratamiento de Gases de EscapeDocument15 paginiSistemas de Postratamiento de Gases de EscapeLoida TancaylloÎncă nu există evaluări

- Tema 2 Mejora de La CalidadDocument119 paginiTema 2 Mejora de La CalidadLoida TancaylloÎncă nu există evaluări

- 01 Hidro Termo Cinetica 2018Document128 pagini01 Hidro Termo Cinetica 2018Loida TancaylloÎncă nu există evaluări

- AUTOMATIZACIÓNDocument5 paginiAUTOMATIZACIÓNLoida TancaylloÎncă nu există evaluări

- Diseño Experimental OctogonalDocument19 paginiDiseño Experimental OctogonalJHONATANÎncă nu există evaluări

- YUNQUEDocument5 paginiYUNQUELoida TancaylloÎncă nu există evaluări

- Mando y OperativaDocument9 paginiMando y OperativaLoida TancaylloÎncă nu există evaluări

- Sol El Ex Suf 10Document2 paginiSol El Ex Suf 10Loida TancaylloÎncă nu există evaluări

- Dinámica Del Movimiento CircularDocument3 paginiDinámica Del Movimiento CircularLoida TancaylloÎncă nu există evaluări

- Estructura de Informe de PracticasDocument1 paginăEstructura de Informe de PracticasLoida TancaylloÎncă nu există evaluări

- YUNQUEDocument5 paginiYUNQUELoida TancaylloÎncă nu există evaluări

- Mando y OperativaDocument9 paginiMando y OperativaLoida TancaylloÎncă nu există evaluări

- AUTOMATIZACIÓNDocument5 paginiAUTOMATIZACIÓNLoida TancaylloÎncă nu există evaluări

- Heap LeachingDocument9 paginiHeap LeachingLoida TancaylloÎncă nu există evaluări

- Produccion de Selenio Crudo en La Refineria de Ilo A Nivel IndustrialDocument4 paginiProduccion de Selenio Crudo en La Refineria de Ilo A Nivel IndustrialLoida TancaylloÎncă nu există evaluări

- 1b. Presentación Aula 3Document67 pagini1b. Presentación Aula 3Loida TancaylloÎncă nu există evaluări

- Laboratorio OxiDocument5 paginiLaboratorio OxiLoida TancaylloÎncă nu există evaluări

- Solucion de Problema OxiacetilenoDocument3 paginiSolucion de Problema OxiacetilenoLoida TancaylloÎncă nu există evaluări

- Heap LeachingDocument9 paginiHeap LeachingLoida TancaylloÎncă nu există evaluări

- MandoDocument2 paginiMandoLoida TancaylloÎncă nu există evaluări

- Iperc Sesion 1Document42 paginiIperc Sesion 1Loida TancaylloÎncă nu există evaluări

- Iperc Sesion 1Document42 paginiIperc Sesion 1Loida TancaylloÎncă nu există evaluări

- Laminacion IIDocument8 paginiLaminacion IILoida TancaylloÎncă nu există evaluări

- Lixiviacion en ColumnasDocument8 paginiLixiviacion en ColumnasLoida TancaylloÎncă nu există evaluări

- 1a PROCE Y EQUIP DE LAMINACIÓNDocument86 pagini1a PROCE Y EQUIP DE LAMINACIÓNLoida TancaylloÎncă nu există evaluări

- DISEÑO PASE AEREO L 25mDocument36 paginiDISEÑO PASE AEREO L 25mFrederick ColeÎncă nu există evaluări

- Cito BR OnceDocument1 paginăCito BR OnceDiana EscobarÎncă nu există evaluări

- Transformaciones Elementales Por ReglonDocument4 paginiTransformaciones Elementales Por ReglonSoledad SilvasÎncă nu există evaluări

- Carga y Estiba NuevoDocument119 paginiCarga y Estiba NuevoMauricio Alejandro Diaz ApeyÎncă nu există evaluări

- Uni. 3 Actividad 2. Cálculo de Pendientes en Problemas RealesDocument2 paginiUni. 3 Actividad 2. Cálculo de Pendientes en Problemas RealesMayte Zavala100% (1)

- Metodo de Elementos FinitosDocument2 paginiMetodo de Elementos FinitosantoniorabeloÎncă nu există evaluări

- Fuerzas IntermolecularesDocument34 paginiFuerzas IntermolecularesJuan David Oliveros50% (4)

- Cap 1Document8 paginiCap 1fenixseravgonÎncă nu există evaluări

- Informe N°6 Laboratorio de Física II UNMSMDocument18 paginiInforme N°6 Laboratorio de Física II UNMSMFernando SánchezÎncă nu există evaluări

- Elementos de MaquinasDocument27 paginiElementos de MaquinasMiguel Rui Costa GomezÎncă nu există evaluări

- 1.-Presentación Servicios ServiExploDocument20 pagini1.-Presentación Servicios ServiExploJustin Johns0% (1)

- Tamaño de BloquesDocument8 paginiTamaño de BloquesJorgeKattÎncă nu există evaluări

- Geologia - SulfatosDocument13 paginiGeologia - SulfatosBill C. FloresÎncă nu există evaluări

- Ensayo DMT Y CPTDocument15 paginiEnsayo DMT Y CPTCarlos AbellaÎncă nu există evaluări

- MAT4 U2 S02 Recurso - TIC - 2Document25 paginiMAT4 U2 S02 Recurso - TIC - 2brayanÎncă nu există evaluări

- Cómo Se Forma El VientoDocument6 paginiCómo Se Forma El VientoRicardo Alfaro JulcaÎncă nu există evaluări

- Unidad VDocument80 paginiUnidad Vjose luis duarte vasquezÎncă nu există evaluări

- Matematica I - Cano OscarDocument6 paginiMatematica I - Cano OscarMarcelo Fabian ReyesÎncă nu există evaluări

- Linares VMDocument187 paginiLinares VMAnonymous sqITCzuXMÎncă nu există evaluări

- Carpeta de Electricidad Primer Año Basico 2017Document29 paginiCarpeta de Electricidad Primer Año Basico 2017Javier CanteroÎncă nu există evaluări

- Acido UricoDocument1 paginăAcido UricoMario Fernando Villota EsparzaÎncă nu există evaluări

- Serie y Transform Ada de FourierDocument25 paginiSerie y Transform Ada de FourierGustavo Derlon100% (1)

- Diapositivas Concreto Translucido 1Document9 paginiDiapositivas Concreto Translucido 1diego hinostroza gutierrezÎncă nu există evaluări

- Fundamentos de Sellos 1 y 2Document117 paginiFundamentos de Sellos 1 y 2Parica David JoseÎncă nu există evaluări

- Ceras DentalesDocument2 paginiCeras DentalesYessie Yance D AraneaÎncă nu există evaluări

- Antología FísicaDocument23 paginiAntología FísicaYuri Trujillo De MandujanoÎncă nu există evaluări

- CRIBASDocument2 paginiCRIBASalejandroÎncă nu există evaluări

- Estática y DinámicaDocument2 paginiEstática y DinámicajosmarsÎncă nu există evaluări

- Ficha Técnica - Parex HidroDocument2 paginiFicha Técnica - Parex HidroParexKlaukolÎncă nu există evaluări