Documente Academic

Documente Profesional

Documente Cultură

61031.12 Tema 1.7

Încărcat de

Valentín Domínguez PérezTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

61031.12 Tema 1.7

Încărcat de

Valentín Domínguez PérezDrepturi de autor:

Formate disponibile

Perforación, Terminación y

Reparación de Pozos.

1.7 Diseño de Aparejos de Perforación

© 2014 Dirección de Desarrollo de Talento- IMP 1

Objetivos de Aprendizaje.

Sesión 2.

Al término del tema el participante:

Objetivo • Conoce los tipos de aparejos de

perforación y sus criterios de diseño

© 2014 Dirección de Desarrollo de Talento- IMP 2

Temario

Introducción

Tubería de perforación

Lastrabarrenas

Estabilizadores y estabilización de la sarta

Diseño de Aparejos de Perforación

© 2014 Dirección de Desarrollo de Talento- IMP 3

Introducción

© 2014 Dirección de Desarrollo de Talento- IMP 4

Propósitos de la Sarta de Perforación

La sarta de perforación sirve para

varios propósitos:

• Proporciona un conducto para el

fluido desde la superficie a la

barrena.

• Transmitirle rotación a la barrena.

• Permite suministrar peso a la

barrena.

• Proporciona el medio para

levantar y bajar la barrena.

© 2014 Dirección de Desarrollo de Talento- IMP 5

Servicios

Además, la sarta de perforación puede

utilizarse para cualquiera de los

siguientes servicios especializados:

• Suministrar cierta estabilidad al

ensamble de fondo para

minimizar la vibración y el salto

de la barrena.

• Permitir pruebas de formación a

través de la sarta de perforación

• Permitir la evaluación de la

formación por medio de la tubería

cuando las herramientas de

registros no pueden ser corridas

en agujero descubierto.

© 2014 Dirección de Desarrollo de Talento- IMP 6

Componentes de la Sarta

• La sarta de perforación consiste

primariamente de:

• Tubería de perforación.

• Ensamble de fondo (BHA).

• La sección de tubería de perforación puede

contener:

• Tubería de perforación convencional (T.P.)

• Tubería pesada (HW)

• Ocasionalmente un escariador.

© 2014 Dirección de Desarrollo de Talento- IMP 7

Componentes de la Sarta

• El ensamble de fondo (BHA) puede contener

los siguientes elementos:

• Lastra barrenas (varios tipos y tamaños).

• Estabilizadores.

• Martillos.

• Escariadores.

• Amortiguador de vibraciones

• Barrena y porta barrena

© 2014 Dirección de Desarrollo de Talento- IMP 8

Componentes Convencionales

© 2014 Dirección de Desarrollo de Talento- IMP 9

Tubería de Perforación

© 2014 Dirección de Desarrollo de Talento- IMP 10

Tubería de Perforación (T.P.)

• La sección más larga de la sarta de

perforación es la tubería de

perforación. El Aparejo de Fondo

(BHA) normalmente no es más

largo de 328 m (1000 pies).

• Cada tramo de tubería de

perforación comprende el cuerpo

del tubo y la junta, la cual conecta

cada tramo de tubería.

© 2014 Dirección de Desarrollo de Talento- IMP 11

Tubería de Perforación

• La tubería de perforación esta disponible en varios

diámetros y pesos. Los diámetros más comunes son:

• 3 ½”, 13.30 lbs/pie nominal

• 4 ½”, 16.60 lbs/pie nominal

• 5”, 19.50 lbs/pie nominal

• El tipo de junta podría incrementar el peso promedio por

pie. Para una tubería de 4 ½” incrementa de 16.60 a

18.60 lbs/pie. A pesar de esto, la tubería es designada

como 16.60 lbs/pie.

• La tubería de perforación debe ser definida conforme a

peso nominal, grado y clase.

© 2014 Dirección de Desarrollo de Talento- IMP 12

Dimensiones Comunes de Tubería

(Adams, 1985)

© 2014 Dirección de Desarrollo de Talento- IMP 13

Grado

• El grado de la tubería de

perforación describe la mínima

resistencia a la cedencia de la

tubería. Este valor es importante

por que es usado en los cálculos

de tensión, colapso y presión

interna.

• En la mayoría de los diseños de

tuberías de perforación, se

incrementará el grado para

adicionar resistencia más que (Adams, 1985)

incrementar el peso.

• Esta consideración difiere un poco

del diseño de tuberías de

revestimiento.

© 2014 Dirección de Desarrollo de Talento- IMP 14

Clase

• La tubería de perforación es diferente a los otros

tubulares utilizados en el pozo, debido a que ésta es

utilizada en una condición de desgaste.

• Las tuberías de revestimiento y producción son

normalmente nuevas cuando se instalan en el pozo.

• Para tomar en consideración el desgaste, la tubería de

perforación se clasifica en “clases”.

© 2014 Dirección de Desarrollo de Talento- IMP 15

Clase

El API ha establecido lineamientos

para las clases de tubería en la norma

API RP-7G.

• Clase 1 (Nueva).- Sin desgaste y

nunca usada.

• Premium.- Desgaste uniforme y un

espesor de pared mínimo del 80%.

• Clase 2.- Desgaste uniforme y un

espesor de pared mínimo del 65%.

• Clase 3.- Desgaste uniforme y un

espesor de pared mínimo del 55%.

© 2014 Dirección de Desarrollo de Talento- IMP 16

Código de Colores

(Adams, 1985)

El API ha establecido un código de colores par la clasificación de tuberías

de perforación. Este mismo sistema es recomendado para la clasificación

de las juntas. Además, se recomienda que las juntas sean identificadas

como reparadas en campo (field) o en el taller (scrap/shop).

© 2014 Dirección de Desarrollo de Talento- IMP 17

Rango de la Tubería de Perforación

El rango de la tubería de perforación

es la longitud de cada tramo.

El rango 2 es el más común, es

decir, generalmente se considera

que la tubería de perforación mide

9.15 m (30 pies).

Rango Longitud (ft)

1 18-22

2 27-30

3 38-40

(Adams, 1985)

© 2014 Dirección de Desarrollo de Talento- IMP 18

Juntas de Tubería de Perforación

Las juntas son conexiones roscadas que unen cada tramo

individual de tubería de perforación.

© 2014 Dirección de Desarrollo de Talento- IMP 19

Tipos de Juntas

IU (internal upset).- El diámetro interior (ID) de la junta es menor

que el de la tubería. El diámetro exterior (OD) de la junta es

aproximadamente igual que el de la tubería.

Este tipo de tubería es frecuentemente denominada de “agujero-

esbelto” debido a la reducción de la tolerancia externa.

EU (external upset).- El diámetro interior (ID) de la junta es

aproximadamente igual que el de la tubería.

El diámetro exterior (OD) es mayor (upset). También las juntas

Internal Flush (IF) y Full Hole (FH) son EU.

© 2014 Dirección de Desarrollo de Talento- IMP 20

Tipos de Juntas

• IEU (internal-external upset).- El diámetro interior (ID) de la junta es

menor que el de la tubería de perforación.

El diámetro exterior (OD) de la junta es mayor que el de la tubería de

perforación. Generalmente las conexiones IEU son juntas más

resistentes.

(Rabia, 1995)

© 2014 Dirección de Desarrollo de Talento- IMP 21

Tubería Pesada

© 2014 Dirección de Desarrollo de Talento- IMP 22

Tubería de Perforación Extra-Pesada (HW)

• La tubería de perforación extra-pesada (heavy-weight drill pipe) es

una tubería cuyos diámetros exteriores son iguales a los de la

tubería de perforación convencional.

• Sin embargo, su incremento en el espesor de pared hace que el

peso del cuerpo sea dos a tres veces más grande que la tubería de

perforación regular. La tabla muestra los diámetros más comunes

de tubería extra-pesada.

(Adams, 1985)

© 2014 Dirección de Desarrollo de Talento- IMP 23

Características de la Tubería Extra-Pesada

• Las juntas en algunas tuberías extra-pesadas son más

largas de lo normal. Esta característica permite

proporcionarle una protección contra el desgaste de tres

veces más que el de una tubería de perforación

convencional.

• La mayoría de la tubería pesada tiene un centro integral

de mayor espesor actuando como centrador y

almohadilla de desgaste. Esto ayuda a prevenir un

excesivo desgaste del tubo cuando se “corre” o trabaja

en compresión.

© 2014 Dirección de Desarrollo de Talento- IMP 24

Características de la Tubería Extra-Pesada

• Esta tubería tiene menos

contacto con la pared del

agujero que los lastra-barrenas

y por lo tanto se reduce la

posibilidad de pegaduras por

presión diferencial.

(Adams, 1985)

© 2014 Dirección de Desarrollo de Talento- IMP 25

Beneficios

• La tubería de perforación extra-pesada proporciona tres

beneficios fundamentales:

Reduce los costos de perforación al virtualmente eliminar las

fallas en la zona de transición (la sección de tubería

inmediatamente arriba de los lastra-barrenas).

Incrementa significativamente las capacidades de desempeño y

profundidad de equipos pequeños en áreas de perforación

somera, debido al reemplazo de algunos lastra-barrenas y su

fácil manejo.

Proporciona ahorros sustanciales en los costos de perforación

direccional, mediante la sustitución de gran parte de los lastra-

barrenas, reduciendo la torsión en el fondo del pozo y

decrementando las tendencias de cambio de dirección.

© 2014 Dirección de Desarrollo de Talento- IMP 26

Fallas

La mayoría de todas las

fallas por fatiga de la

tubería de perforación son

el resultado final de una

acumulación de fatiga

generada cuando esos

tramos fueron trabajados

en la zona de transición o

estuvieron sujetos a

esfuerzos por arriba de su

límite de resistencia en

agujeros con alto pandeo.

© 2014 Dirección de Desarrollo de Talento- IMP 27

Lastrabarrenas

© 2014 Dirección de Desarrollo de Talento- IMP 28

Lastra-Barrenas (L.B.)

• Los lastra-barrenas son el

componente predominante del

aparejo de fondo (BHA).

• Las funciones principales de los

lastra-barrenas son:

• Proporciona peso a la barrena

• Suministra la resistencia necesaria

para trabajar en compresión.

• Minimiza los problemas de

estabilidad de la barrena como

vibraciones, bamboleo y brincoteo.

• Minimiza los problemas de control

direccional proporcionando rigidez

al BHA.

© 2014 Dirección de Desarrollo de Talento- IMP 29

Lastra-Barrenas (L.B.)

• La adecuada selección de los

lastra-barrenas (y el BHA) puede

prevenir muchos de los problemas

de perforación.

© 2014 Dirección de Desarrollo de Talento- IMP 30

Tipos de Lastra Barrenas

• Los lastra-barrenas esta disponibles en

varias formas y tamaños, pueden ser

redondos, cuadrados, triangulares y

ranurados en espiral.

• Los tipos más comunes son los redondos

(lisos) y los ranurados en espiral.

• Los lastra-barrenas ranurados en espiral

reducen la superficie de contacto entre la

tubería y el agujero.

• La reducción en el área de contacto

reduce la probabilidad de pegaduras por

presión diferencial

© 2014 Dirección de Desarrollo de Talento- IMP 31

Diámetros de Lastra Barrenas

La tabla muestra las dimensiones de diferentes lastra-

barrenas de acuerdo a su diámetro exterior.

© 2014 Dirección de Desarrollo de Talento- IMP 32

Estabilizadores y

Estabilización de la Sarta

© 2014 Dirección de Desarrollo de Talento- IMP 33

Estabilizadores

• La perforación de pozos rectos o

direccionales requiere un adecuado

posicionamiento de los estabilizadores en

el BHA.

• Aunque parezca contradictorio que la

perforación de pozos rectos y

direccionales requiera de los mismos

principios, el concepto fundamental es el

control de la dirección de la barrena.

• Los estabilizadores son utilizados para

lograr este objetivo.

• Se pueden utilizar diversos tipos de (Adams, 1985)

estabilizadores en el aparejo de fondo.

Dentro de los más comunes se

encuentran los estabilizadores con aletas

giratorias, no giratoria y escariadores.

© 2014 Dirección de Desarrollo de Talento- IMP 34

Especificaciones

© 2014 Dirección de Desarrollo de Talento- IMP 35

Estabilización de la Sarta

• Los ensambles de fondo de las

sartas de perforación originan

fuerzas que gobiernan el

ángulo de inclinación del pozo.

• Para mantener bajo control

estas fuerzas generadas en la

barrena se utilizan las fuerzas

laterales ejercidas por los

estabilizadores al hacer

contacto con las paredes del (PEMEX, 2004)

agujero o TR.

© 2014 Dirección de Desarrollo de Talento- IMP 36

Arreglos Comunes de Estabilización de la Sarta

Los arreglos para la estabilización de

la sarta se clasifican según su función

en la inclinación del pozo, es decir:

• Ensambles para mantener

ángulo.

• Ensambles para incrementar

ángulo.

• Ensambles para decrementar

ángulo. (PEMEX, 2004)

© 2014 Dirección de Desarrollo de Talento- IMP 37

Arreglos Comunes de Estabilización de la Sarta

• La determinación de la posición y cantidad de

estabilizadores en el ensamble de fondo es compleja, sin

embargo, a través de la modelación y experiencia se ha

llegado a determinar arreglos comunes de ensambles de

fondo.

(PEMEX, 2004)

© 2014 Dirección de Desarrollo de Talento- IMP 38

Ensamble de Fondo para Mantener Ángulo

Estos ensambles de fondo son

conocidos como sartas empacadas.

En estos arreglos los estabilizadores se

colocan de tal manera que las fuerzas

laterales de pandeo y péndulo se

neutralicen.

Este efecto generalmente se logra

colocando dos estabilizadores cerca de

la barrena.

El primero inmediatamente arriba de la

barrena y el segundo a una longitud

menor o igual a 6 m.

© 2014 Dirección de Desarrollo de Talento- IMP 39

Ensamble de Fondo para Mantener Ángulo

• Los arreglos 1 y 2 tienen la

característica de mantener el ángulo

de incremento.

• Los arreglos 4 y 5 tienen la tendencia

a mantener la reducción del ángulo

del pozo.

• El arreglo número 3, para ángulos de

inclinación menores a 10°, mantiene

el incremento de ángulo, mientras

que a inclinaciones mayores de 10°

mantiene la reducción de ángulo. (PEMEX, 2004)

© 2014 Dirección de Desarrollo de Talento- IMP 40

Ensamble de Fondo para Incrementar Ángulo

• Un ensamble de fondo típico para

incrementar el ángulo del pozo

cuenta con un porta-barrena

estabilizador o un estabilizador a

1-1.5 m de la barrena.

• Este estabilizador permite que la

flexión o pandeo que sufren los

lastra-barrenas colocados arriba

de este primer estabilizador,

originado por el peso sobre

barrena, se convierta en una

fuerza lateral de pandeo, la cual

(PEMEX, 2004)

tiende a incrementar el ángulo.

© 2014 Dirección de Desarrollo de Talento- IMP 41

Ensamble de Fondo para Incrementar Ángulo

• Los mejores arreglos para incrementar el ángulo del pozo

son el 5 y 6.

• Esto ocurre porque la separación entre los dos primeros

estabilizadores (27 m) permite la flexión de los

lastrabarrenas (punto de contacto o tangencia entre

estabilizadores) incrementando la fuerza lateral de

pandeo.

• En agujeros con inclinación menor a 8°, el arreglo 4

proporciona mayor respuesta a incrementar el ángulo que

los arreglos 5 y 6.

© 2014 Dirección de Desarrollo de Talento- IMP 42

Ensamble de Fondo para Incrementar Ángulo

• Para agujeros con inclinaciones

mayores de 8° la mayor respuesta

para incrementar el ángulo se obtiene

con los arreglos 5 y 6. Los arreglos 4,

5, y 6 permiten incrementos de

ángulo entre 2 y 5°/30 m.

• Los arreglos 2 y 3 permiten

incrementos de ángulo medianos (1 y

3°/30 m).

• El arreglo 1 es utilizado para generar

moderados incrementos de ángulo,

de tal manera que, en ocasiones,

éste se puede utilizar para mantener (PEMEX, 2004)

el ángulo del pozo.

© 2014 Dirección de Desarrollo de Talento- IMP 43

Ensamble de Fondo para Decrementar Ángulo

• Los arreglos 5 y 6 proporcionan la

mejor respuesta para reducir el

ángulo de inclinación del pozo.

• En los arreglos de ensambles de

fondo utilizados para reducir el

ángulo de inclinación, cuando la

inclinación es alta, el número de

puntos de contacto entre la

barrena y el primer estabilizador se

incrementa causando una (PEMEX, 2004)

reducción en la fuerza de péndulo

y, por lo tanto, una menor

respuesta a reducir el ángulo del

pozo.

© 2014 Dirección de Desarrollo de Talento- IMP 44

Ensamble de Fondo para Decrementar Ángulo

• Luego entonces, la distancia

de la barrena al primer

estabilizador debe reducirse,

como se indica en los

arreglos 1 al 4.

• Estos arreglos tipo péndulo

son raramente usados para

perforación direccional. En

general, son más utilizados (PEMEX, 2004)

para controlar la desviación

del pozo.

© 2014 Dirección de Desarrollo de Talento- IMP 45

Ensamble de Fondo para Decrementar Ángulo

• A este tipo de arreglos se les

conoce como arreglos tipo péndulo,

debido a que la fuerza lateral, de

péndulo, ejercida por la gravedad,

es superior a la fuerza de pandeo.

• El efecto de péndulo se logra

eliminando el estabilizador

colocado arriba de la barrena e

instalando el primer estabilizador

antes del primer punto de

tangencia para evitar con esto los

efectos de flexión en los lastra- (PEMEX, 2004)

barrenas que generan las fuerzas

laterales de pandeo.

© 2014 Dirección de Desarrollo de Talento- IMP 46

Diseño de Aparejos de

Perforación

© 2014 Dirección de Desarrollo de Talento- IMP 47

Diseño de Aparejos de Perforación

Tipo de Función Características Consideraciones

Sección Deseadas Deseadas

I BHA Control Rígido y Bajo Peso Minimizar el Torque y

Direccional Arrastre.

II TP Transferencia Rígido y Bajo Peso Minimizar el Torque y

de Peso Arrastre, Resistencia

adecuada al Pandeo o

Flexión.

III TP o Transferencia Rígido y Bajo Peso Minimizar el Torque y

HW de Peso Arrastre, Resistencia

adecuada al Pandeo o

Flexión.

IV HW Transferirr y Rígido y Peso Resistencia elevada el

Proveer de Moderado efecto de Pandeo o Flexión.

Peso

V HW o Proveer Peso Peso Concentrado Componente de Transición

LB (de COMPRESIÓN a

TENSIÓN)

VI TP Peso de Límites de Torsión y Proveer márgenes de

Soporte Tensión Tensión y Torsión.

© 2014 Dirección de Desarrollo de Talento- IMP 48

Selección de Lastra-Barrenas

• Los lastra-barrenas son la primera sección de la sarta de

perforación a ser diseñada. La longitud y diámetro de los

lastra-barrenas afecta el tipo de tubería de perforación

que debe ser usado.

• La selección de lastra-barrenas es normalmente basada

en:

• Un criterio de pandeo en la parte inferior de la sarta cuando se le

carga peso a la barrena.

• Determinar la cantidad optima de lastra-barrenas para evitar que la

tubería de perforación trabaje en compresión.

© 2014 Dirección de Desarrollo de Talento- IMP 49

Peso Total Soportado por la Tubería de

Perforación

• El peso total de la sarta de perforación es el peso

soportado por el tramo superior de la tubería y esta dado

por:

P= (Peso flotado de la tubería de perforación) + (Peso

flotado del Aparejo de Fondo).

© 2014 Dirección de Desarrollo de Talento- IMP 50

Peso Total Soportado por la Tubería de

Perforación

P 0.305 LTP WTP LLB WLB LHW WHW FF

Donde:

• P= Peso total flotado de la sarta de

perforación (lbf)

• LTP = Longitud de la tubería de

perforación (m)

• WTP = Peso unitario de la tubería de

perforación (lb/pie)

• WLB = Peso unitario de los lastra-

barrenas en el aire, (lb/pie).

• WHW= Peso unitario de la tubería extra-

pesada en el aire, (lb/pie).

• LLB = Longitud de la sección de lastra-

barrenas, (m).

• LHW = Longitud de la sección de tubería

extra-pesada, (m).

• F = Factor de flotación (adim)

F

© 2014 Dirección de Desarrollo de Talento- IMP 51

Fuerza de Compresión

La fuerza de compresión se

genera por el empuje del fluido

dentro del pozo sobre el área de

la sección transversal de la

tubería, cuando ésta es

introducida.

© 2014 Dirección de Desarrollo de Talento- IMP 52

Presión de Colapso

En el diseño por colapso, se considera la tubería parcialmente vacía.

Pc 1.422 L 1 L Y 2

Donde:

• Pc= Presión de colapso (psi)

• Y = Longitud de fluido interior de la tubería de perforación (m)

• L = Profundidad total (m)

• r1 = Densidad del fluido exterior de la tubería (g/cm3)

• r1 = Densidad del fluido exterior de la tubería (g/cm3)

© 2014 Dirección de Desarrollo de Talento- IMP 53

Presión de Ruptura o Estallido

El criterio de presión de ruptura en el diseño de tuberías de

perforación es normalmente basado en la máxima presión

de inyección que se va a utilizar.

© 2014 Dirección de Desarrollo de Talento- IMP 54

Perforación, Terminación y

Reparación de Pozos.

Cálculo para Peso Máximo a la Barrena

© 2014 Dirección de Desarrollo de Talento- IMP 55

Ejemplo 1 Cálculo para Peso Máximo a la Barrena.

Sarta de Perforación #1

DESCRIPCIÓN LONGITUD

1) Bna. Hycalog Ø14 3/4" x 17 1/2" Tipo DS100HF 0.66

1) Doble Caja Liso 8" x 2 7/8" 1.24

1) Estabilizador 8" x 14 3/4" x 3" 1.91

1) Drill Collar Normal 8" x 3" 8.12

1) Estabilizador 8" x 14 3/4" x 3" 1.70

2) Drill Collar Normal 8" x 3" 17.13

1) Estabilizador 8" x 14 3/4" x 3" 1.75

2) Drill Collar Normal 8" x 3" 18.23

1) Combinación 8" x 2 7/8" de 6 5/8" Reg.(pin) a 4"IF(box) 1.05

Sub-total D.C.: 61.89

5) Lingadas de TP.HW. 4 1/2" x 2 3/4" 136.83

Total: 198.72

Se esta utilizando una densidad de lodo de 1.55 gr/cm³ .

© 2014 Dirección de Desarrollo de Talento- IMP 56

Cálculo para Peso Máximo a la Barrena

Primer

Paso: Cálculo del Factor de Flotación Ff

Formula:

Nota: densidad del acero ρacero = 7.85

Segundo paso: Cálculo del Peso de los Drill Collar

(DC).

Los drill collar que se están utilizando en la sarta son de

8" x 3" por lo tanto el peso nominal es de 219.03 kg/m.

con una longitud de 61.23 m. sin incluir la longitud de la

barrena. Por lo consiguiente se efectúa los siguientes

cálculos:

DCN: 8" x 3" = 219.03 kg/m.

Longitud: 61.23 m.

© 2014 Dirección de Desarrollo de Talento- IMP 57

Calculo para Peso Máximo a la Barrena

Segundo paso: Cálculo del Peso de los Drill Collar (DC).

Los drill collar que se están utilizando en la sarta son de 8" x 3" por lo tanto el peso nominal

es de 219.03 kg/m. con una longitud de 61.23 m. sin incluir la longitud de la barrena. Por lo

consiguiente se efectúan los siguientes cálculos:

W DC: (219.03 kg/m) x (61.23 m) = 13,411.20 kg. que en toneladas seria 13.41 ton.

Tercer paso: Cálculo de los Heavy Weight (HW)

Los HW que se están utilizando en la sarta son de 4 1/2" x 2 3/4" por lo tanto el peso nominal

es de 62.58 kg/m. con una longitud de 136.83 m. Por lo consiguiente se efectúan los

siguientes cálculos:

HW.: 4 1/2" x 2 3/4" = 62.58 kg/m. Longitud: 136.83 m.

W HW: (62.58 kg/m.) x (136.83 m) = 8,562.82 kg. que en toneladas seria 8.56 ton.

© 2014 Dirección de Desarrollo de Talento- IMP 58

Calculo para Peso Máximo a la Barrena

Cuarto Paso: Sumatoria del Peso de los DC + HW en el aire.

Formula: Σ Herramienta (Hta) en el aire = WDC + WHW

Por lo tanto:

Σ hta. en el aire = 13.41 ton. + 8.56 ton.

Σ hta. en el aire = 21.97 ton. Que será el peso de la hta. en el aire.

Quinto paso: Peso de la Herramienta (Hta.) afectada por el Factor de

flotación.

Formula: Σ hta. afectada por el factor de flotación = Σ hta. en el aire x F.f.

Por lo tanto:

Σ hta. afectada por F.f.= (21.97 ton.) x (0.8025)

Σ hta. afectada por F.f.= 17.63 ton.

© 2014 Dirección de Desarrollo de Talento- IMP 59

Calculo para Peso Máximo a la Barrena

Sexto paso: Peso máximo a la barrena con el factor de seguridad del 85%.

Como ya sabemos el peso a la barrena al 100% es de 17.63 ton.

Pero por seguridad de la tubería de manejara un factor del 80% o 85% según

criterio

En esta ocasión se utilizará el factor del 85% para dar como resultado

el PESO MAXIMO SOBRE LA BARRENA (WOB max).

WOB max. = 17.63 x 0.85 = 14.98 ton.

que redondeándolo seria de 15 ton. que sería el peso máximo a la barrena

© 2014 Dirección de Desarrollo de Talento- IMP 60

Fin del Capítulo…¿Preguntas?

© 2014 Dirección de Desarrollo de Talento- IMP 61

© 2014 Dirección de Desarrollo de Talento- IMP 62

S-ar putea să vă placă și

- Perforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosDe la EverandPerforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosEvaluare: 5 din 5 stele5/5 (3)

- 1.3.5 Selección de Sartas de PerforaciónDocument45 pagini1.3.5 Selección de Sartas de PerforaciónAngel Eduardo Pérez Mares100% (1)

- Desmontaje y montaje de elementos de aluminio. TMVL0309De la EverandDesmontaje y montaje de elementos de aluminio. TMVL0309Încă nu există evaluări

- Columna de PerforaciónDocument96 paginiColumna de PerforaciónJavier TrianaÎncă nu există evaluări

- Diseño de utillajes, matricería y prototipado con SolidWorksDe la EverandDiseño de utillajes, matricería y prototipado con SolidWorksEvaluare: 3 din 5 stele3/5 (1)

- Selección de Sartas de PerforaciónDocument56 paginiSelección de Sartas de PerforaciónErick Dominguez PerezÎncă nu există evaluări

- Perforación de pozos petroleros en tierraDe la EverandPerforación de pozos petroleros en tierraÎncă nu există evaluări

- Sarta de PerforaciónDocument246 paginiSarta de PerforaciónFrancisco Javier Dominguez De Los Santos100% (1)

- Inspeccion de Tuberias Clase PDFDocument108 paginiInspeccion de Tuberias Clase PDFJd CrossÎncă nu există evaluări

- Capitulo 7 - Sarta de Perforación y Producción - Nivel IiDocument48 paginiCapitulo 7 - Sarta de Perforación y Producción - Nivel IiEddie Alexis Lopre75% (4)

- Sarta de PDocument30 paginiSarta de PRudyard Torrico CarbajalÎncă nu există evaluări

- Drill PipeDocument14 paginiDrill PipeJohan100% (2)

- Diseño de La Sarta de PerforacionDocument34 paginiDiseño de La Sarta de PerforacionjavÎncă nu există evaluări

- Capitulo 7 - Sarta de Perforación y Producción - Nivel IiDocument48 paginiCapitulo 7 - Sarta de Perforación y Producción - Nivel IiJesica Salazar Orueta100% (2)

- Diseño de Sarta de PerforacionDocument8 paginiDiseño de Sarta de PerforacionWilson Lopez CubaÎncă nu există evaluări

- Cementación PrimariaDocument23 paginiCementación Primariachristian463100% (2)

- 8 - Entubación y Diseño de EntubaciónDocument42 pagini8 - Entubación y Diseño de EntubaciónJavito GomezÎncă nu există evaluări

- Herremientas de PerforacionDocument11 paginiHerremientas de PerforacioningjavierriosÎncă nu există evaluări

- Diseño de SartasDocument9 paginiDiseño de SartasSergio SalvatierraÎncă nu există evaluări

- Introduccion y Aplicacion de BarrenasDocument36 paginiIntroduccion y Aplicacion de BarrenasErika MGÎncă nu există evaluări

- Tema 05.-TRs y CementaciónDocument14 paginiTema 05.-TRs y CementaciónYonatan FelixÎncă nu există evaluări

- Casing o Tuberia de RevestimientoDocument12 paginiCasing o Tuberia de Revestimientoitarinacastro100% (1)

- Tubería de ProducciónDocument3 paginiTubería de ProducciónErnesto LuisÎncă nu există evaluări

- Tuberia de Perforacion en La Industria PetroleraDocument8 paginiTuberia de Perforacion en La Industria PetroleraMildred Elena Oroza MariscalÎncă nu există evaluări

- Diseños de RevestidoresDocument9 paginiDiseños de RevestidoresJuan VelásquezÎncă nu există evaluări

- Casing Design & SeatDocument44 paginiCasing Design & SeatjavÎncă nu există evaluări

- Tubería de PerforaciónDocument11 paginiTubería de PerforaciónEridanus ValeskaÎncă nu există evaluări

- Tubería de ProducciónDocument6 paginiTubería de ProducciónAlexis Michelle RocaÎncă nu există evaluări

- Diseño de La Sarta de Perforacion PDFDocument57 paginiDiseño de La Sarta de Perforacion PDFAlex Canqui0% (1)

- Cap 8 DISEÑO DE SARTA DE PERFORACIONDocument50 paginiCap 8 DISEÑO DE SARTA DE PERFORACIONCharly D White100% (1)

- Inspeccion de Tuberias ClaseDocument108 paginiInspeccion de Tuberias ClaseBrenda Rojas Cardozo100% (4)

- Selección de Equipos de PerforaciónDocument30 paginiSelección de Equipos de PerforaciónANDERSON SIMON CAMBILLOÎncă nu există evaluări

- 1 Instalación de ProducciónDocument10 pagini1 Instalación de ProducciónInstituto Balcarce Comodoro RivadaviaÎncă nu există evaluări

- Herramientas Direccionales de PerforacionDocument19 paginiHerramientas Direccionales de PerforacionFidel Rebolledo100% (1)

- Sartas de PerforaciónDocument15 paginiSartas de PerforaciónNEMOÎncă nu există evaluări

- Diseño de Sarta 1Document48 paginiDiseño de Sarta 1Jhon Fredy SanabriaÎncă nu există evaluări

- Tuberia PesadaDocument5 paginiTuberia PesadaAngie Julieth Muñoz CerqueraÎncă nu există evaluări

- 3b-Intro A La Ing. PERNOS-21Document21 pagini3b-Intro A La Ing. PERNOS-21BerinssonScottHernandezSucsoÎncă nu există evaluări

- Informe PerforaciónDocument45 paginiInforme PerforaciónfaridesÎncă nu există evaluări

- Unidad 3 Estado SubsuperficialDocument22 paginiUnidad 3 Estado SubsuperficialBrayan SilveraÎncă nu există evaluări

- Uniones ApernadasDocument25 paginiUniones ApernadasQpaso MMGVoÎncă nu există evaluări

- Roscado en Centro MaquinadoDocument13 paginiRoscado en Centro Maquinado10081813Încă nu există evaluări

- Cañeria o Casing de Revestimiento en La Perforación de PozosDocument11 paginiCañeria o Casing de Revestimiento en La Perforación de PozosRodrigo Delgado100% (1)

- N°3 Diseño de SartaDocument13 paginiN°3 Diseño de SartaUlises KlosÎncă nu există evaluări

- Perforacion IIDocument47 paginiPerforacion IILeti Evelin CadenaÎncă nu există evaluări

- Sarta de PerforacionDocument21 paginiSarta de PerforacionErick SaLaÎncă nu există evaluări

- Diseño de Sarta de PerforacionDocument3 paginiDiseño de Sarta de PerforacionWalter Jimmy Flores AlcocerÎncă nu există evaluări

- Diseño de Sartas v8.1Document103 paginiDiseño de Sartas v8.1Angel Gabriel Alaffita GuzmanÎncă nu există evaluări

- Perforacion RotatoriaDocument39 paginiPerforacion RotatoriaFabiola Fabisita PacoÎncă nu există evaluări

- 7 Barras Sondeo PDFDocument114 pagini7 Barras Sondeo PDFMiranda Vasques Isidro100% (2)

- Sarta de PerforacionDocument24 paginiSarta de Perforacionandrete59Încă nu există evaluări

- Diseño de Sartas de PerforacionDocument115 paginiDiseño de Sartas de PerforacionjeisoncamargoÎncă nu există evaluări

- La Sarta de PerforaciónDocument28 paginiLa Sarta de PerforaciónAlex JaviÎncă nu există evaluări

- 5ba. Uniones Roscadas - 45Document46 pagini5ba. Uniones Roscadas - 45NINA FLORES ADRIAN WALTERÎncă nu există evaluări

- Tuberias - Ipp 05Document58 paginiTuberias - Ipp 05YeliÎncă nu există evaluări

- Elementos de Perforación - 2Document44 paginiElementos de Perforación - 2Benjamin SarriaÎncă nu există evaluări

- 1.1 - Origen PetroleoDocument22 pagini1.1 - Origen Petroleoconcha42Încă nu există evaluări

- Cap7 PDFDocument17 paginiCap7 PDFAsahel NuñezÎncă nu există evaluări

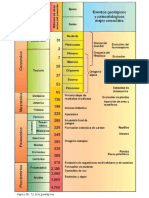

- 1.1 - Eras GeologicasDocument2 pagini1.1 - Eras GeologicasValentín Domínguez PérezÎncă nu există evaluări

- 1.2 Tipos de PozoDocument22 pagini1.2 Tipos de PozoValentín Domínguez PérezÎncă nu există evaluări

- 04-Seleccion de Barrenas PDFDocument16 pagini04-Seleccion de Barrenas PDFconcha42Încă nu există evaluări

- 1.1 - Eras GeologicasDocument2 pagini1.1 - Eras GeologicasValentín Domínguez PérezÎncă nu există evaluări

- Datacion RadiometricaDocument7 paginiDatacion RadiometricaValentín Domínguez PérezÎncă nu există evaluări

- Perforacion TerminacionDocument64 paginiPerforacion TerminacionValentín Domínguez PérezÎncă nu există evaluări

- 1.2 Tipos de PozoDocument22 pagini1.2 Tipos de PozoValentín Domínguez PérezÎncă nu există evaluări

- Datacion RadiometricaDocument7 paginiDatacion RadiometricaValentín Domínguez PérezÎncă nu există evaluări

- Tomo11terminacionymantenimientodepozos 120910153330 Phpapp02 PDFDocument161 paginiTomo11terminacionymantenimientodepozos 120910153330 Phpapp02 PDFJosue Rocha RochaÎncă nu există evaluări

- Desarrollo de La Evaluacion Petrofisica en Mexico y Su Futuro - PresentacionDocument83 paginiDesarrollo de La Evaluacion Petrofisica en Mexico y Su Futuro - PresentacionJuventino Montoya GandaraÎncă nu există evaluări

- Curso de Geomecanica APBJDocument59 paginiCurso de Geomecanica APBJValentín Domínguez PérezÎncă nu există evaluări

- Catalogo Aceros LuchriherDocument21 paginiCatalogo Aceros Luchriheroscar GomezÎncă nu există evaluări

- Mezcladores y Agitadores Utilizados para Líquidos, Pastas y SólidosDocument5 paginiMezcladores y Agitadores Utilizados para Líquidos, Pastas y SólidosDiego Gpe Ac Ac100% (1)

- Unidad 1 RefrigeracionDocument27 paginiUnidad 1 RefrigeracionJomar GuzmanÎncă nu există evaluări

- Intercambiadores de Calor 2014Document8 paginiIntercambiadores de Calor 2014Luder AdermesÎncă nu există evaluări

- Puntos Criticos y Reacciones Del Diagrama Fe-CDocument7 paginiPuntos Criticos y Reacciones Del Diagrama Fe-CNry IDÎncă nu există evaluări

- Reología en Fluidos de PerforacionDocument24 paginiReología en Fluidos de PerforacionFranz Kevin Luna AguilarÎncă nu există evaluări

- Ejercios de ElectricidadDocument9 paginiEjercios de ElectricidadJonathan OrellanaÎncă nu există evaluări

- Practica 1 Comportamiento MecánicoDocument10 paginiPractica 1 Comportamiento MecánicoJose Antonio MartinezÎncă nu există evaluări

- 5 Ecuaciones ConstitutivasDocument26 pagini5 Ecuaciones ConstitutivasArturo CansecoÎncă nu există evaluări

- Guia Propiedades ElécticasDocument2 paginiGuia Propiedades ElécticasRodriguezAnibalAdrianÎncă nu există evaluări

- Sincronismo IntelicompacDocument15 paginiSincronismo IntelicompacEdinson TinocoÎncă nu există evaluări

- Conectores de FoDocument4 paginiConectores de FoAdán Díaz MontielÎncă nu există evaluări

- PRACTICA 1 VigasDocument8 paginiPRACTICA 1 VigasHynnel Ochoa100% (2)

- Transporte de Fluidos PDFDocument22 paginiTransporte de Fluidos PDFFranciscoPalaciosCuzcanoÎncă nu există evaluări

- Trabajo Practico ADSORCION. T.S.U PP, ZODocument16 paginiTrabajo Practico ADSORCION. T.S.U PP, ZOFiguera LsÎncă nu există evaluări

- Expo de FisicoquimicaDocument4 paginiExpo de FisicoquimicaKarla LHÎncă nu există evaluări

- Práctica de Evaporador de Simple EfectoDocument10 paginiPráctica de Evaporador de Simple EfectoJazbeth JimenezÎncă nu există evaluări

- Sesión 7 - Endurecimiento Por Deformación 2021Document43 paginiSesión 7 - Endurecimiento Por Deformación 2021Valentina GutierrezÎncă nu există evaluări

- ACTIVIDADES SEMANA 2 Del 30 Marzo Al 3 de AbrilDocument4 paginiACTIVIDADES SEMANA 2 Del 30 Marzo Al 3 de AbrilEmmanuel RogelioÎncă nu există evaluări

- PARCIAL 5 Teoria de CircuitoDocument14 paginiPARCIAL 5 Teoria de CircuitoHoracio PeartÎncă nu există evaluări

- Expocion Semana 1.PptmDocument22 paginiExpocion Semana 1.Pptmjpurihuaman238Încă nu există evaluări

- UNIDAD I Calor y Temperatura-APUNTDocument62 paginiUNIDAD I Calor y Temperatura-APUNTMemo252Încă nu există evaluări

- Clase Práctica 5Document2 paginiClase Práctica 5JavierÎncă nu există evaluări

- Ud 2 CP Instalaciones Frigorificas PDFDocument23 paginiUd 2 CP Instalaciones Frigorificas PDFvalentingomezÎncă nu există evaluări

- Resinas AcrilicasDocument27 paginiResinas AcrilicasEnrique Garcia Melgarejo100% (1)

- Practica 8 EymmDocument13 paginiPractica 8 EymmGERARDO MIGUEL DE ÁVILA GARCÍAÎncă nu există evaluări

- Dokumen - Tips - Problemas Destilacion Treybal1 PDFDocument20 paginiDokumen - Tips - Problemas Destilacion Treybal1 PDFMaría CaceresÎncă nu există evaluări

- Propiedades de Los MaterialesDocument28 paginiPropiedades de Los MaterialesNRG32Încă nu există evaluări

- PERIODICIDADDocument47 paginiPERIODICIDADluciyork 2018Încă nu există evaluări

- Silabo Fisico-QuimicaDocument4 paginiSilabo Fisico-QuimicaMartin ZevallosÎncă nu există evaluări