Documente Academic

Documente Profesional

Documente Cultură

3.1 Conceptos Basicos de FMS y Su Clasificacion

Încărcat de

Edgar Mendez Araiz0 evaluări0% au considerat acest document util (0 voturi)

276 vizualizări17 paginiTitlu original

3.1 Conceptos basicos de FMS y su clasificacion

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PPTX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

276 vizualizări17 pagini3.1 Conceptos Basicos de FMS y Su Clasificacion

Încărcat de

Edgar Mendez AraizDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 17

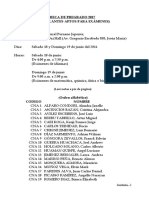

3.1.

Conceptos básicos de los sistemas

flexibles de manufactura (FMS) y su

clasificación

SENA S ÁNCHEZ JUAN DANIEL

COSTILL A CABRERA ANDRÉS SEBASTIÁN

ABREGO REYES FERNANDO EMMANUEL

SISTEMA DE

MANUFACTURA

FLEXIBLE (FMS)

Un Sistema de Manufactura Flexible, que en

ingles se conoce como Flexible Manufacturing

System (FMS), es una celda de maquinado con

tecnología de grupos altamente automatizada

que consiste en un grupo de estaciones de

procesamiento, que generalmente son

maquinas herramienta CNC, interconectadas

entre si mediante un sistema automatizado de

manejo y almacenamiento de materiales que a

su vez son controlados por un sistema integrado

por computadoras.

Criterios

Para calificar a un sistema de manufactura flexible este debe

cumplir con varios criterios, tales como:

a) Procesar diferentes estilos de partes

b) Aceptar cambios en el programa de producción

c) Responder de forma inmediata cuando se presenten

averías y errores del equipo en el sistema

d) Aceptar la introducción de nuevos diseños de partes

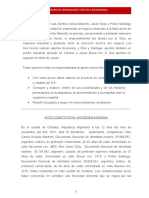

Características

del FMS

Las principales características de los Sistemas

Flexibles de Manufactura son:

•Capacidad de adaptación al entorno, ya que

pueden producir gran variedad de productos.

•Utilización de una maquinaria que se puede

emplear para varias operaciones.

•Secuencia de operaciones variable, ya que el

movimiento de materiales no es uniforme.

•Necesidad de mano de obra calificada.

Componentes de un

FMS

Dentro de un sistema de manufactura flexible podemos

encontrar los siguientes componentes que lo integran:

a) Control Numérico por Computadora(CNC). Son maquinas

herramientas que se pueden programar para efectuar

diferentes operaciones.

b) Manejo de materiales automatizado. Los mas comunes

son: vehículos guiados automáticamente (AGV).

c) Computadora Central. Es el centro de información de un

FMS, funciona como integradora de todos los demás

dispositivos. Es la que coordina las acciones de las maquinas

herramienta, robots y el sistema de manejo de materiales.

Tipos de

Distribución de

Planta de FMS

Para decidir sobre la distribución de

planta de un FMS, se debe especificar

los números y el diseño tanto de las

plataformas como de los distintos tipos

de accesorios del sistema, también se

tiene que crear y organizar la

planeación, la programación y las

estrategias de control de la fabricación

para operar el sistema.

Tomando en cuenta el sistema de

manejo se establece la distribución

básica de planta de un FMS. Podemos

distinguir cinco tipos de distribución de

planta:

a) En línea

Usa un sistema de transferencia lineal para mover las partes entre las estaciones de

procesamiento y las estaciones de carga y descarga. Tiene movimiento en dos direcciones, muy

similar a una línea de transferencia.

b) En Ciclo

Consiste en un trasportador o ciclo con estaciones de trabajo ubicadas a su alrededor. Esta

configuración permite que la familia de partes tenga diferentes secuencias de maquinado, ya que

se puede acceder a cualquier maquina desde cualquier otra.

c) En Escalera

En esta configuración también se pueden tener diferencias en la secuencia de procesamiento de

las partes, ya que las estaciones de maquinado se encuentran en los “peldaños ” de la escalera.

d) En Campo Abierto

Es la configuración de FMS mas compleja ya que consiste en varios ciclos enlazados, con un

sistema de manejo de materiales por AGV.

e) Centrada en un robot

Consiste en un robot, cuyo volumen de trabajo incluye las posiciones de carga y descarga de las

maquinas en la celda.

Clasificación de los FMS:

Los FMS, en general, se pueden clasificar en los siguientes rubros:

Celdas de manufactura para conformado de piezas

Celdas de ensamble

Celdas de inspección

Celdas de acabados

Celdas de almacenamiento

Celdas de manufactura para

conformado de piezas:

• Contienen una serie de maquinas, en su mayoría de control numérico para tener mayor

flexibilidad.

• Son utilizadas para elaborar piezas de una o mas familias.

Celdas de ensamble

• Generalmente tienen una serie de robots manipuladores que unen todos los elementos

necesarios del producto final.

• Hoy en día, buena parte de los manipuladores pueden tanto atornillar, soldar, girar, unir y

ensamblar elementos entre ellos, siendo capaces de utilizar gran variedad de herramientas.

Celdas de inspección

• Es la encargada del control de calidad en las plantas.

• Puede de igual manera desarrollar tareas como el conteo de piezas, entre otras cosas.

• Algunas poseen un control dimensional que ayuda a ver si un elemento esta dentro o fuera de las

especificaciones del diseño.

• Estas incluso pueden servir de retroalimentación a la red para indicar a las maquinas que existe un error y

corregirlo automáticamente.

• Para un control adecuado es necesario tener varias estaciones de este tipo o hacer pasar las piezas varias

veces, además de un control estadístico, todo para tener un producto de mejor calidad.

Celdas de Acabado

• Se desarrollan tareas de pintado, horneado, procesos de serigrafía, limado, rectificado, etc.,

según lo que requiera cada producto

Celdas de almacenamiento

• Es posible tener mas de una celda con alguna de las características anteriores tal es el caso de la

celda o sistema de almacenamiento.

• Generalmente pertenecen a una ceda en especifico.

•Por otro lado también pueden existir un almacén central controlado por el mismo sistema de

computo de manera que se envíen piezas por medio de vehículos o cintas transportadoras a las

celdas que las necesiten en cualquier momento. Estos son llamados almacenes inteligentes.

S-ar putea să vă placă și

- SMF A1 PaoDocument5 paginiSMF A1 PaoPedro Aguirre - Ag entertaimentÎncă nu există evaluări

- Tipos de Sistemas de Manufactura FlexibleDocument41 paginiTipos de Sistemas de Manufactura FlexibleEDWIN ALEJANDRO RESENDIZ PEREZÎncă nu există evaluări

- Manufactura Avanzada Unidad 3 ResumenDocument9 paginiManufactura Avanzada Unidad 3 ResumenNestor Eduardo0% (1)

- Metodología Hall y JenkinsDocument10 paginiMetodología Hall y JenkinsAlan Gonzalez CervantesÎncă nu există evaluări

- Celdas de ManufacturaDocument8 paginiCeldas de ManufacturaIram AbifÎncă nu există evaluări

- Sistemas FlexiDocument155 paginiSistemas FlexiOmar Israel Gudiño Sanchez100% (1)

- Simulacion Act 3BDocument4 paginiSimulacion Act 3BEmmanuel Ortega0% (1)

- Robot Serie y ParaleloDocument3 paginiRobot Serie y ParaleloKarla López SantanaÎncă nu există evaluări

- Ensayos de Vida y Fiabilidad Tema 4Document45 paginiEnsayos de Vida y Fiabilidad Tema 4Beto CanavirivÎncă nu există evaluări

- Preservacion ProgresivaDocument3 paginiPreservacion ProgresivaLuis Daniel RodríguezÎncă nu există evaluări

- Ejercicio de SimulacionnnDocument9 paginiEjercicio de SimulacionnnalfredoÎncă nu există evaluări

- Quiz Corte II PDFDocument1 paginăQuiz Corte II PDFCamila A CueroÎncă nu există evaluări

- Acción 2.3 Fundamentos de HidráulicaDocument9 paginiAcción 2.3 Fundamentos de HidráulicaJared Castor MuñosÎncă nu există evaluări

- Generación de Números PseudoaleatoriosDocument13 paginiGeneración de Números PseudoaleatoriosURIEL HERNANDEZÎncă nu există evaluări

- Cuadro Comparativo de Software de Simuladores para Un Sistema de Redes PDFDocument3 paginiCuadro Comparativo de Software de Simuladores para Un Sistema de Redes PDFLuisÎncă nu există evaluări

- Los Metodos D Taguchi y El DCFDocument30 paginiLos Metodos D Taguchi y El DCFDiana MatlalcuatziÎncă nu există evaluări

- Ensayo Manufactura de PiezasDocument7 paginiEnsayo Manufactura de PiezasJavier Thanatos Nieto SilvanÎncă nu există evaluări

- Act 1Document11 paginiAct 1Leonardo MendozaÎncă nu există evaluări

- 2.3. - Actividades de La TerotecnologíaDocument46 pagini2.3. - Actividades de La TerotecnologíaDayanaUbilluzÎncă nu există evaluări

- GPSS - TransparenciasDocument21 paginiGPSS - TransparenciasNaye Diego100% (1)

- Caso R&RDocument9 paginiCaso R&Rarmando arratiaÎncă nu există evaluări

- Tecnologia de GruposDocument25 paginiTecnologia de Gruposolman bejaranoÎncă nu există evaluări

- Six Sigma - Gestion de La CalidadDocument7 paginiSix Sigma - Gestion de La CalidadSteve Michells HarrisÎncă nu există evaluări

- Actividad 7. RedesDocument16 paginiActividad 7. RedesFatima MurilloÎncă nu există evaluări

- Justificación de Manufactura FlexibleDocument7 paginiJustificación de Manufactura FlexibleOscar Barrales RojasÎncă nu există evaluări

- Glosario de MantenimientoDocument2 paginiGlosario de MantenimientoAnonymous ABPUPbKÎncă nu există evaluări

- ACTIVIDAD 4 Admon. Del MantenimientoDocument17 paginiACTIVIDAD 4 Admon. Del MantenimientoDiana LunaÎncă nu există evaluări

- MARCO TEORICO Numeros AleatoriosDocument6 paginiMARCO TEORICO Numeros AleatoriosSelene Diaz RodriguezÎncă nu există evaluări

- Unidad 5 - Ingeniería Asistida Por ComputadoraDocument19 paginiUnidad 5 - Ingeniería Asistida Por Computadoragil cruz100% (1)

- Cuadro Comparativo de Las Técnicas de SimulaciónDocument5 paginiCuadro Comparativo de Las Técnicas de SimulaciónAaron Rodriguez100% (1)

- Introducción A GPSSDocument27 paginiIntroducción A GPSSGenaro GuerraÎncă nu există evaluări

- Unidad 6 ModelosDocument11 paginiUnidad 6 ModelosKIRX DZOH100% (1)

- Máquina Herramienta Convencional Frente A CNCDocument7 paginiMáquina Herramienta Convencional Frente A CNCChanel Méndez Ramírez0% (1)

- Viga CantileverDocument7 paginiViga CantileverdanielÎncă nu există evaluări

- T4 Cuadro Comparativo T4Document8 paginiT4 Cuadro Comparativo T4jesusÎncă nu există evaluări

- 2.1.6. Equifinalidad. Sotelo Negrete RobertoDocument2 pagini2.1.6. Equifinalidad. Sotelo Negrete RobertoAxel Arenas100% (1)

- Practica 4 Condicional NewDocument2 paginiPractica 4 Condicional NewJosé Edgar Carmona FrancoÎncă nu există evaluări

- Act 07 Amsm Segoviano JoseDocument7 paginiAct 07 Amsm Segoviano Josevictor perezÎncă nu există evaluări

- Cuestionario OperativaDocument4 paginiCuestionario OperativaLUISMI100% (1)

- Mantenimiento PredictivoDocument9 paginiMantenimiento PredictivorsanjuanÎncă nu există evaluări

- Caso Taller Reparación Equipos CelonisDocument6 paginiCaso Taller Reparación Equipos Celonisedwin correa50% (2)

- Mercado de Los MicrocontroladoresDocument22 paginiMercado de Los MicrocontroladoresJuan Camilo Naranjo0% (1)

- Unidad 2Document16 paginiUnidad 2sergio tarinÎncă nu există evaluări

- Ic VarianzaDocument17 paginiIc VarianzaJairo DavÎncă nu există evaluări

- Planteamiento Del ProblemaDocument6 paginiPlanteamiento Del ProblemaMartin Alvarez NapanÎncă nu există evaluări

- Actividad 6ADocument8 paginiActividad 6AEmmanuelÎncă nu există evaluări

- Requerimientos para Programas CAD, CAM, CAE y RenderizadoDocument12 paginiRequerimientos para Programas CAD, CAM, CAE y RenderizadoAngélica Rocío100% (1)

- Administración de La ProducciónDocument4 paginiAdministración de La ProducciónZaida RiveraÎncă nu există evaluări

- Taller 11Document9 paginiTaller 11fatimaÎncă nu există evaluări

- Buses de CampoDocument33 paginiBuses de CampohansromarioÎncă nu există evaluări

- 5.6 Caso Integrador - Barra y ArguellesDocument8 pagini5.6 Caso Integrador - Barra y ArguellesJULIO ANDRES VINCENT ISLASÎncă nu există evaluări

- Ultima Practica EnsamblesDocument2 paginiUltima Practica EnsamblesOstin LabastidaÎncă nu există evaluări

- Proposiciones Falso-Verdadero Optimización de Redes. IO II.Document3 paginiProposiciones Falso-Verdadero Optimización de Redes. IO II.Andrea GonzálezÎncă nu există evaluări

- Arquitectura de Los Controladores Logísticos ProgramablesDocument8 paginiArquitectura de Los Controladores Logísticos ProgramablesjvdvddfnfbdsfsÎncă nu există evaluări

- Visualizacion y Control de ProcesosDocument15 paginiVisualizacion y Control de Procesospesadilla08Încă nu există evaluări

- Metodotriz 40 Principios para La InnovacionDocument31 paginiMetodotriz 40 Principios para La InnovacionLili RiveroÎncă nu există evaluări

- MC-3627 Capítulo 4Document9 paginiMC-3627 Capítulo 4Luis David SanchezÎncă nu există evaluări

- Sistemas de Manufactura FlexibleDocument37 paginiSistemas de Manufactura FlexibleYaii Contreras100% (1)

- Ch. 16 Sistemas de Manufactura Flexible (FMS)Document47 paginiCh. 16 Sistemas de Manufactura Flexible (FMS)miguel puentesÎncă nu există evaluări

- Posicionado y control de la estructura en bancada. TMVL0309De la EverandPosicionado y control de la estructura en bancada. TMVL0309Încă nu există evaluări

- 3.4 Dispositivos Flexibles: Integrantes: Asael Isaac Carreon Ruiz Orlando Rene Rivas Segovia Jose Luis Lira CamarilloDocument12 pagini3.4 Dispositivos Flexibles: Integrantes: Asael Isaac Carreon Ruiz Orlando Rene Rivas Segovia Jose Luis Lira CamarilloEdgar Mendez AraizÎncă nu există evaluări

- 3.2 Selección de La Tecnología y de La Planeación de La CapacidadDocument13 pagini3.2 Selección de La Tecnología y de La Planeación de La CapacidadEdgar Mendez Araiz100% (1)

- Formulacion y Evalucion de ProyectosDocument2 paginiFormulacion y Evalucion de ProyectosEdgar Mendez AraizÎncă nu există evaluări

- Selección de Equipo para Sistemas de Producción FlexiblesDocument15 paginiSelección de Equipo para Sistemas de Producción FlexiblesEdgar Mendez Araiz100% (1)

- ViscosimetroDocument3 paginiViscosimetroEdgar Mendez AraizÎncă nu există evaluări

- Planosdeubicacion PDFDocument4 paginiPlanosdeubicacion PDFEdgar Mendez AraizÎncă nu există evaluări

- Micro MetroDocument2 paginiMicro MetroEdgar Mendez AraizÎncă nu există evaluări

- Mecatronica PDFDocument1 paginăMecatronica PDFVictor SanchezÎncă nu există evaluări

- PLANEACION Bloque 1Document19 paginiPLANEACION Bloque 1Edgar Mendez AraizÎncă nu există evaluări

- Resinas Infiltradas PDFDocument15 paginiResinas Infiltradas PDFJess AriasÎncă nu există evaluări

- Beca de Pregrado 2017 (Postulantes Aptos para Exámenes) : (Leer Notas A Pie de Página) (Document3 paginiBeca de Pregrado 2017 (Postulantes Aptos para Exámenes) : (Leer Notas A Pie de Página) (GilmerYhonContrerasÎncă nu există evaluări

- Laboratorio de Temas Selectos de Química I: Centro Universitario Doctor Emilio Cárdenas Preparatoria ContemporáneaDocument55 paginiLaboratorio de Temas Selectos de Química I: Centro Universitario Doctor Emilio Cárdenas Preparatoria ContemporáneaRegina RiosÎncă nu există evaluări

- Construcción Del Diagrama de FasesDocument16 paginiConstrucción Del Diagrama de FasesDavid Esteban Soler CamargoÎncă nu există evaluări

- Laboratorio 8 QuímicaDocument3 paginiLaboratorio 8 QuímicaJohanna AlfaroÎncă nu există evaluări

- Java MysqlDocument20 paginiJava MysqlbjaramendezÎncă nu există evaluări

- Psiquiatria Forense. Generalidades1Document6 paginiPsiquiatria Forense. Generalidades1Jose Ignacio Lopez GarciaÎncă nu există evaluări

- Estudio de Caso Clinico 6 Colico BiliarDocument7 paginiEstudio de Caso Clinico 6 Colico BiliarKatt SologurenÎncă nu există evaluări

- Cuestionario de KillmanDocument7 paginiCuestionario de KillmansendyÎncă nu există evaluări

- Actividad 2 Modulo 3Document5 paginiActividad 2 Modulo 3Carlos Manuel VasquezÎncă nu există evaluări

- Plan de Movilización MANSELL LL2 A MttoDocument6 paginiPlan de Movilización MANSELL LL2 A Mttocamila sogamozoÎncă nu există evaluări

- Reseña Enfoque MetodológicosDocument2 paginiReseña Enfoque MetodológicosViviana Cifuentes TrujilloÎncă nu există evaluări

- Bourdieu, Pierre - Las Formas Del Capital (Poder, Derecho y Clases Sociales)Document19 paginiBourdieu, Pierre - Las Formas Del Capital (Poder, Derecho y Clases Sociales)Jorge Vivas Santisteban100% (1)

- PerfilesDocument15 paginiPerfilesjuanjuvinaoÎncă nu există evaluări

- BibliaDocument5 paginiBibliajap InnovacionesÎncă nu există evaluări

- BULLYING TripticoDocument2 paginiBULLYING TripticoJorge Luis Viera Peña100% (4)

- Ficha Equipo L.G 34.000Document2 paginiFicha Equipo L.G 34.000Paulitha AlejithaÎncă nu există evaluări

- Documento Expresión OralDocument14 paginiDocumento Expresión Oraldavid armijos riosÎncă nu există evaluări

- Estudio de CasoDocument5 paginiEstudio de CasoAddeli Trujillo Sanchez100% (1)

- Acordes Domingo de RamosDocument4 paginiAcordes Domingo de RamosMaite AguirreÎncă nu există evaluări

- Adriana ClementeDocument12 paginiAdriana ClementeShayara KravetzÎncă nu există evaluări

- Pitol Traductor PDFDocument3 paginiPitol Traductor PDFEston Pierre AbloÎncă nu există evaluări

- Nutrición y Dieta para Diabetes y Problemas de Tiroides - Nutrición y SaludDocument3 paginiNutrición y Dieta para Diabetes y Problemas de Tiroides - Nutrición y SaludLuis GalvezÎncă nu există evaluări

- Seminario de Integración Y Práctica ProfesionalDocument8 paginiSeminario de Integración Y Práctica ProfesionalMaria Victoria RodriguezÎncă nu există evaluări

- Ritmos Cardíacos, Electrocardiograma PDFDocument28 paginiRitmos Cardíacos, Electrocardiograma PDFDiana100% (1)

- Hanan Díaz - LIJ, Bordes y FronterasDocument4 paginiHanan Díaz - LIJ, Bordes y FronterasFlor Palermo100% (1)

- Trabajo Colaborativo Fisica Moderna 2Document11 paginiTrabajo Colaborativo Fisica Moderna 2Erika YuleÎncă nu există evaluări

- Silabo de Obras de Saneamiento Basico 2022-IIDocument10 paginiSilabo de Obras de Saneamiento Basico 2022-IIFansu Silva NoriegaÎncă nu există evaluări

- Dictados 3Document1 paginăDictados 3Encarnación SobrinoÎncă nu există evaluări

- 8.3 ContabilidadDocument4 pagini8.3 Contabilidadgenesis fernandezÎncă nu există evaluări