Documente Academic

Documente Profesional

Documente Cultură

Studiu Privind Organizarea Ergonomică A Unor Posturi Din Linia de Producție A Cablajului 5AGEN3

Încărcat de

xTr - SilenTTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Studiu Privind Organizarea Ergonomică A Unor Posturi Din Linia de Producție A Cablajului 5AGEN3

Încărcat de

xTr - SilenTDrepturi de autor:

Formate disponibile

Universitatea din Pitești

Facultatea de Mecanică şi Tehnologie

Domeniul INGINERIE ȘI MANAGEMENT

Programul de studii de licență INGINERIE ECONOMICĂ

INDUSTRIALĂ

Studiu privind organizarea ergonomică a unor posturi din linia de

producție a cablajului 5AGEN3

Îndrumător: Absolvent:

Ș.l.dr. ing. Nadia BELU Diana Maria SCÎRLOI

Scîrloi Diana Maria 26/07/2017 1/23

CUPRINS

PARTEA I STUDIU BIBLIOGRAFIC

1. Definirea ergonomiei si factorii ergonomici

2. Măsurarea muncii si analiza MUDA

PARTEA A II-A STUDIU DE CAZ

3. Prezentarea locului de stagiu și obiectivul studiului de caz

4. Analiza fluxului tehnologic pentru cablaj

5. Prezentarea situației inițiale

6. Îmbunătățirea procesului

7. Prezentarea situației actuale

PARTEA A III-A CONCLUZII FINALE ȘI CONTRIBUȚII PROPRII

8. Concluzii

9.Contribuții proprii

BIBLIOGRAFIE

Scîrloi Diana Maria 26/07/2017 2/23

PARTEA I - STUDIU BIBLIOGRAFIC

1. Definirea ergonomiei și factorii ergonomiei

Ergonomia este ştiinţa care utilizează cunoştinţele despre capacităţile

şi limitările umane pentru proiectarea de produse, sarcini, posturi şi

organizaţii pentru o utilizare eficientă şi confortabilă.

Factorii ergonomiei:

Factori care depind de

Factorii care depind Factori care depind de

condiţiile generale de

de organismul uman: condiţiile de muncă:

viaţă:

condiţionarea

organizarea

capacităţii de muncă

procesului de muncă alimentaţia;

caracteristicile aparatului

locomotor în muncă microclimatul

(zgomotul, vibraţiile,

iluminatul)

ritmul de muncă

condiţiile de

relaţii psihosociale locuit.

starea de sănătate.

Scîrloi Diana Maria 26/07/2017 3/23

2. Măsurarea muncii si analiza MUDA

- Pregătirea cronometrării;

1. Metoda - Efectuarea cronometrării;

- Prelucrarea rezultatelor obținute în

Cronometrării urma cronometrării.

- Înţelegerea postului analizat;

- Filmarea postului analizat;

- Analizarea filmului;

2. Analiza MUDA - Transpunerea mişcărilor

semnificative;

- Identificarea pierderilor;

- Întocmire şi urmărire PDCA.

Scîrloi Diana Maria 26/07/2017 4/23

8 TIPURI DE PIERDERI

1. SUPRAPRODUCTIA 3. TRANSPORT SI DEPOZITARE

2. STOCURI

4. DEFECTE 5. AȘTEPTAREA 6. MIȘCĂRI INUTILE

7. ORGANIZAREA PROCESULUI 8. NEFOLOSIREA

DE PRODUCȚIE CUNOȘTINȚELOR ANGAJAȚILOR

Scîrloi Diana Maria 26/07/2017 5/23

PARTEA II - STUDIUL DE CAZ

3. Locul de stagiu si obiectivul studiului

Tema s-a efectuat în cadrul:

S.C. LEONI Wiring Systems S.R.L. Piteşti,

Obiectiv temă:

Îmbunatatirea procesului prin organizarea ergonomică a liniei de

producție 5AGEN3

Scîrloi Diana Maria 26/07/2017 6/23

4. Analiza fluxului pentru cablajul 5AGEN3

Scîrloi Diana Maria 26/07/2017 7/23

5. Situația inițială din cadrul liniei de asamblare 5AGEN3

In urma cronometrarii posturilor de lucru a rezultat urmatoarea situatie:

- eficiență : 90,46%

- kosu : 51,78 minute

- numărul de cablaje pe zi: 113 cablaje

- takt time: 234,62 secunde

Scîrloi Diana Maria 26/07/2017 8/23

6. Îmbunatățiri aduse posturilor din linia de asamblare 5AGEN3

În urma măsurării muncii prin metoda cronometrării s-a constatat faptul ca postul 2,

postul 4, postul 6, din cadrul linei de asamblare a cablajului motor îşi efectuează operaţiile cu

întârziere faţă de celelalte posturi de lucru, atsfel s-a aplicat analiza MUDA asupra posturilor

mentionate, urmarind urmatoarele etape:

- înțelegerea posturilor analizate;

- filmarea operatorilor din posturile 2, 4 și 6;

- analizarea filmului prin descompunerea activitatiilor in functie de cele 3 tipuri de

mișcare: mișcări cu valoare adaugată, mișcări necesare, mișcări care generează pierderi;

- transpunerea mișcărilor semnificative;

- întocmirea PDCA în care se analizează problemele găsite, căutându-se ameliorarea lor.

Scîrloi Diana Maria 26/07/2017 9/23

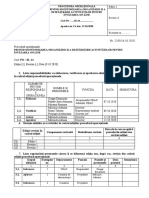

Numele

procesului: 5AGEN 3 Data: 08.03.2017

Referinta 240110870R

Cine: Scirloi Diana

Postul de

lucru Postul 4

VA Valoare adaugata 10 128,98

N Necesar 10 70,78

W Pierderi 4 11,9

Tipul de

Nr. crt Timpul (sec)

mișcare

1 Ia cu mâna stângă casetele 33 și 36 introduce spacer VA 2

2 Face un pas pâna la cutia cu tub PVC W 2,1

3 Ia cu mâna stângă tubul PVC T3 7x100 din cutie N 4,1

4 Face un pas pana la zona de lucru W 1,9

5 Ia cu mâna dreaptă scula de inserat tub PVC T3 7x100 din pahar N 1,18

6 Inserează cu ambele mâini tubul pe ramura conectorului 26 VA 14,4

7 Branșează cu mâna stângă conectorul 26 în contrapiesă N 4,6

8 Face un pas pâna la cutia conectorilor 16 si 21 W 2,2

9 Ia conectorii cu mâna dreaptă 16 și 21 și introduce câte 4 fire în fiecare conector VA 17,7

10 Ia cu mâna stângă tubul PVC T3 7X70 din cutie N 18,3

11 Ia cu mâna dreaptă scula de inserat tub PVC T3 7X70 din pahar N 5,9

12 Inserează cu ambele mâini tubul pe ramura conectorului 29 VA 15,7

13 Face un pas pana la sudura BP12 W 1,8

14 Ia cu mâna stângă sudura și inserează în conectorii 17, 31 și 62 VA 12,6

15 Poziționează cu ambele mâini în tufix conectorii 17, 31 și 62 N 8,4

16 Ia cu mâna stângă bateria de pe spânzurătoare N 4,7

17 Montează bateria cu ambele mâini VA 13,7

Realizează cu ambele mâini matisare deasă cu RAAAARM19 între conectorul

18 VA 14,6

17 si N108

19 Realizează cu ambele mâini matisare cu bandă 173679_00 nodul N108 VA 12,4

20 Branseaza tronsonul din A10 in A8 N 5,7

21 Realizează cu ambele mâini matisare cu bandă 173679_00 nodul N10 VA 6,9

22 Rebranseză tronsonul din A10 in A8 W 6

23 Realizează cu ambele mâini matisare deasă din A10 în A8 cu banda TESA VA 13,8

24 Realizează cu ambele mâini matisare deasă din A8 în A108 cu banda TESA VA 7,2

25 Debranșează cu ambele mâini cablajul de pe planșetă N 7,7

26 Așează cu ambele mâini cablajul în tufix pe loc N 10,2

Scîrloi Diana Maria 26/07/2017 10/23

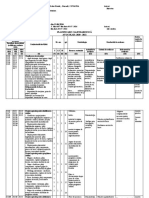

După aplicarea analizei MUDA în posturile blocante și s-au identificat

următoarele pierderi:

Postul 2

Postul 6

Pierderi Pierderi

Mișcare 21.4 Mișcare 22,7

necesară necesară

71.5 Valoare

Postul 4 95,4 Valoare

adaugată adaugată

140.4 102,1

Mișcare Pierderi

necesară 11.9

70,8

Valoare

adaugată

129

Scîrloi Diana Maria 26/07/2017 11/23

Pentru Postul 6 s-au identificat urmatoarele pierderi care au fost ameliorate:

1.Operatorul răsuceşte firele prea lungi pentru a putea matisa;

2. Operatorul prezintă dificultate în a scoate suportul pentru bucşă;

Scîrloi Diana Maria 26/07/2017 12/23

3. Operatorul se ridică pe vârfurile picioarelor, peste planșetă pentru a lua componente de pe tăviță;

4. Operatorul realizează mişcări inutile pentru a aşeza cablajul în suport.

După implementarea ideilor de eliminare a pierderilor s-a obținut următorul rezultat:

Timp de asamblare Postul 6

-25

201 sec sec

Timp de asamblare Postul

6

236 sec

180 190 200 210 220 230 240

Scîrloi Diana Maria 26/07/2017 13/23

Pentru Postul 2 s-au identificat următoarele pierderi care au fost ameliorate:

1. La luarea firelor de pe căruțul cu fire operatorul pierde timp încercând să aranjeze firele scurte și

încercand să le oprească să cadă pe LAD;

2. La efectuare operației de matisare a tronsonului principal operatorul trebuia să ia spotul de banda

cu mâna stângă, să-l mute în mâna dreaptă si apoi să-l aplice pe cablaj

Scîrloi Diana Maria 26/07/2017 14/23

3. Operatorul pierdea timp la operația de inserare a firelor în caseta CMC.

După implementarea ideilor de eliminare a pierderilor s-a obținut următorul rezultat:

Timp de asamblare Postul 2

201 sec -21

Timp de asamblare Postul 2

sec

222 sec

190 195 200 205 210 215 220 225

Scîrloi Diana Maria 26/07/2017 15/23

Pentru Postul 4 s-au identificat următoarele pierderi care au fost ameliorate:

1. Operatorul pierdea timp pentru a insera în partea stângă sudurile şi componentele care se aflau în

partea dreaptă;

2. Poziție neergonomică pentru realizarea nodului N45;

Scîrloi Diana Maria 26/07/2017 16/23

3. Operatorul rebranşează ramura conectorului C56

După implementarea ideilor de eliminare a pierderilor s-a obținut următorul rezultat:

Timp de asamblare Postul 4

200 sec -13

Timp de asamblare Postul 4 sec

213 sec

190 195 200 205 210 215

Scîrloi Diana Maria 26/07/2017 17/23

5. Situația actuală din cadrul liniei de asamblare 5AGEN3

În urma recronometrării posturilor de lucru a rezultat următoarea situație:

- eficiență : 104,95%

- kosu : 44,63 minute

- numărul de cablaje pe zi: 131 cablaje

- takt time: 192,52 secunde

Scîrloi Diana Maria 26/07/2017 18/23

Analiza comparativă a indicatorilor : situație inițială - situație actuală

- eficiență : 90,46% - eficiență : 104,95%

- kosu : 51,78 minute Eliminare - kosu : 44,63 minute

- numărul de cablaje pe zi: 113 cablaje pierderi - numărul de cablaje pe zi: 131 cablaje

- takt time: 234,62 secunde - takt time: 192,52 secunde

Situație inițială Situație actuala

235

192

131

104,95 % 113

90,46 %

51.78 44.63

Tack Time Eficiență KOSU Nr. Cablaje

Scîrloi Diana Maria 26/07/2017 19/23

CONCLUZII

În urma studiului efectuat în cadrul firmei S.C. LEONI Wiring Systems S.R.L. pe linia de

asamblare a cablajului 5AGEN3, prin metoda cronometrării si a analizei MUDA, s-a

constatat faptul că problemele de ergonomie și de pierdere impiedica operatorii din postul 2,

postul 4 și postul 6 să îsi realizeze operațiile în timpul prevăzut pentru realizarea unei

eficiențe de 100%.

Prin implementarea acestor soluții a rezultat o scădere a timpului de asamblare astfel:

s-a redus timpul de asamblare în postul 2 cu 21 secunde, de la 222 secunde la 201

secunde;

s-a redus timpul de asamblare în postul 4 cu 13 secunde, de la 200 secunde la 200

secunde;

s-a redus timpul de asamblare în postul 6 cu 35 de secunde, de la 236 secunde la

201secunde.

Scîrloi Diana Maria 26/07/2017 20/23

CONTRIBUȚII PROPRII

Contribuțiile mele în cadrul dezvoltării proiectului de diplomă:

documentarea și realizarea studiului bibliografic;

analiza fluxului cablajului;

cronometrarea operatoriilor;

realizarea diagramei cycle time;

filmarea operatoriilor din posturile blocante;

descompunerea filmulețelor, identificarea problemelor de ergonomie și a pierderilor.

implementarea ideilor de îmbunatățire împreuna cu inginerul de metode și inginer

industrializare.

recronometrarea posturilor;

prezentarea situație după imbunatatire.

Scîrloi Diana Maria 26/07/2017 21/23

BIBLIOGRAFIE

1. Ahwood, D., (2004), Ergonomic Solution for the Process Industries, Editura Elsevier, USA.

2. Anghel, D., (2012). Suport de curs Ergonomie. Curs universitar nepublicat. Universitatea din Pitești.

Pitești.

3. Bădescu, F., Marinescu, I., (2009), Managementul producţiei, Editura All, Bucureşti.

4. Dumitrescu, A., (2012). Suport de curs Ergonomie. Curs universitar nepublicat. Universitatea

POLITEHNICĂ din București. București.

5. Grădinaru P., Grădinaru D., (2005), Economia şi organizarea ergonomică a muncii : Tratare

interdisciplinară cu aplicaţii în procesele de producţie şi de transporturi, Editura Universităţii din

Piteşti.

6. Judea, C., (2008), Sisteme de organizare a producţiei, Editura Universitaria, Craiova.

7. Carean M.,(2000),,Elemente de ergonomie si studiul muncii", Editura Casa cărților de știință, Cluj

Napoca

8. Niţu, E.,(2012), Suport de curs Ingineria şi Managementul Producţiei 1-2. Curs universitar nepublicat.

Universitatea din Pitești. Pitești.

9. Iurcu M., Iurcu E.,(2007), Tratat de ergonomie, managerul resurselor umane, Editura Bibliotehna.

10. Curs formare Leoni – Prezentarea locul de muncă/ secţie – departament, (2003)

11. Curs formare Leoni –Integrare KOSU si analia MUDA- Cele 8 tipuri de pierderi (2012)

12. Curs formare Leoni – DESIGN FOR ASSEMBLY ( DFA), Version H, (2008).

13. Date obținute din cadrul întreprinderii S.C. LEONI WIRING SYSTEMS S.R.L

Scîrloi Diana Maria 26/07/2017 22/23

Academia Magistra Vitae

VA MULTUMESC !

Diana Maria

SCÎRLOI

23/23

S-ar putea să vă placă și

- Fizica fenomenologică: Compendiu - Volumul 2De la EverandFizica fenomenologică: Compendiu - Volumul 2Evaluare: 5 din 5 stele5/5 (1)

- CV NecompletatDocument2 paginiCV NecompletatLoredana Hadarau100% (1)

- Managementul Serviciilor de Sanatate-Abordare Prin ProiecteDocument293 paginiManagementul Serviciilor de Sanatate-Abordare Prin ProiecteClaudia Stanciu100% (1)

- Modulul III Asamblari MecaniceDocument7 paginiModulul III Asamblari Mecaniceamosklein0% (1)

- PO Curatenie Si IgienizareDocument7 paginiPO Curatenie Si IgienizareSinziana MihaiÎncă nu există evaluări

- Tehnologii IndoireDocument19 paginiTehnologii IndoirexTr - SilenT100% (1)

- Management ProiectDocument306 paginiManagement ProiectElenaIstrateÎncă nu există evaluări

- Cercetari OperationaleDocument133 paginiCercetari OperationaleAndrei Turcu50% (2)

- SLMDocument84 paginiSLMPopa Nicolea MirelaÎncă nu există evaluări

- P. O. - Monitorizare Activ On LineDocument14 paginiP. O. - Monitorizare Activ On LineAdriana MacincaÎncă nu există evaluări

- Sociologia MunciiDocument146 paginiSociologia MunciiOzon Emilian-Bogdan100% (3)

- Cric Cu Parghii PDFDocument29 paginiCric Cu Parghii PDFMihai CalinÎncă nu există evaluări

- Cap 12 Materiale Ceramice TehniceDocument12 paginiCap 12 Materiale Ceramice TehniceBea MikloÎncă nu există evaluări

- Curs MATC 2013Document160 paginiCurs MATC 2013Mihai CristianÎncă nu există evaluări

- 2.4. Tăierea Cu ŞtanţeDocument98 pagini2.4. Tăierea Cu ŞtanţexTr - SilenTÎncă nu există evaluări

- M3.Asamblari Macanice-A X-A PDocument6 paginiM3.Asamblari Macanice-A X-A Pangela maria0% (1)

- Masurari Tehnice m1 X A Cu Laborator MecanicaDocument6 paginiMasurari Tehnice m1 X A Cu Laborator MecanicafstreteÎncă nu există evaluări

- Ergonomia Si Protectiia Muncii. Manual Didactic-IDDocument203 paginiErgonomia Si Protectiia Muncii. Manual Didactic-IDIoana UrsanÎncă nu există evaluări

- Clasa 10e - m1 - Masurari TehniceDocument6 paginiClasa 10e - m1 - Masurari TehniceMoka AndreeasÎncă nu există evaluări

- Proiect Omm - Ana Bejenaru - Extrector CaneluriDocument38 paginiProiect Omm - Ana Bejenaru - Extrector CaneluriGabriel MarinicăÎncă nu există evaluări

- Tehnologii de Ştanţare 2.1. GeneralităţiDocument7 paginiTehnologii de Ştanţare 2.1. GeneralităţixTr - SilenTÎncă nu există evaluări

- Curs de Psihologia MunciiDocument108 paginiCurs de Psihologia Munciiapi-3803904100% (12)

- Capitolul 5. Prezentarea Locului de Stagiu Și Obiectivele Studiului de CazDocument14 paginiCapitolul 5. Prezentarea Locului de Stagiu Și Obiectivele Studiului de CazxTr - SilenTÎncă nu există evaluări

- Modulul Iii Asamblari Mecanice 1Document7 paginiModulul Iii Asamblari Mecanice 1Daniel PopaÎncă nu există evaluări

- Planificare Calendaristica Clasa A X ADocument12 paginiPlanificare Calendaristica Clasa A X AAlexandru DuicăÎncă nu există evaluări

- Clasa A IX-aDocument3 paginiClasa A IX-aelena antonÎncă nu există evaluări

- SabaoaniDocument79 paginiSabaoaniOana Iosub100% (1)

- Rezumat Costoaea 19.06.2019 - 01Document75 paginiRezumat Costoaea 19.06.2019 - 01CameliaBack-StoianÎncă nu există evaluări

- M1 - Mas. Tehn - XprofDocument4 paginiM1 - Mas. Tehn - XprofLungu StelutaÎncă nu există evaluări

- p.2 Prelucrari MecaniceDocument12 paginip.2 Prelucrari Mecaniceboicoion762Încă nu există evaluări

- Circo (Stancu) PDFDocument48 paginiCirco (Stancu) PDFAcedecusutCbuÎncă nu există evaluări

- 6.1.1 Mărimi fizice și unități de măsură -Sisteme de mӑrimi -Sisteme de unitӑți de mӑsurӑ 6.1.2. Ecuații dimensionale 6Document9 pagini6.1.1 Mărimi fizice și unități de măsură -Sisteme de mӑrimi -Sisteme de unitӑți de mӑsurӑ 6.1.2. Ecuații dimensionale 6tun_floÎncă nu există evaluări

- Gestionarea Datelor Cu Caracter PersonalDocument13 paginiGestionarea Datelor Cu Caracter PersonalScoala Gimnaziala Nicolae Coculescu Scornicesti ScornicestiÎncă nu există evaluări

- Rezumat Teza de Doctorat Rusu OanaDocument42 paginiRezumat Teza de Doctorat Rusu OanaMardiniuc Andra-LuciaÎncă nu există evaluări

- Consemnarea Notelor Și Absenţelor În CatalogDocument8 paginiConsemnarea Notelor Și Absenţelor În CatalogCristescu LauraÎncă nu există evaluări

- Electric-M1-Practica A-9-ADocument7 paginiElectric-M1-Practica A-9-ACarmen Buturca-CioataÎncă nu există evaluări

- Procedura Organizarea Concursurilor de AngajareDocument17 paginiProcedura Organizarea Concursurilor de AngajarePetronela PetreaÎncă nu există evaluări

- FD Popescu D. ARACIS Tehnologii Neconvenționale 2020Document5 paginiFD Popescu D. ARACIS Tehnologii Neconvenționale 2020Simona PaunescuÎncă nu există evaluări

- Planificare-Modulul-I Tehnician AgroturismDocument6 paginiPlanificare-Modulul-I Tehnician Agroturism98 szuguszÎncă nu există evaluări

- Fisa Ev Risc Vizitator 1Document1 paginăFisa Ev Risc Vizitator 1Cornelia DumitrescuÎncă nu există evaluări

- Geronto IuliaDocument3 paginiGeronto IuliaRoxuÎncă nu există evaluări

- 10 SIMA Masurari TehniceDocument6 pagini10 SIMA Masurari TehnicevioprÎncă nu există evaluări

- Talmaceanu Marius DanielDocument13 paginiTalmaceanu Marius DanielVitalii RabeiÎncă nu există evaluări

- 10 SIMA Asamblari MecaniceDocument7 pagini10 SIMA Asamblari MecanicevioprÎncă nu există evaluări

- EFECTUAREA ASISTENȚELOR LA CLASĂDocument13 paginiEFECTUAREA ASISTENȚELOR LA CLASĂveronica filipÎncă nu există evaluări

- PatrDocument251 paginiPatrIonut IlieÎncă nu există evaluări

- 21.00 - Mecanica II - AR - MorariuGRDocument4 pagini21.00 - Mecanica II - AR - MorariuGRSerban CrisovanÎncă nu există evaluări

- Evaluare PersonalDocument14 paginiEvaluare PersonalVictoria CireasaÎncă nu există evaluări

- 3e9b78a8 586997 2Document75 pagini3e9b78a8 586997 2exergy 33Încă nu există evaluări

- Planificare Modul 1 Clasaa A11aDocument3 paginiPlanificare Modul 1 Clasaa A11aciolocaÎncă nu există evaluări

- F Disciplinei Management Industrial 2018Document5 paginiF Disciplinei Management Industrial 2018Georgiana GeoÎncă nu există evaluări

- Manual de Utilizare Mercury 332 1Document70 paginiManual de Utilizare Mercury 332 1Doaà SsalamÎncă nu există evaluări

- Bazededate oabordareVisualFoxpro PDFDocument261 paginiBazededate oabordareVisualFoxpro PDFmagda anastasieiÎncă nu există evaluări

- Bar Al Romanian ResumeDocument52 paginiBar Al Romanian ResumeBebe WeÎncă nu există evaluări

- BUPT TD Tulcan Liliana GeorgetaDocument198 paginiBUPT TD Tulcan Liliana Georgetarobertpopescu536Încă nu există evaluări

- M3.asamblari Macanice-A X-A PDocument6 paginiM3.asamblari Macanice-A X-A Pangela mariaÎncă nu există evaluări

- M2 AM X - LiceuDocument17 paginiM2 AM X - LiceuGloria CosoviciÎncă nu există evaluări

- 0 m1 Proc Tehn PT Conf Prod VestimentareDocument4 pagini0 m1 Proc Tehn PT Conf Prod VestimentareDUMITRITA POSTOLACHEÎncă nu există evaluări

- Masurari Tehnice m1 X A Cu Laborator MecanicaDocument6 paginiMasurari Tehnice m1 X A Cu Laborator MecanicaRazvan RobotinÎncă nu există evaluări

- Învoirea Personalului Didactic de La Activităţile DidacticeDocument6 paginiÎnvoirea Personalului Didactic de La Activităţile DidacticeCristescu LauraÎncă nu există evaluări

- Armencea GabrielDocument14 paginiArmencea Gabrielnichitisin ecaterinaÎncă nu există evaluări

- F.08.O.018 - Bazele Automatizării Proceselor Tehnologice - 2017 PDFDocument8 paginiF.08.O.018 - Bazele Automatizării Proceselor Tehnologice - 2017 PDFLaur AnaÎncă nu există evaluări

- Desfășurarea Activităților Didactice Prin Intermediul Tehnologiei Și Al InternetuluiDocument15 paginiDesfășurarea Activităților Didactice Prin Intermediul Tehnologiei Și Al InternetuluiCiupitu NicoletaÎncă nu există evaluări

- Cls XII M IDocument4 paginiCls XII M IPostolea MariaÎncă nu există evaluări

- 03cap2 SFCN 2strunguri CNC Partea2 - 22Document12 pagini03cap2 SFCN 2strunguri CNC Partea2 - 22xTr - SilenTÎncă nu există evaluări

- 08-09cap4 Roboti Industriali - Partea 1Document15 pagini08-09cap4 Roboti Industriali - Partea 1xTr - SilenTÎncă nu există evaluări

- 05cap2 SFCN Strung CNC TureleDocument11 pagini05cap2 SFCN Strung CNC TurelexTr - SilenTÎncă nu există evaluări

- 06-07cap3 SFCN Tipuri Freze CNCDocument19 pagini06-07cap3 SFCN Tipuri Freze CNCxTr - SilenTÎncă nu există evaluări

- Mpo2 7Document7 paginiMpo2 7xTr - SilenTÎncă nu există evaluări

- TCM2 - 2022-2023 - Andrei-Daniel DUMITRU - L12Document5 paginiTCM2 - 2022-2023 - Andrei-Daniel DUMITRU - L12xTr - SilenTÎncă nu există evaluări

- MPO II MP Curs 12 2022Document21 paginiMPO II MP Curs 12 2022xTr - SilenTÎncă nu există evaluări

- Indrumar BREVIAR Calcul Rapid Proiectare Organe de Masini - Cap1+2+3 - Din 11-10-2021Document42 paginiIndrumar BREVIAR Calcul Rapid Proiectare Organe de Masini - Cap1+2+3 - Din 11-10-2021xTr - SilenTÎncă nu există evaluări

- Prezentare Curs 2 TPDPR IDocument13 paginiPrezentare Curs 2 TPDPR IxTr - SilenTÎncă nu există evaluări

- Subiecte Evaluare FinalaDocument1 paginăSubiecte Evaluare FinalaxTr - SilenTÎncă nu există evaluări

- Subiecte Lucrare Verificare TPDPR2 - 2022-2023Document1 paginăSubiecte Lucrare Verificare TPDPR2 - 2022-2023xTr - SilenTÎncă nu există evaluări

- Studiu Privind Îmbunătăţirea Procesului Tehnologic de Fabricație A Unui Cablaj Electric de AutomobilDocument37 paginiStudiu Privind Îmbunătăţirea Procesului Tehnologic de Fabricație A Unui Cablaj Electric de AutomobilxTr - SilenTÎncă nu există evaluări

- Curs 6 Anul IDocument6 paginiCurs 6 Anul IxTr - SilenTÎncă nu există evaluări

- GRUPUL LEONI-PortofoliuDocument15 paginiGRUPUL LEONI-PortofoliuxTr - SilenTÎncă nu există evaluări

- Tehnologii AmbutisareDocument15 paginiTehnologii AmbutisarexTr - SilenTÎncă nu există evaluări

- Curs 2 Anul IDocument5 paginiCurs 2 Anul IxTr - SilenTÎncă nu există evaluări

- Studiu Privind Managementul Procesului de Asamblare Al Produsului Cablaj Auto de MotorDocument25 paginiStudiu Privind Managementul Procesului de Asamblare Al Produsului Cablaj Auto de MotorxTr - SilenTÎncă nu există evaluări

- Curs Nr. 3: Turnarea În Lingouri A Oţelurilor (Fig.2.10)Document6 paginiCurs Nr. 3: Turnarea În Lingouri A Oţelurilor (Fig.2.10)xTr - SilenTÎncă nu există evaluări

- Curs 1 Anul IDocument6 paginiCurs 1 Anul IxTr - SilenTÎncă nu există evaluări

- Curs 4 Anul IDocument5 paginiCurs 4 Anul IxTr - SilenTÎncă nu există evaluări

- Curs 5 Anul IDocument6 paginiCurs 5 Anul IxTr - SilenTÎncă nu există evaluări

- Voica Claudiu - TCM - 2017Document28 paginiVoica Claudiu - TCM - 2017xTr - SilenTÎncă nu există evaluări

- CURS CCO Interpretare ChestionarDocument168 paginiCURS CCO Interpretare ChestionarPostolache DenisaÎncă nu există evaluări