Documente Academic

Documente Profesional

Documente Cultură

Untitled

Untitled

Încărcat de

Cornelia Berloiu0 evaluări0% au considerat acest document util (0 voturi)

10 vizualizări22 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

PDF sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

10 vizualizări22 paginiUntitled

Untitled

Încărcat de

Cornelia BerloiuDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF sau citiți online pe Scribd

Sunteți pe pagina 1din 22

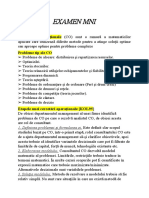

1. PRELUCRARI PRIN EROZIUNE

Prelucrarile prin eroziune reprezinta ansamblul de tehnologii neconventionale

atunci cand utilizarea celor clasice este neeficienta sau realmente imposibila.

Prelucrarea prin eroziune este o metodé tehnologicd de finalitate, bazaté pe

distrugerea integritatii si prelevarea materialului excedentar (a adaosului de

prelucrare) de pe suprafata unui semifabricat prin actiunea dinamicé a unor agenti

erozivi sub forma de fluxuri de particule solide, lichide, gazoase, de plasma sau de

radiatie electromagnetica.

1.1, Prelucrarea prin eroziune electricd

Principiul prelucrarii

Prelucrarea prin eroziune electric’ este un procedeu de indepartare a adaosului

de prelucrare prin actiunea repetat’ a descarcarilor electrice in impuls, intr-un mediu

lichid dielectric (izolator), in spatiul limitat dintre un electrod conectat la un pol si

obiectul prelucrdrii conectat la celélalt pol al unui generator de impulsuri de tensiune.

oe

pe ies ater

®

Inertia roa

i)

{J

Suprafata L— Semitarieat

preluerath (6P)

Descarcarile electrice (ZE) se amorseaza succesiv gi se localizeaza selectiv in

diferite zone ale interstitiului in functie de realizarea local a conditiilor disruptive, n

raport cu distanta dintre cele dou corpuri metalice si cu proprietatile dielectrice ale

mediului,

Fiecare dintre aceste impulsuri, actionand in mod discontinuu, constituie un

proces elementar de eroziune desfsurat intr-un spatiu restrans format din coloana

descarc&rii inconjurat8 de lichidul de lucru.

crater deur a)

sa Pata cao

| cana ur iizt

Desetcare

lecaich Spatia de aera

dementar

Pa anosios

cater de ree (tg)

Eroziunea electrica face parte din categoria procedeelor tehnologice de

prelucrare neconventionale destinate doar materialelor electro-conducatoare.

Prelucrarea prin eroziune electric’ se bazeazi pe efectul eroziv al unor

descarcari electrice sub forma de impulsuri, descarcari amorsate intre electrodul scula

si semifabricat, izolati de un lichid dielectric gi in conditiile existentei unui echipament

care s8 permitd desfasurarea in timp a prelucrari

in cadrul acestei prelucrari, descarcarea electricd are loc intr-un timp extrem

de scurt, de 10°...10” s, distanta dintre cei doi electrozi variind in limitele 2 ... 2000

um. Fiecare dintre aceste descarcéri se constituie intr-un proces elementar si separat.

Fenomenul cel mai important care std la baza fenomenului de descrcare a

energiei electrice in spatiul dintre electrozi este cel de amorsare a canalului de

descdrcare, Descarcarea electrica intr-un mediu dielectric (electro-izolant) cum este

cel dintre electrozi, se poate produce doar in momentul in care acest mediu devine

pe o cale oarecare electro-conducator.

Fenomene in spatiul de lucru elementar:

a. Formarea canalului ionizat

La un moment dat, forta electrostaticd (dezvoltata de campul electrostatic)

aplicata particulelor elementare depageste forta cu care acestea sunt tinute in

reteaua molecular’, eliberdndu-le. Rezult8 astfel o circulatie de particule.

Dieleatric

+ Semifabricat

lonii liberi gi electronii din interstitiul de lucru sunt accelerati, capata o vitezd

de deplasare mare, orientandu-se spre anod si catod in functie de polaritate. in urma

acestei deplasari se formeaz& un canal ionizat cu caracteristici conducdtoare bune.

Dielecwe trod

Cp elec

F ©

ees

* Mirocna de gat

i Tonia

+ Senifabricat

b. Formarea coloanei de plasma

lonii si particulele elementare parcurg canalul ionizat forménd o coloand de

plasmé, care atinge temperaturi de 50000...80000°, datorita energiei si ciocnirilor tot

mai numeroase. Temperatura ridicat din canalul de descéircare provoac’ topirea

locala instantanee a stratului de pe suprafata celor doi electrozi.

Fare saan de pled

Clean de pag

crarde 4

seat apt —

©. Deformarea coloanei de plasma

Topirea gi vaporizarea unor volume mici din materialul ambilor electrozi

provoaca cresterea dimensiunii (deformarea) coloanei de plasma si a canalului de gaz.

d. Stingerea descdrcérii electrice si expulzarea materialului

Datorit8 gradientului mare de temperatur’ gi a timpului foarte scurt de

desfasurare a procesului eroziv, se formeaza o mare cantitate de gaze sub presiune

intr-un spatiu ingust, determindnd o situatie asemanatoare exploziei. Se creeaz un

salt brusc de presiune care, la randul sau, determina formarea unei unde de soc

hidromecanice,

Aceasté unda de soc hidromecanicd, impreuna cu cea produsé de explozia

stratului de vapori supraincéiziti antreneaza in migcare produsele solide si gazoase

rezultate in urma procesului de eroziune.

Prelucrarile prin eroziune electrica se diferentiaz&, din punctul de vedere al

principiilor de lucru, prin natura electrodului sculd cu care se efectueaza prelucrare

cu electrod masiv si cu fir, rezultdnd astfel si cele dou grupe de utilaje prelucratoare

prin intermediul acestui procedeu.

PRELUCRAREA ~ CU ELECTROD MASIV

Principiile de lucru ce stau la baza prelucrarii prin eroziune electric permit

generarea unor suprafete oricat de complicate, in materiale de orice duritate

Prelucrarea este relativ simpla, deoarece se realizeaz cu o masina unealtd a

c&rei cinematic trebuie s& asigure doar o miscare dupa o singura directie, cea de

avans, egal’ ca marime cu viteza de erodare a materialului. Forma parti active a

electrodului sculd se regseste astfel in forma suprafetei prelucrate.

Majoritatea masinilor ce prelucreaza cu electrod masiv au posibilitatea

executérii mai multor migcari ale Es. S-au dezvoltat procedee care permit migcarea /

rotirea a cel putin unuia dintre cei doi electrozi (Es, Ep) sau deplasarea electrodului

scul dupé traiectorii complexe. Pot fi executate migcéri singulare sau combinate pe

oricare dintre axele unui sistem de coordonate, pentru obtinerea cavitatilor cu profil

complex, de exemplu matrite destinate prelucrarii prin deformare sau injectarii

maselor plastice.

Circulatia lichidului de lucru:

C splarea interstitiului prin refulare (a sic), care asigurd stabilitatea procesului

electroeroziv, diminueaza precizia prelucrarii (conicitate de circa 0,02/10 mm)

si nu trebuie utilizatd la treceri de finisare;

C2 splarea interstitiului prin aspiratie (b si d), desi asigurd o precizie mai bund

(conicitate de circa 0,01/10 mm), diminueaza stabilitatea procesului prin

retinerea bulelor de degeu gazos si trebuie utilizata in special la treceri de

finisare.

1 dimensiunile orificiilor practicate in electrodul sculd pentru circulatia

dielectricului sunt de @ 1...3 mm, iar lungimea lor trebuie s8 fie in final, dupa

uzarea electrodului de minimum 4....5 mm;

C_amplasarea orificilor se face la distante de 20...40 mm, asigurand cel putin un

orificiu de spalare la 0 portiune de @ 80 mm a suprafetei active a electrodului

scula,

PRELUCRAREA CU ELECTROD FILIFORM

0 Acest procedeu se utilizeaz pentru generarea unor contururi complexe, in

piese de grosime relativ mica

aig

rul

ipa de aa

as)

Pot realiza precizii de + 0,002 mm si chiar mai bune, in conditille unei rugozitati

a suprafetei de Ra = 0,18 um la prelucrarea carburilor metalice si de Ra < 0,1 um la

prelucrarea otelurilor.

Electrodul scula este un fir de sérma calibrat, cu diametrul de 0,025..0,33 mm,

din cupru (simplu sau placat cu zinc), molibden, alam& si aligje ale acesteia, intins

intre doud role si cu o lungime cat mai mare (7.000...12.000 m ~ max. 25 kg). Acesta

se deruleaz& continu, cu o vitez constant necesara pentru compensarea uzuri.

2. Prelucrarea prin eroziune electrochimic’

Principiul prelucr&rii

Prelucrarea dimensional& prin eroziune electrochimic’ are la baz8 procesul de

dizolvare anodic (electroliza).

Obiectul prelucréirii (piesa) este legat la anodul (+) unei surse de curent

continuu, iar obiectul de transfer la catodul (-) aceleiasi surse. intre cei doi electrozi

se introduce un electrolit, care, in prezenta cémpului electric, genereaza o serie de

procese fizice si chimice, dintre care o parte duc la erodarea progresiva a obiectului

prelucréiri

O tensiune scazuta de 7...25 V este in general aplicata intre cei doi electrozi

mentinuti la un mic interstitiu unul fat’ de celéilalt (0,025....0,50 mm). Electrolitul (de

regul 0 solutie de NaCl sau NaNOs) este fortat s& curga printre cei doi electrozi cu

vitezi mare (30...60 m/s) pentru a elimina produsele reziduale din zona de lucru

Ca urmare a actiunii agentului eroziv, de pe suprafata obiectului prelucr&rii se

detaseaz8 particule sub forma de ioni ai metalului de prelucrat, care rman in mediul

de lucru sub forma de hidroxizi.

Actiunea agentului eroziv este dirijata doar spre obiectul prelucrarii (piesd),

asigurandu-se astfel realizarea procesului de eroziune fra ca scula s& se uzeze, cea

ce constituie un avantaj al prelucr&ri

Erodarea electrochimica a suprafetei semifabricatului se realizeazé doar acolo

unde sunt indeplinite conditille optime, adic’ acolo unde interstitiul dintre electrozi

este minim.

‘

Wd

Avantajele prelucrarii

Obiectele supuse prelucrarii nu sunt influentate termic sau mecanic

Pot fi prelucrate obiecte nerigide (flexibile, cu pereti subtiri), neexistand

contact fizic intre sculd si semifabricat

Scula nu se uzeaz’

Se pot prelucra suprafete cu forme complexe

Prelucrarea este mai rapid& comparativ cu agchierea clasic’

Dezavantajele prelucr&rii:

Este mai scumpa decat agchierea conventional

Suprafetele ocupate de utilaje sunt mai mari

Electrolitii sunt poluanti si pot distruge utilajele de lucru

Consum energetic mare

Pot fi prelucrate doar materiale bune conducatoare de electricitate

Pasivarea este fenomenul care provoaca o franare a procesului de dizolvare anodicé.

Pentru asigurarea continuitatii eroziunii trebuie luate masuri de activare permanenta

10

a suprafetelor utile ale electrozilor.

Depasivarea se poate realiza natural sau fortat pe cale chimic’, hidrodinamic’,

mecanicd cu corp solid sau electric’, dup’ cum urmeaza :

depasivarea naturala este realizata prin degajarile de gaze si prin dizolvare;

depasivarea chimic’ const in introducerea in mediul de lucru a unor agenti

chimi

i cu rol de indep&rtare a stratului pasiv;

depasivarea hidrodinamicd se realizeaza prin circularea fortata a electrolitului

in interstitiul de lucru;

depasivarea mecanica este asigurat printr-o actiune mecanic& a unui corp

solid care freacd suprafetele electrozilor;

depasivarea electricd se realizeaza prin schimbarea periodicd a polaritatii

electrozilor.

Utilaje gi echipamente tehnologice pentru prelucrarea electrochimic’3

Principiul prelucrarii

Electrolyte feed { et

Toot

"

La acest tip de prelucrare, scula si piesa nu intra in contact, intre ele

ramanand in permanenta un spatiu de lucru prin care circula electrolitul.

Masinile de prelucrat prin eroziune electrochimicd se pot clasifica, la fel ca gi

procedeele de prelucrare:

* dup modul in care se realizeazé depasivarea;

* dup modul de generare a suprafetei;

* dupa operatia realizata

a. Masini de prelucrat electrochimic cu depasivare hidrodinamic&

cast)

Magina dispune de o camer de lucru inchisa, care impiedica rspandirea

electrolitului pompat la o presiune ridicata (circa 20 bar).

12

Camera de lucru dispune de un ventilator, al c&rui debit trebuie astfel

dimensionat incat s& nu permit& cresterea concentratiei de hidrogen peste 2%.

Sistemul de curdtire a electrolitului trebuie s asigure o concentratie volumic’

in hidroxid mai mic’ de 5%.

Filtrul F va fi astfel dimensionat incat s& retina toate particulele cu dimensiuni

apropiate de dimensiunea interstitiului de lucru (25...75 im)

Capacitatea rezervorului pentru electrolit se alege astfel incat si asigure de

5...10 ori debitul pompel P.

Sistemul de termostatare a electrolitului trebuie s8 asigure mentinerea

acestuia in limitele temperaturii de lucru optime, cu o precizie de * 19C. Temperatura

optima a electrolitului este cuprinsé intre 20..60°C, functie de natura acestuia.

Caracteristicile de baz ale sistemelor de avans sunt urmatoarele:

* viteze mici de avans : 0...15 mm/min;

+ inertie redusé;

* posibilitatea realizirii unor forte mari de avans, proportionale cu presiunea

electrolitului si suprafata de prelucrare.

b. Prelucrarea electrochimica cu depasivare naturala

Procedeul se numeste cu “depasivare natural” deoarece nu foloseste nici un

mijloc de inl&turare a peliculei pasive.

Procedeul nu se aplic’ pentru inlaturarea adaosurilor de prelucrare sau

tehnologice, ci numai pentru o egalizare a microneregularitatilor de la suprafata

pieselor finite.

Procedeul mai este cunoscut si sub denumirea de Justruire electrochimicé.

Schema de principiu a lustruirii electrochimice:

1 - electrod; 2 - obiectul de lustruit; 3 - electrolit

+ Dizolvarea metalului va incepe in regiunea varfurilor asperitatilor, datorita

concentratiei de cmp electric in aceast& zoné.

+ Electrozii se confectioneaza din materiale electroconducatoare (cupru

electrolitic, grafit) si se amplaseaza la o distant& de 40...100 mm de piesa de

prelucrat.

+ Sursele de energie sunt generatoare de curent continuu cu U = 6...12 V sil =

5...25 A/dm”, pentru electroliti reci si 40...280 A/dm”, pentru electroliti calzi.

c. Masini de prelucrat electrochimic cu depasivare mecanicd (abraziva)

Procedeul de prelucrare electrochimica abrazivé se bazeaz’ pe desfgurarea

simultana a unei prelucrri electrochimice cu depasivizarea mecanica fortat prin

intermediul unei scule abrazive

7 ~ electrod-scul8 cu granule abrazive;

2- piesa;

3- electrolit;

4 ~ pelicula anodi

J, Il migc&rile electrodului-scula.

4, EROZIUNEA ABRAZIVA

4

Eroziunea abraziva este o metoda tehnologica de prelucrare dimensionala

care const in agchierea - zgarierea - deformarea plastic’ a suprafetei piesei de

c&tre granulele abrazive amplasate intr-un suport solid, lichid, gazos sau magnetic.

Procedeul se bazeaza pe distrugerea integritatii si prelevarea adaosului de

prelucrare de pe suprafata unei piese prin actiunea dinamic& a agentilor erozivi,

materializati sub forma unor particule solide (granule abrazive).

Work

Utilizarea particulelor abrazive drept scule agchietoare are ca principale obiective

obtinerea unor suprafete:

+ deo calitate deosebitd,

+ cu o inalt precizie dimensionala, de forma si pozitie.

Atingerea acestor scopuri presupune ca adaosul de prelucrare s& aib valori

foarte mici, uneori submicronice.

Eroziunea abraziv se poate realiza

> cu granule fixate intr-un corp solid:

+ rectificare

+ honuire

> cu granule semilibere, inglobate intr-un c&mp magnetic sau intr-un mediu

lichid vascos (finisarea magneto - abraziva, lepuirea, prelucrarea dimensional

ultrasonica etc);

cu granule libere, puse in migcare de un lichid cu vascozitate mic sau de un

gaz (debitarea cu jet abraziv).

Granula abraziva are o forma neregulat’, cu muchii ascutite gi cu varfuri rotunjite,

avand o raza de bontire 2 Existenta acestei raze este benefic’, deoarece ea asigura

15

rezistenta corespunzatoare a grauntelui. in timpul prelucrarii, varful se toceste, raza

de bontire devine tot mai mare, granula abraziva pierzandu-si proprietatile

agchietoare.

EROZIUNEA CU FLUIDE $1 SUSPENSII ABRAZIVE

Eroziunea cu fluide si suspensii abrazive are ca principala aplicabilitate

superfinisarea suprafetelor pieselor, nefiind ins& excluse operatiile de debitare,

degrosare sau finisare, la care rugozitatea obtinutd are valori mai mari.

Comparativ cu alte procedee de prelucrare, eroziunea abrazivai asiguré cea mai

buna calitate a suprafetelor, rugozitatile rezultate fiind de ordinul Ra = 0,32..0,0002

um.

Metodele de prelucrare prin eroziune cu fluide si suspensii abrazive se clasific’ in

functie de mai multe criterii

dupa tipul de energie folosita pentru activarea eroziunii

™ energia cineticd a fluidelor aflate in migcare (a);

®@ energia ultrasonicé (b);

™ energia unui cémp magnetic sau electromagnetic (c)

ft

1D dupé gradul de mobilitate al granulelor abrazive:

™ granule cu grad ri

icat de mobilitate, antrenate de jeturi de fluid (a);

™ granule mobile, aflate in suspensie in diferite lichide (b);

granule cu un grad sc&zut de mobilitate, situate in campuri magnetice (c).

© dupa modul de generare a suprafetelor:

+ prin copiere

16

+ prin generare cinematic&

© dupa genul operatiei:

+ lepuire;

+ prelucrare dimensionalé ultrasonic’;

+ debavurare ultrasonic’;

+ finisare magneto - abraziva;

+ debitare cu jet abraziv;

+ prelucrare prin emisie elastic etc.

Proprietatile materialelor abrazive: duritate; tenacitate; capacitate abraziva;

granulatie.

Duritatea abrazivilor: Se defineste ca fiind capacitatea unui material de a

opune rezistenté la 0 actiune mecanica menit& s&-I distruga. Un material este

considerat cu atat mai dur cu cat rezistenta opusé distrugeril sale este mai mare.

Tenacitatea abrazivilor: Este proprietatea care caracterizeaza friabilitatea

materialelor abrazive, adic’ acea insusire a granulelor de a se sfarama sub actiunea

unor sarcit

aplicate prin soc. Tenacitatea este exprimaté in procente gi scoate in

evidenta cantitatea de material abraziv care a rezistat operatiei de sféramare,

Granulatia abrazivilor: Granulele abrazive se definesc ca fiind acele particule ale

cSror marimi maxime nu depagesc 5 mm gi care au raportul dintre dimensiunea

maxima gi cea minima mai mic decat 3. Granulatia abrazivilor reprezinta acea

proprietate care are rolul de a exprima cantitativ dimensiunile particulelor,

5. PRELUCRAREA PRIN EROZIUNE CU JET ABRAZIV

Principiul prelucrdrii cu jet abraziv

Prelucrarea cu jet hidroabraziv se bazeaza pe

* cresterea presiunii apei la valori foarte mari (300 - 600 MPa),

* directionarea ei printr-un orificiu practicat intr-un material extrem de dur,

* formarea unui jet coerent de apa de viteza foarte mare (1000 m/s),

= _amestecarea cu particule abrazive si proiectarea catre suprafata care urmeazé

a fi prelucrats.

V7

Din punct de vedere hidrodinamic, curgerea jetului de fluid este caracterizata prin

urmatoarele elemente

+ regimul de curgere este turbulent;

+ lichidul este compresibil la presiunile de lucru;

+ curgerea este nestationara.

Procedeul nu este de fapt o "taiere", ci o agchiere, asemanatoare debitérii cu

ferastraul,

Formarea gi proprietatile jetului de fluid

Prelucrarea presupune introducerea in fluidul de lucru a granulelor abrazive,

Abrazivii sunt inglobati in jetul de apa impreuna cu aerul (principiul tubului

Venturi), formand o suspensie, cu nenumarate particule cu pozitii aleatoare si muchii

aschietoare dispuse intamplator in momentul contactului cu piesa.

Aer

‘comprimat

camers

(aersabeazi)

Rezervor

beanie

—_

Tab de aimee

Jet de tsiere

6. ECHIPAMENTE DE PRELUCRARE PRIN EROZIUNE CU JET ABRAZIV

a. Prelucrarea cu jet criogenic

eu Fazal

‘mat prericire | gi ape,

1 Fazal

Sormarea particullor

de ghiaga

pine ora

19

‘Apa sub presiune este supraracitd printr-o spirala aflatd intr-un recipient cu

propilen glycol (To = -10°C). in tubul de amestec, in locul abrazivului este injectat azot

lichid. Acesta, in contact cu apa supraracit3, formeaza cristale de gheat& cu diametrul

cuprins intre 45 si 90 de microni.

Folosirea particulelor de gheat are ca rezultat economia de abraziv,

reducerea deseurilor periculoase si greu asimilate de mediu (nimolul rezultat in urma

prelucrarilor cu jet abraziv), economia de api, prin refolosirea celei utilizate la

prelucrare (reducere a consumului de apa cu peste 90%).

Procedeul de tdiere cu jet de gheat prezint& avantaje in domeniul securitatii

muncii, fiind eliminate particulele de abraziv ce sunt degajate in atmosfer8 in timpul

prelucrarii, suprimand astfel pericolul inhalérii acestora,

De asemenea, se elimina riscul de patrundere a particulelor de abraziv in

materialul semifabricatului sub forma de incluziuni cu efecte nocive in structura

pieselor rezultate.

b. Prelucrarea cu jet de apa

Se bazeaz pe lansarea unui jet directionat cu presiune si vitez& foarte mare spre

materialul de prelucrat (p > 300 MPa; v ~ 900 m/s).

Coerenta jetului se obtine prin directionarea acestuia printr-un inel (duza) din

material extrem de dur (diamant, safir etc), prevazut cu un orificiu cu un diametru de

0,03 - 0,3 mm. in continuare, jetul de apa este dirijat prin tubul de focalizare spre

zona de prelucrare. Distanta optima fata de piesa prelucratd este in general 1- 2

mm.

c. Prelucrarea cu jet de apa si aditiv

Folosirea aditivilor polimerici poate prelungi mentinerea coerentei jetului de apa

de 2 - 3 ori, in functie de concentratia si de tipul aditivului.

Folosirea aditivilor prezint& si avantajul reducerii uz&rii camerei de mixare, @

tubului de focalizare, a duzei de iesire.

Precautiile de folosire a aditivilor in medii industriale sunt respiratorii, de ingerare

sau atingere, cu respectarea normelor de securitate in folosirea acestora.

d. Prelucrarea cu jet de apa si abraziv

Jetul de apa (1), aflat la 0 presiune de peste 350 MPa, trece printr-o duzé (2)

20

(diamant, rubin, safir) ajungand la viteza de peste 1000 m/s.

Jetul de apa intr apoi camera de mixare (3) gi in tubul de focalizare (4). In camera

de mixare, jetul de apa coerent preia abrazivul pe baza efectului Venturi, Jetul

abraziv (6) este propulsat apoi asupra semifabricatului (7)

7. PRELUCRAREA PRIN EROZIUNE MAGNETO-ABRAZIVA

Principiul prelucr&rit

Prelucrarea suprafetelor prin eroziune magneto ~ abraziva se realizeaz cu

ajutorul unor medii de lucru cu proprietati concomitent magnetice si abrazive, liantul

granulelor constituindu-I c&mpul magnetic. Mediile de lucru utilizate sunt pulberile

magneto - abrazive, in diferite compozitii si concentratli, care formeazi asa -

numitele "perii magneto - abrazive "sau "scule magneto - abrazive"

Prelucrarea magneto-abraziva presupune in primul rand, contactul cu

suprafata semifabricatului al unei granule abrazive, Pentru a ramane in contact cu

suprafata de prelucrat, inclusiv in conditile existentei unei miscari realizate de ctre

granuld si/sau semifabricat, sunt necesare, pe de o parte, existenta unui cmp

magnetic suficient de puternic, iar pe de alta parte, granula trebuie s8 dispuna de

proprietati feromagnetice.

Existenta unor deplaséri relative intre “firele periei abrazive si suprafata

semifabricatului va determina un proces de microaschiere, in cazul in care muchille

21

granulei in contact cu semifabricatul sunt suficient de ascutite sau un proces de

microdeformare superficial’, dac8 muchille sunt mai putin ascutite.

Caracteristici generale ale eroziunii magneto - abrazive

Eroziunea magneto - abraziva face parte din categoria metodelor tehnologice

de prelucrare dimensionala situaté la granita dintre procedeele conventionale si cele

neconventionale. Caracterul conventional al prelucr&rii este dat de modalitatea prin

care se indeparteaz adaosul de prelucrare (aschiere cu granule abrazive), iar cel

neconventional deriva din tipul de energie (magneticd) introdusa in zona de lucru.

Avantajele prelucrarii pieselor prin eroziune magneto - abrazivé:

* este prezent fenomenul de “autoascutire” permanenta a ‘periei magneto -

abrazive", prin faptul c& muchiile uzate ale granulelor se reorienteaz’ continu;

* nu apare fenomenul de ‘imbacsire’, caracteristic corpurilor abrazive (pietre de

rectificat, de polizor etc);

© duritatea 'periei magneto - abrazive" poate fi ugor reglaté, intre anumite limite,

‘in functie de natura materialului obiectului de prelucrat;

«se pot prelucra cu usurint alezaje cu diametre foarte mici, prin utilizarea unor

pulberi magneto - abrazive cu o granulatie find;

© datorita fortelor care apar in timpul prelucrari, tensiunile remanente au valori

reduse.

Dezavantajele prelucrarii pieselor prin eroziune magneto - abraziva

inurma prelucrarii rezult8 un cémp magnetic remanent;

1 obtinerea unor pulberi cu caracteristici concomitent abrazive si magnetice

presupune o tehnologie complexa;

CO procedeul nu poate fi aplicat unor piese cu dimensiuni prea mari datorita

complexitatii utilajelor necesare.

Materiale utilizate ca medii de lucru

Materialele recomandate pentru constituirea mediilor de lucru se impart in mai

multe categorii:

+ granulele feromagnetice :sunt obtinute din materiale cu proprietati

concomitent abrazive si magnetice. Cele mai des utilizate materiale de acest tip

sunt feroborul, ferowolframul si fonta dura.

22

granulele compozite : sunt alcatuite dintr-o matrice cu proprietati

feromagnetice care inglobeaza mai multe particule abrazive.

suspensii abrazive: sunt lichide la care granulele sunt imersate intr-un ferofluid.

Utilizarea ferofluidelor este recomandata la finisarea suprafetelor interioare de

mici dimensiuni sau a celor greu accesibile, datorita proprietatii acestor lichide

de a uda toate suprafetele si de a fi pozitionate si mentinute exact cand si

unde este necesar, prin crearea, din exterior, a unui cmp magnetic.

S-ar putea să vă placă și

- Mersul Trenurilor Zarnesti Brasov, Regiotrans 11 Decembrie 2022, Plecari, SosiriDocument1 paginăMersul Trenurilor Zarnesti Brasov, Regiotrans 11 Decembrie 2022, Plecari, SosiriCornelia BerloiuÎncă nu există evaluări

- FCDocument3 paginiFCCornelia BerloiuÎncă nu există evaluări

- OpDocument17 paginiOpCornelia BerloiuÎncă nu există evaluări

- FCDocument4 paginiFCCornelia BerloiuÎncă nu există evaluări

- UntitledDocument17 paginiUntitledCornelia BerloiuÎncă nu există evaluări

- Examen Mni 5-9Document15 paginiExamen Mni 5-9Cornelia BerloiuÎncă nu există evaluări

- Contabilitate ExamenDocument25 paginiContabilitate ExamenCornelia BerloiuÎncă nu există evaluări