Documente Academic

Documente Profesional

Documente Cultură

TIM CURS CAPITOLUL 4-Prof Univ Opran C

Încărcat de

Iorga AlexandruTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

TIM CURS CAPITOLUL 4-Prof Univ Opran C

Încărcat de

Iorga AlexandruDrepturi de autor:

Formate disponibile

TEHNOLIGII INJECŢIE ÎN MATRIŢE 1

Capitolul 4. Tehnologii de injecţie în matriţă

ELEMENTE DE BAZĂ PRIVIND CARACTERIZAREA

TEHNOLOGIEI DE INJECŢIE ÎN MATRIŢĂ A MATERIALELOR

POLIMERICE

Prelucrarea prin injecţie in matriţă a produselor din materiale polimerice,

reprezintă procedeul de prelucrare prin care un material macromolecular, adus in

stare termo-vâscoelastică sub acţiunea căldurii, este injectat sub presiune ridicată în

cavitatea unei matriţe (cuibul matriţei), unde are loc răcirea şi solidificarea lui.

Odată cu încetarea forţei de presare, materialul răcit păstrează forma cavităţii

interioare a matriţei în care a fost injectat şi din care, după un anumit timp, produsul

final este îndepărtat.

Procesul de realizare a unei piese din material polimeric

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 2

Capitolul 4. Tehnologii de injecţie în matriţă

Analiza tehnico-economică de obţinere a produselor din materiale polimerice

injectate in matriţă

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 3

Capitolul 4. Tehnologii de injecţie în matriţă

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 4

Capitolul 4. Tehnologii de injecţie în matriţă

În condiţii industriale, procesul se repetă în cadrul unui ciclu de injectare, care

începe în poziţia închisă a matriţei.

Ciclul de injectare al materialului sub forma unei topituri vâscoase şi relativ

omogene cuprinde următoarele faze:

a) începerea injectării prin înaintarea pistonului şi compactizarea materialului,

cavitatea matriţei fiind încă neumplută;

b) creşterea presiunii şi umplerea cavităţii matriţei;

c) creşterea în continuare a presiunii până la atingerea valorii maxime a acesteia;

d) exercitarea presiunii ulterioare care face ca materialul plastifiat din cavitatea

matriţei să rămână sub presiune în timpul procesului de solidificare;

e) începerea solidificării materialului şi scăderea presiunii odată cu sigilarea

canalelor de umplere a matriţei;

f) răcirea şi solidificarea piesei injectate:

g) deschiderea matriţei, eliminarea din matriţă a piesei injectate şi alimentarea cu

material (granule sau pulbere) cu comprimarea (compactizarea) lui în zona

cilindrului maşini de injecţie.

În timpul procesului se dezvoltă o serie de forţe care exercită presiuni importante

asupra materialului. Dintre acestea, cinci sunt hotărâtoare determinând nivelul

calităţii produsului finit: presiunea exterioară, presiunea interioară, presiunea

ulterioară, presiunea de sigilare, presiunea interioară remanentă.

1) presiunea exterioară, reprezentând presiunea exercitată asupra materialului

termoplastifiat în cilindrul de injectare al maşinii;

2) presiunea interioară, respectiv presiunea din cavitatea matriţei închise (presiunea

interioară este mai mică decât cea exterioară datorită pierderilor de presiune care

apar la trecerea materialului prin secţiuni înguste cum sunt: duza, reţeaua de injecţie,

pereţii interiori din cuibul matriţei, etc.); valori medii experimentale: ABS-

polistiren-Copolimer-acrilonitril-butadien-stiren-250-350 barr, PC-policarbonat-

300-500 barr, PA-poliamide-250-700 barr, poliester-PBT-polibutilentereftalat-250-

700 barr; valorile maxime sunt la materiale termoplastice semi-cristaline cu

caracteristici bune de curgere şi pentru prevenirea bavurilor.

3) presiunea ulterioară, respectiv presiunea exercitată de pistonul de injectare asupra

materialului injectat în cavitatea matriţei (această presiune compensează contracţia

rezultată în urma răcirii materialului);

4) presiunea de sigilare definită prin presiunea exercitată asupra materialului din

cavitatea matriţei în momentul solidificării materialului piesei din starea

vâscoelastică în stare solidă (acestei presiuni îi corespunde punctul de sigilare);

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 5

Capitolul 4. Tehnologii de injecţie în matriţă

5) presiune interioară remanentă, respectiv presiunea care acţionează asupra piesei

injectate în momentul începerii deschiderii matriţei (după sigilare, materialul se

contractă datorită răcirii şi presiunea scade fără a atinge însă valoarea zero).

Conform etapelor componente ciclului de injectare, la început presiunea interioară

creşte brusc, apoi după încetarea presiunii ulterioare, respectiv după sigilare, scade

treptat la valoarea presiunii remanente. Diferenţa de presiune între presiunea

exterioară de injectare şi presiunea interioară din cavitatea matriţei depinde de

proprietăţile materialului plastic, de temperatura de injectare, de parametrii reţelei de

injectare (dimensiunile duzei de injectare, canalelor de injectare şi a cavităţii piesei

de injectat). Astfel, la temperaturi ridicate, vâscozitatea topiturii este mai mică,

căderea de presiune va fi mai mică, presiunea interioară creşte, scăzând presiunea de

injectare necesară asigurării aceleaşi presiuni interioare. Presiunea interioară dă

naştere la o forţă care tinde să deschidă matriţa în timpul injectării. Ca urmare, forţa

de închidere a maşinii de injectat trebuie să fie mai mare decât forţa interioară,

definită prin produsul dintre presiunea interioară şi suprafaţa cavităţii matriţei în

planul de separaţie. Cu cât vâscozitatea topiturii este mai mică, cu atât diferenţa

dintre forţa de închidere şi forţa interioară trebuie să fie mai mare.

În cazul injectării cu duza punctiformă, secţiunea mică prin care materialul plastic

pătrunde în cavitatea matriţei, provoacă o supraîncălzire a acestuia cu scăderea

presiunii interioare. Ca urmare, matriţa se sigilează mai repede decât în cazul

sistemelor de injectare cu duză normală. Presiunea interioară mai mică nu poate

compensa contracţia piesei provocată de răcirea acesteia având în vedere încălzirea

la o temperatură mai mare a materialului datorită trecerii prin secţiunea redusă a

duzei punctiforme. Ca urmare, contracţia piesei este mare, lucru de care trebuie să se

ţină seama la proiectarea matriţei pentru a nu se obţine deformări nedorite ale

produsului.

Datorită contracţiei în timpul răcirii, pe suprafaţa piesei pot apărea retasuri. Pentru

compensarea acestora, prin acţiunea presiunii ulterioare matriţa se mai alimentează

cu material plastifiat. Până la terminarea sigilării matriţei, pe durata presiunii

ulterioare, presiunea exterioară de injectare trebuie să aibă valoarea maximă. La

injectarea pieselor cu pereţi groşi, datorită fenomenului de apariţie a retasurilor,

trebuie să se aplice o temperatură de injectare mai mică şi o presiune de injectare

mai mare, concomitent cu mărirea duratei presiunii ulterioare. La injectarea pieselor

cu pereţi subţiri, trebuie să se micşoreze atât presiunea de injectare, cât şi durata

presiunii ulterioare, deoarece în acest caz piesa se răceşte mai repede, de regulă mai

înainte ca presiunea interioară să scadă la valoarea ei minimă. La deschiderea

matriţei, din această cauză apar tensiuni interne în piesele injectate, care pot provoca

fisurarea pieselor (în cazul materialelor termoplastice amorfe mai rigide precum PS-

polistirenul rezistent la şoc) sau deformarea lor (în cazul materialelor termoplastice

semi-cristaline mai flexibile precum PE-polietilena).

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 6

Capitolul 4. Tehnologii de injecţie în matriţă

Variaţia presiunii interioare in timpul ciclului de injectare:

1- deplasarea matriţei; 2 – deplasarea pistonului.

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 7

Capitolul 4. Tehnologii de injecţie în matriţă

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 8

Capitolul 4. Tehnologii de injecţie în matriţă

Plastifierea materialului polimeric în cilindrul maşinii

de injecţie în matriţă

1 – material topit-omogenizat; 2 – material topit-neomogenizat;

3 – material parţial topit; 4 – material solid compactizat; 5 – granule.

Cap de injectare pentru poliamide

1 – duza de injectare; 2 – orificii de trecere;3 – cilindru de injectare;

4 – elemente de încălzire electrice

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 9

Capitolul 4. Tehnologii de injecţie în matriţă

Factorii semnificativi care permit utilizarea capacităţii unui material plastic

ingineresc de a fi folosit pentru diverse aplicaţii sunt:

- rezistenţa la tracţiune

- alungirea la rupere prin tracţiune

- modulul de elasticitate

- rezistenţa la şoc

- duritatea

Aceşti factori sunt determinaţi nu numai de natura polimerului respectiv ci şi de

acţiunea chimică a unor substanţe, radiaţii, aditivi, etc.

PARAMETRII CARACTERISTICI TEHNOLOGICI AI PROCESULUI DE

INJECŢIE ÎN MATRIŢĂ

1. Temperatura matriţei şi a topiturii de material plastic

Temperatura este mai mică pentru materiale cu vascozitate mică şi mai mare

pentru materiale cu vâscozitate mare.

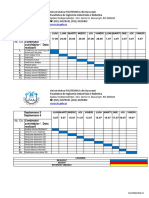

Cod Material Temperatura Temperatura

matriţă material topit

PC Policarbonat 80 - 100 280 - 320

PA Poliamide 80 - 120 260 – 300

PC – GF Policarbonat ramforsat cu fibre de 80 - 130 310 – 330

sticla scurte 2 – 3 mm

ABS Copolimer-acrilonitril-butadien-stiren 60 – 80 220 – 260

PBT Polibutilen tereftalat 80 – 100 250 – 270

PBT - GF Polibutilen terftalat ramforsat fibre 80 – 100 250 - 270

sticla 2 – 3 mm

Rămânerea pe timp îndelungat în cilindrul plastificator a materialului topit

datorită duratei lungi a ciclului sau a utilizării de multimaterial sau material

sandwich, impune o reducere a materialului topit pentru a preveni degradările

termice.

Temperatura materialului topit diferă funcţie de caracteristicile cilindrului,

mediului şi parametrii tehnologici ca: viteza de injecţie, presiunea din cavitate,

lungimea canalului de injecţie.

Pentru masurarea temperaturii se montează senzori în cilindrul plastificator,

duza de injecţie şi canalul de injecţie.

Temperatura matriţei are un rol important influenţând: tensiuni interne;

deformari; precizia dimensională; greutate; calitatea suprafeţei. Timpul la răcire al

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 10

Capitolul 4. Tehnologii de injecţie în matriţă

piesei este determinat de temperatura suprafeţei matriţei. Echipamentul de încălzire –

răcire, asigură o temperatura constantă a matriţei cu anumite limitari.

Suprafaţa cavitaţii interioare se incalzeşte cu 5 – 10 °C în timpul fazei de

injecţie, cand vine în contact cu topitura. În timpul producţiei se ajunge la o stare de

echilibru, între admisia şi pierderea căldurii. Aceasta temperatura este mai mare cu

(10 - 30) °C decat punctul de reglare al materialului topit de catre unitatea de control,

care trebuie verificat şi ajustat periodic.

Figura 1. Diagrama temperaturilor în cavitatea matriţei

Capacitatea pompelor de încalzire/răcire trebuie sa fie de (10÷15) l/min, cu o

presiune variabilă funcţie de diametrele canalelor. Diametru mic => presiune mare la

acelaşi debit.

Ex: 14 l/min d= 8 mm p= 3 barr

14 l/min d= 6 mm p= 22 barr

Diferenta de temperatură între intrare şi iesire a lichidului de încălzire/răcire

nu trebuie sa fie mai mare de 4 °C.

2. Viteza de injecţie a materialului

Viteza de injecţie este determinată de marimea piesei injectate, de forma ei şi

în general trebuie să fie mare. Presiunea de injecţie, trebuie sa fie destul de mare în

aşa fel încât să asigure că viteza de injecţie nu are o cadere a valorii mai jos decât

valoarea determinată în timpul întregului proces de injecţie. Dacă viteza de injecţie

scade la sfarşitul perioadei de injecţie, aceasta indică că presiunea de injecţie e prea

mică şi că trebuie aleasă o valoare a presiunii mai mare.

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 11

Capitolul 4. Tehnologii de injecţie în matriţă

Pentru a preveni defectele de suprafaţă datorate canalelor de admisie (pete

nelucioase, fragmente întărite, delaminare) se reduce brusc viteza la începutul

procesului de injecţie, procedeu denumit injecţie în trepte.

O viteză constantă a fluxului de material se obtine prin optimizarea vitezei de

rotaţie a melcului şi a profilului lui.

Turaţia melcului, care conduce şi la reglarea vitezei de injecţie, trebuie aleasă

în aşa fel încât viteza periferică a melcului (Vn) să fie între (0,05÷0,2) m/s. Nu se

admite o viteza mai mare de (0,3) m/s, valori ridicate conducând la probleme de

fabricare.

Vu

NS = 6000 (min 1 ) (rot/min)

D

D = diametrul melcului (mm);

Vu = viteza periferică (m/s) (de avans a materialului).

3. Timpul de răcire

Timpul de răcire se calculează funcţie de:

– tipul materialului;

– temperatura matriţei Qm (ºC);

– temperatura topiturii de material QM (ºC).

Factorii esentiali care influenţează răcirea sunt grosimea pereţilor şi

temperatura matriţei. Temperatura topiturii are o influenţă mică.

Exemplu pentru poliamide PA - neranforsate

- poliamidele PA – ranforsate

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 12

Capitolul 4. Tehnologii de injecţie în matriţă

4. Forţa de închidere a matriţei şi presiunea din cavitatea matriţei

Determinarea forţei de închidere necesară la injecţare de materiale plastice inginersti

Forţa de inchidere (Fi) determină alegerea marimii maşinii de injecţat. Forţa de

inchidere (Fi) ≥ forţa de deschidere a matriţei (Fm)datorată procesului de injecţie.

A Pi

cm 2 borr

Fi ≥ Fm = 100 (KN) ( )

100

Pi - presiunea interioară medie, respectiv presiunea din cavitatea matriţei închise

(barr);

A – suprafaţa echivalentă proiectată a piesei de injecţat, fiind o sumă a tuturor

suprafeţelor supuse la presiune, proiectate pe planul platourilor de strângere a

matriţei. Se dă urmatorul model de piesă disc conică:

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 13

Capitolul 4. Tehnologii de injecţie în matriţă

A=(D2 - d 2 ) (cm2)

4

Forţa de închidere depinde şi de alţi factori tehnologici:

rigiditatea maşinii de injectat;

rigiditatea matriţei de injecţat;

forma constructive a piesei;

sistemul de aerisire a matriţei;

parametrii de proces;

materialul de injectat – amestecul în cazul unui compozit polimeric.

Determinarea presiunii interioare medii

Pi – presiunea interioara (medie)

a) Valori experimentale medii

a1) Copolimer acrilonitril – butadiene – stiren (compus al polistirenului)

ABS – 250 – 350 barr

a2) Policarbonat – PC – 300 – 500 barr

a3) Poliamide - PA – 250 – 700 barr

a4) Polibutilen tereftalat PBT – 250 – 700 barr

Valorile maxime se folosesc la calcule, în cazul materialelor termoplastice cu

caracteristici bune de curgere şi pentru prevenirea formarii bavurilor.

b) Valori rezultate din calcule reologice

Luând în considerare o porţiune de umplere a cavitaţiii de 700 barr, rezultată

din condiţii de proiectare reologică, în cazul termoplasticelor amorfe, o valoare

medie a presiunii din cavitatea matriţei se poate utiliza pentru calculul presiunii

conform diagramei.

Determinarea presiunii medii în cavitatea matriţei pe lungimea drumului de curgere

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 14

Capitolul 4. Tehnologii de injecţie în matriţă

Presiunea în cavitate pe lungimea drumului de curgere

l – lungimea drumului de curgere de la intrarea canalului până la sfârşitul

cavitaţii

- Se are în vedere asigurarea presiunii materialului topit, respectiv a presiunii

înainte de trecerea la presiunea ulterioară de stocare în cavitatea matriţei.

- Presiunea la intrarea în canal:- 850 barr

- Presiunea la sfarsitul drumului de curgere a materialului în cavitatea matriţei:

100 barr

850 barr + 100 barr = 950 barr

950 barr / 2 = 450 barr ~ 500 barr

F3= forţa de închidere

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 15

Capitolul 4. Tehnologii de injecţie în matriţă

DETERMINAREA PUNCTULUI OPTIM DE COMUTARE DE LA

FAZA DE INJECTARE LA FAZA DE MENŢINERE

Punctul de comutare:

• Poziţia melcului în momentul trecerii de le faza de injectare (dinamică) la faza

de menţinere (statică);

• Se trece de la controlul vitezei de injectare parametru specific fazei de

injectare la parametrul presiune de menţinere specific fazei de menţinere;

• Caracterizat de presiunea de comutare.

Relaţia dintre punctul de comutare şi presiunea de comutare

Presiune de comutare

CRITERII DE DETERMINARE

• Comutare după timp de injectare

• Comutare după cursa melcului

• Comutare după presiunea hidraulică de comutare

• Comutare după presiunea interioară din cuibul matriţei

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 16

Capitolul 4. Tehnologii de injecţie în matriţă

Exemplu de alegere al punctului de comutare

95% umplere

volumică a

cuibului matriţei

Graficul presiunii interioare din cuibul matriţei în cazul unei comutări

anticipate

Punct de comutare anticipat Punct de umplere volumică

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

TEHNOLIGII INJECŢIE ÎN MATRIŢE 17

Capitolul 4. Tehnologii de injecţie în matriţă

Probleme:

• Piese incomplete

• Piese cu contracţii şi subturi de suprafaţă

• Piese cu linii slabe de sudură

• Piese cu dimensiuni pre mici

• Piese cu greutăţi prea mici şi caracteristici mecanice slabe

Punctul optim de comutare determina:

• Constanţă în reglajul parametrilor maşinii de injectat

• Piese injectate cu caracteristici mult mai constante de la un ciclu la altul

• Creşterea fiabilităţii matriţei de injectat prin evitarea supra-umplerii

• Scăderea costurilor prin reducerea forţei de închidere a maşinii de injectat şi a

numărului de rebuturi din seria de fabricaţie

Universitatea POLITEHNICA din Bucureşti

Facultatea Ingineria şi Managementul Sistemelor Tehnologice © Constantin OPRAN

Departament Tehnologia Construcţiilor de Maşini Prof.univ.

Laborator Tehnologia Produselor Compozite

S-ar putea să vă placă și

- Gantt IORGADocument4 paginiGantt IORGAIorga AlexandruÎncă nu există evaluări

- DESEN ANSAMBLU - Proeict - EfDocument1 paginăDESEN ANSAMBLU - Proeict - EfIorga AlexandruÎncă nu există evaluări

- Capitolul 2Document4 paginiCapitolul 2Iorga AlexandruÎncă nu există evaluări

- Curs 1Document1 paginăCurs 1Iorga AlexandruÎncă nu există evaluări

- Desen Ansamblu Proeict EfDocument1 paginăDesen Ansamblu Proeict EfIorga AlexandruÎncă nu există evaluări

- Ap ForjareDocument1 paginăAp ForjareIorga AlexandruÎncă nu există evaluări

- Model-Fisa MontajDocument20 paginiModel-Fisa MontajIorga AlexandruÎncă nu există evaluări

- MODEL Prezentare DEMDocument1 paginăMODEL Prezentare DEMIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- CatalogDocument1 paginăCatalogIorga AlexandruÎncă nu există evaluări

- Proiect EF Ionut Final CorectatDocument30 paginiProiect EF Ionut Final CorectatIorga AlexandruÎncă nu există evaluări

- Proiect EF Ionut Final Corectat (Repaired) (Repaired)Document32 paginiProiect EF Ionut Final Corectat (Repaired) (Repaired)Iorga AlexandruÎncă nu există evaluări

- CatalogDocument1 paginăCatalogIorga AlexandruÎncă nu există evaluări

- Seminar IntroductivDocument9 paginiSeminar IntroductivIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări

- DocdownloaderDocument1 paginăDocdownloaderIorga AlexandruÎncă nu există evaluări