Documente Academic

Documente Profesional

Documente Cultură

Curs 6

Curs 6

Încărcat de

Mirela Gianina Calu0 evaluări0% au considerat acest document util (0 voturi)

11 vizualizări6 paginiTitlu original

Curs 6.docx

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

11 vizualizări6 paginiCurs 6

Curs 6

Încărcat de

Mirela Gianina CaluDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 6

Cursul VI- COROZIUNEA ELECTROCHIMICA

Cinetica procesului de coroziune electrochimica

Reactiile electrochimice implica un transfer de ioni si electroni prin

interfata, sub influenta unei diferente de potential electric.

Etapele procesului sunt urmatoarete:

- Transportul agentului coroziv la limita

-Metal/solutie;

-reactia de transfer de sarcina;

-transportul produsilor de reactie spre interiorul solutiei.

Viteza globala a procesului este data de viteza stadiului mai lent.

In procesele de depolarizare cu oxigen etapa lenta este atat transferul de

sarcina cat si transportul de oxigen la catod. Aceste procese vor fi accelerate

prin agitarea solutiei. Cand depolarizatul este oarecare viteza coroziunii

creste odata cu cresterea concentratiei oxidantului.

Factorii care influenteaza coroziunea electrochimica

pH-ul

Metale cum ar fi Zn, Al, Sn, Pb au caracter amfoter, adica se corodeaza

si in acizi si in baze.

Fe, Ni, Cu, Cd, Mg dau oxizi solubili in acizi, deci se vor coroda din ce in

ce mai putin la cresterea pH-ului.

Fe in solutie puternic alcalina incepe din nou sa se corodeze..

Concentraţia electrolitului

- Halogenurile solubile in prezenta agentilor oxidanti (O2, NO3-, Cl2)

maresc viteza de coroziune deoarece distrug stratul protector

- unele substante anorganice (Na2HPO4) sunt inhibitori anodici,

formeaza pelicule aderente

- alte substante: SO3- sunt inhibitori anodici( consuma oxigen dizolvat

in apa)

- substantele organice sunt inhibitori in medii acide

Protectia metalelor si aliajelor impotriva coroziunii

Generalități

Coroziunea este un proces nedorit prin care multe metalele cu potenţiale

de oxidare pozitive sau slab negative sunt transformate în compuşi ai lor.

Binecunoscută şi foarte păgubitoare pentru economie este ruginirea

fierului. Pentru ca fierul să ruginească este necesară prezenţa simultană a

aerului şi a apei. {n aer uscat ferul nu rugineşte, nici în apă dezoxigenată.

Prezenţa acizilor şi a anumitor săruri (de ex. a celor din apa de mare: NaCl,

MgCl2 etc.) favorizează mult coroziunea.

Alte săruri (de ex. Na2CO3) dimpotrivă, inhibă coroziunea.

Reacţiile ce au loc la ruginirea ferului sunt următoarele:

Fe → Fe2+ + 2 e- (a)

2H3O+ + 2 e- → 2 H + 2 H2O (b)

Când concentraţia ionilor de hidrogen este mare şi deci reacţiile (a) şi (b)

sunt rapide, atomii de hidrogen care se formează se combină dând molecule

de hidrogen; pe suprafaţa ferului apar broboane de hidrogen gazos (2H →

H2). În mod normal atomii de hidrogen reacţionează însă cu molecule de

oxigen, dizolvate în apă, dând apă:

2H + 1/2 O 2 (soluţie) → H2O

(c)

Ionii Fe2+ formaţi în reacţia (a) reacţionează cu apă conţinând oxigen (din

aer, dizolvat) şi dă rugina , în care ferul este în starea de oxidare +3:

2Fe2+ + 1/2 O2 + 7 H2O → 2FeO.OH + 4H3O+ (d)

În reacţia (d) se formează deci ioni de hidrogen, care se consumă în reacţia

(b). Apa naturală conţine întotdeauna puţin dioxid de carbon dizolvat, care,

la aceste concentraţii joase, formează cu apa acid carbonic:

CO2 + H2O → H2CO3, în mare parte ionizat:

H2CO3 + H2O → H3O+ + HCO3 -.

Aceste concentraţii joase de ioni de hidrogen sunt suficiente pentru a

iniţia ruginirea.

Reacţiile a şi b nu au loc neapărat în acelaşi punct a bucăţii de fier care

rugineşte. Electronii care iau naştere în reacţia a pot curge prin fer şi da

naştere la atomi de H in alt loc.

Procesul acesta este mult favorizat dacă în acest al doilea punct se află ( in

contact cu fierul ) un alt metal , o impuritate, cu potenţial de oxidare mai

puţin pozitiv decât fierul ( Cu ) .Chiar în fierul industrial obişnuit unele puncte

ale suprafeţei ( „puncte anodice „) sunt mai reactive , dau naştere mai uşor

unor ioni Fe 2+, conform reacţiei a. {n alte puncte („puncte catodice „) are loc

reacţia b.

Diferenţa între potenţialele punctelor anodice şi catodice se datoreşte unor

mici variaţii locale în compoziţia sau chiar numai în forma cristalină a

metalului. Simultan cu circulaţia electronilor prin metal, trebuie să aibă loc şi

un transport de ioni în circuitul exterior ( de ex. prin pământul umed , la

obietcte de fier îngropate). De aceea electroliţii accelerează coroziunea.

Dacă bucata de fier este în contact electric cu un metal cu potenţial de

oxidare mai pozitiv decât al fierului , ex : cu o bucată de zinc , atunci numai

acest metal se corodează şi fierul rămâne intact. Fenomenul acesta este

utilizat uneori pentru a proteja tuburi sau rezervoare de fier îngropate .

Metalul mai puţin nobil legat de fier, se înlocuieşte când se consumă . La

acelaşi rezultat se ajunge dacă se aplică o diferenţă de potenţial , astfel încât

fierul să fie catodul şi un alt metal , îngropat în pământul umed să fie

anodul .

Un procedeu obişnuit de a proteja fierul împortiva ruginirii constă în

acoperirea sa cu un alt metal. Pentru aceasta se utiliza înainte staniul, care

are o supratensiune mare ; în prezent se foloseşte mai mult zincul sau

cadmiul. Dacă metalul protector are un potenţial mai negativ decât fierul

( Sn ) protecţia este eficace numai dacă stratul protector nu are nici un

defect. Dacă însă in acest strat se produce o gaură prin care pot pătrunde

apa şi aerul, coroziunea fierului este mai puternică decât în absenţa stratului

protector. Invers, dacă stratul protector este un metal cu potenţial mai

pozitiv decât Fe ( Zn ) atunci se corodează stratul protector. Mercurul,

datorită supratensiunii sale foarte mari , scade mult reactivitatea zincului.

Aliajul de Hg şi Na (amalgamul) nu reacţionează decât foarte slab cu apa;

amalgamul de zinc nu se dizolvă şi nu degajă hidrogen în HCl, chiar

concentrat.

La unele metale cum sunt Mg, Al, Cr, Ni coroziunea începe prin

formarea unui strat superficial subţire de oxid . Acest strat foarte subţire

apără restul metalului de coroziune, făcându-l mult mai rezistent faţă de

agenţii atmosferici decât ar fi de aşteptat judecând după potenţialul lui de

oxidare. Fenomenul se numeşte pasivitate. Un exemplu banal este Al care,

deşi are un potenţial de oxidare pozitiv foarte mare , este perfect rezistent la

aer.

Sraturi subţiri de metale care se pasivează uşor se aplică electrolitic ca

stat protector pe suprafaţa Fe şi a altor metale uşor corodabile , pe care le

protejează contra coroziunii (cromare, nichelare ).

Se utilizează recent ca inhibitori de coroziune substanţe organice care

se adsorb din apă pe suprafaţa metalului , formând straturi subţiri, rezistente

la coroziune. Servesc ca inhibitori de coroziune : unele aldehide , cetone,

hidraţi de carbon amine, amide şi aminoacizi.

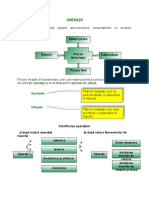

Metode de protecție împotriva coroziunii

Protectia impotriva coroziunii poate fi realizata pe mai multe cai in functie

de natura mediului si conditiile tehnologice de exploatare, care sint

prezentate sintetic in tabelul de mai jos:

Tabelul nr.6- Metode de protectie impotriva coroziunii

Procedeul Specificatii

1 Alegerea rationala Metalic –neprelucrat

. a materialului de -prelucrat termic, mecanic etc.

contructie a Nemetalic -anorganic

instalatiilor -organic

2 Modificarea -Aliere cu metale mai stabile in mediul coroziv

. compozitiei

materialelor

metalice

3 Reducerea -Mediul gazos –absorbtia umiditatii

. agresivitatii -purificarea de componentii nocivi

mediului coroziv -Mediul lichid -dizolvarea

- inlaturarea oxigenului

- folosirea inhibitorilor de coroziune

4 Aplicarea -Depuneri metalice -metoda electrochimica

. depunerilor si a -imersie in metal topit

peliculelor -pulverizare (metalizare)

protectoare -placare

-difuzie termica

-Straturi de compusi anorganici: -oxizi (pasivare,

brunare)

-fosfati (fosfatare)

-cromati

(cromatare)

-silicati (emailare)

-Pelicule organice -lacuri, vopsele, materiale plastice

5 Aplicarea -Protectie anodica

. protectiilor -Protectie catodica

electrochimice

6 Exploatarea in -Conditionata de -coroziunea sudurilor

. parametrii -coroziunea zonelor tensionate

tehnologici a -coroziunea in fisuri si in rosturi

instalatiilor inguste

-coroziunea in zone de stagnare

lichidelor

Practica de pina acum ne arata ca nu se poate obtine o protectie

eficienta prin aplicarea unei singure metode, ci este necesar, de cele mai

multe ori, sa se aplice 2-3 sau chiar mai multe metode pentru a se realiza o

protectie anticoroziva.

In contextul acestor aspecte, stabilirea unei solutii de protectie

impotriva coroziunii, trebuie conceputa astfel ca prin efectul tehnic sa se

realizeze eficienta economica maxima.

Alegerea rationala a materialelor de constructie a instalatiilor

In functie de natura mediului coroziv, de parametrii de functionare ai

utilajului si de costuri se alege materialul care are cea mai buna

comportareIn cazul folosirii materialelor metalice exista cai suplimentare de

imbunatatire a rezistentei anticorozive, cum sint prelucrarea termica si

prelucrarea mecanica.

In ceea ce priveste alegerea materialelor nemetalice trebuie avut in

vedere faptul ca: majoritatea prezinta o conductibilitate termica slaba si o

rezistenta mecanica si uneori termica , necorespunzatoare utilizarii lor

independente. De ceea ele se folosesc sub forma de captuseli pentru utilaje,

chituri, straturi protectoare sau la confectionarea de piese mici (pompe, tevi,

ventile etc).

Modificarea compozitiei materialelor metalice

Pentru elaborarea unor materiale metalice rezistente la coroziune, in

practica se aplica o metoda de frinare a proceselor anodice prin schimbarea

compozitiei acestora, adica prin adaugarea unor componenti de aliere la

metalul sau aliajul de protejat.

Dintre diversele tipuri de aliaje, mai stabile sunt cele cu structura

chimica omogena, de solutii solide.

Cercetind comportarea anticoroziva a solutiilor solide, Tammann a

stabilit o regula, numita regula limitelor de rezistenta chimica sau regula n/8.

Dupa acesta regula rezistenta la coroziune a aliajelor cu structura de

solutii solide creste brusc cu variatia compozitiei, in momentul cind proportia

din aliaj a componentului stabil, fata de a componentului instabil in mediu

coroziv, atinge fractiunea n/8, unde n este un numar intreg.

Valorea limitei de stabilitate este in functie de caracterul mediului dat

si de natura componentului rezistent.

Actiunea protectoare exercitata de metalul mai nobil din solutia solida

poate fi explicata printr-un efect caracteristic de ecranare.

Se poate considera ca in primele momente ale contactului cu

electrolitul, se corodeaza metalul mai putin nobil, obtinindu-se o suprafata

formata din componentul mai nobil care protejeaza aliajul impotriva

coroziunii.

Aceasta protectie este realizata numai daca distantele interatomice ale

metalului protector sunt mai mici decit diametrul ionilor din mediul de

coroziune.

In cazul coroziunii aliajelor cu structura eterogena, este mai dificil de

stabilit reguli de comportare, din cauza actiunii simultane si adeseori

contrare a mai multor factori. Comportarea aliajelor care consta in doua faze

diferite –metalul de baza si un component stuctural –depinde de polarizarea

celor doi constituenti. Daca metalul de baza functioneaza ca anod si nu se

pasiveaza, iar componentul sructural joaca rol de catod, are loc o

intensificare a coroziunii metalului de baza, fata de coroziunea aceluiasi

metal in stare pura.

Daca metalul de baza tinde sa se pasiveze in mediul dat, prezenta

incluziunilor catodice poate sa inlesneasca pasivarea si ca urmare,

coroziunea sa fie atenuata.

Pentru a facilita intelegerea acestor procese se prezinta efectele de

aliere a unor elemente chimice.

Cromul , ca element de aliere, mareste rezistenta la coroziune a

tuturor otelurilor inoxidabile, formind la suprafata acestora, un strat pasiv de

acoperire.

La un continut de 12-13% (in prezenta unor proportii mici de carbon)

capacitatea de pasivare creste brusc fapt care se remarca in special cu

ocazia masurarii potentialului. Otelul inoxidabil cu un continut de 12-17%

crom si 0,1-0,5% carbon (otel inoxidabil martensitic) prezinta o usoara

tendinta de coroziune sub presiune, in special in atmosfera marina.

Nichelul , alaturi de crom, sporeste rezistenta la coroziune a aliajelor,

in solutii acide, alcaline sau de saruri, prin formarea si stabilizarea unei

pelicule protectoare; de asemenea modifica structura aliajului,

imbunatatindu-i caracteristicile de ductilitate, rezistenta mecanica si

capacitate de sudare.

Aliajul binar, fier-crom, in prezenta unei cantitati bine stabilite de

nichel formeaza grupa otelurilor inoxidabile, numite austenitice, dintre care

otelul Cr-Ni, 18-8,constituie tipul fundamental.

Molibdenul, adaugat in proportie de 2-4% la otelul austenitic Cr-Ni,

18-8 formeaza o alta grupa importanta de oteluri care poarta denumirea de

18-8 Mo.

In mod obisnuit adaosul de molibden este cuprins intre 2-3%, iar

cantitati mai mari sunt indicate pentru obtinerea otelurilor cu utilizari

speciale.

Rolul molibdenului este mai dificil de tratat. Se apreciaza ca prezenta

lui intensifica polarizarea anodica, adica tinde sa reduca viteza de crestere a

alveolelor de coroziune, atunci cind acestea se formeaza intimplator.

Titanul ,niobiul si tantalul, se adauga aliajelor pentru prevenirea

coroziunii intercristaline, prin formarea unor carburi stabile. Aceste elemente

poarta numele de elemente stabilizatoare. Se mentioneaza totusi ca otelurile

ce contin elementele stabilizatoare, prezinta si unele dificultati tehnologice,

evidentiate mai ales in procesul de sudura al pieselor cu sectiuni mari. In

acest sens sunt cunoscute fenomenele de coroziune in – lama de cutit –a

cusaturilor sudate in otelurile austenitice stabilizate cu titan sau niobiu.

S-ar putea să vă placă și

- Model Proiect de LectieDocument2 paginiModel Proiect de LectieMirela Gianina CaluÎncă nu există evaluări

- Paine Fresh BioDocument6 paginiPaine Fresh BioMirela Gianina CaluÎncă nu există evaluări

- SSM - Circuitul Deseurilor Și Reziduurilor Din Industria AlimentarăDocument18 paginiSSM - Circuitul Deseurilor Și Reziduurilor Din Industria AlimentarăMirela Gianina Calu100% (1)

- TestDocument1 paginăTestMirela Gianina CaluÎncă nu există evaluări

- X Operaţii IaDocument5 paginiX Operaţii IaMirela Gianina CaluÎncă nu există evaluări

- 9A M1 Securitatea Si Sanatatea in Munca Si Prot MediuluiDocument3 pagini9A M1 Securitatea Si Sanatatea in Munca Si Prot MediuluiMirela Gianina CaluÎncă nu există evaluări

- Fisa - de - Laborator - Masurarea VolumelorDocument4 paginiFisa - de - Laborator - Masurarea VolumelorMirela Gianina CaluÎncă nu există evaluări

- Operatii de Baza in LaboratorDocument18 paginiOperatii de Baza in LaboratorMirela Gianina Calu100% (1)

- M2 9-ADocument4 paginiM2 9-AMirela Gianina CaluÎncă nu există evaluări