Documente Academic

Documente Profesional

Documente Cultură

Curs 7

Curs 7

Încărcat de

Mirela Gianina Calu0 evaluări0% au considerat acest document util (0 voturi)

10 vizualizări7 paginiTitlu original

Curs 7.docx

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

10 vizualizări7 paginiCurs 7

Curs 7

Încărcat de

Mirela Gianina CaluDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 7

Curs VII

Reducerea agresivitatii mediului corosiv

Actiunea coroziva a unui mediu se poate reduce prin modificarea compozitiei acestuia,

metoda care se aplica in unele cazuri din practica cum sunt: transportul si depozitarea

materialelor la cazanele de abur, evaporatoare,sisteme de racire etc.

Daca mediul este gazos se procedeaza prin absorbtia agentilor agresivi cu materiale

absorbante, in special silicagel pentru umiditate.

Daca mediul coroziv este lichid acesta se prelucreaza fie pentru a indeparta agentul

oxidant (oxigenul dizolvat) , fie prin adaugarea unor substante care reduc viteza de distrugere a

metalului numite inhibitori de coroziune.

Indepartarea oxigenului se poate realiza prin degazare termica, dezoxigenare chimica sau

pe cale electrochimica.

Degazarea termica se bazeaza pe micsorarea solubilitatii si a presiunii partiale a gazelor

dizolvate in apa (oxigen, dioxid de carbon) cu cresterea temperaturii. Apa este introdusa in

degazatoare unde este incalzita la 1200Celsius si pulverizata pentru a se asigura o suprafata mare

de contact intre faza lichida si gazoasa.

Prin dezoxigenarea chimica oxigenul dizolvat este legat de diferite substante. De

exemplu, la prelucrarea apelor din cazanele de presiune joasa si medie dezoxigenarea se

realizeaza cu substante reducatoare cum ar fi, sulfit de sodiu, bioxid de sulf.

Reactia simplificata de dezoxigenare a apei cu sulfit de sodiu este:

2Na2SO3+O2 2Na2SO4

Sulfatul de sodiu rezultat nu este coroziv.

In unele centrale electrice se foloseste cu rezultate bune dezoxigenarea cu hidrat de

hidrazina (N2H4³H2O). La incalzire hidratul de hidrazina se oxideaza dupa reactia globala:

N2H4+O2 N2+2H2O

Trebuie avut in vedere ca reactivii de dezoxigenare trebuie bine dozati spre a evita o serie

de reactii secundare nedorite.

Dezoxigenarea electrochimica consta in trecerea apei printr-un sistem de celule de

electroliza, prevazute cu electrozi de otel, in care oxigenul se consuma in urmatoarele procese:

La catod: O2+2H2O+4e- 4OH- (reactie de reducere)

La anod: Fe+ 2OH- Fe(OH)2+2e-

4Fe(OH)2+O2+2H2O 4Fe(OH)3 (reactie de oxidare).

Metoda asigura indepartarea totala a oxigenului, dar are dezavantajul ca apa epurata

trebuie filtrata pentru separarea precipitatelor formate.

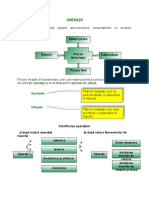

Inhibitorii de coroziune, dupa natura procesului pe care-l inhiba, se pot grupa in

inhibitori catodici atit anorganici cit si de natura organica.

Ca inhibitorii organici de coroziune se pot folosi diferite amine, piridine, tiouree,

chinolene si alti compusi care se adsorb la suprafata metalului scazind viteza procesului anodic

sau a procesului catodic sau pe amindoua.

Acesti inhibitori se folosesc mai ales la combaterea coroziunii in medii acide.

Dintre inhibitorii anodici mai importanti sunt oxidantii (K2Cr2O7, NaNO3), iar din categoria

inhibitorilor catodici fac parte substantele reducatoare care consuma oxigenul dizolvat in apa,

trecind la produsi inofensivi din punct de vedere coroziv.

Aplicarea de depuneri si pelicule protectoare

Metoda protectiei prin depuneri protectoare consta in acoperirea suprafetei metalice cu un

strat, care constituie o bariera intre suprafata de protejat si mediul coroziv.

Acoperirea suprafetelor metalice poate fi realizata cu straturi metalice sau nemetalice sau

cu unii compusi rezistenti la coroziune.

Depunerea straturilor metalice protectoare

Straturile metalice protectoare pot fi depuse prin imersie in metalul topit, placare,

pulverizare (metalizare), difuziune termica si pe cale electrochimica.

Imersia in metal topit consta din introducerea obiectului intr-o baie de metal topit si

apoi racirea lui in aer. Straturile obtinute sunt compacte, aderente, insa neomogene

din punct de vedere al grosimii lor.

Pe aceasta cale se depun zincul, staniul si plumbul mai ales pe table, sirme si obiecte de

uz casnic din otel.

Placarea sau metoda mecano-termica consta in laminarea sau presarea la cald a

celor doua metale. In practica este raspindita placarea otelului carbon cu otelul

inoxidabil, cupru, nichel, tantal, etc.

Metalizarea consta in trimiterea pe suprafata ce trebuie protejata a unui metal topit

puternic dispersat cu ajutorul aerului comprimat.

Metalul lovindu-se de suprafata de protejat este retinut sub forma unei depuneri solzoase.

Prin acesta metoda se pot depune: aluminiul, zincul, cadmiul, staniul, plumbul, nichelul, bronzul

si otelul inoxidabil.

Depunerile prin difuziune termica se obtin prin contactul dintre suprafata de acoperit si

pulberea sau vaporii de metal protector la temperaturi inalte (oxiacetilenice in arc electric

sau jet de plasma).

Se depun pe aceasta cale zincul, aluminiul, cromul si siliciul.

Depunerea metalelor pe cale electrochimica se realizeaza prin electroliza solutiilor

apoase de saruri simple sau complexe care contin ionul metalului ce trebuie depus. Piesa

de acoperit constituie catodul, anodul poate fi confectionat fie dintr-un material inert

(anod insolubil) fie din metalul care urmeaza sa fie depus (anod solubil).

In prezent se folosesc in scopul depunerii ca straturi protectoare aproximativ 35 metale si

aliaje (vezi tabelul nr.6).

Toate depunerile care se obtin pe un electrod introdus intr-o solutie apoasa a unui

electrolit, ca urmare a trecerii curentului electric poarta numele de depuneri electrochimice

conventionale.

In contrast, se vor defini ca, neconventionale, acele depuneri la care tehnologia

mentionata este modificata, din motive chimico-fizice, un mare numar de metale nu se pot

depune din baile conventionale. In principiu se mentioneaza trei posibilitati de modificare a

conditiilor obisnuite de depunere, modificari care de fapt s-au realizat in practica. Diferitele

tipuri de depuneri neconventionale, permit in general sa se obtina caracteristici deosebit de

interesante din punct de vedere mecanic, cu duritate ridicata, rezistenta la coroziune, la uzura, la

solicitari termice.

Depunerea de straturi protectoare de compuşi anorganici

Depunerile anorganice sunt : oxizi, fosfaţi, cromaţi, silicaţi. Peliculele de oxizi şi fosfaţi

pe fier servesc ca straturi intermediare în vederea aplicării lacurilor şi vopselelor.

Formarea straturilor oxidice aderente la suprafaţa metalelor şi aliajelor determină o

creştere a rezistenţei acestora la coroziune datorită deplasării potenţialului în sens pozitiv-

pasivare.

Oxidarea fierului şi a oţelului se efectuează pe cale chimică .

Oxidarea aluminiului se realizează prin tratarea metalului în diferite condiţii, iar stratul

protector are proprietăţi dielectrice bune şi duritate mare.

Fosfatarea materialelor feroase se realizează pe cale chimică sau electrochimică.

Cromatarea reprezintă acoperirea obiectelor cu pelicule de cromaţi. Acestea măresc

rezistenţa la coroziune în condiţii atmosferice ; ele servesc drept grund, maresc aderenţa lacurilor

şi a vopselelor.

Pelicule protectoare din compuşi organici

Unele substanţe peliculogene formează pelicule continue, rezistente, etanşe şi

aderente.Ele izolează suprafaţa metalului de mediul corosiv.Acest procedeu se utilizează la

metalele şi aliajele aflate sub apă, sub pământ sau în medii corosive agresive.

Ansamblul operaţiilor de acoperire a suprafeţelor metalice cu pelicule organice de

protecţie , aderente şi cu aspect decorativ se numeşte sistem de vopsire.

{n funcţie de suprafaţa protejată şi destinaţia obiectului, într-un sistem de vopsire se

folosesc diverse materiale :

-vopsele – suspensii de pigmenţi în uleiuri sicative, răşini sintetice sau apă care prin

uscare dau pelicule mate sau semilucioase ;

-lacuri – soluţii incolore sau slab colcorate ale unor răşini naturale sau sintetice într-un

dizolvant oarecare, cu sau fără adaos de ulei vegetal sicativ ;

-emailuri – suspensii de pigmenţi în lacuri care dau pelicule dure şi foarte lucioase ;

-chituri şi grunduri – suspensii de materiale de umpluturăşi pigmenţi în ulei sicativ sau în

lacuri care se aplică direct pe suprafaţa care treabuie vopsită, în vederea creşterii aderenţei

vopselelor şi lacurilor.

Succesiunea straturilor într-un sistem de vopsire : grund, chit, vopsea, lac.

Metode electrochimice de protecţie anticorozivă

Aceste metode sunt : protecţia catodică şi protecţia anodică.

Protecţia catodică constă în a reduce viteza de coroziune prin deplasarea potenţialului

staţionar la valori mai negative sau cel puţin egale cu potenţialul de echilibru al celui mai activ

punct anodic de pe suprafaţă, polarizand catodic întregul sistem (prin aplicarea unui curent

exterior).

Protecţia catodică se realizează pe două căi :

-galvanică- cu anozi protectori; este mai răspândită deoarece este mai economică şi se

realizează prin legarea unei serii de anozi de-a lungul piesei de protejat. În cazul pieselor din oţel

se folosesc ca anozi Zn ( potenţial = -0,8V) sau Mg ( potenţial = -2,3V ).

-cu ajutorul unei surse de curent continuu : obiectul de protejat se leagă la polul negativ

al unei surse de curent continuu. Protecţia anodică se realizează prin legarea piesei la polul

pozitiv al unei surse de curent continuu si constă din deplasarea potenţialului metalului de

protejat spre valori mai electropozitive adică aducerea suprafeţei în stare pasivă. Se aplică în

industria chimică pentru protecţia metalelor care vin în contact cu acid sulfuric, azotic, hidroxid

de sodiu.

Alegerea raţională a tipurilor de construcţii şi a condiţiilor de exploatare

Trebuie evitate pe cat posibil amplasări a două metale diferite deoarece metalul cu

potenţialul mai electronegativ se corodează. Dacă acest lucru nu se poate realiza atunci se vor

folosi garnituri din materi l plastic, cauciuc, ebonită care nu conduc curentul electric sau se face

protecţia catodică în apropierea conductelor.

Sudurile dau naştere la centre de coroziune mai ales cand există diferenţe mari între

compoziţia metalului şi a electrozilor. Acest proces este mai accentuat cu câ mediul este mai

corosiv ţi temperatura mai ridicată.

Coroziunea apare şi in porţiunile torsionate ale conductelor ; în acest caz se corodează

porţiunea mandrinată funcţionând ca şi anod.

Deteriorarea elementelor de îmbinare conduce la condensarea vaporilor de apă în această

zonă şi la apariţia coroziunii locale.

În general se recomandă a se menţine condiţii constante de lucru: trebuie evitate

alternările de medii oxidant-reducător, acide – bazice, sau de temperatură cald –rece, mai ales în

cazul aliajelor de fier.

Pregatirea suprafetelor pentru depuneri galvanice

Generalități

Principalii factori care influenţează depunerea metalelor pe cale electrochimică sunt următorii:

- densitatea de curent;

- natura metalului care trebuie protejat ;

- compoziţia şi pH-ul mediului electrolitic ;

- temperatura electrolitului;

- starea suprafeţei metalului suport;

- natura metalului care se depune.

Pregătirea suprafeţei metalului sau aliajului care trebuie protejat se efectuează prin-

tr-o succesiune de procese mecanice, chimice şi electrochimice care conduc la obţinerea unei

depuneri de calitate. Aceste procese sunt:

- Lustruirea;

- Degresarea;

- Decaparea.

Lustruirea suprafeţelor se poate realiza prin mai multe metode :

- mecanice ;

- chimice ;

- electrochimice .

Lustruirea mecanică reprezintă procesul de nivelare şi netezire a suprafeţelor metalelor

şi aliajelor care se protejează împotriva coroziunii în vederea creşterii aderenţei, rezistenţei şi

luciului stratului depus, implicit a creşterii rezistenţei la coroziune.

Lustruirea în care se îndepărtează cantităţi mari de metal se numeşte nivelare sau şlefuire;

îndepărtarea unor cantităţi mai mici de metal reprezintă lustruirea propriu-zisă şi are dreapt scop

finisarea suprafeţelor, reducerea rizurilor şi zgârieturilor rezultate la şlefuire.

Lustruirea mecanică se execută uneori şi după depunerea stratului protector în vederea

obţinerii unui luciu mai puternic, respectiv a unei depuneri protectoare estetice.

Lustruirea mecanică se realizează cu materiale abrazive. Acestea sunt acele materiale care

au granule cu duritate mare , proprietăţi aşchietoare şi muchii ascuţite pe care le păstrează chiar

dacă materialul se sparge.

Materialele abrazive sunt de mai multe tipuri:

- naturale : corindon , piatră ponce, cuarţ, şmirghel, diamant ;

- sintetice : carbură de siliciu, oxid de aluminiu, carbură de bor, carbură de wolfram ;

- pulberi abrazive : oxid roşu de fier, oxid verde de crom, cretă , var de Viena etc.

Materialele abrazive sunt mai eficiente dacă se depun pe suprafaţa unor discuri cu

ajutorul unor materiale de legătură numite lianţi şi care pot fi de exemplu : clei de tâmplărie ,

silicat de sodiu, răşini epoxidice, lacuri de bachelită, grăsimi semisolide ( seu oleină, ceară,

parafină, stearină), emulsii apoase.

Șlefuirea şi netezirea se realizează în diverse sisteme de lucru în funcţie de natura

metalului care trebuie protejat şi anume :

a ) cu discuri ;

b ) cu benzi ;

c ) în tobe şi clopote (netezirea ) ;

d ) în instalaţii vibratoare;

e ) prin alunecare (pentru piese mici ).

Lustruirea chimică-reprezintă un procedeu mai nou de finisare a suprafeţelor şi are dreapt acop

obţinerea unui luciu metalic foarte puternic ca urmare a dizolvării stratului exterior al metalului

şi a netezirii neregularităţilor.

Acest procedeu se foloseşte pentru piesele cu profil complicat care nu pot fi prelucrate

mecanic. De exemplu se aplică la lustruirea pieselor din aluminiu care urmează a fi eloxate deci

care trebuie să aibă un înalt grad de luciu.

Lustruirea chimică prezintă mai multe avantaje : nu necesită folosirea curentului electric,

nu prezintă pericolul de dizolvare a elementelor de aliere.

Parametrii de lucru la lustruirea chimică sunt : temperatura se alege în funcţie de natura

metalului şi a soluţiei de lustruire, soluţia conţine acizi şi alte substanţe oxidante ( apă oxigenată,

anhidridă cromică ) sau baze, durata este de câteva minute.

Lustruirea electrochimică-reprezintă procedeul prin care se realizează nivelarea suprafeţelor

folosind un tratament anodic în electroliţi acizi sau alcalini. Parametrii de lucru la lustruirea

electrochimică sunt :

- electrolitul trebuie să îndeplinească trei condiţii :

- să conţină un oxidant care ajută la dizolvarea anodică şi formarea unei pelicule

de oxid ( acid azotic, acid percloric, agenţi complexanţi, fluoruri, cianuri,

fluroboraţi ) ;

- să conţină un agent de pasivare, acid sau bazic, ales în aşa fel încât stratul de

oxid obţinut să fie foarte puţin stabil;

- să conţină un component cu vâscozitate mare (glicerina, acid sulfuric, acid

fosforic) sau un component desicant (anhidridă acetică, alcool) care scade

concentraţia moleculelor de apă de solvatare;

- se folosesc adaosuri de luciu : fluorură de potasiu, manitol, lactat de sodiu, tartrat de potasiu,

anhidridă cromică; manitolul şi acidul lactic au rol şi de inhibitori de coroziune care coboară

densitatea de curent şi îmbunătăţesc gradul de reflexie a luminii conducând la creşterea

durabilităţii electrolitului, la scăderea temperaturii şi a densităţii de curent .

Acidul fosforic corespunde cel mai mult ca electrolit , mai ales pentru cupru.

După lustruire piesele se introduc în soluţie de bicromat de potasiu 10 % pentru a le mări

rezistenţa la coroziune.

Pentru nichel se folosesc electroliţi cu acid sulfuric, acid citric, catozi de nichel sau

plumb ; pentru aluminiu : fosfaţi , fluoroboraţi sau acid sulfuric cu acid fosforic ; pentru argint se

recomandă lustruirea şi argintarea în aceeaşi baie, lustruirea efectuându-se după depunere în

electroliţi cu cianură de argint, cianură de potasiu, carbonat de potasiu.

Suspendarea pieselor în electrolit se realizează cu piese din titan deoarece acesta nu este

atacat.

Avantajele acestei metode constau în : rezistenţă la coroziune mai mare decât cea

obţinută prin lustruirea mecanică, fiabilitate mare, posibilităţi de automatizare, se evită

deformările, se îmbunătăţeşte calitatea depunerii galvanice.

Acest procedeu se aplică numai pieselor lipsite de zgârieturi deoarece metoda evidenţiază

aceste defecte.

Degresarea

Reprezintă operaţia de îndepărtare a grăsimilor de pe suprafaţa metalului ce trebuie

protejat şi se execută inainte sau după lustruire. Degresarea este o operaţie de care depinde în

mare măsură calitatea acoperirilor de protecţie.Degresarea se poate realiza prin următoarele

procedee :

a) Degresarea în solvenţi organici

Solvenţii organici cei mai utilizaţi în degresarea metalelor şi aliajelor sunt cei

neimflamabili (tricloretilenă, percloretilenă, tetraclorură de carbon) deoarece eceştia permit

lucrul la temperaturi ridicate şi dizolvă excelent grăsimile. Ei prezintă totuşi şi dezavantaje: unii

reacţionează cu metalele (tricloretilena cu magneziul, aluminiul; tetraclorura de carbon cu

cuprul, plumbul, de aceea se folosesc stabilizatori ca difenilamina, diizobutilena), sunt toxici şi

au preţ ridicat.

Modalităţile de degresare în solvenţi organici sunt:

- imersie în lichid;

- tratarea cu vapori ;

- stropirea cu solvent pulverizat.

În cadrul acestui procedeu operaţia de degresare este urmată de uscare.

b) Degresarea în soluţii alcaline

În acest scop se folosesc substanţe care reacţionează cu grăsimile saponificabile, reduc

forţa de coeziune dintre pelicula de grăsime şi metal, uşurează spălarea şi previn coroziunea în

timpul operaţiilor de pregătire a suprafeţelor pentru galvanizare.

Pentru prepararea soluţiilor alcaline se folosesc: hidroxid de sodiu, hidroxid de potasiu,

carbonat de sodiu, fosfaţi, polifosfaţi, silicaţi.

În funcţie de natura metalului care trebuie acoperit soluţiile alcaline de degresare pot fi

de mai multe tipuri :

- puternic alcaline cu pH = 12 – 14;

- mediu alcaline cu pH = 11 – 12;

- slab alcaline cu pH = 10 – 11, pentru metalele neferoase sau uşoare care

reacţionează cu bazele.

Degresarea în soluţii alcaline se efectuează la temperaturi de 60 – 90 0C.

c) Degresarea în emulsii

Reprezintă un procedeu de degresare care se utilizează în cazul suprafeţelor impurificate

cu uleiuri şi impurităţi metalice. Metoda se bazează pe folosirea unui solvent organic, a unui

emulgator şi a unei soluţii slab alcaline (sau apă ). Folosind acest amestec de substanţe

saponificarea şi spălarea impurităţilor are loc mult mai repede decât folosind unul din procedeele

anterioare.

În cadrul acestui procedeu se folosesc ca solvenţi : tricloretilena, petrol lampant, iar ca

emulgatori : oleat de trietanolamină, silicat de sodiu şi săpun.

d) Degresarea electrochimică

Reprezintă un procedeu de degresare mult mai eficace decât degresarea prin metode

chimice, se realizează în baia de electroliză, în soluţii alcaline, prin legarea piesei ce trebuie

degresată la catod, la anod sau combinat.

Electrolitul folosit conţine hidroxid de sodiu, hidroxid de potasiu, carbonat de sodiu,

fosfat trisodic, cianură de sodiu, cianură de potasiu, emulgatori ca polifosfatul de sodiu sau săpun

şi agenţi complexogeni.

{n procesul de electroliză au loc următoarele reacţii :

- la catod : Na+ + H2O NaOH + 1/2 H2

- la anod : 2OH- + 2e H2O + 1/2O2

Gazele care se degajă contribuie la emulsionarea grăsimilor şi îndepărtarea şi mai uşoară

a acestora.

Parametrii procesului sunt: temperatura de 50 – 80 0C, densitatea de curent de 3 – 11 A/

dm2, electrozi de oţel nichelat, grafit sau nichel. Pentru metalele uşoare se folosesc soluţii slab

alcaline sau neutre de sulfat de sodiu sau de potasiu.

Pentru prevenirea defectelor de degresare electrochimică trebuie să se realizeze : un

contact bun între piesă şi catod, alcalinitatea corespunzătoare a soluţiei, curăţarea

electrolitului, corectarea concentraţiei ecestuia.

O variantă de degresare electrochimică este cuprodegresarea prin folosirea unei băi

cianurice cu ioni de cupru şi cianură de concentraţie mai mică decât la cuprare şi cu concentraţie

mai mare de hidroxid de sodiu. Acest procedeu se foloseţte la degresarea obiectelor

confecţionate din mai multe metale sau când piesele au lipituri.

Parametrii cuprodegresării sunt : densitatea de curent de 4 – 8 A/dm2, temperatura

camerei, timp de 1 – 2 minute, anozi de oţel, obţinându-se astfel o cuprare de 0,4 – 0,5 microni.

e) Degresarea cu ultrasunete

Reprezintă procedeul de degresare prin care obiectele se tratează cu soluţii alcaline sau

solvenţi organici străbatute de un câmp ultrasonic. Procedeul necesită instalaţii cu costuri

ridicate de aceea se aplică la piese care justifică astfel de cheltuieli.

Avantajele acestei metode sunt : durata foartea mică, degresarea perfectă în adâncituri,

calitatea bună a degresării.

S-ar putea să vă placă și

- Model Proiect de LectieDocument2 paginiModel Proiect de LectieMirela Gianina CaluÎncă nu există evaluări

- Paine Fresh BioDocument6 paginiPaine Fresh BioMirela Gianina CaluÎncă nu există evaluări

- SSM - Circuitul Deseurilor Și Reziduurilor Din Industria AlimentarăDocument18 paginiSSM - Circuitul Deseurilor Și Reziduurilor Din Industria AlimentarăMirela Gianina Calu100% (1)

- TestDocument1 paginăTestMirela Gianina CaluÎncă nu există evaluări

- X Operaţii IaDocument5 paginiX Operaţii IaMirela Gianina CaluÎncă nu există evaluări

- 9A M1 Securitatea Si Sanatatea in Munca Si Prot MediuluiDocument3 pagini9A M1 Securitatea Si Sanatatea in Munca Si Prot MediuluiMirela Gianina CaluÎncă nu există evaluări

- Fisa - de - Laborator - Masurarea VolumelorDocument4 paginiFisa - de - Laborator - Masurarea VolumelorMirela Gianina CaluÎncă nu există evaluări

- Operatii de Baza in LaboratorDocument18 paginiOperatii de Baza in LaboratorMirela Gianina Calu100% (1)

- M2 9-ADocument4 paginiM2 9-AMirela Gianina CaluÎncă nu există evaluări