Documente Academic

Documente Profesional

Documente Cultură

Curs Fabricarea

Încărcat de

El Dani0 evaluări0% au considerat acest document util (0 voturi)

14 vizualizări140 paginicurs anul 2 transportul si depozitarea produselor petroliere

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentcurs anul 2 transportul si depozitarea produselor petroliere

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

14 vizualizări140 paginiCurs Fabricarea

Încărcat de

El Danicurs anul 2 transportul si depozitarea produselor petroliere

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF sau citiți online pe Scribd

Sunteți pe pagina 1din 140

!

1. Nofiuni generale

1. Concept de sistem tehnologie si evolufia lui In tehnologia de

preluerare... . :

1.1.1, Nofiun furidamentale

1.1.2. Clasificarea sistemelor

1.1.3, Evolutia nofiuni de sistem tehnologic

1.1.4. Elementele sisternului tehnologic

1.2. Procesul de productie si procesul tehnologic, Structura procesului

tehnologic ...... 20

1.2.1, Procesul de producte 20

1.2.2, Structura procesului tehnologic 21

1.3. Tipur de producti in industria constructare de masint 26

1.3.1, Productia a : 26

1.32, Caracterul produce 28

1,4, Tehnologicitatea constructiei pieselor 29

1.4.1, Importanja tehnologicitaqiiconstructei pieselor 29

1.42, Indicator’ de evalua a teeta construct! pie~

selor.. 32

1.43. Masur pentru realizarea unui grad ridieat de tehnologi-

citate a constructiei pieselor/produselor in constructia de masini

33

1.5. Date inijiale necesare pentru proiectarea proceselor tehnologice

- 38

“TS. Proiectul de exeoutie se 38

1.5.2, Programa de fabricati “ 2

1.33. Utilajul tehnologie disponibi... 2

1554, Gradul de calificare a operatorului uman ceo AB

1.6. Documentatia tehnologica elaborat& la proiectarea proceselor

tehnotogice - “ 44

2, Proiectarea tehnologilor de fabricate - 54

21°" 2.1. Metodica de proiectare a proceseortehnologi¢e een 54

2.1.1. Proiectarea proces tehndlogic..o.. 54

2.1.2. Btapele proiectari procesului tehnologic 56

2.1.3. Proiectarea semifabricatului optim - 56

2.2 Orientarea si fixarea semifabricatelor gi sculelor aschietoare pe

masini unelte..... 61

22.1. Baze i suprafefe de orientare la proiectarea proceselor

tehnologice nnn 6

2.2.2. Simbolizarea bazelor de orientare gi de fxare a semi

bricatelor “

64

Bibliografie

2.2.3, Sisteme de orientare gi fixare a semifabricatelor si

sculelor

"

2.3. Calculul cotelor tehnologice Ia proicctarea proceselor tehnolo-

tice... eens)

°2'31.Cotarea functional gi cotarea tchnologic 75

23.2. Metodica generalé de ealcul al cotelor technologie ... 78

2.3.3, Bxemplu de calcul al cotelor teiol0gic® eweononn» 82

2.4, Prolecarea confnuniul proceasui wtnoogi de preluerare

mecanicd scene 84

2.4.1, Stabilirea etapelor de prelucrare mecanica nevesare .. 84

2.42 Principii privind stabiliea succesiunii optime a operatilor

procesului tehnologic de prelucrare mecanica 87

2.43. Determinarea structuri procesului tehnologic 94

2.43.1. Stabilirea metadelor sau a procedeetor de prelu-

‘rare finala a suprafefetor 96

243.2. Determinarea metodelor sau procedeelor de

prelucrare intermediare 96

2.5, Stabilirea utlajului tehnologic.... 108

2.5.1, Stabilirea masinilor unelte 108

252. Stabilirea dispozitivului de prindere a semifabricatulu

sos a

2.53. Stabilirea sculelor agchietoare. 112

254, Stabilirea dispozitivelor de prindere a sculelor aschie-

10AEE srsnsnnnnnnnenn iv

2.55 Stabilirea mijloacelor de masurare ua

2.6 Stabilitea adaosurlor de prelucrare intermediare si totale si a

mensiunilor intermediare 15

2.6.1. Nofiuni generale snes WS

26.2. Metoda analiticé de determinare a adaosurlor de prelu-

GFAEE oo o 9.

2.63. Caleulul dimensiunilorintermediare 125

2.7, Proiectarea regimurilor optime de prelucrare mecanic& (achiew)

. sei

2.7.1. Regimurle de prelucrare (apchiere). 127

2.7.2. Optimizarea regimului de agchiere 128

2.7.3, Metoda tabelard de stabilire a regimului de aschiere .. 130

2.7.4, Metoda clasica de determinare a regimurilor de prelu-

rare (aschiere).. sesnnen 130

2.7.5. Metoda moderna de determinare a regimurilor de agchiere

optime vo essen 135

27.6, Metoda bazelor de date... 143

145

1

Notiuni generale

1.1. Conceptul de sistem tehnologie si evolugia lui in

tehnologia de preluerare

1.1.1 Nofiuni fundamentale

‘Una din componentele majore ale dezvoltirii tehnico-stiinjfice

contemporane 0 constituie evolufia spectaculoas’ si foarte diversificats a

isciplinelor de organizare si conducere din care face parte si analiza de

sisteme,

In cadrul stiinfei contemporane, nofiunea de SISTEM reprezinti una

din cele mai importante nofiuni.

‘Acest concept apare in forme embrionare in filozofia antict.

Afirmind c&: “ intregul este mai mult decit suma partilor “,

Aristotel da prima definiie nosiunii de sistem, nosiune care se va dezvolta

si va evolua in timp de peste dowd mii de ani, pentru @ ajunge Ia forma

actual abia la inceputul secolului nostru, Cel care pune bazele teoriei

inchegate privind sistemele este biologu! german L. von Bertalanfly, care

intre anii 1928 - 1950 public o serie de lucrari reprezenténd inceputurile

teoriei generale a sistemelor.

Se afirms c& :

Atunci cand se analizeazd 0 multime de obiccte intre care sunt

stabilite legdituri, acest complex de elemente (obiecte) interdependente este

denumit SISTEM,

Poate fi deci definité ca sistem orice sectiune (decupare) a realitit

‘nconjuratoare care se identific& cu un ansamblu de:

~ fenomene (fizice, chimice, ee.)

+ obiecte (MU, DPS&, Se, $3);

= procese (de prelucrare a materialelor: tumare, forjare, etc.);

= eoncepte (productivitate, precizie, calitates suprafefei prelucrate,

cost);

- fiine sau grupuei (muncitor, tehnicien, ingineri, economist, ete

{nterconectate printr-o muljime de relayiireciproce si cu mediul incon)

itor i care actioneaza in comun in vederea realizlrii unor obiective bine

definite,

1.1.2. Clasificarea sistemelor

‘Dupi natura lor sistemele se clasificd in,

- sisteme naturale (organisme vii);

~sisteme elaborate (tehnice, economice, conceptual, etc).

Dupi modul dé fiméfionars, respectiv dup modul de interactiune eu

sistemele inconjuritoare in:

~ sisteme deschise (interactioneaz& cu mediul inconjurator);

= sisteme inchise (nu interactioneaza sau interactioneaza foarte slab

‘cu mediul inconjurator.

Grupa componentelor care indeplinesc un rol de-sine-statitor in

cadrul sistemului poarté denumirea de subsistem (fig. 1-1.) (grupa prelu-

crarilor prin agchiere, a ptoiectantilor, a programatorilor, etc).

Fig. 1. Elemente ale unuj se: - sistem 2- subsisteml,

‘componente ale sstmulu;¢ leg n sist.

Relaile stabilte inte difertele componente ale unui sistem sau

dintre subsisteme formesza structura sistemului $i poari denumirea de

legituri.

‘Sunt cunoseute pind fn prezent tei tipuri de legaturi:

= legturi de ordinul inti, necefare din punct de vedere functional,

a de exempla legiturile dine organele vitae ale organismulul

tuman sau legiturile dintre elementele componente ale unet masini

tunel;

wregituri de ordinul doi, suct legitari suplimentare, ele mu sunt

necesar functional, dar exstenta lor modified substanfal 0 anumité

caracterstca a sistemului (de exempla legiterle dine sociale

comerciale $i universtifi sav ulzarealichidului de racire cu jet

palsant in procesal de aschiere);

legdturile de ordinul tei, sunt legituriexcedentare si antagonist,

cle determing objinerea unor informati contradictori

Fiecare element component al sistemului prezinté anumite caracto-

ristict (component “strung prezinté carateristicile strungului: P (KW), |

{im}, D (mm), h fmm] etc. Acestecaracteristci se pot schimba si se pot

modifica in timpul functionieisistemului fn acseasi manieri se modifick

5i legiturile dintre componente sistemlui si subsistemele componente

legitrile pot sf apark sau si dspers in impul existenei sistem

Toralitatea caracceristicilor sistemutui sa legaturilor acestula deft-

nese starea sistemulai in momentul espectiv.

E caracteristicilor + £ legaturilor = STAREA SISTEMULUI

Din aceasta definite rezults c& in timpul function sistemulu,

starea sa se poste modifica, aceste modificdri reprezentind o deplasare, 0

volute a sistemlui (de exemplu deplasrea stringului normal spre strin-

gol CNC sau deplasarea tehnologiei ce sudaze manualé ia puncte a carose-

Tilor de automobile spre robotul de susur8.

‘Notiunea de sistem, desi este 0 nofiune abstract, a fost apicaté nor

domenii diverse de activitate, luind de fecaze dati aspecte parculare in

funetie de specificul domenivui.

1.1.3. Evolufia nofiuni

de sistem tehnologic

Sistemul tehnologic de prelucrare mecanic& poate fi definit ca un

complex de elemente care concuri la realizarea unei prelucriti deo

anumité naturd asupra unui obiet al mundi.

{n domeniu preluerarilor mecanice se intalnese:

= prelucrir prin agchiere,

+ prelueir prin deformare plastica,

= prelucrir prin erodare;

iar objectul muncii este un semifabricat care trebuie transformat in.

piesé.

Conceptul modem de sistem tehnologic este rezlttul unei evoltit

istorice a elementelor sistem

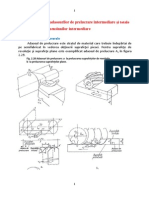

Primele formulri au fost prezentate in forma din figura 1.2. tn care

lementele componente ale sistemului tehnologic sunt masina uncalt i

scula, ar legitura este unic®, de gradul I.

aie wncala

Fig. 12, Prima formulae a sistemulu ehnologle:

s magina neal b- seul In procesul de ashlee

‘A doua formulare a fost utilizata si este gin prezent gAsibilé fn lite-

ratura’de specialitate din S.U.A., Germania, Franfa. Introducerea elemen-

tului “ piesa” (fig.1.3.) reflect& aparitia preocupétilor incipiente de trans-

sei intt-un element de sine-stititor, dar si de optimizare a

lor. In acelagi timp se ia in considerare influenta legitu-

rilor piesei in/cu sistemul tehnologic. In aceasti formulare elementele

ceracteristice sunt magina unealti, piesa si scula, iar legiturile sunt doud la

umér, de gradul I.

Fig. 13. A dous reprezetare ionic a sistem tehnologie

Conceptul de sistem tehnologic a evoluat odati cu eparitia unui now

element “dispocitiv”, presupunand prin acesta dispozitivul de prindere @

piesei. Formularea MU-Dispozitiv-P-Se a aparut in lucratile de specialitate

din fosta URS. Aceasta a fost preluati si apoi pe larg prezentaté de litera-

tura tehnic& din fara. Prectic, din subsistemul MU s-a desprins un element

care prin evolufia sa a devenit un subsistem (fig.1.4). Elementele caracte-

ristice sunt MU, Dispoaitiv, P, Sc, iar legiturile sunt de gradul I, patra la

ume.

Nici aceasti formulare a sistemului tehnologic nu este complet

deoarece lipseste un element foarte important, dispozitivul de prindere @

sculei (DPSc). Chiar daca in multe cezuri DPSc face parte din masina

uunealtd fiind un accesoriu livrat beneficiarului odata cu magina unealta, in

10

structura sistemului tehnologic este un element component, deoarete aces-

taare legaturi de gradu I cu magina unealt gi cu sculaagchetone.

Fig. 14. A tea formulae a ssteulu tehnologie reprezentare ionic,

by dspoztv universal de prinderea Sy - dispoctve speciale de prinderea Sp,

De asemenea denumirea de piest in sistemul tehnologic este gresiti.

fn locul acesteiatrebuie introdusd denumirea de semifabricet. Semifabrica-

‘ul devine piesd nunmai dupa ultima operate a procesului tehnologic.

Pe baza acestor considerente, sistemul tehnologic este Iuat. Tac

derare sub forma MU ~ DPS; Se ~ SeDPSc. Rezultatele prelucrBrii se

constati cu mijloace de masurare MM manevr

fn figura 1.5.2. au fost reprezentate cu ls

ordinal | ir cu lini intreruptlegaturile suplimentare, adica de ordinul I.

Jn ceea ce priveste MM, se manifest tendinja de a fi incluse in sis-

temul tehnologic, deci de a deveni un nou subsistem, cum este eazul masi-

nilor unelte cu sistem de control activ.

in figurile 1.5. c, 4, ¢, sunt exemplificate clementele sistemului

tehnologic la prelucririle de strunjire si centruire i anume:

MU strung normal,

= DPS- universal cu trei bacur,

u

~ Sparbore,

~ Sc cutite de strung, respectiv burghiu de centruire (fig. 1.5.4),

= DPSe suport portcusit, respectiv mandrin§ (fig. 1.5.4),

= MM subler respectiv gablon ( fig. 1.5.c).

pralucrare

Fig, 15.Modelu actual al sstemulu tehgologie: modell ionic,

6,446, elemeatele sistema

Sistemul tehnologic poate fi deci definit ca fiind ansamblul elemen-

telor MU- DPS,- S;- S.- DPSc, care concurs la realizarea unei prelueriti

‘mecanice in vederea transformarii semifabricatului in pies.

R

1.14, Elementele sistemului tehnologie

Conform modelului din figura 1.5 sunt considerate elemente ale sis-

temului tehnologic urmatoarele:

~ magina unealtS (M-U);

~ dispozitivul de prindere a semifabricatului (DPS;);

= dispozitivul de prindere a sculei (DPSe);

~seula (Se);

~ semifabricatul ($2);

+ mijlocul de mésuraze (MIM);

+ procesul de prelucrare

Intre elementele sistemului tehnologic MU-DPSF-SF-Sc-DPSe, au

Joc anurnite activitafi prin care scula actioneazé asupra semifabricatului

efectuind anumite prelucriri. Aceste activitii pot fi privite ca un subsis-

tem, ou legaturi de gradul I cu elementele sistemului tehnologic.

Procesul tehnologic de prelucrare ca si subsistem, reprezinta un

cumul de activitati prin care materia prim& sufera modificari ale forme

snsiunilor, rugozitati suprafefelor si proprietafilorfizico-chimice, tran-

sforménd semifabricatele in produse finite, fig 1.6.

‘In vederea efectuarii prelucrarii este necesari prinderea (orientarea

si fixares) semifahricanuhii_ si seule’ fn poviti bine determinate pe mesi-

na unealti, direct sau prin intermediul DPS» respectiv DPSc.

6 ©

Fig. 1.6, Pocesultehologi de prelucrare: a frezaes suprafeeor,

‘estrunjve supeaifelor = formare i deoprindereaachile

1B

Orientarea semifabricatului sau sculei — figura 1.7. definest pozi-

fia Sp sau Se in raport eu MU, in vederea respectarii conditiilor macro si

microgeometrice impuse suprafefei prelucrate.

‘Elementele de refering’ pot fi: axa arborelui principal, masa masini

(suprafaya de lucru a mesei),traiectoriile Se respectiv Sp.

\

\

Condipii macro si microgeometrice pot fi: precizie dimensionala,

precizie de form’, precizia pozitieireciproce « suprafetelor.

{in literatura de specialitate in locul termenului de “ orientare” se mai

‘ntalneste si acela de “bazare’

Fixarea semifabricatului sau a sculei ~ fig,1.7, reprezint& conser-

vvarea pozitiei Sp sau Se stabilita prin orientare, in timpul procesului de

prelucrare , prin aplicarea unui sistem de forfe de fixare astfel incit sa fie

excluse deplasarea, deformarea sau vibraree Se sau Se.

fn locul termenului de “fixare” se mai foloseste gi acela de “strin-

gore”.

Prinderea semifabricatulul sau seulei~ include actiunile de “orien-

tare” si“fixare” ale Spsau ale Sc.

Fig. 1.8. Masina une element al istomulu tehnalogi: a agin de units

‘bopeatorl uman gi sina de sani.

1s

Realizarea procesului de prelucrare se asigura prin miscarea relativa

dintre SF si Sc, pozitile relative ale acestora fiind realizate prin lanjurile

cinematice ale M

Se prezinti fn continuare definiia elementelor sistemulat tehnologic,

Masina unealt4 (M-U), fig.1.8, este 0 masina de Iucru care are ca

scop generarea suprafefelor pieselor in anumite conditii de precizie, pro-

Guctivitate, economicitate, de mediu si sociale.

Dispozitivel de prindere a sculei (DPSc), fig.1.9. este un element al

sistemului tehnologic care are rolul de orientare si fixare a sculei in raport

‘cu masina unealté, corespunzitor respectirii unor condifii de generare'¢

suprafejelor, astfel incat s8 fie excluse deplasarea si vibrarea seulet in tim-

pul preluerati

Fig. 19. Dispciive de prinder a scullor :a- suport potest de a magna de tits

‘bs Sopot pore pent pelurai simultane

Fig. 110. Cute de sunt: a pentru prlucrareasupafeeor cilndice exterioare,

bs cute de stance plscueamovibil

16

Scula aschietoare (Sc), figura 1.10, este elementul de executie care

{n miscarea sa relativa fat de semifabricat genereazé suprafata prelucratt

prin indepfrtarea adaosului de prefucrare sub forma de aschii, Scula modi-

fick pozitia relativa a suprafefelor semifabricatului in cazul proveselor de

prelucrare prin deformare plastics,

‘Dispozitivul de prindere a semifebricatului (DPS»), figure 1.11, este

‘un element al sistemului tehnologic care are rolul de orientre gi finare a

semifabricatului in raport cu masina_unealté, corespunzitor respectarii

‘unor conditii de generare a supratejelor,astfel incdts& fle excluse deplasa-

rea, deformarea si vibrarea semifabricatului in timpul prelucraii.

Semifabricatul (S_), este obiectul muncit supus prelucririi de pe

suprafata cdruia se indeparteaza adaosul de prelucrare, sau care sufera 0

deformate plasticd in vederea realizérii unei piese.

ye 0H

Fig L.1. Dispositve de prindre a semifabecatelr: ib penta aside sunjit

(niversal eu ei bau = pentru magne de fez.

v

Mijloacele de misur (MM), figura 1.12, sunt utilizate pentru verifi-

carea si controlul rezultatelor prelucrari

fry)

cee

Fig 12. Miloace de mAsurare. a igl de israre; buble

‘misrometra pen masraes dant.

In continuare se prezinta citeva exemple de sisteme tehnologice:

a) strunjire ( fig.1.13.a):

~ strung normal (M-U)

= universal cu patru bacuri (DPS;)

= bucgé (Sy) ~ cutit de strung (Se)

~ suport porteusit (DPSe)

~ subler (MIM)

b) frezare ( fig:1.13.b):

~magina de frezat universal& (MU);

= dispozitiv de frezat (DPS-);

~ semifabricat laminat prismatic (Sr);

- grup de freze disc profilate (Se);

= dom portirezi (DPSe);

= sablon (MM).

©

Fig-13, Sistme tehaologice de pel

19

1.2, Procesul de productie si procesul_tehnologic.

rocesului tehnologic.

Procesul de produefie al unei societiti comerciale constructoare de

agini cuprinde totatitatea activititilor (proceselor) de transformare a ma-

teriei prime in produse finite.

‘Produsul finit al unei companii este accla care este livrat citre

beneficiar, populatie sau alté companie. In aceasti accepfiune produse

finite pot fi: piese, subansamble, ansamble, masini, etc.

Frocese de hae

Frocese auxiliare

Fig. 114, Strutoraprosssuel de productie

Procesele de baz sunt procesele prin care materia prima suferd

modificiri ale formei, dimensiunilor, proprietitilor fizico-chimice,

aspectului, pozifiei reciproce a suprafetelor, in vederea transforma

facesteia in produse finite, precum si procesele prin care se constats

calitatea proceselor.

‘Astfol de procese sunt: turarea, forjarea, presarea, sudarea, prelu-

crarea mecanick (prin agchiere), tratamentul termic, controlul tehnic de

calitate, ajustarea, incercarea ctc.

Ey

Procesele auxiliare sunt procesele care asigurd, concur la r

lizarea proceselor de bazi. Astiel de procese sunt producerea energici

eleetrice, aburului, aerului comprimat, aprovizionarea cu materiale,

intrefineren utilajului tehnologic, intrefinerea clidirilor, transportul,

desfacerea produselor, prognoza, service-ul, etc.

Procesul tehnologic este acea parte a procesului de producfie

legati nemijlocit de schimbarea dimensiunilor, a formei geometrice, a

.cteristicilor fizico-mecanice, a rugozititii suprafefelor si controlul

calitifii semifabricatului pink la realizarea piesei finite.

Exist in consecin{a proces tehnologic de forjare, proces tehnologic

de sudare, proces tehnologic de prelucrare mecanicd, proces tehnologic de

asamblare, proces tehnologic de control, etc.

Realizarea oricdrui produs, parcurge in general trei etape importan-

te:

~ objinerea semifabricatuli,

= prelucrarea mecanics,

asamblarea.

Dati fiind vasttatea problematicti tehnologiilor mentionate, cursul

de “Tehnologii de prelucrare” abordeaza in detaliu tehnologia prelucrérilor

mecanice . Astil inc, de regulé atunci cdnd se menfioneazS termenal de

“proces technologie” se subinjelege procesul tehnologie de prelucrare mect-

nied.

122, Structura procesului tehnologi

Procesul tehnologie se caracterizeazA prin anumite elemence compo-

neate specifice (fig. 1.15).

Operatia este 0 parte a procesului tehnologie, care se executit Ia

tun singur loc de muned, in mod continu, de edtre unul sau mai mulfi

muneitori in legdturd cu prelucrarea sau asamblarea uneia sau mai

multor piese.

‘Schimbarea locului de munci implic& schimbarea operatic

Operafia-este elemental de baz al unui proces tehnologic, pentru

normerea tehnicd a muncii si pentru planificarea si organizarea productiei

operatie se poate realiza in mai multe prinderi sau pozifi ale semi-

fabricatului, cu mai multe scule gi diferite regimuri de aschiere.

Faza este 0 parte a operafici, in care se executd o suprafafa sau

mai multe suprafofe simultan eu o seul sau, eu un complet de scule,

intr-o singurd prindere sau pozitie a semifabricatului, cu un anumit

regim de aschiere.

‘Schimbarea unuia dintre elementele caracterizate ale fazei: prinde-

rea, pozitia, suprafara, scula, regimul de agchiere, implica schimbarea fazei.

a

‘MUNCA

Bien caract |

Nr Ned = prinderes

= poztia

= suprafara

- seula

- regimul de

aschiere

-0 singura

feursa ascuel

t,3, m= const

Frecereat] [Trecerca?] — [Trecerea

[Miuirea ~reprezintétotalitaten mipcivilor pentru pregitirea sau executa-

rea unel faze de lueru. Spre exemplu: prinderea semifabricatului, pornirea

melt, cuplarea avansulul ete.

[ijearca oe partea cea mai mici'@ manuir orice deplasare efetuatt de

fitre muneitor sau masina uncaltS, misurabilé ta timp. Spre exemplu:

plecarea pentra luarea semifabricaulu,

Fig. 1.15, Elementele componente ae proces teinoogi.

‘Trecerea este 0 parte a fazel executate printr-o singurd curs a

sculei, cu acelasi regi de aschiere, in timpul efreia se indepirteazl un

de pe semifabricat.

2

\

(

(

‘Trecerea presupune deci utilizarea aceleasi scule aceeasi parametrii

de agchiere: adancime de aschieret, avans de agchiere s, turajie de aschiere

Minuirea reprezinti totalitatea misedrilor pentru pregitirea

sau executarea unei faze de Iueru. Spre exemplu prinderea semifabri-

ceatului, porairen motorului masinii-unelte, cuplarea avansului, ete,

Migcarea este partea'cea mai micd orice deplasa

re efectuati de citre muneitor sau uncalti masurabilé ia timp.

exemplu aplecarea pentru luarea semifabricatului, intinderea m:

ete.

at Agu)

Fig 1.16.Reper"buest”

Pentru injelegerea nofiunilor de baz care caracterizeaz un proves

tehnologic, unele elemente componente ale procesului tehnologic se exem-

plificd pentru piesa din figura 1.16. Sunt necesare prelucrarea tuturor

suprafejelor. Acestea sunt caracterizate prin cote cu valori sub 50 mm.

Fabricafia acestei piese se realizeaz_ in producfie de serie mijlocie dintr-

‘un. semifabricat laminat,

© varianta de proces tehnologic realizabil pe magini unelte universa-

le (fig.1.17) cuprinde operatile de prelucrare mecanica:

Op.nr.J. Prelucrarea prin strunjire, giurire adincire a suprafe-

felor 1,2,3,5,78, reprezentind cotele IisblsdddayD D3 eu toleranfele

aferente.

2

Cperatia este realizabild pe un strung normal echipat cu dispozitive

‘modulare interschimbabile de prindere a sculelor ca in figura 1.17 sau pe un

strung cu comand numeric& previzut cu dou capete revolver.

att

afl uw

J | fl

4

«4

gi

i

Fi. 117, Prelucrarea pe strung univer cu dispotive modulare

‘ntersctimbable a repralel “bucks”

Op.nr.2. Prelucrarea prin giurire a suprafefelor 9, respectind

cotele: DDI, Od}, I (Hg-1.18).

COperaja este realizabilé pe o masind de gaurit ou coloand echip

cu un eap de gaurit molto

Op.nr.3. Prelucrarea prin giturire a suprafefei 4, respectind co-

tele: DI, I" (fige.19).

Operajia este realizaté pe o masind de gaurit ou coloana,

Op.nr4, Control final

Comentarii

In aceast® structurd, procesul tehnologic cuprinde 3 operafii de pre~

lucrare mecanici gi o operatie de control.

COperafia nr.1. se compune din 8 faze. Sase faze sunt impuse de

schimbarea sculei (seule numerotate cu numerele 1-6 insctise pe schifele

dispozitivelor de prindere aferente). O faz4 este impusa de schimbarea

suprafefei de prelucrare (2) cu aceeasi scula cu care se prelucreaza si su-

4

prafia 5. Ultima faz este impusti de schimbarea vitezei de avans vss in Vi

in vederea strunjirilor de degrosare, respectiv de finisare a suprafetei 5.

i

Fig 118, Prelerven in gh Fi. 119 Prucrarca prin gtr

‘on un DPS cap mula pe maging de gun eu colans

Operafiile n.2 si nr.3 se compun din céte 0 singuré faz’

Daca precizia la diametrul d; al suprafejei 5 ar fi fost foarte ridicata

faza de finisare s-ar fi putut realiza in doua treceri. In acest caz turatia se-

‘mifabricatului gi viteza de avans ar fi rimas aceleasi pentru ambele treceri

Numarul operafilor si fazelor poate fi modificat, funetie de uti-

Iajul tehnologic ales si de organizarea fabricatic

‘Spre exemplu, dact prelucririle interioare s-ar executa separat de cele

cexterioare, pe o alté magind unealti, operaia 1 s-ar divide in doua operat

Fazele executate cu seulele 3,°4, 5 ar fi incluse intro operatic distineta,

impusa, certfieatA de schimbarea locului de muned.

Daca pentra prelucrare se utilizeaza un strung automat cu cap revol-

‘ver previzut cu ména mecanicd gi cu dispozitiv de gaucire radial, numérul

operatiilor de prelucrare a piesei din fig. 1.16 se reduce la dous

Prima operatie include operatile nr.1 si nr3 din prima varianté a

procesului tehnologic, operatia nr.3 devine astfel faz4 a operafiei ny. in

‘azul preluerarii pe strungul automat

“A.doua operatie a acestei a doua variante de proces tehnologic rima-

ne identiod cu operafia nr.2 a variantei initiale de proces tehnologic.

25

Daca s-ar pune problema fabricajei in productie de masa a piesei din

fig1.16, poate fi conceput’ o masind uncalta agregat care si. permité

prelucrarea tuturor suprafefelor inr-o singurd operatic. In aceastd a treia

varianta de proces tehnologic operatile nr.2 si nr.3 din varianta inifala de

proces tehnologic devin faze ale operajiei unice realizabila pe magina

‘unealta agregat.

Coneluzi

Schimbarea elementelor caracteristice procesului tehnologic operatia,

faza, trecerea, conduce la schimbarea structurii procesului tehnologic.

Modul de organizare a procesului tehnologic si structura sa pe ope-

rafii si faze se intercondifioneaz8 reciproc. Numérul operatillor poste fi

variabil, fazele gi chiar trecerile pot fi transformate in operafii gi invers,

Dezideratele asigurdrii unor performante de precizie, productivitate gi

cost favorabile impun un grad de concentrare ct mai mare a prelucratilor

aferente oricirei piese. Din acest considerent tendinja modema este de

concentrare a preluerarilor si de minimizare a numarului operajilor oricdrui

proces tehnologic.

1.3. Tipuai de productie in industria constructoare de masini

13.1. Productia

{n industria constructoare de masini se intélnesc urmatoarele tipuri de

produce:

~ productia de unicate, (producti individuala),

- productia de serie (micé, medie, mare),

~ productia de masa.

Prin caracteristicile lor, productia de serie mici se apropie de pro-

20, productia individual.

Observati

Pentru acelagi proces tehnologic, operatiile pot fi caracterizate prin

coeflienti de serie specifi diverselor tipuri de produce. Tipul produces

‘se stabileste functie de coeficientul de serie cu frecventa maxima pe an-

samblul operaflor procesuuitehnologic. Spre exemplu penu un proces

tchnologie cu cin! cperaiavem eoefcienfi de srs petra arnin esti

yn 1S = 225 Syke 45 giks= 19.

intr 2515 avem tei coeficienti de sere, dec tipul produtiei este de

serie mae,

1.4. Tehnologicitatea construcfi

pieselor

1.4.1, Importanfa tehnologicitiii constructiei pieselor

“Tehnologicitatea este insusirea sau caraceristica constructiei piesei

(formei si dimensiunilor) sau subansamblului, (magni, utilajulud sau in-

stalajei) prin eare acestea, se pot executa din punct de vedere tehnologic la

vvolumul de producfc stabilt, ca consumuri de materiale gi de munea mini-

ine, deci cu costuri scdzute

Curent se vorbeste de evitarea unor “construc netehnologice” prin-

tr-0 “proiectaretehnologica” a produselor.

‘Acest aspect impune cunostinfe de proiectare (In cazul nostru de

proiectare a masinilor) ide realizare a proveselor tehnologice pentru orice

proiectant si executant de produse.

29

‘Astiai este recunoscutfaptul cd nu existh act real de creae tebnic&

si stinjficd tn afare plansetei gi /sau calculatorului. Proieetarea clci ase

se numeste activitatea de creatie tehnico-stiinfifia, reprezinté mijlocul

“Girect de exprimare al specialistului in domeniu, Este considerat4 cea m:

importanta etapi de la aparitiaideli si pin la fabricarea piesel, masi-

nif sau utilajului, Aceasta dependanta dint dctivtatea de proiectare si de

Intocmire a tchnologiei de fabricate a une! piese/produs este reprezentath

4a figura 1.20

Se remarck efectul direct pe care fl au cele dou componente ale ac-

Livia de proiectare (proiectarea de produse noi si perfectionarea produ-

selorexistente)asupra functionalitaii si tehnologiciii pieselor.

{n constructia de masini tehnologicitatea trebuie direct corelata cu

programa de fabricafie si cu conditjile de fabricate prin cere se relizeaz

produsul. O anumiti pies (masind, utilaj ete.) poate avea un grad ridicat

de tehnologicitate in condifile fabricatei in serie mic&, dar poate fi din

acelasi punct de vedere necorespunzitoare in cazul fabricajiei in serie

Minimalizarea importanjsi tehnologictitii, ignorarea rolului_ de

insusire de baz a constructiei produselor, poate duce la mBrrea substan-

fial¥'a votumului de muncd si consumului de material nevesar fbricdit lor,

sin consecint la cesterea cheltuielifor pentru fabricarea acestora

‘Un deziderat este evident gi anume acela c& proiectantul de produse

trebuie sf posede ridicate cunostinte despre tehnologicitatea pieselor, des-

pre modul de fabricare gi eventualele reparajii alo acestora. Mai mult se

impane o colaborare permancnti a profectentului de produs cu tehnologul

tn vederea asiguririt unui grad ridicat de tehnologictate a constructeiatét

in etapa de proiectare a produsulu, ct si in etapele de fabricare a prototi-

pului sau seriei zero.

La aprecierea tehnologicitiil* constructiei_pieselor, mazinilor,

utilgjelor gi instalafilortrebuie-luate in considerare urmtoarele elemente

principale:

= rafionalitatea schemelor cinematice™ale’masinilor, utilsjelor si

instalagilor,

= unificarea (NA,STAS, 180 ete.) pieselor, subansamblelor, etc;

= masa masini, utilajului sau instalafei si consumul de material nece-

sar fabri avestoras

= concordanta forme constructive a pieselor si in general « construc

fiei ansemblurilor ou particulritafle diferitelor metode si procedee

de fabricare optims a acestora (inclusiv a semifabricatelor lor);

30

ros

aaooian, 29

wo 001 Hs

syesods ane)

DIDO TONHAL INTASTOOUE tHEAUNIO + Hemunyop 6 som 9P 201 SAEELY ©

uw 8s sda 4s veaneoes ene SND

‘aw) s1907ONHaL TAWaLst jsu0d yytdop) .

1 3g ovary 2oquuroy a}uOMIEyNL soppjajeadns raven 1 eleuorstous .

saan 9p eofouypr #8 mymneapsaesttoas waNVEN snd auusoy prquouneyea 16 8910 .

a

sand eautian,

Tas Taste

. VSLVLIQICTONHAL VaLYLIIVNOLLONA

nan op jesus =| sous

hewsjsp| ——yaiodonrop

Woungsusy ap eases =|

smnagde 0)

Mio |

Twa] avavoinag] | ewes -| Le} Lr} Le} Le

“INSLSIXA OTASNGOLA —| es come esvesndiey

yarns lon asaaoxe

vawwwonloatigd ‘muvLosIONd

a vilaTos

osamavas

9 wnegLRIo

31

1.42. Indicatori de evaluare a tehnologicitif, constructiel pie-

selor.

_Aprecierea tehnologicitfi constructed pieselor/produselor se face ou

ajutonil unor indici tehnico-economici absolut sau relativi

Tndicatori de evaluare absolu{:

masa piesei, masini sau instalafiei, m; cu e&t masa este mai mic cu att

tehnologicitatea este mai bund.

= gradul de utilizare a materialuli:

den mins, (4)

unde m, care reprezinti masa materialului consumat pentru febricarea

Imagini; cu c&t Ay este mai mare (RyS 1) eu atét tehnologictatea este mai

buna

= gradul de unificare (nommalizare sau standardizare ) a pieselor:

hg = nel as)

{in care nq reptezint numérul de repere unificate gi m, numérul total de

iepere ale masinii sau instalatiei, cu cAt 2, este mai mare (ASI ) eu ata

tehnologicitatea este mai bund.

eMptdal de unificare a difertelor elemente constructive ale pieselor (dae

metre ale gfurilor, filete, canale de pana, canelur, ete):

ma) as)

tn care eq reprezintd numérul de tipodimensiuni unificate ale unui anumit

clement constructv si ¢, numarul total de elemente constructive de tipul

respect. De exemplu, daca la piesele une! masini unelte trebuie prelucrate

600 pari cu diametre de 60 valor diferite,atuncigradul de unificare,

(=u). (600-60)

oe =

= gadul de repetabilitate a pieselor:

Ae

aay

fn.care np este numérul total de piese ale masini, iar ng este numérul piesetor

identice.

= gradul de unificare a caliti (sortimentelor) de materiale:

fe as)

unde fon este numarul calittilor de materiale ale produsului, iar ne este

‘umarul total de repere ale produsului (care este de fapt numaral maxim de

pozii din tabelul de components).

Po“ radul de unificare a profilelor de material utilizare la fabricarea acelui

produs:

32

a, ate a9)

‘unde nye este numarul de profile utlizate pentru relizarea piesclor produ:

sului respectiv

= volumul de muncd pentru fabricarea produsulu:

T (1.10)

dn eare tg este norma tehnicd de timp pent fabricarea uneipiese oarecare i;

= costul masini sav utljuli:

cake, +icy aay

in care Cy este costul reaizisi unei piese oarecare i din componenta pro-

dusului respectiv, Cqj este costul unei operafi sau grupe de operatit de

montaj oarecare j

‘Au fost prezentafi numai o parte din prinipaliiindici de apreciere a

tehnotogicitati construtiei piselor/produsefor. In functie de etapa in care

se face analiza tehnologictatii unei construcjii de produs tehnc se folosese

nomi indicatori de apreciere a tehnologicitai, De exemplu, daca se face

analiza tehnologictiitinantea elaborit tehnologiei de fabricate, se pot

uiiliza ca indicator, gradul de unficare a dfertelor elemente constructive

elor, gral de repetailtate a pieselar, eradul ce unificare, care au

reaultat in faza proiectuluitehnic de executie. Dac& analiza tehnologiciaii

se face dupii asamblarea produsulu se poate utiliza cel mai complet indice

de apreciere a tehnologicitifi, adica costul produsuli

Indicatri de evaluare relativi:

Indicatori relativi se objin prin raportarea indicatorilor absolut la o

ccaracteristic8 funcfionala a produsului respectiv, ca de exeimplu:

= viteza maxima a unui autoturism,

= consumul de combustibil, ete.

1.43, Masuri pentru realizarea unui grad ridieat de tehnologici-

tate a constructiei pieselor/produselor in construcfia de masini.

Masurile in discutie se impun la nivelele proiectarii si fabricariiatat a

semifabricatelor edt si a pieselor. Masurile trebuie Iuatla nivelul elemen-

telor ce o determing:

= rafionalitatea construcfiei sia schemei cinematice;

= unificarea constructiva;

= masa si consumul de material;

= concordanta formei constructive cu particularitajile metodelor si proce-

deelor de fabricate.

‘a Pentr realizarea unor construcfii i scheme cinematice rationale ale

produselor se recomanda:

ee Corespunzitor rolului functional, orice produs si fie constituit din piese

cat mai simple si fm numir c&t mai redus. .,

= Utilizarea cat mai largi a componentelor standardizate, tipizate, modu-

larizate.

= Lanfuri cinematice edt mai scurte

= Utilizarea rationald a mecanismelor hidraulice, hidromecanice, electro-

mecanice, etc.

bb. Unificerea constructiva se realizeaza prin:

= Utilizarea 1a maximum a piselor, subansamblurilor standardizate, tipi-

zate, modularizate.

= In construcjia pieselor nenormalizate ~ reducerea ia minimum 2 gamei

dimensionale pentru diametre de arbori, alezaje, dimensiuni de canale

de pand, caneluri, filete, module ale rofilor dinjate, ajustaje, trepte de

precizie, rugozitafi ete.

= Usilizarea unei vatietifi minime de calitiji de materiale: ofeluri, fonte

neferoase, ete

Unificatea constructivi ne conduce Ia o varietate mai mica a tehno-

logiilor de fabricatie erednd premisele unificarii tehnologice,

©, Consuitul de material poate fi redua print

= Proiectarea pieselor cu coeficienti de sigurant minim admis

= Alegerea materialelor prin asigurarea la un optim de compromis @

restricfior constructive, tehnologice si economice.

= Folosirea sortimentelor de semifabricate laminate tubulare, cu profile

speciale, etc.

= Utilizarea inlocuitorilor din materiale plastice, beton, bazalt, et, ieftine,

4, Masui pentru realizarea concordanfei formei constructive cu particula-

rititile metadelor si procedeetor de fabricatie.

‘Un set complex de misuri priveste realizarea semifabricatelor

tumnate, forjate, matrifate, sudate, pentru care proiectantul de produse

trebuie s& se consulte cu specialistul metalurg, in sarcina c&ruia intra

claboratea semifabicatelor.

Este necesar ca semifabricatele turnate si aib’ o astfel de forma

inedt si preintémpine posibilitatea aparifici diferitelor defecte interne in

‘impul turf (fig.1.21).

Pentru semifabricatele forjate si matrjate Ia cald este necesar ca la

proiectarea lor s4 se aib& in vedere unele cerinte specifice procedeslor de

prelucrare si a volumului de producfie considerat(fig.1.22).

Este necesar ea semifabricatul si fie cat mai apropiat dim:

nal, geometric de pies, deci adaosurile de prelucrare si fie minime.

34

‘oprafee nlinate;b evitarescolrlor mes sil adéniturior: evi

sjutifcete a dimensanilor de gaberitd- cordreacorect a perailor,e-eviarea mizurlor

‘de tumare (T= tehnologe; NT= neehnologic)

ee i

as wa ag ae

oe Ge aS hee

Fig .22 Tebnoloictats semfabrictlorfxjate i matte: a- uprafita de separafe webuie

Sie plana gi cupris4 in plano de separa al semifabrcaului b- plese prec, snga-

10.0 (1.12)

5~ grosimea cordonului de sudur& {mm}

Fig 23. Tenologicitsts emifabrictelorsudte:&- aces gre al electradlu

be evitara diferenolr mart desefine

Un al doilea set complex de misuri priveste prelucrarea mecanicd

Dintre acestea se precizeazi pe scurt, in continuare, unele din cele mai

importante (fig.1.24):

+ prelucrarea unui numir cét mai mare de suprafefe din aceeasi prindere;

= asigurarea accesului sculei Ia suprafefele de prelucrat;

~ evitarea operatilor de prelucrare cu grad de dificultateridicat.

Asigurarea unor timpi de prelucrare (de bazi si auxiliari) oft mai redusi

la prelucrarea mecanica este posibila prin:

= ‘toleranfe dimensionale, de formé, de pozitie reciproci, rugozitiji eft

‘mai mari, compatible cu functionalitetea pieselor,

~ uflizarea materialelor cu prelucrabilitate ridicaté,

+ proiectarea pieselor cu rgiditate c&t mai mare;

~=~reducerea numarului si mlrimii suprafefelor prelucrate prin agchiere;

~ prindere rapid, precisé si usoard a semifabricatelor la preluerare (pre-

vederea unde este cazul a unor adaosuri tehnologice);,

= minimizarea numirului sistemelor de prindere (orientare si fixare)

pentru un acelasi proces tehnologic;

= asigurarea pentru scule a unor rigiditifi cat mai mari si accesibil

uusoare la suprafefele de prelucrat;

+ posibilitatea concentrarii maxime a tehnologiei (minimizarea numérului

operatiilor).

ai

36

1.5. Date inifiale necesare pentru proiectarea

proceselor tehnologice

Principalele date inifale necesare proiectarii unui proces tehnologic

sunt (Bg.1.25):

= proiectul de executes

= programul de producti (produtia anual, programa de fabricate);

= utilajul disponibil;

= gradul de calificare a cadrelor.

1.5.1, Proiectul de executic

Proiectul de execufic este documentul de baz4 pentru proiectarea

procesului tehnologic. Este elaborat de cétre proiectantul produsului pentru

care trebuie intocmit procesul tehnologic.

Proiectul de executie cuprinde:

= borderoul de desene,

= nomenclatorul de piese,

= desentl de ansamblu,

= desencle de executie ale pieselor componente,

= memoriu justificativ,

= documente tehnice.

Borderoul de desene, Se intocmeste conform STAS 4649. Cuprinde

enumerarea pieselor care fac parte din proiect: denumirea, numarul

desenului, formatul fiecirui desen si mumarul de plange pentru fiecare desen,

Borderoul de desene serveste pentru identificarea desenelor si da indica

orientative asupra volumului proiectului

Nomenclatorul_de_piese. Se intocmeste conform STAS 4658.

Confine o listi cu reperele fiecarai subansamblu. Pentru fiecare reper sunt

precizate: materialul, greutatea brut, reutatea net, etc.

Desennl de ansamblu. Se intocmeste conform STAS 6134 si STAS

105. Trebuie s8 confind un numar de vederi si sectiuni necesare identificérit

subansamblelor. Pe desenul de ansamblu trebuie si fie prezente cotele de

gabarit, mele cote functionale importante fate subansamble. Pentru anumite

Produse mai trebuie mentionate: puterea, momentul, cursele, vitezele, etc,

realizabile

Desenul de subansamblu. Trebuic s& contind vederile si sectiunile

necesare identificdri pieselor componente si date asupra construct si

funcionarii acestora, Astfel de date sunt: ajustajele functionale, cote de

legaturd cu alte subansamble, particulartaji de asamblare ale subansam-

38

‘pam a

ane

ae

iyruomiodo vareayiyes 6 ox

ayduoo ap pad aap emery |

oto

une ot

~ eBotouya nfean

»

areayeo ap pes wap emda] «| ‘ou gyeraradioo warewio0g «|| smngan aueo ssoud op ft ‘yang 9p jmusuno0g «

NVI ININWOLVAGO V| ‘wanogia |,

savourivo ga taavap |’ ||_o1ot0xnan tnrviun [E,

ailvoniava

SSS],

sa vnwuooud | C satnigaiowd | "T

[promonaorasmo van)

‘REINS BIVSEOIN TTYALINE

4

pages

Dlului,aite date functionale (aumar de dinfi, modul,ete. pentru rofi dintate)

ete.

Torderoal dedesene |» asigurit enumerarea pleselor care Tae parte din proiect:

STAS 4649 = den

2. desenulot

{ formatul iecdrui desen si nr. de planse pentru flecare

desen

+ sorveste Ia identificarea desenelor

Nomendatoral de

plese

_STAS 4658,

‘pentru fecare reper se precizeaziz

> confine o Rati cu reperele fieeirui subansamblu ]

‘materiaful, greutatea brut si nett

Desrald ssambie

SSTAS 6134 STAS 105

Danae deeb Desens de elo

Format die weded Gi] [* Pommmed vote sieciand | [6 Formate di veda Wh

ln ecosre sent | |" esse nail peor ean! neesre i ne

Fennrssbanambleor | |» Copinde date aspen con- legeea confi Be-

+ Conn Start fneoni plese- Ps

2 Geta gate fr + Condit whee prive

1 Gotan inp: |] shut ina tear exes:

fv tone hans

= Caneturatst coname-| |” arable {Sone g pope feo

five nine (pu | |= pareaara de asmbiare upeatetele

fern) munca, sar | |= ‘ae date fneonate (née | | insist rebnloice soe

‘elvan “da mode) ine (ema, vias,

fits ex)

2 Go de lest cu ate ub-

ee vrei mehr

Wiemoriu justifeatlw [Calcuele efectuats de cite proiectant Ta

oemives

ese de exeeuje ( de rezisteps) de cinematics, termi,

hideaulce ete.)

Directive Pariolarita de fabricare & unor piese

tchnologice mai importante

Documents Memorial tchals » finofionarea produsulai

‘Tehnice * condiile pentru buna funeyionare fn

exploatare

Cariea maginii | Explosiarea gi tntejinerea produsul,

piese de schimb

Caleta de sarcink ae omologase gi de recephie ale

40

Desenele de executie ale pieselor componente. Fiecare pies ne-

standardizatd trebuie si fie prezentat& intiun desen. Desenul de executie

‘cuptinde toate datele necesare astfel inc&t si permiti proiectares procesului

tchnologie de eftre tehnolog. Desenu de execufie insotit de documentatia

tehnologica trebuie s8 furizeze operatorului uman toate informatiile astfel

acesta s8 poati realiza piesa respectivi.

Datele care trebuie si fic prezentate in desenul de execute al fieca-

rei piese sunt:

~ numfrul nevesar de vederi si sectiuni pentru infelegerea configurajiei

= toate cotele si conte thnice de form, poze reiproct i toleran-

ele acestore,

Semele de agoise penta tate supra pies,

~ materialul din care se executk piesa,

= tratamentul termic final neceser,

= precizarea prelucrarilor care se recomanda si fie executate in stare

asamblata, cénd este cazul,

= unele indicafii tehnologice speciale pentru prelucréri

este cazul (danturdri, divizdi,fletari),

= masa piesei, materialul, casa ée precizi.

Absenja unora dintre datele menjionate din desenul de executie

conduce Ia proiectarea cronaté a procesului tehnologic gi deci la rebuturi

Memoriul_justificativ. Prezint& calculele efectuste de cate

proiectant le intocmirea proiectului de exccuje, Astfel de celcule pot fi

rezistent, de cinematic, termice, hidraulice, de ungere, hidrodinamice, de

angrenare, etc.

Documentele fehnice sunt:

). directivele tehnologice,

). memoriu! tehnic,

©}, cartea masini,

4), caietul de sarcini.

a). Directivele tehnologice cuprind recomandari referitoare la

anumite particularitifi de fabricare a unor piese mai importante, incercarea

condifii specisle de control tehnic, ete. Exemplu: filetul M12x1

se executk prin rulare,

b).Memoriul tehnic — confers date asupra caracteristicilor, func-

fiondtii, performangelor produsului etc. Memoriul tehnic cuprinde: tema de

proiectare, justificarea solufillor adoptate, avantajele si dezavantajele

solufiilor constructiv alese, calitafile tehnico-economice pe care le ofert

solutia prezentata, produetivitatea, consumul de combustibil, consumul de

energie, randamentul, ete., specifice produsului proiectat. In memoriul

ite, dact

4

‘iehnic se descrie fimefionalitatea produsului proiectat. Se prezinti

condifille pentru buna funcfionare in exploatare.

1c) Cartea masini ~ da indicati detaliate asupra modului de exploa-

tare si tntrefinere a produsului, lista pieselor de schimb.

4), Caietul de sarcini confine conditiile de omologare si de receptie a

produsului.

1.5.2, Programa de fabricatie

Programul de produetie sau programa de fabricatie se prec

prin numarul de piese care trebuie realizate intr-un an sau intr-o perioada

de timp determinata

Programa de fabricafie este un factor important in stabilirea semifa-

bricatului, in stabilirea utilajului tehnologic pentru prelucrarea piesei res-

pective (masinii-unelte, sculele aschictoare, dispozitivele de prindere a

semifabricatului, dispozitivele de prindere a sculelor, mijloacelor de con-

trol), De-asemenea, impune organizarea fabricatiei si a masinilor-unelte in

flux sau grupe de magini-unelt.

Programa de fabricatie influenfeszi si alte elemente hotiratoare in

cficienta tehnico-economica a tehnologiei proiectate: aprovizionarea, tran-

spostul, controlul, ete,

1.5.3, Usilajul tehnologie disponibit

Din punet de vedere al uilaulu se deosebese douf situa distinete

prima in care tehnologia se va realiza ino societatecomercil& nous,

7 Fidove, in care tehnologia se va realiza nto socictate comercialt

existent (cull tehnologic existent).

in prima situafe este recomendat s& se aleagi sisi se procure din

sau Stinstte utlejultehnologie cel mai moder, ou performantele

Cele mai inalte de precizie si productivtate corespunaitoare realiziti

Condifilor tehnice specifcate produsulti pentra care se proieteaza

tshnologia. Tehnolosia priectatt trebuie sf afb Ia bacA cele mai not

tues in domeniul tebnologie! pe plan mondial.

[a ore actualé tebuie uate in considerare eu prortate magin-unelte

ca comand numeric, lini de fabricaje, ulizarea roboflor industrial

ete

fn cea de a doua situate asupra confinutului tehnotogiei are o influ-

enti hotérdtoare utilajul existent. Aceast& influenta se manifest in prim

pentru prelucrare a metodelor si a procedeelor reali-

zabile pe utilajul existent. Influenfa se mai manifestd si sub aspect

circitii utilajului existent, posibilitatea de cumpirare a altor utilaje, posi-

ine

2

bititatea de cooperare cu alte intreprinder, posbilitaile sculéieiinteprin-

deri dea executa S.D.V -urle necesar, etc.

Proiectantal procesului tehnologic trebuie s& cunoasea atit pentru

uilajele noi edt si pent cele existente anumite date indispensabile proiec-

tii, Astfal de date sunt: posibilitjile tehnologice ale masinilor ~ unelte,

precizia si rgiditatea masinilor-unelte, gradul de uzurd al masinilor-unelte

cexistente

Jn afara datelor asupra masinilor-unelte, proiectantl procesului teh-

nologic trebui s& aib& cunostinte si informati asopra: tipului, constructei si

performanfelor seulelor aschietoare, dispositvelor de prindere a semifa-

bricatelor (universal, modulare, speciale), dispozitivelor de prindere a

seulelor agehietoare, mijloacelor de control ~ existente fi care se pot pro-

cura sau executa. Importanfa rezolvari corecte, stinttice a dotirii masini-

unelte cu scule, dispozitive de prindere a semifabricatelor, dispozitive de

prindere a sculelor, verifcatoare, eu inalte performanje de precizie si pro-

ductvitate, este deosebitd. Acestea datoriti faptului ea performantele de

precizie, productivtate, cost, universalitate ale masinit unelte sunt direct

determinate de aceleasi performafe ale §.D. rior.

Jn ultima instant performangele de preczie, productivitate, cost ale

prelucrai pieselor depind direct de performantele de preczie, productivi-

fate, costae uflajului tehnologic.

1.5.4, Gradul de calificare a operatorului uman

Existi o legiturd directa intre gradul de calificare a operatorului

tuman gi utlajul tehnologic. Cu cat utilajl tehnologic este mai automat, cu

att gradul de calificare al muncitorilor care-I deservesc poate fi mai redus.

Este necesar in schimb un numar de reglori de inalta catifcare, pentru un

grup de masini unelte,

fn ceea ce priveste proicctarea proceselor tehnologice, gradul de

complexitate a acestora este dependent de gradul de calificare a operato-

rilor. Cu-cét-gradul de calificare a operatorilor este mai redus, cu atat pro-

cesul tehnologic trebuie s& fie mai diferentat, operafile mai simple si

documentatia tehnologicd mai completa. Cu cat gradul de calificare a

‘operatorilor este mai ridicat, provesul tehnologic poate s& fie mai concen-

trat, operafille mai complexe si documentatia tehnologic mai simpl8. Acest

ultim caz este acela al tehnologiei pentru fabricaja de unicate gi serie mica

Face except de in aceast regula fabricya pe main — une eu comand

numeried, centre de preluerare.

Datel inijale menfonate mai sus trebue s8 fie eunoscute de cate

inginerul tehnolog indiferent c& este vorba de proiectarea tehnologiei pe

43

masini — unelte clasice, automate, eu comandit numeric, centre de prelu-

crare, lini de fabricate, etc.

1.6, Documentatia, tehnologici elaborata la

proiectarea proceselor tehnologice

Elaborarea proceselor tehnologice este 0 etapa majora in febricazea

orickrui produs. Elaborarea proceselor tehnologice consti in realizarea

unor documente mumite documentatie tehnologic®, prin care se transmit

informatii foarte exacte asupra modalitatilor si procedurilor tehnologice de

realizare a produselor. Rostul acestor informatii este acela de a ajuta opera-

torul uman in procesul de fabricatie a produsului. Alaturi de desenul de

executie, documentul tehnologic insojeste semifabricatul / piesa in toate

tapele de prelucrare, control si asamblare.

Documentafia tehnologic& se intocmeste dups studiul in detaliu al

proiectului de executie, a programei de fabricate si a utilajului tehnologic

disponibil. Gradul de calificare al operatorului uman are ingluente asupra

naturii documentului tehnologic ce trebuie fatocmat

In funcfie de natura productiei ~ individuala, de serie sau de mas’,

de natura piesei de prelucrat si de natura utilajului tehnologie folosit, docu-

‘mental tehnologie poate fi

4) figé tehnologica;,

») plan de operatii;

6) fist de reglare;

4) documente tehnologice speciale pentru elaborarea programului

(benzi perforate sau magnetice) pentru M.U.CN.

Formularele acestor documente tehnologice sunt normalizate la nivel

nafional.

Higa tehnologio, figura 1.26. ilustreazi un proces tehnologie ela-

borat sumar si se intocmeste pentru producfile de unicat gi serie mick rea-

lizate pe masini ~ unelte universale cu comand manuala.

Figa tehnologicd trebuie s& cuprind dou’ categorii de date:

= date generale,

= date privind contimutul procesului tehnologic pe operafi.

Figa tehnologic& poate si confind sau nu gi schifa piesei

Datele generale mai importante sunt urmatoarele:

= societatea comercial, fabrica si sectia in care se executk preluerarea,

= numéral figei tehnologice,

“4

|" 600

oor

Aas | aw vainniee

BRIO aivOIE A | UOT, ‘afes=dG

oo 6 ~ BrECESVIS | 8F-088SVIS

“ong eq | sewn fig Po | yeuuey sro70

To SOTA [ rorey ouniiaog | SVS) Om TRB

sawed | eaacA

‘eau yeoyen | —_ euUON

|

{i

TRapOU Se TG Eg

OOS TE |

sadoy

T O07 STL TRG OUUBSSUT STITT

YOISOTONHAL VSIT| Ws VaWoo vaeie190s |

4s

= numarul eperuli,

= data intocmirifigei tehnologice,

> produsul i numérul de piese pentru un produs,

+ denumirea piesei gi mumarul desemulu,

= productia pentru care este valabild fsa teinologicd,

= numele tehnologului i normatorului,

~ materialul semifabricatului - standardul, starea, sectiunea, cantitatea ne~

‘cesar pentru o pies, valoarea (costu!) material

Referitor la confinutul procesului tehnologic, figa tehnologica trebuie

8 confind umitoarele date asupra tuturor operatilor.

= numarul operatic,

~ denumirea operate,

= atelierul,

= magina ~ unealté si $.D.V-urile,

= indicafi tehnologice sumare,

+ numérul de bucafi prelucrate simultan,

+ deservirea locului de munca (cafi muncitori deservese accea masind-

unealta),

= categoria de calificare a muncitorului,

= timpul normat: de pregatir si unitar,

= valoarea manoperei pe operate, corespunzator timpilor de pregatire $1

uniter

Figa tehnologicé cuprinde deci informatii tehnologice la. nivelul

‘operatic nu si la parti componente ale operate

Planul de operatii, figura 1.27. confine o prezentare detalieté a ope-

ratilor procesului tehnologic. Fiecare operafie este tratata separat pe una sau

‘mai multe fle a planului de opera.

Planul de operafi este destinat locurilor de munca la care se execu

prelucrarea. El trebuie s4 fumizeze operatorului uman toate datele gi ind

cafile necesare pentru realizarea conditilor tehnice impuse operajci res-

pective

‘Aceste date si indicafi trebuie respectate intocmai. Nerespectarea lor -

‘nseamné 0 abatere de la disciplina tehnologicd. Aceasta are ca urmare

imediaté reducerea productivtati si a clit prelucrari

Similar figei tehnologice i filele planului de operat consin dou

categorii de date:

= date generale,

= date privind confinutul operatic

Date generale sunt urmatoarele

= -societatea comercial, fabrica i atelierul in care se executi preluerarea,

= denumirea piesei si mumanul reperului,

46

7 100°S0 0148 wong, undo ean 2p yuo mad sno 9p ous wp ws LE 1 BA

aR

"=

‘0 ‘ommieg |

laa | STE

ova |sezo] «| or [ st [fol ocleo|» | PERO | SURE mete eo |

7 TO a

. a PT *T

er esse (le = ——

aaa] — T=

=e

at a s

PE mK lied >

iam |

. = 0

Pasta aa as f

Wupuey 5 ‘op anraodsiqy

wea ee #8:

=I 71 a

“L ‘supe dun “L L aL L

sis . azumeg 001 VLAN, cong | majued wing wsatd

ed

aurea | snieg |e anoon | amnoto | saontoquis | amonae Su zum

Caso aT ey

ae spsoed voununiiag, TALVdadO BO NV Td TReyeiy | Bag

= masina ~ unealta (firma si modell),

> numarul de semifabricate prelucrate simoltan,

> numa de piese realizate dint-un semifabricat,

= simbolul produstlu,

= denuimirea gi numéral operatiei in procesul tehnologic,

> numele calor care au realizat gi aprobat procesultehnologic.

Datele privind confinutul operaiei sunt umatoarele

= schia operatei, care poate fi reprezentaté pe una sau mai mute file ale

planului de operat. Schita operatiei trebuie s4 conting: schita semifa-

bricatlui tn pozife de Tucru, marcarea suprafefelor care se prelucreaza in

operaia respectivi ou linie ingrosata, condifile tehnice impuse: de

precizie dimensional, de forma sau de pozitic reciprocé, rugozitat

schema de orientare gi fisare a semifabricatuli,

= numirul si denumitea fazelor componente ale operate, toate fazele ac-

tive si principalele faze inactive,

= scule aschictoare necesare:tipul, materall si tandardele aferente,

* dispozitivele de prindere a semifabricatelor sia sculelor aschietoare,

= mijloacele de contol, tipul domeniului de masurare, precizia, standar-

dele aferente,

= condifile de ricire,

= jusuucfiuai suplimentar,

= parametriregimului de agchiere si parametrii de reglare @ masini- unlte

adancimea de agchiere t, numarul de teceri i, avansul de agchi-ere s,

Viteza de aschiere va, turafia n— pentru fiecare faz,

= dimensiunile de realizat(prelucrat) ~ L si cele de calcul L, ~ corespun-

zatoare calculului normet tehnice de timp, timpii de baza si timpii auxi-

liar penta fazele active si suxliare,

= timpi de pregatice~ incheiere pelo,

~ timpii de baz4, auniliari, de deservire tehnicd, de deservire organizato-

ricd, de odin gi unitai - pe operate,

= calificarea (categoria de tncadrare a prelucrilr operate’)

Totaitatea filelor operailor. unui proces tehnologic formeaza planul

de operaji. Tehnologul de atelier supravegheazA desfasurarea procesuli

tehnologic pe baza planului de operafi Pe coperta planului de operatit se

Inscriu mai multe date, dintre care mai importante sunt. Societatea comer-

ciald, fabrca, telierul, produsul, piesa, seria pentru care este valabil pro-

cesul tehnologic, caractetistcie piesei

lanul de operafiireflecta un proces tehnologic elaborat in detaliu, tn

cele mai miei aminunte, specific proceselor tehnologice pentru producti de

serie mijlocie, mare si de mas

Figa de reglare, figura 1.28, se intocmeste pentru masini-umelte

automate si semiautomate si are 0 form’ adecvaté tipului comenzit utl-

4“

ab

meet

zate, Din punct de vedere a confinutului, elementele sunt similare celor din

planul de operafii, cu anumite detalii. Astfel, sunt prezentate toate fazele

‘active gi inactive (auxiliare), desfégurata posturilor de Iucru a capului re-

volver sau a siniilor cu mirimile tuturor curselor active si inactive, scule in.

ppozitie finalé de lucru pentru fiecare fazi activa, pozitia dispozitivelor de

prindere a sculelor in fiecare locas al capului revolver, cursele unghiulare

ale camelor de comand& si pozitia reciprocal a acestora, etc. Pentru comen-

zile prin tambur de programere cu bile sau tampoane se prezinté si pozitia

bilelor sau tampoanelor in vederea realizarii comenzilor de luc

Faptul cd figa tehnologict conferitnigte date, informafii sumare asu-

pra procesului tehnologic este justificat de pe o parte de faptul ca fiind

destinati preluerari pieselor in productia individual si de serie mica, che!-

tuietile de pregitire a fabricatiei, care include gi elaborarea tehnologiei, nu

‘trebuie s& fie prea mari. Pe de alté parte, calificarea operatorului uman tn

acest caz trebuie si fie foarte tnalti, astfl incdt s4. completeze lipsa de ri-

‘gurozitate si detaliere a documentului tehnologic.

Planul de operatii este destinat pentru fabricatia de serie, care trebuie

si fie bine pusi la punct pentru 2 asigura parametsii superiori de calitate,

productivitate si pret de cost. Investifia in elaborarea unei documentafii

tehnologice exacte gi detaliate este justificatd in acest caz. Pe de alta parte,

califieares

wuncitorilor poste fi mai redusd, tocmai datorté detalieci,

rigurozitijii documentului tehnologic. Aceleasi considorente justifick gi

confinutul figei de reglare,

Sistematizm in continuare datele care trebuie si le contin fige teh-

nologic& si planul de operatic.

49

Fae] O

se | Sh CO:8S @ aefeDop yfunag

5 yore ac

sv ro suey

oneg

By (exenutu0s) 29 @ ators

v2 eupiew arerseuy

se rp sen

ort Lo sndexdy

Daa o | es ek

zg

é

is anvo [gwar

ei eae veg | sewed | suv eonumogy xe | 08

7 A |

uitopscoig em i yee

aa

ES

fs

.

959 VIR i joa ap aeuome Tus af waNTTISITTANIT | SRENIDNT ad VaLWLINOVE

unas ind rytoma aa ysut sain

“anyoedeo ate op 9 ncuedos eveonoxd niod ari 2p wy $23,

a HR

ay 2400s ee

‘ramps ap pong a1oousaq

SP EDL 09 m9 YAP

uss

vous

ay

Leung

viong | reo | ora ameu arc

wzneg

ran [an [ 1 ALosenay

oA a jody ane Raa | STEGNTON 3 VALVE TOW

: sryndunas adi fvT9ael aq YS sain

nt ttm

sifesado od jatodouew vareojan « uueyumts ayesonyaud gong “aN,

YOUN 9p IRyNIO| RaILAIBEEP « ansuins 2offojouyoy niearpuy

oyun = SIN ACS 18 A

amgSoid op

rnoaxo 9s apun any

rpxlerado vasrnuocy

piferedoun,

yeuuou indus &

Weuoka: «

Spfojouyay

Imynuziuog

‘ysoid o nquad giesovou eayeinue9 ‘woul

“wares ‘S¥LS) InjMEoLgeHIUIDS

nnurop rape osoidwaugenngy ayeiouss

snposdoeatd op “nu ajnsnposd woman

doyBojouyar tu,

sefSojouyn if

silos opqey “potatos eazroio0g

hewoyuy

our 9s 16 yeolun ap oystonpoid nnued ayfoutoowuy 25.

seuins ywi0qe}e 2tojoujay sacoud un ezeansnIT «|

32

ow ap sonny, (eprepues 18 peyoreu “dn) areoraiyase ajajnog

sed 22ej ayoredoutd 16 aarge aj979y 2001)

-2iedo aye a1usuodwion sojezey strumnuap 18 IN

(aren 8

arquayo ap urayps ‘osndun, aoyayer 9]1ispu09

*gzeatonjosd 2¢ area ojelageicns ‘niony ap vilrz

meongestusos viryos) roxfesado eliyag,

~ (euaraye oprepurss ‘erzjoaid

‘ereunspus ap [nquowop ‘nd

osad saa *

pion] v axexpeouy ap HOH)

syBojougay

smyns920.d

Imnurjuoy

2¢Bojouyes jnsaooud yeqoude ne y$ yez/294 NB 9469 10]09 9IOWNN «

syBojouy

jesado 9p aust

eougasius un-nulp ame

ayeaouad

pn eyeoun-eusoyy,

vifoas ‘eoaqyy “ypejaroi0> 22339100§

a

z

§

2

z

ifojouyay mssooud yunéysop aresenou wleunoyuy ueun nuoysedo yreseN

‘prado pnaaxa as amo B| YOUU 2p rnyn90] WUNSOp aIS

ynunjd ope py oyu ree

nes van ad yesedos gieven a)89 oyferado arvoayy) o1fojouye rnjnsoo0ud sopsesodo v ereHer9p axeazoid 0 uruo

33

2

Proiectarea tehnologiilor

de fabricatie

2.1, Metodica de proiectare a

proceselor tehnologice

2.1.1. Proiectarea procesului tehnologic

Proiectarea si realizarea orictrvi proces tehnologic are ca scop final

obfinerea de produse finite (piese, subansamble, ansamble, etc) destinate

producfiei industriale. Este necesar deci in procesul de realizare a acestor

produse sa se asigure indici oft mai favorabili economiei de piati, precizie

(calitate), productivitate gi economicitate. in acelasi timp este de dorit ca

fradul de adaptibiitate a procesului tehnologic pentru fabricarea altor pie-

se si fie eft mai mare, adic& si ofere companiei un nivel ridicat de flexibi-

late tehnologict

‘Aceste deziderate tehnologice pot fi incluse din punct de vedere ma~

tematic intr-o functie de eficienti F.

FeF(CPEU) Qu)

incare:

= T=funcjia de precizie,

= P—funcjia productivitate,

= E=functia cost (economicitate),

+ U-funcfia universalitate (adaptabilitate); U= V~.

54

Un proces tehnologic optim ar fi acela pentru care toate functiile T,

P, E, U ar fi optim satisficute, adica ar avea valori minime pentru fiecare

coperatie:

Fo™ F(Toiey Priss Enis Uni) 22)

Acestea ar corespunde realizarli:

= preciziei maxime (erorilor minime, tolerange minime),

= productivitijii maxime (timpului de prelucrare minim),

= costului minim ( economicitate maxima),

= numérului maxim Vix de variante la care poate fi adaptat sistemul teh-

nologic (Uy «!-) pet ate produse.

Din punet de vedere practic aceste functii nu pot fi optim satisfcute

Jn acelagi timp. Este necesar si se accepte compromisuri pentra satisface-

rea uneia sait unora din ele. in genere se accept compromisuri referitor la

functiile P, B, U.

[Nu Se accept compromisuri funcfie de precizie T deoarece toleran-

fele impuse prelucririi trebuie neapirat respectate. Trebuie totusi ficute

compromisuri minime la parametri P, E, U, ajungdndu-se astfe! la optimul

de compromis. Relafia (2.2) se considera functic obiectiv pentru orice pro-

te leluwlogie, respectiv pouttu usive yperajie din provesul telunofogte

Exist mai multe variante de proces tebnotogie pentru 0 aceeasi

piesd si aceleasi date initiale. Dintre acestee, varianta optima de proces

tehnologic , este aceea care rispunde optim cerinjelor, functilor T, P, E, U

Experienfa acumulaté pnd in prezent in domeniul tehnologiilor de

fabricatie constituie baza in elaborarea oricérui proces tehnologic. Pentru

diverse tipuri de piese, literatura de specialitate prezinté tehnologii mai

‘mult sau mai pufin asemainitoare, rezultate din practic, experienta diverse~

lor firme fabricante

‘Tipurile de piese sunt limitate gi-n consecin{§ si tipurile de tehnolo-

Pentru pregitirea oricirui tehnolog sunt necesare:

= fnsusirea unor principii de bazi in proiectarea proceselor tehnologice,

= studierea tehnologiilor similare existente, validate de practica gi cunoas-

terea ultimelor realizri si tendinge in tehnologiile de fabricatie,

~ utilizarea, operarea cu metode matematice gi utilizarea mijloacelor mo-

dere de calcul in vederea optimizitii deciziilor pe care le ia, in stabili-

rea variantei optime de proces tehnologi

fntr-o societate comerciald, de regulé, proiectarea tehnologiei unui

produs nou se realizeazii pe baza experienjei dobandite in fabricarea unor

produse similare fie in aceeasi societate comercial8, fie in alta. Aceasti

5s

documentare trebuie completaté eu cele mai noi cunostinfe si realizdri in

domeniul tehnologilor de fabricate.

Este necesar si se elaboreze efteva variante de- proces tehnologic gi

s& se deducd varianta optima prin caleul economic.

2.1.2. Etapele préiectirii procesului tehnotogic

© condifie pentru proiectarea unui proces tehnologic optim este si

aceea de elaborare a documentatiei conform unei metodologii fundamentata

stinftic cu etape de desfasurare in ordine logica.

Etapele de proiectare a variantelor de proces tehnologic pentru orice

piesa sunt prezentate in schema logicd din figura 2.1. Suecesiunea de par-

curgete a etapelor este accea indicata prin ciftele 1... 13 cu precizarea c&

tapele 1, 2, 3 respectiv 4, 5 cuprinse in acelasi careu se interconditioneaz&

reciproc in rezolvare, in sensul Iuarii decizilor fie simultan, fie prin inver-

sarea ordinului de prioritate

Prima etapa care s¢ referd la stabilirea semifabricatului optim este

efectuaté de catre tehnolog tn cazul semifabricatelor laminate, forjate liber,

stanjate si de catre tehnologul metalurg pentru realizarea semifebricatelor

‘tumate, matritate, extrudate,

Etapele de proicctare prezentate mai sus tebuie s8 fie parcurse indi-

ferent de tipul masinii-unelte utilizate: conventionala, centru de prelucrare,

cu C.N., automati, ete. La proiectarea efectiva apar anumite modificari,

functie de forma documentateitehnologice care trebuie elaborat.

2.1.3. Proiectarea semifabricatului optim

Problema semifabricatului optim este deosebit de importants pentru

fabricarea oricarei piese datorité influenfei sale asupra preciziei, costului si

productivtati fabricatci,

{n rezolvarea acestei probleme tehnologul trebuie si fac apel si s4

colaboreze ‘cu inginerul metalurg, specializat in tehnologii de prelucrare la

ald,

Indiferent inst de nivelul rezolvarii probleme’ de catre inginerul

rmetalurg, tehnofogul trebuie si aiba anumite cunostinfe pentru acest dialog si

peninu a influenfa anumite decizi in acest sens.

Un semifebricat se poate realiza in general prin mai multe metode si

procedee diferite ca precizie de realizare, volum de muncé, cost, ete. Costul

semifabricatului intra in componenta costului piesei, se impune deci 0

analiza atenta si o alegere rafionala a metodei si a procedeului de elaborare a

semifabricatuli

56

i

‘

‘Stables bazsor

i supnesor de

iene are

‘Calcul olor

‘einolgie (Caleta

‘ore de crentare)_)

roles coniaua

‘peril pe fae ace

‘Sale sstenelor enone

(Ustgtenotee)

‘Clad edosuror de peter

_} sal cimensienr ixemediare

‘Becarea egimrior opine de

seh

8, Cael somelor wines de tinp

‘Bathaic asl pine de roe colo pr clea

_concoe Saline con brio Gn vara opis)

(Caleatl eto de aa

“Tehnologa de cots,

1 ] Orman ocr de mn

fa tronapollneroperaons

uae

documenta

teetogee

Fig2:1, Etapee de proiectare a procesulutenotogc.

Refetitor la semifabricat tehnologul trebuie si alba definite sau pre-

cizate urmitoarele:

7

~ metoda gi procedeul de elaborare,

= pozitia de elaborare, planul de separate,

= dimensiunile semifabricetului gi tolerantele acestua,

= adzosurile de preluerare totale.

{in general costul prelucririi mecanice a unet

Gul de identitate dintre forma geometricd gi dimensiunile se

sicele ale piesei.

‘Cu cat pradul de identitate este mai mare cu atét costul prelueréri

rmecanice este mai mic, in schimb semifebricatul este mai scump.

‘Cu eat forma gcomettica si dimensiunile semifabricatului sunt mai

diferite de cele ale piesei, cu atat costul prelucririi mecanice este mai mare.

‘Acest lucru este determinat de adausurile de prelucrare mari, caze trebuie

{indepartate. In schimb semifabricatu este mai ieftin,

[La alegerea semifabricatului se impune Iuarea in considerate & cos-

tului cumulet al elaboriii semifabricatului gi al prelucririi mecanice. Este

necesar in consecinfi un calcul economic justificativ.

‘Se poate mengiona ed pentni producfille de serie mare si mas se pot

face investjii care si permité realizarea de semifabricate cu adaosuri de

prelucrare cét mai miei, semifebricate de precizle ridicatl, Pentru produc-

file de serie mic gi unicat sunt de acceptat semifabricate cu adaosuti de

picluctare mari, mat imprecise, realizabile cu costuri de fabricate mai

Feduse. Criza de materié prime poate impune modificiri ale conduitelor

menfionate,

Factorii care determina alegeree metodel si provedeului de elaborare

« semifabricatului sunt:

= materialul impus piesei,

= dimensinnile semifabricatului,

= forma constructiva a semifabricatului,

= caracterul productie,

= precizia necesar8,

= Volurmul de runci necesar,

= costul prelucritii mecanice,

= tilajul existent sau posibil de préeurat

Metodele de elaborare a semifabricatelor sunt:

= tumarea,

= deformarea la cald (forjarea, matrifarea si extrudarea) si le rece,

= laminarea,

= sudarea,

= stanfarea.

Fiecare metoda menjionati se poate realiza prin mai multe procedee.

Caracteristcile principalelor metode si procedee de elaborare a se-

rnifabricatelor sunt prezentate in tabelul 2.1

jese este dictat de gra

ifabricatului

st

west Pn eee

ssxonen ie ome

santos | wxau' | wenn

| conteesa_ |e ota 9

vies

an),

esi ame a fg

spon op SV ‘ru E09

(ua new ges

Spreng | woe

emg

_sopp}opqay URS vazoulgo 2p a2U|pupd 20 29paad # so]aporou Te yeu ay opsUEIDEIED

seta =e

singe ye

puede ean

spon rene

50-500

mt

-oyend een

msc

wor mma

‘wu Foe

Datele din acest tabel referitoare la materialul semifabricatulu, di-

mensiunile acestuia, complexitatea formei constructive, caracterul produc-

fiei corelate cu datele specifice unei teme de proiectare, servesc la alegerea

metodei si procedeului de elaborare a semifebricatului. Performantele de

precizie si calitatea suprafetei (coloanele 6 si 7 ale tabelului 2.1.) sunt in-

formative. Datele exacte pentra condifiile complete de proiectare se obtin

din standardele referitoare la semifebricate.

Informafiile cuprinse tn tabelul 2.1. cuprind elemente de prineipiu ew

care tehnologul trebuie si opereze la precizarea metodei si procedeului de

elaborare a semifabricetuli

Dupi precizarea metodei sia procedeului de elaborare a semifabrice-

plicit si a pozitiei de elaborare, se adopts din standarde dimensiu-

nile, adaosurile totale de prelucrare si toleranfele semifabricatului. Mari-

mea adaosurilor de prelucrare sunt dependente de pozitia de elaborare si de

dimensiunile semifabricatulai

Adaosurle de prelucrare pentru piese turnate din font gi ofel fn cla-

sele de precizie I - V sunt date in STAS 1592. In acelasi standard se dau gi

abaterilelimiti la dimensiunile pieselor turnate din fonta si ofel

‘Adaosurile de prelucrare penta piese tumate din metal si

roase si abaterile limita la dimensiunile corespunzatoare se dau

6287.