Documente Academic

Documente Profesional

Documente Cultură

Traud Cere

Încărcat de

ExAlDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Traud Cere

Încărcat de

ExAlDrepturi de autor:

Formate disponibile

Porele din gresie din porelan sunt procesate industrial prin utilizarea unor

temperaturi ridicate de sinterizare i a unor cicluri de fixare rapid care conduc la

produse caracterizate printr-un strat de suprafa aproape impermeabil care

nconjoar un material vrac destul de poros. Deoarece proprietile mecanice sunt

rezultatul porozitii, cunoaterea stimei materiale este un parametru important

pentru definirea comportamentului de serviciu al plcilor. n cadrul prezentei

anchete, s-au investigat probele de porelan din porelan avnd o porozitate nchis

diferit pentru a nelege influena porozitii asupra constantelor elastice ale

materialelor.

Pe baza compoziiei fazei XRD cantitative, constantele elastice au fost calculate prin

medierea Voigt-Reuss-Hill i influena porozitii a fost luat n considerare prin

legile puterii i relaiile exponeniale. Se arat c constantele elastice eficace

prezise de relaiile exponeniale i de putere-lege sunt n concordan cu valorile

experimentale. Se poate concluziona c pentru aceast clas de materiale, n gama

de poroziti sub 14-16%, att relaiile exponeniale, ct i cele de putere sunt

instrumente utile pentru proiectarea plcilor cu microstructur controlat i

proprieti mecanice adaptate.

1. Introducere

Placile de portelan, traditional folosite ca pardoseala, sunt in zilele noastre aplicate

pe peretii interiori si a fatadelor ventilate.Pentru aceste aplicatii este nevoie de

diferente minore ale proprietatiilor,incluzand in special proprietatile mecanice

adaptate.Caracteristicile mecanice ale placilor de portelan pot fi direct correlate cu

microstructura lor.Din punct de vedere al calitatii, placile de portelan,un material

destul de dens in care cristalele de cuartz si mullite sunt incorporate intr-o varietate

mare de matrice sticloase,poate fi considerat cel mai bun produs dintre placile de

ceramic. Chiar dac aceste plci prezint o absorbie neglijabil a apei (mai mic de

0,5%: grupa BIa din ISO 13006 ), care se datoreaz unei poroziti deschise aproape

inexistenta[7,8], ele pstreaz o porozitate nchis,mai mare de 10% . Temperatura

maxim de 1210-1230 C, atins n timpul arderii , favorizeaz sinterizarea i

reduce n mod semnificativ porozitatea total, chiar dac ciclurile industriale de

incalzire rapida(40-60 min) mpiedic evacuarea, n timpul etapei de rcire, a

gazelor dezvoltate n reaciile de ardere. Porozitatea total, ca sum de dou

fraciuni diferite, deschide porozitatea la suprafa i porozitatea nchis prins n

cea mai mare parte a materialului , este foarte apropiat de cea din urm. Aceasta

implic o dependen aproape exclusiv a caracteristicilor mecanice i a

comportamentului de serviciu asupra porozitii nchise.

Lucrri publicate care se ocup de aceast dependen, raporteaz mai multe

modele i relaii pentru prezicerea dependenei de proprieti elastice de

porozitatea. Cu toate acestea, n ciuda cercetrilor considerabile abordate pe

aceast tem, pn n prezent s-a acordat o atenie foarte redus rolului-cheie jucat

de porozitate i efectele sale asupra modulului de elasticitate al plcilor ceramice.

n aceast lucrare particulele de PMMA au fost introduse n cantiti diferite ntr-un

amestec de porelan din ceramic, pentru a controla porozitatea total i a evalua

contribuia porozitii nchise la modulul elastic al materialelor, meninnd

constanta compoziiei. Valorile prezise prin limite riguroase i relaii model au fost

comparate cu datele experimentale. Se sugereaz c aceast abordare se va dovedi

a fi un instrument util pentru proiectarea plcilor din ceramic din porelan care au

porozitatea adecvat pentru mediile de destinaie diferite, cum ar fi pardoselile cu

sau fr sistem de nclzire, pardoseli cu aerd dedesupt pentru reducerea

zgomotului, zidurile interioare sau faadele ventilate.

2. Materiale din porelan din porelan poros

Trei amestecuri de porelan (S0, S5 i S10) au fost preparate pe baza unei reete

industriale i prin adugarea a trei procente diferite de particule de

polimetilmetacrilat (PMMA) (0, 5 i 10% n volum). Particulele PMMA, utilizate ca

formatori de pori, sunt de form sferic i prezint o distribuie a dimensiunilor

monodispersive (diametru de 6 pm). Probele au fost preparate prin presare uniaxal

(40 MPa) sub form de discuri (cu diametrul de aproximativ 40 mm i grosime de 7

mm) i bare (70 10 6 mm). Toate probele au fost incalzite la 1140 C timp de

90 de minute. La aproximativ 400 C particulele de PMMA au fost ndeprtate

complet lsnd goluri n probele ceramice. O descriere complet a pregtirii

probelor cu detalii experimentale este prezentat ntr-o lucrare anterioar .

Compoziiile mineralogice cantitative ,ale probelor incalzite, au fost determinate

prin analiza difuziei cu raze X (PANalytical, PW3830, NL). Specimene de pudra,

diluate cu 10% n greutate corindon NIST 676 ca standard intern, au fost ncrcate

lateral pentru a minimiza orientarea preferat. Datele s-au colectat n intervalul

unghiular de 10-80 2 cu pai de 0,02 i 5 s / pas, iar reimplrile Rietveld au fost

efectuate utiliznd software-ul GSAS. Rezultatele sunt raportate n Tabelul 1.

Deoarece eantioanele se fac doar pentru cantitatea de particule PMMA, avnd n

vedere abaterea standard, compoziia mineralogic este aceeai pentru toate.

Microstructura materialelor fierbini a fost analizat printr-un microscop electronic

cu scanare, SEM (Zeiss EVO 40, D) echipat cu un dispozitiv de ataare cu raze X de

dispersie a energiei, EDS (Inca, Oxford Instruments, UK), observnd specimene

potrivite lustruite pentru oglind i gravat, cnd este cazul, utiliznd o soluie de

HF 5% timp de 3 minute. Micrografele probelor de disc sunt raportate n Fig. 1a-c.

Din micrografe este clar c porozitile sunt semnificative pentru cele trei tipuri de

eantioane. Pe de alt parte, deoarece compoziia este aceeai, analiza cantitativ

EDS a fazei sticloase a fost fcut numai pe suprafaa gravat (Fig.2) a SO. Au fost

analizate cel puin trei zone diferite ale eantionului, iar rezultatele sunt prezentate

n tabelul 2.

S-ar putea să vă placă și

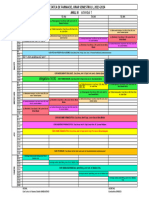

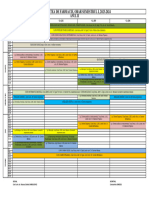

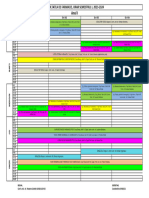

- Orar Anul 31 1Document1 paginăOrar Anul 31 1ExAlÎncă nu există evaluări

- Dukoral Epar Product Information - RoDocument28 paginiDukoral Epar Product Information - RoExAlÎncă nu există evaluări

- Orar Anul 21 1Document1 paginăOrar Anul 21 1ExAlÎncă nu există evaluări

- II.9.Spectrofotom. de Absorbtie - MolecDocument42 paginiII.9.Spectrofotom. de Absorbtie - MolecExAlÎncă nu există evaluări

- PH MetrieDocument44 paginiPH MetrieExAlÎncă nu există evaluări

- Orar Anul 11Document1 paginăOrar Anul 11ExAlÎncă nu există evaluări

- Fizio LP 6 Formula Leucocitara 2020Document12 paginiFizio LP 6 Formula Leucocitara 2020ExAlÎncă nu există evaluări

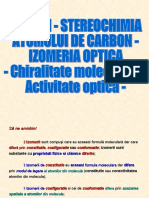

- C1 - Izomeria Optica - 2019 - 20Document33 paginiC1 - Izomeria Optica - 2019 - 20ExAl100% (1)

- C7 Eteri 2019 20Document20 paginiC7 Eteri 2019 20ExAlÎncă nu există evaluări

- C2+C3 (1) - Izomeria Optica2 - Comp - Halogenati - 2019 - 20Document26 paginiC2+C3 (1) - Izomeria Optica2 - Comp - Halogenati - 2019 - 20ExAl100% (2)

- Transportul Transmembranar Al MacromoleculelorDocument6 paginiTransportul Transmembranar Al MacromoleculelorExAlÎncă nu există evaluări

- Organite Celulare RE ApGolgi LizozomiDocument11 paginiOrganite Celulare RE ApGolgi LizozomiExAlÎncă nu există evaluări