Documente Academic

Documente Profesional

Documente Cultură

03.ghid TEF Cap.3 16.10

Încărcat de

Adrian GhizilăTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

03.ghid TEF Cap.3 16.10

Încărcat de

Adrian GhizilăDrepturi de autor:

Formate disponibile

Capitolul 3

STABILIREA ACTIVITĂŢILOR

TEHNOLOGICE PRINCIPALE

NECESARE FABRICĂRII PIESEI

În general, în funcţie de specificul unui produs de tip piesă,

principalele activităţi tehnologice care se realizează pentru obţinerea

caracteristicilor prescrise acestuia sunt: activităţi de prelucrare (denumite

prelucrări), de asamblare, de inspecţie şi de manipulare. Aceste activităţi

se stabilesc după cum urmează.

3.1. STABILIREA PRELUCRĂRILOR PRINCIPALE

Convenţional, în funcţie de natură - determinată de precizia

procedeelor prin care se realizează - şi de importanţă, prelucrările,

necesare fabricării unei piese, pot fi: primare - pentru obţinerea

semifabricatului şi intermediare sau/şi finale - pentru obţinerea unor

caracteristici prescrise de precizie înaltă, respectiv, principale - primare,

intermediare sau/şi finale şi complementare - pregătitoare, ajutătoare şi de

finisare.

După caz, se stabilesc, pe considerente tehnico-economice [30, 31,

32, 2, 7, 10, 17, 19, 24, 25], două variante de prelucrări principale tehnic

acceptabile necesare obţinerii caracteristicilor prescrise piesei (vezi

exemplul din tabelul 3.1):

16 N. Ionescu, A. Vişan, Tehnologii şi Echipamente de Fabricare - Îndrumar pentru proiecte de An şi Diplomă

ca metodă (turnarea; deformarea; agregarea de pulberi;

sudarea; lipirea; aşchierea; eroziunea; tratamentul termic;

acoperirea etc.),

ca procedeu (turnarea în forme temporare, în forme

semipermanente, în forme permanente,..; laminarea,

extrudarea, forjarea, matriţarea, tăierea, îndoirea,

ambutisarea;..;…etc.; frezarea, strunjirea, burghierea,

rectificarea, lepuirea, rodarea,..; electroeroziunea,

electrochimia,..; recoacerea, călirea, revenirea,..; vopsirea,

acoperirea…etc.),

ca natură (de precizie mare, mijlocie, mică,..etc.; de degroşare,

de semifinisare, de finisare, de superfinisare…etc.), după cum

urmează.

3.1.1. Stabilirea pr elucrărilor principale primare

pentru semifabricare

3.1.1.1. Metode şi procedee de prelucrare pentru

semifabricare

Pe baza datelor iniţiale (volumul de producţie, dotarea tehnică a

unităţii, cerinţele tehnico-economice, obiectivele principale etc.) şi a

caracteristicilor constructiv-funcţionale şi tehnologice prescrise piesei

(caracteristici prescrise materialului - natură, compoziţie, structură,

proprietăţi, tratamente termice etc.; caracteristici prescrise suprafeţelor -

precizia dimensiunilor, formei, rugozităţii, poziţiei relative etc.; masa şi

clasa piesei, rolul funcţional şi tehnologicitatea construcţiei etc.), se

propune şi se prezintă, justificând propunerea pe considerente

tehnico-economice [31, 1, 4, 5, 13, 19, 22, 24, 25, 29, 30, 32], o prelucrare

principală primară tehnic acceptabilă necesară semifabricării şi,

corespunzător acesteia, metoda şi procedeul de semifabricare (după caz:

turnarea - în forme temporare, în forme semipermanente, în forme

permanente,..; deformarea - laminarea, extrudarea, forjarea, matriţarea,

tăierea, îndoirea, ambutisarea; agregarea de pulberi; sudarea; lipirea etc.).

După caz, pentru varianta propusă, se vor prezenta elementele

principale privind tehnologia de semifabricare (poziţia de elaborare,

planul de separaţie etc.).

Cap. 3. Stabilirea activităţilor tehnologice principale necesare fabricării piesei 17

3.1.1.2. Adaosurile totale de prelucrare şi

adaosurile tehnologice

Pe baza metodei şi procedeului de semifabricare propuse şi a

caracteristicilor suprafeţelor S k, pentru varianta de semifabricare tehnic

acceptabilă propusă, se stabilesc şi se prezintă adaosurile totale de

prelucrare şi adaosurile tehnologice, conform standardelor şi/ sau

recomandărilor din literatură [1, 5, 15, 16, 17, 22, 24, 25, 29, 31, 32].

3.1.1.3. Construcţia semifabricatului

Pe baza adaosurilor totale de prelucrare şi a adaosurilor tehnologice

stabilite, pentru varianta de semifabricare tehnic acceptabilă propusă, se

elaborează desenul semifabricatului [30, 31, 1, 5, 22, 29].

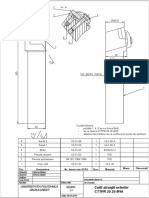

În funcţie de tipul suprafeţei, în desenul semifabricatului, conturul

piesei finite se delimitează cu linie două - puncte, subţire, adaosurile totale

de prelucrare (Ap) cu linie continuă, subţire, haşură normală şi colorare, iar

adaosurile tehnologice (at) cu haşură dublă şi colorare distinctă (fig. 3.1).

NOTĂ. Desenul semifabricatului se reprezintă şi în memoriu,

pentru varianta de semifabricare tehnic acceptabilă propusă, sub

formă de schiţe, cu toate proiecţiile necesare, conform standardelor.

Fig. 3.1. Exemplu schiţă semifabricat

18 N. Ionescu, A. Vişan, Tehnologii şi Echipamente de Fabricare - Îndrumar pentru proiecte de An şi Diplomă

3.1.2. Stabilirea prelucrărilor principale pentru

fabricarea intermediară sau/şi finală

Se analizează caracteristicile constructive prescrise piesei şi

caracteristicile tehnico-economice ale metodei şi procedeului de

semifabricare propuse.

Pe această bază, pentru acele suprafeţe S k, sau grupuri de suprafeţe

similare, ale căror caracteristici constructive prescrise (precizia

dimensiunii, formei, rugozităţii, poziţiei relative etc.) sânt superioare celor

posibil a fi obţinute la prelucrarea de semifabricare propusă, sau nu sau

realizat încă (structura, duritatea, aspectul etc.), şi care impun şi alte

prelucrări, se stabilesc-după caz, pe considerente tehnico-economice [31,

2, 4, 7, 8, 9, 10, 11, 12, 13, 14, 19, 25], două variante de prelucrări

principale intermediare sau/şi finale tehnic acceptabile-ca metodă,

procedeu şi natură (după caz: aşchierea-frezarea de degroşare, frezarea de

finisare, strunjirea de degroşare, strunjirea de finisare, burghierea,

rectificarea de degroşare, rectificarea de finisare, lepuirea, rodarea,..;

eroziunea-electroeroziune de degroşare, electroeroziune de finisare;…

tratamentul termic-călirea, revenirea…; etc., vezi exemplul din tabelul

3.1).

Stabilirea prelucrărilor necesare pentru fiecare suprafaţă se poate

face prin mai multe metode dintre care cele mai importante şunt metoda

coeficienţilor de precizie şi metoda calcului diferenței treptei /clasei de

precizie de la semifabricare la prelucrarea finală. În cele ce urmează se

prezintă câteva exemple de aplicare a acestor două metode.

A. Stabilirea prelucrărilor necesare folosind metoda

coeficienţilor de precizie

a. Pentru suprafaţa S 1 sin figura 2.1

Dacă, de exemplu, în urma analizei caracteristicilor prescrise

suprafeţei S1 se constată faptul că rugozitatea prescrisă Rap = 0,8 μm este

caracteristica cea mai restrictivă, metoda coeficienţilor de precizie se

aplică după cum urmează.

Datele problemei:

Semifabricat forjat, cu rugozitatea Rasemif = 50μm;

Rugozitatea prescrisă suprafeţei Rap = 0,8 μm.

Cap. 3. Stabilirea activităţilor tehnologice principale necesare fabricării piesei 19

1. Calculul coeficientului total necesar:

𝑅𝑎𝑠𝑒𝑚𝑖𝑓 50

𝐾𝑇𝑛𝑒𝑐 = = = 62,5

𝑅𝑎𝑝 0,8

2. Stabilirea prelucrărilor intermediare tehnic acceptabile şi a

coeficienților intermediari asociați acestora, Ki.

Stabilirea prelucrării finale prin care se obține Rap = 0,8 μm.

Conform literaturii [8], suprafața fiind plană, operația finală poate fi

rectificarea de finisare.

Stabilirea coeficientului intermediar pentru ultima prelucrare

(rectificarea de finisare). Anterior acestei prelucrări se propune

rectificarea de degroșare care permite obţinerea unei rugozităţi Rarect.degr. =

1,6 μm, astfel încât coeficientul intermediar Ki va fi:

𝑅𝑎 1,6

𝐾𝑖 = 𝑅𝑎𝑟𝑒𝑐𝑡𝑖𝑓.𝑑𝑒𝑔𝑟. = = 2 < 62,5

𝑟𝑒𝑐𝑡𝑖𝑓.𝑓𝑖𝑛𝑖𝑠. 0,8

Se impune, astfel, includerea altor prelucrări care să ducă la un

coeficient total K TN > KTnec .

Stabilirea coeficientului intermediar la rectificarea de degroșare.

Se propune ca înaintea rectificării de degroșare să se realizeze frezarea de

finisare care permite obţinerea unei rugozităţi Rafrez.fin. =12,5μm.

Coeficientul intermediar Ki-1 va fi:

𝑅𝑎𝑓𝑟𝑒𝑧.𝑓𝑖𝑛. 3,2

𝐾𝑖−1 = 𝑅𝑎 = =2

𝑟𝑒𝑐𝑡𝑖𝑓.𝑑𝑒𝑔𝑟. 1,6

Stabilirea coeficientului intermediar la frezarea de finisare. Se

propune ca înaintea frezării de finisare sa se realizeze frezarea de

degroșare care asigură Rafrez.deg .= 25 μm şi rezultă

𝑅𝑎𝑓𝑟𝑒𝑧.𝑑𝑒𝑔𝑟. 12,5

𝐾𝑖−2 = = = 3,91

𝑅𝑎𝑓𝑟𝑒𝑧.𝑓𝑖𝑛 3,2

Stabilirea coeficientului intermediar la frezarea de degroșare.

Având în vedere că înaintea frezării de degroşare avem semifabricarea

(forjarea liberă) rezultă

𝑅𝑎𝑠𝑒𝑚𝑖𝑓. 50

𝐾𝑖−3 = 𝑅𝑎 = =4

𝑓𝑟𝑒𝑧.𝑑𝑒𝑔𝑟. 12,5

Pe această bază, pentru toate procedeele de prelucrare aplicate

suprafeţei S1, se obţine produsul de rapoarte care validează succesiunea de

prelucrări considerată:

𝑅𝑎 𝑅𝑎 𝑅𝑎𝑓𝑟𝑒𝑧.𝑑𝑒𝑔𝑟. 𝑅𝑎𝑠𝑒𝑚𝑖𝑓. 1,6

𝐾𝑇𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑡 = 𝑅𝑎𝑟𝑒𝑐𝑡𝑖𝑓.𝑑𝑒𝑔𝑟. ∙ 𝑅𝑎 𝑓𝑟𝑒𝑧.𝑓𝑖𝑛𝑖𝑠. ∙ 𝑅𝑎 ∙ 𝑅𝑎 = 0,8 ∙

𝑟𝑒𝑐𝑡𝑖𝑓.𝑓𝑖𝑛𝑖𝑠. 𝑟𝑒𝑐𝑡𝑖𝑓.𝑑𝑒𝑔𝑟. 𝑓𝑟𝑒𝑧.𝑓𝑖𝑛𝑖𝑠 𝑓𝑟𝑒𝑧.𝑑𝑒𝑔𝑟.

3,2 12,5 50

∙ ∙ 12,5 = 2 ∙ 2 ∙ 3,91 ∙ 4 = 62,56 > 62,5 = 𝐾𝑇𝑛𝑒𝑐

1,6 3,2

20 N. Ionescu, A. Vişan, Tehnologii şi Echipamente de Fabricare - Îndrumar pentru proiecte de An şi Diplomă

b. Pentru suprafaţa S 2 sin figura 2.1

Datele problemei:

Semifabricat forjat, cu rugozitatea Rasemif = 50μm;

Rugozitatea prescrisă suprafeţei Rap = 0,2 μm.

Procedând similar cu cazul suprafeţei S 1 se exprimă coeficientul

KTnec sub forma

𝑅𝑎𝑟𝑒𝑐𝑡𝑖𝑓.𝑓𝑖𝑛𝑖𝑠. 𝑅𝑎𝑟𝑒𝑐𝑡𝑖𝑓.𝑑𝑒𝑔𝑟. 𝑅𝑎𝑓𝑟𝑒𝑧.𝑓𝑖𝑛𝑖𝑠. 𝑅𝑎𝑓𝑟𝑒𝑧.𝑑𝑒𝑔𝑟.

𝐾𝑇𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑡 = ∙ 𝑅𝑎 ∙ 𝑅𝑎 ∙ 𝑅𝑎 ∙

𝑅𝑎𝑠𝑢𝑝𝑒𝑟𝑓𝑖𝑛𝑖𝑠. 𝑟𝑒𝑐𝑡𝑖𝑓.𝑓𝑖𝑛𝑖𝑠. 𝑟𝑒𝑐𝑡𝑖𝑓.𝑑𝑒𝑔𝑟. 𝑓𝑟𝑒𝑧.𝑓𝑖𝑛𝑖𝑠.

𝑅𝑎𝑠𝑒𝑚𝑖𝑓. 0,8 1,6 3,2 12,5 50

= 0,2 ∙ 0,8 ∙ 1,6 ∙ ∙ 12,5 = 4 ∙ 2 ∙ 2 ∙ 3,91 ∙ 4 = 250,24 >

𝑅𝑎𝑓𝑟𝑒𝑧.𝑑𝑒𝑔𝑟. 3,2

250 = 𝐾𝑇𝑛𝑒𝑐

şi se obţine următoarea succesiune de prelucrări: semifabricare (Rasemif =

50 μm), frezare de degroşare (Rafrez. degr. = 12,5 μm), frezare de finisare

(Rafrez. finis. = 3,2 μm), rectificare de degroşare (Rarectif. degr. = 1,6 μm),

rectificare de finisare (Rarectif. finis. = 0,8 μm), superfinisare (Rasuperfinis =

Rap = 0,2 μm).

c. Pentru suprafaţa S 30 sin figura 2.1

Datele problemei:

Alezajul se realizează după prelucrarea suprafeţelor S 1 şi S2;

Se face ipoteza că dimensiunea prescrisă alezajului este Ø 80

𝐻7(+0,030

0 ) iar rugozitatea prescrisă suprafeţei este Rap = 1,6 μm.

Deoarece în acest caz este discutabil care dintre cele două

caracteristici prescrise este mai restrictivă, analiza va fi realizată în

paralel, aplicând metoda coeficienţilor de precizie pentru ambele mărimi

(tabelul 3.1).

Se face menţiunea că pentru fiecare suprafaţă trebuie concepute

mai multe variante tehnic posibile de prelucrare. Pentru suprafaţa S 30

analizată, prelucrarea iniţiala de găurire se poate realiza şi la un alt

diametru în afara de Ø 10. Lărgirea se poate realiza cu un lărgitor sau cu un

cuţit montat pe bară iar alezarea se poate realiza cu un alezor sau cu cap de

alezat cu reglaj micrometric. De asemenea, având în vedere că piesa este o

semimatriţă de injecţie, pentru care de obicei se utilizează prelucrarea prin

electroeroziune, o altă posibilitate ar putea fi realizarea unei găuri cu un

diametru relativ mic urmată pre prelucrarea prin electroeroziune cu

electrod filiform care poate asigura caracteristicile prescrise suprafeţei

analizate.

Cap. 3. Stabilirea activităţilor tehnologice principale necesare fabricării piesei 21

Aplicarea metodei coeficienţilor de precizie pentru suprafaţa S30 Tabelul 3.1

În ipoteza în care pentru o producţie de unicat semifabricatul se obţine prin forjare liberă

şi suprafaţa S 30 se realizează după prelucrarea suprafeţelor S 1 şi S2 prima prelucrare

aplicată poate fi găurirea cu burghiul (burghierea). Este recomandat să se prelucreze prin

găurire un alezaj cu diametrul mai mic, de exemplu Ø 10.

Prelucrarea prin găurire permite obţinerea Prelucrarea prin găurire oferă o precizie de

unei rugozităţi Ra = 12,5 μm (Anexa V), prelucrare în clasa IT 11 [30, 33] căreia îi

astfel încât coeficientul total necesar este: corespunde o toleranţă de 90 μm [30, 33],

astfel încât coeficientul total necesar este:

𝑅𝑎𝑔ă𝑢𝑟𝑖𝑟𝑒 12,5 𝑇𝑔ă𝑢𝑟𝑖𝑟𝑒 90

𝐾𝑇𝑛𝑒𝑐 = = = 7,81 𝐾𝑇𝑛𝑒𝑐 = = =3

𝑅𝑎𝑝 1,6 𝑇𝑝 30

Având în vedere forma suprafeţei (cilindrică) se propune ca ultima prelucrare să fie

alezarea care poate asigura caracteristicile prescrise suprafeţei. Înaintea găuririi se

propune prelucrarea prin lărgire la dimensiunea Ø 79,6 (s-a considerat adaosul pentru

alezare dar această dimensiune intermediară nu trebuie determinată exact în acest stadiu

̅̅̅̅,

al proiectului; convenţional putem considera că lărgirea se realizează la dimensiunea 80

înţelegând prin această notaţie o dimensiune apropiată de 80 şi mai mică decât aceasta,

încă necunoscută).

Prelucrarea prin lărgire asigură o rugozitate Prelucrarea prin lărgire oferă o precizie de

Ra = 6,3 μm, astfel încât coeficientul prelucrare în clasa IT 9 [30, 33] căreia îi

intermediar la alezare este: corespunde o toleranţă de 74 μm [30, 33],

astfel încât coeficientul intermediar la

alezare este:

𝑅𝑎𝑙ă𝑟𝑔𝑖𝑟𝑒 6,3 𝑇𝑙𝑎𝑟𝑔𝑖𝑟𝑒 74

𝐾𝑖 = = = 3,93 𝐾𝑖 = = = 2,47

𝑅𝑎𝑎𝑙𝑒𝑧𝑎𝑟𝑒 1,6 𝑇𝑎𝑙𝑒𝑧𝑎𝑟𝑒 30

Coeficientul intermediar la lărgire este

𝑅𝑎𝑔ă𝑢𝑟𝑖𝑟𝑒 12,5 𝑇𝑔ă𝑢𝑟𝑖𝑟𝑒 90

𝐾𝑖−1 = = = 1,98 𝐾𝑖−1 = = = 1,22

𝑅𝑎𝑙ă𝑟𝑔𝑖𝑟𝑒 6,3 𝑇𝑙ă𝑟𝑔𝑖𝑟𝑒 74

Pe această bază, pentru toate procedeele de prelucrare aplicate suprafeţei S 1, se obţine

produsul de rapoarte care validează succesiunea de prelucrări considerată:

𝑅𝑎𝑙ă𝑟𝑔𝑖𝑟𝑒 𝑅𝑎𝑔ă𝑢𝑟𝑖𝑟𝑒 𝑇𝑙ă𝑟𝑔𝑖𝑟𝑒 𝑇𝑔ă𝑢𝑟𝑖𝑟𝑒

𝐾𝑇𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑡 = ∙ = 𝐾𝑇𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑡 = ∙ =

𝑅𝑎𝑎𝑙𝑒𝑧𝑎𝑟𝑒 𝑅𝑎𝑙ă𝑟𝑔𝑖𝑟𝑒 𝑇𝑎𝑙𝑒𝑧𝑎𝑟𝑒 𝑇𝑙ă𝑟𝑔𝑖𝑟𝑒

6,3 12,5 74 90

= ∙ = ∙

1,6 6,3 30 74

= 3,94 ∙ 1,987,81 = 2,47 ∙ 1,22 = 3,01

= 𝐾𝑇𝑛𝑒𝑐 > 𝐾𝑇𝑛𝑒𝑐 = 3

22 N. Ionescu, A. Vişan, Tehnologii şi Echipamente de Fabricare - Îndrumar pentru proiecte de An şi Diplomă

Rezultatele obţinute pentru toate suprafeţele piesei sunt

centralizate într-un tabel, conform modelului prezentat în tabelul 3.2.

Prelucrări necesare Tabelul 3.2

Prelucrări necesare si coeficienți intermediari

Nr. KTnec

Ki

Supraf. Sk

KTdim KTrug KTforma KTpoz.rel Varianta I Varianta II

Semifabricare - … …

Frezare de degroșare K=4 … …

S1 - 62,5 - - Frezare de finisare K = 3,91 … …

Rectificare de degroşare K = 2 … …

Rectificare de finisare K=2 … …

Frezare de degroșare K=4 … …

Frezare de finisare K=2 … …

S2 - 250 - - Rectificare de degroşare K = 2 … …

Rectificare de finisare K = 3,91 … …

Superfinisare K=4 … …

… … … … … … … … …

Găurire - … …

S30 3 7,81 - - Lărgire K = 1.98 … …

Alezare K = 3,93 … …

… … … … … … … … …

B. Stabilirea prelucrărilor folosind metoda calcului diferenței

treptei /clasei de precizie de la semifabricare la prelucrare

Aceasta metodă este mai operativă decât metoda coeficienţilor de

precizie şi se bazează pe ipoteza simplificatoare ca o prelucrare poate

realiza maxim doua trepte (clase) de precizie – dimensională, de forma

microgeometrică, de formă macrogeometrică sau de poziţie relativă.

Trebuie menţionat faptul că metoda se recomandă a fi aplicată în

general în cazul prelucrărilor convenţionale. De exemplu, pentru suprafaţa

S30 dacă considerăm prelucrările de găurire şi de tăiere cu fir, între aceste

două prelucrări avem o diferenţă de mai mare de două clase de precizie atât

în ceea ce priveşte rugozitatea (Ra = 12,5 μm la găurire, Ra = 1,6 μm sau

chiar mai puţin la tăierea cu fir) cât şi în ceea ce priveşte precizia

dimensională (IT 11 la găurire, IT 7 la tăierea cu fir).

Cap. 3. Stabilirea activităţilor tehnologice principale necesare fabricării piesei 23

Datele obţinute pentru fiecare suprafaţă sunt centralizate într-un

tabel cum ar fi, de exemplu, tabelul 3.3.

În cazul în care se utilizează pentru analiză mai multe caracteristici

numărul de prelucrări se stabileşte pe baza celei mai mari diferenţe ΔIT.

Stabilirea prelucrărilor folosind metoda calcului diferenței treptei /clasei de precizie Tabelul 3.3

Treapta/clasa de

Treapta/clasa de Prelucrări Metode si procedee de

precizie la

precizie prescrisa necesare prelucrare

semifabricat ΔIT =

Sk ITsemif -

Dimensiune

Dimensiune

Rugozitate

Rugozitate

ITprescris n=

Tip Var. I Var. II

relativă

relativă

ΔIT/2

Poziţie

Poziţie

Formă

Formă

… … … … … … … … … … … … … …

Degroşare Frezare Frezare

ΔIT = 15 - 7 Semifinisare - -

=8

IT 50/ 0,8 Finisare Frezare Frezare

S3 - - IT7 - 4

15 N12 N6 Degroşare - Rectificare

(ΔIT = 12- 6

= 6) Finisare Rectificare -

Superfinisare - -

Degroşare Frezare Frezare

ΔIT = 15 - 7 Semifinisare - -

=8

IT 50/ 0,2 Finisare Frezare Frezare

S4 - - IT7 - 4

15 N12 N4 Degroşare - Rectificare

(ΔIT = 12 - 4

= 8) Finisare Rectificare -

Superfinisare Lustruire Vibronetezire

… … … … … … … … … … … … … …

Datele obţinute pentru toate suprafeţele piesei sunt centralizate

conform modelului prezentat în tabelul 3.4.

În memoriu se prezintă justificarea stabilirii variantelor de

prelucrări principale intermediare sau/şi finale, pe baza metodologiei

recomandate [30, 31, 33, 2, 4, 7, 8, 9, 10, 11, 12, 13,14, 19, 25], funcţie de

metoda de prelucrare, după caz: prin calcul analitic (pe baza coeficienţilor

de precizie, diferenţei treptelor de precizie etc.), sau prin alegere (pe baza

recomandărilor din literatură).

24 N. Ionescu, A. Vişan, Tehnologii şi Echipamente de Fabricare - Îndrumar pentru proiecte de An şi Diplomă

NOTĂ. În final, toate prelucrările principale, de semifabricare şi

intermediare sau/şi finale, necesare fabricării piesei se prezintă

conform exemplului din tabelul 3.4.

Variantele prelucrărilor principale Tabelul 3.4

Prelucrări si rugozitatea Ra [μm] obţinută

Nr.

Var. Prelucrarea

Supraf. Sk Prelucrarea 2 Prelucrarea 3 Prelucrarea 4 Prelucrarea 5 Prelucrarea 6

1

I Forjare Frezare de Frezare de Rectificare Rectificare -

liberă Ra = degroşare Ra = finisare de degroșare de finisare

50 μm 25 μm Ra = 12,5 μm Ra = 3,2 μm Ra = 0,8 μm

S1

II Forjare Frezare de Frezare de Frezare de Rectificare Rectificare

liberă Ra = degroşare Ra = semifinisare finisare de degroșare de finisare

50 μm 25 μm Ra=12,5 μm Ra = 12,5 μm Ra = 3,2 μm Ra = 0,8 μm

I Forjare Frezare de Frezare de Rectificare Rectificare Lustruire Ra

liberă Ra = degroşare Ra = finisare de degroșare de finisare = 0,2 μm

50 μm 25 μm Ra = 12,5 μm Ra = 3,2 μm Ra = 0,8 μm

S2

II Forjare Frezare de Frezare de Rectificare Rectificare Vibronetezire

liberă Ra = degroşare Ra = finisare de degroșare de finisare Ra = 0,2 μm

50 μm 25 μm Ra = 12,5 μm Ra = 3,2 μm Ra = 0,8 μm

… … … … … … … …

I Găurire Ra = Lărgire Ra = Alezare Ra = - - -

12,5 μm 6,3 μm 1,6 μm

II Găurire Ra = Electroeroziune - - - -

S30

12,5 μm cu electrod

filiform Ra =

1,6 μm

… … … … … … … …

3.2. STABILIREA ACTIVITĂŢILOR

TEHNOLOGICE DE ASAMBLARE,

INSPECŢIE ŞI MANIPULARE

În funcţie de caracteristicile piesei, se stabilesc şi se prezintă

principalele activităţi tehnologice de asamblare, inspecţie şi manipulare

indispensabile realizării procesului tehnologic de fabricare, care să asigure

obţinerea caracteristicilor prescrise piesei. Acestea se vor definitiva la

proiectarea structurii integrale a procesului şi sistemului tehnologic de

fabricare.

S-ar putea să vă placă și

- 1 - Tehnologii de Asamblare DemontabilaDocument22 pagini1 - Tehnologii de Asamblare DemontabilaAdrian Ghizilă100% (1)

- Freza Melc Modul Pentru Prelucrarea Roţilor Cilindrice Cu Dinţi Drepţi Si InclinatiDocument6 paginiFreza Melc Modul Pentru Prelucrarea Roţilor Cilindrice Cu Dinţi Drepţi Si InclinatiAdrian GhizilăÎncă nu există evaluări

- 74 408 CeeDocument9 pagini74 408 CeeAdrian GhizilăÎncă nu există evaluări

- Brosa (A3)Document1 paginăBrosa (A3)Adrian GhizilăÎncă nu există evaluări

- Cutit A4 BDocument1 paginăCutit A4 BAdrian GhizilăÎncă nu există evaluări

- B3Document23 paginiB3Adrian GhizilăÎncă nu există evaluări

- Ansamblu Cutit-ModelDocument1 paginăAnsamblu Cutit-ModelAdrian GhizilăÎncă nu există evaluări

- Curs 1 - EF2Document9 paginiCurs 1 - EF2Adrian GhizilăÎncă nu există evaluări

- Traductoare de DeplasareDocument5 paginiTraductoare de DeplasareAdrian GhizilăÎncă nu există evaluări