Documente Academic

Documente Profesional

Documente Cultură

Freza Melc Modul Pentru Prelucrarea Roţilor Cilindrice Cu Dinţi Drepţi Si Inclinati

Încărcat de

Adrian GhizilăDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Freza Melc Modul Pentru Prelucrarea Roţilor Cilindrice Cu Dinţi Drepţi Si Inclinati

Încărcat de

Adrian GhizilăDrepturi de autor:

Formate disponibile

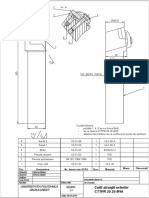

Tema de proiect:

Sa se proiecteze o freza melc-modul pentru prelucrarea roţilor cilindrice cu

dinţi drepţi si inclinati, daca se cunosc: modulul m = 8mm si = 20o.

1.Determinarea elementelor frezei melc-modul

a) Diametrul exterior al frezei melc-modul, D

Este determinat pe baza următoarelor considerente:

-calitatea danturii (degroşare sau finisare);

-durabilitatea sculei aşchietoare si costul ei.

h

c

H

k

r

Cf

D

d

Din tabelul 2.12/pag.105 (C. Minciu, „Proiectarea si tehnologia sculelor pentru

danturare”), se aleg:

D = 140mm; D - diametrul frezei;

d = 40mm; d - diametrul dornului.

b) Numărul de dinţi ai frezei melc-modul, zs

200

zs = D

+ z’

z’ = 7 - pentru freze de degroşare.

200

zs= 140

+7 = 8.428 9 dinţi.

c) Lungimea frezei melc-modul, L

Lungimea utila este:

L’ 13*mN, unde:

mN - reprezintă modulul in secţiunea normala a rotii de prelucrat;

mN = 4mm L’ 13*8 L’ = 104mm.

Lungimea totala a frezei este:

L = L’ + 2*lg, unde:

lg - reprezintă lungimea umerilor (gulerelor) de centrare;

lg = 4…6 mm Se alege lg = 5mm

L = 104 + 2*5 = 114mm.

Diametrul gulerelor:

Dg = 1.5*d = 1.5*40 Dg = 60mm.

d) Numărul de începuturi, i

Se recomanda i = 1.

e) Pasul danturii melcului in secţiune normala, pN

Se utilizează relaţia:

pN = *mN*i = *8*1 = 25.132mm.

f) Elementele geometrice ale dintelui pieptenelui frezei

pn

sn

n

af

hf

r2

bf

Inaltimea capului dintelui:

af = b = (f+c)*mN, unde:

f,c – sunt date prin desenul de execuţie al rotii de prelucrat.

Inaltimea piciorului dintelui:

bf = a + j + ( f+c1)*mN, unde:

c1 – reprezintă coeficientul de joc la fundul dintelui frezei;

uzual: c1 = 0.25.

Inaltimea utila a dintelui:

hf = af+bf = (2*f+c+c1)*mN

af = (1+0.25)*8= 10mm

bf = (1+0.25)*8 = 10mm

hf = 10+10 = 20mm.

Grosimea dintelui:

* mN

sn = 2* j 2*a , unde:

2

j – reprezintă jocul pe un flanc ce revine rotii prelucrate;

j = 0.05mm;

a – reprezintă adaosul de prelucrare pe un flanc;

2*a = 0.2…0.8mm s-a ales: 2*a = 0.2mm

*8

sn = 2

2 * 0.5 0.2 = 13.366mm.

g) Geometria constructiva a parţii active

Este data de unghiurile constructive la vârful dintelui cv si cv.

cv = 0;

cv = 10o.

Unghiul de aşezare:

tg l = tg cv*sin 0 = tg 10o*sin 20o l = 2o03’(2o…4o) se verifica.

*

h) Mărimea detalonării, k

Se calculează cu relaţia:

*D *140

k= * tg cv * tg10 8.616 mm.

zs 9

i) Diametrul de calcul al cilindrilor de divizare, Dds si Dd

Se determina cu relaţiile:

k 8.616

Dds = D- 2 2 * f c * m 140 2 * 1.25 * 8 115 .692 mm

2

Dd = D-2*(f+c)*m = 140-2*1.25*8 = 120mm.

j) Unghiul de înclinare a elicei melcului, ds

m *i 8 *1

sin ds = D 115.692 ds = 2.040o = 2o04’08’’.

N

ds

k) Unghiul de înclinare a canalului de evacuare a aşchiei, ms

ms = ds = 2.040o = 2o04’08’’.

l) Pasul elicoidului canalelor de evacuare a aşchiilor, PE

Pasul elicoidului canalelor de evacuare a aşchiilor, P E, corespunzător

unghiului de înclinare ms, este:

*D * 115 .692

PE = tg tg 2.040 8203.803 mm.

ds

ms

m)Unghiul de înclinare a canalului, m

Unghiul de înclinare a canalului, m, pe cilindrul de divizare de pe fata de

degajare neascutita este:

Dd 120

tg m = * tg ms * tg 2.040 m = 0.036o = 0o02’13’’.

Dds 115.692

n) Pasul axial al danturii melcului, pA

p *m *i * 8 *1

pA = cos cos cos 2.040 25.148 mm.

N N

ds ds

o) Inaltimea totala a dintelui, H

Se determina cu relaţia:

H = hf+k+r, unde:

r – reprezintă raza de racordare la fundul dintelui;

r = 1…3mm s-a ales: r = 1mm

H = 20+8.616+1 = 29.616mm.

p) Grosimea dintelui, C

C = (0.8…1)*H = 23.692mm.

r) Razele de rotunjire, r1 si r2

Razele de rotunjire de la fundul cremalierei, r1, si de la vârful cremalierei, r2,

se aleg constructiv:

r1 = r2 = (0.2…0.3)*mN = 0.25*8 2mm.

s) Forma canalelor de evacuare a aşchiilor

Este data de unghiul de profil si de raza de racordare r.

Unghiul corespunde frezei cu care se vor executa canalele si are valori

standardizate.

= (18o;20o;30o) se adopta: = 30o.

t) Canalul de pana

Este dimensionat conform penei longitudinale sau transversale a arborelui

maşinii de frezat.

2.Parametrii regimului de aşchiere si

verificarea de rezistenta

Din tabelul 4.144 (Vlase A., „Tehnologii de prelucrare pe maşini de frezat”),

pentru rugozitatea Ra = 1.6m a suprafeţei de prelucrat si de modulul danturii se

alege avansul s = 0.8mm/rot.

Din tabelul 4.145, in funcţie de diametrul sculei, D = 100mm, avansul s =

0.8mm/rot si modulul danturii m = 4mm se aleg:

- viteza de aşchiere: v = 27.9m/min;

1000 * v 1000 * 27.9

- turaţia de aşchiere: n = * D *140 63.434 rot/min;

- forta principala de aşchiere: Ft = 636.2daN;

- puterea de aşchiere: P = 3.48 kW.

Dornul frezei este solicitat la torsiune:

Mt

ef = Wp a = 100 N/mm2

D 140

Ft * 636.2 *

2 2

ef = * d 3 * 40 3 35.439 N/mm2 a = 100 N/mm2.

16 16

3.Stabilirea regimului de ascuţire

In cazul frezelor melc se utilizează pentru ascuţire maşini si dispozitive

speciale, la care mişcarea elicoidala se obţine printr-o rigla de copiere sau roti de

schimb.

Ascuţirea se face cu partea conica a discului abraziv.

4.Parametrii regimului de ascuţire

F

Material abraziv: electrocorindon nobil En.

Granulaţia: 25…40.

Liant: ceramic C.

Duritate: K,L.

Structura: 5…8.

Lichid de aşchiere: 5% soluţie emulsie in apa.

Debit: 6…8l/min.

Viteza periferica a discului abraziv: 18…20m/s.

Avansul transversal: 0.03 mm/cd.

Avansul longitudinal: 1.5mm/min.

S-ar putea să vă placă și

- Freza MelcDocument6 paginiFreza MelcAndrei PavelÎncă nu există evaluări

- Proiectarea Frezei Disc ModulDocument25 paginiProiectarea Frezei Disc ModulScorpionValentin100% (1)

- Proiect SPADocument25 paginiProiect SPAGrigoreMarianAlexandruÎncă nu există evaluări

- Proiectarea Unui Cutit Disc Si RoataDocument37 paginiProiectarea Unui Cutit Disc Si Roatacretul22100% (5)

- Proiect PSA Palade LucianDocument18 paginiProiect PSA Palade LucianPalade Lucian100% (1)

- Bazele AschieriiDocument21 paginiBazele AschieriiAndrei Paduraru100% (3)

- Tcm-Proiect FinalDocument69 paginiTcm-Proiect FinalrazvanÎncă nu există evaluări

- FPMPC-Csonka NorbertDocument14 paginiFPMPC-Csonka NorbertNorbert CsonkaÎncă nu există evaluări

- Basgsa ... 631 Ol37Document31 paginiBasgsa ... 631 Ol37Tataru Vasile100% (1)

- Proiect de SemestruDocument25 paginiProiect de SemestruNorbert Csonka100% (1)

- Proiect PSADocument8 paginiProiect PSASzekely NorbertÎncă nu există evaluări

- Proiect AlezorDocument18 paginiProiect AlezorAlex100% (1)

- PROIECT Brosa +freza PT Alejaze, ArboriDocument44 paginiPROIECT Brosa +freza PT Alejaze, ArboriIulian Man100% (1)

- Proiect BrosaDocument17 paginiProiect BrosaVitaliy ScripnicÎncă nu există evaluări

- TemeSA21-40 2023Document10 paginiTemeSA21-40 2023Măceacă Mihai Iulian100% (1)

- Proiect TCMDocument45 paginiProiect TCMDiana Bugariu100% (2)

- (s50,51,52,53) Cap. 21 Freze Melc ModulDocument16 pagini(s50,51,52,53) Cap. 21 Freze Melc ModulAndrei VasilacheÎncă nu există evaluări

- Proiect Proiectarea ProduselorDocument32 paginiProiect Proiectarea ProduselorCrafty SeedÎncă nu există evaluări

- Proiect Proiectarea ProduselorDocument27 paginiProiect Proiectarea ProduselorCracanel Mihai-OctavianÎncă nu există evaluări

- TDPRDocument37 paginiTDPRVulpe BogdanÎncă nu există evaluări

- Proiect AlezorDocument10 paginiProiect AlezorJacky JackÎncă nu există evaluări

- Sa Se Proiecteze Un Cutit de Strung Cu Placuta Brazata Pentru Prelucrarea PieseiDocument51 paginiSa Se Proiecteze Un Cutit de Strung Cu Placuta Brazata Pentru Prelucrarea PieseiAlina LauraÎncă nu există evaluări

- Exemplu Proiect Proiectarea DispozitivelorDocument22 paginiExemplu Proiect Proiectarea DispozitivelorSilvia Trandafir100% (1)

- Proiectarea Unui Dispozitiv de Prindere in Vederea GauririiDocument15 paginiProiectarea Unui Dispozitiv de Prindere in Vederea GauririiNelu CheluÎncă nu există evaluări

- Spa ProiectDocument38 paginiSpa ProiectStoica Valentin100% (1)

- Tema de Casa Dispozitive-Cracanel MihaiDocument13 paginiTema de Casa Dispozitive-Cracanel MihaiCracanel Mihai-Octavian50% (2)

- E.T.F. ProiectDocument45 paginiE.T.F. ProiectAndreea GalanÎncă nu există evaluări

- Scule AschietoareDocument15 paginiScule AschietoareRoxana AndreeaÎncă nu există evaluări

- Sa Se Proiecteze Un Cutit de Strung Cu Placuta Brazata Pentru Prelucrarea PieseiDocument50 paginiSa Se Proiecteze Un Cutit de Strung Cu Placuta Brazata Pentru Prelucrarea PieseiCalin MihaitaÎncă nu există evaluări

- Proiect MU2 MSCDocument25 paginiProiect MU2 MSCMalina CiobanuÎncă nu există evaluări

- DM ProjectDocument68 paginiDM ProjectClaudiu MunteanuÎncă nu există evaluări

- Proiect Final CutitDocument17 paginiProiect Final CutitMadalina UrsuÎncă nu există evaluări

- Proiect LargitorDocument15 paginiProiect LargitorZebega Iuliana-AndraÎncă nu există evaluări

- Proiectarea Unui AlezorDocument9 paginiProiectarea Unui AlezorAlex100% (2)

- Proiect TCMDocument103 paginiProiect TCMGeorge Ciucă100% (1)

- Proiect TCM - ArboreDocument22 paginiProiect TCM - ArborePetron PeredelcuÎncă nu există evaluări

- Dispozitiv de GauritDocument1 paginăDispozitiv de GauritVîzdoagă Mihai-DorinÎncă nu există evaluări

- Manlup Gavril IfDocument16 paginiManlup Gavril IfPop AlecsandruÎncă nu există evaluări

- Proiect Dispozitive - MarinescuDocument30 paginiProiect Dispozitive - MarinescuEmilia MihăilescuÎncă nu există evaluări

- Proiect TCM - PlacaDocument33 paginiProiect TCM - PlacaIulian ManÎncă nu există evaluări

- Filmul OperatiilorDocument1 paginăFilmul OperatiilorPetred LajosÎncă nu există evaluări

- Proiect MU2Document29 paginiProiect MU2Malina CiobanuÎncă nu există evaluări

- Proiect ValiDocument22 paginiProiect ValiAlin PetcuÎncă nu există evaluări

- Proiect TECDocument6 paginiProiect TECSpatrick CornelÎncă nu există evaluări

- Proiect DispozitiveDocument52 paginiProiect DispozitiveRudenco AndreiÎncă nu există evaluări

- Proiect TPMPDocument16 paginiProiect TPMPCatalinÎncă nu există evaluări

- Tema ProiectuluiDocument90 paginiTema ProiectuluiVictor BorsÎncă nu există evaluări

- Menghina Cu Surub Rotator Si Falca MobileDocument18 paginiMenghina Cu Surub Rotator Si Falca MobileAndrei StefanÎncă nu există evaluări

- Freza MelcDocument6 paginiFreza MelcCogianu PetruÎncă nu există evaluări

- Proiect de Scule AschietoareDocument13 paginiProiect de Scule AschietoareSabau AndrasÎncă nu există evaluări

- Om 1Document15 paginiOm 1Andrei TudorasÎncă nu există evaluări

- Presa Cu SurubDocument10 paginiPresa Cu SurubBrendea Mariana GabrielaÎncă nu există evaluări

- Cric Auto Cu ParghiiDocument23 paginiCric Auto Cu ParghiiMaxim Ionela100% (1)

- Imbinare Cu Suruburi ExempluDocument8 paginiImbinare Cu Suruburi ExemplusamiÎncă nu există evaluări

- Brosa Pentru Un Alezaj Cilindric Cu Doua Suprafete PlaneDocument9 paginiBrosa Pentru Un Alezaj Cilindric Cu Doua Suprafete PlaneAndrei Trocaru100% (2)

- STD ProiectDocument44 paginiSTD ProiectMarius Neagoe100% (1)

- 01 - TEMA - Proiect MMBMDocument14 pagini01 - TEMA - Proiect MMBMstanciu catalinÎncă nu există evaluări

- Teorie Brosa (A4)Document13 paginiTeorie Brosa (A4)Nicolae LacziÎncă nu există evaluări

- Calculul Si Constructia Unui Reductor Cu Ajutorul Curelelor TrapezoidaleDocument20 paginiCalculul Si Constructia Unui Reductor Cu Ajutorul Curelelor TrapezoidaleCatalin LazarÎncă nu există evaluări

- Probleme Set - 1 - RezolvateDocument11 paginiProbleme Set - 1 - RezolvateRaul PopÎncă nu există evaluări

- 74 408 CeeDocument9 pagini74 408 CeeAdrian GhizilăÎncă nu există evaluări

- Brosa (A3)Document1 paginăBrosa (A3)Adrian GhizilăÎncă nu există evaluări

- B3Document23 paginiB3Adrian GhizilăÎncă nu există evaluări

- Cutit A4 BDocument1 paginăCutit A4 BAdrian GhizilăÎncă nu există evaluări

- Ansamblu Cutit-ModelDocument1 paginăAnsamblu Cutit-ModelAdrian GhizilăÎncă nu există evaluări

- 1 - Tehnologii de Asamblare DemontabilaDocument22 pagini1 - Tehnologii de Asamblare DemontabilaAdrian Ghizilă100% (1)

- Traductoare de DeplasareDocument5 paginiTraductoare de DeplasareAdrian GhizilăÎncă nu există evaluări

- Curs 1 - EF2Document9 paginiCurs 1 - EF2Adrian GhizilăÎncă nu există evaluări