Documente Academic

Documente Profesional

Documente Cultură

Automate Programabile

Încărcat de

Razvan Theodor Anca0 evaluări0% au considerat acest document util (0 voturi)

21 vizualizări34 paginistructura sistem control

Titlu original

automate programabile

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PPTX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentstructura sistem control

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

21 vizualizări34 paginiAutomate Programabile

Încărcat de

Razvan Theodor Ancastructura sistem control

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 34

Structura unui sistem de control avansat

Structura unui sistem de control avansat

Camera de control

Sinoptice (permite o vedere general

asupra tuturor prilor componente)

Vizualizare presiuni, temperaturi, nivel,

debit etc.

Grafice de evoluie

Lmpi de tip indicator

Butoane

Comutatoare / selectoare

Generatoare de alarme

Controllere

Camera de control

Camera de control

INSTRUMENTAIA

Instrumente de msur temperatur, presiune,

nivel, conductivitate, rezisten, etc.

Instrumente de acionare (operare) -

contactoare, butoane, comutatoare.

Instrumente de monitorizare - indicatoare de

stare, lmpi, indicatoare analogice

Echipamente electrice - motoare, electrovalve

Echipamente inteligente- Incorporeaz

procesoare (conversie, presiune diferenial, flux-

cantitate, ajustri etc)

Echipamente Compuse - Analizoare (proprieti

fizice, compoziie, analiz materiale)

INSTRUMENTAIA

n instalaiile noi traductoare inteligente i

senzori conectai la magistrale de cmp

(ProfiBus, ControlNET, DeviceNET) au

nceput s fie utilizate n locul dispozitivelor

clasice, avnd 2 mari avantaje:

Reducerea costurilor de cablare

Mentenan uoar

Pentru aceste echipamente productorii

furnizeaz pachete de programe care dau

informaii att despre sistem ct i despre

dispozitivul n sine dnd posibilitatea

determinrii dac un dispozitiv de cmp

funcioneaz corect sau nu.

INSTRUMENTAIA

Selectarea instrumentaiei depinde de factori ca:

Tipul i natura fluidului sau solidului implicat

Condiiile relevante ale procesului

Gam, acuratee i repetabilitate necesare

Timpul de rspuns

Costurile instalrii

Mentenan i fiabilitate

Transmisia semnalelor

Conectare clasic cu fir de la instrument

la sistemul de control (0-20 mA sau 0-5V)

Comunicaie cu fir pe magistrale de cmp

(serial, RS485)

Fr fir (wireless)

Ethernet

Satelit

Tipuri de control

Reglare (cu dispozitive poziionate local,

mai rar de la distan, algoritmi de tip

PID)

Supervizare, control discret (cu PLC-

uri+ interfee grafice)

Control avansat (algoritmi avansai gen

Fuzzy Logic)

Controllere

Funciile unui controller:

Scanarea periodic a liniilor de I/O

Aciuni asupra I/O:

Interblocri

Filtrri

Calcule

Mesaje, alarme

Execuie de operaii ciclice i secveniale

Transmisie de date ctre alte echipamente

Transmisie de date ctre supervizor (HMI)

Pentru reglare cel mai folosit controller feedback este

proporional-integral cu 2 parametri:

Constanta proporional Kc

Constanta de timp de integrare

Pt. un rspuns mai rapid se utilizeaz controlul PID

n general se folosete forma discret a algoritmului PID

Funciile unei interfee HMI (Human Machine

Interface)

Prezentarea grafic a procesului

Introducerea de date sau parametri

Alarme

Mesaje pe ecran, anunuri de

evenimente

Butoane virtuale pentru operare

Grafice n timp real i istorice

Rapoarte

Bucle de control, transmisie ctre

echipamentele din cmp

Exemplu de HMI (Human Machine Interface)

Alarme

Grafice n timp real

Tipuri de sisteme de control

PLC (Programmable Controller)

DDC (Direct Digital Control)

DCS (Distributed Control System)

HMI (Human Machine Interface)

SCADA (Supervisory Control and

Data Acquisition)

Dulapuri de automatizare

Probleme de securitate

Scopul unui sistem de siguran este de a proteja oamenii

i echipamentele. Cnd apare un pericol sistemul va duce

dispozitivul ntr-o stare sigur.

Standardele de securitate impun implementarea de

sisteme sigure cu un mare grad de redundan, cu scopul

de a asigura un rspuns al sistemului n orice situaie,

pentru a evita catastrofele.

De obicei se implementeaz un sistem numit ESD

(Emergency Shut Down) format dintr-un PLC i o HMI care

este complet independent de sistemul de control .

Este obligatorie separarea dintre sistemul de control al

procesului i sistemul de shutdown.

Exemplu de sistem de oprire de siguran

Oprirea unui furnal cnd se detecteaz presiune mic de gaz

Exist 2 sisteme separate: hard i soft

Sistemul informaional

Deasupra sistemului de control este necesar un sistem informaional

care s centralizeze informaiile de la toate echipamentele

sistemului de control precum i din cadrul procesului de fabricaie

astfel nct s poata genera rapoarte despre eficiena produciei ct

mai rapid posibil.

Funciile principale ale sistemului informatic:

Istoric de date

Calcul de performane: energie consumat, cantitatea de

materie prim

Distribuie de informaie:

Evoluii ale parametrilor proceselor

Foi de calcul electronice

Alte informaii alocate anumitor utilizatori

Interfaarea cu alte sisteme

Sistemul informaional

Integrarea cu alte sisteme informatice pentru realizarea:

Proiectarea a sistemului de control

Planificarea produciei

Optimizare

Simulare

Cerinelor de marketing

Sistemelor de preuri

Gestionrii materiilor prime

Sistemelor de mentenan a echipamentelor

Proiectarea i Implementarea unui Sistem de

Control

Proiectarea i implementarea unui Sistem de control nou

Modernizarea unui sistem de control existent

Etape:

Cerinele beneficiarului

Proiectare de baz

Planificare funcional (flow chart-uri, liste de alarme )

Specificaii de sistem

Proiectare detaliat

Implementare

Proiectarea i Implementarea unui Sistem de

Control

Pregtirea n detaliu a sistemului de control(cantitatea i tipul

semnalelor de I/O, dispozitive de control i staii de operare)

Cumprarea sistemului de control

Pregtirea liniilor directoare pentru implementare

(prezentarea culorilor, strategia de alarmare etc.)

Preparea schielor de interfa grafic (HMI)

Pregtirea bazelor de date

Configurarea sistemului

Lista de echipamente i intrumente

Lista de intrri ieiri

Specificaiile instrumentaiei

Planificarea cablrii:

Construcia rackurilor

Aranjarea cardurilor de I/O

Pregtirea buclelor de control

Dezvoltarea programelor de control

Proiectarea i Implementarea unui Sistem de

Control

Proiectarea i Implementarea unui Sistem de

Control

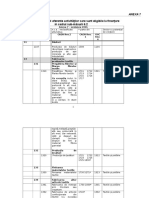

Simboluri de instrumentaie

Simboluri de instrumentaie

Tabel tipic

List de echipamente

Cablarea

Proiectarea sistemului de control

Trebuie inut cont de dinamica procesului i de eventuale probleme de

control din timp, n faza de proiectarea a procesului.

Exist 2 abordri pentru proiectarea sistemului de control

Metoda tradiional:

Strategia de control i hardware-ul sistemului de control sunt alese bazndu-

se pe cunotine despre proces i experien

Dup ce sistemul de control este instalat n fabric, setrile controllerului (ex.

PID) sunt ajustate. Aceast activitate este numit controller tuning

Metoda bazat pe model:

Un model dinamic al procesului este mai nti dezvoltat i poate fi util n cel

puin 3 moduri:

Poate fi folosit ca baz pentru proiectarea controllerului

Modelul dinamic poate fi ncorporat direct n legea de control

Poate fi folosit n simularea computerizat pentru a evalua diferite

strategii de control i pentru a determina valorile iniiale ale

controllerului

Modelul procesului este neaprat necesar pt. procese complexe

Dezvoltarea unui sistem de control de proces

Formularea obiectivelor de control

Se bazeaz pe obiectivele de operare i pe constrngerile procesului

Spre exemplu reglarea unui parametru ntr-o coloan de distilare

Modelul dinamic poate avea o baz teoretic, spre exemplu principii fizice i

chimice (legi de conservare etc) sau poate fi dezvoltat empiric din date

experimentale. Dac date experimentale sunt disponibile, modelul dinamic

ar trebui s fie validat

Pasul urmtor este dezvoltarea unei strategii de control care s

implementeze obiective controlului i s satisfac constrngerile

Se bazeaz pe teorii de control i pe experiena cu fabrici existente (dac e

cazul)

Se face simulare pe computer

Automatizarea obiectivelor existente

Este necesar gsirea unei soluii de comand i control a mainilor existente

fr posibilitatea de nlocuire sau adugare de noi senzori sau traductoare

Probleme care pot aprea:

Dificultatea identificrii cablurilor

Lipsa documentaiei sistemului de control vechi

mpmntare incorect sau inexistent

Dificultatea testrii funcionrii corecte a instrumentaiei vechi

Constrngeri de buget al beneficiarului

Toate astea conduc la timp de lucru ndelungat

S-ar putea să vă placă și

- Hyundai I10 TICHET HYUNDAI SI RABLA 2020 Prin HyundaiColinaDocument1 paginăHyundai I10 TICHET HYUNDAI SI RABLA 2020 Prin HyundaiColinaRazvan Theodor AncaÎncă nu există evaluări

- Poluarea AeruluiDocument2 paginiPoluarea AeruluiRazvan Theodor AncaÎncă nu există evaluări

- Minuta Informare Angajati DraftDocument1 paginăMinuta Informare Angajati DraftRazvan Theodor AncaÎncă nu există evaluări

- 2 Program de Transport PROGRAM TRANSPORT INTEGRAT B-IF - ADITPBI (18.07.2018) PDFDocument170 pagini2 Program de Transport PROGRAM TRANSPORT INTEGRAT B-IF - ADITPBI (18.07.2018) PDFRadu AndreiÎncă nu există evaluări

- Anexa 7 - Lista Codurilor CAEN Eligibile sM6.2Document49 paginiAnexa 7 - Lista Codurilor CAEN Eligibile sM6.2dragos788Încă nu există evaluări

- GHIDUL SOLICITANTULUI Pentru sM6.2 - Iulie 2016Document38 paginiGHIDUL SOLICITANTULUI Pentru sM6.2 - Iulie 2016okgbÎncă nu există evaluări

- GHIDUL SOLICITANTULUI Pentru sM6.2 - Iulie 2016Document38 paginiGHIDUL SOLICITANTULUI Pentru sM6.2 - Iulie 2016okgbÎncă nu există evaluări

- Europass - European Language Levels - Self Assessment GridDocument1 paginăEuropass - European Language Levels - Self Assessment GridStefan IonelÎncă nu există evaluări

- Zedit Fisier Tradus 3Document8 paginiZedit Fisier Tradus 3Razvan Theodor AncaÎncă nu există evaluări

- Ghid de Practica - 81655 PDFDocument33 paginiGhid de Practica - 81655 PDFRazvan Theodor AncaÎncă nu există evaluări

- Exemplu Test GrilaDocument5 paginiExemplu Test GrilaRazvan Theodor AncaÎncă nu există evaluări

- Anexa 19 - GHID LICENTADocument9 paginiAnexa 19 - GHID LICENTARazvan Theodor AncaÎncă nu există evaluări

- Contract FUTURESDocument2 paginiContract FUTURESRazvan Theodor AncaÎncă nu există evaluări

- Curs Nr.1. Activitatea Economica Si Stiinta EconomicaDocument3 paginiCurs Nr.1. Activitatea Economica Si Stiinta EconomicaralucamodrogeanuÎncă nu există evaluări

- FR MM MG 2010 2011 Sem1Document8 paginiFR MM MG 2010 2011 Sem1Razvan Theodor AncaÎncă nu există evaluări

- RISCULDocument26 paginiRISCULJeffrey WheelerÎncă nu există evaluări

- RISCULDocument26 paginiRISCULJeffrey WheelerÎncă nu există evaluări