Documente Academic

Documente Profesional

Documente Cultură

Curs Industria Aliment

Curs Industria Aliment

Încărcat de

Andriana BuzadjiTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Curs Industria Aliment

Curs Industria Aliment

Încărcat de

Andriana BuzadjiDrepturi de autor:

Formate disponibile

CRISTINA MIHALI GABRIELA OPREA

TEHNOLOGIE GENERAL

N INDUSTRIA ALIMENTAR

Editura RISOPRINT

Cluj-Napoca 2003

2

Referent tiinific: conf. univ. dr. DOREL MODORAN

3

PREFA

Aceast lucrare este destinat studenilor de la specializarea Ingineria

produselor alimentare i i propune iniierea acestora n principalele ramuri

ale tehnologiei fabricrii produselor alimentare. Lucrarea este structurat n 14

capitole.

n capitolul 1 sunt prezentate principalele materii prime utilizate n

industria alimentar fiind indicate compoziia i proprietile fizico-chimice i

tehnologice ale acestora.

n capitolele 2-11 sunt prezentate noiunile de baz din domeniul

tehnologiei de prelucrare a materiilor prime de origine vegetal: tehnologia

conservrii legumelor i a fructelor, tehnologia zahrului i a produselor

zaharoase, tehnologia uleiurilor vegetale comestibile, tehnologia morritului,

tehnologia panificaiei i a produselor finoase, tehnologia fabricrii drojdiei,

tehnologia obinerii amidonului i a produselor derivate, tehnologia malului i

a berii, tehnologia fabricrii alcoolului i tehnologia vinului.

Capitolele 12-14 trateaz tehnologiile de prelucrare a materiilor prime

de origine animal, respectiv tehnologia laptelui i a produselor lactate,

tehnologia crnii i a produselor din carne, tehnologia industrializrii petelui.

n cadrul acestor capitole sunt prezentate schemele unor procese

tehnologice care cuprind operaiile de prelucrare a diverselor materii prime n

scopul fabricrii de semipreparate sau produse alimentare.

innd seama de complexitatea problematicii abordate, de spaiul limitat

al lucrrii i de progresele extrem de rapide ale industriei alimentare i ale

tehnologiilor aferente, vom primi cu recunotin observaiile i sugestile pentru

mbuntire acestei lucrri n vederea unei noi ediii.

Autorii

4

CUPRINS

INTRODUCERE. 9

1. MATERII PRIME UTILIZATE N INDUSTRIA ALIMENTAR... 12

1.1.Compoziia chimic a alimentelor 12

1.2.Materii prime vegetale.. 23

1.2.1. Cereale... 23

1.2.2. Plante oleaginoase.. 25

1.2.3. Sfecla de zahr... 27

1.2.4. Legumele i fructele... 27

1.2.5. Strugurii. 30

1.2.6. Tutunul... 30

1.2.7. Hameiul.. 31

1.2.8. Plante medicinale aromatice.. 31

1.3. Materii prime de origine animal. 32

1.3.1. Carnea. 32

1.3.2. Laptele 33

1.3.3. Oule... 34

1.4. Materii auxiliare pentru prepararea produselor alimentare. 35

2. TEHNOLOGIA CONSERVRII LEGUMELOR I FRUCTELOR 36

2.1 Pstrarea n stare proaspt a fructelor i legumelor 36

2.2. Pregtirea legumelor i fructelor pentru prelucrare. 37

2.3. Conservarea legumelor i fructelor prin refrigerare... 41

2.4. Conservarea legumelor i fructelor prin congelare. 42

2.5. Conservarea produselor vegetale prin acidifiere. 43

2.5.1. Conservarea prin acidifiere natural.. 43

2.5.2. Conservarea produselor vegetale prin acidifiere cu acid acetic 45

2.6. Tehnologia semifabricatelor din fructe 45

2.7. Tehnologia sucurilor de fructe i legume 46

2.7.1. Tehnologia sucurilor limpezi. 46

2.7.2. Tehnologia sucurilor cu pulp (nectare) 54

2.8. Tehnologia produselor conservate cu ajutorul zahrului. 57

2.8.1. Produse gelificate.. 57

2.8.1.1. Tehnologia fabricrii marmeladei. 59

2.8.1.2. Tehnologia fabricrii jeleurilor. 60

2.8.2. Produse negelificate... 60

2.8.2.1. Tehnologia fabricrii dulceii 60

2.8.2.2. Tehnologia siropurilor de fructe... 65

2.9. Tehnologia conservelor de legume i fructe termosterilizate.. 65

2.9.1. Tehnologia conservelor sterilizate de legume.. 68

2.9.2. Tehnologia conservelor sterilizate de fructe. 70

5

3. TEHNOLOGIA ZAHRULUI I A PRODUSELOR

ZAHAROASE.

70

3.1. Tehnologia zahrului... 70

3.1.1. Proprietile fizico-chimice ale zaharozei. 70

3.1.2. Materia prim pentru fabricarea zahrului. 72

3.1.3. Procesul tehnologic de fabricare a zahrului. 74

3.1.3.1. Pregtirea sfeclei pentru extragerea zahrului.. 75

3.1.3.2. Extracia zahrului din sfecl prin difuziune 78

3.1.3.3. Purificarea zemii de difuzie.. 82

3.1.3.4. Concentrarea zemii subiri prin evaporare 85

3.1.3.5. Fierberea i cristalizarea zahrului... 85

3.1.3.6. Uscarea zahrului tos 86

3.1.3.7. Cernerea, ambalarea i depozitarea zahrului... 86

3.1.3.8. Fierberea i cristalizarea produsului final 86

3.1.3.9. Obinerea laptelui de var, a bioxidului de carbon i a

bioxidului de sulf

86

3.2. Tehnologia produselor zaharoase 87

3.2.1. Fabricarea produselor de caramelaj... 87

3.2.1.1. Fabricarea bomboanelor... 88

3.2.1.2. Fabricarea caramelelor.. 90

3.2.1.3. Fabricarea drajeurilor 91

3.2.2. Fabricarea halvalei. 91

3.2.3. Tehnologia fabricrii ciocolatei. 92

3.2.3.1. Prepararea masei de cacao 93

3.2.3.2. Prepararea masei de ciocolat.. 95

3.2.3.3. Modelarea ciocolatei 96

4. TEHNOLOGIA ULEIURILOR VEGETALE COMESTIBILE. 97

4.1. Materii prime pentru obinerea uleiurilor vegetale.. 97

4.2. Procesul tehnologic de fabricare a uleiurilor vegetale. 98

4.2.1. Prelucrarea preliminar a materiilor prime oleaginoase. 98

4.2.2. Decojirea seminelor oleaginoase.. 100

4.2.3. Mcinarea materiilor prime oleaginoase 101

4.2.4. Tratamentul hidrotermic al mcinturii oleaginoase.. 101

4.2.5. Presarea mcinturii oleaginoase 102

4.2.6. Extracia uleiului cu dizolvani... 103

4.2.7. Distilarea miscelei. 106

4.2.8. Rafinarea uleiurilor vegetale.. 107

4.2.8.1. Desmucilaginarea (delecitinizarea).. 107

4.2.8.2. Neutralizarea uleiurilor. 107

4.2.8.3. Splarea uleiurilor. 108

4.2.8.4. Uscarea uleiurilor. 108

4.2.8.5. Decolorarea uleiurilor (albirea). 108

4.2.8.6. Vinterizarea uleiurilor 108

6

4.2.8.7. Dezodorizarea uleiurilor 109

4.3. Fabricarea grsimilor hidrogenate... 109

4.4. Fabricarea margarinei.. 111

5. TEHNOLOGIA PRODUSELOR DE MORRIT.. 112

5.1. Materii prime n industria morritului 112

5.2. Principalele produse ale industriei morritului... 112

5.3. Proprietile fizico-mecanice i chimice ale boabelor de cereale... 113

5.4. Procesul tehnologic de mcinare a grului. 116

5.5. Procesul tehnologic de mcinare a porumbului.. 124

5.6. Procesul tehnologic de prelucrare a orezului.. 125

6. TEHNOLOGIA PANIFICAIEI I A PRODUSELOR FINOASE 127

6.1. Tehnologia panificaiei... 127

6.1.1. Materii prime i auxiliare n industria de panificaie 127

6.1.2. Procesul tehnologic de fabricare a pinii. 130

6.1.2.1. Dozarea materiilor prime i auxiliare. 132

6.1.2.2. Prepararea aluatului 133

6.1.2.3. Frmntarea aluatului.. 134

6.1.2.4. Fermentarea aluatului.. 135

6.1.2.5. Prelucrarea aluatului 136

6.1.2.6. Coacerea pinii 136

6.2. Tehnologia produselor finoase.. 137

6.2.1. Fabricarea pastelor finoase.. 137

6.2.2. Fabricarea biscuiilor 144

7. TEHNOLOGIA FABRICRII DROJDIEI.. 146

7.1. Tehnologia fabricrii drojdiei comprimate. 147

7.2. Tehnologia fabricrii drojdiei uscate. 147

8. TEHNOLOGIA AMIDONULUI, GLUCOZEI I DEXTRINEI 149

8.1. Tehnologia fabricrii amidonului... 149

8.2. Tehnologia fabricrii dextrinei... 152

8.3. Tehnologia fabricrii glucozei 154

9. TEHNOLOGIA FABRICRII MALULUI I A BERII.. 159

9.1. Tehnologia fabricrii malului 159

9.1.1. nmuierea orzului.. 160

9.1.2. Germinarea orzului... 162

9.1.3. Uscarea malului... 163

9.1.4. Rcirea i degerminarea malului. 164

9.2. Tehnologia fabricrii berii.. 165

9.2.1. Materiile prime pentru fabricarea berii. 165

9.2.2. Procesul tehnologic de fabricare a berii 167

9.2.2.1. Mcinarea malului.. 170

9.2.2.2. Brasajul ... 171

9.2.2.3. Filtrarea plmezii zaharificate. 174

9.2.2.4. Fierberea mustului cu hamei 175

7

9.2.2.5. Rcirea mustului.. 175

9.2.2.6. Fermentarea mustului de bere.. 176

9.2.2.7.Filtrarea berii. 177

9.2.2.8. Ambalarea berii 177

10. TEHNOLOGIA FABRICRII ALCOOLULUI... 178

11. TEHNOLOGIA VINULUI 184

11.1. Tehnologia de obinere a vinurilor albe... 184

11.2. Tehnologia de obinere a vinurilor roii.. 187

11.3. Fazele de evoluie ale vinurilor 190

11.4. ngrijirea, condiionarea i mbutelierea vinurilor... 190

12. TEHNOLOGIA LAPTELUI I A PRODUSELOR LACTATE.. 193

12.1. Proprieti fizico-chimice ale laptelui 193

12.2. Colectarea laptelui... 193

12.3. Tehnologia laptelui de consum 194

12.4. Tehnologia produselor lactate dietetice acide.. 196

12.4.1. Iaurtul. 197

12.4.2. Chefirul.. 199

12.5. Laptele praf.. 199

12.6. Smntna . 201

12.7. Tehnologia fabricrii untului... 205

12.8. Tehnologia fabricrii brnzeturilor . 209

12.8.1. Procesul tehnologic general de fabricare a brnzeturilor.. 210

12.8.2. Sortimente de brnzeturi.. 216

12.8.2.1. Brnza proaspt de vac.. 216

12.8.2.2. Brnzeturi moi. 217

12.8.2.3. Brnzeturi maturate n saramur (telemea).. 220

12.8.2.4. Brnzeturi cu past tare i semitare. 220

12.8.2.5. Brnzeturi cu past oprit.. 220

12.8.2.6. Brnzeturi frmntate.. 221

12.8.2.7. Brnzeturi topite.. 222

13. INDUSTRIA CRNII I A PRODUSELOR DIN CARNE 223

13.1. Tehnologia de abatorizare 223

13.2. Transformrile crnii dup sacrificare. 225

13.3. Tranarea, dezosarea i alegerea crnii 226

13.4. Conservarea crnii... 226

13.4.1. Refrigerarea crnii.. 226

13.4.2. Congelarea crnii 227

13.4.3. Conservarea crnii prin srare 229

13.4.4. Conservarea crnii prin afumare. 230

13.4.5. Conservarea crnii prin uscare 231

13.5. Tehnologia produselor din carne... 232

13.5.1. Clasificarea preparatelor din carne.. 232

13.5.2. Materii prime, materii auxiliare i materiale pentru

8

fabricarea produselor din carne 233

13.5.3. Tehnologia general de fabricare a mezelurilor i a

crnailor..

239

13.6. Tehnologia fabricrii semiconservelor din carne. 242

13.7. Tehnologia conservelor din carne 244

14. INDUSTRIA PETELUI I A PRODUSELOR DIN PETE.. 245

14.1. Clasificarea petelui 245

14.2. Refrigerarea petelui 246

14.3. Congelarea petelui. 246

14.4. Conservarea petelui prin srare.. 247

14.5.Conservarea petelui prin afumare... 248

14.6. Semiconserve din pete 250

14.7. Tehnologia fabricrii conservelor din pete. 251

BIBLIOGRAFIE. 255

9

INTRODUCERE

Tehnologia general n industria alimentar, studiaz procesele

tehnologice prin care materiile prime vegetale sau animale sunt transformate n

alimente, care constituie produsele finite ale industriei alimentare.

Procesul tehnologic cuprinde ansamblul operaiilor fizico-mecanice i al

proceselor chimice i biochimice dintr-un sistem industrial necesare pentru

obinerea unui produs cu caracteristici fizico-chimice i organoleptice

prestabilite. La obinerea unui produs cu caracteristici date, contribuie att

operaii fizice i mecanice ct i procese chimice i biochimice legate ntr-o

succesiune logic.

Procesele tehnologice din industria alimentar se clasific n:

1. Procese de condiionare a materiilor prime prin tehnologii de prelucrare ce nu

transform caracterul materiei prime:

- -condiionarea cerealelor;

- -condiionarea fructelor i legumelor;

- -colectarea i condiionarea laptelui de consum;

- -tehnologia de abator a crnii.

2. Procese de prelucrare a materiilor prime prin metode fizico-chimice:

-tehnologia produselor finoase;

-tehnologia zahrului;

-tehnologia amidonului, a glucozei i a dextrinei;

-tehnologia uleiurilor vegetale;

-tehnologia buturilor nealcoolice i a apelor minerale.

3. Tehnologii de conservare a produselor alimentare:

- -tehnologia conservelor din legume i fructe;

- -tehnologia conservelor din carne;

- -tehnologia conservelor din pete.

4. Tehnologia de prelucrare a produselor prin metode biotehnologice cu ajutorul

enzimelor sau microorganismelor:

-tehnologia spirtului;

-tehnologia berii;

-tehnologia vinului;

-tehnologia fabricrii produselor lactate fermentate;

-tehnologia smntnii i a untului;

-tehnologia brnzeturilor;

-tehnologia produselor de panificaie;

-tehnologia prelucrrii tutunului.

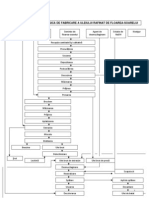

Ordonarea liniar a operaiilor i proceselor, de la intrarea materiilor

prime n sistem pn la ieirea din sistem a produselor finite dorite, constituie

fluxul tehnologic. Acesta se reprezint grafic prin schema de principiu sau

schema procesului tehnologic.

10

Industria alimentar este deosebit de complex. Ea prezint o serie de

particulariti care o deosebesc de alte ramuri industriale. Aceste particulariti

sunt legate att de natura materiilor prime prelucrate, ct i de produselor finite

obinute. Materiile prime sunt n majoritate produse de natur biologic,

perisabile i degradabile. Majoritatea materiilor prime se caracterizeaz printr-o

labilitate mare. Sub aciunea factorilor interni (echipament enzimatic propriu) i

a celor externi (factori de mediu: temperatur, prezena umiditii,

microorganisme), ele se depreciaz, uneori foarte rapid.

Producia agricol are caracter sezonier (se obine n anumite perioade ale

anului), i este influenat de tehnologia de cultivare, respectiv de cretere a

diferitelor specii vegetale i animale, de factori climatici.

Materiile prime prelucrate n industria alimentar au de multe ori

caracteristici fizice, chimice i biochimice neomogene, care variaz n timp n

limite foarte largi ceea ce impune o continu modificare a parametrilor de

producie. Din acest motiv, n unele subramuri ale industriei alimentare se

practic nc de la nceputul procesului tehnologic omogenizarea materiei prime,

adic alctuirea din dou sau mai multe loturi cu indici calitativi diferii, a unei

singure partide care s asigure o prelucrare uniform din punct de vedere

calitativ. Datorit caracterului sezonier al produciei agricole i a faptului c

aceasta este uneori supus deprecierii rapide, este necesar s fie prelucrat n

timp scurt i cu maxim eficien. n anumite cazuri prelucrarea se desfoar pe

campanii cnd utilajele i fora de munc sunt solicitate la maxim. n industria

alimentar se prelucreaz o varietate de materii prime prin procedee specifice,

iar ca produse finite rezult o gam larg de produse alimentare.

Procedeele de prelucrare pot fi:

- -mecanice (sortare, mcinare, cernere, divizare, splare, malaxare);

- -fizice (prelucrare termic, distilare, rafinare);

- -fizico-chimice (cristalizarea zahrului, rafinarea uleiului);

- -biochimice (fermentare, prelucrare enzimatic, dezvoltare de

biomas).

Produsele alimentare constituie produsele finite ale industriei alimentare

i sunt destinate alimentaiei omului.

Produsele alimentare trebuie s ndeplineasc anumite condiii condiii i

s ntruneasc anumite caliti:

-s aib proprietatea de inocuitate (salubritate);

-s aib valoare alimentar (nutritiv);

-s aib caliti senzoriale (gust, miros, aspect, consisten, culoare);

-s aib caliti de prezentare (ambalaj).

Calitatea produselor alimentare

Factorul cel mai important se refer la inocuitatea produselor alimentare.

1. I nocuitatea este calitatea produselor alimentare de a fi inofensive pentru

organismul uman, adic lipsite de impuriti, substane toxice, microorganisme

11

patogene i toxine microbiene. Cauzele care afecteaz salubritatea alimentelor i

care transform un produs alimentar ntr-unul care devine un pericol pentru

sntatea consumatorului sunt infeciile alimentare i toxicozele alimentare.

Infeciile alimentare au ca surs animalele de la care provin materiile

prime sau omul (personalul muncitor care prelucreaz materiile prime).

Toxicozele alimentare pot fi de natur nemicrobian: substane toxice

datorate polurii materiilor prime, substane provenite din procesul tehnologic,

toxicoze datorate unor alimente convenional comestibile (unele legume crude,

cartofi ncolii, etc.), toxicoze datorate unor produse necomestibile (ciuperci

otrvitoare, seminele unor plante otrvitoare).

2. Valoarea nutritiv sau valoarea caloric alimentar este cldura degajat

la arderea unui kg de substan cnd produii de ardere sunt apa, dioxidul de

carbon i ureea i se exprim n kcal sau kJ. Raportarea se face uneori la 1g sau

la 100 g de produs alimentar. Se mai folosete n loc de kcal, Cal, caloria mare.

Organismul uman necesit energie pentru desfurarea proceselor metabolice i

a altor activiti, iar aceast energie este asigurat prin aport alimentar. Valoarea

caloric alimentar sau valoarea energetic a unui produs se calculeaz astfel:

E= % lipide x 9,3 + % glucide x 4,1 + % proteine x 4,1 kcal

O raie alimentar optim este compus din patru pri glucide, o parte

proteine i o parte lipide (4/1/1).

3. Calitile senzoriale ale alimentelor reprezint nsuirile unui produs

alimentar de a impresiona n mod plcut organele de sim ale omului prin aspect,

miros, gust i culoare astfel nct s determine alegerea i consumarea cu plcere

a acestora.

4. Calitatea de prezentare a alimentelor se refer la estetica produselor

alimentare. Pe ambalaje sunt prezentate unele caracteristici ale produsului:

cantitate, valoarea energetic, coninutul de grsimi, de vitamine, etc.

Ramuri ale industriei alimentare

Industria alimentar este alctuit din urmtoarele ramuri:

-industria zahrului;

-industria produselor zaharoase;

-industria amidonului, glucozei i dextrinei;

-industria uleiurilor vegetale;

-industria crnii i a produselor din carne;

-industria laptelui i a produselor lactate;

-industria morritului, panificaiei i a produselor finoase;

-industria valorificrii fructelor i a legumelor;

-industria spirtului i a buturilor alcoolice;

-industria berii;

-industria vinului;

-industria tutunului.

12

1.1. MATERII PRIME UTILIZATE N INDUSTRIA

ALIMENTAR

Materiile prime prelucrate de industria alimentar sunt produse de natur

biologic, n majoritate de origine animal i vegetal, n care procesele

biochimice nu nceteaz dup recoltare, att n perioada pstrrii ct i n timpul

prelucrrii.

1.1. Compoziia chimic a alimentelor

Pentru a se alege modul optim de conservare i prelucrare a materiei

prime folosite n industria alimentar este necesar s se cunoasc proprietile

acesteia: structura extern i intern, proprietile fizice, compoziia chimic i

nsuirile (caracteristicile) tehnologice.

Cu toat diversitatea materiilor prime, ele au n comun compoziia

chimic ntruct toate conin, n diferite proporii, aceleai componente

respectiv: ap, substane minerale, glucide, protide, lipide, vitamine i enzime.

Compoziia chimic a alimentelor este reprezentat schematic n figura 1.1.

Substane Substane

minerale organice

- glucide

- protide

- lipide

- vitamine

- enzime

- acizi organici

- substane tanante

- uleiuri eterice

Fig. 1.1. Compoziia chimic a alimentelor

Alimente

Ap

Substan uscat

13

Apa este cel mai rspndit component din esuturile animale i vegetale

i se gsete n toate materiile prime utilizate n industria alimentar. n acelai

timp apa constituie ea nsi materie prim n industria alimentar. Apa poate fi

i produs finit (ape minerale sau ap plat).

Apa constituie mediul n care au loc toate reaciile chimice i

enzimatice. Apa poate fi i partener de reacie, de exemplu n procesele de

hidroliz, la maturarea materiilor prime alimentare, n procesele de conservare,

etc. Apa se gsete n materiile prime din industria alimentar n diferite

proporii : n fructe 75-90%, n legume 65-95%, n lapte 87%, n carne 50-80%,

n cereale 12-17%.

Coninutul n ap al unor alimente este dat n tabelul 1.1.

Tabelul 1.1.

Coninutul n ap al unor alimente i materii prime pentru industria alimentar

Aliment Ap, %

Carne 65-70

Carne de pete 63-80

Lapte 87

Lapte praf 4

Ou 16-24

Fructe 90

Cereale 12-17

Legume 65-95

Margarin 4-5

Cafea prjit 4-6

Cacao 2-6

Zahr tos 0,2-2

n alimente apa se gsete sub mai multe forme:

a) ap liber, care servete ca dizolvant sau ca mediu de dispersie;

b) ap de hidratare, care este legat de molecule puternic polare (zaharuri,

proteine) prin legturi (puni) de hidrogen sau care formeaz sfera de hidratare a

ionilor;

c) apa de mbibare a structurilor geliforme;

d) ap adsorbit pe particule solide prin fore fizice (legturi van der Waals);

e) ap legat n materiale celulare care nu se poate ndeprta prin metode

obinuite de deshidratare (presare, stoarcere), deoarece procesul poate fi nsoit

de descompunerea materialului (exemplu: cereale, fructe rdcinoase, fibre

musculare, semine oleaginoase). Apa legat nu dizolv substanele solubile.

Determinarea umiditii materiilor prime i a alimentelor

Apa din materii prime i alimente se determin analitic prin dou grupe de

metode: indirecte i directe.

14

Metodele indirecte se bazeaz pe cntrirea produsului analizat dup

uscare. Uscarea se poate face n etuve termostatate nclzite electric, cu radiaii

infraroii sau cu microunde (metode rapide i moderne, deoarece aparatura

este automatizat). Dar, prin uscare se pot pierde unii compui volatili

prezeni n alimente, cum sunt compuii care dau arom i gust alimentelor,

respectiv alcooli, acizi i compui carbonilici cu punctul de fierbere mai mic

dect al apei sau care dau amestecuri azeotrope cu apa. Totui, aceast metod

este simpl i se folosete mult pentru determinarea n serie a umiditii

alimentelor.

Proba se cntrete la balana analitic i se usuc n etuv la 105-110C

sau 130-140C (n cazul cerealelor sau alimentelor termorezistente). Uscarea se

conduce pn la mas constant, adic pn cnd dou cntriri succesive la

interval de 30 minute nu dau diferen de mas.

100 % =

p

a

m

m

A

,

u p a

m m m =

m

p

- masa probei, m

u

- masa probei dup uscare, m

a

masa apei din prob

Determinrile directe se bazeaz pe dozarea direct a apei din probe. Se

utilizeaz dou metode: distilarea azeotrop a apei i determinarea apei prin

titrare.

Distilarea azeotrop a apei este realizat cu ajutorul unui solvent organic

benzen, toluen sau heptan cu care apa formeaz azeotrop. Determinarea se face

n aparatul Dean Stark format dintr-un vas de distilare, refrigerent i dispozitiv

de colectare (tub colector gradat). Metoda const n dispersarea probei cntrite

la balana analitic n solventul ales, urmat de distilare azeotrop i

condensarea vaporilor. Condensatul din tubul colector se separ n dou straturi:

apa i solventul organic. Cantitatea de ap se msoar volumetric cu ajutorul

tubului colector gradat.

Determinarea apei cu reactiv Karl Fischer

Se folosesc 2 soluii ce se amestec cu 24 de ore nainte de utilizare: iod

dizolvat n metanol anhidru i dioxid de sulf lichid dizolvat n piridin

anhidrizat.

Apa din aliment se extrage n metanol, etanol, formamid sau alt solvent

anhidru. Extractul se dozeaz cu reactiv Karl Fischer. Reacia principal const

n oxidarea cantitativ a dioxidului de sulf de ctre iod n prezen de ap

conform reaciei:

I

2

+SO

2

+2H

2

O=2HI+H

2

SO

4

Acizii tari rezultai dau cu piridina C

5

H

5

N srurile corespunztoare,

iodur i sulfat de piridiniu.

2HI + H

2

SO

4

+ 3C

5

H

5

N = 2[C

5

H

5

NH]

+

I

-

+ [C

5

H

5

NH]

+

HSO

-

4

Punctul de echivalen se determin colorimetric sau poteniometric.

15

Apa n industria alimentar

Apa folosit n industria alimentar ca ap tehnologic este apa potabil.

Una dintre caracteristicile importante ale apei este duritatea.

Duritatea total a apei reprezint suma concentraiilor ionilor de calciu

Ca

2+

i magneziu Mg

2+

dizolvai n ap. Aceti ioni provin din disocierea

bicarbonailor de calciu sau de magneziu i a srurilor de calciu sau de magneziu

ale acizilor minerali tari (HCl, H

2

SO

4

etc.).

Duritatea total dT este suma dintre duritatea temporar dt i duritatea

permanent dp:

dT=dt+dp

Duritatea temporar este dat de suma bicarbonailor de calciu i magnezi,

Ca(HCO

3

)

2

i Mg(HCO

3

)

2

. Acetia sunt instabili termic, iar la 70-80

o

C se

descompun formnd depuneri de CaCO

3

i Mg(OH)

2

numite "piatr de cazan".

Ca(HCO

3

)

2

CaCO

3

+H

2

O+CO

2

Mg(HCO

3

)

2

Mg(OH)

2

+2CO

2

Srurile de Ca i Mg ale acizilor tari sunt stabile termic, dar precipit la pH

bazic i la creterea presiunii pariale a CO

2

, Pco

2

(cazul proceselor de

fermentaie alcoolic).

Exprimarea duritii se face convenional n grade de duritate (

o

d). n

Romnia se folosesc gradele germane de duritate. Un gradul german de duritate

reprezint duritatea echivalent a 10 mg CaO/l de ap.

1

o

d=10 mg CaO/l.

Duritatea apei se poate exprima i n mval/l (miliechivaleni / l) relaiile de

transformare fiind:

1

o

d=0,357 mval CaO/l

1mval/l=28 mg CaO/l=2,8

0

d.

n apa potabil, concentraii mult mai mari dect ionii Ca

2+

i Mg

2+

, au ionii

Na

+

, K

+

, Cl

-

, SO

4

2-

.

n ansamblu, concentraia tuturor ionilor trebuie s asigure electroneutralitatea

mediului conform relaiei:

= Ma z Mc z

a c

z

c

, z

a

-valena cationilor, respectiv a anionilor;

Mc, Ma -concentraia molar a cationilor respectiv a anionilor.

Ali parametri importani ai apei potabile sunt alcalinitatea i reziduul fix.

Alcalinitatea total a apei, notat T, se exprim convenional prin

numrul de mililitri de acid clorhidric 1N consumai pentru neutralizarea unui

litru de ap n prezena indicatorului metil-oranj. Alcalinitatea total T este

conferit de baze libere, carbonai, bicarbonai sau fosfai.

Alcalinitatea permanent a apei, notat P, este datorat prezenei bazelor

libere sau a carbonailor i se exprim prin numrul de mililitri de acid clorhidric

16

1N necesari pentru neutralizarea unui litru de ap n prezena indicatorului

fenolftalein.

Reziduul fix reprezint cantitatea de substane organice i anorganice

dizolvate ntr-un litru de ap, stabile la temperatura de 105 C.

Reziduul fix mineral reprezint suma compuilor anorganici dizolvai n

ap, stabili la temperatura de 600 C.

Reziduul fix organic se determin prin diferena dintre reziduul fix total i

reziduul fix mineral.

Reziduul fix mineral al apei se poate determina rapid prin metoda

conductometric convertindu-se conductana apei n substane minerale total

dizolvate. Pentru apa potabil reziduul fix trebuie s fie de 100-800 mg / l.

Substanele minerale se gsesc n materiile prime i n produsele

alimentare sub form de sruri ale acizilor organici sau anorganici, sau sub

form de combinaii complexe. Substanele minerale sunt puse n eviden prin

analiza cenuii (reziduu) la calcinarea alimentelor n regim termic controlat.

Toate elementele chimice, cu excepia celor organogene (C, H, O, N, S i P), pot

fi considerate constitueni minerali.

Elementele minerale se clasific n elemente minerale de constituie (Ca,

P, Na, K, Mg, Cl, Fe) i microelemente. Microelementele se clasific n

microelemente eseniale, neeseniale i toxice.

Microelementele eseniale n numr de 15 intr n componena

hormonilor, vitaminelor i a enzimelor. Acestea sunt: Fe, Mn, Co, Ni, Cu, Zn,

Mo, Cr, V, Se, Si, F, I, As, B.

Microelementele neeseniale sunt prezente n alimente fr a avea

implicaii fiziologice de baz sau rolul lor nu este suficient de bine cunoscut.

Acestea sunt: Li, Rb, Cs, Al, Au etc.

Microelementele toxice sunt ioni ai metalelor grele (Sn, Pb, Cd, Hg, As).

Glucidele sunt substane organice alctuite din C, H, O ce constituie

principala surs de energie a organismului. Glucidele sunt substane cu funciuni

mixte, ce conin n molecula lor grupri carbonilice i grupri hidroxilice.

Glucidele constituie o clas de substane naturale foarte rspndite n

organismele vegetale i animale. Ele formeaz cea mai mare parte a substanei

organice de pe pmnt. Sub aspect cantitativ, predomin n regnul vegetal.

Aproximativ 65% din substanele ce alctuiesc celulele i esuturile vegetale

sunt glucide. Animalele, cu excepia unor nevertebrate conin cantiti mici de

glucide, n medie 1-5%. n funcie de complexitatea moleculei, glucidele se

mpart n: monoglucide, oligoglucide i poliglucide.

Monoglucidele sunt numite i monozaharide sau monoze. Cele mai

importante sunt hexozele: glucoza, fructoza, galactoza. Hexozele sunt

fermentate de ctre drojdii n alcool i CO

2

. Monozaharidele se gsesc n stare

liber n fructe, legume, miere i sub form de combinaii n celelalte categorii

de glucide.

17

Oligoglucidele sau oligozaharidele sunt formate dintr-un numr mic de

resturi de monoglucide (2-8). Cele mai rspndite oligoglucide sunt diglucidele

sau dizaharidele: zaharoza, maltoza i lactoza. Dintre trizaharide, cea mai

cunoscut este rafinoza care nsoete zaharoza n sfecla de zahr. Prin hidroliz

puternic acid se descompune n glucoz, galactoz i fructoz.

Monoglucidele i oligoglucidele sunt substane cristaline, au gust dulce,

sunt uor solubile n ap i greu solubile n alcool. Sub aciunea enzimelor,

glucidele fermenteaz. Aceste fermentaii sunt aplicate n panificaie, n

industria produselor lactate, la fabricarea buturilor alcoolice. La temperaturi

ridicate, glucidele se descompun formnd compui de culoare brun, procesul

fiind numit caramelizare. n cazul zaharozei procesul simplificat poate fi redat

prin ecuaia:

3C

12

H

22

O

11

C

36

H

50

O

25

+ 8H

2

O

caramelen

n funcie de felul glucidei, temperatura de nclzire i durata de nclzire, se

obin produse diferite care formeaz amestecuri greu separabile.

Caramelenul (C

36

H

50

O

25

) este un praf cafeniu, nehigroscopic, cu gust

amar. Se topete la 205

0

C, este uor solubil n ap i d soluii de culoare

cafenie. Caramelizarea glucidelor este larg utilizat la obinerea diferitelor

produse alimentare (obinerea surogatelor de cafea, prjirea cafelei) i la

colorarea unor produse (buturi nealcolice, berea negr, romul).

Poliglucidele sunt substane macromoleculare formate dintr-un numr

mare de monoglucide unite prin legturi glicozidice. Ele se gsesc n natur att

n regnul vegetal unde predomin, ct i n cel animal. Poliglucidele au un rol

fiziologic important. Ele servesc fie ca substane de rezerv (amidon, inulin,

glicogen) fie ca substane de susinere (celuloza, hemiceluloza). n mediu acid

sau sub aciunea unor enzime specifice, poliglucidele hidrolizeaz n mod

treptat, formnd produi intermediari cu un grad de polimerizare din ce n ce mai

mic (i cu putere reductoare din ce n ce mai mare). Prin hidroliza total a

poliglucidelor se obin monoglucidele constituente.

Dintre polizaharide, n industria alimentar, au o importan deosebit

amidonul, celuloza i glicogenul.

Amidonul este foarte rspndit n regnul vegetal fiind principala substan

de rezerv a multor plante. Amidonul se acumuleaz n semine, rdcini,

tuberculi.

Celuloza este componentul principal al pereilor celulari. n plante se

gsete n asociaii cu alte substane ca hemiceluloz, lignin, substane pectice.

Glicogenul este polizaharida de rezerv a animalelor care se acumuleaz

n cantiti importante n ficatul animalelor superioare.

Hemicelulozele nsoesc celuloza n esuturile vegetale. Ele sunt substane

complexe care dau prin hidroliz pentoze (L-arabinoz, D-xiloz), hexoze

(D-glucoza, D-galactoz) i acid D-galacturonic. Hemicelulozele au un grad mic

de polimerizare 150-200.

18

Coninutul n glucide pentru diferite produse alimentare este redat n

tabelul 1.2.

Tabelul 1.2.

Coninutul n glucide al unor produse alimentare

Produsul Cantitatea de glucide (g) la 100g

produs

Crupe, fin, paste finoase, biscuii 70-75

Pine, cornuri, chifle 40-45

Leguminoase 50-55

Cartofi 18-20

Struguri, prune, mere, pere, ciree 12-18

Miere de albine 70-80

Zahr 100

Bomboane, caramele 80-90

Ciocolat 50-60

Dulcea, gem, jeleu 55-75

Proteinele sau protidele sunt compui macromoleculari formai din

aminoacizi. Proteinele sunt compuse din C, H, O, N, iar unele conin i S, P, Fe,

Cu. Proteinele sunt cele mai importante substane din organismele vii, ele sunt

constituenii principali ai celulelor i esuturilor. Proteinele ndeplinesc i

importante funcii biologice n organism. Proteinele sunt substane universal

rspndite n natur fiind prezente n toate organismele vegetale i animale. n

regnul animal proteinele reprezint 65-70% din materia uscat a organismului,

n plante 2-35%, iar n microorganisme 80-90%. Corpul omului adult conine

62% proteine, 7,7% lipide, 1,9% glucide. Elementul principal i caracteristic

pentru proteine este azotul care se gsete n proporie medie de 1,6%. Prin

dozarea azotului organic total (N) se poate determina indirect cantitatea de

protein brut din produsul cercetat cu ajutorul formulei:

N N 25 , 6

16

100

brut Protein = =

In grupa proteinelor sunt cuprinse, n mod convenional, toate substanele

naturale care prin hidroliz total elibereaz aminoacizi.

-Proteine globulare

-Holoproteine

-Proteine fibrilare

Proteine

-Fosfoproteine

-Cromoproteine

-Heteroproteine -Nucleoproteine

sau proteide -Glucoproteine

-Lipoproteine

19

Holoproteinele sau protidele simple dau prin hidroliz numai aminoacizi.

Denumirea de holoproteide deriv de la cuvntul grecesc holos care nseamn

acelai fel.

n funcie de importana biochimic i fiziologic pe care o au n

organismul uman, aminoacizii se clasific n aminoacizi eseniali i neeseniali.

Aminoacizii eseniali sunt: fenilalanina, izoleucin, leucin, metionin,

histidin, treonin, triptofan, valina, arginin, lizin i nu pot fi sintetizai de

organismul uman. Aceti aminoacizi trebuie s fie coninui n alimentaia

zilnic.

Spre deosebire de aminoacizii eseniali, aminoacizii neeseniali pot fi

sintetizai de organismul uman.

Dup proporia de aminoacizi eseniali, proteinele se clasific n:

-proteine complete care conin toi aminoacizii eseniali n cantiti

suficiente pentru organismul uman (proteinele din ou, carne, lapte, brnzeturi);

-proteine parial complete, cu coninut mic de aminoacizi (proteinele din

cereale i leguminoasele pentru boabe);

-proteinele incomplete, din compoziia crora lipsesc anumii aminoacizi

eseniali (proteinele din legume).

Din totalul caloriilor necesare organismului uman, 13-16% este constituit

din proteine. n condiii normale, un organism adult are nevoie de 1,2-1,5g

proteine pentru 1 kg corp pe zi.

n tabelul 1.3. sunt prezentate principalele produse alimentare i materii

prime furnizoare de proteine:

Tabelul 1.3.

Coninutul n proteine al unor produse alimentare i materii prime

Produsul Cantitate de proteine (g) la 100 g

produs

Carne (mamifere, psri, pete) 15-22

Salamuri, crnai, unc 10-20

Lapte de vac 35

Brnzeturi 15-30

Ou de gin 14

Crupe, fin, paste finoase

Pine

Fasole, mazre

Soia

Nuci

9-22

7-8

20-25

30-33

17

Heteroproteinele sau proteidele sunt formate din dou componente: o

component proteic i o component neproteic numit grupare prostetic.

Dup natura gruprii prostetice proteidele se mpart n:

- fosfoproteine care au ca grupare prostetic un rest al acidului fosforic;

- glicoproteinele ce conin ca grupri prostetice glucide;

20

- lipoproteinele ale cror grupri prostetice sunt respectiv lipide;

- cromoproteinele care au ca grupare prostetic un pigment colorat;

- metaloproteinele ce conin ca grupare prostetic metale ca Fe, Cu, Mg,

Mn, Zn, Ca;

- nucleoproteine avnd ca grupare prostetic acizi nucleici.

Lipidele sunt o grup de substane avnd funcii importante n

organismele vii. Ele constituie o important surs de energie, fiind combinaiile

organice cu cel mai ridicat coninut caloric. Ele furnizeaz prin oxidarea lor 9,3

kcal pentru 1g de lipide. Lipidele sunt componente ale structurii celulare. Ele

particip n combinaie cu proteidele la alctuirea membranelor celulare, a

mitocondriilor. Lipidele servesc ca vehiculani i loc de depozitare a vitaminelor

liposolubile A, D, E, K. Din lipide se sintetizeaz n organism unele vitamine i

hormoni.

Proprietatea comun a lipidelor este insolubilitatea lor n ap i

solubilitatea n solveni organici (eter etilic, cloroform, benzen, tetraclorur de

carbon).

Clasificarea lipidelor

Din punct de vedere al rolului lor n organism, lipidele se clasific n

lipide de rezerv i lipide de constituie.

Din punct de vedere chimic lipidele sunt esteri ai alcoolilor cu acizii grai.

Dup criteriul chimic clasificarea lipidelor este urmtoarea:

-Gliceride

-Simple -Ceride

-Steride

Lipide

-Glicerofosfolipide Fosfatide

-Complexe -Gliceroaminofosfolipide

(lecitin)

-Sfignolipide (conin n molecul

aminoalcooli)

Lipidele simple sunt compui ternari, formai din C, H, O. Atunci cnd

alcoolul cu care are loc esterificarea este glicerina (glicerol), ele se numesc

gliceride. Alcoolul din componena ceridelor este un alcool alifatic superior, iar

steridele sunt esteri ai acizilor grai cu sterolul.

Acizii grai din componena gliceridelor pot fi saturai sau nesaturai. Ei

conin n molecula lor un numr par de atomi de C cuprins ntre 4 i 32.

21

Uleiurile vegetale sunt constituite n principal din gliceride n care

predomin acizii grai nesaturai cu 18 atomi de C:

-acidul oleic cu o dubl legtur;

-acidul linoleic cu dou duble legturi;

-acidul linolenic cu trei duble legturi.

Acumularea gliceridelor, care sunt de regul lipide de rezerv, se face n

seminele oleaginoase sau n embrionii cerealelor i n stratul subcutanat al

animalelor.

Principalele produse alimentare furnizoare de lipide sunt prezentate n

tabelul 1.4.

Tabelul 1.4.

Coninutul n lipide a unor produse alimentare i materii prime

Produsul

Cantitatea de lipide (g) la 100g

produs

Ulei, untur, unt topit, seu 100

Unt, margarin 65-82

Slnin 70-75

Smntn 20-35

Brnzeturi grase 20-30

Carne (porc, oaie, ra, gsc) 10-30

Carne (vit, gin, curc) 5-25

Pete gras (somn, morun, nisetru) 15-20

Mezeluri 20-40

Nuci, arahide 40-55

Ciocolat, halva 20-35

Msline 35-50

Dovleac (semine) 47,4

Floarea soarelui (miez-semine) 32,3

Castane 7

Porumb 3-5

Gru, secar, orz 2

Mazre, fasole boabe 2

Morcovi, varz alb 0,2

Tomate 0,21

Citrice 0,2-0,6

Acizii organici se gsesc att n materiile prime vegetale ct i n cele de

origine animal. Acizii organici mai rspndii n regnul vegetal sunt: acidul

acetic, acidul oxalic sub form de sruri, acidul succinic, acidul malic, acidul

tartric, acidul citric.

Acizii organici mai des ntlnii n materiile prime de origine animal sunt

acizii grai i acidul lactic.

22

Vitaminele sunt substane organice necesare n desfurarea proceselor

vitale indispensabile organismului. Alturi de enzime i hormoni fac parte din

grupul biocatalizatorilor. Rolul lor n procesele fiziologice este analog

catalizatorilor n procesele chimice. Vitaminele sunt foarte rspndite n regnul

vegetal unde sunt sintetizate, dar se gsesc i n materiile prime alimentare de

origine animal.

Sursa principal de vitamine pentru organismul uman o constituie

alimentele unde vitaminele se pot gsi fie sub form activ, fie sub form de

provitamine care n organism sunt transformate n vitamine active. Unele

vitamine sunt produse i de flora intestinal. Datorit sensibilitii vitaminelor

fa de unii ageni cum sunt cldura, lumina, oxigenul, ele se distrug parial n

timpul procesului tehnologic de fabricare a produselor alimentare. Din acest

motiv este necesar vitaminizarea unor produse alimentare finite (de exemplu

pinea alb). Vitaminele sub form de extracte se adaug i unor alimente srace

n anumite vitamine pentru a le mri valoarea nutritiv (de exemplu margarina).

n funcie de caracterul solubilitii lor, vitaminele se clasific n dou mari

grupe:

-vitamine liposolubile (solubile n grsimi), din care fac parte vitaminele

A, D, E, F, K;

-vitamine hidrosolubile (solubile n ap), care cuprind vitaminele grupului

B i vitamina C:

B

1

- tiamina sau aneurina;

B

2

- riboflavina;

B

6

- piridoxina;

B

12

- ciancobalamin;

C - acidul ascorbic;

H - biotina, este necesar pentru activitatea normal a unor

microorganisme (de exemplu drojdiile);

PP niacina sau vitamina antipelagroas;

Acid folic acid pteroilglutamic;

Acid pantotenic vitamina B

3

;

Acid para-aminobenzoic vitamina H sau vitamina H

2

.

Vitamina C se distruge uor n prezena razelor ultraviolete, a urmelor de

Cu, Ag, Fe.

Enzimele sunt substane cu structur complex produse de organismele

vii. Ele au rol de biocatalizatori n reaciile biochimice din organismele vii, dar

pot aciona i n afara acestora n condiii de pH, temperatur i trie ionic

asemntoare.

Produsele alimentare pot suferi modificri sub aciunea enzimelor proprii

sau a celor aparinnd microorganismelor.

Enzimele pot fi grupate n urmtoarele clase principale:

-hidrolaze;

23

-transferaze;

-liaze;

-ligaze (sintetaze);

-oxireductaze;

-izomeraze.

Enzimele sunt holoproteine sau heteroproteine.

Viteza reaciei enzimatice este influenat de: temperatur, pH, prezena

activatorilor i inhibitorilor n mediul de reacie, concentraia substratului,

natura i concentraia enzimei.

1.2. Materii prime vegetale

1.2.1. Cereale

Cerealele sunt plante din familia Graminee. Ele sunt cultivate pentru

seminele lor bogate n amidon. Ca materii prime n industria alimentar sunt

utilizate urmtoarele cereale: grul, secara, porumbul, orzul, orezul, ovzul,

meiul i hrica. Cerealele ocup pe glob cele mai mari suprafee dintre toate

plantele de cultur. Astfel, 50% din suprafaa arabil a Terrei este cultivat cu

cereale. Fructul cerealelor este o cariops (fruct uscat indehiscent) care poate fi

pstrat n condiii corespunztoare, perioade ndelungate de timp, de ordinul

anilor. Grul este cereala principal din industria morritului.

Porumbul este folosit n industria morritului, amidonului, spirtului i a

berii.

Orzul este folosit la fabricarea malului pentru bere i a sladului pentru

spirt. Sladul este un amestec biologic complex care se obine din cereale, n

special, din orz ncolit.

n general toate cerealele au trei pri componente principale: nveliul

bobului, endospermul i embrionul.

Proporia prilor anatomice principale n seminele de gru, secar,

porumb i orz este redat n tabelul 1.5.

Tabelul 1.5.

Proporia prilor anatomice principale n cereale

Cereale nveli, % Endosperm, % Embrion, %

Gru 14-18 79-84 2-4

Secar 20-25 71-77 2,5-4

Porumb 5-11 81-84 8-14

Orz 27-30 56-69 2,6-3

Calitatea cerealelor se caracterizeaz prin:

- proprietile (caracteristicile) fizice;

- compoziia chimic;

24

- proprietile tehnologice de mcini i panificaie;

- comportarea n timpul pstrrii n diferite condiii.

Caracteristicile fizice ale cerealelor sunt urmtoarele:

-masa hectolitric (masa unui volum de 1hl) exprimat n kg/hl;

-greutatea a 1000 boabe (masa acestora exprimat n g);

-masa specific (densitatea);

-sticlozitatea;

-duritatea.

Compoziia chimic a boabelor de cereale depinde de soiul lor, de gradul

de maturitate la recoltare, gradul de umplere a bobului i este influenat de

umiditatea i compoziia solului, cantitatea i calitatea ngrmintelor folosite,

clima etc. Compoziia chimic a principalelor cereale este redat n tabelul 1.6.

Tabelul 1.6.

Compoziia chimic a boabelor pentru principalele cereale (%)

Produsul

Umiditate

Amidon

Celuloz

Subst.

proteice

Lipide

Subst.

minerale

Gru 12-16 58-76 2 7-25 1,6-2,5 1,68-2

Secar 12-16 57-62 2,5 7-16 1,6-2,5 1,79-1,9

Porumb 12-20 60-70 2,2 5-16 4-5 1,2-1,8

Orz 10-17 56-63 5 10-13 1,6-2,5 2,5

Umiditatea nu trebuie s depeasc 14%, deoarece n caz contrar, n

timpul conservrii apar o serie de procese biochimice datorate accelerrii

respiraiei nsoit de procese enzimatice complexe, care duc la alterarea masei

de boabe.

Amidonul este principalul constituient al bobului. Endospermul este

format din celule mari, poliedrice, cu pereii subiri, pline cu granule de amidon,

nconjurate de substane proteice. Amidonul se compune din dou substane

amilopectina 80% i amiloza 20%. Substanele proteice cele mai importante din

cereale sunt gliadina i glutenina, deoarece genereaz gluten.

Glutenul este ca o mas elastic i vscoas care comunic aluatului

capacitatea de reinere a gazelor ce se formeaz prin fermentarea acestuia

precum i alte nsuiri de panificaie.

Lipidele sunt acumulate n procent mai mare n embrion i n stratul

aleuronic situat la exteriorul endospermului. n boabele de cereale se gsete un

complex enzimatic format din amilaze, fosfataze i lipaze. Cereale conin

vitaminele B1, B6, PP, E, acid pantotenic.

nainte de depozitare, cerealele trebuie s fie precurate deoarece corpii

strini, avnd umiditatea mai mare dect cerealele, ngreuneaz uscarea acestora

i faciliteaz infeciile cu microorganisme. Dac cerealele au umiditate mai mare

dect 14% (uneori umiditatea poate ajunge la 20%), ele trebuie uscate artificial

25

pentru a se asigura conservabilitatea lor. Pentru uscare se folosesc diferite tipuri

de usctoare cu aer cald cu funcionare continu prevzute cu zone de

prenclzire, uscare, i rcire, n care boabele nu trebuie s depeasc

temperatura de 50-55

0

C, iar durata de uscare este de 60-90 min. La depozitarea

cerealelor trebuie s se in seama c acestea sunt organisme vegetale vii, a cror

produse de respiraie (vapori de ap i cldur) stimuleaz accelerarea

procesului de respiraie. La creterea umiditii cu numai 2-3%, respiraia crete

mult, iar la creterea temperaturii cu 10

0

C, respiraia se accelereaz de circa 5

ori.

Principalele procese care au loc n timpul pstrrii cerealelor sunt:

- respiraia;

- postmaturaia;

- germinarea;

- autonclzirea;

- ncingerea.

Acestea pot fi evitate prin condiionarea cerealelor nainte de depozitare i

prin ndeprtarea cldurii degajate i a CO

2

n timpul depozitrii. La

ntreprinderile de morrit i la fabricile de mal depozitarea cerealelor se face n

silozuri de beton.

1.2.2. Plante oleaginoase

Sunt denumite plante oleaginoase plantele ale cror semine sau fructe

(msline) au un coninut ridicat de lipide (ulei).

Ele constituie materia prim pentru fabricarea uleiurilor vegetale, i sunt

cultivate, n principal pentru acest scop.

Principalele plante oleaginoase sunt: floarea soarelui, inul pentru ulei,

ricinul, rapia, susanul, mutarul negru, iar n zonele tropicale i subtropicale

mslinul, cocotierul, palmierul de ulei.

Se obin uleiuri vegetale i din specii de plante din alte grupe fitotehnice

cum sunt : soia, arahidele, bumbacul, porumbul (din germeni), macul,

dovleacul, nucul, via de vie etc.

Uleiurile vegetale se obin prin presare sau extragere cu solveni selectivi.

Materialul care este supus presrii se macin n prealabil i se nclzete

pentru a mri fluiditatea uleiului i pentru a coagula substanele proteice.

Prin nclzire are loc ruperea i distrugerea structurilor celulare a celulelor

purttoare de ulei.

Presarea se face n prese de diferite tipuri. Materialele rmase dup

prersare se numesc turte de pres, iar cele rmase dup extracia cu

solveni se numesc roturi.

Uleiurile vegetale se mpart n dou grupe: uleiuri alimentare i

uleiuri tehnice (industriale).

26

Uleiurile alimentare se obin din: soia, floarea-soarelui, rapi, arahide,

bumbac, cocotier, palmier, mslin, porumb, susan.

Uleiurile alimentare obinute din plantele oleaginoase se folosesc n

alimentaie sau se utilizeaz n industria conservelor, la fabricarea margarinei, la

obinerea de lecitin. Uleiurile alimentare sunt folosite n industria spunurilor i

n industria vopselelor.

Uleiurile industriale se obin din semine de in, ricin, rapi, mslin.

Uleiurile industriale sicative, care au un coninut ridicat de acizi grai

polinesaturai (de exemplu acid linolenic cu trei duble legturi) se folosesc

pentru obinerea de vopseluri, lacuri, culori pentru pictura n ulei, cerneluri

tipografice etc.

Alte uleiuri industriale, nesicative, cum sunt cele de ricin se utilizeaz ca

uleiuri de ungere a organelor de maini n micare.

n general, toate seminele oleaginoase se compun din dou pri distincte:

miezul i coaja. Miezul cuprinde embrionul, dou cotiledoane, iar la unele

semine (ricin, in) un endosperm.

Calitatea seminelor oleaginoase este definit de masa hectolitric,

compoziia chimic, proprietile tehnologice i comportarea n timpul

depozitrii.

Masa hectolitric a seminelor de floarea soarelui este cuprins ntre 42-45

kg/hl, a boabelor de soia ntre 71-75 kg/hl, iar a seminelor de rapi ntre 64-68

kg/hl.

Compoziia chimic a unor semine oleaginoase cultivate la noi n ar

este prezentat n tabelul 1.7.

Tabelul 1.7.

Compoziia chimic a seminelor oleaginoase

Produsul

Umiditate,

%

Ulei,

%

Substane

proteice,

%

Glucide

inclusiv

celuloz,

%

Substane

minerale,

%

Floarea

soarelui

9-11 43-48 18-20 23-33 2-3

Soia 11-15 16-20 30-36 23-29 3-6

Rapi 6-8 33-44 25-28 21-26 3-5

Inul

pentru

ulei

9-11 35-40 25-27 24-29 3-4

Uleiurile vegetale conin acizi grai saturai i nesaturai (acid oleic, acid

linolic i linolenic).

27

Germenii de porumb reprezint 10-12% din masa boabelor i conin 45-

50% (cei recuperai din industria amidonului, unde au fost supui splrii) sau

18-30% (cei provenii din industria morritului).

Seminele de dovleac sunt coninute n fructul dovleacului reprezentnd

2-3% din masa acestuia i se compun din 65-75% miez, 25-35% coaj.

Coninutul n ulei este 33-36%.

Celulele diferitelor materii prime oleaginoase au forme i dimensiuni

diferite, dar n principiu structura i compoziia sunt asemntoare. Celula este

nconjurat de o membran, iar n interiorul ei se gsete oleoplasma, granule de

proteine (aleuron), nucleul i alte componente. Oleoplasma este format din

citoplasma propriu-zis i din ulei dispersat omogen sub form de incluziuni

ultramicroscopice. nclzirea seminelor oleaginoase are loc mult mai uor dect

la cereale datorit coninutului mare de substane nesaturate, care favorizeaz

oxidarea nebiologic. De aceea umiditatea de echilibru la care trebuie pstrate

seminele oleaginoase este mai mic dect la cereale i depinde de coninutul n

ulei al acestora conform relaiei:

(%)

100

100

14

C

U

=

De exemplu: pentru seminele cu un coninut n ulei C=30%, umiditatea de

pstrare calculat cu aceast relaie este de 9,8%.

Dup recoltarea plantelor oleaginoase, se ndeprteaz resturile vegetale,

seminele mici i seci i se usuc la umiditatea de pstrare, lundu-se msuri de

protejare mpotriva umezeli.

1.2.3. Sfecla de zahr

Sfecla de zahr este o plant bienal din care se extrage zahr. Pentru

fabricarea zahrului se folosesc rdcinile din primul an de dezvoltare a plantei.

Rdcina sfeclei de zahr are forma conic sau cilindric alungit, este alb i

are pe suprafa asperiti. Masa rdcinii variaz ntre 200-2000g. La maturitate

sfecla de zahr conine circa 75% ap i 25% substan uscat reprezentat de

zaharoz (n medie 17,5%), celuloz i hemiceluloz (3,5%), substane pectice

(2,4%), substane azotate (1,25%) i substane minerale (0,1-1%).

1.2.4. Legumele i fructele

Legumele i fructele constituie materia prim principal pentru industria

conservelor vegetale. Legumele i fructele provin de la mai multe familii de

plante. Prile comestibile ale legumelor pot fi:

-fructele: tomatele, ptlgelele vinete, ardeii, castraveii, dovlecei;

-psti: fasole verde;

-tuberculi: cartofi;

-frunze: varz, salat, ptrunjel, spanac, lobod, mrar, tevie;

-inflorescen: conopida;

28

-bulbi: ceapa, usturoiul;

-rdcini: morcovi, ptrunjel, elin, sfecl roie, ridiche.

Legumele i fructele se aseamn din punct de vedere al compoziiei. Ele

au coninut ridicat de ap (72-95%), conin glucide cu molecul mic, celuloz,

acizi organici (malic, citric, tartric i oxalic) i sunt srace n proteine i n

lipide. Legumele i fructele mai conin substane minerale, vitamine, arome

(uleiuri eterice), pigmeni.

Fructele sunt mprite n urmtoarele grupe n funcie de structura lor:

- grupa speciilor cu semine sau seminoase (pomoidae), caracterizat prin

fructe crnoase, cu mai multe semine n lojele (csua) fructului: mr,

pr, gutui, pducel;

- grupa speciilor de fructe cu smburi tari sau smburoase, la care fructele

sunt drupe crnoase i au un singur smbure: prun, cire, viin, cais,

piersic, corcodu;

- grupa speciilor cu fructe bace: care au fructe crnoase, cu miez zemos n

care sunt incluse seminele: agrie, coacze roii, coacze negre, afine,

struguri;

- grupa speciilor cu fructe poliachene: cpuni, mure, fragi, zmeur care

sunt compuse din calciu, receptacul, semine.

n tabelele 1.8. i 1.9. este redat compoziia chimic medie a unor

legume i fructe:

Tabelul 1.8

Compoziia chimic medie i valoarea energetic a unor legume

Produsul

Ap

%

Zaharur

i

solubile

%

Ami-don

%

Celu-

loz,

%

Pro-

tide,

%

Lipide

%

Acidi-

tate

%

Subst.

min.

%

Val.

energetic,

kcal/100g

produs

Mazre

verde

83 5,3 6,4 1,1 6,7 0,5 1,1 0,7 62,2

Fasole

psti

88,8 0,3 5,8 1,4 2,4 - - 0,7 31,2

Tomate 94,0 2,8 0,3 0,8 0,8 0,5 0,5 0,7 16,5

Morcovi 86 5,3 0,7 1,5 1,2 0,1 0,1 1,0 34,6

Cartofi 77 1,2 15 1,0 2,0 0,2 0,2 1 83,6

Ardei gras 92,2 - 2,9 1,8 1,2 - - 0,5 20,3

Vinete 91,3 3,1 - 1,2 0,6 0,17 0,17 0,5 21,4

Ceap 87 6,2 - 1,0 1,4 0,1 0,1 0,6 44,8

Sfecl 82 9,8 - 1,1 1,6 - - 1,1 41,2

Varz

alb

93 4,3 0,4 0,7 1,4 0,2 0,2 0,8 24,4

Conopid 91 2,3 0,9 1,0 2,4 - - 0,9 25,3

Spanac 93 0,1 - 0,9 2,3 - - 1,8 24

Salat 94 0,1 - 0,5 1,4 - - 0,9 17

29

Legumele conin caroten (excepie fac vinetele, ceapa), vitaminele C, B

1

,

B

2,

B

5

. Legumele i fructele pot fi pstrate n stare proaspt sau pot fi

conservate prin diferite procedee.

Tabelul 1. 9.

Compoziia chimic medie i valoarea energetic a unor fructe

Produsul

Apa

%

* Zaha-

ruri so-

lubile

%

**

Acidi-

tate

%

Protide

%

Subst.

pectice

%

Subst.

tanante

%

Subst.

minerale

%

Val.

energ.

Kcal/

100g

Mere 77,8-

88,5

7,59-

16,4

0,16-

1,27

0,18-

0,72

0,23-

1,14

0,06-

0,31

0,1-

0,42

46-84

Pere 79,19-

85,5

8,23-

15,22

0,1-

0,59

0,24-

0,63

0,14-

0,71

0,07-

0,26

0,14-

0,54

51-83

Gutui 77,43-

87,21

7,28-

12,90

0,31-

0,66

0,31-

0,66

0,73-

1,13

0,19-

0,44

0,28-

0,50

56,44-

83,69

Caise 79,4-

88,7

8,4-

15,2

0,56-

1,86

0,73-

1,5

0,3-0,88 0,03-

0,26

0,28-

0,93

36,8-

86,4

Piersici 79,40-

88,70

5,42-

12,93

0,29-

1,40

0,40-

1,37

0,27-

0,72

0,02-

0,39

0,31-

0,75

34,07-

76,42

Prune 86,6-

91,4

9-16,05 0,39-

2,07

0,22-

1,07

0,35-

0,95

0,06-

0,25

0,23-

0,65

52,6-

105,9

Ciree 73,51-

86,85

7,70-

16,82

0,49-

1,37

0,54-

1,41

0,06-

0,39

0,06-

0,30

0,19-

0,62

43,16-

98,40

Viine 75,4-

89,2

6,34-

13,8

1,02-

2,41

0,7-1,9 0,05-

0,29

0,18-

0,21

0,37-

0,59

46,7-

88,6

Cpuni 77,83-

88,55

4,55-

9,70

0,70-

1,34

0,36-

1,23

0,10-

0,51

0,12-

0,20

0,31-

0,70

24,49-

50,44

Coacze

albe

87,27-

92,25

5,90-

7,14

2,11-

2,37

0,94-

1,53

0,39-

0,47

0,26-

0,36

0,46-

0,86

49,16-

67,16

Coacze

roii

81,32-

85,51

7,16-

9,30

1,40-

2,80

1,04-

1,51

0,40-

0,61

0,30-

0,60

033-

0,68

59,96-

68,40

Coacze

negre

81,05-

84,22

5,39-

9,30

1,64-

3,20

1,41-

1,74

0,58-

0,93

0,59-

0,91

0,40-

0,78

55,12-

75,80

Zmeur 84,40-

85,90

4,50-

6,50

0,90-

1,60

0,85-

1,40

0,50-

0,90

0,13-

0,30

0,58 40,00-

41,10

Mure 88,00-

88,10

2,90-

7,10

1,00-

2,20

0,85-

1,10

0,40-

1,60

- 0,50 38,20-

43,00

Agrie 84,90-

89,20

8,7-

9,50

2,10-

2,30

0,85-

0,90

- - 0,49 45,90-

51,00

Afine 85,7-

88,2

5,6-

12,1

1,3-1,6 0,8-

0,85

0,5-0,6 - 0,37 37,8-

38,9

* -exprimat ca zahr invertit

**-exprimat ca acid malic

30

1.2.5. Strugurii

Strugurii sunt fructele viei de vie. Se cultiv soiuri de struguri pentru vin

i pentru consum direct sau conservare. Strugurii sunt formai din boabe 93-97%

i ciorchini 3-7%. Boabele sunt formate din: pieli i miez. Pielia, la rndul ei,

este format din dou pri principale: respectiv cuticula, partea exterioar a

bobului care protejeaz bobul i epiderma care permite fenomenul de

transpiraie a bobului.

Miezul este format din:

-epicarp, situat n partea periferic a bobului, unde strugurele acumuleaz

zaharuri;

-mezocarp, situat n partea central, unde se localizeaz cea mai mare

parte de zaharuri;

-endocarpul, unde sunt localizate seminele.

Pielia conine 80% ap, restul fiind format din:

-tanin 0,5-4%;

-celuloz 4%;

-substane extractive neazotoase 20%;

-substane azotoase 2%;

-lipide 0,1%;

-cenu (substane minerale) 0,5-1%.

Miezul conine:

60-90% ap;

5-21% glucide;

0,2-0,6% substane minerale;

0,5-2,5% acizi organici (malic i tartric);

10-40% substane extractive azotoase;

0,4% substane azotoase.

Cantitatea de miez i concentraia lui n zaharuri depinde de soiul de vi, clim,

sol, mod de cultur, timpul de recoltare etc. n medie din 100 kg struguri rezult:

65-75 litri must;

15-25 kg tescovin (din pielie,semine);

3-7 kg ciorchini.

1.2.6. Tutunul

Tutunul se cultiv pentru frunze destinate industriei produselor pentru

fumat (igarete, igri foi, tutun pentru pip).

Din frunzele de tutun se extrage acidul nicotinic (vitamina PP) i acid

citric (10-15% substan, uscat). Frunzele de tutun conin att compui organici

( 80% din substana uscat) ct i compui minerali.

Compuii minerali sunt reprezentai de:

-zaharuri solubile 2-27%, care prin ardere formeaz acizi organici, aldehide,

fenoli i alte substane care mbuntesc aroma i gustul tutunului;

-celuloz (7-8%), are rol important n ntreinerea arderii;

31

-compui azotai formai din albumine (8%) i alcaloizi (0,3-5%);

- nicotina, este cel mai important dintre alcaloizi. Aceasta se gsete n toate

organele plantei cu excepia seminelor.

-acizi organici, se gsesc n proporie mic n frunzele verzi, dar proporia

lor crete n urma procesului de fermentare pn la 12-16%;

-rini i uleiuri eterice n proporie de 2-16%, respectiv 0,1-1%, imprim

arom tutunului.

Calitatea tutunului este apreciat dup mai multe criterii, subiective i

obiective. Criterile obiective sunt nsuirile frunzelor uscate i combustibia.

Criterile subiective sunt aroma, gustul i aciunea narcotic.

Combustia este criteriul care apreciaz ct de bine, uniform i fr flacr

arde tutunul. La o ardere bun, cenua este alb.

Cenua este un amestec de substane minerale i organice, incomplet arse

sau condensate ca produ-i de piroliz.

Aprecierea combustiei igaretelor se poate face prin determinarea

randamentului de ardere pe baza relaiei:

) 1 ( 100

1

m

m

R =

m

1

- cantitatea de substan organic incomplet ars din scrum;

m - cantitatea de substane organice din tutun.

1.2.7. Hameiul

Hameiul se cultiv pentru inflorescenele plantelor femele utilizate la

fabricarea berii pentru a-i, conferi aroma i gustul specific. Compoziia chimic

a conurilor de hamei la maturitate tehnologic este: 75-80% ap, 20-25%

substan uscat, din care 10-20% compui azotai, substane proteice

(polipeptide, aminoacizi), 20-25% substane extractive neazotate (zaharuri,

dextrine, lignine, pectine), 8-12% celuloz, 5-10% cenu, 2-8% tanin, 8-25%

substane amare i rini, 0,2-0,5% ulei volatil.

Pentru industria berii prezint importan substanele amare, rinile,

uleiul volatil i taninul. Acizii amari dein un rol important n fabricarea berii

dnd gustul, spuma i efectul conservant, antiseptic. Taninul are un rol

important n limpezirea berii i imprimarea culorii caracteristice.

1.2.8. Plante medicinale aromatice

Plante medicinale aromatice conin substane odorante i sunt folosite n

industria cosmetic, alimentar, farmaceutic. n industria alimentar, unele

plante medicinale i aromatice sunt folosite pentru colorarea, aromatizarea i

obinerea unor gusturi plcute ale alimentelor.

Coriandrul conine n fruct ulei volatil 0,2-1,7% folosit n aromatizarea

mezelurilor i a buturilor.

32

Chimionul se cultiv pentru fruct care conine 3-7% ulei volatil cu

ntrebuinare n industria alimentar i n medicin.

Fenicul conine n fruct 2-7% ulei volatil folosit pentru aromatizarea

buturilor i a bomboanelor.

Anasonul are aceleai utilizri ca i feniculul.

Menta se cultiv pentru partea aerian (frunze), care n stare uscat

conine 0,2-3,5% ulei volatil folosit n industria alimentar, farmaceutic i

cosmetic.

Angelica se cultiv pentru partea subteran care conine ulei volatil cu

miros plcut i gust aromat.

1.3. Materii prime de origine animal

1.3.1. Carnea

Carnea este unul dintre cele mai importante alimente de origine animal

att prin valoarea sa nutritiv ct i prin amploarea consumului.

Se folosete carnea urmtoarelor animale: bovine, porcine, ovine, psri,

vnat.

Carnea reprezint esutul muscular i esuturile cu care acesta vine n

legtur natural: esut conjunctiv, cartilaginos, osos, adipos, vase i nervi, la

psri fiind inclus i pielea.

Partea principal a crnii o formeaz esutul muscular, care reprezint 40-

50% din masa corpului animal. Dup structur, esutul muscular poate fi: esut

muscular striat (musculatura scheletului), esut muscular neted (musculatura

organelor interne).

Din punct de vedere tehnologic, cea mai mare importan o are esutul

muscular striat. Acesta este format din celule cilindrice sau prismatice alungite

avnd lungimea de 40-50 mm i grosimea 20-50 m.

Compoziia chimic medie a crnii este urmtoarea: 72-75% ap i 18-

22% protide; 0,5-3,5% lipide; 0,8-1,8% substane minerale; 1,2% glicogen i

produi de hidroliz ai acestuia; 1,6% azot neproteic i 0,1% vitamine i enzime.

Coninutul n ap al crnii depinde de vrsta animalului i de starea lui de

ngrare, variind ntre 48-79%. La animalele tinere coninutul de ap este mai

ridicat dect la cele btrne, iar la animalele ngrate coninutul de ap al

esutului muscular este mai sczut dect la cele cu constituie slab sau medie.

esutul muscular conine vitamine din grupul B i enzime dintre care

amintim enzime glicolitice, proteolitice i lipaze.

Elementele minerale prezente n carne sunt P, K, Fe, Ca, Mg, Na, urme de

Mn, Cu, Zn, Al.

Carnea de pete difer puin n privina compoziiei chimice de carnea de

mamifere sau psri.

Compoziia medie a crnii de pete este:

-ap 68-85%;

33

-protide 15-22%;

-lipide 0,3-31%;

-vitaminele A,B;

-substane minerale 0,5-1,2%.

1.3.2. Laptele

Laptele este un component de baz al alimentaiei omului, n special a

copiilor. Laptele constituie materia prim pentru industria laptelui. Este

prelucrat n special laptele de vac, dar i cel de oaie, bivoli.

Laptele este un sistem coloidal complex de lipide i proteine ntr-o soluie

apoas de sruri, lactoz, vitamine i enzime.

Unele componente ca lactoz, sruri, vitamine hidrosolubile sunt

dizolvate n ap, substanele proteice se gsesc sub form coloidal, iar lipidele

sunt emulsionate sub form de globule sferice avnd diametrul 0,1-10 m.

Laptele de vac conine 87-89% ap; 4,5-5,2% glucide (lactoz); 3,6-

4,25% lipide; 3,4% protide; 0,8-0,95% substane minerale, enzime i vitamine.

Laptele conine vitamina A, B2, B6, E, K, D3 i n cantiti mici vitamina

C i B1. Laptele proaspt este slab acid avnd pH-ul 6,3-6,8. n industria

laptelui, aciditatea se msoar n grade Thrner notate T care reprezint

volumul soluiei NaOH 0,1N, exprimat n cm

3

, necesar pentru neutralizarea a

100cm

3

lapte n prezena fenolftaleinei ca indicator.

Laptele proaspt de vac sau de capr are o aciditate cuprins ntre 15-

19T, laptele de oaie maxim 24T, iar laptele de bivoli are aciditatea maxim

21T.

Prin bogia n factori nutritivi i ap, laptele constituie un mediu de

cultur bun pentru dezvoltarea microorganismelor, fiind un aliment perisabil.

Asupra laptelui acioneaz n special microorganisme ca spreptococi sau

lactobacili, care provoac fermentaia lactic prin care lactoza este transformat

n acid lactic. Metabolizarea lactozei ncepe cu hidroliza acesteia de ctre

lactaz, enzim elaborat de aceti germeni, rezultnd galactoz i glucoz.

Galactoza este apoi convertit n glucoz i transformat cu concursul mai

multor sisteme enzimatice n stadiul de acid lactic care imprim aciditatea

laptelui.

Lipidele din lapte sunt mai ales trigliceride care reprezint 98% din totalul

lipidelor, fosfolipide, steride (n special colesterol i lecitin).

Substanele proteice din lapte sunt cazeina, lactalbumina i lactoglobulina.

Cazeina se gsete n lapte n proporie de 2,7% sub form de cazeinat de calciu.

Cazeina este o fosfoproteid ce conine n molecul toi aminoacizii eseniali n

proporii echilibrate, avnd o mare valoare nutritiv. n lapte, cazeina se afl sub

form coloidal fiind precipitat cu acizi, sruri, (sulfat de magneziu, clorur de

calciu) sau cu enzime. Soluia care rmne dup separarea cazeinei este zerul

care conine lactalbumina i lactoglobulina.

34

Srurile minerale se gsesc n lapte sub forma fosfailor de calciu, potasiu,

magneziu, a citrailor de sodiu, magneziu, calciu i a clorurilor de sodiu, calciu,

potasiu.

Enzimele din lapte sunt amilaza, proteaza, catalaza, lipaze, esteraze.

1.3. 3. Oule

Din punct de vedere nutritiv, oule sunt alimente valoroase i concentrate.

Ele ocup un loc important n alimentaia omului, fiind n acelai timp materie

prim n industria alimentar (n industria produselor finoase i a biscuiilor).

Oul este format din:

10% coaj;

59% albu;

30% glbenu,

1% membrane cochiliene.

El conine dou sisteme coloidale diferite: un sistem apos ovoalbuminic (albuul

oului) i unul lipoproteic cu coninut sczut de ap (glbenuul).

Oule conin ap, substane proteice, lipide (trigliceride, fosfolipide,

colesterol), substane minerale (P, S, K, Na, Cl, Ca, Mg, Fe, Cu, Mn, I) i

vitamine A, D, B

2

, B

6

, B

12

,E.

Compoziia chimic a oulor pentru diferite specii de psri este

prezentat n tabelul 1.10.

Tabelul 1.10.

Compoziia chimic a oulor pentru diferite specii de psri

Specia

Masa

unui ou,

g

Apa,

%

Protide,

%

Lipide,

%

Subst.

neazo-

tate,

%

Subst.

mine-

rale,

%

Valoare

energetic,

kcal/100g

Gin 58,1 72,5 13,3 11,6 1,5 1,1 91

Ra 72,6 70,1 13 14,5 1,4 1,0 131

Gsc 161 70,4 13,9 13,3 1,3 1,1 136

Curc 83,2 72,6 13,2 11,7 1,7 0,8 131

Conservarea oulor cu coaj se poate face prin urmtoarele metode:

-refrigerare;

-conservare n ap de var (4-5 luni) ;

-conservare n soluie de silicat de sodiu 3,5-10% (10 luni);

-astuparea porilor cu grsime sau cu uleiuri minerale (6 luni).

Coninutul oulor se poate conserva prin congelare sau uscare.

Uscarea este cea mai bun metod de conservare a coninutului oulor

ntruct prezint urmtoarele avantaje:

-oule pot fi manipulate i depozitate fr costuri mari deoarece au mas

i volum mic;

-se pstreaz o perioad mare de timp;

35

-pot fi dozate cu precizie.

Dezavantajele produselor de ou uscate constau n pierderea aromei de ou

proaspt.

Se poate supune uscrii albuul i glbenuul separat sau mpreun.

Tehnologia produselor uscate din ou include urmtoarele operaii:

-splarea oulor n ap cu 100-200 ppm clor activ;

-spargerea oulor i separarea albuului de glbenu dac acestea se usuc

separat;

-filtrarea produselor pentru ndeprtarea cojilor, a membranelor, lazelor;

-omogenizarea;

-pasteurizarea;

-dezahararea (ndeprtarea glucozei), operaie necesar n cazul albuului,

realizat prin fermentare dirijat cu microorganisme (bacili sau drojdii) sau

prin tratare cu enzime glucoz-oxidaz i catalaz;

-uscarea prin pulverizare ntr-un usctor turn n curent de aer cald;

-rcirea la temperatur mai mic de 30C prin transport pneumatic sau

prin amestecarea pulberi cu CO

2

;

-ambalarea ermetic, de regul sub atmosfer de CO

2

.

1.4. Materii auxiliare pentru prepararea produselor alimentare

Calitatea i compoziia produselor alimentare sunt determinate, n

principal, de materiile prime principale (fin, lapte, carne etc.).

Dar, n procesele tehnologice de obinere a produselor alimentare se mai

folosesc o serie de materii auxiliare (grsimi, condimente, colorani, arome etc.)

cu pondere mai puin nsemnat ce contribuie la obinerea i definitivarea

nsuirilor produsului alimentar.

Materiile auxiliare pot fi utilizate att la prepararea produselor alimentare

(sarea comestibil, substane gelifiante, uleiul vegetal) ct i la mbuntirea

nsuirilor organoleptice ale produselor alimentare (condimente, colorani,

arome, acizi alimentari).

Materiile auxiliare sunt folosite i pentru condiionarea i stabilizarea

produselor (dioxidul de sulf, substane decolorante, materiale filtrante, substane

conservante).

36

2. TEHNOLOGIA CONSERVRII LEGUMELOR I FRUCTELOR

Consumul fructelor i al legumelor se poate face n stare proaspt sau

acestea sunt supuse unor procedee de conservare pentru a mpiedica alterarea

lor.

2.1. Pstrarea n stare proaspt a fructelor i legumelor

O prim etap a procesului de valorificare a legumelor i fructelor este

depozitarea acestora, respectiv introducerea i meninerea lor n spaii de

pstrare special amenajate. Alegerea metodei de depozitare depinde de

proprietile fizico-chimice i fiziologice ale produsului i de timpul de

depozitare. n funcie de comportarea lor n timpul depozitrii, legumele i

fructele sunt de dou tipuri: materii prime cu durat scurt de depozitare, de

2-20 zile (cpuni, ciree, viine, caise, tomate, ardei etc) i materii prime cu

durat lung de depozitare de 30-300 zile (mere, nuci, ceap, usturoi, cartofi,

rdcinoase etc.).

Factorii care influeneaz pstrarea n stare proaspt a legumelor i a

fructelor sunt: temperatura de pstrare, umiditatea relativ a aerului din spaiul

de pstrare, compoziia atmosferei, ventilaia, igiena depozitelor, lumina.

Alegerea temperaturii de pstrare trebuie astfel fcut, nct s se reduc la

minim respiraia aerob, responsabil de consumarea substanelor de rezerv.

Umiditatea relativ a aerului din spaiul de pstrare trebuie s fie de 85-

95%, astfel nct s se reduc la minim pierderile prin respiraie i transpiraie i

s nu se favorizeze dezvoltarea microorganismelor. Atmosfera din spaiile de

depozitare poate contribui la prelungirea duratei de pstrare a legumelor i a

fructelor dac se reduce coninutul de oxigen i crete coninutul de CO

2

ceea ce

are ca efect reducerea intensitii respiraiei.

Lumina intensific activitatea metabolic a legumelor i fructelor i de

aceea depozitarea acestora se face la ntuneric. Depozitarea temporar a

legumelor i fructelor n procesul de industrializare trebuie s fie ct mai scurt

sau chiar s fie suprimat, dac este posibil.

O metod modern de tratare a fructelor pentru mrirea duratei de

conservare este iradierea cu radiaii ultraviolete. Ca surs de radiaii

ultraviolete se folosesc lmpile cu vapori de mercur de joas i nalt presiune.

Instalaia de iradiere a fructelor este format dintr-o band transportoare

deasupra creia sunt instalate lmpi bactericide (lmpi cu vapori de mercur cu

efect bactericid) cu o putere de 300 W/m

2

. Pstrarea legumelor i a fructelor se

realizeaz n diferite tipuri de depozite: cu izolare termic simpl, depozite cu

incinte climatizate n funcie de condiiile de pstrare specifice pentru diferite

legume i fructe.

37

2.2. Pregtirea legumelor i fructelor pentru prelucrare