Documente Academic

Documente Profesional

Documente Cultură

În Cadrul Firmei X o Atenție Deosebită Este Acordată Sistemelor de Producție Și Modului Acestora de Organizare

Încărcat de

Mirabela Pitulan0 evaluări0% au considerat acest document util (0 voturi)

2 vizualizări6 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

2 vizualizări6 paginiÎn Cadrul Firmei X o Atenție Deosebită Este Acordată Sistemelor de Producție Și Modului Acestora de Organizare

Încărcat de

Mirabela PitulanDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 6

n cadrul firmei X o atenie deosebit este acordat sistemelor de producie i

modului acestora de organizare, ntruct ele caracterizeaz calitativ procesul de

producie, evideniind volumul de produse fabricate ntr-o anumit perioad de

timp bine definit. Tipul sistemului de producie este influenat ntr-o foarte mare

msur de gradul de specializare a muncitorilor, de modalitile de organizare a

produciei, controlul acesteia, folosirea resurselor financiare.

Organizarea produciei n cadrul firmei X ine seama de corelarea proceselor de

producie de baz cu cele auxiliare i de servire, aceas corelare avnd ca

rezultat creterea eficienei economice a activitii organizaiei. Firma are ca

principale obiective s produc la cele mai reduse costuri posibile sortimente

pentru care a fost exprimat o cerere.

Firma are la baza organizrii proceselor de producie principiul

Principala component a sistemului de producie este sistemul de fabricaie n

absena cruia celelalte sisteme i-ar pierde raiunea de a

Prin respectarea acestor principii firma asigur aceea

1.1.3.Principiile organizrii proceselor de productie

Principiul

proportionalittii[6] vizeaz

asigurarea

aceleiasi

productivitati n unitatea de timp n toate verigile de productie. Volumul

resurselor umane, materiale, tehnice alocat unei verigi de productie trebuie sa

fie proportional cu volumul de munca repartizat verigii respective.

Proportionalitatea tebuie asigurata nu numai ntre verigile productiei de baz, ci

si ntre acestea si cele ale productiei auxiliare precum si n interiorul acestei

verigi. Respectarea acestui principiu n situatiile reale este un ideal, obiectivul

fiind o aproximare ct mai bun a relatiei.

Principiul proporionaitii asigur un volum proporional de munc

Principiul ritmicitatii[7] consta n repetarea periodica a procesului de

productie si realizarea aceluiasi rezultat n aceleasi perioade de timp.

Respectarea acestui principiu nseamn fabricarea n intervale egale de timp a

unei cantitti egale sau uniform cresctoare, repetarea uniform a operatiilor pe

toate locurile de munc. n cazul productiei de unitate, nu este posibil repetarea

unicata a acestora si nici executarea acelorasi procese de productie, pirincipiul

ritmicitatii traducndu-se n realizarea unei incercri uniforme a locurilor de

munc care s asigure executarea aceluiasi volum de lucrari n intervale egale.

Respectarea acestui principiu are o tripla conditionare:

-

una interna, reprezentata de faptul c realizarea unei cantitati de

productie uniform crescatoare este dependent de volumul capacittilor

de productie detinute de ntreprindere, nefiind posibil o crestere a

productiei peste limita impus de capacitatea de productie;

una extern, reprezentat de necesitatea corelarii programelor de

productie cu cererea manifestata pe piata pentru produsele ntreprinderiii.

O absent a acestei corelatii, desi poate conduce la respectarea ad litteram

a principiului ritmicitatii, nu are de ct efecte negative manifestate prin

cresterea imobilizarilor n active circulante;

una legata de existenta stabilitatii si egalittii cheltuielilor pe unitatea

de timp de munc la fiecare operatie;

Principiul paralelismului presupune executarea simultan a diferitelor

parti a procesului de productie - faze, operatii, stadii - care sunt independente

si care se pot desfasura pe locuri de munca sau pe echipamente diferite.

Asigurarea parelelismului este dependent de realizarea urmatoarelor

conditii:

-

existenta unui volum suficient de mare de produse de acelasi fel;

transmiterea obiectelor muncii de la un loc de munc la altul, de la o

verig de productie la alta, sa se fac bucat cu bucat sau n loturi mici

de transport;

distanta dintre locurile de munc s fie minim cu amplasarea

utilajelor n linie dreapt pe ct posibil;

mecanizarea complet a transportului.

Respectarea acestui principiu este foarte important n cazul fabricatiei

produselor complexe, realizata dintr-un numar mare de piese si subansamble, a

caror executie succesiv ar duce la cicluri de productie foarte lungi.

Principiul continuittii presupune eliminarea sau reducerea la un minim

adimisbil a ntreruperilor de orice fel n procesul de fabricatie a unui produs.

Respectarea acestui principiu face ca obiectul muncii s se afle ct mai putin n

asteptare pentru reluarea fabricatiei n diferite faze sau stadii. n acest fel, se

asigura nu numai continuitatea trecerii produselor de la o operatie la alta, ci si

continuitatea functionarii echipamentelor sau utilajelor.

Continuitatea este conditionat de proportionalitate, paralelism si

ritmicitate, ceea ce nseamna c principiul continuittii decurge din actiunea

comun principiior proportionalittii, paralelismului si ritmicittii, continuitatea

putnd fi obtinut doar n conditiile unei depline sincronizri si a unui

paralelism perfect.

Principiul liniei drepte prevede asigurarea celui mai scurt drum pe care

s l parcurg obiectul muncii din stadiul de materie prim n stadiul de produs

finit prin toare fazele perocesului de fabricatie. Acest principiu este conditionat

de amplasarea verigilor de productie si a depozitelor de materii prime,

materiale, produse finite n functie de fluxul tehnologic. Drumu pe care il

parcurge obiectul muncii trebuie s fie nu numai ct mai scurt posibil, dar s nu

cuprind nici ntoarceri sau intersectari.

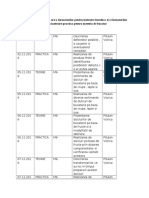

Dupa determinarea capacittii medie de transport, se va analiza daca

capacitatea medie de transport existenta poate asigura deplasarea cantitatii totale

de transportat, pe fiecare unitate de productie, prin ntocmirea unei balante a

ncarcarii capacitatii . n functie de rezultatele obtinute n cadrul acestei balante

se vor lua decizii privind utilizarea capacitatilor de transport detinute de

companie. Sistemul de depozitare al unei ntreprinderi este format din unitatile

de depozitare, mijloacele de transport utilizate si relatiile de lucru cu procesul

de productie.

Managementul activitatii de depozitare trebuie sa se fundamementeze pe

calculul si analiza indicatorilor de apreciere a eficientei utilizarii depozitelor

.Calcularea si interpretarea acestor indicatori permite analiza activitatii de

depozitare, furniznd managerilor informatiile necesare pentru luarea deciziilor

adecvate.

Optimizarea transportului intern are n vedere att reducerea distantelor

de transport si a volumului transportat, ct si alegerea celor mai eficiente

mijloace de transport, care sa corespunda cerintelor companiei, optimizarea

transportului fiind corelata cu mbunatatirea organizarii procesului de productie.

Pentru optimizarea transportului intern se utilizeaza o serie de metode si tehnici

de management, cum ar fi : programare liniara, teoria grafurilor, teoria sirului de

asteptare, simulare.

Pe lang aceste cinci principii fundamentale, litaratura de specialitate mai

prezinta si altele, dintre care le considerm semnificative pe urmatoarele:

-

principiul minimizrii numrului de operatii realizat prin regruparea

operatiilor asemanatoare, succesive si care se pot executa pe locuri de

munc identice;

principiul policalificrii fortei de munc;

principiul reducerii timpilor de satisfacere a cererii;

principiul alegerii niveluli optim de capacitate.

1.1.4. Tipuri de procese

Procesul de productie este componenta principal a unui sistem de

productie. Dac productia este rezutatul unui proces de transformare a unei

multimi de elemente de intrare ntr-o multime specific de elemente de iesire,

un sistem de productie poate fi caracterizat prin trei elemente: intrari, iesiri si

procese de productie. Intrarile sunt formate din factorii de productie structurati

pe elemente , iesirile sunt reprezentate de produsele obtinute, iar procesele de

productie realizeaz acele transformari necesare intrrilor pentru generarea

iesirilor dorite.[8]

Procesul tehnologic este format din totalitatea opreratiilor tehnologice

prin care se raelizeaza un produs, sau repere componente ale acestuia. Prin

derularea acestor operatii tehnologice au loc modificari ale firmei, structurii si

compozitiei chimice a diverselor materii prime sau materiale supuse prelucrrii.

Exist doua tipuri de procese tehnologice:

-

elementare, n care produsul finit se obtine printr-o singur operatie

tehnologic.

complexe, n care asupra obiectului muncii se executa o succesiune de

mai multe operatii tehnologice.

Procesul de munc este definit ca fiind actiunea factorului uman

desfasurat cu ajutorul uneltelor de munc asupra obiectelor muncii n vederea

transformrii acestora n bunuri materiale. n anumite ramuri industriale, pe

langa procesele tahnologice si de munc obtinerea produsului finit implic si

derularea unorprocese naturale, n cadrul carora obiectele muncii sunt supuse

unor transformari fizice sau chimice sub actiunea factorior naturali, fr

implicarea partial sau total a proceselor de munc. Avand n vedere aceste

precizri se poate redefini notiunea de proces de poductie ca fiind ansamblul

proceselor tehnologice, de munc si naturale, n interdependenta lor reciproc,

ce conlucreaz la obtinerea produselor care constituie obiectul de activitate al

firmei.

Se poate constata, deci, c principala component a sistemului de

productie este sistemul de fabricatie, a carui functionare este asigurat de

celelalte subsisteme. Tratndu-l si pe acesta ntr-o manier sitematica, se pot

identifica patru subsisteme de rang imediat urmtor:

a)

Subsitemul efector are rolul de a realiza midificarea propriu-zis a

obiectului muncii prin combinarea fluxurilor de intrare. Caracteristicile

sale sunt date de particularittiile fiecrui proces tehnologic n parte.

b)

Subsistemul logistic realizeaz operatiile de transfer spatial si temporal

c)

Subsistemul de comanda realizeaz functia de transformare si

distributie a fluxurilor informationale astfel inct prin realizarea unei

interactiuni coordonate a tutror subsistemelor sa se ndeplineasca functia

general a subsistemului de fabricatie

d)

Subsistemul de control are rolul de a verifica rezultatele obtinute ale

parametrilor ce definesc calitatea produselor., de a le compara cu valorile

prescrise de a stabili abaterile si de a comunica concluziile subsitemului

efector.

Procesele de productie desfsurate n cadrul unei firme industriale se pot

clasifica dupa mai multe criterii:

Criteriul modului de participare la realizarea produsului

finit: procesele de productie de baz care au drept scop transformarea materiilor

prime, materialelor, a factorilor de productie n general, n produse finite care

constituie obiectul de baz al activitatii firmei; la rndul lor acestea se impart

n procese pregatitoare, n care se executa un numar de operatii distincte

pregtirii materiilor prime, materialelor n vederea prelucrrii propriuzise. Procese prelucrtoare, care le includ pe cele n care se efectueaza

operatiile de transformare propriu-zis a materiilor prime si materialelor n

produse finite. Procese de montaj-finisare, care asigur obtinerea formei finale a

produsului nainte de livrare la consumator. Procesele de productie auxiliare

asigura obtinerea unor produse care nu constituie obiectul activitatii de baza a

ntreprinderiii, dar asigura buna functionare a proceselor de baza. Procesele de

productie de servire asigur prestarea unor servicii sau efectuarea unor lucrri

care contribuie la buna desfasurare a proceselor de productie de baz si

auxiliare.

Criteriul modului de executare conduce la existenta procesului de

productie manual, n care operatorul actioneaz direct sau cu ajutorul unor scule

asupra obiectului muncii n vederea transformrii lor n produse finite. Procese

de productie manual-mecanice sunt caracterizate de faptul c o parte se execut

manual iar altele mecanizat, n care operatiile componente se efectueaz cu

ajutorul unor masini de comand uman. Procesul de productie automat-

operatiile componente se efectueaz cu ajutorul unor masini de comand

automat, operatorul uman avand rolul de a urmari si supraveghea buna

functionare a acestora.

Criteriul modului de obtinere a produsului finit din materia

prima determin mprtirea proceselor de productie n procese de productie

directe/succesive, n care produsul finit se obtine ca urmare a efectuarii unei

secvente succesive de operatii asupra unui tip de materie prima, rezult un tip de

produs prin prelucrarea unui singur tip de sortiment de materie prima. Procese

de productie sintetice/convergente n care obtinerea produsului finit dintr-un

singur sortiment se face prin prelucrarea unei game largi de materii

prime. Procese de productie analitice/divergente care conduc la obtinerea mai

multor sortimente de produse finite n urma prelucrrii, prin diverse operatii

apartinnd unor procese tehnologice diferite, a unui singur tip de materii prime.

Criteriul gradului de continuitate si repetabilitate da nastere

la procese de productie continue ce asigur o transformare continu a materiei

prime n produs finit n instalatii de aparatura, pe tot parcursul fluxului de

productie parametrii tehnologici pastrndu-si valorile constante. Procese de

productie discontinue n care exist posibilitatea determinarii rezultatelor

fiecariu proces de schimburi.

S-ar putea să vă placă și

- Jurnal Prezenta PracticaDocument2 paginiJurnal Prezenta PracticaMirabela PitulanÎncă nu există evaluări

- Jurnal Prezenta PracticaDocument2 paginiJurnal Prezenta PracticaMirabela PitulanÎncă nu există evaluări

- DIETA RINA-90 de Zile de MentinereDocument69 paginiDIETA RINA-90 de Zile de MentinereSpataru Cristina90% (31)

- Piata CiocolateiDocument20 paginiPiata CiocolateiDiana Dinca100% (1)

- Dieta Rina - 90 Zile - Partea 1Document72 paginiDieta Rina - 90 Zile - Partea 1Rox Roxana77% (13)

- Vel PitarDocument9 paginiVel PitarMirabela PitulanÎncă nu există evaluări

- CURS Marketing in Comert Turism Si Servicii ECTSIIIDocument93 paginiCURS Marketing in Comert Turism Si Servicii ECTSIIIandreyash100% (1)

- Proiect de Disciplină: Modelare EconomicăDocument66 paginiProiect de Disciplină: Modelare EconomicăMirabela PitulanÎncă nu există evaluări

- Sistemul de Management Al Cunostintelor (EKMS)Document9 paginiSistemul de Management Al Cunostintelor (EKMS)Anca PredaÎncă nu există evaluări

- 19 ConditiiDocument1 pagină19 ConditiiMirabela PitulanÎncă nu există evaluări

- Utilitarism Si MitaDocument3 paginiUtilitarism Si MitaMarieÎncă nu există evaluări

- Organizează ȘiDocument1 paginăOrganizează ȘiMirabela PitulanÎncă nu există evaluări

- Utilitarism Si MitaDocument3 paginiUtilitarism Si MitaMarieÎncă nu există evaluări

- Fisa PontajDocument2 paginiFisa PontajMirabela PitulanÎncă nu există evaluări

- Am Invatat CA Cine Nu Te CautaDocument1 paginăAm Invatat CA Cine Nu Te CautaMirabela PitulanÎncă nu există evaluări

- KauflandDocument9 paginiKauflandMirabela PitulanÎncă nu există evaluări

- Managementul Bazat Pe Cunoastere PDFDocument15 paginiManagementul Bazat Pe Cunoastere PDFMirabela PitulanÎncă nu există evaluări

- Managementul-Schimbarii Curs MNVPDocument112 paginiManagementul-Schimbarii Curs MNVPQ Dee FdbÎncă nu există evaluări

- Rezultatele SondajuluiDocument2 paginiRezultatele SondajuluiMirabela PitulanÎncă nu există evaluări

- Prezenta Condica DecembrieDocument6 paginiPrezenta Condica DecembrieMirabela PitulanÎncă nu există evaluări