Documente Academic

Documente Profesional

Documente Cultură

Productia Industriala A Emulsiilor

Încărcat de

Antoanela PopescuTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Productia Industriala A Emulsiilor

Încărcat de

Antoanela PopescuDrepturi de autor:

Formate disponibile

Industria medicamentelor i

biotehnologii farmaceutice

TEHNOLOGIA DE FABRICARE I

CONDIIONARE A EMULSIILOR

Producia industrial a emulsiilor cuprind

urmtoarele etape:

achiziionarea materiilor prime, a articolelor

de condiionare i depozitarea lor;

fabricare i condiionare;

controlul calitii;

eliberarea (expediia) produselor din fabric;

depozitare;

distribuie;

controlurile corespunztore.

Fabricarea emulsiilor, ca forme lichide mai

mult sau mai puin vscoase, se preteaz la

un proces tehnologic automat i

computerizat.

Emulsiile se prepar dup indicaiile nscrise

n fia de fabricaie, inclus n dosarul fiecrui

produs industrial, n cantiti mari, divizate n

loturi (arje) de fabricaie.

Fabricarea industrial a emulsiilor se

efectueaz n aceleai spaii de producie care

au fost descrise i pentru alte forme

farmaceutice lichide, de exemplu, soluii,

siropuri etc. special amenajate, care cuprind

compartimentele de depozitare, preparare,

separate de cel de condiionare, dar apropiate

de expediie i recepie.

Spaiile de producie sunt compartimentate

pe fazele de lucru specifice proceselor

tehnologice de: depozitare, cntrire, splare,

uscare a recipientelor, amestecare,

emulsionare, omogenizare, condiionare,

ambalare, depozitare i expediie.

Fiecare compartiment din spaiile de

producie este prevzut cu echipamentul specific

fazei procesului tehnologic.

Compartimentul de depozitare a materiilor

prime i articolelor de condiionare

Acesta este echipat cu sisteme de manipulare

i transport (simple sau automate) pentru materiile

prime, sisteme transportoare, balane de cntrire

i sisteme de msurare a lichidelor: ncrctoare,

descrctoare, conducte, vane, pompe de transfer

(vid, magnetice, pneumatice) etc.

Spaiile de depozitare sunt supuse unor

reglementri specifice de temperatur

constant; trebuie s fie prevzute cu un

sistem de refrigerare permanent, n funcie

de natura substanelor.

Unele substane de natur vegetal cu

tendina de a sedimenta sau de a separa n

timpul depozitrii.

nainte de extragerea lor din recipient sau a

aspirrii lor se va utiliza un sistem de agitare,

pentru omogenizare.

Compartimentul de preparare este dotat cu

balane de cntrire, recipiente (containere,

tancuri ) din oel inoxidabil pentru stocare

sau pentru preparare.

Recipientele pentru preparare sunt prevzute

cu dispozitive de agitare adecvate i raclate

pentru detaarea produsului de pe perei.

Recipientele de topire, amestectoarele pot fi

implantate pe sol sau pe platforme ori pot fi

mobile (pe rotile) i sunt echipate cu instalaii

de nclzire i pentru efectuarea de vid.

Compartimentul de condiionare este izolat de

compartimentul de fabricare; el este compus din

una sau mai multe linii de condiionare automate,

separate ntre ele prin perei despritori. La

nceputul liniei se afl containerele cu produsul

semideschis i articolele de condiionare, pompe

dozatoare i de nchidere automat; la captul

liniei se afl pliantele de carton pentru ambalarea

recipientelor.

Pentru o fabricare continu, tot echipamentul de

producie a fost proiectat n ansamblu.

Pentru divizarea i condiionarea primar a

emulsiilor se utilizeaz diferite tipuri de recipiente,

fabricate din materiale variate, n funcie de

viscozitatea produsului finit:

flacoane de sticl opac ori transparent, incolor sau

colorat (emulsii cosmetice) care se nchid cu dop

metalic sau din plastomeri, prin nurubare, nsoite

de lingurie sau mensuri dozatoare, de capacitate

mic (100-200 g);

flacoane din plastomer opac, transparente sau

colorate, flexibile, care prezint un mic orificiu de

eliminare a emulsiei, prin apsarea uoar ;

saete unidoz din aluminiu sau compleci de

aluminiu/ hrtie, plastomeri/hrtie. pentru emulsii

lichide i vscoase de capacitate mic 0,5-1,5 g;

tuburi din aluminiu etirat, vernisate n interior cu

rezine epoxy" inerte; se pulverizeaz un monomer in

interiorul tubului, care este supus polimerizrii la

cald; nainte de umplerea cu produs, tuburile se

cur, se verific stratul i aderena rinii; dup

umplere se nchid prin stanare i presare;

tuburi din plastomer, nchise prin termosudare.

nainte de a intra pe linia de condiionare,

recipientele de sticl sunt verificate i pregtite -

curate, splate i uscate, cu maini automate.

Splarea se efectueaz cu ap la temperatura de 35-

40C, se cltesc cu ap distilat i se usuc n flux de

aer cald, la o temperatur de 70-75C, n maina de

uscat.

Fazele procesului tehnologic sunt urmtoarele :

livrarea materiilor prime;

eventual fluidificarea unor componente

semisolide i solide, prin topire;

dizolvarea substanelor solide;

amestecarea componentelor;

emulsionarea prin dispersare-agitare ;

omogenizare;

stocarea intermediar;

condiionarea primar;

marcare - grupare - ambalare.

Livrarea materiilor prime de la depozit se

efectueaz numai dup ce s-a verificat

calitatea acestora i este corespunztoare.

Materiile prime sunt cntrite sau msurate i

grupate pe baza solubilitii lor n cele dou

faze - hidrofil i lipofil.

Unele materii prime lichide se msoar prin

procedeul volumetric, cu ajutorul pompelor

pneumatice.

Alegerea pompei se efectueaz n funcie de

natura i viscozitatea produselor.

O serie de substane active i auxiliare pot fi

coninute n saci de polietilen i nu pun probleme

de manipulare i cntrire.

Unii fabricani condiioneaz excipienii n butoaie

din metal perfect tarate, care pot fi nclzite pentru

golirea total a coninutului.

Componentele lipofile i emulgatorul lipofil se

dizolv n ulei; amestecul se nclzete pentru

fluidificare, la o temperatur cu 5-10C peste

punctul de topire a componentei cu punctul de

topire cel mai ridicat, aproximativ la 70-80C.

Componentele hidrosolubile, n care intr i

emulgatorul hidrofil se dizolv ntr-o cantitate

suficient de ap; excepie fac acizii i srurile,

care se vor aduga diluate, n final.

Faza hidrofil se nclzete la o temperatur cu

3-5 C mai mare dect aceea a fazei lipofile.

Fluidificarea i amestecarea componentelor se efectueaz n

recipiente cu perei dublii, din oel inoxidabil, prin care

circul aer cald sau vapori de ap.

Dup terminarea procesului de emulsionare, n locul apei

calde se introduce ap sau alt fluid rece, pentru a accelera

rcirea amestecului.

Pentru nclzirea, fluidificarea i amestecarea componentelor

se utilizeaz diferite aparate i instalaii cu nclzire direct

sau nu.

n continuare sunt descrise succint diferite aparate moderne

cu nclzire direct sau cu manta:

recipiente cu nclzire direct, avnd rezisten de nclzire

protejat, destinate pentru lichidele cu vscozitate mic, care

nu necesit o agitare energic. Temperatura de nclzire

trebuie s fie compatibil cu produsele, n comer sunt

disponibile vase cu o capacitate de la 15 la 15.000 de litri.

aparate pentru nclzire, cu manta dubl, de

tip baie de ap" , de capacitate: 15-9.000 de

litri, cu imersia dispozitivului de nclzire,

destinate pentru lichide cu o oarecare

vscozitate; n centru pot fi montate

agitatoare, de diferite forme, palete, discuri,

ancor; dac este necesar se pot ataa

raclete;

nclzire, cu manta dubl, care lucreaz sub

presiune sau sub vid, prevzute cu etanare

mecanic, de 15-5.000 de litri.

vase echipate cu coloan electric de

schimbare a cldurii. Dac este necesar o

nclzire puternic, un vas cu manta dubl nu

poate fi echipat cu elemente de nclzire;

dac nu este disponibil o surs de cldur,

se utilizeaz o coloan electric de schimb

caloric.

n general, amestecul celor dou faze lichide

este obinut printr-un sistem de agitare, a crui

alegere depinde de :

natura produselor de amestecare : lichide, moi,

solide ;

proprietile fizico-chimice, de exemplu,

miscibilitate sau nemiscibilitate;

vscozitatea amestecului.

n funcie de aceti parametri, operatorul are

de ales ntre o gam larg de aparate de

amestecare, agitare i omogenizare, de la cele mai

simple mobile, la cele mai complexe, cu agitare

discontinu sau continu.

Factorii care intervin n ruperea lichidului

includ:

diametrul duzei de ieire a lichidului;

viteza cu care lichidul este introdus;

densitatea lichidului introdus ;

vscozitatea;

tensiunea interfacial dintre cele dou lichide.

Cei mai importani factori implicai n

procesul de emulsionare sunt reprezentai de

gradul de agitare i turbulena, necesare

pentru a produce dispersarea lichidului n

picturi.

n acest fenomen intervin agitatoarele, care,

prin fora mecanic ce o dezvolt, rup i

separ picturile.

Aparatele industriale sunt reprezentate de dispozitive

de agitare mecanic, ce acioneaz prin :

lovire: se utilizeaz agitatoare cu palete, n form de

elice sau alte forme, pentru lichidele cu vscozitate

mic

frecare: acestea sunt dispozitive cu agitatoare centri-

fugale sau cu melc", ce produc o forfecare energic a

celor dou faze;

presare: trecerea forat prin dispozitive cu orificii,

perforaii de tip rotor/stator;

efecte combinate: echipamente mixte, care combin

pomparea la presiune nalt cu orificii cu cavitaie

special, agitatoare cu turbin.

Aceste aparate realizeaz emulsii cu

particule de 5 m.

ultrasunete: maini care utilizeaz fora

vibratoare a ultrasunetelor, ce cauzeaz fore

de forfecare n amestecurile de lichide. n

cazul utilizrii unui echipament de

amestecare cu vitez mare va trebui evitat

cu orice pre ncorporarea aerului n produs.

Prezena aerului dispersat este un factor

destabilizant n emulsie, de aceea, toate etapele

amestecrii trebuie dirijate astfel nct s se

introduc o cantitate minim de aer.

Dar, n vederea obinerii mrimii optime a

picturilor dispersate, este necesar o vitez de

forfecare mare.

n cazul utilizrii vaselor deschise la suprafa

este dificil s se evite aerarea sau formarea de

spum.

O cale de a combate aerarea este ca ntreg

procesul de amestecare s se desfoare sub vid.

Procedeul de fabricare a emulsiilor la rece

Este numit i procesul CRYO-MIX.

Aceast metod const n adugarea sub

agitare puternic a ntregii faze externe (cel

mai adesea hidrofile), la rece, n faza intern

(n general lipofil) nclzit la 60C. pentru a

evita introducerea aerului se va lucra sub vid.

n cazul emulsiilor care utilizeaz un

emulgator neionic se prefer obinerea

emulsiei concentrate, la o temperatur, sub

temperatura de inversare a fazelor.

Pentru a evita inversarea fazelor se poate

schimba localizarea emulgatorului i/sau

inversa ordinea de adugare a fazelor (fie se

adaug uleiul n ap).

Astfel, chiar cu o proporie de ap de 20/30

%, o emulsie de tip H/L nu se formeaz dect

dac apa este adugat n ulei i se amestec.

Dac se adaug simultan cele dou faze i se

amestec, se va obine o emulsie de tipul

L/H. ndat ce concentraia de ap depete

10%.

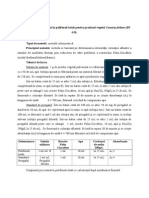

Echipamentele industriale se pot clasifica

n dou grupe :

Agitatoare mecanice cu mobile variabile;

Omogenizatoare

Agitatoare mecanice cu mobile variabile

Aceste dispozitive sunt numite i mixere mecanice

(engl. Mixer, fr. mlangeur = aparat de amestecat,

mixer) i diferite tipuri se difereniaz prin

micarea de agitare i vitez:

Agitatoare mecanice simple :

cu micare axial, lent;

cu micare planetar;

cu micare radial;

cu micare n sens contrar;

Agitatoare cu turbin ;

Agitatoare combinate ;

Agitatoare statice, tubulare, n form de N".

Omogenizatoare

Pentru a obine o emulsie fin i stabil,

produsul obinut va fi redispersat printr-un

omogenizator, care este un dispozitiv de

agitare i amestecare, ce lucreaz continuu

sau n serie, cu vitez foarte mare.

Dar aceste echipamente de producie execut

operaiile de dispersare, de emulsionare, n

exteriorul vasului de preparare.

Omogenizatoarele se utilizeaz n unul din cele dou

cazuri:

componentele emulsiei sunt amestecate i sunt trecute

printr-un omogenizator, pentru a obine produsul final;

se prepar o emulsie grosier, printr-una dintre metodele

prezentate anterior i aceasta este trecut prin

omogenizator, cu scopul de a micora dimensiunea

picturilor fazei interne, de a obine un mare grad de

uniformitate i stabilitate.

n categoria omogenizatoarelor sunt incluse :

mori coloidale ;

omogenizatoare cu piston;

omogenizatoare cu ultrasunete ;

dispozitive-ciclon, sub presiune joas.

Frecvent utilizate n industria farmaceutic,

morile coloidale se folosesc pentru prepararea

emulsiilor relativ vscoase, a suspensiilor, dar mai ales

pentru pulverizarea solidelor n mediul lichid.

Aceste dispozitive combin amestecarea cu operaia

de omogenizare, acionnd printr-o agitare energic.

Principiul de funcionare a unei mori coloidale const

n faptul c toate componentele fazelor lichide

nemiscibile ale unei emulsii, amestecate anterior,

sunt forate s treac printr-un spaiu foarte mic,

ngust, localizat ntre un con rotativ, numit rotor, care

se nvrte cu o vitez mare.

Rotorul este potrivit perfect n interiorul altui con fix,

numit stator, lsnd ntre ele o fant foarte ngust.

Se cunosc diferite tipuri:

mori coloidale cu alimentare pe la partea

superioar (tipul clasic);

mori coloidale cu aspiraie vertical;

mori coloidale cu rotor orizontal;

omogenizatorul dinamic cu frecvene multiple

omogenizatoare combinate.

Mori coloidale clasice . Dispozitivul are

forma cilindric i este compus din

urmtoarele pri:

plnia de alimentare

rotor;

stator:

linia hidraulic de agitare;

canal de evacuare;

conexiuni de rcire, la tipuri noi fabricate.

naintea etapei de condiionare, produsul

final, omogenizat, este depozitat n

containere nchise, n vederea efecturii unor

controale : aspectul, pH-ul, gradul de dis-

persie, tipul de emulsie, dozarea unor

componente etc.

Emulsiile vscoase se manipuleaz dificil i se

stocheaz n recipiente cu fund conic, pentru

a facilita golirea lor.

Containerele de stocare intermediar au o

capacitate de 500-1.000 l i sunt din oel

inoxidabil; se nchid etan. La baz, prezint

un orificiu de evacuare (stutz) sau de

pompare. Extragerea coninutului din

recipiente se efectueaz prin diferite

procedee :

Se disting:

condiionarea primar, care se afl n

contact direct cu medicamentul;

condiionarea secundar (ambalarea), care

este n contact cu utilizatorul.

Condiionarea primar

Selectarea unei maini de condiionare se

bazeaz pe urmtoarele criterii:

cadena de funcionare (producia);

simplitatea mecanismului;

rigiditatea reglajelor;

eventualitatea unor noi adaptri;

securitate de funcionare i fiabilitate;

protecia personalului contra prilor n micare a

mainilor:

facilitatea de ntreinere i curare a mainilor;

buna toleran la cotele limit ale diferitelor articole

de condiionare;

obiectivele definite de caietul de arj;

facilitatea de funcionare;

costul minim fixat.

Maina de umplere a recipientelor se verific de

fiecare dat, la nceperea condiionrii unei arje,

dar i pe parcurs; ea trebuie s fie perfect fiabil

la nivelul umplerii, pentru a asigura o repartiie

omogen a formei, n recipientul sau sistemul de

condiionare i o dozare exact, conform normei

de calitate.

Mainile de condiionare au evoluat foarte mult.

n prezent sunt fabricate maini care

funcioneaz de la simpla curgere prin gravitaie,

la cele mai complexe procedee - prin aspirare,

mpingere i respingere.

Aceste tipuri moderne posed sisteme de

pompare i uruburi de mpingere, care se

pot adapta la diferite stri de viscozitate a

produselor.

n plus, la aceste maini se poate adapta o

plnie etan de alimentare, cu capac ermetic

i piston sub presiune de aer sau gaz inert,

pentru a mpinge produsele n recipient.

Principiile de funcionare a diferitelor tipuri

de maini de condiionare sunt destul de

apropiate.

n funcie de volumul de condiionat, se

pot clasifica n trei grupe :

maini de laborator, pentru punerea la punct

a condiionrii;

maini pentru condiionare industrial cu

randament mic i nalt;

maini utilizate n linie modular, de tip Kalix.

1. Maini de laborator

Aceste maini sunt echipate cu dozatoare

pentru produse lichide i cu consistena

vscoas, care funcioneaz pe principiul

seringii cu piston. Se utilizeaz pentru

umplerea flacoanelor de sticl, plastomeri,

tuburi metalice sau alt material, pn la o

capacitate de 250 mL (unitate de

condiionare).

Maina este acionat de un motor electric.

Punerea n funciune i oprirea se efectueaz cu

un ntreruptor fixat pe aparat. Toate piesele

care sunt n contact cu produsul trebuie s fie din

oel inoxidabil.

Dozarea (umplerea) volumetric este asigurat

prin micarea pistonului, pe o distan calibrat,

pentru a elimina cantitatea corespunztoare de

produs.

Rezervorul mainii, care conine produsul este

din oel inoxidabil i poate avea o capacitate de

25 L.

Maina este fixat pe o mas de lucru din oel

inoxidabil, cu platou reglabil, n funcie de

nlimea recipientelor, care vin n serie, pe o

band rulant. Maina poate avea dispozitive

complementare:

pentru produsele vscoase: pistonul este

antrenat de un motoreductor independent, poate

fi sub presiune de aer sau gaz inert, iar plnia de

alimentare poate avea un capac ermetic;

pentru condiionarea la cald : plnia are pereii

dubli i robinet de evacuare. nclzirea se poate

realiza cu un termoplonjon sau prin circulaia

apei prin mantaua dubl ori cu o baie de ap.

Maini de condiionare industrial cu caden

mic sau mare

Instalaiile de umplere i nchidere pot fi

automatizate i sunt cunoscute sub denumirea de

linie de umplere i nchidere".

Mainile de umplere i nchidere pot fi n linie sau

rotative, monobloc cu micare alternativ sau

continu, cu funcii foarte variate.

Pentru medicamentele sterile se utilizeaz astzi linii

de condiionare, complet automatizate

(computerizate), cu tablou de comand a operaiilor.

La aceste linii se adaug anexe ca: mese turnante,

sufltoare cu aer, gaz inert etc.

Sisteme modulare de umplere i nchidere

Linia de producie este compus din module

autonome, perfect interconectate, care permit

emulsionarea i condiionarea n flacoane de

sticl sau plastomeri, de capacitate variabil.

Ele pot asigura umplerea de flacoane, tuburi,

cutii i chiar stick-uri (deodorante).

Utilajul are o mare precizie i performan,

care permite eliminarea flacoanelor instabile

sau cu capacitate necorespunztoare.

Poate condiiona produse vscoase n tuburi,

care sunt nchise prin pliere i sigilare.

Maini de condiionare a produselor unidoz

Aceste maini condiioneaz produse fluide,

pstoase i chiar unguente n saete suple,

compacte, din diferite materiale: aluminiu,

plastomeri sau compleci: aluminiu cu hrtie,

plastomeri cu hrtie.

Saetele au o capacitate de la 10 la 140 mL,

cu sau fr imprimare.

Astfel sunt mainile THIMONNIER.

Randamentul acestor maini este de 4.000

saete/h sau 8,000 pentru o linie dubl.

Mainile sunt echipate cu un dozator

micrometric, care funcioneaz tot pe principiul

seringii cu piston (dozare volumetric).

Saetele sunt destinate produselor, cosmetice

(soluii alcoolice, fineturi, emulsii, creme, creme

demachinte), dar i unor suspensii (antiacide).

i n industrie, ca i n farmacie, pe eticheta

produsului se va meniona: A se agita nainte de

ntrebuinare ! ".

b. Condiionarea secundar (ambalarea)

Accesoriile de condiionare sunt cutii de carton pliate,

inscripionate specific fiercrui produs, etichete,

prospecte.

Astzi, lipirea etichetelor pe pachete a fost

simplificat prin utilizarea de etichete termocolante,

iar mai nou autocolante, foarte moderne n toate

domeniile.

Cele mai utilizate sunt mainile de ambalare

orizontale, care lucreaz intermitent sau continuu.

Mainile moderne au avantajul c pot schimba

formatul foarte rapid i se adapteaz la ambalarea

recipientelor n cutii de carton, pliate.

Capacitatea de producie este foarte crescut

i reglabil, pn la 4.800 articole/or.

Principalele faze de lucru sunt urmtoarele:

ncrcarea automat a articolelor n alveolele de

transport al liniei primare;

aranjarea n form de ir;

distribuirea prospectului;

introducerea recipientului n cutia de carton;

nchiderea cutiei;

ieirea cutiilor pline si nchise, ntre dou bande

laterale.

Toate piesele mainii sunt reglabile prin

motorizare.

Cele dou operaii - condiionarea primar i

ambalarea se efectueaz una dup alta.

Produsele sunt grupate n pachete i ambalate

n hrtie, pe care se aplic eticheta.

Pachetele sunt acoperite, aa cum s-a

prezentat la Soluii" cu folii transparente, la cald.

Odat cu aceasta se realizeaz i sterilizarea

suprafeelor expuse, ale cutiilor cu recipiente.

Produsele finite, nsoite de buletinul de

analiz, de la Laboratorul de control al fabricii

sunt transportate n depozitul central, n

vederea expediiei.

Depozitarea se va efectua la o temperatur de

8-15 C n compartimente uscate, ferite de

lumin.

Transportul produselor se efectueaz numai

cu mijloace acoperite, n containere nchise

prevzute cu meniunea : Fragil ! ".

S-ar putea să vă placă și

- Fitoterapie PlanteDocument70 paginiFitoterapie PlanteAntoanela PopescuÎncă nu există evaluări

- Conventie Practica Asistent SocialDocument9 paginiConventie Practica Asistent SocialAntoanela PopescuÎncă nu există evaluări

- GhimbirDocument95 paginiGhimbirAntoanela PopescuÎncă nu există evaluări

- PlanteDocument47 paginiPlanteAntoanela PopescuÎncă nu există evaluări

- FitoterapieDocument25 paginiFitoterapieAntoanela PopescuÎncă nu există evaluări

- PracticaDocument9 paginiPracticaAntoanela PopescuÎncă nu există evaluări

- Curs Heterozide CardiotoniceDocument76 paginiCurs Heterozide CardiotoniceAntoanela Popescu100% (2)

- FitoterapieDocument25 paginiFitoterapieAntoanela PopescuÎncă nu există evaluări

- Fitoterapie PlanteDocument70 paginiFitoterapie PlanteAntoanela PopescuÎncă nu există evaluări

- Suspensii FarmaceuticeDocument11 paginiSuspensii FarmaceuticeAntoanela Popescu100% (2)

- Formularea Soluțiiloe (Substante Active, Solventi, Substante Auxiliare)Document10 paginiFormularea Soluțiiloe (Substante Active, Solventi, Substante Auxiliare)Antoanela PopescuÎncă nu există evaluări

- Curs 4 CosmetologieDocument53 paginiCurs 4 CosmetologieAntoanela PopescuÎncă nu există evaluări

- Fitoterapie PlanteDocument70 paginiFitoterapie PlanteAntoanela PopescuÎncă nu există evaluări

- HeterozideDocument56 paginiHeterozideAntoanela Popescu50% (2)

- Marturii Despre Valeriu GafencuDocument8 paginiMarturii Despre Valeriu GafencuAntoanela PopescuÎncă nu există evaluări

- Extracte PolifenoliDocument22 paginiExtracte PolifenoliAntoanela PopescuÎncă nu există evaluări

- Extracte PolifenoliDocument22 paginiExtracte PolifenoliAntoanela PopescuÎncă nu există evaluări

- Polifenoli TotaliDocument2 paginiPolifenoli TotaliAntoanela PopescuÎncă nu există evaluări

- RutozidDocument3 paginiRutozidAntoanela PopescuÎncă nu există evaluări

- Produse ApicoleDocument42 paginiProduse ApicoleAntoanela PopescuÎncă nu există evaluări

- Antioxidanti PlanteDocument83 paginiAntioxidanti PlanteAntoanela PopescuÎncă nu există evaluări

- Produse ApicoleDocument85 paginiProduse ApicoleAntoanela PopescuÎncă nu există evaluări

- Produse Vegetale Cu FlavonozideDocument112 paginiProduse Vegetale Cu FlavonozideAntoanela Popescu100% (3)

- Extracte PolifenoliDocument22 paginiExtracte PolifenoliAntoanela PopescuÎncă nu există evaluări

- Stiinta Si ReligieDocument14 paginiStiinta Si ReligieVoinea EusebiuÎncă nu există evaluări

- Prod - Cosm. Curs 6Document20 paginiProd - Cosm. Curs 6Antoanela PopescuÎncă nu există evaluări

- Cosmetologie Curs 5Document44 paginiCosmetologie Curs 5Antoanela PopescuÎncă nu există evaluări

- Dermato 4 ParDocument66 paginiDermato 4 ParAntoanela PopescuÎncă nu există evaluări

- Curs 4 CosmetologieDocument19 paginiCurs 4 CosmetologieAntoanela PopescuÎncă nu există evaluări

- Cosmetologie Curs 2014-2015Document167 paginiCosmetologie Curs 2014-2015Popescu CatalinÎncă nu există evaluări