Documente Academic

Documente Profesional

Documente Cultură

l09 Sudarea Gaz Protector

Încărcat de

Moga GeorgianaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

l09 Sudarea Gaz Protector

Încărcat de

Moga GeorgianaDrepturi de autor:

Formate disponibile

87

9. ECHIPAMENTUL I TEHNOLOGIA SUDRII

N MEDIU DE GAZ PROTECTOR

9.1. CONSIDERAII GENERALE

Sudarea cu arc electric n mediu de gaz protector se realizeaz prin trei

procedee: sudarea cu electrod nefuzibil n mediu de gaze inerte - WIG

(TIG), sudarea cu electrod fuzibil n mediu de gaze inerte - MIG, sudarea

cu electrod fuzibil n mediu de gaze active - MAG. Alegerea procedeului se

face innd cont de condiiile tehnice (specificul i calitatea mbinrilor

sudate, natura materialelor i grosimea semifabricatelor) i de

considerentele economice (productivitate, pre de cost etc.) existente.

Procedeul de sudare WIG (Wolfram Inert Gaz) numit uneori i

TIG (Tungsten Inert Gaz) este un procedeu de sudare manual cu

electrod nefuzibil (confecionat din wolfram denumit i tungsten

thoriat), cu alimentarea n curent continuu sau alternativ, cu insuflare de

gaz inert n spaiul arcului electric. Principiul de lucru al procedeului WIG

este prezentat n figura 9.1, a.

Se utilizeaz drept gaz de protecie argonul, heliul sau amestecuri de

gaze avnd la baz argonul. Metalul de adaos (MA) se prezint sub form

de vergele, cu compoziia chimic asemntoare cu a materialului de baz

(sub protecie de gaz inert, metalul topit nu-i modific semnificativ

compoziia chimic).

Sudarea WIG n curent continuu cu polaritate direct (polul negativ al

sursei conectat la electrod) permite, la un diametru de electrod dat,

utilizarea unui curent de sudare mai intens (70% din cldura degajat este

eliberat n zona pieselor de sudat). Se obine astfel o custur ngust i cu

ptrundere mare. La sudarea cu polaritate invers, ionii grei de argon

bombardeaz componentele de sudat, realizndu-se astfel o microsablare,

dar electronii uori bombardeaz electrodul nefuzibil, provocnd o nclzire

suplimentar a acestuia i uzura lui prematur. Microsablarea are un efect

favorabil la sudarea aluminiului i aliajelor sale.

Parametrii tehnologici ai procedeului de sudare WIG sunt:

diametrul electrodului refractar de wolfram: d

e

= 0,5 6,0 mm;

intensitatea curentului de sudare, I

s

;

tensiunea arcului electric, U

a

;

Materiale i Tehnologii Primare. Aplicaii practice i studii de caz

88

diametrul duzei (prin care se insufl gazul inert), d

d

;

debitul de gaz inert, D

GI

;

diametrul vergelei din material de adaos (n cazul n care se

sudeaz cu MA), d

MA

.

Procedeul WIG este un procedeu de sudare universal din punct de

vedere al materialelor care se pot suda. Se recomand ns, din considerente

economice, folosirea acestui procedeu pentru sudarea componentelor

subiri (de grosime s 10 mm) confecionate din oeluri aliate, aluminiu,

cupru i aliaje ale acestora, la lucrri de mare finee (energie concentrat,

zon de influen termic redus).

a

b

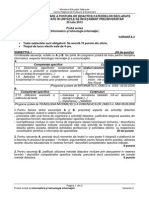

Fig. 9.1. Sudarea n mediu de gaz protector:

a sudare cu procedeul WIG; b sudare cu procedeul MIG / MAG;

1 duz; 2 jet de gaz; 3 baie de metal topit; 4 arc electric;

5 electrod nefuzibil; 6 pistolet; 7 srm electrod; 8 contact alunector;

9 tub flexibil; 10 dispozitiv de avans al srmei electrod;

MB metal de baz, CUS custur sudat; v

s

viteza de sudare.

Procedeul de sudare MIG (Metal Inert Gas) este un procedeu de

sudare semimecanizat sau mecanizat cu electrod fuzibil (srm), cu

insuflare de gaz inert (fig. 9.1, b), cu alimentare n curent continuu. Are cel

mai larg domeniu de aplicaie dintre toate procedeele de sudare n mediu de

gaz protector.

Principiul de lucru al procedeului MIG este prezentat n fig. 9.1, b.

Instalaia de sudare MIG este schematizat n fig. 9.2, iar fig. 9.3 ilustreaz

modul de funcionare al dispozitivului de avans automat al srmei electrod.

Echipamentul i tehnologia sudrii n mediu de gaz protector

89

Gazele de protecie utilizate sunt argonul sau argon amestecat cu

oxigen (225 %, n funcie de aliajul ce se sudeaz). Argonul produce

autoascuirea srmei n cursul sudrii.

Fig. 9.2. Schema instalaiei de sudare MIG/MAG:

1 tambur; 2 srm electrod; 3 role de antrenare; 4 conductor flexibil;

5 pachet de furtune; 6 pistolet de sudur; 7 contact alunector; 8 gaz protector;

9 duz; 10 arc electric; 11 baia de metal topit; 12 sursa de curent electric.

Fig. 9.3. Dispozitivul de avans al srmei pentru sudarea MIG/MAG.

Transferul materialului de adaos prin spaiul arcul electric prezint

urmtoarele dou cazuri limit:

sudarea cu arc scurt (short-arc), la care transferul metalului se

face prin scurtcircuit (numrul de scurtcircuite pe secund variaz

Materiale i Tehnologii Primare. Aplicaii practice i studii de caz

90

ntre 30 i 200), iar intensitatea curentului de sudare este mic (fig.

9.4);

sudarea cu arc lung (spray-arc), la care transferul metalului se

face pulveriform, iar intensitatea curentului este mare (fig. 9.5).

Fig. 9.4. Sudarea n scurtcircuit (cu arc scurt).

Fig. 9.5. Transfer de metal prin pulverizare (arc lung).

n cazul sudrii cu polaritate direct i cureni mici de sudare se poate

realiza un transfer globular.

Transferul pulveriform se realizeaz numai la polaritate invers i

favorizeaz microsablarea i creterea vitezei de topire a electrodului.

Un mod particular de transfer pulveriform se obine n cazul utilizrii unui

arc pulsator, obinut prin suprapunerea peste o valoare constant (relativ

mic) a intensitii curentului de sudare, a unor impulsuri periodice de

curent, realizate cu ajutorul unor surse de curent pentru sudare cu arc

pulsat.

Parametrii tehnologici ai procedeului de sudare MIG sunt:

diametrul srmei-electrod: d

e

= 0,6 4 mm (se alege n funcie

de grosimea materialului i de numrul de straturi);

intensitatea curentului de sudare, I

s

(se alege n funcie de

diametrul srmei-electrod, d

e

);

tensiunea arcului, U

a

;

viteza de avans a srmei-electrod, v

e

;

diametrul duzei (prin care se insufl gazul), d

d

;

debitul de gaz inert, D

GI

.

Echipamentul i tehnologia sudrii n mediu de gaz protector

91

Curentul de sudare minim pentru realizarea unui transfer pulveriform,

I

sp

, i curentul de sudare maxim la care se realizeaz o trecere cu arc scurt,

I

sh

, se pot alege, n funcie de diametrul electrodului, d

e

, din tabela 9.1.

Tabela 9.1.

Alegerea intensitii curentului de sudare

d

e

I

sp

(min.) I

sh

(max.)

mm A A

0,6 150 50

0,8 175 75

1,2 200 100

1,6 275 175

2,4 300 250

Valorile uzuale ale parametrilor tehnologici ai procedeului MIG sunt

indicate, n funcie de tipul mbinrii sudate i de grosimea componentelor

care se sudeaz, n tabela 9.2 pentru sudarea oelurilor nealiate, n tabela

9.3 pentru sudarea oelurilor inoxidabile i n tabela 9.4 pentru sudarea

aluminiului. Aceleai valori se pot utiliza i n cazul procedeului MAG.

Tabela 9.2

Parametrii sudrii MIG/MAG a oelurilor nealiate, cu coninut redus de carbon

Grosimea

tablei,

s

Lime

rost

Diametrul

srmei

electrod,

d

e

Rata

de

depu-

nere

Viteza

de avans

a srmei,

v

e

Intensitatea

curentului

de sudare,

I

s

Viteza

de

sudare,

v

s

Tensiunea

arcului,

U

a

Tipul

mbinrii

sudate

mm mm mm kg/m m/min A cm/min V

1,0 0 0,6 0,02 7,0 60 83 14

2,0 1,0 0,8 0,03 6,8 110 83 16

3,0 2,0 1,0 0,05 6,0 150 63 20 / 22

mbinare

cap la

cap, cu

rost n I

6,0 2,0 1,2 0,085 8,5 205 50 22 / 26

6,0 1,5 1,0 0,145 6,8/8,0 150 / 190 68 / 45 20 / 24

10,0 2,0 1,2 0,239 6,0 / 24 150 / 340 38 / 60 20 / 34

15,0 2,0 1,2 0,62 6,0 / 24 150 / 340 38 / 60 20 / 34

mbinare

cap la

cap, cu

rost n V

20,0 3,0 1,6 1,45 6,0 / 12 200 / 430 44 / 450 20 / 38

2,0 0 0,8 0,04 10 / 17 110 61 / 113 16

4,0 0 1,0 0,078 7 / 13 180 / 280 54 / 99 22 / 34

6,0 0 1,2 0,176 5 / 14 200 / 350 24 / 67 24 / 35

12,0 0 1,2 0,673 5 / 14 200 / 350 7 / 17 24 / 35

mbinare

de col

20,0 0 1,2 1,817 5 / 14 200 / 350 2,5 / 6,5 24 / 35

Procedeul MIG este un procedeu universal care permite sudarea n

bune condiii a unei game largi de metale i aliaje (cu excepia metalelor i

aliajelor uor fuzibile), cu grosimi de 0,2 12 mm, pentru care este un

procedeu competitiv din punct de vedere economic.

Materiale i Tehnologii Primare. Aplicaii practice i studii de caz

92

Tabela 9.3

Parametrii tehnologici ai sudrii cu procedeul MIG/MAG a oelurilor inoxidabile

Grosimea

tablei,

s

Lime

rost

Diametrul

srmei

electrod,

d

e

Rata

de

depu-

nere

Viteza

de

avans a

srmei,

v

e

Intensitatea

curentului

de sudare,

I

s

Viteza

de

sudare,

v

s

Tensiunea

arcului,

U

a

Tipul

mbinrii

sudate

mm mm mm kg/m m/min A cm/min V

2,0 0 0,8 0,08 6 / 8 90 / 115 80 / 100 14 / 18

3,0 1,0 1,0 0,05 7 / 9 100 / 130 80 / 100 16 / 18

4,0 1,5 1,2 0,07 6 / 8 120 / 150 90 / 130 20 / 24

mbinare

cap la

cap, cu

rost n I

5,0 2,0 1,2 0,08 7 / 9 120 / 200 90 / 140 22 / 24

5,0 0 1,2 0,125 6 / 8 120 / 190 60 / 90 20 / 24

6,0 0 1,2 0,16 6 / 8 120 / 190 60 / 80 20 / 24

8,0 1,5 1,2 0,20 7 / 10 150 / 230 50 / 90 20 / 26

mbinare

cap la

cap, cu

rost n V

10,0 2,0 1,2 1,25 7 / 10 150 / 230 60 / 90 20 / 26

2,0 0 0,8 0,04 8 / 10 90 / 120 70 / 100 16 / 18

3,0 0 1,0 0,06 6 / 9 100 / 160 60 / 90 16 / 20

4,0 0 1,0 0,80 8 / 10 110 / 190 50 / 90 20 / 26

5,0 0 1,2 0,21 6 / 10 130 / 240 30 / 70 20 / 26

6,0 0 1,2 0,26 6 / 12 130 / 300 30 / 70 20 / 26

mbinare

de col

8,0 0 1,2 0,82 6 / 12 180 / 300 30 / 60 20 / 26

Tabela 9.4

Parametrii tehnologici ai sudrii cu procedeul MIG/MAG a aluminiului

Grosimea

tablei,

s

Diametrul

srmei

electrod,

d

e

Rata

de

depu-

nere

Viteza

de avans

a srmei,

v

e

Intensitatea

curentului

de sudare,

I

s

Viteza

de sudare,

v

s

Tensiunea

arcului,

U

a

Tipul

mbinrii

sudate

mm mm kg/m m/min A cm/min V

1,0 0,8 0,015 8 80 / 110 600 / 900 18 / 22

2,0 1,2 0,025 8,7 100 / 120 600 / 900 18 / 22

3,0 1,2 0,03 8,8 100 / 130 600 / 800 20 / 22

mbinare

cap la

cap, cu

rost n I

4,0 1,2 0,07 8,8 110 / 150 600 / 750 22 / 22

6,0 1,6 0,12 9,4 200 / 225 550 / 850 26 / 28

8,0 1,6 0,20 9,3 / 10,5 230 / 300 550 / 950 26 / 28

10,0 1,6 0,24 9,3 / 10,5 240 / 320 550 / 950 26 / 28

mbinare

cap la

cap, cu

rost n V

12,0 1,6 0,30 9,3 / 11 260 / 340 500 / 850 26 / 28

2,0 1,2 0,03 8,7 100 / 140 500 / 900 18 / 22

4,0 1,2 0,08 8,2 110 / 160 450 / 750 20 / 22

6,0 1,6 0,18 6,3 200 / 240 450 / 650 26 / 28

8,0 1,6 0,25 7 230 / 320 400 / 650 26 / 28

mbinare

de col

10,0 1,6 0,30 7,6 240 / 320 350 / 600 26 / 28

2,0 1,2 0,025 8,7 100 / 120 600 / 900 18 / 22

3,0 1,2 0,03 8,7 100 / 130 600 / 900 20 / 22

4,0 1,2 0,06 8,7 100 / 150 600 / 800 20 / 22

mbinare

n unghi

6,0 1,6 0,10 9 200 / 230 550 / 800 26 / 28

Echipamentul i tehnologia sudrii n mediu de gaz protector

93

Principalele avantaje conferite de utilizarea acestui procedeu sunt:

productivitate ridicat, realizarea unor adncimi de ptrundere mari,

inexistena zgurii, formarea corect i uoar a rdcinii custurii,

realizarea de economii de metal de adaos, obinerea unor custuri cu

puritate ridicat, posibilitatea mecanizrii i automatizrii procedeului.

Restriciile utilizrii sudrii MIG sunt exclusiv de natur economic

(gazul de protecie i echipamentul tehnologic sunt scumpe).

Procedeul de sudare MAG (Metal Activ Gas) este un procedeu de

sudare n curent continuu, bazat pe aceleai principii cu sudarea MIG

(fig. 9.1, b i fig. 9.2), singura deosebire fiind aceea c dioxidul de carbon

este folosit drept gaz de protecie. Utilizarea dioxidului de carbon este

avantajoas din punct de vedere economic, dar prezint dezavantajul

faptului c CO

2

este un gaz activ la temperaturi nalte. Disocierea

dioxidului de carbon n oxid de carbon i oxigen determin oxidarea unor

elemente din baia metalic (Si, Mn, Fe etc.) i carburarea sau decarburarea

bii n funcie de coninutul de carbon al oelului. Pentru a combate efectele

oxidrii i a obine o custur de calitate, este necesar ca materialul de

adaos s conin o cantitate mare de dezoxidani (cca. 1% siliciu). Se pot

utiliza, n acelai scop, srme electrod cu inim de flux. n cazul n care

piesele care se mbin prezint grosime mic (s 5 mm), se sudeaz cu

transfer n scurtcircuit utiliznd polaritate direct sau invers, iar n cazul

pieselor cu grosimi mai mari (s > 5 mm) se utilizeaz polaritatea invers i

un regim de sudare care s asigure un transfer pulveriform. Parametrii

tehnologici ai procedeului de sudare MAG sunt identici cu cei ai

procedeului MIG, cu deosebirea c dioxidul de carbon nlocuiete gazul

inert. La sudarea MAG, ntre tensiunea arcului, U

a

, i intensitatea

curentului de sudare, I

s

, se recomand s existe relaia:

U

a

= 15 + 0,05 I

s

. (9.1)

Sudarea MAG se poate efectua n orice poziie, pentru o gam larg a

grosimilor materialelor ce se sudeaz. Se asigur o productivitate ridicat i

costuri sczute ale operaiilor de sudare.

9.2. SCOPUL I CONINUTUL LUCRRII

Lucrarea de laborator i propune cunoaterea i identificarea

echipamentelor specifice i a materialelor de sudare utilizate, precum i

nsuirea tehnologiei sudrii cu arc electric pentru procedeele de sudare n

mediu de gaz protector.

Materiale i Tehnologii Primare. Aplicaii practice i studii de caz

94

Lucrarea va cuprinde:

examinarea constructiv-funcional a echipamentelor specifice

procedeelor de sudare n mediu de gaz protector;

stabilirea parametrilor regimului de sudare i a prescripiilor

tehnologice privind executarea operaiei de sudare pentru

procedeele analizate;

determinarea coeficienilor de depunere i de topire, comparativ

pentru procedeele MIG i MAG.

9.3. APARATURA FOLOSIT. MODUL DE LUCRU

Pentru efectuarea lucrrii, se vor utiliza: instalaia de sudat n mediu

de gaz protector din dotarea laboratorului, alctuit din: redresorul cu

tranzistori pentru sudare LUD 450 W, unitatea de comand, control i

avans automat al srmei MEK 44C, pistolete de sudare (WIG i

MIG/MAG), butelii de gaz inert i activ; table pentru efectuarea sudurilor,

srme-electrod pentru sudarea MIG/MAG, vergele de MA pentru sudarea

WIG; ampermetru (intensitatea curentului de sudare este indicat i de ctre

panoul de comand al instalaiei de sudat); balan de laborator,

cronometru, ubler. Pentru fiecare procedeu de sudare studiat, se vor stabili

parametrii regimului de sudare i se va executa cte o mbinare sudat.

Pentru procedeele MIG i MAG, se vor efectua dou depuneri, una cu

polaritate direct (transfer n scurtcircuit) i o alta cu polaritate invers

(transfer pulveriform), urmrindu-se i evidenierea trecerii de la un tip de

transfer la cellalt (cu zgomot specific), ca urmare a modificrii intensitii

curentului.

Pentru procedeele MIG i MAG, se vor determina coeficientul de

topire,

t

, i coeficientul de depunere,

D

, cu relaiile:

t

= m

T

/ (I

s

t

s

) [g/A h], (9.2)

D

= m

D

/ (I

s

t

s

) [g/A h], (9.3)

unde m

D

este masa de metal depus (determinat prin cntrirea plcii pe

care se depune cordonul, nainte i dup sudare), iar m

T

masa de metal

topit, calculat cu relaia de mai jos:

= L

d

m

e

T

4

2

, (9.4)

n care este densitatea MA, iar d

e

diametrul srmei electrod.

Echipamentul i tehnologia sudrii n mediu de gaz protector

95

n acest scop, pentru ambele procedee de sudare, se nregistreaz

viteza de avans a srmei electrod, v

e

, i valoarea medie a intensitii

curentului de sudur, I

s

.

Se cronometreaz intervalul de timp, t

s

(timpul de sudare), necesar

trecerii srmei cu lungimea L (calculat prin nmulirea vitezei v

e

cu timpul

t

s

) prin dispozitivul su de antrenare.

9.4. CONINUTUL REFERATULUI

Referatul va conine:

noiuni teoretice privind echipamentul i tehnologia sudrii n

mediu de gaz protector;

schie ale echipamentului i date despre materialele utilizate

pentru fiecare procedeu de sudare n mediu de gaz protector;

rezultatele determinrilor experimentale efectuate i a calculului

coeficientului de depunere i de topire pentru procedeele MIG i

MAG. Se vor face aprecieri privind influena procedeului de

sudare asupra coeficientului de depunere.

9.5. TEST DE AUTOEVALUARE

1. Clasificai procedeele de sudare n mediu de gaz protector.

2. Descriei, pe scurt, principiul de lucru al procedeului de sudare WIG.

3. Descriei, pe scurt, principiul de lucru al procedeului de sudare MIG.

4. Comparai procedeele de sudare WIG i MIG.

5. Comparai procedeele de sudare MIG i MAG.

6. Care sunt principalii parametri tehnologici ai procedeelor de sudare WIG,

MIG i MAG?

7. Care sunt modalitile de transfer al materialului de adaos prin arcul

electric la procedeele MIG i MAG? Comparai cele dou modaliti.

8. Care este rolul gazului inert la sudarea WIG sau MIG? Dar al gazului activ

la sudarea MAG?

9. Care sunt dezavantajele utilizrii gazului activ i cum pot fi ele combtute?

10. Comparai procedeele de sudare studiate din punct de vedere economic i

al domeniului de utilizare.

11. Cum se definesc i cum se determin coeficienii de depunere i de topire

la sudarea n mediu de gaz protector?

S-ar putea să vă placă și

- Componenta Software A Unui Sistem de CalculDocument1 paginăComponenta Software A Unui Sistem de CalculMoga GeorgianaÎncă nu există evaluări

- Editoare MultimediaDocument2 paginiEditoare MultimediaMoga Georgiana100% (1)

- Dispozitive de IesireDocument3 paginiDispozitive de IesireMoga GeorgianaÎncă nu există evaluări

- Aplicații de Realizare A Paginilor WebDocument2 paginiAplicații de Realizare A Paginilor WebMoga GeorgianaÎncă nu există evaluări

- Proiectarea Tehnologica A Unei Instalatii de Hidrofinare A Unui Amestec de Benzine de DA Si CC PDFDocument48 paginiProiectarea Tehnologica A Unei Instalatii de Hidrofinare A Unui Amestec de Benzine de DA Si CC PDFMoga GeorgianaÎncă nu există evaluări

- Dispozitive Periferice de Intrare-IesireDocument1 paginăDispozitive Periferice de Intrare-IesireMoga GeorgianaÎncă nu există evaluări

- Algoritmi ElementariDocument7 paginiAlgoritmi ElementariMadalina GeorgianaÎncă nu există evaluări

- Educatia Parintilor NouDocument4 paginiEducatia Parintilor NouMoga GeorgianaÎncă nu există evaluări

- Caut Ari Sort AriDocument25 paginiCaut Ari Sort AriMoga GeorgianaÎncă nu există evaluări

- Test ExcelDocument2 paginiTest ExcelMoga GeorgianaÎncă nu există evaluări

- Test Informatica Clasa ViiDocument2 paginiTest Informatica Clasa ViiMoga Georgiana100% (1)

- FisalucruDocument2 paginiFisalucruMoga GeorgianaÎncă nu există evaluări

- 0 Test de VerificareDocument1 pagină0 Test de VerificareMoga GeorgianaÎncă nu există evaluări

- Test ExcelDocument2 paginiTest ExcelMoga GeorgianaÎncă nu există evaluări

- 0 Test de VerificareDocument1 pagină0 Test de VerificareCrosman AlinaÎncă nu există evaluări

- Proiectdidactic TabeleDocument3 paginiProiectdidactic TabeleMoga GeorgianaÎncă nu există evaluări

- Educatia Parintilor NouDocument4 paginiEducatia Parintilor NouMoga GeorgianaÎncă nu există evaluări

- Subiect 2013Document2 paginiSubiect 2013Moga GeorgianaÎncă nu există evaluări

- 0algoritmi IntroducereDocument7 pagini0algoritmi IntroducereMoga GeorgianaÎncă nu există evaluări

- 0 Modestie Si ArogantaDocument25 pagini0 Modestie Si ArogantaMoga GeorgianaÎncă nu există evaluări

- Caut Ari Sort AriDocument25 paginiCaut Ari Sort AriMoga GeorgianaÎncă nu există evaluări

- 00 Didactic 1Document7 pagini00 Didactic 1Moga GeorgianaÎncă nu există evaluări

- Caut Ari Sort AriDocument25 paginiCaut Ari Sort AriMoga GeorgianaÎncă nu există evaluări

- Cap 3 - Intreprinderea Sistem de Productie TotalDocument132 paginiCap 3 - Intreprinderea Sistem de Productie TotalMoga GeorgianaÎncă nu există evaluări

- Chimie FizicaDocument11 paginiChimie FizicaMoga GeorgianaÎncă nu există evaluări

- Proiectul Tehnologic Al Unei Instalatii de Eliminare A Hidrogenului Sulfurat Prin Absorbtie in Solutie Apoasa de MeaDocument29 paginiProiectul Tehnologic Al Unei Instalatii de Eliminare A Hidrogenului Sulfurat Prin Absorbtie in Solutie Apoasa de MeaAlexandru Marian100% (3)

- Proiect PTMDocument36 paginiProiect PTMMoga GeorgianaÎncă nu există evaluări

- Elaborarea Unui CDSDocument10 paginiElaborarea Unui CDSMoga GeorgianaÎncă nu există evaluări

- Cap 2 - Sistem-Ingineria Sistemelor D EproductieDocument29 paginiCap 2 - Sistem-Ingineria Sistemelor D Eproductiealexa_liviaÎncă nu există evaluări