Documente Academic

Documente Profesional

Documente Cultură

Lectia 3

Încărcat de

Liliacul Negru0 evaluări0% au considerat acest document util (0 voturi)

29 vizualizări22 pagininx

Titlu original

Lectia3

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentnx

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

29 vizualizări22 paginiLectia 3

Încărcat de

Liliacul Negrunx

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 22

Lecia 3 Materiale pentru piese i scule.

Definirea grupurilor printe

La terminarea acestei lecii:

Studenii vor avea informaii cu privire la materialele pentru piese i

prelucrabilitatea lor.

De asemenea, vor cunoate principalele materiale pentru scule

Studenii vor putea defini grupurile printe ce vor fi folosite pentru a defini

operaiile de prelucrare

Studenii vor putea defini sculele i geometria operaiilor

Studenii vor cunoate principalii parametri folosii la generarea micrilor de

prelucrare, precum i a celor auxiliare, netietoare.

3.1 Materiale pentru piese

3.1.1 Prelucrabilitatea Materialelor

Conform American Society for Metals, prelucrabilitatea prin achiere este definit ca

relativa uurin ca un material s fie prelucrat mecanic.

Un material prelucrabil dup un criteriu nu este neaprat prelucrabil dup altul. Spre

deosebire de majoritatea proprietilor fizice ale materialelor, nu exist criterii general

acceptate pentru evaluarea prelucrabilitii materialelor.

Criteriile utilizate n practic sunt:

Durabilitatea sculei Cantitatea de material ndeprtat de o scul n condiii

standard pn cnd intervine uzura pn la un anumit nivel.

Din punctul de vedere al standardului ISO pentru materiale

achietoare, primul criteriu de evaluare este durabilitatea

sculei.

Limitarea ratei de

ndeprtare a

materialului

Acest criteriu este aplicabil la materialele ultradure.

Calitatea suprafeei

prelucrate

Acesta este unul dintre factorii dominani n cazul prelucrrii

materialelor ductile.

Controlul ruperii

achiei

Ca i mai sus, este aplicabil la materiale ductile.

Fora de achiere i

puterea necesar

achierii

Fora de achiere poate deveni factor limitator cnd

ansamblul main-dispozitiv-pies-scul nu are rigiditate

suficient.

Pe de alt parte, dac se limiteaz regimul de achiere ca

s-i fie uor mainii, tipurile de materiale care trebuie

achiate la viteze mari i cu degajare mare de achii nu vor

fi achiate corespunztor cerinelor specifice materialelor

piesei i sculei. Exemple: aluminiu, oeluri austenitice

Reducerea deliberat a puterii de achiere este un factor

limitator privind calitatea suprafeei.

3.1.2 Teste de prelucrabilitate

Standardul de prelucrabilitate a materialelor este ISO 3685-1977. Pn la apariia lui,

condiiile i criteriile de test erau formulate de cercettori sau instituii de cercetare,

fiecare cu propriile criterii de formulare a experimentului, respectiv de analiz a datelor.

Rezultatul: o cantitate enorm de date privind prelucrabilitatea i imposibil de corelat.

Standardul normalizeaz condiiile n care se fac determinrile experimentale. De

exemplu, piesa de prob trebuie s aib un raport lungime/diametru de 1:10 i trebuie

prelucrat ntre vrfuri. Materialul sculelor trebuie s fie general acceptat conform

standardului (HSS, P30, P10 K20 sau K10).

De exemplu, criteriile de defectare a sculei pentru HSS (oel rapid) sunt urmtoarele:

rupere

depuneri pe ti de 0,3 mm valoare medie

depuneri pe ti de 0,6 mm maximum; depunerea nu trebuie s aib

neregulariti sau s aib nlime mare.

Similar, criterile pentru scul din carburi metalice unde primul criteriu este adncimea

craterului creat pe faa/feele de degajare ale sculei.

Pentru scule ceramice, criteriile de evaluare sunt similare celor pentru oel rapid (HSS)

Deci, pentru majoritatea materialelor pentru scule criteriul de defectare este depunerea

pe ti, n timp ce la prelucrarea cu viteze mari a fontei criteriul este formarea de

cratere pe faa de degajare.

Cteva comentarii privind condiiile de lucru pentru materialul pentru piesei i influena

unora dintre proprietile mecanice :

Materialele cu limit de curgere foarte nalt i capabilitate de durificare n timpul

procesului de achiere (auto clire) genereaz temperaturi ridicate pe suprafaa

sculei.

Pe lng necesarul mare de putere de achiere, prelucrarea de materiale ductile

duce la obinerea unei suprafee de slab calitate

Materialele cu rezilien mare tind s genereze achii lungi, care sunt greu de

rupt.

Materialele cu capacitate mare de clire n timpul procesului de achiere cer o

cantitate mai mare de energie n planul de forfecare. Este posibil ca scula s taie peste

o suprafa clit de trecerea unei scule anterioare

Temperatura suprafeei sculei se poate reduce dac se asigur o bun

conductibilitate termic.

Materialele care tind s reacioneze chimic la temperaturi ridicate cu materialul

sculei pot deteriora sculele.

Material V. achiere [m/min]

Oel clit 16,50

Oel moale 34,00

Font (mediu clit) 21,00

Oeluri aliate 27,78

Oeluri carbon 30,03

Oeluri pentru automate 51,05

Oeluri inoxidabile (austenitice) 30,78

Bronzuri 34,50

Aluminiu 90,00

Alam 180,18

3.3 Tipuri de materiale

3.3.1 Oeluri

Oelurile cu foarte puin carbon (foarte slab aliate pn la 0,15%C) au

ductilitate/maleabilitate mare i, de aici, prelucrabilitate sczut. Achiile tind s adere

la suprafaa sculei i devin greu de fragmentat, ceea ce creeaz incidente. Rezistena

mecanic mare genereaz mai mult cldur ceea ce duce la temperaturi mai ridicate

pe suprafaa sculei. Rugozitatea suprafeei prelucrate este dificil de controlat, datorit

uzurii.

Elementele de aliere adugate oelului cu foarte puin carbon mbuntesc

prelucrabilitatea n funcie de prezen i procentaj. Creterea coninutului de carbon

reduce maleabilitaea oelului, ceea ce duce la reducerea forei i a puterii de achiere.

Se constat o mbuntire a calitii suprafeei prelucrate. Dei cldura generat

scade, presiunea pe faa de degajare este n continuare mare. Carbonul adugat

mbuntete rezistena mecanic i duritatea materialului de prelucrat.

n aceleai condiii de prelucrare, pentru oeluri cu carbon peste 0,3%, necesarul de

putere i temperatura suprafeei sculei cresc o dat cu scderea coninutului de carbon.

Calitatea suprafeei prelucrate se mbuntete odat cu creterea carbonului ctre

0,35%. Odat cu depirea acestui prag calitatea suprafeei scade din nou.

Alte elemente de aliere adugate oelurilor slab aliate (cu Mn, Cr etc.) mresc

proprietile mecanice i duritatea. n general, uzura sculei crete cu coninutul de

elemente de aliere, dar celelalte caracteristici de prelucrabilitate rmn neschimbate.

Prelucrabilitatea este puternic influenat de tratamentul termic. Ca o regul general,

duritatea materialului tratat termic trebuie s fie la limita inferioar a duritii prescrise

de proiect.

O problem important n achierea oelurilor este variaia durabilitii sculei. n

condiiile utilizrii de carburi metalice la viteze mari de achiere, variaia duratei de

via a sculei este provocat de incluziunile nemetalice n materialul de prelucrat, care

se lipesc de faa de degajare a sculei, formnd o barier vitroas instabil.

Dei fenomenul nu este att de pronunat la sculele bazate pe carburi metalice

(WC-Co) sau din oel rapid, aceste materiale pentru scule nu achiaz eficient oelul.

Aici intr in scen oelurile pentru automate.

3.3.2 Oeluri pentru automate

Denumirea acestei clase de oeluri provine de la utilizarea lor ca materiale special

pregtite (compoziie chimic i proprieti chimice) pentru a fi prelucrate pe maini

automate sau cu comand numeric. Dup cum se va vedea mai jos, utilitatea acestor

oeluri este c sunt mai previzibile n exploatare n ceea ce privete prelucrabilitatea

n special n ceea ce privete durabilitatea sculei.

Tipic, aceste oeluri conin urmtoarele elemente de aliere: S(0,1-0,3%),

Pb(0,1-0,35%) i mici cantiti de Bi, Se, Te i P. Aceste elemente de aliere reduc

semnificativ fora i puterea de achiere, temperatura la nivelul sculei i uzura.

Coninutul de Mn al acestor oeluri trebuie s fie suficient de mare ca s absoarb

chimic sulful (producnd MnS sulfur de mangan).

Calitatea suprafeei prelucrate i controlul achiei pot fi controlate mai bine. Dar, cel

mai important avantaj este acela c scula se comport uniform. Astfel, durabilitatea

sculei poate crete foarte mult fa de oelurile obinuite.

Proprietile mecanice ale oelurilor pentru automate sunt mai bune fa de cele ale

oelurilor obinuite, dar la un pre mai mare. Totui se poate ajunge la un compromis

de cost ntre material, prelucrare i funcionalitatea produsului n favoarea acestor

materiale.

3.3.3 Oeluri inoxidabile

Oelurile inoxidabile au trei tipuri de microstructur: austenitic, feritic i

martensitic.

Toate aceste oeluri au rezisten mecanic mai mare dect oelurile slab aliate. Mai

mult, aceste oeluri au un interval mare ntre limita curgere i limita de rupere, fa de

cele slab aliate. La fel, necesarul de putere de achiere i temperatura la suprafaa

sculei sunt mai mari dect la oelurile obinuite. Datorit coninutului ridicat de

elemente de aliere, oelurile inoxidabile conin carburi care sunt abrazive. De aceea,

sculele se uzeaz foarte repede.

Oelurile inoxidabile austenitice se autoclesc n timpul prelucrrii i au conductibilitate

termic redus. Aceste caracteristici reduc sever prelucrabilitatea la toate aspectele.

Pe lng temperaturile ridicate din procesul de prelucrare, achiile tind s se lipeasc

de suprafaa sculei i sunt greu de fragmentat. Acest fenomen este cu att mai evident

cu ct scula prelucreaz o suprafa deja prelucrat i clit superficial datorit

prelucrrii. O scul bine ascuit, vitez de avans i adncime de achiere mari sunt

recomandrile pentru a evita uzura excesiv a sculei prelucrnd o suprafa durificat

din cauza prelucrrii anterioare.

Pentru a mbunti prelucrabilitatea sczut a oelurilor inoxidabile austenitice, se

adaug sulf, seleniu i telur pentru a reduce maleabilitatea. Un oel astfel elaborat se

numete oel inoxidabil pentru automate. Sunt mai scumpe, iar elementele de aliere

introduse reduc oarecum rezistena la coroziune.

3.3.4 Fonte

Cu grafit lamelar sau cu grafit nodular, fontele au o prelucrabilitate foarte bun. Grafitul

lamelar sau nodular iniiaz ruperea achiei n planul de forfecare.

Prelucrarea se face cu uzur mic a sculei, cu o for de achiere mic, capacitate mare

de achiere i putere consumat mic. Calitatea suprafeei rezultate este bun. Achiile

fontei cu grafit lamelar se fragmenteaz n buci foarte mici, n timp ce achiile fontei

cu grafit nodular sunt mai mari, dar suficient de uor de fragmentat. Datorit calitii

suprafeei obinute, deseori nu mai este nevoie de operaii suplimentare de rectificare.

Durabilitatea sculei scade mai mult din cauza duritii materialului piesei. Au fost, ns,

dezvoltate scule ceramice care lucreaz la turaii foarte mari.

O alt aplicaie privind sculele ceramice pentru font clit, avnd duritate de 430HB

sau mai sus i viteze de achiere de pn la 50 m/min. Se poate utiliza i CBN (nitrur

cubic de bor material cu duritate similar diamantului industrial), la duriti de 55-

58 HRC (600-650 HB), la viteze de 80 m/min. Este recomandat un unghi de aezare

mai mare pentru achierea fontei cu grafit nodular pentru a evita ataarea achiilor de

faa sculei (depuneri pe ti).

3.3.5 Aliaje pe baz de nichel

Aceste aliaje sunt dintre cele mai greu de prelucrat datorit posibilitii lor de a se cli

n timpul procesului de achiere i datorit existenei de componente (faze) abrazive pe

baz de carburi. Pragul de temperatur de deformare plastic i difuzia materialului

pot apare la viteze mult mai mici dect la achierea oelurilor.

Din cauza autoclirii materialului, viteza de avans este foarte important. Dac este

prea joas, scula taie material clit de la trecerea anterioar. Dimpotriv, la viteze mari

chiar dac suprafaa rezultat este acceptabil, forele n scul din timpul achierii pot

duce la ruperea ei. Ca un compromis ntre aceste extreme, trebuie s se respecte

viteze de avans de 0,180,25 mm/min.

Pentru a elimina uzura sculei, trebuie s se utilizeze scule cu unghi de degajare pozitiv.

Se recomand i creterea vitezei de achiere. La utilizarea de carburi tip WC-Co (cu

cobalt), viteza de achiere poate ajunge la 60 m/min.

Sculele pentru oeluri nu dau rezultate tind s se rup repede. Nici acoperirile cu

carburi matalice nu au dat rezultate semnificative.

Totui, acoperirile cu CBN (Nitrur Cubic de Bor) i materiale ceramice au dat rezulate

la achierea aliajelor de nichel pentru temperaturi nalte de exemplu oeluri

austenitice. Viteza de achiere poate ajunge la 250 m/min.

3.3.6 Aliaje pe baz de aluminiu

Aluminiul pur este foarte maleabil. Achiile tind s se lipeasc de suprafaa sculei,

rezultnd depuneri fibroase, greu de ndeprtat. Este greu s se obin o suprafa de

calitate bun, n special la viteze de achiere mici. Totui, aliajele de aluniniu au o bun

prelucrabilitate. Aluminiul turnat, avnd ca principal element de aliere siliciul, are un

nivel bun de prelucrabilitate.

Aceste aliaje conin particule de siliciu abraziv care pot reduce viaa sculei. De aceea,

sunt prelucrate mult mai economic la viteze reduse (de achiere i de avans).

Adugarea de cupru poate mri nu numai rezistena materialului, dar i viaa sculei.

Datorit maleabilitii reduse, achiile se fragmenteaz uor. Aliajele aluminiu-

magneziu i aluminiu-zinc-magneziu au o bun prelucrabilitate. Vitezele de achiere

pot urca pn la 300 mm/min, pentru scule din oel rapid i pn la 2000 m/min

carburi metalice (WC-Co wolfram i cobalt).

Prelucrabilitatea aluminiului forjat poate fi mbuntit prin metale cu punct de topire

sczut precum bismut i plumb.

3.3.7 Cuprul i aliajele sale

Cuprul pur are o slab prelucrabilitate. Cuprul foarte slab aliat este utilizat pe scar

larg n electronic i fitinguri (instalaii). Viteza de achiere la prelucrarea acestor mici

piese este limitat de turaia maxim a mainii care le prelucreaz. Rezult un maxim

de 200...220 m/min.

La prelucrarea cuprului nu se formeaz depuneri pe ti. Forele asupra sculei sunt

foarte mari datorit suprafeei mari de contact pe faa de degajare i a unghiului mic

de forfecare. Rezult achii lungi care nu se fragmenteaz de la sine existnd riscul

zgrierii suprafeei finale. La guri adnci forele sunt att de mari c pot rupe

burghiul.

De aceea, cuprul pur, de nalt conductibilitate, este privit ca unul dintre materialele

greu prelucrabile.

3.4 Materiale pentru scule

Pentru scule se folosete o gam larg de materiale, cum sunt: oelurile pentru scule,

materialele ceramice i diamantul. Este important a se face deosebirea ntre utilizrile

diferitelor materiale pentru scule. De asemenea, este important s se cunoasc

diferenele ntre materiale i, de aici, utilizrile corecte pentru diferitele cazuri de

prelucrare.

O scul pentru achierea metalelor trebuie s aib urmtoarele caracteristici:

Duritate i rezisten mecanic la temperaturi ridicate

Tenacitate, pentru a evita spargerea zonei active a sculei, n special n cazurile

de ntreruperi de material sau variaii de duritate

Rezisten la uzur

Oelurile rapide sunt mai tenace dect carburile de wolfram/tungsten, ns nu la fel de

rezistente la uzur. De aceea rezist la regimuri intense de achiere. Pe de alt parte,

lipsa tenacitii la carburile metalice le face puin rezistente la regimuri neuniforme de

achiere i ocuri.

Cu mijloace corespunztoare de ghidare/fixare pe suporii pentru plcuele amovibile

(specifice port-sculelor de strung sau capetelor de frezat) se obin plcue cu duritate i

tenacitate apropiate de ceea ce oder diamantul.

Carburile metalice, acoperite cu diverse materiale, au proprieti superioare.

Materialele utilizate pentru acoperiri sunt: carbura de titan, nitrura de titan, materialele

ceramice, diamantul industrial i carbo-nitrura de titan.

De obicei se folosesc dou tipuri de procese de acoperire a plcuelor achietoare

* depunere chimic de vapori materialul suport (substratul) este plasat ntr-un cuptor

cu temperatur nalt i atmosfer controlat. Materialul de acoperire este depus pe

materialul suport cu ajutorul unui cmp magnetic

* depunere fizic de vapori acest proces este similar cu cel de depunere chimic, cu

excepia faptului c starea iniial a materialului de baz este cea solid. Uneori, se

folosete o raz laser cu impulsuri

Dou tipuri de diamante pot fi utilizate pentru achiere: diamantele industriale i cele

sintetice cu structur policristalin. Datorit faptului c aceste materiale sunt carbon

pur, ele au afinitate fa de oeluri carbon i alte materiale feroase. De aceea, nu pot fi

folosite dect la materiale neferoase.

Prin structura sa cristalin, nitrura cubic de bor (CBN cubic boron nitride), este

similar diamantului. i acest material poate fi folosit la acoperirea plcuelor

achietoare. Exist limitri n ceea ce privete utilizarea sa: trebuie folosit numai la

regimuri de achiere cu turaii joase i adncimi mari de achiere.

Cu toate acestea, CBN trebuie utilizat ca material pentru prelucrri de finisare, n

principal din cauza duritii sale extreme i a faptului c este casant. Rigiditatea

mainii-unelte i a dispozitivului condiioneaz stabilitatea plcuelor acoperite cu CBN,

dar i cu diamant.

Pentru a mbunti i mai mult rezistena la uzur i rezistena mecanic, materialele

de acoperire pentru zona activ a sculei achietoare, sunt ntrite prin armarea

stratului depus. Aceste scule, bazate pe carbur de siliciu, se pot folosi la prelucrarea

materialelor compozite i neferoase, dar nu sunt utile la prelucrarea fontelor i

oelurilor.

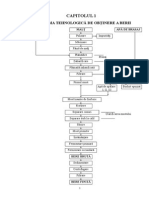

3.5 Definirea grupurilor printe

Folosirea grupurilor-printe minimizeaz procesul de definire a informaiilor din operaii

atunci cnd sunt folosite n mod repetat i stabilete conceptul de motenire a

caracteristicilor astfel nct parametrii pot fi transmii de la printe ctre obiectele

componente. O operaie trebuie s aiba definit minim grupul printe scul i MCS, cu

late cuvinte nu putem genera traiectoria unei operaii fr s avem definite aceste

informaii pentru unele tipuri de operaii este chiar obligatoriu s definim geometria

nainte de a crea operaia (strunjire). De asemenea, poate fi util definirea acestor

grupuri n cazul unor operaii ce folosesc aceleai date, pentru a nu le specifica de

fiecare dat.

3.5.1 Grupul Program

Grupul printe program permite gruparea i ordonarea operaiilor n programe,

operaiile cuprinse n fiecare astfel de program vor fi executate mpreun pe maina cu

comand numeric. De exemplu putem grupa ntr-un program toate operaiile necesare

prelucrrii prii superioare a unei piese. Prin gruparea operaiilor i ordonarea acestora

n cadrul programului se poate genera codul main prin intermediul post procesrii.

Afiarea ON sub forma Program Order permite vizualizarea operaiilor subordonate

programelor, precum i ordinea n care acestea vor fi executate pe maina unealt.

Este singura modalitate de vizualizare a ON n care ordinea operaiilor are importan.

Nu este obligatorie folosirea programelor atunci cnd avem de-a face doar cu o singur

operaie n fiier, ns atunci cnd avem mai multe operaii acestea trebuie grupate n

program. Nu putem postprocesa operaii ce aparin de dou programe diferite, ele vor

fi grupate automat de ctre sistem ntr-un program. Programele, la rndul lor, pot

conine alte programe i/sau operaii. naintea postprocesrii, operaiile pot fi ordonate

n cadrul aceluiai program sau mutate dintr-unul ntr-altul.

Pentru a crea un nou printe Program se apas butonul Create Program din

toolbarul Insert. Dac dorim ca acest program s aib un alt printe se poate alege

respectivul din lista Program. Numele se introduce n cmpul Name.

!!! Numele programului, dar i al sculelor geometriei, metodelor i operaiilor, nu

trebuie s conin spaii i trebuie s fie scrise cu litere mari, dac se folosesc litere

mici ele vor fi automat convertite.

3.5.2 Grupul Tool

Grupul Tool definete sculele de tiere. Procesul de creare a unui grup printe-scul,

coincide cu crearea propriu-zis a sculelor. Acestea pot fi create plecnd de la un

template sau pot fi aduse dintr-o bibliotec.

Pentru a crea un printe Tool nou se apas butonul Create Tool din toolbarul

Insert. Din fereastra Create Tool template-ul se poate alege din lista Type,

principalele tipuri fiind cele legate de Mill, Drill i Turning, corespunznd frezrii,

guririi respectiv strunjirii. n funcie de tipul template-ului anterior selectat, zona Tool

Subtype poate conine tipuri diferite de scule. Se alege un anume subtip i se apas

butonul OK dup care se intr n fereastra de definire a respectivei scule (vom discuta

ulterior despre aceasta).

3.5.3 Grupul Geometry

Grupul Geometry definete geometria de prelucrare precum i orientarea piesei pe

maina unealt. Putem specifica informaii precum Part (piesa finit), Blank

(semifabricatul), Check (geometrie de evitat), orientarea sistemului de coordonate al

mainii MCS, planul de siguran, materialul piesei .a. Dei specificarea geometriei

poate fi fcut n interiorul operaiei, poate fi deosebit de util s definim geometria n

cadrul grupului Geometry pentru a o folosi la mai multe operaii n loc s specificm

acea geometrie de fiecare dat. Grupurile geometrie pot conine alte grupuri i/sau

operaii, informaiile fiind motenite pe cale ierarhic.

3.5.4 Grupul Method

Grupul Method definete tipul de prelucrare (degroare, semifinisare, finisare). De

asemenea, poate defini parametri precum tolerane, adaos de prelucrare, viteze de

avans. Dei este mai puin folosit (toi aceti parametri pot fi controlai din interiorul

operaiei), acest grup poate fi util n cadrul companiilor prin standardizarea anumitor

operaii.

3.6 Definirea sculelor

Dup cum am artat anterior, definirea sculelor este sinonim cu definirea grupului

printe Tool, aceste scule devenind prini pentru operaiile de prelucrare.

Pentru a crea o scul se apas butonul Create Tool din toolbarul Insert. Apare

fereastra Create Tool ce conine n zona Tool Subtype tipurile de scul disponibile

pentru template-ul ales din lista Type. Dac dorim aducerea unei scule din bibliotec

se apas butonul Retrieve Tool from Library .

Pentru frezarea 3D (mill_contour) avem disponibile urmtoarele tipuri de freze: frez

cilindro-frontal (MILL), frez cu cap sferic (BALL_MILL), freza de tip butoia

(BARREL), freza de tip T (T_CUTTER).

Dup alegerea subtipului respectiv, opional se poate schimba numele implicit n

cmpul Name, dup care se apas butonul OK.

Fig. 3-1 Crearea sculelor

Apare fereastra de definire a parametrilor sculei (n cazul nostru o frez cilindro-

frontal, Fig. 3-1). Parametrii se introduc n cmpurile corespunztoare din zona

Dimensions. Astfel avem urmtorii parametri:

Diameter diametrul frezei

Lower Radius raza de col

Taper Angle unghiul de nclinare

Tip Angle unghiul la vrf

Length lungimea total

Flutes length lungimea tiului

Flutes numrul de dini

Se mai pot stabili i ali parametri cu privire la materialul sculei (pentru calculul

automat al regimurilor de achiere), numrul sculei, regitrii de ajustare i compensare

etc.

De notat c sistemul propune o vizualizare a sculei n fereastra grafic n funcie de

valoarea parametrilor introdui. Un mare avantaj al acestei vizualizri este faptul c

putem deplasa i roti scula pe modelul 3D cu ajutorul sistemului de coordonate ce

apare n centru frezei, astfel putnd verifica dac aceasta poate ptrunde n anumite

zone, este ndeajuns de lung etc.

Fig. 3-2 Definirea sculelor i vizualizarea grafic

Tabul Holder permite definirea unei portscule prin intermediul parametrilor

corespunztori din zona Holder Steps (diametru, nlime i unghi de nclinare).

Definirea se face pe segmente, dup completarea unui segment, se apas butonul Add

New Set pn se ajunge la forma final. De asemenea, se pot aduce portscule din

librrie folosind zona Library.

Dup apsarea butonului OK scula va fi salvat i va putea fi folosit ca printe pentru

alte operaii de prelucrare.

Dac dorim definirea altor tipuri de scule alegem din zona Tool Subtype, dup care

apsm butonul OK.

Fig. 3-3 Definirea portsculei

3.7 Definirea geometriei

Dup cum am spus i mai devreme, crearea operaiilor pe baza prinilor anterior

definii, prezint un mare avantaj prin faptul c nu mai este nevoie s respecificm

elementele respective la fiecare operaie. Definirea geometriei n cadrul unui printe

este mai important dect n cazul altor prini. Procesul de selectare a geometriei

poate fi o operaie destul de ndelungat i migloas, de aceea poate fi util s definim

geometria n cadrul prinilor atunci cnd mai multe operaii folosesc aceleai informaii

geometrice.

n cazul anumitor operaii, cum ar fi strunjirea sau unele operaii de Cavity Mill

suntem chiar obligai s includem geometria n cadrul unor prini specifici.

Grupul printe geometrie depinde mult de templateul iniializat la intrarea pentru prima

dat n Manufacturing. Astfel avem geometrii specifice frezrii, strunjirii etc. Vom

discuta n cele ce urmeaz elementele comune, urmnd ca cele specifice s fie

discutate n cadrul capitolelor corespunztoare.

3.7.1 Definirea geometriei MCS

Un element comun tuturor operaiilor este definirea sistemului de coordonate MCS

(MCS_MILL n cazul frezrii, MCS_SPINDLE n cadrul strunjirii). Acesta permite att

definirea sistemului de coordonate al mainii ct i a unor informaii specifice

geometriei auxiliare.

Indiferent de templateul iniializat, sistemul creeaz automat un MCS corespunztor.

Practic orice operaie trebuie s aib ca printe un astfel de sistem de coordonate

pentru a putea fi post procesat ulterior. Dei un caz mai rar ntlnit (cel mai adesea

editm MCS-ul deja existent), pentru a crea un nou MCS se apas butonul Create

Geometry din toolbarul Insert, din zona Geometry Subtype se alege iconia

corespunztoare, apoi se apas OK. Acest sistem de coordonate poate fi subordonat

unui alt printe, folosind lista Geometry; denumirea acestuia se poate schimba n

cmpul Name.

Dac se dorete editarea acestuia se execut dublu click pe acesta (trebuie s avem

afiat ON n modul Geometry). Fereastra de definire conine mai multe zone:

* Machine Coordinate System permite definirea propriu-zis a orientrii sistemului

de coordonate. Procesul este similar cu definirea WCS.

* Clearance permite definirea zonei de siguran n care se retrage scula ntre

operaii sau la trecerea ntr-o nou zon de prelucrare. Din lista Clearance Options

alegem una din opiunile dorite, dup care definim parametrii cerui.

* Avoidance permite definirea unor puncte suplimentare n care se plaseaz scula

nainte sau dup operaie (From Point, Start Point, respectiv Return Point, Go

Home Point).

Fig. 3-4 Definirea geometriei MCS

3.7.2 Definirea geometriei Workpiece

Geometria Workpiece permite specificarea unor informaii cu privire la geometria

piesei finite, a semifabricatului, a elementelor de evitat etc. Ca i n cazul MCS

geometria Workpiece este iniializat automat n funcie de templateul folosit. n cele

mai frecvente cazuri, n ON (modul Geometry), vom avea deja afiat printele MCS,

avnd subordonat Workpiece.

Procesul de definire al unui nou Workpiece este asemntor cu cel al definirii MCS-

ului, numai c din lista Geometry Subtype vom alege iconia corespunztoare

Workpiece .

Dac dorim editarea Workpiece-ului (pentru a specifica geometria) se execut dublu

click pe Workpiece (ON trebuie s fie n modul Geometry); vom avea mai multe

zone.

* Geometry permite specificarea geometriei propriu-zise pentru piesa finit

(Specify Part), semifabricat (Specify Blank) i a geometriei de evitat

(Specify Check). Se apas butonul corespunztor geometriei dup care se selecteaz

elementele dorite. Dup ce este definit geometria se activeaz i butonul Display

pentru a evidenia ulterior geometria.

* Offsets permite definirea unei distane de offset ce se adaug la suprafaa piesei

* Description permite definirea unui material al piesei de prelucrat (n cazul

calculrii automate a regimului de prelucrare).

Structura ierarhic de afiare a prinilor geometrie ne furnizeaz informaii cu privire

la gradul de subordonare a acestora. Astfel, o operaie subordonat direct geometriei

Workpiece va moteni automat att datele din Workpiece ct i pe cele din MCS.

Fig. 3-5 Definirea geometriei Workpiece

3.8 Parametrii micrilor de prelucrare (Cutting Parameters)

Parametrii de prelucrare (Cutting Parameters) sunt informaii cu privire la modul n

care se face prelucrarea propriu-zis. Se acceseaz apsnd butonul Cutting

Parameters din zona Path Settings. Dei difer n mod substanial n funcie de

tipul prelucrrii (frezare-strunjire). Fereastra Cutting Parameters are o interfa uor

de utilizat datorit regiunii din dreapta n care, n funcie de poziia cursorului sau de

opiunea selectat, sistemul reprezint o imagine cu privire la cmpul activ.

n cazul frezrii exist anumite opiuni comune pentru toate aceste operaii. Fereastra

Cutting Parameters este structurat pe mai multe pagini (taburi):

* Strategy cuprinde parametri cu privire la strategia de prelucrare. Difer destul de

mult n funcie de tipul operaiei de frezare, elementele mai comune fiind legate de

tipul i ordinea tierii (zona Cutting), definirea semifabricatului ca offset (Blank

Distance).

* Stock conine setri pentru definirea adaosului ce rmne dup operaia curent

(pentru a fi eventual nlturat cu urmtoarele operaii. Avem astfel adaos general

(Part), adaos pe semifabricat (Blank Stock), adaos suplimentar pentru elementele de

evitat (Check Stock) i a celor de limitare (Trim Stock). Tot n aceast pagin putem

introduce valori pentru toleranele folosite de sistem n calculul traiectoriei.

* Corners permite modificarea modului n care NX calculeaz traiectoria n zona

colurilor. Astfel putem aplica netezirea (Smoothing), ajustarea vitezei de avans pe

arce (Adjust Feed Rate) i la coluri (Feed Slow Down).

* Connections permite setri cu privire la prelucrarea zonelor piesei (Cut Order) i

diverse optimizri cu privire la traiectoria piesei.

* Containment este destul de diferit n funcie de tipul operaiei, la Cavity Mill

avem zone n care putem defini modul n care este calculat semifabricatul rezultat n

urma operaiei curente (In Process Workpiece), modul n care se ine cont de

portscul (Tool Holder), prelucrarea zonelor mici ca ntindere (Small Closed Areas),

prelucrarea cu o scul de referin anterioar (Reference Tool). n acest din urm caz

sistemul va calcula i prelucra doar zonele rmase de la scula anterioar.

* More cuprinde setri cu privire la: zona suplimentar de siguran (Part Safe

Clearance), zone de subtiere (Undercut), planul inferior limit de prelucrare (Lower

Limit Plane).

Fig. 3-6 Pagina Strategy a ferestrei Cutting Parameters

3.8 Parametrii micrilor netietoare (Non Cutting Moves)

Micrile netietoare (Non Cutting Moves) sunt comenzi ce permit evitarea

coliziunilor cu piesa sau cu elementele de fixare. Aceste micri pot face urmtoarele:

* poziioneaz scula nainte, dup i ntre micrile tietoare;

* creeaz segmente de traiectorie care leag alte segmente de prelucrare pentru a

forma o traiectorie unitar a operaiei;

* micrile netietoare pot fi att deplasri simple pentru angajarea i retragerea de

material (Engage/Retract) dar i serii mai complexe de micri de angajare, retragere

i transfer folosite pentru piesele mai complicate ce au elemente de evitat i zone

distincte de tiere.

Aceste micri pot fi definite i n grupul printe MCS, urmnd ca n operaie s definim

doar micrile de angajare sau retragere specifice operaiei. n acelai MCS avem

definit n mod implicit un plan de siguran (Clearance Plane) situat la 10 mm

deasupra celui mai nalt punct al piesei. Toate operaiile subordonate acestui MCS vor

moteni automat aceste setri.

Pentru a defini micrile netietoare local, n operaie se folosete butonul Non

Cutting Moves din zona Path Settings. Coninutul ferestrei este similar n cadrul

operaiilor de frezare, la strunjire avnd de-a face cu alte opiuni.

n cazul frezrii, fereastra Non Cutting Moves este structurat pe mai multe pagini:

* Engage cuprinde micrile de angajare a sculei n material (din punctul de

angajare pn la prima achie), de obicei aceste micri se fac cu vitez de avans

redus. Sunt divizate n patru zone:

** Closed Area - zone nchise din geometria piesei ce nu comunic cu exteriorul

(buzunare). Aceste zone prezint o dificultate de prelucrare mai deosebit ntruct

angajarea n material se face n plin i nu treptat ca n cazul zonelor deschise. Necesit

fie utilizarea unor scule cu geometrie i caliti deosebite, fie executarea anterioar a

unor guri (Pre-Drill Points). Tipul de angajare poate fi specificat din lista Engage

Type, astfel avem mai multe opiuni:

*** Helical opiunea implicit permite angajarea pentru planul de tiere sub forma

unei spirale a crei parametri pot fi specificai n cmpurile corespunztoare. Executnd

click n aceste cmpuri sistemul afieaz o imagine sugestiv cu privire la funcia

parametrului respectiv.

*** Ramp on Shape este asemntoare cu opiunea Helical, numai c n locul

spiralei vom avea segmente de dreapt ce o aproximeaz rezultnd astfel o traiectorie

format din mai puine segmente.

*** Plunge angajarea se face direct de la nlimea specificat n cmpul Hight.

*** Same as Open Area angajarea va fi identic cu cea specificat n zona Open

Area.

** Open Area cuprinde setri cu privire la angajarea n zonele deschise ale piesei

(angajarea se face din exteriorul piesei). Avem mai multe opiuni ce pot fi alese din

lista Engage Type. Cele mai importante fiind:

*** Same as Closed Area angajrile se vor face cu setrile din Closed Area.

*** Linear angajarea se face dup o linie a crei lungime este dat de cmpul

Length, iar unghiul pe care n face cu direciile principale este specificat n cmpurile

Swing i Ramp Angle.

*** Linear-Relative to Cut ca i n cazul anterior, numai c direcia de angajare va

fi tangent la primul segment de tiere.

*** Arc angajarea se face dup un arc.

*** Point angajarea se face plecnd de la un punct specificat.

*** Linear Along Vector angajarea se face linear de-a lungul unui vector i pe o

distan specificate.

** Initial Closed Area i Initial Open Area permit stabilirea unor parametri diferii

pentru angajrile iniiale (de la nceputul operaiei).

Fig. 3-7 Non cuttings moves, pagina Engage

* Retract permite crearea de micri netietoare plecnd de la pies ctre

geometria de evitat sau ctre un punct de retragere. Micrile de retragere sunt

similare cu cele de angajare, de altfel i opiunea implicit este Same as Engage.

Dac se doresc micri diferite, acestea se aleg din lista Retract Type.

* Start/Drill Points aceast pagin permite stabilirea unor parametri cu privire la

regiunile de angajare i la definirea unor puncte de angajare. Avem mai multe zone:

** Overlap Distance permite introducerea unei valori de suprapunere a traiectoriei

n zona punctului de angajare pentru a obine o calitate mai bun a suprafeei.

** Region Start Points stabilete punctul n care s se fac angajarea. Putem

stabili acest punct ca fiind mijlocul (Mid Point) sau colul (Corner) primului segment

de tiere.

** Pre-Drill Points dup cum am explicat anterior, angajarea se poate face i direct

n material cu ajutorul unor guri executate anterior. Aceast zon permite definirea

punctelor de la care s se fac aceast angajare, puncte situate pe axa gurii

executate.

* Transfer/Rapid opiunile din aceast pagin specific modalitatea n care scula se

deplaseaz de la o zon de prelucrat la alta. De obicei, aceast deplasare se face prin

intermediul planului de siguran stabilit eventual la definirea MCS (zona Clearance).

Zonele Between Regions i Within Regions stabilesc modalitatea de transfer ntre

regiuni, respectiv n interiorul acestora. n zona Initial and Final definete tipul

micrii de apropiere (Approach) i de ndeprtare (Departure) ntre zona de

siguran i angajare.

* Avoidance dac nu au fost definite anterior prin intermediul grupului printe MCS

se pot specifica punctele de dinainte de angajare (From Point i Start Point) i de

dup retragere (Return Point i Go Home Point).

* More permite setarea opiunilor de verificare a coliziunii cu elementele de evitare

(Collision Check) precum i stabilirea compensrii razei sculei (Cutter

Compensation).

Aplicaia 3-1

n aceast aplicaie vom crea diverse grupuri printe (scule, geometrie) i apoi, pe

baza acestora vom crea operaii de frezare de tip Cavity Mill.

1. Deschidei fiierul aplicatia3-1.prt

2. Crearea sculelor

- apsai butonul Create Tool din toolbarul Insert, sau din meniu: Insert

Tool

- n zona Type selectai mill_contour, n Tool Subtype alegei prima opiune

(MILL frez cilindro-frontal), iar n cmpul Name introducei numele acesteia:

D20_R3

Fig. 3-8

- n fereastra de definire a parametrilor frezei introducei valorile din Fig. 3-9

Fig. 3-9

- deplasai sistemul de coordonate ce apare n centrul frezei, astfel nct s v asigurai

c freza este una potrivit cavitii pe care o vom prelucra

- n mod asemntor creai i celelalte scule conform cu tabelul, observnd totodat

impactul parametrilor asupra geometriei sculei:

Tool

subtype

Name Diameter Lower

Radius

Taper

Angle

Tip

angle

Length Flute

Length

MILL D12_R2 12 2 0 0 50 30

MILL D25_R0 25 0 5 10 100 70

BALL_MILL S16 16 - 0 - 50 40

BALL_MILL S12 12 - 3 - 40 30

- creai o frez de tip butoia (BARREL) avnd parametrii din Fig. 3-10

Fig. 3-10

3. Crearea semifabricatului

Semifabricatul este de forma unui bloc paralelipipedic; el nu exist, aa c va trebui s-

l crem

- accesai aplicaia Modeling (StartModeling)

- apsai butonul Extrude din toolbarul Feature

- n fereastra comenzii apsai butonul Reset din partea dreapt superioar a

acesteia pentru a restabili parametrii implicii (n cazul n care a fost folosit anterior

comanda)

- avnd activ regiunea Select Curve alegei din lista Selection Intent opiunea

Face Edges

- selectai partea inferioar a piesei (dedesubtul acesteia vezi Fig. 3-11)

Fig. 3-11

- inversai sensul extrudrii apsnd dublu click pe vrful sgeii End din fereastra

grafic sau Reverse Direction din fereastra comenzii, astfel nct direcia s fie n sus

- din lista End a ferestrei comenzii, alegei opiunea Until Extended i selectai

suprafaa superioar a piesei (vezi fig. 3-12)

- din lista Boolean alegei opiunea None pentru a crea un nou solid

- apsai OK pentru a crea semifabricatul i a iei din comand

Fig. 3-12

- n acest moment cele dou solide sunt suprapuse, ulterior vom ascunde

semifabricatul ntruct, dup definirea geometriei, nu vom mai avea nevoie de el

- intrai napoi n aplicaia Manufacturing (Start -> Manufacturing)

4. Definirea geometriei MCS_MILL. Vom defini geometria prin intermediul grupurilor

printe corespunztoare

- afiai Operation Navigator n modul Geometry (apsai butonul Geometry View

din toolbarul Navigator sau click dreapta pe o zon alb din ON i alegei

Geometry View)

- desfurai nodul MCS_MILL apsnd pe simbolul + dinaintea acestuia. Putei

observa, subordonat grupului MCS_MILL geometria WORKPIECE prin intermediul

creia vom defini geometria piesei finite i a semifabricatului

- executai dublu click pe MCS_MILL pentru a edita sistemul de coordonate. Din

regiunea Specify MCS apsai butonul CSYS Dialog, apoi deplasai sistemul,

trgnd de origine, pn l aducei n colul superior (vezi Fig. 3-13)

- apsai OK de dou ori pentru a ncheia definirea sistemului MCS

Fig. 3-13

5. Definirea geometriei piesei i semifabricatului (WORKPIECE)

- executai dublu click pe WORKPIECE (este subordonat MCS_MILL)

- n fereastra Mill Geom apsai butonul Specify Part

- selectai geometria piesei finite, avnd grij s nu selectai semifabricatul (n timpul

preseleciei s avei evideniate muchiile feelor interioare). Dac nu suntei siguri

putei folosi QuickPick (vezi Fig. 3-14).

Fig. 3-14

- apsai OK n fereastra Part Geometry

- n fereastra Mill Geom apsai butonul Specify Blank

- selectai geometria semifabricatului, avnd grij s nu selectai piesa anterior definit

- apsai OK n fereastra Blank Geometry

- apsai OK n fereastra Mill Geom

- ascundei semifabricatul (click dreapta pe acesta i alegei Hide)

6. Crearea operaiei de frezare (Cavity Mill)

- apsai butonul Create Operation sau din meniu: Insert Operation

- n fereastra Create Operation alegei din lista Type templateul mill_contour, iar

din lista Operation Subtype alegei primul tip de operaie Cavity Mill

- din lista Location alegei grupurile printe pentru operaia noastr conform cu Fig. 3-

15; introducei n cmpul Name numele DEGROSARE i apoi apsai OK

- am intrat n fereastra de definire a parametrilor operaiei.

Fig. 3-15

7. Definirea parametrilor operaiei

!!! Dup cum putei observa butoanele Specify Part si Specify Blank sunt inactive

ntruct geometria a fost definit prin printele Workpiece. Astfel nu putem selecta o

alt geometrie pentru aceste elemente. Dac dorim totui, va trebui s selectm un alt

printe (de ex. MCS_MILL) din lista Geometry , sau sa crem unul

nou (folosind butonul Create New )

- ntruct am definit minimul necesar, mpreun cu parametrii implicii ai operaiei,

putem deja calcula traiectoria sculei. Apsai butonul Generate din zona Actions

- putei observa cum sistemul calculeaz i afieaz n fereastra grafic traiectoria

sculei

- pentru a vizualiza mai bine traiectoria sculei putei trece n modul de vizualizare

Static Wireframe (click dreapta n fereastra grafic -> Rendering Style -> Static

Wireframe). Putei observa (Fig. 3-16) planele de tiere (culoare turcoaz), precum i

micarile netietoare (angajarea cu galben, retragerea cu roz-pal, micrile de

poziionare cu linie roie sau albastr punctat)

Fig. 3-16

- apsai OK n fereastra Cavity Mill pentru a o salva. n ON ar trebui s avei

structura ierarhica din Fig. 3-17.

Fig. 3-17

!!! Dac apsai ntre timp Cancel sau tasta ESC operaia nu va fi salvat i trebuie s

refacei paii de la pasul 6.

8. Respecificarea sculei folosind fereastra operaei

- executai dublu click pe operaia anterior creat (DEGROSARE), sistemul va afia

fereastra operaiei

- expandai zona Tool

- din lista Tool alegei freza D12_R2

- ntruct am modificat un parametru, este nevoie de regenerarea traiectoriei. Apsai

butonul Generate din zona Actions. Putei observa c, datorit diametrului mai

mic al frezei, trecerile sunt mai dese (Fig. 3-18)

- apsai OK pentru a salva i iei din operaie

Fig. 3-18

9. Respecificarea sculei folosind Operation Navigator

- afiai ON n modul Machine Tool

- folosind drag&drop tragei operaia DEGROSARE peste freza S16 (vezi Fig. 3-19)

Fig. 3-19

- semnul dinaintea operaiei indic necesitatea unei regenerri a traseului; nu este

nevoie sa intrm neaprat n operaie pentru a face acest lucru

- executai click dreapta peste operaie i alegei opiunea Generate

- apsai OK pentru a accepta traiectoria

S-ar putea să vă placă și

- Circulatia AeruluiDocument11 paginiCirculatia AeruluiLiliacul Negru0% (1)

- Evaluarea Impactului EcologicDocument40 paginiEvaluarea Impactului EcologicLiliacul NegruÎncă nu există evaluări

- Metode Avansate de Epurare A Apelor UzateDocument29 paginiMetode Avansate de Epurare A Apelor UzateLiliacul NegruÎncă nu există evaluări

- Curs 1Document4 paginiCurs 1Liliacul NegruÎncă nu există evaluări

- Curs PEE Apa-2011Document149 paginiCurs PEE Apa-2011Moldovan Iulia-Maria100% (2)

- Obtinerea Berii222Document11 paginiObtinerea Berii222Liliacul NegruÎncă nu există evaluări

- Proiect PTPMDocument33 paginiProiect PTPMLiliacul NegruÎncă nu există evaluări

- Lectia 7Document27 paginiLectia 7Liliacul NegruÎncă nu există evaluări

- Lectia 4Document32 paginiLectia 4Liliacul NegruÎncă nu există evaluări

- Lectia 1Document38 paginiLectia 1Liliacul NegruÎncă nu există evaluări

- Lectia 6Document27 paginiLectia 6Liliacul NegruÎncă nu există evaluări

- Lectia 2Document21 paginiLectia 2Liliacul NegruÎncă nu există evaluări

- Lectia 5Document32 paginiLectia 5Liliacul NegruÎncă nu există evaluări

- Curs Nr.3 Notiuni de Calcul TopograficDocument4 paginiCurs Nr.3 Notiuni de Calcul TopograficLiliacul NegruÎncă nu există evaluări

- Introducere in ElectronicaDocument53 paginiIntroducere in ElectronicaDumitru-Mihail IonicăÎncă nu există evaluări

- Curs Nr.4 Ridicari Topografice Cu PanglicaDocument10 paginiCurs Nr.4 Ridicari Topografice Cu PanglicaLiliacul NegruÎncă nu există evaluări

- Curs 8-Notiuni de CartografieDocument13 paginiCurs 8-Notiuni de CartografieLiliacul NegruÎncă nu există evaluări

- Conceptia Si Proiectarea Produselor - Curs NXDocument242 paginiConceptia Si Proiectarea Produselor - Curs NXRemus Halau100% (1)

- 40 Maria CalinoiuDocument10 pagini40 Maria CalinoiuLiliacul NegruÎncă nu există evaluări

- Curs Nr.2 Elemente Topografice de BazaDocument12 paginiCurs Nr.2 Elemente Topografice de BazaLiliacul NegruÎncă nu există evaluări

- Clima RomanieiDocument9 paginiClima RomanieiLiliacul NegruÎncă nu există evaluări

- Incalzirea PamantuluiDocument7 paginiIncalzirea PamantuluiCristina-Andreea ManeaÎncă nu există evaluări

- Rezumat GojiDocument17 paginiRezumat GojiLiliacul NegruÎncă nu există evaluări

- 4 7+8 Curs Master OPACDocument42 pagini4 7+8 Curs Master OPACLiliacul NegruÎncă nu există evaluări

- CP TuidosoftDocument44 paginiCP TuidosoftCostache Florin-CatalinÎncă nu există evaluări

- Masini Unelte Si Roboti Ali 1Document68 paginiMasini Unelte Si Roboti Ali 1yasminaxÎncă nu există evaluări

- Lic ApeDocument62 paginiLic ApeLiliacul NegruÎncă nu există evaluări

- BTM Gim - IfrDocument150 paginiBTM Gim - IfrLiliacul Negru100% (1)