Documente Academic

Documente Profesional

Documente Cultură

ST Final

ST Final

Încărcat de

Irina VicăTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

ST Final

ST Final

Încărcat de

Irina VicăDrepturi de autor:

Formate disponibile

Universitatea Politehnica Bucuresti

Facultatea Ingineria Sistemelor Biotehnice

Catedra de sisteme biotehnice

- Proiect la disciplina Sisteme de transport

Conducator proiect: Marcu Silviu

Student: Tartareanu Ana-Maria

Grupa: 733

2009-2010

Tema de proiect la disciplina Sisteme de Transport

- Titlul temei

Transportorul pneumatic

- Cerinte initiale pentru proiect

Capacitatea de lucru: 2,7 kg/s

Materialul de lucru: porumb

Lungimea : 22 m

- Memoriul de calcul

Studiul solutiilor constructive similare

Prezentarea si justificarea solutiei adaptate pentru transportorul pneumatic

Calculul principalilor parametrii constructivi, functionali si energetici

Calculul de dimensionare

- Materialul grafic

Ansamblul general in doua proiectii;

Desene de subansamblu;

Desene de executie .

1.Studiul solutiilor constructive similare ale transportorului pneumatic

1.1 Consideratii generale

1.1.1 Destinatie, constructie, clasificare

Transportoarele pneumatice asigura transportul materialelor in vrac, cu granulatie mica,pe orice

directie si orice traseu, pe distante relativ mari, pana la 2 km pe orizontala si 100 m pe verticala.

Transportul se efectueaza pe o conducta prin care circula un amestec de material si aer ca agent de

transport, datorita diferentei de presiune realizat la capetele acesteia.Ajuns la destinatie, amestecul de

material si aer este separat astfel incat materialul transportat este depozitat intr-un buncar sau alt mijloc de

receptie, iar aerul, dupa ce a fost curatat de praf, este evacuat in atmosfera. Ele prezinta simplitate

constructiva si de exploatare, asigura racirea materialului in timpul transportului, asigura capacitati de

lucru mari de pana la 300t /h, dar necesita un consum ridicat de energie.

Un transportor pneumatic se compune din : dispozitivul de alimentare care asigura amestecul

material-aer, conductele care asigura traseul de transport, sisitemul de separare si curatire plasat la punctul

de descarcare, cu rolul de a separa materialul transportat de aer si ventilatorul care produce diferenta de

presiune necesara transportului.

Dupa destinatie transportoarele pneumatice pot fi independente sau subansamble ale unor masini

agricole.

Transportarea pneumatica este bazata pe exploatarea aerului din atmosfera pentru transportarea

cerealelor pe un furtun (teava). Din cauza aceasta factorii care actioneaza asupra aerului, si anume

temperatura si presiunea atmosferica, influenteaza productivitatea. Caracteristicile mentionate sunt

efectuate luand in consideratie presiunea atmosferica si temperatura de 20 C .Productivitatea

transportorului depinde de pozitia furtunului si de natura produsului transportat.Productivitatea (grau cu

greutatea hectolitica 750kg/m

3

, umiditatea 14%, impuritati 3% ) lungimea furtunului fexibil pana la 3 m.:

Dupa modul de functionare, instalatiile de transport pneumatic se impart in:

- instalatii prin aspiratie;

- instalatii prin refulare;

- instalatii mixte.

Fig.1.Instalatie de transport pneumatic prin aspiratie

La transportoarele pneumatice prin aspiratie (fig1) transportul materialului se realizeaza cu un

exhaustor montat la capatui instalatiei pneumatice, astfel ca acesta se aria in intregime sub depresiune.

Exhaustorul 5, montat dupa punctui final al instalatiei, produce depresiunea necesara (0,5...0,6 bar)

aspiratiei curentului de aer in vederea antrenarii materialului. Materialul granular este aspirat impreuna cu

aerul prin capul de aspiratie 7 si transportat pe conducta 2 pana la silozul de descarcare 3. Separarea

ultimelor granule antrenate de aer se face in ciclonul 4. Reglarea depresiunii se face in functie de natura,

marimea granulelor si pierderile prin frecare care intervin pe intreaga lungime a instalatiei. Transportui

pneumatic prin aspiratie este eficient in cazul descarcarii materialelor din vagoane, platforme, remorci etc.

la distante de pana la 120 m.

Fig.2 .Instalatie de transport pneumatic prin refulare

La transportoare pneumatice prin refulare (fig2) transportul materialului se obtine datorita

curentului de aer produs de suflanta 1 montata la capatui initial al instalatiei, inaintea zonei de incarcare a

materialului. Materialul este alimentat din buncarul 3 si este transportat de curentui de aer in silozul de

descarcare 4. Separarea granulelor antrenate se face in ciclonul 5 si in filtrul cu saci 6. Presiunea aerului

este de 2...5 bar, iar distanta de transport ajunge la 300 m.

In cazul transportoarelor pneumatice mixte (fig.3) pe prima portiune a conductei aflata intre

moara cu ciocane (4) si ventilatorul (5) transportul materialului se face prin aspiratie, iar pe restul

conductei(intre ventilator si ciclonul (8)) transportul materialului se face prin refulare.

Datorita depresiunii create de ventilatorul (5) si datorita faptului ca viteza curentului de aer este

mai mare decat viteza de plutire a materialului macinat, acesta este absorbit din moara cu ciocane (4) si

refulat in ciclonul (8) unde are loc separarea materialului de aer deoarece in ciclon, viteza curentului de

aer scade sub viteza de plutire a materialului, materialul este evacuat din ciclon cu ajutorul ecluzei (6) la

sistemul de insacuire. Aerul este curatat de praf in filttrul cu panza (7) si apoi evacuat in atmosfera, iar

impuritatile sunt colectate intr-un sac.

Fig.3. Transportorul pneumatic al morii MC-3

Transportoarele pneumatice mixte se folosesc pentru transportul materialului din mai multe locuri

in locuri diferite, pe distante mari

1.1.2 Principalele avantaje si dezavantaje ale instalatiilor de transport pneumatic :

Avantaje :

- independenta fata de neuniformitatea formelor de relief local ;

- distante de transport si debite ridicate ;

- simplitate constructiva si de exploatare ;

- lipsa pieselor in miscare ;

- conditii igienice de lucru ;

- lipsa pierderilor de material pe traseul de transport

Dezavantaje :

- consumul ridicat de energie ;

- posibilitatea transportului numai a materialelor cu granulatie mica.

1.2 Solutii constructive ale transportoarelor pneumatice

Transportorul pneumatic al instalatiei de macinat paie IMP - 2

Transformatorul pneumatic al instalatiei de macinat si amestecat furaje DI-37

Transformatorul pneumatic al instalatiei de macinat furaje DI-38

Transformatorul pneumatic al instalatiei de macinat furaje DI-55M

Transportorul pneumatic al morii MC-1-sorb;2-filtru ;3-motor ;4-moara cu ciocane;5-ventilator;6-

ecluza;7-filtru de panza;8-ciclon;

Calculul vitezei curentului de aer

Pentru determinarea vitezei de transport a materialului este necesara cunoasterea proprietatilor

fizici-mecanice ale materialului si in primul rand viteza de plutire a acestuia.

Viteza de plutire a particulelor de material de forma sferica se poate calcula cu relatia :

Vp (m/s) (6.1)

In care :

d diametrul particulei de material de forma sferica , m;

m densitatea materialului, Kg/m

3

a densitatea aerului in conditii normale de presiune si temperature, Kg/m

3

Coeficientul de presiune k depinde de numarul lui Reynolds.

Valoarea sa pentru corpuri sferice este data in lucrarea [12].

Pentru particulele de alta forma decat cea sferica se introduce notiunea de diametrul sferei

echivalente d

ec

si de factorul de forma k

f

. Notand cu V volumul particulei de forma oarecare, atunci :

d

ec

= 1.24 (m) (6.2)

in acest caz coeficientul de presiune k al aerului asupra particulei trebuie multiplicat cu factorul de

forma K

f

.Relatia de calcul a vitezei de plutire devine:

Vp (m/s) (6.3)

Avand numarul lui Reynolds din nomograma in anexa 46 se poate determina viteza de plutire

cunoscand natura si dimensiunea particulei.

Vitezxa de plutire se poate determina si experimental cu ajutorul unor instalatii special. Astfel, in

tabelul 6.1 sunt indicate vitezele de plutire ale catorva material agricole

Vitezele de plutire ale unor material agricole

Tabelul 6.1

Materialul Vp (m/s) Materialul Vp (m/s)

Grau 9-11.5 Grau si stav 5.5-7.5

Secara 8.5-10 Grau vatamat 5.7-7.5

Orz 8.5-11 Faina 8.1

Ovaz 8-9 Paie de grau 12-19

Porumb 12.5-14 Paie de secara 6.4-8.4

Mei 10-12 Paie de ovaz 7-8.7

Mazare 15.5-16.5 Pleava de orz 0.67-3.1

Fasole 12.5-14 Pleava de ovaz 0.67-3.1

Soia 17-20 Pleava de orez 0.84-4.2

Canepa 8-11 Neghina 7-9

In 5.2 Paie tocate (100mm) 3.5-4.25

Pentru transportul materialelor prin conducta este necesar ca aerul sa aiba o viteza mai mare decat

viteza de plutire si anume :

Va = Vp (6.4)

In care :

= 1.25 1.5 pentru seminte;

= 1.25 2.5 pentru paie sau fan;

Valorile maxime ale lui se iau in cazul conductelor vertical si cu coturi.

Calculul consumului de aer

Cantitatea de aer necesara transportului materialului , in unitatea de timp este data de relatia

Qa = (m

3

/s) (6.5)

Unde:

Q capacitatea de transport, Kg/s;

concentratia amestecului;

Pa = 1.24 Kg/m

3

densitatea aerului.

Cercetarile experimentale recomanda urmatoarele valori pentru concentratia amestecului.

a) Pentru transportoare pneumatic cu refulare:

- De joasa presiune = 0.2 0.3

- De medie presiune = 0.4-0.5

- De inalta presiune = 10-40

b) Pentru transportoare cu aspiratie:

- De joasa si medie presiune = 3-5

- De inalta presiune = 10-55.

Calculul presiunii necesare pentru transportul materialului

Presiunea totala Ht necesara pentru transportul pneumatic al materialului poate fi considerate o

suma de presiuni dinamice Hd si a tuturor pierderilor de presiune static Hst ce au loc pe traseul pe care se

efectueaza transportul:

Ht = Hd + Hst (N/m2) (6.6)

Presiunea dinamica se determina din conditia ca materialul introdus in conducta sa aiba viteza

nula pe directia de transport dupa care este adus la viteza Vm iar aerul la viteza Va. Rezulta:

Hd = (N/m2) (6.7)

Unde:

= 0.65-0.85

Pierderile de presiune datorita ridicarii materialului pe vertical Hv se calculeaza cu relatia:

Hv = Pa g h (1+) (N/m2) (6.8)

unde h este inaltimea de ridicare a materialului,m.

Pierderile de presiune datorita frecarii aerului si a particulelor de material cu peretii conductei , a

frecarii particulelor de material cu aerul si a frecarii reciproce Hf se pot determina cu relatia:

Hf =

am

(N/m2) (6.9)

Unde:

am

coeficientul de rezistenta la deplasarea amestecului;

l lungimea conductei,m;

d diametrul conductei ,m.

am

= (1.2-1.5)

a

unde :

a

coeficientul de rezistenta la deplasarea aerului :

a

=0.0124 + (6.11)

Pierderile locale de presiune Hl se calculeaza cu relatia:

H

l

= (6.12)

unde este coeficientul de rezistenta locala.

Valorile lui , pentru o serie de situatii intalnite frecvent in practica, sunt date in tabelul 6.2 [1].

Presiunea totala necesara pentru transportul pneumatic al materialului va fi:

Ht = Hd + Hv + Hf + Hl (6.13)

Coeficientul de rezistenta la deplasarea materialului in sorbul transportoarelor pneumatic cu

aspiratie

0

se poate calcula cu relatia:

0

= 3(1+)

am

(6.14)

Coeficientii de rezistenta la deplasarea amestecului in ciclon

c

,respective in filtru

f

sunt :

c

=

1.5-3;

f

=5.

Calculul si constructia partilor component ale transportoarelor pneumatic

Conductele

La proiectarea conductelor se recomanda , alegerea, unui traseu de transport cu un numar minim

de coturi si variatii de sectiune, in vederea evitarii rezistentelor suplimantare locale, uzurii si a cresterii

consumului de energie.

Diametrul conductei depinde de natura materialului transportat, de traseul de transport,etc. Si

poate fi determinat cu relatia :

d = (m) (6.15)

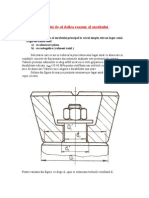

fig (6.3)

Sisteme de imbinare a conductelor :

a) Cu flanse

b) Cu mufe

c) Telescopic

Conductele se confectioneaza din table de otel , in tronsoane de 1 pana la 2 m. lungime, imbinate prin

flanse,mufe sau sisteme telescopic (fig 6.3)

In anexele 47-49 sunt prezentate conductele transportorului pneumatic al microfabricii de nutreturi

combinate fabricate la Arad.

Dispozitive de alimentare

Cea mai importanta si dificila problema ridicata de transportoarele pneumatic este aceea a alimantarii

conductei de transport cu material.Rolul unui alimentator este acela de a introduce materialul pe

conducta,rezultand un ameste omogen si de o anumita concentratie.Posibilitatea de a regal concentratia

amestecului este importanta,deoarece pentru fiecare transportor si material exista o concentratie maxima la

care transportorul se face cu suficienta siguranta si pentru care consumul specific de energie este minim.

Pentru transportoarele pneumatic cu aspiratie sau mixte se pot folosi pilnii de alimentare simple fixate

in dreptul orificiului de alimentare a conductei de transport,prin care se face alimentarea cu aer si material.

Transportoarele pneumatic cu aspiratie sunt alimentate adesea prin sorb (fig. 6.4) in cazul materialelor

in vrac. Acestea permit introducerea in conducta de transport a materialelor sub forma de praf, boabe ,

bucati.

Constructia dispozitivului de alimentare tip sorb (fig 6.4)

Diametrul interior al sorbului d

I

la transportul graului se poate determina cu relatia:

di =(0.024-0.025) (m) unde Q este capacitatea de transport , t/h.

Diametrul interior al conductei exterioare d

e

este : d

e

= (m) (6.17) unde s

este grosimea peretilor conductei interioare, m.

Diametrul exterior al conductei interioare d

c

in zona de alimentare este :

d

c

= (m) (6.18)

Inaltimea partii tronconice h

c

este:

h

c

= (6.19)

unde : = 10 -12 grade este unghiul la centru facut de generatoarele partii tronconice.

Diamentrul minim al confuzorului frontal se calculeaza cu relatia:

Di = d

c

-2s (m) (6.20)

Diametrul maxim De se allege din considerente constructive.

Inaltimea activa a acestei parti se determina cu relatia:

h

e

= 0.75 h

c

(m) (6.21)

Valori recomandate pentru inaltimea sorbului :

h= (0.9 - 1.1)m (6.22)

Sub aspectul rezistentelor in circuitul de transport sorbul reprezinta o pierdere locala de

presiune,care se poate determina cu relatia:

H

o

= (mm H2O) (6.23) in care este coeficientul pierderilor:

= (6.24)

Relatia (6.24) este valabila pentru :

=1.65-3.65 si Re=60000-125000

V

a

viteza aerului in conducta, m/s.

La transportoarele pneumatic cu refulare de inalta presiune se folosesc dispositive de alimentare

tip ecluza la care jocul dintre paletele rotorului si carcasa nu trebuie sa depaseasca valoarea de 0.2 mm.

La transportoarele pneumatic cu refulare de joasa presiune se folosesc dispositive de alimentare cu

ejectie.

Dispositive de descarcare

Dispozitivele de descarcare au rolul de a micsora viteza amestecului si de a separa componentele

acestui :material,aer,praf.Cele mai utilizate dispositive sunt cicloanele(anexa50)

Ciclonul este foarmat din doua conducte cilindrice.conducta exterioare (1) are capetele tronconice

iar conducta interioara (2) este deschisa la ambele capete,capatul superior fiind prevazut cu un sistem de

micsorare a pierderilor de presiune si de protective impotriva agentilor atmosferici (3).

Legatura intre conducta de transport si ciclon este realizata de conducta (4).Amestecul patrunde

tangential in spatial inelar dintre cei doi cilindri avand o miscare de rotatie si o viteza de avans

descendenta. Datorita suprapresiunii din ciclon aerul este evacuate in atmosfera sau in dispozitivul de

curatire iar materialul este colectat la baza ciclonului.

Se recomanda ca viteza de intrare in ciclon pentru seminte de cereal si macinisuri sa fie :

v

I

= (11-16) m/s (6.25)

sectiunea de intrare a materialului in ciclon S

i

este : v

ac

S

i

= (m2) (6.26)

Diametrul conductei interioare D

2

se calculeaza cu relatia :

D

2

= (m) (6.27) in care v

ac

este viteza aerului evacuate prin conducta central,

m/s;

v

ac

= (0.6-0.7) v

i

< v

p

(6.28)

celelalte dimensiuni ale ciclonului se allege constructive in functie de D

2

astfel (vezi notatiile din anexa

50)

H

1

= 1.25 D2 (m) (6.29)

H

2

= 1.35 D2 (m) (6.30)

H

3

= 0.25 D2 (m) (6.31)

In anexa 50 este prezentat sistemul de separare tip ciclon al microfabricii de nutreturi concentrate

tip Arad.

In practica se urmareste sa se afle ,pentru un anumit ciclon si o anumita viteza de intrare,diametrul

minim al particulelor care se separa.Pentru aceasta se defineste marimea ajutatoare S* care pentru Va =

constant are expresia :

S* = (6.32) in care este vascozitatea cinematic a aerului , m2/s

Valoarea marimii S* se determina din nomograma prezentata in figura 6.5 care a fost ridicata

pentru Pa=1.2 Kg/m2, =0.165*10

-4

,p= 1atm,=15 grade. Cunoscand Va si Pm se traseaza dreapta (1)

care intersecteaza dreapta (I) in punctual 0. Cunoscand raza r se traseaza dreapta (2) care trece prin

0.Prelungind dreapta(2) se obtine S*.

Cunoscand valoarea S* si determinand valoarea vitezei V

m

din ipoteza ca in timpul :

t= (s) (6.33)

Nomograma pentru determinarea lui S* Fig 6.5

Fig 6.5

particula ar ajunge pe peretele ciclonului. Cu ajutorul diagramei Vm-S*-D (fig 6.5 se determina diametrul

minim al particulelor separate. Se admite ca l este drumul parcurs de particular la o rotatie cimpleta.

Trebuie avut in vedere faptul ca particulele intra in ciclon la diferite distante s de paretele

exterior.Folosind diagram din figura 6.6 se gaseste marimea ajutatoare S* pentru doua puncte extreme

avand r

min

respective r

max

adica S

2

* si S

1

* . Cunoscand timpul t se calculeaza viteza medie a particulei la

care aceasta va reusi sa ajunga la peretele exterior al ciclonului si anume :

v

m

= (m/s) (6.34) in care S

1

este distant de la limita interioara a zonei studiate la

peretele exterior al ciclonului ,m.

pentru studiu se imparte latimea b a curentului de aer si material in mai multe zone.

Avand v

m

si media intre S

1

* si S

2

* se gaseste pe diagram Vm-S*-d diametrul minim al particulei

din zona studiata , care se va separa in ciclon. Pe baza valorii d

min

determinate pentru fiecare zona a

curentului se determina parcursul total de separare cu ajutorul metodei grafice prezentate in figura 6.7.

Astfel se masoara d

min

pentru fiecare zona analizata in cadranul I.In cadranul II se gaseste

caracteristica marimii materialului supus analizei granulometrice.Din cadranul III rezulta gradul de

separare.Pentru aceasta se imparte suprafata hasurata planimetrata A(m2) la abscisa obtinuta in cadranul

III.

Fig 6.7 Metoda grafica pentru

determinarea gradului de separare.

Dispozitive de curatire

Dispozitivele de curatire au rolul de a indeparta praful din aer.Din punct de vedere constructive

ele pot fi : filtru cu apa,filtru cu panza, sau fultru centrifugal(ciclon de praf).Pe langa purificarea aerului

filtrele trebuie sa opuna rezistenta minima la trecerea aerului.

La filtrele cu panza amestecul aer-praf se introduce intr-o tabulatura din panza.Sub actiunea

presiunii create aici,aerul trece prin stratul de panza si este evacuate in atmosfera, iar praful este retinut

urmand a fi evacuate periodic.

Filtrele centrifugal au principiul de functionare identic cu cel al cicloanelor.Calculul acestuia este

analog cu calculul ciclonului.

In figura 6.8 este reprezentata constructia filtrului centrifugal iar in tabelul 6.3 sunt date

principalele dimensiuni ale acestuia.

La sistemele de transport cu aspiratie , filtrul se monteaza inaintea ventilatorlui iar la celel cu

refulare se monteaza dupa ciclon.

Dimensiunile principale ale filtrului centrifugal.

Tabelul 6.3.

Tipul

H mm

DI mm

D2 mm

D3 mm

Masa kg

CD 935 200 50. 45 100 9-20

60 9 24

220 50

10.13

55

240 70 10 84

250 80 60 12.15

60 50 13 0 1350

260 80 65 13.95

90 70 100 14.47

300 80 15 34

90 75 1562

320 17 21

100 80 130 17 29

360 120 95 20.25

360 HO 90 100 21 54

CD 1045 250 70 50 130 12,90

60 13,27

260 80 65 13.49

90 75 1544

300 80 1600

100 85 160 1904

320 1913

110 90 130 21.06

350 95 2179

130 100 21 89

380 140 113 1S0 23.97

400 150 119 2539

131 25.75

550 190 143.5 36.95

200 150 240 3871

Ventilatoare

Ventilatoarele folosite la transportoarele pneumatic sunt ventilatoare centrifugal de medie

presiune (100-250mm H2O) si inalta presiune (>350mm H2O). Rotorul cu palete radiale sau inclinate

inapoi fata de sensul de rotatie (pentru presiune inalta) se roteste intr-o carcasa sub forma de spirala.

Aspiratia aerului se faceaxial, pe o singura parte (fig. 6.9) sau pe alte parti ale rotorului (fig. 6.10).

Dimensiunile ventilatoarelor sunt tipizate fiind indicate in anexa 54.

Ventilatoarele se aleg din anexa 53 sau din diagram prezentata in figura 6.11.

Astfel pentru capacitatea de lucru(m3/h) si presiunea H (mm H2O) date rezulta ventilatorul

necesar.

De mentionat ca ventilatorul dublu aspirant se alege din diagrama pentru jumatate din capacitatea

de lucru utila. Puterea necesara pentru aspirare va fi dublul puterii rezultate din diagrama.

La montarea ventilatorului in instalatia de transport pneumatic se recomanda ca inainte sau dupa

ventilator ,dup ace permite constructia sa se monteze o clapeta de inchidere,deoarece pornirea

ventilatorului trebuie facuta fara debit de aer.

Puterea necesara pentru actionarea ventilatorului rezulta din relatia :

P= (Kw) ; in care

t

este randamentul hydraulic al ventilatorului, Q

a

se masoara

in kg/s,iar H

t

in N/m2.

In anexa 51 sunt prezentate pozitiile gurilor de aspiratie , de refulare ale ventilatoarelor centrifugale

monoaspirante pentru transportul pneumatic,conform STAS 2376-77. In anexa 52 este prezentata

constructia ventilatorului V-3600.

calcule

a) Calculul vitezei curentului de aer

p

v =14 [m/s]

a p

v v o = -

o =1,5

a

v =1,5- 14=21 [m/s]

b) Calculul consumului de aer

a

a

Q

Q

=

-

=5

a

=1.24

Q=2,7

a

Q =

2

5 1.24 -

=0.322 [

3

/ m s ]

c)Presiunea necesara pentru transportul materialului

=0.7*

M

v =0.7- 30=21 [m/s]

2

2

(1 5 )

2

a a

d M

v

H v

-

= + -

2

1.24 900

(1 5 0.7 )

2

d

H

-

= + - =1925.1 [N/

2

m ]

v

H =1.24- 9.81- (1+5)=438 [N/

2

m ] [N/

2

m ]

4

a a

Q

d

v t

=

d=

4 2

3.14 5 30 1.24

-

- - -

=

8

584.04

=0.114 [m]

0.0011

0.0124

a

d

= +

0.0011

0.0124 0.022

0.114

a

= + =

1.5

am a

= -

1.3 0.022 0.028

am

= - =

2

(1 )

2

a a

f am

v l

H

d

+

= -

2

0

(5 2 2 )

2

a a

l

v

H

c = + +

1.24 900

2

l

H

-

= (0.16*2+1.5+5)=3805.56 [N/

2

m ]

0

3(1 )

am

c = +

t d v f l

H H H H H = + + +

t

H =1925.1+438+9867.78+3805.56=16036.44 [N/

2

m ]

i

v =16[m/s]

ac

v =0.16- 16=9.6 [m/s]

i

S =

a

a i

Q

v -

i

S =

0.322

1.24 16 -

=0.016

4

i

i

S

D

t

=

i

D =

4 0.016

3.14

-

=0.14 [m]

1

2

a

a

Q

D

v t

=

1

2 0.322

3.14 30

D

-

=

-

=0.082 [m]

2

D =

4

a

ac a

Q

v t

-

2

D =

4 0.322

0.185

3.14 9.6 1.24

-

=

- -

[m]

1

H =1.25-

2

D =1.25- 0.185= 0.231 [m]

2

H =1.35-

2

D =1.35- 0.185=0.249 [m]

3

H =0.25-

2

D =0.25- 0.185=0.046 [m]

D=250 [m]

1

D =80 [m]

2

D =60 [m]

3

D =100 [m]

H=935 [m]

m=12.15 [kg]

d)Presiunea ce trebuie realizata la ventilator

'

0.102

t t

H H = -

'

t

H = 16036.44 - 0.102=1635.72 [N/

2

m ]

'

3600

a

Q Q = -

'

Q =0.322- 3600=1159.2 [

3

m /h]

'

3

10 0.6

a t

a

Q H

P

-

=

- -

S-ar putea să vă placă și

- Piesa Flansa 6 GauriDocument24 paginiPiesa Flansa 6 GauriAlina Alina100% (1)

- Combaterea Vibraţiilor SL ZgomotelorDocument20 paginiCombaterea Vibraţiilor SL ZgomotelorAlina AlinaÎncă nu există evaluări

- Proiectarea Filtrelor DigitaleDocument56 paginiProiectarea Filtrelor DigitaleAlina AlinaÎncă nu există evaluări

- Determinarea Nivelului de Zgomot in IndustrieDocument11 paginiDeterminarea Nivelului de Zgomot in IndustrieAlina AlinaÎncă nu există evaluări

- Carne PrelucrareDocument27 paginiCarne PrelucrareElena MedeleanuÎncă nu există evaluări

- VibratiiDocument16 paginiVibratiiAlina AlinaÎncă nu există evaluări

- Procesul de PanificatieDocument53 paginiProcesul de PanificatieAlina Alina100% (1)

- Transportor Cu RacleteDocument24 paginiTransportor Cu RacleteFlavius Dobre100% (2)

- Masini Pentru Sortarea FructelorDocument16 paginiMasini Pentru Sortarea FructelorAlina Alina100% (1)

- Metoda Pinch Aplicata in Industria ChimicaDocument38 paginiMetoda Pinch Aplicata in Industria ChimicaAlina AlinaÎncă nu există evaluări

- Utilizarea Computerului Windows 8Document1 paginăUtilizarea Computerului Windows 8Alina AlinaÎncă nu există evaluări

- Raport CERCETARE - Bacanu AlinaDocument9 paginiRaport CERCETARE - Bacanu AlinaAlina AlinaÎncă nu există evaluări

- Actiunea Mecanizarii Agriculturii Asupra Mediului - Posibilitati de Reducere A Efectelor Poluante La Executarea Mecanizata A Lucrarilor in AgriculturaDocument5 paginiActiunea Mecanizarii Agriculturii Asupra Mediului - Posibilitati de Reducere A Efectelor Poluante La Executarea Mecanizata A Lucrarilor in AgriculturaAlina AlinaÎncă nu există evaluări

- Proiect ST IulianDocument26 paginiProiect ST IulianAlina AlinaÎncă nu există evaluări

- Lucrare de LicentaDocument52 paginiLucrare de LicentaAlina AlinaÎncă nu există evaluări

- Actiunea Mecanizarii Agriculturii Asupra Mediului - Posibilitati de Reducere A Efectelor Poluante La Executarea Mecanizata A Lucrarilor in AgriculturaDocument5 paginiActiunea Mecanizarii Agriculturii Asupra Mediului - Posibilitati de Reducere A Efectelor Poluante La Executarea Mecanizata A Lucrarilor in AgriculturaAlina AlinaÎncă nu există evaluări

- Proiect ST IulianDocument26 paginiProiect ST IulianAlina AlinaÎncă nu există evaluări

- Finisor de TarateDocument28 paginiFinisor de TarateAlina Alina0% (1)

- Organe de Masini Cric SimpluDocument21 paginiOrgane de Masini Cric SimpluAlina AlinaÎncă nu există evaluări

- Cric Simplu Cu Surub RotitorDocument15 paginiCric Simplu Cu Surub RotitorAlina AlinaÎncă nu există evaluări

- Controlul Vibratiilor-ManuscrisDocument292 paginiControlul Vibratiilor-ManuscrisLukianhÎncă nu există evaluări

- Finisor de TarateDocument28 paginiFinisor de TarateAlina Alina0% (1)