Documente Academic

Documente Profesional

Documente Cultură

Cuptoare Cu Creuzet

Încărcat de

Ion AvramDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Cuptoare Cu Creuzet

Încărcat de

Ion AvramDrepturi de autor:

Formate disponibile

Cuptor cu creuzet pentru topire Al

Sa calculeze un cuptor electric de inductie cu creuzet pentru topirea aluminiului. Datele de calcul sunt: - Capacitatea cuptorului m=1000 Kg - Rezistivitatea aluminiului la 658 oC Al=810-8 m - Rezistivitatea aluminiului la 700 oC Al=9 10-8 m - Rezistivitatea aluminiului la 20 oC Al=(2,8...4)10-8m - Temperatura de topire t=658 oC - Temperatura de golire g=700 oC - Timpul de topire t = 1,5 ore - Densitatea la 658 oC Alt=2400kg/m3 1. GENERALITATI ncalzirea prin inductie se bazeaza pe patrunderea energiei electromagnetice ntr -un conductor masiv, situat n cmpul magnetic variabil n timp al unei bobine (inductor). ncalzirea conductorului se produce prin efectul Joule - Lenz al curentilor turbionali indusi. Avantajele ncalzirii prin inductie n comparatie cu alte metode de ncalzire sunt urmatoarele: - caldura se dezvolta n metalul ce urmeaza a fi ncalzit, rezultnd o viteza de ncalzire mai ridicata n comparatie cu cea obtinuta n cuptoarele cu nc alzire indirecta (cuptoare cu arc electric, daca arcul se stabileste ntre doi electrozi sau cuptoare cu ncalzire indirecta cu rezistoare) - constructia instalatiilor de ncalzire mai simpla, permitind utilizarea vidului sau amosferelor de protectie permitind automatizarea functionarii n conditiile productiei n flux - conditiile de lucru sunt mbunatatite ncalzirea prin inductie a materialelor conductoare din punct de vedere electric este utilizata pentru: - topirea metalelor - otel, fonta, cupru, aluminiu, zinc, magneziu si aliajelor lor - ncalzirea n volum (profunzime) a semifabricatelor (otel, cupru, aluminiu) ce urmeaza a fi prelucrate la cald prin forjare, matritare, presare, laminare etc. - calirea superficiala a pieselor - sudarea si lipirea metalelor Cuptoarele de inductie cu creuzet sunt utilizate pentru elaborarea otelurilor cu calitate superioara, a fontei, a metalelor si aliajelor neferoase, cum ar fi aluminiu, cupru, nichel etc. Din punct de vedere al frecventei tensiunii de alimentare, cuptoarele cu creuzet pot fi: - de frecventa industriala (50 Hz) - de frecventa medie (100 ... 10.000 Hz) - de nalta frecventa (50 ... 400 kHz) Ele pot functiona n vid - conditie ceruta n ultimul timp la prelucrarea metalelor si aliajelor necesare constructiilor aerospatiale, ale centrelor nucleare.

1.1 AVANTAJE - se obtin temperaturi foarte ridicate n toata masa metalului, ca urmare a unei concentrari mari de putere direct n acesta (200 - 300 kW/t, pentru fonta la 50 Hz; 1500 kW/t pentru fier la 1000 Hz) - ca urmare a amestecului (agitatiei) intens a baii metalice topite sub actiunea fortelor electrodinamice, se produce uniformizarea temperaturilor, se elimina suprancalzirile locale si se reduc n consecinta pierderile de metal (0,5 ... 0,8 %) - se obtin metale sau aliaje foarte pure, sarja fiind ferita de actiunea chimica a electrozilor cuptoarelor cu arc, sau combustibilul de la cuptoarele cu flacara, topirea este posibila n vid sau atmosfere controlate - zgomotul de functionare are valori mici, sub (70 - 80 dB) - poluarea mediului ambiant este foarte redusa, cantitatea prafului fiind de ordinul 0,5 kg/t fata de cuptoarele cu arc, unde avem 5 - 8 kg/t - reglajul automat al puterii este usor de realizat - n comparatie cu cuptoarele de inductie cu canal cele cu creuzet au constructie mai simpla, solicitari termice si mecanice mai reduse, cuptorul cu creuzet poate fi golit complet dupa fiecare sarja 1.2 DEZAVANTAJE - antrenarea zgurei n sarja - solicitarea mecanica puternica a captuselii creuzetului, datorita agitatiei intense a baii topite - Costul ridicat datorat surselor de alimentare (n general sunt generatoare, daca nu se lucreaza cu frecventa industriala) si a bateriilor de condensatoare necesare Capacitatea actuala a cuptoarelor de frecventa industriala are valori ntre 0,8 - 50 t, puterea ajunge la 20 - 25 MW, consumul specific de energie electrica fiind 520 - 700 kWh/t. 1.3 Constructia si functionarea cuptoarelor cu creuzet Elementele constructive principale ale cuptoarelor cu creuzet sunt: - creuzetul - inductorul - ecranul magnetic - reteaua scurta - compusa din cabluri flexibile si barele sursei de alimentare - mecanismul de rasturnare Creuzetul are captuseala acida (cuartita - 98 % SiO2), bazica (magnezita) sau neutra (samota, grafit sau otel refractar). Forma creuzetului este cilindrica, n partea inferioara (1/3 naltime) are o forma tronconica, deoarece n aceasta zona eroziunea provocata de agitatia baii este cea mai puternica. Baza creuzetului se sprijina pe un suport de caramizi refractare si termoizolante. ntre creuzet si inductor se prevede un cilindru din material termoizolant cu grosimea de 3 ... 20 cm. Creuzetul se confectioneaza prin stamparea (batatorirea) compozitiei refractare uscate (praf refractar amestecat cu a cid boric) introduse ntre suport,

cilindrul de material termoizolant si un sablon cilindric de otel (4 - 8 mm grosime) sinterizarea compozitiei refractare se realizeaza prin ncalzirea lenta cu gaz sau inductie. Starea captuselii creuzetului trebuie controlata permanent (dupa fiecare sarja) n scopul prevenirii fisurarii acestuia, si patrunderii metalului topit n inductor, ceea ce ar provoca o explozie. Uzura captuselii este sesizabila prin cresterea factorului de putere al cuptorului (cu circa 10 - 30 % fata de valoarea corespunzatoare fazei topite a sarjei), ceea ce se observa printr-un numar scazut de trepte a bateriei de condensatoare necesare compensarii factorului de putere la cos = 0,92. Creuzetul este acoperit cu un capac n special la cuptoarel e cu frecventa industriala, la care agitatia baii este mai intensa, dar si n scopul reducerii pierderilor termice. Cuptoarele cu medie frecventa nu au capac, simplificndu -se n acest mod constructia si exploatarea lor. Inductorul are forma unei bobine cilindrice ntr-un singur strat, de preferinta din tevi de cupru, prin care circula apa de racire sub presiune. Spirele inductorului pot fi neizolate (fixate cu distantoare) n aer sau turnate n azbociment, izolate cu micanita. tinnd cont de fortele electrodinamice spirele inductorului sunt presate ntre doua placi frontale din material izolant, stnse cu tiranti.

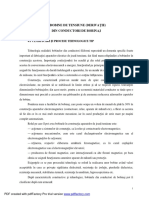

1- inductor 2- metal topit Al 3- creuzet refractar 4- cilindru azbest 5- ecrane feromagnetice

Ecranul magnetic format din pachete de tole de transformator dispuse radial n jurul inductorului, este consolidat mpreuna cu creuzetul si inductorul cu ajutorul unui cadru confectionat din OLC obisnuit. Ecranul magnetic este necesar pentru a npiedica ncalzirea elementelor constructive metalice ale cuptorului, aflate n cmpul magnetic al inductorului. Cablurile flexibile care formeaza reteaua scurta sunt racite cu apa, cu diametrul exterior de 65, 83, 195 mm. Mecanismul de rasturnare a cuptorului n vederea golirii este ori electromecanic, ori hidraulic ca si sistemul de rotire al capacului creuzetului. n functie de necesitatile tehnologice, cuptoarele cu creuzet pot fi utilizate n urmatoarele regimuri de functionare: 1. regim intermitent - la care cuptorul se goleste complet dupa fiecare sarja, iar

pornirea se face la ncarcatura solida 2. regim continuu - la care n permanenta se afla n cuptor o cantitate de metal topit 3. regimul duplex - cu un alt cuptor electric Observatie - la functionarea continua a cuptorului, din cuptor se goleste numai materialul necesar la turnarea imediata, n locul lui fiind introduse bucati solide de metal. Deoarece functionarea cu creuzetul partial umplut cu metal topit acuza o scadere a puterii active fata de valoarea ei nominala, se recomanda ca golirea sa nu depaseasca 2/3 din capacitatea nominala. 1.4 Schema principala a unui cuptor cu creuzet, cu dimensiunile principale:

unde, a, b - se refera la inductor ac - se refera la grosimea medie a materialului refractar ai - se refera la grosimea izolatiei h1 - este naltimea cuptorului cu creuzet h2 - este naltimea ncarcaturii, care este mai mic cu aproximativ 30 % din motive de securitate

S-ar putea să vă placă și

- Lab. 2 Circuite Secundare 2021Document32 paginiLab. 2 Circuite Secundare 2021George Lazarev100% (1)

- Transformatoare ElectriceDocument2 paginiTransformatoare Electriceromanov victoriaÎncă nu există evaluări

- NTE 006 RezumatDocument5 paginiNTE 006 RezumatMarian NituÎncă nu există evaluări

- Stalpi Din BetonDocument4 paginiStalpi Din BetonCosmin LazaroiuÎncă nu există evaluări

- Incalzirea Cu Rezistoare 1Document11 paginiIncalzirea Cu Rezistoare 1Andrra DadyÎncă nu există evaluări

- Masina Sincrona PrincipiiDocument12 paginiMasina Sincrona PrincipiifpodutÎncă nu există evaluări

- Cuptor Topire AluminiuDocument23 paginiCuptor Topire AluminiuxxxÎncă nu există evaluări

- 141SE - Grimisteanu - Catalin - Linii Electrice AerieneDocument14 pagini141SE - Grimisteanu - Catalin - Linii Electrice AerieneEddward EddieÎncă nu există evaluări

- Aparate de Distribuţie in Instalaţiile ElectriceDocument41 paginiAparate de Distribuţie in Instalaţiile ElectriceCotojman Horatiu-Dan100% (2)

- Carte Tehnica BMPT - Electrica, St4-2014Document8 paginiCarte Tehnica BMPT - Electrica, St4-2014arc10Încă nu există evaluări

- APARATE de Medie Si Inalta TensiuneDocument31 paginiAPARATE de Medie Si Inalta TensiuneVasiloiu Cosmin100% (1)

- Materiale MagneticeDocument13 paginiMateriale MagneticeAurel IonitaÎncă nu există evaluări

- Instalaţie Electrică de Iluminat Cu Variator de TensiuneDocument25 paginiInstalaţie Electrică de Iluminat Cu Variator de TensiuneI'm noob0% (1)

- Amenajari Hidroenergetice. Centrale HidroelectriceDocument8 paginiAmenajari Hidroenergetice. Centrale HidroelectriceSimona CristeaÎncă nu există evaluări

- 1protectia La Curent de SuprasarcinaDocument12 pagini1protectia La Curent de SuprasarcinaAlex AndruÎncă nu există evaluări

- Reţele ElectriceDocument34 paginiReţele ElectriceIvanovici Traian DanielÎncă nu există evaluări

- Cap.3 Materiale ElectrotehniceDocument68 paginiCap.3 Materiale Electrotehniceneamu catalinÎncă nu există evaluări

- Invert orDocument9 paginiInvert orAndrei MlcÎncă nu există evaluări

- Transformatoare ABB PDFDocument18 paginiTransformatoare ABB PDFsabin159951159100% (1)

- Probe Şi ÎncercăriDocument15 paginiProbe Şi Încercărianinoiu_mihail100% (1)

- Manual Fotovoltaice Ferroli - Instalare Si IntretinereDocument16 paginiManual Fotovoltaice Ferroli - Instalare Si IntretinereOptim ProtectÎncă nu există evaluări

- REFERAT RAZVAN Cuptor Cu Creuzet Pentru TopireDocument23 paginiREFERAT RAZVAN Cuptor Cu Creuzet Pentru TopireMedeea Aidan ArminÎncă nu există evaluări

- L11. Cuplarea Şi Funcţionarea În Paralel A Transformatoarelor TrifazateDocument3 paginiL11. Cuplarea Şi Funcţionarea În Paralel A Transformatoarelor TrifazateMonicaDanalacheÎncă nu există evaluări

- Engineering The SunDocument19 paginiEngineering The SunSimona NeacsuÎncă nu există evaluări

- Terminologie În Instalații ElectriceDocument3 paginiTerminologie În Instalații ElectricejenelbÎncă nu există evaluări

- Motor ElectricDocument9 paginiMotor ElectricAdrian BurlacuÎncă nu există evaluări

- Fisa Tehnologica MotorDocument3 paginiFisa Tehnologica MotorRadu Ionita100% (1)

- Referat DeclansatoareDocument8 paginiReferat DeclansatoareCretu ClaudiuÎncă nu există evaluări

- L3 Optimizarea Constructala 1Document12 paginiL3 Optimizarea Constructala 1Roxana IoanaÎncă nu există evaluări

- Proiect LicentaDocument6 paginiProiect LicentaIonut RemusÎncă nu există evaluări

- Cuptor Cu Creuzet Pentru Topirea AluminiuluDocument26 paginiCuptor Cu Creuzet Pentru Topirea AluminiuluLupu Alexandru-bogdanÎncă nu există evaluări

- Cuptor Cu Creuzet Pentru Topire AlDocument22 paginiCuptor Cu Creuzet Pentru Topire AlCotorobai AdrianÎncă nu există evaluări

- ElectrotermieDocument28 paginiElectrotermieRadu BocÎncă nu există evaluări

- M2-Alimentarea Receptoarelorelectrice - 11sc ProfDocument9 paginiM2-Alimentarea Receptoarelorelectrice - 11sc ProfCarmen Buturca-CioataÎncă nu există evaluări

- Intreruptoare Cu Aer ComprimatDocument24 paginiIntreruptoare Cu Aer ComprimatADRIANÎncă nu există evaluări

- Siguranta FuzibilaDocument5 paginiSiguranta FuzibilaCostin SimionÎncă nu există evaluări

- Materiale Electroizolante ReferatDocument5 paginiMateriale Electroizolante ReferatNicu Dan PopÎncă nu există evaluări

- 101 Sistem Electric de Temperatura Joasa Prin RadiereDocument54 pagini101 Sistem Electric de Temperatura Joasa Prin Radiereemil100% (1)

- 1 1 PDFDocument18 pagini1 1 PDFKevinÎncă nu există evaluări

- ArgumentDocument1 paginăArgumentbrowserumihaiÎncă nu există evaluări

- Studiul Fenomenelor ArmoniceDocument9 paginiStudiul Fenomenelor ArmoniceAlexÎncă nu există evaluări

- Armaturi LEADocument4 paginiArmaturi LEAVlad RizeaÎncă nu există evaluări

- Filtru Activ PT Corectia Factorului de PutereDocument1 paginăFiltru Activ PT Corectia Factorului de PutereAdrian MÎncă nu există evaluări

- Aparate Electrice de ConectareDocument3 paginiAparate Electrice de ConectareAna MÎncă nu există evaluări

- Modificarea Vitezei Motoarelor de CurentDocument33 paginiModificarea Vitezei Motoarelor de Curentpatricia_rovinariÎncă nu există evaluări

- Trafo ParalelDocument3 paginiTrafo ParalelMartianu23Încă nu există evaluări

- Cursul 7 - Bobine de Tensiune - Derivatie PDFDocument11 paginiCursul 7 - Bobine de Tensiune - Derivatie PDFMirela DobroveanuÎncă nu există evaluări

- Curbe de Sarcina ElectricaDocument2 paginiCurbe de Sarcina Electricadanu cibotariÎncă nu există evaluări

- Lectie 1 - Componente EeDocument13 paginiLectie 1 - Componente EerubicsÎncă nu există evaluări

- Centrale ElectriceDocument5 paginiCentrale ElectriceSimuleac Costel-IulianÎncă nu există evaluări

- Calcul Dimensionare TransformatorDocument4 paginiCalcul Dimensionare TransformatorAlina LupÎncă nu există evaluări

- Studiul Contactelor ElectriceDocument6 paginiStudiul Contactelor ElectriceBozianu AndreiÎncă nu există evaluări

- Transformatoare SpecialeDocument13 paginiTransformatoare SpecialezaphossÎncă nu există evaluări

- Chestiuni Speciale de ElectrotehnicaDocument22 paginiChestiuni Speciale de Electrotehnicathecrazyman64Încă nu există evaluări

- Centrale Solare Cu Concentratie Radiatiei Solare DirecteDocument7 paginiCentrale Solare Cu Concentratie Radiatiei Solare DirecteMarius BejuÎncă nu există evaluări

- ContacteDocument9 paginiContactemihaiÎncă nu există evaluări

- Referat Sisteme de Dirijare A Traficului Feroviar-Tema Relee ElectromagneticeDocument11 paginiReferat Sisteme de Dirijare A Traficului Feroviar-Tema Relee ElectromagneticeFlorin Alexandru VasiliuÎncă nu există evaluări

- Studiul Bimetalului Si Al Releelor TermiceDocument13 paginiStudiul Bimetalului Si Al Releelor TermiceDobroiu GeorgeÎncă nu există evaluări

- Motorul de Curent ContinuuDocument3 paginiMotorul de Curent ContinuuRazvan2208199750% (2)

- Cuptor Cu InductieDocument22 paginiCuptor Cu InductieCRISTINA-DANIELA POPA100% (1)