Documente Academic

Documente Profesional

Documente Cultură

Prelucrare Mecanica

Încărcat de

Trimbitas PaulTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Prelucrare Mecanica

Încărcat de

Trimbitas PaulDrepturi de autor:

Formate disponibile

Unitatea de nvare M1.U2.

Elemente generale de proiectare a

proceselor tehnologice de prelucrare

mecanic

Cuprins

M1.U2.1. Introducere....................................................................................................23

M1.U2.2. Obiectivele unitii de nvare.....................................................................23

M1.U2.3. Principii tehnico-economice la proiectarea proceselor tehnologice..............24

M1.U2.4.Date iniiale necesare proiectrii proceselor tehnologice de prelucrare

mecanic.......................................................................................................24

M1.U2.5. Succesiunea etapelor de proiectare a proceselor tehnologice de prelucrare

mecanic.......................................................................................................26

M1.U2.6. Calculul adaosurilor de prelucrare i al dimensiunilor intermediare............32

M1.U2.7. Principiile de baz ale calculului regimurilor de achiere............................37

M1.U2.8. Bazele normrii tehnice.................................................................................43

M1.U2.9. Alegerea variantei optime (economice) de proces tehnologic......................46

M1.U2.10.Msuri de management tehnologic pentru sincronizarea operaiilor la

prelucrarea pe linii tehnologice in flux continuu..........................................50

M1.U2.11. Principii de management tehnologic n proiectarea succesiunii operaiilor i

fazelor proceselor tehnologice de prelucrare prin achiere..........................50

M1.U2.12. Rezumat.......................................................................................................52

M1.U2.13. Test de evaluare a cunotinelor..................................................................53

M1.U2.1. Introducere

Pentru realizarea unui produs se pot utiliza mai multe variante de proces

tehnologic, dependente de mai muli factori: plan de producie, productivitate,

costuri, echipamente disponibile, tipul semifabricatului, etc.

n vederea alegerii variantei optime de proces tehnologic, sunt necesare o serie de

informaii iniiale i determinarea prin calcul sau adoptarea din anumite surse de

documentare a unor parametri tehnologici si constructivi., care influeneaz

performanele procesului tehnologic proiectat.

M1.U2.2. Obiectivele unitii de nvare

Aceast unitate de nvare i propune ca obiectiv principal, iniierea studenilor n

algoritmul de proiectare a proceselor tehnologice de prelucrare prin achiere a

pieselor n construcia de maini

La sfritul parcurgerii acestei uniti de nvare studenii vor fi capabili s:

23

defineasc succesiunea etapelor de proiectare a tehnogiilor de prelucrare prin

achiere a unui reper;

s aleag echipamentele tehnologice pentru prelucrarea unui reper;

s calculeze sau dup caz s adopte valorile parametrilor regimului de achiere

i a normelor tehnice de timp;

s explice msurile de management tehnologic pentru sincronizarea operaiilor.

Durata medie de parcurgere a primei uniti de nvare este de 4 -6 ore.

M1.U2.3. Principii tehnico-economice la proiectarea proceselor tehnologice

La proiectarea proceselor tehnologice de prelucrare mecanic trebuie s se respecte

dou principii de baz: cel tehnic i cel economic.

Conform principiului tehnic, procesele tehnologice trebuie s asigure respectarea

tuturor cerinelor impuse cu privire la precizia dimensional, a formei geometrice, a poziiei

reciproce i a calitii suprafeelor , deci s permit obinerea condiiilor tehnice prevzute n

desenele de execuie ale pieselor.

n conformitate cu principiul economic, execuia pieselor trebuie s se realizeze cu

cheltuieli minime de munc, energie, materiale, adic produsele s se obin la un cost minim

i cu o productivitate ct mai mare (proces tehnologic optim).

M1.U2.4. Date iniiale necesare proiectrii proceselor tehnologice de prelucrare

mecanic

La elaborarea proceselor tehnologice de prelucrare mecanic sunt necesare

urmtoarele date (elemente) iniiale: proiectul de execuie al produsului; programul de

producie; utilajul tehnic disponibil; documentaia tehnic-auxiliar (ajuttoare).

Proiectul de execuie al produsului constituie documentul de baz pentru proiectarea

procesului tehnologic i realizarea produsului; acesta cuprinde urmtoarele elemente:

borderoul de desene; desenele de ansamblu; desenele de subansamblu; desenele de execuie

pentru piesele componente; cartea tehnic a produsului; lista pieselor de rezerv

Borderoul de desene conine enumerarea desenelor pieselor, subansamblelor i

ansamblelor care fac parte din proiect i acesta servete la identificarea fiecruia i orientarea

tehnologului asupra volumului de munc pentru proiectarea proceselor tehnologice i modul

de organizare a fabricaiei.

Desenele de ansamblu, cuprind toate vederile i seciunile necesare pentru definirea

clar a poziiilor relative ale tuturor pieselor componente i pentru poziionarea acestora. Din

desenele de ansamblu trebuie s se identifice dimensiunile de gabarit, dimensiunile care se

realizeaz la asamblare, caracteristicile i condiiile tehnice ale produsului, etc.

24

Desenele de subansamble, conin toate elementele necesare identificrii pieselor

componente i condiiile tehnice pentru montarea subansamblului: jocurile sau strngerile

constructive, cotele de legtur cu piesele sau subansamblurile nvecinate, etc. Din desenele

de subansamblu se deduce destinaia fiecrei piese componente i condiiile impuse acestora

n funcionare.

Desenele de execuie ale pieselor, conin toate vederile i seciunile necesare unei

reprezentri complete a formei constructive a piesei, cu dimensiunile i toleranele acestora,

rugozitatea suprafeelor prelucrate, toleranele geometrice, materialul piesei, caracteristicile

materialului dup tratamentul termic sau termochimic (duritate, grosimea stratului tratat etc.),

indicaii asupra prelucrrilor care se vor executa la montare, precizia echilibrrii, etc.

Cartea tehnic cuprinde: denumirea produsului, domeniul de utilizare, caracteristici

tehnice, schemele cinematice, electrice, hidraulice sau pneumatice, schema de ungere,

descrierea construciei i a modului de funcionare, instruciuni de exploatare, etc.

Programul de producie conine nomenclatura produselor i numrul pieselor de schimb

livrate odat cu acestea.

Procesele tehnologice de prelucrare mecanic depind ntr-o msur hotrtoare de

programul de producie i seria de fabricaie . Pentru fabricaia de serie mare i de mas,

procesul tehnologic se realizeaz pe maini-unelte de mare productivitate, semiautomate sau

automate. n acest caz procesul tehnologic se proiecteaz amnunit (n detaliu) pe operaii i

faze, ntocmindu-se manual sau asistate de calculator plane de operaii. n condiiile

produciei individuale sau de serie mic, procesul tehnologic de prelucrare mecanic se

realizeaz pe maini-unelte universale (sau de tip M.U.C.N.) i se detaliaz numai pe operaii

(faze) prezentate ntr-o fi tehnologic, n ordinea normal (logic) de execuie.

Utilajul tehnic disponibil

Procesele tehnologice se pot ntocmi n dou situaii diferite: n cazul realizrii

acestora n societi economice de producie nou nfiinate; n cazul unor societi economice

de producie existente de un anumit timp.

n primul caz, procesele tehnologice, procedeele de prelucrare i de asamblare

constituie baza ntregului proiect al societii i determin utilajele necesare, suprafeele de

producie, mijloacele de transport uzinal i interoperaii necesarul de resurse umane etc.

Utilajele tehnice se aleg n acest caz din condiia execuiei variantei celei mai economice a

pieselor pentru planul de producie impus sau de perspectiv.

n a doua situaie, procesele tehnologice se ntocmesc astfel nct piesele s se poat

realiza pe utilajele existente (eventual pe unele posibile a fi cumprate sau proiectate),

inndu-se seama i de ncrcarea diferitelor maini-unelte cu prelucrarea altor piese. Totodat

se va avea n vedere posibilitatea introducerii unor procese tehnologice perfecionate,

(performante), prin modernizarea, echiparea cu dispozitive i scule eficiente sau

25

automatizarea utilajului existent i chiar, aa cum s-a mai precizat anterior posibilitatea dotrii

cu unele utilaje noi.

Documentaia tehnic auxiliar (ajuttoare)

La proiectarea proceselor tehnologice se folosete o documentaie format din:

cataloage de maini-unelte, STAS-uri sau norme interne pentru scule achietoare, scule

auxiliare (pentru fixarea sculelor achietoare) i instrumente de msurare, standarde i

norme de tipizare pentru elemente i subansambluri de dispozitive, normative de

regimuri de achiere, normative de timpi auxiliari; programe asistate de calculator

pentru automatizarea proiectrii proceselor tehnologice i a SDV-urilor.

M1.U2.5. Succesiunea etapelor de proiectare a proceselor tehnologice de

prelucrare mecanic

Proiectarea proceselor tehnologice de prelucrare mecanic trebuie s se fac n

urmtoarea succesiune a etapelor de lucru:

1. controlul tehnologic al desenelor de execuie;

2. stabilirea tipului produciei i a lotului optim de piese ce se prelucreaz;

3. alegerea semifabricatului;

4. stabilirea succesiunii operaiilor i fazelor care compun procesul tehnologic i a structurii

acestora;

5. alegerea mainilor-unelte, sculelor achietoare, dispozitivelor i verificatoarelor;

6. determinarea adaosurilor de prelucrare i a dimensiunilor intermediare;

7. calculul (sau adoptarea dup caz) a regimurilor de achiere;

8. normarea tehnic;

9. alegerea variantei economice de proces tehnologic;

10. completarea documentaiei tehnologice.

n continuare se vor prezenta cteva date (elemente) orientative asupra modului de

rezolvare a etapelor menionate mai sus.

Controlul tehnologic al desenelor de execuie

nainte de a ncepe proiectarea procesului tehnologic, tehnologul trebuie s studieze

desenul de execuie al piesei, condiiile tehnice i de funcionare n subansamblul din care

face parte; totodat se analizeaz desenul de execuie i din punct de vedere al posibilitilor

de aplicare a unei tehnologii raionale de fabricaie (tehnologicitatea construciei propuse). Se

analizeaz dac piesa este complet definit, dac sunt evideniate condiiile tehnice ce

caracterizeaz complet precizia de prelucrare.

Dac se constat c cerinele de precizie i rugozitate sau toleranele geometrice sunt

mai ridicate dect este necesar n funcionare, tehnologul poate propune constructorului

(proiectantului) modificarea acestora.

26

Controlul tehnologic al desenelor de execuie, presupune deci analizarea

concordanei dintre forma constructiv a pieselor proiectate i tehnologicitatea acestora n

condiii de eficien economic maxim.

n cazul n care se deduce c forma pieselor proiectate conduce la cheltuieli mari n

fabricaie, prin colaborare cu proiectantul de produs se ncearc proiectarea unor forme de

piese avantajoase i din punct de vedere tehnologic, nu numai funcional sau estetic.

Dac nu este posibil schimbarea formei constructive a pieselor, atunci trebuie cutate

soluii de SDV-uri adecvate pentru un proces tehnologic optim.

n anumite situaii, tehnologul trebuie s schimbe, de cele mai multe ori nu n mod

substanial forma constructiv a piesei, pentru a putea fi prelucrat n condiii optime (spre

exemplu, mai ales n cazul pieselor de tip carcas, se prescriu: prevederea unor bosaje, pentru

crearea suprafeelor de aezare a piesei sau a unor alezaje (guri) tehnologice.

Stabilirea tipului produciei i calculul lotului optim de piese

Pentru stabilirea tipului produciei, se calculeaz ritmul de fabricaie (sau ritmul

liniei tehnologice) al piesei considerate, cu relaia:

[ ] buc min/

N

F

R

r

l

(2.1.)

n care, F

r

este fondul anual real de timp de lucru al utilajului, n min; N - planul de producie

anual pentru piesa considerat n buci, (n care se include i piesele ce pot fi rebutate n

timpul prelucrrii, piesele de schimb, etc.

Fondul anual real de timp de lucru al unei maini-unelte se determin astfel:

[ ] min , k . m . F . 60 F

n r

(2.2.)

n care, F

n

este fondul nominal anual de timp de lucru al utilajului, n ore pentru un schimb de

lucru; m - numrul de schimburi de lucru; k - coeficient de utilizare a fondului nominal de

timp care ine seama de pierderile de timp pentru repararea mainii-unelte (k = 0,98 pentru un

schimb de lucru, k = 0,97 pentru dou schimburi, k = 0,96 pentru trei schimburi).

Ritmul de fabricaie R

l

calculat se compar cu norma de timp medie a

principalelor operaii de prelucrare ale piesei.

Norma de timp medie orientativ se determin astfel: se stabilete n mod sumar

procesul tehnologic, se aleg cteva operaii caracteristice (reprezentative) i se determin

normele de timp pentru aceste operaii, fie cu ajutorul normativelor de timpi de munc, fie

prin analogie cu normele unor piese similare prelucrate n societatea respectiv (aflate n baza

de date, n cazul existenei unor programe de proiectare asistat de calculator a proceselor

tehnologice).

a). Dac valoarea ritmului R

l

calculat, este apropiat sau mai mic dect norma de timp medie

orientativ

( )

med

t l

med

t

N R N <

, atunci prelucrarea piesei se va face dup principiile

produciei de mas.

n acest caz, la fiecare loc de munc se repartizeaz o singur operaie care se execut

n permanen i se va asigura o ncrcare suficient de mare a mainilor unelte (85 - 90%) prin

27

msuri de sincronizare (divizarea sau concentrarea fazelor sau operaiilor, prelucrare mai

multor repere, etc.).

b). Dac valoarea ritmului R

l

, este cu mult mai mare

( )

med

t l

N R >>

dect norma de timp

medie orientativ a operaiilor aproximativ de peste 2 ori, prelucrarea piesei se va organiza

dup principiile produciei de serie. n acest caz datorit ncrcrii insuficiente a utilajelor

cu prelucrarea pieselor de o singur tipodimensiune, se adopt prelucrarea pe loturi de piese

cu diferite tipodimensiuni, care se succed la anumite intervale de timp.

Pentru producia de serie, n acest caz, este necesar s se calculeze valoarea optim a

lotului de piese lansate n fabricaie simultan. Ca mrime optim a lotului se consider

numrul pieselor din programul de fabricaie care asigur cele mai reduse cheltuieli totale de

producie pe unitatea de produs.

Lotul optim de piese

opt

, exprimat n buci se poate determina spre exemplu,

aproximativ cu relaia:

.

2

.

,

_

p

p

opt

c

c

N B

[buc] (2.3.)

n care: B

p

reprezint cheltuielile corespunztoare timpului de pregtire-ncheiere consumate

cu lansarea n fabricaie a fiecrui lot, n lei; N - numrul total de piese executate anual n

buc/an; c - costul unei piese pn la intrarea n atelierul de prelucrare mecanic, n lei/buc;

(cheltuielile necesare pentru obinerea semifabricatului); c

p

- costul prelucrrii mecanice

(salarii directe, plus cheltuieli indirecte, exclusiv cele de pregtire-ncheiere), n lei/buc; -

coeficient dependent de pierderile suportate prin imobilizarea mijloacelor circulante pe

perioada de timp necesar prelucrrii lotului de piese.

Alegerea semifabricatului prezint o deosebit importan pentru eficiena tehnico-

economic a procesului tehnologic de prelucrare.

Proiectantul piesei stabilete calitatea materialului i eventual tratamentul termic care

trebuie aplicat; de asemenea poate indica metoda preferenial de obinere a semifabricatului,

dac aceasta este indispensabil pentru asigurarea calitii piesei, spre exemplu: forjare n

locul turnrii, sau n locul semifabricatului laminat. ns, procedeul concret de obinere a

semifabricatului (turnare n forme de nisip, cochilie, etc.) este stabilit de ctre tehnolog.

Alegerea procedeului de obinere a semifabricatului este determinat de urmtoarele

elemente:

proprietile tehnologice ale materialului piesei, adic proprietile de turnare, sau

capacitatea de a suporta deformaii plastice la prelucrarea prin presare, precum i modificrile

structurale pentru diferite semifabricate (dispunerea fibrelor n semifabricatele forjate,

mrimea gruntelui de baz n semifabricatele turnate, etc.).

precizia necesar de execuie a semifabricatului;

mrimea programului de producie;

28

durata necesar pentru pregtirea echipamentelor tehnologice (execuia matrielor, a

modelelor pentru turnare, etc.);

existena utilajului pentru obinerea semifabricatului;

consumul de metal i cheltuielile necesare pentru execuia semifabricatului i prelucrarea

mecanic ulterioar.

n urma analizei detaliate a acestor factori se alege semifabricatul optim.

Stabilirea succesiunii operaiilor, fazelor i a structurii acestora

n etapa stabilirii succesiunii operaiilor i fazelor se precizeaz urmtoarele elemente:

- operaiile i fazele necesare pentru prelucrarea mecanic, operaiile de

tratament termic, trasare, ajustare, control intermediar i final, etc;

- bazele tehnologice pentru operaiile i fazele de prelucrare mecanic;

- schiele operaiilor de prelucrare mecanic (dac se elaboreaz un plan de

operaii) sau fia tehnologic (pentru producia individual).

La stabilirea succesiunii de desfurare a operaiilor i fazelor care compun procesul

tehnologic, se ine seama de anumite principii de baz:

a) primele operaii ale procesului tehnologic sunt cele care creeaz bazele

tehnologice i de msurare ce vor servi ulterior la prelucrarea celorlalte suprafee

ale piesei;

b) prelucrrile de degroare se efectueaz la nceputul procesului tehnologic, iar

cele de finisare spre sfritul acestuia;

c) suprafeele care au precizia dimensional i geometric cea mai ridicat i

rugozitatea minim se vor prelucra n ultimele operaii (faze) pentru a se evita

rebutarea accidental a acestor suprafee (n aceast categorie intr i suprafeele

filetate, mai ales exterioare);

d) se va ine cont i de modul de cotare din desenul de execuie al piesei, n sensul c

se prelucreaz mai nti suprafeele care sunt adoptate drept baze de

msurare i apoi suprafeele poziionate prin cote fa de acestea;

e) suprafeele pentru care se impun condiii restrictive severe referitoare la precizia

poziiei reciproce i orientrii, de exemplu condiii de concentricitate, de

perpendicularitate, etc, se recomand s se prelucreze dintr-o singur aezare a

piesei, deoarece astfel se obine n modul cel mai simplu precizia impus de desen.

Pe baza recomandrilor de mai sus, succesiunea normal a operaiilor de prelucrare a

unei piese este, n general, urmtoarea:

1. prelucrarea suprafeelor care devin baze tehnologice i baze de msurare pentru

operaiile i fazele urmtoare;

2. prelucrarea de degroare a suprafeelor principale (funcionale) ale piesei;

3. prelucrarea de degroare a suprafeei secundare (nefuncionale);

29

4. prelucrarea de finisare a suprafeelor principale;

5. prelucrarea de finisarea suprafeelor secundare;

6. tratamentul termic, n cazul n care este necesar;

7. operaii secundare legate de tratamentul termic (detensionri, etc.);

8. prelucrri de rectificare i de netezire a suprafeelor principale, dac se impun.

Dup precizarea procedeelor i metodelor de prelucrare i a succesiunii operaiilor

(fazelor) se trece la proiectarea structurii operaiilor i fazelor.

n privina structurii operaiile i fazele pot fi proiectate pentru prelucrarea unei

singure piese pe maina-unealt sau a mai multor piese concomitent: n paralel (simultan),

succesiv sau combinat (paralel-succesiv).

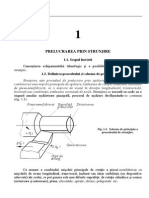

n fig. M1.2.1. se prezint principiul de prelucrare pentru cele trei variante prezentate

mai sus i anume:

- strunjirea n paralel a dou semifabricate (fig. M1.2.1.b);

- strunjirea succesiv a mai multor semifabricate aezate i fixate pe dorn (fig. M1.2.1.a);

- rectificarea paralel-succesiv a unor piese de tip inel pe maini de rectificat plan cu

mas rotativ (fig. M1.2.1.c).

n funcie de numrul sculelor care lucreaz simultan, operaiile sau (fazele) de

prelucrare se pot realiza n dou moduri i anume prin:

a) divizarea fazelor de prelucrare n una sau mai multe operaii (fig. M1.2.1.a i c);

b) concentrarea fazelor de prelucrare n ct mai puine operaii (fig. M1.2.1.b).

a). n primul caz suprafeele piesei se execut cu o singur scul achietoare sau cu

mai multe scule, care intr succesiv n lucru; cu alte cuvinte, prelucrrile diferitelor suprafee

ale piesei nu sunt suprapuse n timp i deci productivitatea este relativ sczut.

b) Al doilea caz se caracterizeaz prin reunirea ntr-o singur operaie a mai multor

prelucrri elementare, care se execut simultan cu mai multe scule sau cu o scul combinat;

prin suprapunere n timp a prelucrrii mai multor suprafee, se obine o productivitate mai

mare prin micorarea timpului de baz.

30

Fig. M1.2.1 Diverse structuri de prelucrri mecanice pe maini unelte

Aceste operaii i faze concentrate se pot executa prin:

- folosirea sculelor achietoare combinate (burghiu-lrgitor, lrgitor n trepte, etc.);

- prelucrarea cu garnituri (seturi) de scule (seturi de cuite ntr-un singur port-cuit;

seturi de freze, etc.);

- prelucrarea pe maini-unelte cu mai multe posturi de lucru prin folosirea unor seturi

de scule la fiecare post;

- reunirea mai multor maini-unelte cu mai multe scule ntr-o linie automat.

Alegerea mainilor-unelte, sculelor, dispozitivelor i verificatoarelor

Criteriile (cerinele) de alegere a mainilor-unelte sunt urmtoarele:

- s asigure realizarea condiiilor tehnice impuse piesei de prelucrat (precizie

dimensional, calitatea suprafeei i abaterile geometrice);

- dimensiunile zonei de lucru ale mainilor-unelte s corespund cu dimensiunile de

gabarit ale piesei sau ale mai multor piese prelucrate simultan, pentru a permite aezarea i

fixarea lor sigur i stabil;

- productivitatea mainilor-unelte s concorde cu programul de fabricaie impus;

- puterea mainilor unelte s corespund cu cea necesar achierii, pentru a se putea

realiza regimul de achiere optim;

- s se asigure costul minim al prelucrrii mecanice.

Din punct de vedere al dispozitivelor, dac acestea se afl n dotarea mainilor-unelte

(menghine, lunete, capete divizoare, universal, platou, etc.), n documentaia tehnologic se

indic numai denumirea acestora. Dac este necesar un dispozitiv special, tehnologul indic

numai principiul construciei acestuia, elabornd eventual o schem orientativ, ce se

transmite proiectantului specializat de dispozitive, care elaboreaz proiectul de execuie al

dispozitivului.

31

Tipul sculei achietoare se alege n funcie de procedeul de prelucrare, materialul

piesei de prelucrat, precizia de prelucrare, tipul produciei (individual, serie, mas).

Dimensiunea sculei se determin fie pe baza calcului dimensiunilor intermediare (pentru

lrgitoare, alezoare, broe i alte scule cu dimensiuni fixe), fie dup determinarea regimului

de achiere prin calcule de rezisten, n funcie de fora de achiere (pentru cuite de strunjit,

bare de alezat, etc.).

Alegerea verificatoarelor se face n funcie de precizia de prelucrare impus pe

desen, care condiioneaz valoarea diviziunii instrumentului sau aparatului de msurare, de

control (calibre)precum i de factorii economici: costul instrumentului de msurare sau

control, timpul necesar efecturii controlului sau msurrii, verificrii preciziei de prelucrare,

etc.

Verificatoarele se pot alege respectnd condiia ca valoarea erorii de msurare s

fie egal cu 1/5 1/20 din tolerana prescris la parametrul de verificat.

La msurtorile de cote se pot folosi instrumente de msur conform recomandrilor

practice din tabelul 2.1.

Corespondena dintre tolerana piesei i instrumentul de msurare

Tabelul 2.1.

Cmp de toleran

al piesei T

p

[mm]

Instrumente de msurare i precizia de citire

0,5 ubler 1/10

0,25 ubler 1/20

0,1 Micrometru 1/100

0,05 Micrometru 1/100

0,01 Micrometru cu prghie 1/500

0,005 Minimetru, ortotest, etc.

M1.U2.6. Calculul adaosurilor de prelucrare i al dimensiunilor intermediare

Adaosul de prelucrare reprezint stratul de material care se ndeprteaz prin

achiere de pe suprafeele semifabricatului, n scopul obinerii preciziei i rugozitii impuse

prin desen suprafeelor prelucrate ale pieselor.

Se deosebesc urmtoarele noiuni referitoare la adaosurile de prelucrare i

dimensiunile intermediare.

Adaosul de prelucrare intermediar, reprezint stratul de material care se

ndeprteaz la fiecare operaia (faz, trecere) de pe suprafaa semifabricatului.

Adaosul de prelucrare total, este stratul de material ndeprtat n toate operaiile

(fazele, trecerile) succesive de prelucrare mecanic a suprafeelor semifabricatului considerat

pentru a se obine suprafaa finit a piesei.

32

Att adaosurile intermediare ct i cele totale pot fi simetrice sau asimetrice.

Adaosurile simetrice sunt cele prevzute la prelucrarea suprafeelor exterioare i

interioare de revoluie sau la prelucrarea simultan a dou suprafee plane paralele opuse.

Adaosurile asimetrice sunt cele care au valori diferite pentru suprafeele opuse ce se

prelucreaz n faze diferite, sau adaosurile prevzute numai pentru prelucrarea uneia din

suprafeele opuse ale pieselor.

Dimensiunile intermediare reprezint valorile dimensiunilor succesive care se obin

la operaiile (fazele) de prelucrare prin achiere ale suprafeelor considerate, dup

ndeprtarea adaosurilor de prelucrare intermediare.

La ultima operaie (faz) de prelucrare a fiecrei suprafee, rezult dimensiunea finit

(final) a suprafeelor respective. Dimensiunile intermediare sunt dimensiuni tehnologice

care se nscriu n documentaia de fabricaie (planul de operaii sau fia tehnologic).

Determinarea valorii optime a adaosurilor de prelucrare i calculul dimensiunilor

intermediare are o deosebit importan tehnico-economic la proiectarea proceselor

tehnologice de prelucrare mecanic, deoarece valoarea acestora influeneaz direct asupra

preciziei de prelucrare, productivitii i costului prelucrrii.

Adaosurile de prelucrare prea mari necesit treceri, faze sau operaii suplimentare de

prelucrare mecanic, mresc consumul de metal pentru execuia piesei, consumul de scule

achietoare, de energie electric i prin urmare, conduc la mrirea costului final al pieselor.

Adaosurile de prelucrare prea mici nu asigur ntotdeauna ndeprtarea prin achiere a

straturilor superficiale cu defecte ale semifabricatelor, pe suprafa pot rmne pete

neprelucrate, i ca urmare crete numrul de piese rebutate.

Ca valoare, adaosurile de prelucrare se pot determina (calcula):

- prin metoda experimental-statistic;

- prin calcul analitic.

Metoda experimental-statistic const n stabilirea adaosurilor de prelucrare cu

ajutorul unor standarde sau tabele normative, alctuite pe baza experienei n proiectare a

tehnologului sau a datelor statistice din societatea respectiv.

Dezavantajul metodei const n faptul c adaosurile sunt determinate fr a se ine

seama de procesul tehnologic concret de prelucrare, de modul de aezare a semifabricatului la

diferite operaii sau faze i de erorile de prelucrare ale operaiilor (fazelor) precedente. Din

aceast cauz, adaosurile astfel determinate sunt orientative i n general, au valori mai mari

dect este strict necesar.

Calculul analitic al adaosurilor de prelucrare se bazeaz pe analiza factorilor care

determin mrimea adaosurilor i stabilirea elementelor componente ale acestora.

La calculul analitic se pornete de la premiza c mrimea adaosului intermediar pentru

faza (operaia) curent, trebuie s fie suficient pentru a putea fi nlturate toate erorile de

33

prelucrare aprute la faza (operaia) precedent de prelucrare, la care se adaug eroarea de

aezare la faza curent de lucru.

Factorii (mrimile) care se iau n considerare la calculul analitic al adaosului de

prelucrare intermediar sunt urmtoarele:

1. nlimea neregularitilor microprofilului n 10 puncte R

z

, rezultat la faza

precedent, depinde de procedeul de prelucrare, de modul de formare a achiei (de rupere, de

curgere, etc.), regimul de achiere folosit, vibraiile de nalt frecven ale mainii-unelte sau

sculei, natura sau calitatea lichidului de achiere utilizat n prelucrare.

2. Adncimea stratului superficial defect S, rezultat la faza precedent de prelucrare

a suprafeei. Pentru semifabricatele turnate din font cenuie stratul superficial const dintr-o

crust perlitic dur.

La semifabricate forjate din oel, stratul superficial se caracterizeaz printr-o zon

decarburat i existena unor oxizi de suprafa.

n urma prelucrrii prin achiere n stratul superficial se formeaz o zon ecruisat.

Din aceast cauz n faza curent trebuie nlturat nu neaparat ntreaga adncime a stratului

superficial ecruisat, ci numai adncimea zonei superioare intens deformate.

3. Abaterile de la poziia i orientarea reciproc corect (impus) a suprafeei de

prelucrat fa de suprafeele de bazare ale piesei, denumite pe scurt abateri spaiale notate cu

w. Ca exemplu de astfel de abateri se pot meniona:

- abaterea de la coaxialitatea suprafeei exterioare (de bazare) fa de suprafaa unui

alezaj;

- abaterea de la coaxialitatea treptelor arborilor;

- abaterea de la perpendicularitatea suprafeei frontale fa de axa suprafeei cilindrice

de bazare;

- abaterea de la paralelism a suprafeei plane prelucrate, fa de suprafaa plan de

bazare la piese de tipul carcaselor, etc.

Abaterile spaiale apar datorit erorilor de execuie (prelucrare) i deformrii

semifabricatelor forjate, turnate, datorit deformrilor la tratamentele termice, precum i

ca urmare a erorilor geometrice ale mainii-unelte, pe care se execut operaiile de

prelucrare. n calculul adaosului intermediar se iau n consideraie ntotdeauna abaterile

spaiale de la faza precedent (ca de altfel i factorii R

z

i S amintii anterior).

4. Abateri cauzate de eroarea de instalare (poziionare, orientare) sau de

verificare a semifabricatului la prelucrarea curent

Aceste abateri intervin n relaia de calcul a adaosului de prelucrare prin: eroarea de

orientare i fixare (instalare) i

c

la operaia curent, dac prelucrarea se face prin metoda

obinerii automate a preciziei dimensiunilor piesei (deci reglarea la dimensiune nu se face

dup fiecare pies prelucrat), respectiv prin eroarea de verificare

c

v

la operaia curent,

dac prelucrarea se realizeaz prin metoda obinerii individuale a preciziei dimensionale.

34

n relaiile de calcul ale adaosului, componentele acestuia ce rezult din faza

precedent se noteaz de obicei cu indicele p, iar cele care corespund fazei curente sunt notate

cu indicele c.

Valoarea adaosului de prelucrare intermediar minim, se obine prin nsumarea

mrimilor componente

c

i p p zp

si , S , R

.

Abaterile spaiale w i eroarea de orientare i fixare

c

i

reprezint vectori, deoarece au

att o valoare numeric, ct i o direcie i un sens i deci nsumarea acestora se va face

vectorial.

Astfel, la prelucrarea suprafeelor plane, vectorii

c

i

si

p

sunt coliniari, i deci:

c c

i p i p

+ +

(2.4.)

iar la prelucrarea suprafeelor exterioare i interioare de revoluie pot avea direcii

oarecare, de aceea nsumarea se face la valoarea cea mai probabil, prin regula rdcinii

ptrate, conform relaiile:

+

c

i p

2

i

2

p

c

+ (2.5.)

Adaosul de prelucrare intermediar minim, notat 2A

c.min

pentru prelucrarea prin

metoda obinerii automate a preciziei dimensionale se calculeaz cu relaiile:

pentru adaosuri simetrice (pe diametru) la prelucrarea suprafeelor exterioare i

interioare de revoluia:

( )

2

i

2

p p zp min . c

c

. 2 S R 2 A 2 + + + (2.6.)

pentru adaosuri simetrice (la prelucrarea suprafeelor plane opuse), nlturate

simultan:

( ) ( )

c

i p p zp min . c

2 S R 2 A 2 + + +

(2.7.)

pentru adaosuri asimetrice la prelucrarea suprafeelor plane opuse prelucrate n

faze (operaii) diferite sau pentru adaos pe o singur suprafa plan:

c

i p p zp min . c

S R A + + +

(2.8.)

n cazul n care prelucrarea se face prin metoda obinerii individuale a preciziei

dimensionale, cu verificarea poziiei fiecrui semifabricat fixat pe maina-unealt, n relaiile

(2.6), (2.7) i (2.8), se nlocuiete eroarea de orientare i fixare

c

i

cu eroarea de verificare

c

v

la operaia curent.

Valorile componentelor adaosului de prelucrare din relaiile de mai sus sunt date n

literatura de specialitate pentru diverse tipuri de semifabricate i procedee de prelucrare.

Calculul adaosurilor de prelucrare intermediare se face n ordinea invers celui n care

se execut operaiile sau fazele de prelucrare ale fiecrei suprafee, n vederea stabilirii

dimensiunilor intermediare corespunztoare fiecrei operaii sau faze.

Schema adaosurilor i dimensiunilor intermediare la prelucrrile prin achiere prin

metoda obinerii automate a preciziei dimensionale se prezint n fig. (M1.2.2.).

35

Fig. M1.2.2. Schema de calcul a adaosurilor de prelucrare i dimensiunilor intermediare

La prelucrarea arborilor pe maini unelte reglate la dimensiune (metoda obinerii

automate a dimensiunilor n cazul n care semifabricatul are dimensiunea d

p.min

, prin prelucrare

se va obine n general dimensiunea d

c.min

la operaia curent, iar la prelucrarea

semifabricatului cu dimensiunea d

p.max

, se obine dimensiunea maxim d

c.max

.

Deci, adaosurile de prelucrare minime se calculeaz pentru prelucrarea arborilor

folosind relaia (fig. M1.2.2.a.).

min . c min . p min . c

d d A 2

(2.9)

n mod asemntor, pentru prelucrarea alezajelor (fig. M2.4.2.b.) adaosul minim se

calculeaz cu relaia:

max . p max . c min . c

D D A 2

(2.10)

Determinarea dimensiunilor intermediare n cazul prelucrrii suprafeelor exterioare i

interioare de revoluie rezult pe baza acelorai scheme din fig. M1.2.2.

Astfel, pentru suprafeele de tip arbore:

( )

( ) 12 . 2

11 . 2

,

T A 2 d d

A 2 d d

p min . c min . c max . p

min . c min . c min . p

'

+ +

+

sau

( )

( ) 4.14

2.13

,

T d d

A 2 d d

c min . c max . c

min . c min . p min . c

+

iar pentru suprafee de tip alezaj:

( )

( ) 2.16

2.15

,

A 2 D D

T A 2 D D

min . c max . c max . p

p min . c max . c min . p

'

sau

( )

( ) 2.18

2.17

T D D

A 2 D D

c max . c min . c

min . c max . p max . c

+

n cazul adaosurilor asimetrice, la prelucrarea suprafeelor plane:

min . c min . c min . p

A l l +

(2.19)

36

p min . c min . c max . p

T A l l + +

(2.20)

n legtur cu relaiile de calcul ale adaosului de prelucrare prezentate mai sus, se fac

urmtoarele observaii:

a). n primul rnd pe schia corespunztoare operaiei (fazei) respective din cadrul

planului de operaii se trece o singur cot caracterizat de dimensiunea nominal i abaterile

limit admisibile.

Avnd n vedere i sensurile n care muncitorul poate rebuta iremediabil piesa, se

recomand ca pe desenul piesei aferente operaiilor (fazelor) respective s se treac:

- pentru arbori:

( ) ( )

c

p

T c.max

T

max . p

d respectiv , d

(2.21)

- pentru alezaje:

( ) ( )

c p

T

min . c

T

min . p

D respectiv , D

+ +

(2.22)

n cazul dispunerii abaterilor la dimensiunea final sub alt form dect cea corespunztoare

pieselor (arbori, alezaje) unitare, se respect acest mod i pentru dimensiunile intermediare ale

proceselor de prelucrare impuse suprafeelor respective.

b) O alt observaie care se impune, este aceea c nu trebuie s se exagereze cu

precizia de calcul a dimensiunilor nominale care trebuie corelate cu ordinul de mrime al

toleranelor corespunztoare naturii i tipului operaiei (fazei). n acest sens, ordinul

zecimalelor cotei nominale trebuie s fie mai mic cu o unitate dect ordinul zecimalelor

cmpului de toleran impus.

Spre exemplu: dac d

c

= 30

0,0120

, 2A

c.min.

= 0,095, iar T

p

= 0,062, rezult c:

d

p.min.

= d

c.min.

+ 2A

c.min

= 29,988 + 0,095 = 30,083 mm

Pe schia corespunztoare operaiei (fazei) respective se va trece cota de proiectare sub

forma: 30,08

0,062

i nu 30,083

0,062

.

M1.U2.7. Principiile de baz ale calculului regimurilor de achiere

Regimul de achiere. Noiuni de baz

Regimul de achiere reprezint factorul principal care determin valoarea normei de

lucru (timp), i deci influeneaz asupra productivitii prelucrrii. Acesta este caracterizat de

valorile optime ale urmtorilor parametrii: adncimea, avansul i viteza de achiere (t, s, v).

Parametrii regimului de lucru sunt determinai de anumite micri ale sculei i

semifabricatului de prelucrat.

Adncimea de achiere se realizeaz prin deplasarea liniar a sculei ctre pies sau

invers. Aceast deplasare de poziie reciproc a sculei i piesei de prelucrat se efectueaz la

nceputul unei treceri, sau al unei curse de lucru, dup cum piesa are micare de rotaie sau de

translaie.

37

Fig. M1.2.3 Tipuri de micri ale sculei i piesei la prelucrrile prin achiere

Avansul se realizeaz prin aa numita micare de avans, care poate fi realizat (fig.

M1.2.3.) prin una sau mai multe micri astfel:

- prin deplasare longitudinal sau transversal a cuitului (fig. M1.2.3.a) la strunjire;

- prin deplasarea longitudinal a piesei (fig. M1.2.3.b) la frezare;

- prin deplasarea axial a burghiului (fig. M1.2.3.c) la burghiere;

- prin deplasarea transversal a piesei (fig. M1.2.3.d) la rabotare.

Avansul se determin dup procedeul de prelucrare. n cazul mainilor unelte la care

micarea de avans este legat cinematic cu micarea principal (strunguri, maini de frezat, de

gurit, de rabotat, etc.), mrimea avansului se determin n mm la o rotire a piesei, sau sculei,

(mm/rot), spre exemplu la strunjire, frezare, gurire, sau n (mm/curs dubl) la rabotare i

mortezare.

Avansurile se pot prezenta sub formele urmtoare:

- avans pe minut (sau viteza de avans):

[ ] mm/min n . s s

m

, (2.23)

s fiind dup caz, mm/rot sau mm/curs dubl, iar n numrul de rotaii sau de curse duble pe

minut;

- avansul pe dinte (la frezare):

[ ] mm/dinte

z . n

s

z

s

s

m

d

, (2.24)

unde z este numrul de dini ai frezei.

Viteza principal de achiere v

p

este distana parcurs de tiul sculei n unitatea de

timp, n direcia micrii principale, care poate fi de rotaie (la strunjire, frezare, rectificare

etc.) i rectilinie (la rabotare, mortezare, etc.).

38

Viteza de achiere se noteaz cu v

p

i se msoar n m/sec la prelucrarea prin

rectificare i n m/min n cazul celorlalte prelucrri prin achiere.

Formulele pentru calculul vitezei se determin pe baza micrii principale de lucru:

cnd micarea principal este de rotaie:

[ ] m/min

1000

n . D .

v

p

, (2.25)

sau

[ ] m/sec

60 . 1000

n . D .

v

p

, (2.26)

unde D este diametrul piesei sau sculei, n mm, iar n numrul de rotaii al piesei sau sculei

pe minut.

cnd micarea principal este de translaie:

[ ] m/min

1000

n .

v

v

1 L

v

. d . c

cg

cl

p

,

_

, (2.27)

unde, L este lungimea cursei de lucru dat de micarea principal n mm; v

cl

- viteza cursei de

lucru; v

cg

viteza cursei de mers n gol; n

c.d.

- numrul de curse duble pe minut ale

micrii principale.

Cnd v

cl

= v

cg

atunci:

[ ] m/min

1000

n . L . 2

v

. d . c

p

, (2.28)

Adncimea de achiere t i avansul s (fig. M1.2.4) determin direct seciunea achiei

(grosimea de achiere a, i limea de achiere, b).

Adncimea de achiere t, este distana msurat pe normal dintre suprafaa iniial

a piesei i cea prelucrat.

Avansul s, este distana dintre dou poziii succesive ale sculei la o rotaie a piesei

sau sculei la o curs dubl a sculei sau a piesei.

Fig. M1.2.4. Parametrii regimului de achiere (t,s) i

seciunii achiei a,b, la strunjire

Fig. M1.2.5. Schema forelor de achiere la strunjire

39

Forele, momentele i puterea de achiere

Fora de achiere poate fi descompus dup cele 3 axe ale sistemului de coordonate

rectangulare (fig. M1.2.5) astfel:

- componenta tangenial F

z

, tangent la suprafaa de prelucrat;

- componenta axial F

x

, sau de avans, ndreptat n direcia avansului;

- componenta radial F

y

, ndreptat nspre piesa de prelucrat.

Fora de achiere rezultant F, este dat de suma vectorial a celor trei componente:

z y x

F F F F + + , (2.29)

iar algebric se determin cu relaia:

yF xF

F

2

z

2

y

2

x

s t . C F F F F + + , (2.30)

n care x

F

, y

F,

C

F

sunt constante de achiere i depind de condiiile concrete de lucru.

Momentul de torsiune M

t

i puterea de achiere N

e

, se calculeaz astfel:

[ ] daN/m

1000 . 2

D . F

M

z

t

, (2.31)

[ ] kw

6120

v . F

N

p z

e

, (2.32)

unde v

p

este dat n m/min, F

z

, n daN i D n mm. (

z z z

z

F

z

F

z

F F F

y x

F z

y , x , C care n s . t . C F

reprezint n mod similar cu C

F

, x

F

, y

F

, coeficieni specifici procesului de achiere).

Date iniiale necesare calculului parametrilor regimurilor de achiere

Determinarea regimului de achiere are loc dup elaborarea succesiunii tehnologice de

prelucrare cnd se cunosc urmtoarele elemente:

- forma, dimensiunile, poziia dimensional-geometric i rugozitatea suprafeei piesei finite;

- forma i dimensiunile semifabricatului;

- caracteristicile mecanice ale materialului de prelucrat;

- numrul, natura i succesiunea operaiilor i a fazelor de lucru;

- adaosurile de prelucrare i dimensiunile intermediare ale operaiilor i fazelor procesului

tehnologic;

- materialul i parametrii geometrici ai sculelor;

- tipul mainii-unelte i sistemul de prindere (orientare) i fixare a semifabricatelor.

Stabilirea regimului de lucru const n determinarea valorilor parametrilor de baz, -

adncimea, avansul i viteza de achiere, n concordan cu condiiile concrete, specificate

anterior.

La alegerea unui regim de achiere raional (tiinific) se iau n considerare valorile

cele mai avantajoase ale parametrilor de lucru, n ceea ce privete productivitatea, costul

precizia de prelucrare i rugozitatea suprafeei prelucrate.

n cazul fazelor (operaiilor) de degroare se impune utilizarea spre maxim a puterii

mainii-unelte (prin folosirea capacitii de prelucrare a sculelor sau prin achierea cu mai

multe scule simultan).

40

Succesiunea etapelor la determinarea parametrilor regimurilor de achiere prin

metoda clasic

La proiectarea regimurilor de prelucrare se au n vedere urmtoarele etape de lucru:

alegerea mainii-unelte;

alegerea sculei achietoare;

determinarea adncimii, avansului i a vitezei de achiere;

determinarea turaiei de lucru i recalcularea vitezei de achiere i a durabilitii sculei;

determinarea forelor i puterii efective de achiere.

Alegerea mainii-unelte se face n funcie de tipul operaiilor i fazelor necesare,

forma, dimensiunile, gradul de precizie i lotul de fabricaie ale piesei ce se prelucreaz.

Adoptarea definitiv a mainii-unelte se face dup stabilirea regimului de lucru, cnd

utilajul se va verifica, dup cum se va arta n continuare, la solicitrile de lucru, precum i la

gama de turaii i avansuri impuse de regimul adoptat sau calculat.

Alegerea sculei achietoare se face n funcie de modul de proiectare a procesului

tehnologic de prelucrare.

Dup stabilirea tipului sculei achietoare i cunoscndu-se natura procedeului

suprafeei impuse de prelucrat i faza de lucru degroare, semifinisare, sau finisare se alege

scula cu geometria optim corespunztoare.

n funcie de natura materialului de prelucrat, i caracteristicile fizico-mecanice, se

alege materialul sculei (oel carbon pentru scule, oel aliat pentru scule, oel rapid sau din

aliaje dure, materiale metalelor i mineralo-ceramice, diamante industriale etc.).

Determinarea parametrilor regimului de achiere

Adncimea de achiere are o influen mic asupra durabilitii i a vitezei de

achiere, care pentru strunjire se determin astfel:

[ ] m/min k .

t . s T

C

v

i

n

1

x y m

v

p

v v

, (2.33)

n care, T este durabilitatea sculei, n minute; C

v

coeficient care depinde de caracteristicile

materialului ce se prelucreaz; x

v

, y

v

exponenii mrimilor t i s; k

i

coeficieni dependeni

de condiiile concrete de prelucrare.

Exponenii x

v

i y

v

sunt mai mici ca unitatea, iar x

v

< y

v

.

Rezult c adncimea de achiere t are cea mai mic influen asupra durabilitii, iar

viteza are cea mai mare pondere. De aici, se deduce ordinea n care se face alegerea sau

calculul parametrilor regimului de achiere: adncimea, avansul, viteza (t,s,v).

Adncimea de achiere se ia la valoarea maxim admis de rezistena sculei

achietoare i de precizia de prelucrare. n general, cum adaosurile de prelucrare sunt variabile

(mai mari sau mai mici n funcie de tipul i precizia semifabricatului, acestea se aleg n aa

fel nct s se utilizeze ct mai puine treceri prin achiere.

Determinarea (adoptarea) avansului

41

Avansul are influen mic asupra durabilitii i acioneaz pozitiv asupra diminurii

ponderii vibraiilor care apar n procesul de achiere. De aceea, la prelucrrile de degroare se

recomand stabilirea (adoptarea) avansului maxim admis de factorii ce-l limiteaz, dintre care

cei mai importan sunt: rezistena sculei, rigiditatea sistemului tehnologic, precizia

dimensional-geometric i calitatea suprafeei prelucrate.

La degroare, valoarea avansului este limitat de primii doi factori, iar la finisare de

precizia dimensional-geometric i calitatea suprafeei prelucrate. Metoda determinrii sau

adoptrii avansului const n urmtoarele:

a) n cazul prelucrrilor de degroare, se alege (sau se determin) avansul n funcie de

rezistena sculei i de rigiditatea sistemului tehnologic, iar valoarea adoptat se verific din

condiia rezistenei mecanismului de avans al mainii-unelte i precizia suprafeei prelucrate.

b) n cazul prelucrrilor de finisare avansul se alege (sau se determin) n funcie,

ndeosebi de calitatea suprafeei prelucrate, verificndu-se apoi n funcie de precizie,

rezistena sculei i a mecanismului de avans i rigiditatea sistemului tehnologic (dac este

cazul).

Determinarea vitezei de achiere

Dup alegerea (calculul) adncimii de achiere i avansului, cunoscndu-se

durabilitatea sculei achietoare, viteza de achiere se calculeaz cu relaia (2.33).

Viteza de achiere depinde n afar de factorii menionai anterior i de: geometria

sculei, de starea suprafeei piesei i de lichidul de achiere, (rcire-ungere)prin intermediul

coeficienilor k

i

(relaia 2.33).

Determinarea puterii efective i turaiei de lucru

Puterea efectiv de lucru N

e

se determin cu relaia (2.32) i se verific ndeplinirea

condiiei:

< . N N

mu e

(2.34)

unde N

mu

este puterea mainii-unelte, iar w randamentul lanului cinematic al micrilor de

achiere (w = 0,7 0,8).

Turaia piesei se calculeaz cu relaia:

[ ] rot/min

D

v . 1000

n

, (2.35)

iar numrul de curse duble pe minut astfel:

[ ] duble/min curse

v

v

1 L

v . 1000

n

g

cl

cd

,

_

, (2.36)

Aceste valori calculate se adopt la valorile cele mai apropiate aflate din gama de

turaii i de avansuri ale mainii unelte adoptate pentru operaia respectiv.

Valorile t,s,v se pot adopta i din normative de regimuri de achiere i apoi se fac

aceleai verificri ca mai sus.

42

M1.U2.8 Bazele normrii tehnice

Norma de timp i norma de producie

La proiectarea proceselor tehnologice de prelucrare mecanic se urmrete realizarea

unor consumuri minime de timp att pentru fiecare operaie n parte ct i pentru ntreg

procesul tehnologic. Pentru aceasta trebuie avute n vedere analiza definiiei i structurii

normei de munc

Norma de munc se poate determina ca norm de timp sau norm de producie.

Norma de timp N

t

, reprezint timpul necesar executrii unui produs de ctre unul sau

mai muli muncitori care au calificarea corespunztoare i lucreaz cu intensitatea normal, n

anumite condiii tehnico-organizatorice precizate.

Norma de producie N

p

, exprim cantitatea de produse executate n unitatea de timp,

n aceleai condiii ca la norma de timp.

ntre norma de timp i norma de producie exist relaia:

p

t

N

1

N

, (2.37)

n industria constructoare de maini, ca indice de baz se folosete norma de timp.

Structura normei de timp

n fig. M1.2.6. este prezentat schematic conform STAS 6909-75 structura normei de

timp.

Timpul de pregtire T

p

, este timpul n cursul cruia muncitorul, nainte de nceperea

lucrului, creeaz la locul de munc condiiile necesare efecturii prelucrrii i dup terminarea

lucrului aduce locul de munc n starea iniial. Activitile practice incluse n acest timp sunt:

primirea comenzii, studiul documentaiei tehnologice, primirea i predarea sculelor,

dispozitivelor i verificatoarelor, primirea semifabricatelor, predarea pieselor finite i a

restului de material, etc..

Acest timp se ia o singur dat n structura normei de timp pentru ntregul lot de piese

prelucrate la operaia respectiv.

Timpul operativ T

op

, este timpul n cursul cruia muncitorul efectueaz sau

supravegheaz lucrrile necesare, pentru modificarea cantitativ i calitativ a produsului.

Acesta este format din timpul de baz t

b

i timpul ajuttor t

a

.

a) Timpul de baz t

b

, la operaiile i fazele de prelucrare prin achiere, reprezint

timpul consumat pentru prelucrarea efectiv pe maina-unealt a materialului

(semifabricatului) n vederea modificrii formei, dimensiunilor i calitii suprafeei acestuia.

Acest timp depinde direct de regimul de achiere i se poate determina prin calcul cu

relaia de forma:

i

v

l

t

a

i

b

, (2.38)

43

n care li reprezint suma lungimilor de intrare, ieire din achiere, i lungimea suprafeei

prelucrate; v

a

viteza de avans, i numrul de treceri sau prin cronometrare.

b) Timpul ajuttor, t

a

este timpul consumat pentru efectuarea mnuirilor (micrilor)

necesare executrii produsului, timp n care piesa, n general, nu sufer transformri

dimensionale.

Acest timp se consum pentru prinderea i desprinderea piesei de prelucrat pe maina-

unealt, comanda mainii-unelte, msurtori la luarea achiilor de prob, evacuarea achiilor

(la operaii de burghiere, tarodare), msurtori de control, etc.

Timpul de deservire a locului de munc T

dl

, este timpul n decursul cruia

muncitorul asigur pe toat durata schimbului de lucru meninerea n stare normal de

funcionare a utilajului, a sculelor, precum i organizarea, ordinea i curenia la locul de

munc.

Acesta are dou componente: timpul de deservire tehnic, t

dt

i timpul de deservire

organizatoric t

do

.

a) Timpul de deservire tehnic t

dt

, este consumat pentru nlocuirea sculelor uzate,

reglarea mainii unelte, ascuirea sculelor i reglarea acestora n vederea prelucrrii.

b) Timpul de deservire organizatoric t

do

, se refer la: aezarea semifabricatelor, a

sculelor, primirea i predarea schimbului de lucru, ungerea i curirea utilajului, etc.

Fig. M1.2.6 Structura normei tehnice de timp

Timpul de ntreruperi reglementate T

r

, este timpul n cursul cruia procesul de

munc este ntrerupt pentru odihna i necesitile fiziologice ale muncitorului t

on

i pentru a

avea loc ntreruperile condiionate de tehnologie i de organizarea muncii t

to

.

44

NORMA DE TIMP

(N

t

)

Timp de pregtire

ncheiere

(T

p

)

Timp operativ

(T

op

)

Timp de deservire

a locului de

munc (T

dl

)

Timp de

ntreruperi

reglementare

(T

r

)

Timp

de baz

(t

b

)

Timp

ajut-

tor

(t

a

)

Timp de

deservire

tehnic

(t

dt

)

Timp de

deservire

organizatori

c (t

do

)

t

i

m

p

d

e

o

d

i

h

n

i

n

e

c

e

s

.

f

i

z

i

o

l

o

g

i

c

e

(

t

o

n

)

t

i

m

p

d

e

n

t

r

e

r

u

p

e

r

i

c

o

n

d

i

i

o

n

a

t

e

d

e

t

e

h

n

o

l

o

g

i

e

i

o

r

g

a

n

i

z

a

r

e

a

m

u

n

c

i

i

(

t

o

)

a) Timpul de odihn i necesiti fiziologice t

on

, este folosit pentru odihn i

satisfacerea necesitilor fiziologice i de igien personal a muncitorului.

b) Timpul de ntreruperi condiionate de tehnologie i de organizarea muncii t

to

,

reprezint timpul de ntrerupere a procesului de munc ce rezult inevitabil din prescripiile

tehnice de folosire a utilajului, din tehnologia de prelucrare i din activitatea muncitorilor la

locul de munc respectiv .

Norma de timp pentru operaia sau faza de prelucrare a unei singure piese se calculeaz

cu relaia:

on do dt a b

lot

p

t

t t t t t

N

T

N + + + + +

, (2.39)

n care N

lot

este numrul de piese din lotul lansat n fabricaie.

Pentru simplificarea calculului normei de timp, timpul de deservire tehnic se exprim

n procente din timpul de baz, iar timpul de deservire organizatoric precum i cel de odihn

i necesiti fiziologice se exprim n procente din timpul operativ, astfel c norma de timp se

poate calcula folosind relaia:

( )

a b

on do

b

dt

a b

lot

p

t

t t

100

k k

t

100

k

t t

N

T

N +

+

+ + + +

, (2.40)

n care: k

dt

este procentul timpului de deservire tehnic, din timpul de baz (pentru strunguri

mijlocii spre exemplu: k

dt

= (2 ... 5)%; k

do

i k

on

procentul timpului de deservire

organizatoric, respectiv de odihn i necesiti fiziologice, din timpul operativ; spre

exemplu pentru strunguri: k

do

= 1 ... 2,5%; k

on

= 3 ... 5,5 %.

De reinut c la fabricaia de mas i de serie mare, timpul de pregtire ncheiere nu se

include n norma de timp a muncitorului care efectueaz operaii de prelucrare, deoarece

reglarea mainii-unelte , a sculelor, dispozitivelor, precum i pregtirea locului de munc se

fac de reglori specializai i muncitori auxiliari.

Pentru stabilirea normelor de timp se folosesc n mod curent urmtoarele metode:

- metoda experimental-statistic cnd norma de timp se stabilete experimental sau pe baz

statistic, prin analogie cu alte prelucrri similare la piese din aceeai grup (arbori, buci, roi

dinate, corpuri complexe, etc). Aceast metod conduce la valori aproximative ale normelor

de timp;

- metoda analitic se bazeaz pe analiza procesului tehnologic pe elementele sale

componente: operaii, faze, treceri, mnuiri, micri.

Metoda analitic are dou variante: a) metoda analitico-experimental, cnd

consumurile de timp sunt determinate pe baza msurtorilor directe ale timpului consumat la

locul de munc; b) metoda analitico-teoretic, pentru care consumul de timp pe operaii i

faze se determin pe baza normativelor de timp existente (tabele, grafice) sau a unor metode

rapide de normare asistate de calculator.

45

Principalele metode de analiz experimental, prin msurtori a consumurilor de timp

sunt:

- cronometrarea;

- fotografierea timpului de munc.

Cronometrarea se face n scopul determinrii timpilor care se repet ciclic n cadrul

operaiei sau fazei, adic a timpului de baz i a celui ajuttor. Datele obinute servesc la

elaborarea normativelor de timp utilizate la calculul analitic al normelor de timp.

Fotografierea timpului de munc const n msurarea tuturor consumurilor de timp

n decursul unui schimb de lucru, pentru determinarea timpului de deservire a locului de

munc, a timpilor de ntreruperi reglementate i a pierderilor de timp de lucru nejustificate.

Ambele metode permit descoperirea rezervelor de productivitate, cu privire n special

la ncrcarea ntr-un procent mai mare a utilajelor, descoperirea deficienelor tehnico-

organizatorice legate de procesul tehnologic, etc.

M1.U2.9. Alegerea variantei optime (economice) de proces tehnologic

Procesul tehnologic de prelucrare mecanic se poate concepe n mai multe variante

tehnologice care pot fi echivalente din punct de vedere tehnic, dar care pot diferi prin numrul

de operaii, coninutul i modul de organizare al acestora, etc. Alegerea celei mai economice

variante tehnologice se poate face cu ajutorul unor indici tehnico-economici care

caracterizeaz economicitatea i rentabilitatea variantelor comparate.

Aceti indici se pot mpri n: indici absolui i relativi.

a) Indici tehnico-economici absolui

Principalii indici tehnico-economici absolui sunt:

1) Timpul de baz total pentru cele n operaii de prelucrare:

n

1 i

b b

i

t T

, (2.41)

Varianta tehnologic pentru care timpul de baz total este cel mai mic se consider

mai avantajoas din punct de vedere al productivitii prelucrrii. Acest indice economic este

simplu, ns nu permite estimarea complet a variantelor comparate.

2) Manopera de timp total a procesului tehnologic, se determin prin nsumarea

normelor de timp N

t

pentru toate operaiile de prelucrare:

n

1 i

t t

i

N T

, (2.42)

Manopera total este indicele principal ce caracterizeaz procesul tehnologic n

privina cheltuielilor de munc efectiv curent, ns nu d posibilitatea aprecierii variantelor

tehnologice i dup cheltuielile de munc materializat n mijloacele de producie i n

materialele utilizate n fabricaie.

Compararea variantelor cu ajutorul acestui indice permite s se aleag cel mai

productiv proces tehnologic.

46

3) Costul piesei, P

c

este principalul indice tehnico-economic de evaluare a

economicitii variantelor tehnologice, caracteriznd procesele tehnologice dup cheltuielile

totale de munc efectiv curent i materializat.

Costul piesei se compune din costul materialului sau semifabricatului M, salariul

muncitorilor productivi ocupai direct cu executarea piesei S, i cheltuielile generale ale

seciei de fabricaie R, adic:

R S M P

c

+ +

, (2.43)

n cazul prelucrrii piesei direct din material laminat, costul materialului necesar

pentru executarea unei piese este dat de relaia:

( )

1 1

m m k c - m c M

, (2.44)

n care: c este costul unui kilogram de material laminat, lei/kg; m masa semifabricatului, kg;

c

1

costul unui kilogram de deeu recuperat, lei/kg; k = 0,8 coeficient de recuperare a

deeurilor; m

1

masa piesei finite, kg.

n cazul executrii piesei dintr-un semifabricat forjat, matriat sau turnat, parametrul

M se calculeaz cu relaia:

sf sf sf

R S M M + +

, (2.45)

n care: M

sf

este costul materialului iniial pentru execuia semifabricatului, n lei; S

sf

salariile muncitorilor productivi din secia de semifabricate, n lei; R

sf

cheltuielile generale

de fabricaie (regia) seciei de semifabricate, n lei.

Salariile muncitorilor direct productivi S, se calculeaz cu relaia:

n

1 i

i t

s N S

i

, (2.46)

n care:

i

t

N

este norma de timp la operaia i, ore; s

i

salariul orar corespunztor ncadrrii

operaiei care se execut, lei/or; n numrul operaiilor.

Cheltuielile generale de fabricaie R ale seciei de prelucrri mecanice (regia de

fabricaie) se determin proporional cu salariile muncitorilor direct productivi, (sau ali

parametri) adic folosind relaia:

S

100

C

R

R

, (2.47)

n care: C

R

este procentul cheltuielilor generale de fabricaie ale seciei mecanice.

Pentru a putea stabili economicitatea diferitelor variante tehnologice se ntocmesc

grafice de variaie a costului n funcie de numrul pieselor care se prelucreaz. n acest scop

cheltuielile care compun costul piesei, se mpart n dou grupe:

- cheltuieli curente (variabile) A, care se fac pentru fiecare pies prelucrat;

- cheltuieli constante B, care se fac o singur dat pentru ntregul lot de piese.

Cheltuielile din grupa A cuprind:

- salariile muncitorilor direct productivi;

- costul materialului;

- cheltuielile pentru consumul de energie electric, aer comprimat, etc.

47

n grupa B se includ:

- cheltuieli de investiii pentru utilaje, dispozitive speciale, matrie i forme speciale;

- cheltuieli pentru reglarea mainii-unelte pentru ntregul lot de piese, etc.

n aceste condiii, costul ntregului lot format din n piese va fi dat de relaia:

B n A P

c

+

, (2.48)

Compararea costurilor aferente proceselor tehnologice de prelucrare se poate face

grafic ca n fig. M1.2.7, n care variaia costului, spre exemplu pentru dou variante luate n

studiu sunt reprezentate de dreptele

2 1

c c

P i P

. Punctul de intersecie 0 al celor dou drepte

corespunde pe abscis unui numr de piese n

cr

denumit program de fabricaie critic (optim).

Pentru n

p

< n

cr

, se alege ca variant tehnologic

economic cea de-a doua, deoarece n acest domeniu

1 2

c c

P P < .

n cazul n care n

p

>n

cr

, se utilizeaz prima variant

tehnologic, deoarece n acest domeniu

2 1

c c

P P <

.

Valoarea

programului de

fabricaie critic se

poate determina analitic prin egalarea costurilor celor

dou variante tehnologice:

2 cr 2 1 cr 1

B n A B n A + +

, (2.49)

de unde,

1 2

2 1

cr

A A

B B

n

, (2.50)

b) Indici tehnico-economici relativi

Dintre indicii tehnico-economici relativi (adimensionali) fac parte:

1) Coeficientul timpului de baz reprezint raportul ntre timpul de baz t

b

i norma

de timp pe operaie, N

t

:

( ) 1 ,

N

t

op op

b

t

b

b

<

, (2.51)

i caracterizeaz ponderea timpului de baz n norma de timp a operaiei; cu ct este mai mare

valoarea acestui coeficient, cu att structura operaiei este mai judicios elaborat.

Coeficientul timpului de baz se poate calcula i pentru estimarea ponderii acestora n ntregul

proces tehnologic:

( ) 1 ,

T

T

b.pr

t

b

. b

pr

<

, (2.52)

48

Fig. M1.2.7. Dependena grafic dintre

preul de cost al piesei i numrul de

piese prelucrate

n care: T

b

este timpul de baz total, calculat cu relaia (2.41); T

t

manopera total a

procesului tehnologic, determinat cu relaia (2.42).

2) Coeficientul de utilizare a materialului , se determin cu relaia:

sf

pf

G

g

, (2.53)

n care: g

pf

este masa piesei finite, n kg; G

sf

masa semifabricatului, n kg. La fabricaia de

mas, acest coeficient ajunge la valoarea de 0,85, la fabricaia de serie 0,7, iar la cea

individual 0,5 ... 0,6 (valori aproximative).

Pentru mrirea coeficientului de utilizare a materialului, trebuie s se tind spre

apropierea formei semifabricatului de forma piesei finite, mrirea preciziei de obinere a

semifabricatelor i mbuntirea calitii suprafeelor acestuia.

3) Coeficientul de ncrcare a mainilor-unelte

u

, reprezint raportul dintre

numrul de maini-unelte calculate Q

calc

i numrul de maini-unelte adoptat, Q

ad

:

l

t

u

ad

calc

u

R

N

sau ,

Q

Q

i

(2.54)

Pe de alt parte, numrul de maini unelte calculat Q

calc

, se determin cu relaia:

r

tot

calc

F

T

Q

, (2.55)

n care: T

tot

este timpul total normat, necesar pentru prelucrarea cantitii anuale de piese, n

ore; F

r

fondul anual real de timp de lucru al utilajului, n ore, calculat cu relaia:

k m F F

n r

, (2.56)

unde F

n

este fondul nominal anual de timp de lucru al utilajului, n ore, pentru un schimb de

lucru; m numrul de schimburi de lucru; k coeficient de utilizare a fondului nominal de

timp, care ine seama de pierderile de timp pentru repararea mainilor unelte (k = 0,98 pentru

un schimb; k = 0,97 pentru dou schimburi; k = 0,96 pentru trei schimburi de lucru).

Deoarece numrul de maini-unelte calculat Q

calc

poate rezulta fracionar, se rotunjete

la un numr ntreg mai mare, obinndu-se astfel numrul admisibil Q

adm

de maini-unelte.

Trebuie s se urmreasc ntotdeauna ca valoarea coeficientului de ncrcare u, s fie

ct mai apropiat de unitate.

La fabricaia de mas, coeficientul de ncrcare a mainii unelte este de aproximativ

0,85 ... 0,9, iar la fabricaia n serie 0,6 ... 0,7.

Acest coeficient se poate folosi att pentru evaluarea performanelor diferitelor

operaii, ct i la nivelul ntregului proces tehnologic.

Indicii tehnico-economici relativi enumerai se utilizeaz n completarea indicilor

absolui i nu au o valoare independent pentru aprecierea eficienei variantelor tehnologice.

Aprecierea eficacitii tehnico-economice a procesului tehnologic se realizeaz prin

compararea valorilor calculate ale indicilor tehnico-economici absolui i relativi pentru

diferite variante tehnologice elaborate, fie prin compararea acestora cu indicii realizai n

49

cadrul societilor cu tehnologie avansat din ramura de producie respectiv, n ar sau

strintate.

M1.U2.10. Msuri de management tehnologic pentru sincronizarea operaiilor la

prelucrarea pe linii tehnologice in flux continuu

n cazul prelucrrii pieselor pe linii tehnologice n flux continuu dup ce procesul

tehnologic a fost proiectat (au fost stabilite operaiile i fazele ntr-o succesiune raional) i s-

a calculat timpul de lucru pe bucat la fiecare operaie, trebuie realizate o serie de modificri

tehnologice (in proiectarea tehnologica si management),necesare n scopul sincronizrii

operaiilor, adic a asigurrii condiiei ca normele tehnice de timp s fie ct mai apropriate de

ritmul liniei tehnologice sau multiplii acestuia.

n acest mod se asigur o ncrcare a utilajelor uniform i se va evita mersul n gol

sau strangularea la vreunul din locurile de munc.

Sincronizarea operaiilor se poate realiza pe urmtoarele ci [8], [3]:

1) Regruparea fazelor sau a trecerilor n cadrul operaiilor;

2) Trecerea unor faze dintr-o operaie la alta;

3) Prelucrarea pieselor pe mai multe maini-unelte de acelai tip, atunci cnd

norma pe bucat este un multiplu al ritmului liniei tehnologice, sau dac este posibil mai

multe piese pe aceeai main.

4) Folosirea sculelor combinate pentru prelucrarea simultan a mai multor suprafee

dintr-o singur trecere/faz;

5) Reducerea timpilor auxiliari de prindere/desprindere a piesei prin utilizarea

msurilor de mecanizare i automatizare a echipamentelor respective, folosind sisteme

mecanice, pneumatice, hidraulice, electrice, mixte.

6) Schimbarea regimurilor de achiere, dac este posibil, n funcie de condiiile

concrete de lucru; n acest sens, adoptarea unui material pentru scul, care permite

intensificarea regimului de lucru;

7) Schimbarea semifabricatului, pentru reducerea adaosurilor de prelucrare;

8) Automatizarea curselor de mers n gol ale mainilor-unelte;

9) Deservirea simultan a mai multor maini-unelte de ctre un singur muncitor;

10) Reglarea sculelor la dimensiune, n afara mainii unelte ,folosind dispozitive de

prereglare;

11) Utilizarea sistemelor de control automat activ/pasiv n timpul prelucrrii (se

reduce astfel timpul de inspecie).

M1.U2.11. Principii de management tehnologic n proiectarea succesiunii

operaiilor i fazelor proceselor tehnologice de prelucrare prin achiere

Cele mai importante recomandri n proiectarea proceselor tehnologice sunt urmtoarele [17]:

50

1). Se recomand ca n limita posibilului, n timpul desfurrii procesului tehnologic

bazele tehnologice (n special, baza de aezare) s fie schimbate ct mai rar, pentru a nu

influena erorile de prelucrare de erorile de aezare i pentru a se reduce timpii auxiliari care

influeneaz productivitatea prelucrarii.

2). n cadrul primelor operaii se recomand prelucrarea suprafeelor care joac rolul

bazelor tehnologice i al celor de msurare n operaiile ulterioare.

3). Succesiunea operaiilor s aib n vedere ca rigiditatea piesei s scad descresctor

ct mai uniform pentru a nu influena negativ precizia de prelucrare (de exemplu: la strunjirea

arborilor n trepte se ncepe prelucrarea de la treapta mare spre cea mic i nu invers).

4). La nceputul prelucrarii se acioneaz asupra acelor suprafee care ar putea prezenta

defecte ascunse (exemplu: la piesele turnate) pentru ca fabricaia s fie oprit de la nceputul

procesului cu influen favorabila asupra productivitii.

5). Este recomandat ca prelucrarea suprafeelor s presupun i faze /operaii de

degroare i de finisare (uneori chiar de semifinisare) pentru c degroarea nlturnd stratul

mai dur de la suprafa, asigur protejarea sculei ,care asigur precizia impus la finisare

(exemplu: decojirea barelor laminate, spargerea stratului dur la semifabricatele turnate, forjate

sau semifabricate).

6). Suprafeele cu precizie ridicat se vor prelucra spre sfritul procesului tehnologic

(n special, filete) pentru a nu se deteriora n timpul transportului interoperaional.

7). Pentru operaiile/fazele cu precizie mare i cu pericol de apariie a rebutului din

cauze obiective sau subiective, se recomand control dimensional intermediar obligatoriu

pentru a nu se continua prelucrarea cu suprafaa respectiv rebutat.

8). Dac la prelucrrile de degroare apar tensiuni interne importante, cu consecine

asupra preciziei de prelucrare se recomand s se prevad operaii de detensionare natural

sau artificial (spre exemplu, recoaceri de recristalizare dup ambutisare, etc.) pentru

eliminarea sau diminuarea acestor tensiuni.

9). n cazul prelucrrii suprafeelor de revoluie, mai nti trebuie asigurat realizarea

diametrului i apoi a lungimii acestuia.

10). Succesiunea operaiilor i fazelor s asigure, pe ct posibil, curse auxiliare

minime ale sculelor.

11). La mainile - unelte care sunt prevzute cu mai multe axe principale, sau lucreaz

cu multiscule (spre exemplu: maini unelte agregat de gurit, frezat, strunjit, strunguri

automate monoax sau multiax) s se dispun acestea astfel nct s se asigure o ncrcare ct

mai uniform ,pentru a nu influena negativ precizia de prelucrare (mai ales datorit

deformaiilor elastice), dar i uzura diverselor elemente ale sistemului tehnologic.

12). Pentru cazul prelucrrii pieselor cu rigiditate mic (arbori de lungime mare i

diametru mic), se recomand n funcie de dimensiuni ca s se utilizeze reazeme suplimentare

51

(linete fixe sau mobile, spre exemplu); pentru scule cu rigiditate mic, n mod asemntor, se

prevd astfel de elemente (buce de ghidare, cepi de ghidare, reazeme suplimentare, etc.).

13). Pentru reducerea lungimii curselor i creterea productivitii n cazul

prelucrarii pieselor n trepte, se prelucreaz suprafeele ncepnd cu diametrul cel mai mic (n

general, la captul arborelui).

14). Prelucrarea suprafeelor frontale cu condiii deosebite de perpendicularitate se

recomand s se fac cu avansuri transversale.

15). Burghierea gurilor sub 15 mm ,trebuie fcut dup o centruire prealabil cu

burghiu de centruire (scurt i rigid cu 2 = 90

0

unghi la vrf); nu este permis utilizarea ca

gaur de centruire urma vrfului lsat de burghiul de la prelucrarea precedent.

16). Burghierea gurilor adnci se efectueaz cu diametre ale burghielor variind ca

diametru cu 0,05 ... 0,12 mm, pentru protejarea acestora la rupere; adncimea primei burghieri

s fie ntre (3 49D; a doua ntre (2 2,5)D; iar a treia (1 2); D diametrul gurii, pentru

a se asigura o bun rcire ungere i eliminare uoar a achiilor.

17). Gurile n trepte se prelucreaz ncepnd cu cea mare, asigurndu-se o

productivitate mai buna i protecia sculelor de diametru mai mic respectiv creterea

durabilitii acestora i o rcire ungere mai bun a sculelor.

!8). Pentru diminuarea efectelor vibraiilor asupra preciziei de prelucrare la folosirea

sculelor profilate, este bine s se lucreze cu faa de degajare n jos.

19). Succesiunea fazelor n cadrul operaiilor cu multiscule s se fac n aa fel nct

s permit evacuarea uoar a achiilor, pentru a evita ruperea sculelor i nrutirea calitii

suprafeei prin frecare.

M1.U2.12. Rezumat

n proiectarea proceselor tehnologice se au n vedere dou principii: principiul

tehnic i cel economic.

Sistemul tehnologic n care se desfoar procesul de prelucrare se adopt n

primul rnd n funcie de planul de producie;

Proiectarea procesului tehnologic presupune n esen:

- stabilizarea succesiunii optime a operaiilor i fazelor;