Documente Academic

Documente Profesional

Documente Cultură

ISMC 10 Capab

Încărcat de

Baiatu' De Pe ArgesTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

ISMC 10 Capab

Încărcat de

Baiatu' De Pe ArgesDrepturi de autor:

Formate disponibile

10.

CAPABILITATEA PROCESELOR

10.1. Capabilitatea proceselor n abordarea clasic

La modul intuitiv, un proces este capabil dac el asigur realizarea

unor produse conforme cu specificaiile, adic pentru o anumit

caracteristic aceasta trebuie s se afle n intervalul de toleran la toate

produsele realizate prin procesul respectiv.

n general se afirm c un proces este capabil dac este precis i

centrat, dar aceast viziune este depit deoarece prezint o serie de

neajunsuri care vor fi semnalate n aceast lucrare.

Utiliznd urmtoarele notaii:

Lmin, Lmax limita minim, respectiv maxim stabilite pentru

caracteristica msurat;

Lmed valoarea medie a cmpului de toleran prescris;

TL cmpul de toleran al caracteristicii respective;

w intervalul de mprtiere al valorilor msurate pentru

caracteristica respectiv;

X - valoarea medie (media aritmetic) a valorilor msurate,

se vor face o serie de consideraii cu privire la mai vechea viziune asupra

capabilitii proceselor, care poate fi considerat o abordare clasic.

Astfel, n vechea teorie cu privire la capabilitatea proceselor,

precizia unui proces este confirmat de ndeplinirea urmtoarei condiii

(stabilit n condiiile regulii celor 3):

6 TL

(10.1)

iar centrarea procesului este apreciat prin ndeplinirea condiiei:

X = Lmed

(10.2)

Capabilitatea C se calculeaz prin raportul:

C=

6

6

=

TL Lmax Lmin

(10.3)

n care:

abaterea medie ptratic;

Lmax, Lmin limitele intervalului de toleran pentru caracteristica X.

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

98

Actualmente acest indicator mai este utilizat, dar el este numit

indice de capabilitate (i reprezint inversul capabilitii poteniale a

procesului sau a mainii / utilajului, aa cum se va prezenta n lucrare)

Se recomand ca:

0,6 <

6

< 0,8

Lmax Lmin

(10.4)

n cazul n care C < 0,6, procesul (sau maina / utilajul) are o

capabilitate foarte mare (este eficace), dar este prea precis pentru condiiile

de calitate impuse produsului i deci nu este economic (nu este eficient).

Dac C > 0,8, nu exist sigurana c procesul va realiza toate

produsele conform specificaiei (n intervalul de toleran pentru

caracteristica respectiv), avnd n vedere c exprimarea indicatorului C

este realizat n condiiile regulii celor 3 (cnd sunt neglijate 0,27% din

valorile distribuiei normale) i c este previzibil o oarecare variaie

(natural, inerent) a procesului.

Normalitatea unui proces de fabricaie (care asigur repartiia

caracteristicii dup curba normal) i capabilitatea se determin prin

vizualizarea i interpretarea repartiiei valorilor caracteristicii unui lot de

produse obinute prin procesul respectiv.

Astfel, un proces este considerat normal dac distribuia valorilor

caracteristicii are alura clopotului lui Gauss.

Procesul este considerat precis atunci cnd mptierea valorilor

caracteristicii msurate (limitat la valoarea 6) se ncadreaz n cmpul

de tolerane prescris pentru caracteristica respectiv.

Procesul este reglat sau centrat atunci cnd media aritmetic a

valorilor msurate corespunde cu valoarea medie a cmpului de toleran

prescris pentru caracteristica respectiv.

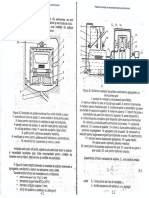

La fabricarea unui produs pot aprea patru situaii diferite pentru

distribuia caracteristicii n raport (ca poziie i mprtiere) cu intervalul de

toleran specificat, n funcie de care se interpreteaz precizia i reglarea

procesului (fig. 10.1):

a proces precis, deoarece 6 TL , i centrat, deoarece X = Lmed ;

b - proces precis ( 6 TL ), dar necentrat ( X Lmed );

c - proces imprecis (6 > TL), dar centrat ( X = Lmed );

d - proces imprecis (6 > TL) i necentrat ( X Lmed ).

Se constat c doar n primul caz sunt ndeplinite cele dou condiii

necesare (dar nu i suficiente) pentru asigurarea capabilitii procesului.

10. Capabilitatea proceselor

99

Lmax

Lmin

Lmax

TL = Lmax - Lmin

Lmin

Lmed

w = 6

TL = Lmax - Lmin

X

X

Lmed

a)

b)

Lmax

Lmin

Lmax

TL = Lmax - Lmin

w = 6

Lmin

Lmed

w = 6

TL = Lmax - Lmin

X

X

c)

Lmed

w = 6

d)

Fig. 10.1. Variante posibile ale distribuiei caracteristicii unui

produs n raport cu specificaia.

Evident, aprecierea capabilitii procesului se pune n discuie doar

pentru primul caz, verificnd ndeplinirea condiiei date de relaia (10.4).

n schimb, se poate aprecia capabilitatea potenial Cp a procesului

n oricare din cele 4 cazuri, verificnd ndeplinirea ultimei pri a dublei

inegaliti date de relaia (10.4):

Cp =

6

6

=

< 0,8

TL

Lmax Lmin

(10.5)

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

100

deoarece un proces care este precis, dar nu este centrat, poate deveni

capabil prin realizarea unui reglaj corespunztor.

Studiu de caz:

Se cere s se verifice capabilitatea procesului de strunjire

exterioar a unui arbore cu diametrul precizat n specificaie 3 0,04 mm.

Pentru determinarea capabilitii unei maini sau a unui proces

tehnologic, ca i a stabilitii sale statistice, se poate utiliza fia de calcul

prezentat n continuare.

n vederea completrii fiei se parcurg urmtoarele etape:

a stabilirea datelor iniiale:

Lmax = L + as ;

Lmin = L + ai ;

TL = Lmax Lmin = (L + as) (L + ai) = as ai .

b prelevarea la intervale de timp stabilite (1 sau 2 ore) a 6

eantioane (selecii) de cte 5 buci din reperele fabricate (direct din

proces);

c msurarea cu mijloace adecvate (raportul dintre precizia

mijlocului de msurare i cmpul de tolerane trebuie s fie suficient de

mic) a dimensiunii care intereseaz (n exemplul considerat, a diametrului).

Rezultatele msurtorilor se nscriu n tabel la rubrica date

primare, n dreptul fiecrei selecii trecndu-se cele 5 valori msurate;

d efectuarea calculelor pentru:

x - suma celor 5 valori msurate ale fiecrei selecii;

X - media celor 5 valori msurate ale fiecrei selecii;

R amplitudinea unei selecii (diferena dintre valoarea maxim i minim

constatate n cadrul seleciei);

e efectuarea calculului parametrilor statistici:

X - media mediilor;

R - media amplitudinilor;

abatere medie ptratic: = R / d 2 , unde constanta (factorul de

conversiune) d2 se determin n funcie de mrimea eantionului n din

standarde (tab. 10.1);

6 - cmpul de mprtiere a dimensiunilor realizate n procesul respectiv

pe maina considerat.

Tab. 10.1. Valorile constantei d2 n funcie de volumul eantionului n.

n

d2

2

1,128

3

1,693

4

2,059

5

2,326

6

2,534

7

2,704

8

2,847

9

2,970

10

3,078

10. Capabilitatea proceselor

101

f determinarea frecvenelor absolute pentru valorile msurate i

reprezentarea acestora sub form de puncte pe grafic, urmat de trasarea

curbei normale potrivite printre aceste puncte; pe grafic se reprezint i

datele iniiale i cele obinute prin calcul statistic.

g evaluarea preciziei i reglajului i determinarea capabilitii

(dac procesul nu este i precis i reglat, se va determin capabilitatea

potenial).

e stabilirea procentului estimat de produse neconforme (rebuturi).

FI DE CALCUL

Denumirea produsului: arbore;

Caracteristica msurat: 3 0,04 mm;

Lmax = L + as = 3 + 0 = 3 mm;

Lmin = L + ai = 3 0,04 = 2,96 mm;

TL = Lmax Lmin = as ai = 0,04 mm;

Lmed = (Lmax +Lmin)/2 = 2,98 mm;

Maina pe care se prelucreaz: strung automat;

Operaia: strunjire exterioar:

Date suplimentare:

numrul total de date: N = 30; N = ns x n;

numrul de selecii: ns = 6;

mrimea seleciilor: n = 5 (pentru n = 5, d2 = 2,326).

Tab. 10.2. Datele primare i prelucrarea lor.

Sel. Ora

nr.

Date primare (x)

X = x / 5 R=Xmax-Xmin

1

1

2

3

4

5

6

8

9

10

11

12

13

2,99

2,96

2,97

3,03*

2,97

2,98

2,99 3,03* 2,97 3,00

2,97 2,99 2,96 3,00

3,01* 3,01* 2,98 2,99

3,00 2,96 3,03* 2,98

3,00 3,00 2,99 2,99

3,01* 3,01* 2,96 3,00

14,98

14,88

14,86

15,00

14,95

14,96

2,996

2,986

2,992

3,000

2,990

2,999

17,973

0,06

0,04

0,04

0,07

0,03

0,05

0,29

* - Valori n afara limitelor tolerate.

Graficul repartiiei normale obinute prin reprezentarea frecvenei

valorilor msurate ale caracteristicii (diametrul exterior) i principalele date

(iniiale i obinute prin prelucrare statistic) referitoare la caracteristic sunt

prezentate n fig. 10.2.

Se are n vedere c intervalul 6 se consider centrat pe media

valorilor msurate, X .

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

102

Lmax = 3,00

Lmed = 2,98

X = 2,995

Lmin = 2,96

X+3 = 3,055

X-3 = 2,935

6 = 0,12

Fig. 10.2. Distribuia caracteristicii msurate i valori de referin.

Calculul parametrilor statistici:

X=

R=

ns

R

ns

17,973

= 2,995 mm;

6

0,29

= 0,048 mm;

6

R 0,048

=

= 0,02 mm; (3 = 0,06 mm; 6 = 0,12 mm).

d 2 2,326

Analiza capabilitii:

6 = 0,12 mm >>TL = Lmax Lmin = 0,04 mm => proces imprecis

X = 2,995mm Lmed = 2,98mm => proces necentrat

Pentru a fi capabil, procesul ar trebui s fie i precis i centrat

(reglat). Ca urmare, procesul analizat nu este capabil.

El nu poate avea nici o capabilitate potenial, deoarece s-a

constatat c nu este precis (nu poate fi realizat condiia: 6 / TL < 0,8).

Limitele repartiiei populaiei n condiiile regulii celor 3 sau

limitele intervalului de ntindere 6 centrat pe media X sunt:

10. Capabilitatea proceselor

X + 3 = 3,055 mm;

103

X 3 = 2,935 mm;

Estimarea procentului de rebut se realizeaz avnd n considerare

proporia valorilor caracteristicii situate n afara intervalului de ntindere 6

(2,9353,055 mm).

Lmax X

zs =

3,00 2,995

= 0,25 => valoarea Lmax se afl la o

0,02

distan de 0,25 fa de media X i de 2,75 fa de extremitatea

X + 3 , ceea ce nseamn c procentul de rebut pentru depirea

toleranei superioare este (din tabelele repartiiei normale): Ps = 40,13%.

zi =

X Lmin

2,995 2,96

= 1,75 => valoarea Lmax se afl la o

0,02

distan de 1,75 fa de media X i de 1,25 fa de extremitatea

X 3 , ceea ce nseamn c procentul de rebut pentru valori sub

tolerana inferioar este (din tabelele repartiiei normale) Pi = 4,01%;

Procentul total de rebut estimat este Ptotal = Ps + Pi = 44,14%, foarte

mare, aa cum era de bnuit prin lipsa de precizie a procesului.

Trebuie remarcat ca un impediment major faptul c s-a reuit o

apreciere numeric a capabilitii doar prin estimarea procentului de rebut

(n condiiile regulii celor 3), dup multe etape de lucru i prin calcule

laborioase (inclusiv utilizarea tabelelor legii Gauss).

Se poate afirma c se poate determina rapid doar capabilitatea

potenial a procesului:

Cp =

6

0,12

=

= 3 >> 0,8

Lmax Lmin 0,04

=>

procesul

nu

are

nici

capabilitate potenial.

Revenind la metoda de lucru n general, trebuie remarcat c

expresiile proces stabil ca precizie i proces stabil ca reglaj sunt

incorecte n studii de acest tip, deoarece, dei s-a lucrat cu eantioane,

acest lucru s-a fcut doar pentru a omogeniza datele obinute prin

msurare, pe durata total a culegerii lor. Nu au fost prelucrate aceste date

innd cont de succesiunea cronologioc a eantioanelor din care provin,

ele au fost prelucrate n comun, deci nu se poate vorbi de o stabilitate cci

nu s-a urmrit procesul n timp.

104

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

10.2. Studiul capabilitii proceselor

Noiunea de capabilitate a fost introdus de W. Shewart de la Bell

Telephone Industry n 1931 prin celebra lucrare Economic control of

quality of manufactured products (Controlul economic al calitii produselor

fabricate), publicat n 1931, n care au fost prezentate bazele controlului

statistic (inclusiv fiele de control pentru variabile).

Dar formula pentru calculul capabilitii era exprimat prin raportul

dintre intervalul de toleran i domeniul 6 al caracteristicii msurate (v.

rel. 10.1), prezentnd neajunsul c nu se inea cont de centrarea

procesului (practic acest indicator poate fi utilizat doar pentru a aprecia

precizia procesului).

Condiia utilizat pentru verificarea centrrii procesului (rel. 10.2),

prin care se impune ca jumtatea intervalului de toleran s coincid cu

media valorilor msurate prezint un mare neajuns: este complet lipsit de

sensibilitate, deoarece pentru un proces care nu respect aceast condiie,

se pune ntrebarea fireasc: un proces este absolut incapabil indiferent de

ct de mult difer cele dou mrimi comparate? Pentru c este de ateptat

ca pentru diferene mici ntre cele dou mrimi (avnd n vedere i limitele

intervalului de toleran) un proces s fie totui capabil, adic s ofere

ncredere c nu se vor realiza produse neconforme.

Aceast problem este rezolvat prin noile metode de evaluare a

capabilitii, bazate pe indicatori compleci (dar uor de calculat) care

nglobeaz simultan informaii i despre precizie i despre centrare.

Aceste metode au fost prezentate relativ recent, la nceputul anilor

90, i sunt tratate n detaliu n QS 9000 (Quality Standards 9000), ce

exprim cerinele cu privire la calitate pentru furnizori, formulate de

Automotive Industry Action Group (Grupul de Aciune din Industria Auto),

organizaie ce reunete cei 3 mari productori americani din industria auto Ford, Chrysler i General Motors.

Astfel, sunt utilizai doi indicatori:

- un indicator care exprim capabilitatea potenial (innd cont de

mrimea intervalului de toleran, dar nu i centrarea procesului), indicator

ce exprim de fapt precizia i ofer informaii despre potenialul procesului

de a se ncadra ntre limitele specificate.

- un indicator care exprim capabilitatea real, care ine cont att de

precizie (prin raportare la intervalul de toleran) ct i de centrare.

Capabilitatea procesului este analizat n ipoteza c distribuia

caracteristicii msurate urmeaz legea normal i doar dup ce se

confirm c procesul este stabil statistic (cu ajutorul fiei de control).

Aceasta nseamn c nu exist cauze speciale n proces, ci doar cauze

comune, inerente, care sunt acceptate (ba chiar lipsa unei variabiliti

naturale, inerente, ar fi o dovad c procesul nu este in control).

10. Capabilitatea proceselor

105

Trebuie menionat c un proces care este stabil statistic este

predictibil (pentru o perioad mai mare sau mai mic de timp), iar faptul c

este capabil confer credibilitate procesului, n sensul c se poate conta

(pentru o perioad viitoare de timp) pe faptul c nu vor fi realizate produse

neconforme.

Formulele de definiie pentru cei doi indicatori ai capabilitii (C de la

Capability i indicele p de la process) sunt urmtoarele :

Capabilitatea potenial a procesului, Cp:

Cp =

Lmax Lmin

6

(10.6)

unde:

Lmin, Lmax - limitele intervalului de toleran;

6 ntinderea distribuiei valorilor n condiiile regulii celor 3.

Capabilitatea procesului, Cpk:

L X med X med Lmin

C pk = min max

,

3

3

(10.7)

unde Xmed reprezint media valorilor caracteristicii msurate.

Pentru a releva semnificaia acestor indicatori, n fig. 10.3 sunt

reprezentate mrimile care intr n formulele de calcul pentru aceti

indicatori.

Lmax - Lmin

fX

Xmed- Lmin

Lmax - Xmed

3

6

Fig. 10.3. Mrimile de calcul pentru capabilitate.

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

106

Se poate observa c ntre cei doi indicatori exist relaia:

C pk C p

(10.8)

egalitate fiind doar atunci cnd jumtatea intervalului de toleran coincide

cu media valorilor msurate:

Lmax Lmed

X med

2

(10.9)

n ceea ce privete modul de determinare a indicatorului utilizat n

relaiile pentru capabilitate, exist urmtoarele situaii:

dac studiul capabilitii utilizeaz datele prelucrate la validarea

stabilitii statistice a procesului (cu una dintre fiele de control pentru

variabile), atunci pot fi dou cazuri:

1 dac s-a folosit o fi de control la care variaia este apreciat

prin abaterea standard, atunci se utilizeaz chiar valoarea medie ;

2 - dac s-a folosit o fi de control la care variaia este apreciat

prin amplitudine, atunci se determin cu relaia cunoscut = R / d 2 .

dac studiul nu urmeaz verificrii stabilitii statistice a procesului

(dar n ipoteza c procesul este stabil statistic), atunci se calculeaz pe

baza valorilor caracteristicii msurate pe un lot suficient de mare cu relaia

cunoscut:

(x

n

i =1

(10.10)

ntr-o reprezentare sugestiv se observ slaba relevan a

indicatorului Cp (fig. 10.4), unde ntinderea 6 a distribuiei valorilor este

egal cu limea vaporului, iar limea canalului corespunde intervalului de

toleran. Totui, indicatorul Cp exprim ntr-un mod foarte relevant

potenialul procesului n ceea ce privete capabilitatea.

Astfel, pentru fiecare din cele trei poziii, indicatorul Cp are aceeai

valoare (Cp = 2), dar n funcie de centrarea distribuiei, capabilitatea

procesului are valori diferite:

Cpk = 2 ( = Cp), cnd procesul este centrat;

Cpk = 1.5, pentru o anumit lips de reglaj a procesului;

Cpk = 1, cnd procesul prezint o dereglare mult mai mare:

extremitatea (Xmed + 3) coincide cu limita de toleran Lmax.

10. Capabilitatea proceselor

107

Fig. 10.4. Diverse capabiliti, pentru aceeai precizie i diverse reglaje.

Determinarea capabilitii pocesului se realizeaz n scopul

comparrii valorii obinute cu un nivel de performan specificat (NPS).

O analiz simultan a celor doi indicatori, Cp i Cpk, n raport cu

limita impus NPS, este reprezentat n fig. 10.5, unde se constat

existena a 3 zone:

Zona A (Cpk < NPS; Cp < NPS): procesul nu are potenial pentru

capabilitate i, bineneles, nu este capabil;

Cp

NPS

A

NPS

Cpk

Fig. 10.5. Domeniile de valori pentru Cp i Cpk, n raport cu un nivel

impus pentru capabilitate.

108

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

Zona B (Cpk < NPS; Cp > NPS): procesul nu este capabil, dei

prezint capabilitate potenial;

Zona C (Cpk > NPS; Cp > NPS): procesul este capabil i,

bineneles, prezint i capabilitate potenial.

S-a utilizat n comentariile de mai sus cuvntul bineneles n

virtutea relaiei (7.8): C pk C p , general valabil.

De asemenea, conform inegalitii de mai sus, n zona haurat din

figur nu este definit relaia Cpk Cp.

Domeniul de performan (statistic) pentru capabilitatea procesului

l constituie zona C, unde procesul prezint un bun reglaj (diagonala

reprezint cazul ideal, cnd procesul este perfect centrat) i valoarea

capabilitii este superioar nivelului impus (Cpk > NPS).

n fig. 10.6 se consider cazul unor procese perfect centrate,

capabilitatile poteniale Cp ale proceselor variind n funcie de

mprtierea distribuiei caracteristicii analizate (de precizia procesului).

Se observ c pentru evitarea producerii de neconformiti se

impune creterea preciziei procesului.

Fig. 10.6. mbuntirea capabilitii prin creterea preciziei.

10. Capabilitatea proceselor

109

Fig. 10.7. mbuntirea capabilitii printr-un reglaj corespunztor.

n fig. 10.7 se consider cazul unor procese care au aceeai

precizie (Cp = 1.33), dar cu diverse reglaje, observndu-se c se pot evita

neconformitile prin realizarea unei centrri corecte a procesului prin

creterea preciziei acestuia (n cazul unui reglaj incorect). n lipsa unui

reglaj corespunztor, se pot evita neconformitile prin creterea preciziei

(Cp = 1.67).

Conceptul de capabilitate se utilizeaz nu numai pentru procese, ci

i pentru mainile / utilajele utilizate n cadrul procesului. Mai mult, exist

valori limit diferite pentru indicatorii de capabilitate n funcie de etapa n

care are loc procesul (n producia de preserie sau n producia de serie). n

industria de automobile, conform cerinelor QS-9000, notaiile i valorile

minime impuse pentru procesele de producie sunt date n tab. 10.3.

Se constat c se impun limite mai mari pentru capabilitatea

mainilor / utilajelor i pentru capabilitatea proceselor din producia zero

sau de preserie (Cpk = 1.67), dect n producia de serie (Cpk = 1.33).

Acest lucru se justific prin faptul c este firesc ca mainile / utilajele s

aib o capabilitate ridicat, deoarece ele constituie un factor determinant n

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

110

desfurarea procesului, alturi de ali factori - cei 5 sau chiar 6 M (Maini,

Muncitori, Metode, Materiale, Mediu, Msurtori) care constituie mrimi de

intrare n proces, iar capabilitatea procesului este n mod cert mai mic

dect cea a oricrui factor determinant.

n ceea ce privete producia de preserie, se impune o valoare

ridicat pentru capabilitate deoarece se are n vedere c n aceast etap

din ciclul proiectare dezvoltare fabricare al produsului, exist o

variabilitate mai mare a proceselor, spre deosebire de producia de serie

cnd procesele devin mai stabile, lucrurile se aeaz, i conformitatea

produselor poate fi asigurat chiar pentru o capabilitate mai redus.

Sunt prevzute recomandri i pentru modul de organizare al

msurtorilor (numrul minim de piese msurate, respectiv modul de

selecie al acestora)

Tab. 10.3. Notaii i valori limit pentru capabilitate.

Pentru:

Maini / utilaje

Producie zero

Producie de

serie

Notaii

Cm / Cmk

Pp / Ppk

Cp / Cpk

1,67

1,67

1,33

50 piese

(fr reglaje)

20 selecii

(minim 100

piese n total)

25 selecii

(ntr-o perioad

dat)

Valoare

minim

Numrul minim

de msurtori

Evident, valorile care constituie limite (minime) pentru capabilitate

se obin ca rezultat al rapoartelor:

1,67 =

5

;

3

1,33 =

4

3

ceea ce nseamn c aceste valori limit sunt stabilite considernd un

proces centrat avnd intervalul de toleran al caracteristicii msurate de

valoare 5, respectiv 4.

Actualmente sunt firme care i propun, n cadrul sistemului de

management al calitii, chiar atingerea obiectivului 6, ceea ce

corespunde unui proces centrat pentru care intervalul de toleran este 2 x

6, adic dublu fa de ntinderea distribuiei valorilor caracteristicii (n

condiiile regulii celor 3), situaie n care capabilitatea va fi Cpk = 2,00.

10. Capabilitatea proceselor

111

Trebuie remarcat c prin stabilirea unor obiective ambiioase pentru

capabilitate (obiectiv 5, obiectiv 6) se obine o reducere sensibil a

proporiei de uniti neconforme (tab. 10.4), dar aceasta suscit eforturi

(tehnice i economice) foarte mari.

Tab. 10.4. Proporia de uniti neconforme n funcie de capabilitate.

Cpk

Procentul de conformiti

1,00

99,73

1,33

99,994

1,67

99,9999426

2,00

99,9999998

Proporia de uniti neconforme

3 la mie

(3/103)

63 la un milion

63/106

573 la un miliard

(573/109)

2 la un miliard

(2/109)

10.3. Determinarea capabilitii mainilor / utilajelor prin

metoda grafo-analitic bazat pe graficul Henry

Deoarece maina / utilajul este unul din cei 6M (care constituie

mrimi de intrare pentru proces), se impune ca nainte de a se aciona

pentru aducerea procesului n control (statistic) s se analizeze

capabilitatea mainii / utilajului (de a realiza caracteristica n intervalul de

toleran specificat).

Aceasta presupune s se verifice dac maina este corect reglat

(media valorilor realizate s coincid cu media intervalului de toleran) i

dac intervalul natural de mprtiere (de ntindere 3, conform regulii

celor 3) este suficient de mic n raport cu intervalul de toleran, astfel

nct s existe sigurana c nu vor fi depite limitele de toleran.

Evaluarea capabilitii mainii echivaleaz cu msurarea

variabilitii pe care o introduce aceasta n proces. Pentru aceasta, este

necesar s se ia toate msurile pentru a minimiza influenele pe care le au

factorii externi asupra variabilitii mainii (materialele, mediul, muncitorul,

sistemul de msurare).

Pentru realizarea studiului se preleveaz succesiv minim 50 piese

(exist un singur eantion, de minim 50 piese), pentru a se asigura

omogenitatea i se msoar caracteristica ce se obine prin prelucrarea pe

main.

Conform ISO/TS 16969:2002, n domeniul auto se impune o

capabilitate a mainii Cmk de minim 1.67 (corespunztor unui interval 5),

aceasta deoarece se consider c pentru a asigura capabilitatea procesului

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

112

Cmk = 1,33 (corespunztor intervalului 4) este nevoie de o capabilitate

ridicat a oricrui factor determinant pentru proces.

Determinarea capabilitii se poate realiza fie pe cale pur analitic

utiliznd relaiile statistice pentru determinarea parametrilor m i ai

distribuiei caracteristicii, fie pe cale grafo-analitic (aceasta este mai

relevant, oferind i reprezentri vizuale).

Pe cale grafo-analitic, se utilizez o diagram special conceput

pentru aceste studii - bazat pe graficul Henry (Anexa 10.1) .

Determinarea parametrilor m i ai distribuiei caracteristicii pe cale

grafic se realizeaz urmnd succesiv etapele (v. fig. 10.8):

se msoar 50 piese obinute consecutiv pe main (n acelai

schimb, cu materie prim din acelai lot - pentru a asigura aceleai condiii)

i se completeaz datele n tabelul din diagram;

se adopt scara adecvat de reprezentare a datelor i se

marcheaz pe ordonat limitele intervalului de toleran;

cu datele msurate se construiete tabelul frecvenelor absolute

simple (completat n sistemul tally rboj, lb. engl.);

se completeaz n diagram i frecvenele cumulate (absolute i

relative, n procente);

se vizualizeaz tabelul frecvenelor absolute pentru a evalua

normalitatea distribuiei (forma de clopot);

pe graficul Henry din diagram se reprezint valorile cumulate

calculate n tabel i se traseaz dreapta Henry printre punctele marcate;

corespunztor interseciei dreptei Henry cu verticalele 50%, 0,13%

(notat 3) i 99,87% (notat +3) se identific pe ordonata din tabelul

frecvenelor valorile corespunztoare: m, (m 3), (m + 3) diferena dintre

cele dou valori extreme fiind egal cu 6, ceea ce permite determinarea

valorii pentru :

6

6

Cu ajutorul acestor elemente referitoare la distribuia caracteristicii

(determinate cu ajutorul graficului Henry) i cu ajutorul celor deja cunoscute

referitoare la intervalul de toleran, se determin pe cale analitic

capabilitatea potenial a mainii Cm rel. (10.6), respectiv capabilitatea

mainii rel. (10.7).

Utiliznd tabelele repartiiei normale din anexe (cu valorile funciei

Laplace), se poate estima i procentele de produse neconforme ca urmare

a depirii limitelor superioar / inferioar de toleran.

n fig. 10.7. este prezentat o aplicaie concret a acestei metode.

10. Capabilitatea proceselor

113

Studiu de caz

Se consider un proces care realizeaz rondele de reglaj cu

grosimea (caracteristica) X, intervalul de toleran specificat fiind: X = 2 2

mm. Se realizeaz studiul capabilitii cu ajutorul unui formular realizat

pentru o capabilitate 4 (adic graficul Henry are domeniul valorilor pentru

frecvenele cumulate 4, astfel c studiul pe acest grafic permite s se

verifice grafic dac este asigurat capabilitatea 4: Cm 1.33).

Se determin valorile caracteristice ale intervalului de toleran:

Limita maxim de toleran:

Lmax = 2 + 2 = 4 mm;

Limita minim de toleran:

Lmin = 2 - 2 = 0 mm;

Media intervalului de toleran:

Lmed = (0 + 4)/2 = 2 mm;

Pentru 50 piese prelucrate consecutiv pe maina-unealt n

aceleai condiii (acelai operator, din acelai lot de materie prim), se

msoar caracteristica X, cu un instrument avnd precizia de 0,1 mm.

Datele obinute se trec n tabelul special din formular (Readings citiri).

Numrul de intervale (clase) n care se grupeaz cele 50 de date se

calculeaz cu formula recomandat n controlul statistic:

p = 50 7 intervale

Se identific valorile extreme dintre datele msurate i se

calculeaz domeniul valorilor msurate:

max = 3.7 mm;

min = 0.6 mm;

max min = 3.7 - 0.6 = 3.1 mm.

Limea unui interval se determin cu relaia:

x =

max min 3.1

=

= 0.4428 0.5 mm.

p

7

Se adaug cte o jumtate de interval la interior i la exterior (vor fi

7 +1 = 8 intervale), astfel c se obin limitele:

Lim inf = min (x/2) = 0.6 (0.5/2) = 0.6 0.25 = 0.35 mm

Lim sup = max + (x/2) = 3.1 + (0.5/2) = 3.1 + 0.25 = 3.35 mm

Se adopt scara potrivit pentru caracteristic n tabelul

frecvenelor, se reprezint i se noteaz frecvenele absolute f, apoi se

calculeaz frecvenele cumulate - absolute f i procentuale f%. Se

traseaz pe graficul Henry limitele de toleran.

Se reprezint pe graficul Henry frecvenele cumulate procentuale

f% i se traseaz dreapta Henry printre puncte.

Dac prelungirile dreptei Henry nu intersecteaz (pn la marginile

graficului, care acoper distana de 4, corespunztor unei capabiliti Cm

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

114

= 1,33) linile corespunztoare limitelor de toleran i media valorilor

msurate coincide cu jumtatea intervalului de toleran, atunci maina are

o capabilitate Cmk 1.33, fiind capabil s realizeze minim 99,994%

produse conforme (corespunztor unui interval centrat de valoare 4).

Pentru calculul exact al capabilitii trebuie determinat valoarea .

Pentru aceasta se identific punctele de intersecie ale dreptei Henry cu

ordonatele m, m 2 de pe grafic (aici se lucreaz cu punctele m 2

deoarece formularul este pentru capabilitate 4) i se determin pe

ordonata X din tabelul frecvenelor valoarea mediei valorilor msurate i

mrimea intervalului m 2, rezultnd:

media estimat: Xmed = 2.13 mm;

capabilitatea 4 = 2,55 mm.

Rezult valoarea = 4/4 = 2.55/4 = 0.64 mm.

Capabilitatea potenial a mainii este:

Cm =

Lmax Lmin

4

=

= 1.04

6

6 0.64

Se determin capabilitatea mainii:

L X med X med Lmin

4 2.13 2.13 0

C mk = min max

,

,

=

= min

3

3

3 0.64 3 0.64

= min{0.97,1.10} = 0.97

Cei doi termeni din formula de calcul pentru Cmk, dintre care se

alege cel cu valoarea minim, sunt calculai uneori distinct (capabilitate

inferioar / superioar), notaiile fiind: Cmk,l, respectiv Cmk,u (lower

inferior, upper superior, n lb. engl.),

Pentru estimarea proporiei de produse neconforme, se identific

punctele de intersecie dintre dreapta Henry i limitele de toleran i se

descoper pe abscisa graficului Henry valorile corespunztoare. Astfel,

proporiile de rebuturi vor fi:

0,19% sub limita inferioar de toleran (Pz = 0.19%);

0,10% deasupra limitei superioare de toleran (Pz = 99.90%).

Se constat c maina nu prezint o capabilitate corespunztoare

(Cmk = 0.97 < 1.33) i nici nu are potenial suficient pentru capabilitate (Cm =

1.04 < 1.33).

Procesul este dereglat, dar nu foarte mult, prin reglajul mainii

obinndu-se o cretere insuficent a capabilitii pentru a depi limita

impus. Evident, este necesar s se mreasc i precizia mainii.

10. Capabilitatea proceselor

115

Fig. 10.8. Determinarea capabilitii mainii / utilajului cu graficul Henry.

116

Anexa 10.1

INSTRUMENTE STATISTICE UTILIZATE N MANAGEMENTUL CALITII

S-ar putea să vă placă și

- Aplicatii PDFDocument11 paginiAplicatii PDFIoana AndreeaÎncă nu există evaluări

- MC. II Seminar 2.Document6 paginiMC. II Seminar 2.Laura DatcuÎncă nu există evaluări

- Cercetari Operationale - Partea I. (Conspecte - MD)Document12 paginiCercetari Operationale - Partea I. (Conspecte - MD)Vladimir AxentiÎncă nu există evaluări

- CCMT2Document71 paginiCCMT2catalinbloajeÎncă nu există evaluări

- Analiza CP - MasurabileDocument30 paginiAnaliza CP - MasurabileNicu PaveleanÎncă nu există evaluări

- Analiza Complexitatii AlgoritmilorDocument7 paginiAnaliza Complexitatii AlgoritmilorAndreea Camburi100% (1)

- R11Document14 paginiR11sayuri8910Încă nu există evaluări

- Probabilisti GeneticiDocument12 paginiProbabilisti GeneticiIoan Nicolae UrecheÎncă nu există evaluări

- Lucrarea Practică Nr.4Document8 paginiLucrarea Practică Nr.4Ciubarca EugenÎncă nu există evaluări

- Curs 7Document35 paginiCurs 7andrei ionutÎncă nu există evaluări

- Eficienta AlgoritmilorDocument19 paginiEficienta AlgoritmilorDanielMichaels100% (2)

- CartefinDocument83 paginiCartefinsymplycyusÎncă nu există evaluări

- Analiza Algoritmilor NerecursiviDocument13 paginiAnaliza Algoritmilor NerecursiviValeria100% (1)

- IAC FR - UI 6-2.4 Vers 29 08 17Document22 paginiIAC FR - UI 6-2.4 Vers 29 08 17Benchea S. GabrielÎncă nu există evaluări

- Histograma - Exemplu Curatatorie ChimicaDocument3 paginiHistograma - Exemplu Curatatorie ChimicaPetronela Georgiana CostinÎncă nu există evaluări

- Adaptive Cu Identificarea ModeluluiDocument14 paginiAdaptive Cu Identificarea ModeluluivajdasandorÎncă nu există evaluări

- Modelare, SimplexDocument16 paginiModelare, SimplexMihai OctavianÎncă nu există evaluări

- Ingineria Reglarii Automate PDFDocument10 paginiIngineria Reglarii Automate PDFDorin PleavaÎncă nu există evaluări

- Analiza Datelor in SPSSDocument19 paginiAnaliza Datelor in SPSSCristina Damian100% (1)

- ProiectnouDocument19 paginiProiectnouDaniel IlăuÎncă nu există evaluări

- Unitatea de Invatare 1 - Erori de CalculDocument13 paginiUnitatea de Invatare 1 - Erori de CalculamoskleinÎncă nu există evaluări

- CevaDocument38 paginiCevaDragoș UdreaÎncă nu există evaluări

- Algoritmi Si Structuri de DateDocument12 paginiAlgoritmi Si Structuri de DateMarian CîrsteaÎncă nu există evaluări

- Algoritmi 1Document12 paginiAlgoritmi 1Liviu DămocÎncă nu există evaluări

- Tehnica GreedyDocument15 paginiTehnica GreedyLucian GuzganÎncă nu există evaluări

- HistogramaDocument5 paginiHistogramaGabrielaÎncă nu există evaluări

- Tehnici Avansate de ProgramareDocument89 paginiTehnici Avansate de ProgramareShor T. DeeaÎncă nu există evaluări

- Criteriul ModululuiDocument8 paginiCriteriul ModululuiAlin AndreiÎncă nu există evaluări

- 3Document8 pagini3Paisie RusuÎncă nu există evaluări

- Culegere SDEDDocument127 paginiCulegere SDEDCiucasu SimonaÎncă nu există evaluări

- TemaDocument9 paginiTemaFlorin AdrianÎncă nu există evaluări

- MSC 3Document32 paginiMSC 3Kin DerÎncă nu există evaluări

- Cap 2 PPDocument152 paginiCap 2 PPAlbert PetruÎncă nu există evaluări

- METODA TRIERII Informatica PrezentareDocument11 paginiMETODA TRIERII Informatica PrezentareNicolae GrigorceaÎncă nu există evaluări

- C2 - Alg - Complexitate, Cautari Si Sortari 2018Document42 paginiC2 - Alg - Complexitate, Cautari Si Sortari 2018Anonymous lfOHpqÎncă nu există evaluări

- Raport Lab.7 (SDA)Document10 paginiRaport Lab.7 (SDA)RoscaFlorinÎncă nu există evaluări

- Curs 7 PDFDocument23 paginiCurs 7 PDFCorinaDumitruÎncă nu există evaluări

- Elimin Date AberanteDocument10 paginiElimin Date AberanteLuca VictorÎncă nu există evaluări

- CromatografieDocument17 paginiCromatografieTatiana TcaciÎncă nu există evaluări

- Controlul StatisticDocument22 paginiControlul Statisticblack_boghy_boy100% (1)

- GreedyDocument23 paginiGreedyVitalik BalaniciÎncă nu există evaluări

- HistogramaDocument8 paginiHistogramaLaura Olaru100% (2)

- Subiecte Licenta Fara ParolaDocument34 paginiSubiecte Licenta Fara ParolaTudor AurelianÎncă nu există evaluări

- Curs Cap 3 Control de CalitateDocument13 paginiCurs Cap 3 Control de Calitateanastasia buzaÎncă nu există evaluări

- Alg2004 Curs1Document6 paginiAlg2004 Curs1Ilașciuc CătălinÎncă nu există evaluări

- A1 mLIDocument7 paginiA1 mLIBadea AndreiÎncă nu există evaluări

- Copiute CPF Pitic Cu Formule Cu Tot1Document3 paginiCopiute CPF Pitic Cu Formule Cu Tot1Iordache Romi-ClaudiuÎncă nu există evaluări

- C1 Algo 23Document10 paginiC1 Algo 23Mihail BurdujaÎncă nu există evaluări

- Subiecte SimpleDocument9 paginiSubiecte SimpleAdeÎncă nu există evaluări

- Ingineria Reglarii Automate PDFDocument20 paginiIngineria Reglarii Automate PDFDorin PleavaÎncă nu există evaluări

- Delimitări Conceptuale Privind Prețurile de Cesiune InternăDocument3 paginiDelimitări Conceptuale Privind Prețurile de Cesiune InternăBaiatu' De Pe ArgesÎncă nu există evaluări

- Bazele Electrotehnicii Vol.1Document485 paginiBazele Electrotehnicii Vol.1mitza0688% (8)

- Prețurile de Cesiune Internă Și Managementul PerformanțeiDocument14 paginiPrețurile de Cesiune Internă Și Managementul PerformanțeiBaiatu' De Pe ArgesÎncă nu există evaluări

- Senzori Si ActuatoriDocument4 paginiSenzori Si ActuatoriBaiatu' De Pe ArgesÎncă nu există evaluări

- Proiectarea Unui Atelier de Mentenanta Corectiva Pentru Un Parc de AutobasculanteDocument17 paginiProiectarea Unui Atelier de Mentenanta Corectiva Pentru Un Parc de AutobasculanteBaiatu' De Pe ArgesÎncă nu există evaluări

- Proiect Ambreiaj 1Document27 paginiProiect Ambreiaj 1Baiatu' De Pe Arges100% (1)

- Proiect DiagnosticareDocument25 paginiProiect DiagnosticareBaiatu' De Pe ArgesÎncă nu există evaluări

- Curs Repararea AutomobilelorDocument47 paginiCurs Repararea AutomobilelorBaiatu' De Pe ArgesÎncă nu există evaluări