Laborator Strunjire

Încărcat de

SPaul7Laborator Strunjire

Încărcat de

SPaul79.

PRELUCRAREA MATERIALELOR PRIN STRUNJIRE

9.1. CONSIDERAII GENERALE

La prelucrarea materialelor prin achiere obinerea piesei la forma, dimensiunile i

rugozitatea prescris se face prin ndeprtarea surplusului de material (a adaosului de prelucrare) de

pe suprafaa semifabricatului sub form de achii cu ajutorul unor scule adecvate. Strunjirea este

prelucrarea prin achiere, executat cu cuitul de strung, la care de obicei semifabricatul efectueaz

micarea de achiere de rotaie, iar scula micri de avans rectilinii sau curbilinii.

9.2. STUDIUL PROCESULUI DE ACHIERE

Prelucrarea prin strunjire decurge dup schema prezentat n (fig.9.2.1.a) - n perspectiv, b

vedere. Semifabricatul 2 execut micarea de achiere de rotaie I cu turaia n iar cuitul micarea

de avans II cu viteza de avans sl. n (fig.9.2.1.a.) se observ c tiul cuitului de strung asigur

prelucrarea suprafeei iniiale Si prin contactul dup linia ab genernd instantaneu suprafaa de

achiere Sa, rezultnd suprafaa prelucrat Sp.

2

Si

I(n)

Sa

Sp

I

a

A-A

II(sl)

A

II

a)

Fig.9.2.1. Schema prelucrrii prin strunjire

b)

n (fig.9.2.2) este prezentat schema de solicitri la strunjirea longitudinal, observndu-se

generarea unui paralelipiped de trei fore F dup cele trei direcii: vertical (tangenial) z,

orizontal (axial) x i transversal (radial) y, de ctre cele dou micri realizate de ctre

ansamblul scul-semifabricat. Componenta Fz este cea mai important ca mrime i rol, ea

determin mrimea cuplului rezistent ce trebuie nvins la arborele principal, deci puterea consumat

n procesul de achiere. Componenta axial F x este util la dimensionarea mecanismului de avans, a

sculei, etc. Componenta radial Fy influeneaz precizia formei geometrice i precizia dimensional

a piesei.

Sculele folosite n cadrul diferitelor procedee de prelucrare prin achiere se pot grupa n

funcie de numrul dinilor n: scule cu un singur dinte, numite cuite i scule cu mai muli dini

(burghie, freze, etc.). Cuitul de strung are dou pri importante: partea achietoare, activ sau

capul sculei A, care contribuie direct la formarea i ndeprtarea achiei i coada B este partea

cuitului prin care acesta se fixeaz pe maina-unealt (fig.9.2.1.a). n (fig.9.2.3.a) este prezentat

Prelucrarea materialelor prin strunjire. Cap.9 69

aciunea vrfului cuitului asupra materialului, respectiv modul n care se realizeaz achierea

materialului. Partea activ a cuitului efectueaz achierea, ea avnd urmtoarele pri principale

(fig.9.2.3.b):

- faa de degajare care este aceea pe care se ndeprteaz achiile, definit de unghiul de

degajare ; unghiul influeneaz foarte mult gradul de deformare plastic a achiilor;

- faa de aezare principal este suprafaa orientat n direcia de deplasare a sculei, cu

unghiul caracterisic ; pentru ca achierea s fie posibil unghiul trebuie s aib numai valori

pozitive;

- vrful tiului VT.

n acest plan se mai definesc unghiul de ascuire - caracterizeaz rezistena mecanic i

termic a sculei - i unghiul de achiere .

I

Vedere din A

+

1

II

A

VT

VT

a)

+

b)

Fig.9.2.3. Elementele principale ale prii active a cuitului de strung

I(n)

Fx

Fy

II(s l)

Fz

F

Fig.9.2.2. Componentele forei de achiere la strunjirea longitudinal

70 Utilaje, Instalaii, Echipamente. Aplicaii practice i probleme

Cuit ncovoiat

Fig.9.2.4. Tipuri de cuite

Principalele tipuri de cuite de strung. Forma cuitelor de stung este foarte variat n funcie

de domeniul de utilizare. Se clasific dup mai multe criterii:

- dup sensul avansului: cuite pe dreapta, cuite pe stnga;

- dup forma i poziia capului n raport cu corpul: cuite drepte, cuite ncovoiate, cu cap

ngustat;

- dup precizia i felul prelucrrii: cuite de degroat, pentru finisat, cuite de col, cuite

laterale, cuite pentru retezat i canelat, cuite pentru interior, cuite profilate, etc.;

- dup construcie pot fi cuite monobloc sau asamblate.

Cteva tipuri de cuite de strung i suprafeele prelucrate de acestea se prezint n

(fig.9.2.4.).

n (fig.9.2.5.) este prezentat soluia constructiv a unui cuit cu plcu mineralo-ceramic

montat.

Fig.9.2.5. Cuit de strung cu plcu mineralo-ceramic

Prin strunjire se pot realiza diferite forme ale suprafeei prelucrate, combinnd n mod

corespunztor micarea de achiere de rotaie cu una sau mai multe micri de avans, de obicei

rectilinii, i alegnd o form potrivit pentru partea activ a cuitului. Se pot genera suprafee ale

unor corpuri de rotaie cilindrice, conice, profilate i suprafee plane frontale. n (fig.9.2.6.) sunt

prezentate principalele tipuri de prelucrri care se pot executa pe strung. Astfel n detaliul a). este

prezentat strunjirea cilindric exterioar, observndu-se c scula achietoare 3 se deplaseaz cu

avansul sl cu ptrunderea t n materialul supus procesului de prelucrare pe lungimea l realiznd

prelucrarea suprafeei 6 a semifabricatului 1. Pe suprafaa neprelucrat 4 este fixat semifabricatul n

dispozitivul de prindere 2, care asigur rotirea cu turaia n. n detaliul b. este prezentat strunjirea

cilindric interioar cu ajutorul unui cuit de interior, parametrii specifici prelucrrii fiind identici

cu cei de la prelucrarea anterioar. Detaliul c. conine prelucrarea de strunjire frontal unde cuitul

Prelucrarea materialelor prin strunjire. Cap.9 71

de prelucrare se deplaseaz cu un avans transversal (perpendicular pe axa de rotaie a

semifabricatului). n ultimul detaliu este reprezentat retezarea n care cuitul se deplaseaz cu

avans transversal realiznd separarea piesei n dou pri distincte. Se observ c pentru prelucrrile

din primele trei detalii cuitul de strung ncepe procesul de deplasare cu avansul dat de prelucrare de

la o distan y, care uzual este de 2...3 mm, necesar pentru consumarea jocurilor din sistemul de

transmitere a micrii.

Fig.9.2.6. Tipuri de suprafee prelucrate prin strunjire

Diversitatea mare a lucrrilor ce se pot efectua, simplitatea construciei sculelor achietoare,

productivitatea ridicat i calitatea superioar a prelucrrii, au fcut ca strunjirea s devin cel mai

rspndit procedeu de prelucrare a materialelor prin achiere.

9.3. UTILAJE PENTRU STRUNJIRE

Prelucrarea prin strunjire se efectueaz pe un utilaj de prelucrare numit strung. n (fig.9.3.1.)

sunt prezentate principalele subansamble ale unui strung normal. Din punct de vedere constructiv

indiferent de mrimea piesei care se supune procesului de prelucrare prile componente ale unui

strung sunt aceleai.

Batiul este format din dou grinzi longitudinale rigidizate cu nervuri, de tip cheson nchis

prevzut cu ferestre, este realizat din font de turntorie i are rolul de a susine cellalte pri

componente. Batiul strungului este fixat pe fundaie prin intermediul a dou picioare i are n partea

dreapt ghidajele cruciorului i cele ale ppuii mobile. n (fig.9.3.2.) sunt prezentate ghidajele

exterioare pe care culiseaz sania longitudinal i cele interioare ale ppuii mobile.

Motorul electric de acionare asigur transmiterea micrii de rotaie la ppua fix prin

intermediul unei transmisii cu curele trapezoidale. Micarea se transmite apoi prin lira roilor de

schimb la cutia de avansuri i filete, la bara de avansuri sau la urubul conductor i la sniile

cruciorului.

72 Utilaje, Instalaii, Echipamente. Aplicaii practice i probleme

Fig.9.3.1. Strungul normal pri componente

Fig.9.3.2. Ghidajele batiului strungului normal

Ppua fix (fig.9.3.3.) are rolul de a antrena semifabricatul n micarea de rotaie i de

multiplica, prin intermediul cutiei de viteze prevzut la interior, turaia unic a motorului electric

n mai multe turaii la arborele de ieire numit arbore principal. Arborele principal asigur centrarea,

fixarea i antrenarea semifabricatului, este prevzut cu un sistem de lagre cu bile stnga i role de

rostogolire dreapta care poate prelua att solicitarea axial ct i pe cea radial i asigur evitarea

deformrii arborelui la nclzire. Sub cutia de viteze se afl mecanismul de filete i avansuri

compus din: inversorul de filete i avansuri, lira roilor de schimb, cutia de filete i avansuri,

urubul conductor utilizat numai pentru filetare i bara de avansuri.

Prelucrarea materialelor prin strunjire. Cap.9 73

Fig.9.3.3. Ppua fix a strungului normal

Cruciorul (fig.9.3.4.) are rolul de a susine scula i de a realiza micrile de avans i de

filetare. Se compune din cutia cruciorului, sanie longitudinal, sanie transversal, plac rotitoare,

sanie portcuit i portcuit. Cutia cruciorului conine mecanismele necesare pentru a prelua

micarea de rotaie de la urubul conductor sau bara de avansuri tranformnd-o ntr-o micare

corespunztoare de avans longitudinal sau transversal. Exist i manete de mn care asigur

realizarea deplasrii manuale a sniilor. Sania portcuit poate fi deplasat numai manual.

Fig.9.3.4. Cruciorul strungului normal

Fixarea cuitului de strung se poate realiza cu ajutorul unui dispozitiv de prindere numit

portcuit care asigur prinderea mai multor scule simultan sau prin intermediul unui alezaj pe dornul

de prindere pentru strungul automat de prelucrare. n (fig.9.3.5.) este prezentat soluia constructiv

a portcuitului.

74 Utilaje, Instalaii, Echipamente. Aplicaii practice i probleme

Fig.9.3.5. Elementele constructive ale portcuitului

Ppua mobil are rolul de a susine semifabricatele lungi prinse ntre vrfuri i de a deplasa

axial sculele de tipul burghie, tarozi, filiere etc. Construcia ppuii mobile este prezentat n

(fig.9.3.6.). Ea este format dintr-o pinol care se poate deplasa axial prin intermediul unui

mecanism urub-piuli acionat cu o roat de mn. Pinola este de form cilindric avnd la interior

un alezaj conic n care se introduc vrfuri de fixare, reducii conice sau mandrina de fixare a

sculelor. Blocarea pinolei se realizeaz cu ajutorul unei manete. Corpul ppuii se poate deplasa n

plan orizontal perpendicular pe axa arborelui principal (la strunjirea suprafeelor conice lungi prinse

ntre vrfuri) prin intermediul unui mecanism urub-piuli fixat n corpul ppuii. Ppua se poate

bloca pe ghidajele interioare ale batiului prin intermediul unui sistem de prindere format din patin,

uruburi de strngere cu piulie.

Fig.9.3.6. Ppua mobil a strungului normal

n afar de strungul normal prezentat i analizat n practic se ntlnesc i alte tipuri de

strunguri. Strungul frontal (fig.9.3.7.) este construit pentru prelucrarea pieselor de tip disc. Piesa

este fixat n universal cu patru bacuri acionat de cutia de viteze comandat de motorul electric.

Tot de la motorul electric se transmite micarea prin bara de filete sau avansuri la sania transversal

i la sania portcuit, micarea ajungnd la scula achietoare.

Prelucrarea materialelor prin strunjire. Cap.9 75

Fig.9.3.7. Strung frontal

n (fig.9.3.8.) este prezentat strungul revolver. La acesta piesa este fixat n dispozitivul de

prindere automat de tip mecanic sau hidraulic. Scula se fixeaz n turela din partea dreapt, care este

prevzut cu mai multe locauri. Comanda de rotire a turelei se realizeaz la fiecare schimbare de

scul prin intermediul unui sistem de came i uruburi de reglare a lungimii cursei de avans. Seria

de fabricaie recomandat este de tip serie mare sau mas, operatorul avnd rolul de a supraveghea

micarea mainii i n acelai timp de a asigura alimentarea cu semifabricate de tip bar i evacuarea

produsului rezultat colectat ntr-un recipient de colectare.

Fig.9.3.8. Strung revolver

Strungurile sunt dotate cu o serie de accesorii. Accesoriile strungului sunt: universalul cu

trei bacuri, platoul cu patru bacuri, flana de antrenare, platoul simplu, vrfuri de sprijin, luneta fix,

luneta mobil, dornuri rigide i elastice. Universalul cu trei bacuri (fig.9.3.9.a) sau cu patru bacuri

(fig.9.3.9.b) care este utilizat la prinderea i antrenarea semifabricatelor cilindrice pe strung. n

(fig.9.3.10.) sunt prezentate soluiile constructive ale celor dou tipuri de universale. Universalul cu

trei bacuri este realizat pe principiul unei structuri metalice tip carcas 1, prevzut cu trei canale n

care se deplaseaz simultan cele trei bacuri pe canalele tip T cu ajutorul unui sistem format din

platoul prevzut pe o fa cu un filet spiral plan care comand deplasarea bacurilor 3, iar pe cealalt

fa se gsete o dantur conic 2 care angreneaz cu trei pinioane conice 4 care se pot roti manual

cu o cheie. Deplasarea simultan permite uniformizarea forei de strngere a semifabricatului. La

platoul cu patru bacuri bacurile 1 se deplaseaz radial independent cu ajutorul unor mecanisme

urub-piuli.

76 Utilaje, Instalaii, Echipamente. Aplicaii practice i probleme

a)

b)

Fig.9.3.9. Universal cu trei bacuri i platou cu patru bacuri

Fig.9.3.10. Soluie constructiv platou cu patru bacuri i universal cu trei bacuri

MECANISME DE BAZ ALE MAINILOR-UNELTE

Pentru realizarea unui anumit numr de trepte de turaii la arborele principal sau a anumitor

trepte de vitez de avans, se folosesc mecanisme de acionare compuse din diferite tipuri de

transmisii prin curele, lan sau angrenaje. Aceste mecanisme sunt compuse din mecanisme pariale

mai simple, numite mecanisme de baz. Mecanismul complex rezultat din compunerea unui numr

de mecanisme de baz, prin care se transform turaia elementului de intrare ntr-un numr oarecare

de turaii ale elementului de ieire, n vederea obinerii vitezelor de achiere necesare, se numete

cutie de viteze. Analog, mecanismul prin care se obin un anumit numr de viteze de avans se

numete cutie de avansuri.

Totalitatea mecanismelor prin care se realizeaz transmiterea i transformarea micrii de la

un element oarecare, considerat element de intrare, la un element final, considerat element de ieire,

formeaz un lan cinematic. Reprezentarea grafic a mecanismelor care formeaz un lan cinematic,

folosind semne convenionale, constituie schema

cinematic. Aceasta se obine prin desfurata seciunii

frnte fcute prin arbori n sensul de transmitere a micrii.

Pe schemele cinematice arborii se noteaz cu cifre romane

a)

b)

c)

iar roile dinate cu cifre arabe de obicei n sensul de

Fig.9.4.1. Semne convenionale pentru transmitere a micrii. n (fig.9.4.1) sunt reprezentate: aroat dinat fix, solidar cu arborele, b- roat dinat

roi dinate

baladoare, solidar cu arborele n micarea de rotaie, dar n

afara prelucrrii se poate deplasa pe arbore, c- roat dinat

liber la rotaie: se poate roti liber pe arbore, dar poate fi cu ajutorul unui cuplaj, solidarizat cu

arborele. Transmiterea micrii n lanul cinematic este redat grafic prin schema fluxului

cinematic, n care arborii sunt ncercuii, iar posibilitile de transmitere a micrii ntre doi arbori

Prelucrarea materialelor prin strunjire. Cap.9 77

succesivi sunt notate cu cifre sau litere conform schemei cinematice, reprezentnd rapoartele de

transmitere realizabile. Parcurgerea lanului cinematic se face de obicei n sensul transmiterii

fluxului de micare, respectiv a puterii.

MECANISME DE BAZ PENTRU TRANSMITEREA MICRILOR DE ROTAIE

Mecanisme cu roi de schimb. Este cel mai simplu mecanism de baz, format din dou sau

mai multe roi dinate schimbabile (fig.9.4.2).

n1

a

n1

d2

d1

n2 II

2

4

3

2

a)

n2

a n3

b)

II

II

3

4

c)

Fig.9.4.2. Mecanisme cu roi dinate de schimb

La maini-unelte, raportul de transmitere la un angrenaj format din roata conductoare care

are turaia n1 (viteza unghiular 1), numrul de dini z1 i roata condus avnd n2, 2, z2 este

raportul dintre turaia elementului condus sau de ieire i turaia elementului conductor sau de

intrare, respectiv numrul de dini ai roii conductoare z 1 raportat la numrul de dini ai roii

conduse z2 (fig.9.4.2.a):

i1, 2 =

n2 2 z1

=

=

n1 1 z 2

Ultimul raport rezult din egalitatea vitezelor periferice pe cercurile de divizare v = d 1 n1 =

d2 n2, n care d1 = m.z1 i d2 = m.z2 sunt diametrele de divizare, iar m modulul roii dinate.

Pentru un lan cinematic format din k transmisii nseriate, se obine raportul de transmitere total i t ca

produs al rapoartelor pariale:

it = i1, k =

nk

= i1 i2 ... ik

n1

Cnd se impune un reglaj fin i foarte precis se recurge la soluia din (fig.9.4.2.b.). Legtura

dintre roile 1 i 3 se face prin roata intermediar 2, montat n braul 4, care poate bascula n jurul

arborelui II, pn la angrenarea roii 2 cu 1. n funcie

3

5

1

de mrimea i precizia raportului de transmitere ce

nI

I

trebuie realizat se utilizeaz una, dou sau trei perechi

de roi de schimb. n (fig.9.4.2.c.) se prezint un

n 1... n k

mecanism cu dou perechi de roi de schimb.

Mecanisme cu roi dinate baladoare. La

II

acestea roile dinate 1, 3 i 5 sunt fixe pe arborele

2 4

6

conductor I, iar blocul roilor dinate 2, 4 i 6

Fig.9.4.3. Mecanisme cu roi dinate solidare ntre ele, pot glisa pe canelurile arborelui

condus II (fig.9.4.3.). Prin deplasarea blocului balador

baladoare

se pot angrena succesiv roile dinate 1 cu 2, 3 cu 4

sau 5 cu 6, realizndu-se trei rapoarte de transmitere

distincte, respectiv trei turaii distincte la arborele II. Aceste mecanisme au cea mai larg utilizare n

construcia de maini-unelte, att pentru cutii de viteze ct i pentru mecanisme de avans, deoarece

78 Utilaje, Instalaii, Echipamente. Aplicaii practice i probleme

au o rigiditate mare, prin ele se pot transmite puteri i turaii mari, au o construcie simpl i se

manevreaz uor.

Mecanisme cu ambreiaje. Elimin parial dezavantajul mecanismelor cu roi baladoare,

legat de posibilitatea angrenrii i dezangrenrii numai n repaus. Pe arborele conductor I

(fig.9.4.4.a) sunt montate roile fixe 1 i 3, iar pe arborele condus II roile dinate libere 2 i 4, care

se pot solidariza succesiv cu arborele respectiv prin intermediul ambreiajului cu dini K, care

gliseaz pe o poriune canelat a arborelui II. n fig.9.4.4.b este prezentat o alt variant:

mecanismul cuplabil cu reductor. Prin

n0

4

1

deplasarea ambreiajului K spre stnga,

K

1

3

n1, n2

nI

micarea se transmite direct la roata

conductoare 1 la arborele I, iar spre

I

I

dreapta micarea se transmite prin

K

n1, n2

mecanismul reductor.

II

4

a)

II

b)

Fig.9.4.4. Mecanisme cu ambreiaj cu ghiare

Fig.9.4.5. Mecanisme cu pan glisant

Fig.9.4.6. Mecanisme Norton

Mecanisme cu pan glisant. Mecanismul este alctuit dintr-un grup de roi dinate etajate

1, 2,..., k (fig.9.4.5.) fixate pe arborele I i angrenate permanent cu un numr egal de roi dinate 1',

2',.., k', montate liber pe arborele tubular II. Roile 1', 2',.., k' se pot solidariza succesiv cu arborele II

prin intermediul penei glisante Pg, care se poate deplasa axial ntr-un canal practicat n arborele

respectiv. Datorit rigiditii mici a sistemului mecanismele cu pan glisant se folosesc numai

pentru cutii de avansuri, unde puterile i turaiile sunt mici, mai ales la mainile de gurit.

Mecanisme cu roi dinate n trepte i roat basculant mecanisme Norton. Sunt formate

dintr-un bloc de k roi dinate (6...13) fixe pe arborele I i perechea de roi dinate z o i zi permanent

angrenate ntre ele care pot glisa i se pot bascula n jurul arborelui II prin intermediul braului b n

care sunt montate (fig.9.4.6). Se obin astfel k rapoarte de transmitere cu numai k+2 roi dinate

(fa de 2k la mecanismele baladoare) i permit o etajare fin a rapoartelor de transmitere. Sunt

adesea folosite n lanurile cinematice de filetare i avansuri ale strungurilor normale.

Prelucrarea materialelor prin strunjire. Cap.9 79

MECANISME DE BAZ PENTRU TRANSMITEREA MICRILOR RECTILINII

1

Mecanisme cu roat dinat-cremalier. Sunt formate

dintr-o roat dinat 1 angrenat cu cremaliera 2 (fig.9.4.7.). Cnd

2

roata dinat este elementul conductor, micarea rectilinie o

execut cremaliera, dac aceasta se solidarizeaz cu elementul

mobil al mainii i lagrele arborelui i lagrele arborelui pe care

este montat roata sunt fixe (acionarea meselor de rabotat cu mas

Fig.9.4.7. Mecanisme cu roat

mobil). Cnd cremaliera este fix i lagrele arborelui pe care este

dinat-cremalier

montat roata dinat sunt solidarizate cu elementul mobil al

mainii, roata dinat execut micarea rectilinie (acionarea

cruciorului strungurilor normale).

Mecanisme cu urub-piuli. Se utilizeaz pentru realizarea micrilor de avans de mare

precizie (fig.9.4.8). Se ntlnesc dou cazuri:

- urubul ca element conductor execut micarea de rotaie i este asigurat mpotriva

deplasrii axiale, iar piulia asigurat contra rotirii i solidar cu elementul mobil al mainiiunelte, se deplaseaz axial, antrennd cu sine i

v

elementul respectiv;

2

1

- urubul conductor execut att micarea de rotaie

n

ct i cea de translaie, piulia fiind asigurat contra

rotirii i deplasrii axiale.

p

Mecanisme cu cam. Se utilizeaz pentru realizarea

micrii rectilinii alternative i pot fi cu cam disc i tachet

Fig.9.4.8. Mecanisme cu urub(fig.9.4.9) sau cu came cilindrice. Mecanismele cu cam au

piuli

avantajul de a asigura tachetului o vitez variabil, dup o

anumit lege, la o turaie n constant a camei 1, prin

alegerea corespunztoare camei disc, respectiv a canalului de pe suprafaa camei cilindrice,

utilizndu-se pe scar larg n construcia mainilor-unelte automate i semiautomate.

Mecanisme hidraulice. Se utilizeaz pentru realizarea micrilor rectilinii i au o construcie

foarte variat. Au mai multe avantaje: posibilitatea de a varia continuu viteza de deplasare n timpul

mersului, inversarea sensului de micare fr ocuri, siguran n funcionare, etc.

n afara acestor mecanisme n construcia mainilor-unelte mai exist i mecanisme pentru

inversarea sensului micrilor de rotaie: mecanisme inversoare cu roi dinate cilindrice (inversoare

cu roi dinate intermediare schimbabile, cu roi dinate baladoare i cu roi dinate cuplabile) i

mecanisme pentru realizarea micrilor periodice intermitente de rotaie i rectilinii (mecanisme cu

clichet, mecanisme cu cruce de Malta).

9.5. LUCRRI PREGTITOARE N VEDEREA ACHIERII

Obinerea unei piese prin achiere necesit lucrri pregtitoare i achierea propriu-zis.

Dup elaborarea procesului tehnologic necesar executrii piesei se parcurg urmtoarele etape, cu

exemplificri pentru cazul strunjirii:

a. Alegerea dispozitivelor de prindere ale semifabricatului: se face n funcie de raportul ntre

lungimea semifabricatului i diametrul su astfel:

- pentru l/d < 4 prinderea se face n consol: universal cu trei bacuri, platou cu patru

bacuri;

- pentru l/d = 4 ... 10 prinderea se face ntre vrfuri (antrenarea n flan i dorn de

antrenare) sau universal i vrful din ppua mobil;

- pentru l/d > 10 ntre vrfuri cu rezemare suplimentar n lunet.

b. Alegerea i fixarea corect a sculei: Cuitul se alege n funcie de felul suprafeei i tipul

prelucrrii. Acesta se fixeaz n portcuitul multiplu cu vrful la nivelul axei arborelui

80 Utilaje, Instalaii, Echipamente. Aplicaii practice i probleme

principal pentru cuite profilate; la 1/100 d deasupra axei penrtu degroare i cu aceeai

cantitate sub ax pentru finisare la cuitele normale. Lungimea n consol se impune s fie

mai mic dect 1,5 ori nlimea corpului cuitului pentru a nu vibra. Srngerea uruburilor

de fixare se face uniform, iar adaosurile de fixare s fie n numr minim, s aibe grosimea

uniform i lungimea egal cu partea de fixare a sculei. Sculele se fixeaz n portcuit n

ordinea folosirii lor. Sculele de tipul burghie, tarozi, filiere, etc. se fixeaz n alezajul conic

al pinolei ppuii mobile direct sau prin intermediul reduciilor, mandrinelor sau a altor

dispozitive intermediare.

c. Alegerea instrumentelor i aparatelor de msurare i control pentru fiecare operaie i faz

n parte.

d. Alegerea elementelor regimului economic de achiere: Pornind de la dimensiunile

semifabricatului i ale piesei se determin adncimea de achiere t, avansul s, viteza de

achiere v, respectiv turaia n.

Pentru exemplificare vom lua calculul de stabilire a regimului de achiere pentru o pies

cilindric a crui desen de prelucrare este prezentat n fig.9.5.1. Se observ c piesa este prins ntre

vrfuri i antrenat n micare de rotaie prin intermediul unei inimi de antrenare. Se va determina

regimul de prelucrare pentru suprafaa cu diametrul de 32 mm care are rugozitatea de 3,2 microni.

Fig.9.5.1. Pies prelucrat prin strunjire

Primul element care este analizat este materialul ca i proprieti de rezisten pentru cazul nostru un

OLC45 i din punctul de vedere al procedeului de elaborare a semifabricatului care este laminarea.

Dup aceast faz se alege tipul de cuit care se utilizeaz pentru prelucrare care este un cuit din

Oel rapid de scule tip Rp3, deoarece din punctul de vedere al caracteristicilor acestuia el permite o

prelucrare corespunztoare.

Se stabilesc n continuare operaiile de prelucrare care se vor realiza din punct de vedere tehnologic.

Pentru suprafaa analizat datorit rugozitii acesteia operaia de prelucrare final este cea de strunjire de

finisare. Etapele prelucrrii fiind strunjire de degroare, urmat de strunjire de finisare.

Pentru fiecare dintre acestea se va determina adncimea de prelucrare pe raz. Astfel pentru:

strunjirea de degroare se va folosi o adncime de prelucrare de 3 mm,

strunjirea de finisare vom avea o adncime de prelucrare de 0,5 mm.

Metoda de calcul este urmtoarea:

stabilim valoarea pentru finisare la 0,5 mm care nseamn pe diametu 1 mm;

dup care se determin diferena dintre diametrul iniial al semifabricatului i cel final de la operaia

de prelucrare. Avem deci 30 mm minus 23 mm plus 1 mm deci 6 mm. Deoarece este valoarea pe diametru

rezult c adncimea pe care ptrunde cuitul este de 3 mm.

Pe baza acestor date vom determina valorile de avans pentru degroare care se aleg din tab.9.5.1.

funcie de diametrul suprafeei care se supune prelucrrii, iar pentru finisare n funcie de rugozitate care se

alege din tab.9.5.2. Valorile din tabele sunt corelate cu valorile de avans efectiv existente pe utilajul de

prelucrare.

Prelucrarea materialelor prin strunjire. Cap.9 81

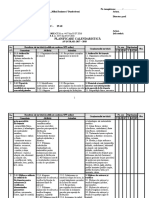

Tabelul 9.5.1. Alegerea avansului funcie de diametrul suprafeei prelucrate.

D (mm)

10

15

20

25

30

40

60

100

200

400

s

0,1

0,15 0,2 0,3 0,3

0,4 0,5

0,6

0,7

0,8

(mm/rot)

800

1

Pentru suprafaa din figur prelucrat pentru degroare avansul rezultat este de 0,3 mm/rot.

Tabelul 9.5.2. Alegerea avansului funcie de rugozitatea suprafeei prelucrate.

R

1,6

3,2 3,2 4

4,8

6,3 12,5 25

25

25

(microni)

s

0,05 0,1 0,15 0,2 0,25 0,3 0,4

0,5

0,6

0,7

(mm/rot)

25

0,8

Pentru suprafaa din figur prelucrat pentru finisare avansul rezultat este de 0,1 mm/rot.

Pe baza adncimi de prelucrare tot din tabel tab.9.5.3. se va determina viteza de achiere pe baza

creia din graficul din (fig.9.5.2.) se va determina turaia pe care trebuie s o avem la semifabricatul supus

procesului de prelucrare.

Tabelul 9.5.3. Alegerea vitezei de prelucrare (m/min) funcie de adncimea suprafeei prelucrate.

t

0,5

1

1,5 2

3

4

5

6

(mm)

D sau s

Poz.

1

153

141 134 125

2

133

115 105 98

80

75

69

67

3

118

100 92

83

75

69

65

62

4

110

92 83

77

70

66

59

57

5

105

86 77

71

65

60

55

53

6

101

78 71

66

60

55

47

46

7

81

68 60

55

50

46

41

40

8

58 51

47

42

39

36

35

9

45

41

37

35

33

31

10

37

34

31

30

28

11

33

31

29

28

27

Pentru suprafaa de degroare avem o vitez de prelucrare de 70 m/min, iar pentru cea de finisare de

133 m/min.

n procesul de prelucrare distingem mai multe tipuri de timpi de prelucrare.

- primul dintre acetia este timpul de prelucrare propriu-zis care se determin pe baz de calcul n

funcie de lungimea suprafeei prelucrate, turaia pisei i avansul sculei cu care se realizeaz

suprafea prelucrat. Relaia de calcul este dat de formula: t=l/s*i, cu l lungimea suprafe ei, s

avansul sculei i i numrul de treceri succesive;

- al doilea tip de timpi sunt cei ajuttori. Acetia depind de abilitatea operatorului i se stabilesc prin

cronometrare sau pe baz de tabel. Distingem astfel timpii pentru achia de prob, pentru apropierea

i ndeprtarea sculei de material, pentru reglarea avansului i respectiv a turaiei, pentru pornirea i

oprirea micrii de rotaie i respectiv de avans, etc.

- al treilea tip de timpi sunt cei de deservire tehnico-organizatoric, de odihn i necesiti fireti i se

determin ca procent din timpul de prelucrare acesta fiind 3,5/100 pentru primul dintre acetia, n

timp ce al doilea este 1/100 din suma timpului de prelucrare i a celor ajuttori.

nsumarea acestor timpi va determina timpul de prelucrare efectiv al piesei, putndu-se astfel

determina valoarea manoperei. Prin calculul volumului piesei i avndu-se n vedere c aceasta este realizat

din aluminiu se poate determina costul semifabricatului.

82 Utilaje, Instalaii, Echipamente. Aplicaii practice i probleme

Fig.9.5.2. Graficul de determinare al turaiei la prelucrarea prin strunjire

9.6. CONCLUZII FINALE

n lucrare se urmrete familiarizarea studenilor cu prelucrarea materialelor prin strunjire i

cu tipurile de utilaje folosite la realizarea acestui tip de prelucrare att din punct de vedere

constructiv ct i funcional. Se va analiza fluxul cinematic al micrii la un strung normal i la unul

de tip revolver, modul n care se prelucreaz diferite tipuri de piese i alegerea datelor din tabelele

de regim pentru ca prelucrarea s se poat realiza.

Pe baza modelului de calcul fiecare student va elabora succesiunea fazelor de prelucrare pentru o

pies de tipul celei din figur unde n este numrul acestuia din grup.

Fig.9.6.1. Desenul piesei care se va prelucra

Piesa se va msura dup prelucrare att din punct de vedere dimensional, ct i din punctul de vedere

al calitii suprafeei.

Se vor determina pe baz de calcul i prin cronometrare timpii necesari pentru fiecare operaie de

prelucrare i se va determina costul unei piese prelucrate funcie de numrul de piese 10 i respectiv 100, pe

principiul prelucrrii la o prindere, sau pe cel al prelucrrii pe strung automat.

S-ar putea să vă placă și

- 1PM - L - Prelucrarea Prin Strunjire PDFÎncă nu există evaluări1PM - L - Prelucrarea Prin Strunjire PDF10 pagini

- Fisa de Documentare-Modalitati de Ungere A Organelor de MasiniÎncă nu există evaluăriFisa de Documentare-Modalitati de Ungere A Organelor de Masini5 pagini

- Planificalacatuserie Clasa Ix Invatamant ProfesionalÎncă nu există evaluăriPlanificalacatuserie Clasa Ix Invatamant Profesional9 pagini

- Tehnologia Prelucrarilor Prin AschiereÎncă nu există evaluăriTehnologia Prelucrarilor Prin Aschiere11 pagini

- Auxiliar Curricular Materii Prime Si Materiale CL IX100% (2)Auxiliar Curricular Materii Prime Si Materiale CL IX31 pagini

- Prelucrarea Arborilor Netezi Si A Arborilor in Trepte Cu Mai Multe Cutite Prin StrunjireÎncă nu există evaluăriPrelucrarea Arborilor Netezi Si A Arborilor in Trepte Cu Mai Multe Cutite Prin Strunjire15 pagini

- M1 Reprezentarea Pieselor Mecanice Ix Liceu Carei100% (2)M1 Reprezentarea Pieselor Mecanice Ix Liceu Carei3 pagini

- Planificare Calendaristica M3 ORGANE DE MASINI CLASA A 9-A MECANICAÎncă nu există evaluăriPlanificare Calendaristica M3 ORGANE DE MASINI CLASA A 9-A MECANICA16 pagini

- Vdocuments - MX - Exploatarea Si Intretinerea Utilajelor100% (2)Vdocuments - MX - Exploatarea Si Intretinerea Utilajelor34 pagini

- 4 - Fisa de Lucru - Strung Cu Comanda NumericaÎncă nu există evaluări4 - Fisa de Lucru - Strung Cu Comanda Numerica1 pagină

- Fisa Lucru m10 Xii Masina Frezat Cu ConsolaÎncă nu există evaluăriFisa Lucru m10 Xii Masina Frezat Cu Consola2 pagini

- 2.4. Fluide de Ungere Și Proprietăți (Vascozitate, Capacitate de Ungere, Greutate Specifica, Punct de Inflamabilitate, Emulsionarea) 1.generalitati100% (2)2.4. Fluide de Ungere Și Proprietăți (Vascozitate, Capacitate de Ungere, Greutate Specifica, Punct de Inflamabilitate, Emulsionarea) 1.generalitati5 pagini

- 17 Mecanica IPS Repere Metodologice Cls. 9Încă nu există evaluări17 Mecanica IPS Repere Metodologice Cls. 932 pagini

- 1.5. Pregatirea Pieselor Pentru AsamblareÎncă nu există evaluări1.5. Pregatirea Pieselor Pentru Asamblare17 pagini

- Fisa de Observatie Asamblari MecaniceÎncă nu există evaluăriFisa de Observatie Asamblari Mecanice10 pagini

- Ansamblari Prin Strangere Pe Con Si Bratari ElasticeÎncă nu există evaluăriAnsamblari Prin Strangere Pe Con Si Bratari Elastice5 pagini

- Citirea Si Interpretarea DocumentatieiÎncă nu există evaluăriCitirea Si Interpretarea Documentatiei8 pagini

- Ajustarea Şi Lucrul Practic La Strungul NormalÎncă nu există evaluăriAjustarea Şi Lucrul Practic La Strungul Normal7 pagini

- Operatii Tehnologice Simple Executate Pe Strungul Normal100% (3)Operatii Tehnologice Simple Executate Pe Strungul Normal13 pagini