Documente Academic

Documente Profesional

Documente Cultură

Final Acidul Azotic

Încărcat de

Denisa IoanaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Final Acidul Azotic

Încărcat de

Denisa IoanaDrepturi de autor:

Formate disponibile

1

1. Tehnologia de obtinere a acidului azotic

1.1. Produsul finit

Acidul azotic se mai numeste acid nitric sau apa tare .

Stare naturala :

Acidul azotic se gaseste in cantitati foarte mici in atmosfera si in apa de ploaie, ca urmare

a descarcarilor electrice, insa nu ramane ca atare, ci se combina cu amoniacul din atmosfera,

dand azotat de amoniu.

Proprietatile fizice sunt prezentate in tabelul de mai jos:

Tabel nr 1- Proprietatile fizice ale acidului azotic

Culoare Incolor, galben sau rosu

Punct de fierbere 83 grade C

Punct de topire -41.6 Grade C

Greutate molecular 63.013

Coroziune Acidul azotic va ataca unele din material din

plastic, cauciuc etc.

Densitate 1.55 g /

Constanta de disociere pKa = -1.38

Entalpia molara de vaporizare 39.1 kJ / mol la temp de 25 grade C

In stare pura este un lichid incolor, cu miros intepator , cu densitatea 1,52 g /

. In

apa se dizolva in orice proportii, obtinandu-se acid azotic de diferite concentratii . Acidul azotic

cu o concentratie de 96-98 % fumega in aer,deoarece vaporii lui absorb umezeala si dau nastere

la o ceata formata din picaturi fine de lichid.

2

Proprietati chimice

Acidul azotic concentrat este colorat in galben datorita dioxidului de carbon care se

formeaza in urma descompunerii partiale la aer, in prezenta luminii si care ramane dizolvat in el :

HNO -> 4 NO + 2 H O + O ^

Din acest motiv acidul azotic se pastreaza in sticle de culoare inchisa si la intuneric .

Acidul azotic concentrat, bogat in NO , se numeste acid azotic fumans.

In solutie apoasa ionizeaza conform reactiei reversibile :

HNO + H O == [ H O ] + NO

Este unul din acizii cei mai tari avand un grad mare de ionizare . Este un oxidant

puternic . Metalele, cu exceptia aurului si a catorva metale rare,sunt oxidate de acidul azotic

concentrat, pana la oxid . Daca acesti oxizi sunt solubili in acid azotic, se formeaza azotati. De

exemplu :

3 Cu + 2 HNO -> 3 CuO + H O + 2 NO

3 CuO + 6 HNO -> 3 Cu(NO ) + 3 H O

------------------------------------

3 Cu + 8 HNO -> 3 Cu(NO ) + 2 NO + 4 H O

Fierul si cromul nu sunt atacate de acidul azotic concentrat, in schimb sunt atacate de

acidul azotic diluat. Aluminiul nu este atacat nici de acidul azotic concentrat, nici de cel diluat.

La suprafata acestor metale se formeaza un strat subtire de oxid insolubil in acid azotic.

Aceasta proprietate poarta numele de pasivitate. Datorita pasivitatii acestor metale, se

pot folosi vase de otel sau de aluminiu, la fabricarea, pastrarea si la transportul acidului azotic

concentrat.

Acidul azotic concentrat oxideaza unele nemetale pana la oxizi sau chiar la acizi :

4 HNO + 3 C -> 3 CO + 2 H O + 4 NO

3

2 HNO + S -> H SO + 2 NO

5 HNO + 3 P + 2 H O -> 3 H PO + 5 NO

Oxideaza de asemenea acizii halogenati. Astfel, acidul clorhidric este transformat in

clorura de nitrozil si clor :

HNO + 3 HCl -> 2 Cl + NOCl + 2 H O

Amestecul de 1 parte acid azotic concentrat si 3 parti acid clorhidric concentrat, se

numeste apa regala si are o actiune mai energica decat fiecare acid in parte . Astfel , acest

amestec dizolva aurul si platina conform ecuatiilor :

Au + HNO + 3 HCl -> AuCl + NO + 2 H O

3 Pt + 4 HNO + 12 HCl -> 3 PtCl + 4 NO + 8 H O

Reactiile au loc datorita degajarii de clor liber ( atomic ) si formarii clorurii de nitrozil

NOCl, substante care au o reactivitate mare. Acidul azotic ataca substantele organice, de

exemplu pielea ( reactie xantoproteica ) .

1.2.Procedee de obtinere

Acidul azotic se fabrica in cantitati mari, fiind intrebuintat la fabricarea ingrasamintelor,

in special a azotatului de amoniu, a explozivilor si a nitroderivatiilor.

Industrial acidul azotic de obtine din amoniac. In prima etapa amoniacul este oxidat

catalitic la oxid de azot, conform reactiei:

Pe masura racirii gazelor, oxidul de azot este oxidat la dioxid:

In etapa urmatoare, dioxidul de azot este absorbit in apa, rezultand acid azotic:

4

Prin procedeul mentionat se poate obtine acid azotic diluat, adica solutii continand 50

60%

. Pentru obtinerea directa a acidului azotic concentrat (96 98%) este necesara

concentrarea gazelor nitroase in

, dimerizarea la

si lichefierea

, urmata de reactia

acestuia din urma cu oxigen pur si apa, la presiuni relativ ridicate (50 at):

Etapa 1 - Oxidarea Amoniacului

Oxidarea amoniacului se realizeaza in majoritatea cazurilor cu oxigenul din aer, fiind

deopotriva posibile urmatoarele reactii:

1.

Toate cele 3 reactii sunt exoterme, cantitatea de caldura degajata crescand de la prima

catre ultima

.

Dintre reactiile de oxidare ale amoniacului numai prima reactie este utila, celelalte doua

sunt nedorite intrucat duc la pierderi de amoniac in urma formarii

. In

consecinta desfasurarea procesului de oxidare conform primei reactii se numeste conversie utila.

Pentru a favoriza conversia utila a amoniacului si a impiedica pe cat posibil reactiile

secundare nedorite 2. si 3. este necesar ca oxidarea amoniacului sa se desfasoare in prezenta unor

catalizatori cu selectivitate mare (platina), la temperaturi suficient de ridicate

.

Dupa cum rezulta din valorile coeficientilor stoechiometrici ai reactiilor de mai sus,

excesul de oxigen (aer), favorizeaza conversia utila a amoniacului. Din prima reactie rezulta ca in

cazul in care oxidarea se efectueaza cu o cantitate stoechiometrica de aer, concentratia

amoniacului in amestec are valoarea:

5

In care

reprezinta, respectiv, volumul amoniacului, oxigenului si azotului

din amestecul de reactie, 21 si 79 fiind concentratiile oxigenului si azotului din aer.

Practic se lucreaza cu o concentratie de 10 11%

, favorabila conversiei utile.

Excesul de oxigen este necesar si pentru prevenirea eventualelor explozii (amestecurile amoniac

aer cu 14,4%

, precum si alte amestecuri sunt explozive).

Un factor deosebit de important este temperatura. Cresterea temperaturii are o

influenta favorabila atat asupra conversiei amoniacului la oxid de azot cat si asupra vitezei de

reactie. Astfel, ridicarea temperaturii de la

mareste viteza de reactie de aproximativ

doua ori. Temperaturile joase

favorizeaza formarea azotului conform reactiei.

De aceea pentru a realiza conversii utile ridicate si viteze de reactie mari, procesul de

oxidare este condus in practica la

. Temperaturi mai mari nu se utilizeaza, datorita

cresterii pierderilor de catalizator (platina) prin volatizare. Aceste pierderi au fost mult mai

reduse prin alierea platinei cu rodiu (5 10%).

Timpul de contact al gazelor reactante cu catalizatorul este de asemenea important.

Spre deosebire de marea majoritate a proceselor catalitice heterogene, in care conversia creste cu

cresterea timpului de contact, oxidarea amoniacului prezinta o particularitate, care consta in

existenta unui timp de contact optim, la care gradul de conversie este maxim.

Etapa 2 - Oxidarea oxidului de azot

Oxidarea oxidului de azot la dioxid are loc conform reactiei:

Reactia este exoterma, decurgand cu contractie de volum. In consecinta deplasarea

echilibrului in sensul formarii dioxidului de azot este favorizata de scaderea temperaturii,

respectiv de cresterea presiunii.

In ceea ce priveste viteza de oxidare a oxidului de azot la dioxid de azot, spre deosebire

6

de viteza majoritatii reactiilor chimice, creste cu scaderea temperaturii. Aceasta particularitate

prezinta un avantaj practic deosebit, intrucat procesul de oxidare al oxizilor de azot se desfasoara

cu cel de absorbtie a dioxidului de azot, care dupa cum se stie, este favorizat de scaderea

temperaturii

Etapa 3 - Absorbtia dioxidului de azot in apa

Amestecul gazos care contine dioxid de azot este, supus absorbtiei in acid azotic

diluat sau in apa. Formarea acidului azotic decurge conform reactiei :

In continuare, oxidul de azot format in procesul absorbtiei dioxidului de azot

conform reactiei de mai sus este reoxidat si ciclul reincepe.

Reactia

, este o reactie de disproportionare, intrucat o

parte din

se oxideaza la

, iar o parte se duce la NO. Formarea continua a oxidului de

azot in procesul absorbtiei constituie un inconvenient important intrucat, pe masura desfasurarii

procesului de absorbtie, odata cu scaderea concentratiei acestuia in faza goasa, timpul necesar

reoxidarii la dioxid de azot creste considerabil. Ori, pentru asigurarea unui timp de oxidare

suficient de mare, volumul aparaturii trebuie marit in mod corespunzator.

Pentru a micsora volumul utilajelor de absorbtie oxidare este necesar ca procesul

de absorbtie al gazelor nitroase sa fie condus sub presiune. Prin folosirea presiunii, timpu de

oxidare al oxidului de azot se reduce foarte mult. Concomitent creste si gradul de absorbtie a

dioxidului de azot.

Micsorarea temperaturii influenteaza favorabil procesul de absorbtie a oxizilor de

azot. Practic se lucreaza la temperaturi ce nu depasesc

C si la presiuni pana la 8 9 ata.

7

1.3. Procesul tehnologic de fabricare a acidului azotic

1.3.1. Schema bloc a procesului tehnologic

Schema bloc a procesului tehnologic este prezentat n Figura 1.

8

1.3.2. Descrierea proceselor componente

Procesul tehnologic de fabricare a acidului azotic cuprinde urmtoarele faze principale:

- pregtirea amestecului amoniac-aer

- oxidarea catalitic a amoniacului la oxizi de azot

- recuperarea cldurii

- oxidarea NO la NO

2

la joas i inalt presiune

- comprimarea gazelor nitroase

- absorbia NO

2

n ap cu formarea acidului azotic

a. Pregtirea amestecului ammoniac - aer

Amoniacul

Amoniacul lichid primit de la depozitul de amoniac lichid cu presiunea cuprins ntre

6- 15 ata i temperatura de 14-15

0

C este introdus n evaporatorul principal de ammoniac i

evaporatorul secundar, unde presiunea este meninut la 4,2 4,8 ata.

Evaporarea amoniacului lichid se face cu ajutorul apei de rcire care circul ntr-un

circuit n care sunt cuplate alturi de evaporator i rcitorul de producie i partea de sus a

coloanei de absorbie.

Eliminarea apei i uleiului din amoniacul lichid se face n evaporatorul secundar,

utiliznd abur de 37 ata. Amoniacul evaporat este supranclzit la 50 - 60

0

C, n supranclzitor,

cu abur de 37 ata. De aici intr n camera de amestec.

Aerul

Aerul atmosferic este aspirat de compresorul de aer din atmosfer, dup ce n prealabil

9

a fost splat, filtrat i este comprimat la 2,6 bar. n urma comprimrii, temperatura acestuia crete

la 188

0

C, ceea ce impune recuperarea unei cantiti de energie, care se face n rcitorul de aer

total, unde are loc rcirea aerului la 161

0

C i prenclzirea condensului de la turbin, de la 25 la

70

0

C.

Dup rcire, aerul se mparte n dou circuite:

- aerul principal

- aerul secundar

Aerul primar trece n amestector, unde se face amestecul amoniac i aer.

Aerul secundar trece prin rcitorul secundar, unde cedeaz o parte din cldur apei de

rcire, apoi intr n coloana de denitrare, unde are loc degazarea acidului azotic de producie. De

aici trece n turnul de oxidare de joas presiune, unde se amestec cu circuitul de gaze nitroase i

urmeaz cursul acestuia.

Cantitatea de amoniac n aer este precis dozat, la o concentraie de 10,5 - 10,7%

volume amoniac n aer.

b. Oxidarea catalitic a amoniacului cu oxigen din aer

Amestecul amoniac aer cu temperatura de 147

0

C este filtrat printr-un set de filtre de

poral-inox, n scopul unei filtrri avansate a amestecului, pentru a se elimina ultimele particule

de praf. Amestecul filtrat este distribuit n camera de distribuie uniform, la cei 4 (patru) elemeni

de oxidare. Conul superior al fiecrui element de oxidare conine cte un deflegmator i o plac

perforat, care au rolul de uniformizare a repartiiei amestecului pe toat suprafaa sitei catalitice.

Pe fiecare element de oxidare exist cte 5 (cinci) site de platin. Pe suprafaa sitelor

catalitice are loc oxidarea amoniacului cu oxigenul din aer, conform reaciilor:

4NH

3

+ 5O

2

= 4NO + 6H

2

O (1)

4NH

3

+ 4O

2

= 2N

2

O + 6H

2

O (2)

10

4NH

3

+ 3O

2

= 2N

2

+ 6H

2

O (3)

Reacia principal este reacia 1, care se realizeaz n proporie de 97%.Reaciile sunt

exoterme, temperatura pe suprafaa sitei fiind de 800-860

0

C.

Gazele nitroase trec prin supranclzitoare de abur (cte unul pentru fiecare element),

cazane fiebtoare, unde se rcesc, ajungnd la 310

0

C. Cu aceast temperatur intr n

schimbtorul de cldur gaz-gaz de joas presiune, unde cedeaz cldura gazelor reziduale, care

se nclzesc la 220

0

C, iar gazele nitroase se rcesc la 250

0

C. Pe traseu se nclzesc datorit

oxidrii NO la NO

2

, intrnd n condensatorul apei de reacie, cu formare de acid azotic 30%, care

este pompat la coloana de absorbie.

c. Recuperarea cldurii

Se realizeaz prin trecerea gazului printr-un sistem de recuperare a energiei termice,

obinndu-se n final abur supranclzit de 37 ata i 400 C.

d. Oxidarea la joas presiune a gazelor nitroase

Gazele nitroase cu temperature de 45

0

C se nclzesc ntre condensator i coloana de

oxidare la joas presiune pn la 70

0

C, i la intrarea n coloana de oxidare, unde ntlnesc aerul

secundar, NO se oxideaz n mare parte la NO

2

. n timpul recirculrii acidului n coloan i

racitor, acidul este rcit de la 60 la 34

0

C, iar apa recirculat se nclzete de la 29 la 39

0

C.Acidul format trece printr-un deversor n denitror. La ieirea din coloan, gazele sunt aspirate

de compresorul de gaz.

e. Comprimare gaze nitroase

Gazele sunt comprimate de compresorul de gaze nitroase la 9 ata, temperatura lor

crescnd la 150

0

C. Gazele nitroase comprimate sunt apoi rcite ntr-un schimbtor de cldur de

nalt presiune, cldura fiind preluat de gazele reziduale care vin de la coloana de absorbie de

joas presiune., care se nclzesc de la 11 la 141

0

C. Dup ce strbat schimbtorul gaz-gaz se

nclzesc la 220

0

C i merg la turbina de recuperare, unde recupereaz o parte din energia de

11

antrenare a grupului TK i sunt evacuate la duz, cu presiunea de 0,8 ata i o concentraie de

maxim 0,041%.

f. Oxidarea la nalt presiune a gazelor nitroase

Gazele nitroase, continu s se oxideze n coloana de nalt presiune i circulnd n

contracurent cu acid azotic diluat formeaz acid azotic concentrat de 56%. Acidul concentrat este

trimis la denitror

g. Absorbia oxizilor de azot.

Gazele nitroase, n drumul lor ascendent, trec n coloana de absorbie, aici avnd loc

absorbia oxizilor de azot n ap i formarea acidului azotic. Acidul azotic 56 % obinut este

trimis ntr-o coloan de denitrare, unde circul n contracurent aer secundar, asigurndu-se

degazarea acestuia de NO

2

coninut.

In final, acidul azotic este depozitat n 3 (trei) rezervoare speciale.

1.3.3. Shema tehnologica si descrierea instalatiei tehnologice

Instalaia Acid azotic este realizat dup licen Grande Paroisse, anul de punere n

funciune fiind 1975. Instalaia are o capacitate de proiect de 240.000 t/an acid azotic 100%,

respectiv 725 t/zi.

Produsul finit al instalaiei este acidul azotic cu concentraia de 56%, care este un

semifabricat utilizat pentru producerea de ngrminte chimice de tipul azotat de amoniu,

ingrminte complexe, .a.

Instalaia funcioneaz continuu, 8 h/schimb, 3 schimburi/zi, 330 zile/an.

Tehnologia const n oxidarea amoniacului la presiune medie (3,5 ata), n reactoare

12

cu catalizator de Pt/Rh, urmat de oxidarea gazelor nitroase i absorbia oxizilor de azot la

presiune ridicat (9 ata). Absorbia oxizilor de azot n ap se face n coloan cu talere tip site.

Gazele reziduale care ies din coloanele de absorbie, intr n turbina de detent, unde se

recupereaz energia de destindere, dup care se evacueaz n atmosfer, prin duza de evacuare cu

nlimea de 77,5 m, la o concentraie cuprins ntre 800 1200 ppm.

13

14

1.4. Materii prime si auxiliare

1.4.1. Surse de materii pime si auxiliare

Maretiile prime folosite pentru fabricarea acidului azotic sunt :

Amoniacul

Aerul

Materiile auxiliare sunt :

Apa

Catalizator Pt/Rh

Amoniacul

In majoritatea cazurilor se prefera ca fabricile de amoniac si acid azotic sa fie amplasate

pe aceeasi platforma. Amoniacul se livreaza fie sub forma gazoasa, fie sub forma lichida.

Odata cu costruirea unor instalatii de capacitate mare si la presiune , alimentarea

amoniacului se face sub forma lichida. Pe langa conditiile de calitate(puritate) impuse,o

importanta deosebita o are livrarea amoniacului la o presiune constanta, adecvata procesului

tehnologic.

Caracteristicile calitative obligatorii sunt:

puritate min. 99,7%

ulei: max. 10 ppm

ap: max. 0,3%

continut de fier sub forma de combinatii : max. 0,0001%.

presiunea trebuie mentinuta la 4,2 4,8 ata

O importanta mai deosebita o are continutul de ulei, fier si apa. Din punct de vedere al

catalizatorului utilizat, cea mai periculoasa impuritate este uleiul.

Aerul

15

Alimentarea cu aer se realizeaza chiar din zona instalatiei. Important este ca aerul sa

ajunga in instalatie cat mai curat si usor supaincalzit, prin urmare aerul atmosferic va fi filtrat cu

filtre de mare eficien.

In general, se recomanda ca aerul de la aspiratia compresorului sa aiba o unitate relativa

de maximum 65-70%.

Apa

In procesul tehnologic se utilizeaza apa demineralizata si apa industriala recirculata. Apa

demineralizata este folosita in procesul de absorbtie a gazelor nitroase si in sistemul de

recuperare a caldurii de reactie. Din punct de vedere al procesului de absorbtie, o importanta

deosebita o are lipsa clorului din apa demineralizata.

Apa industriala reciculata se foloseste ca agent de racier-incalzire in sistemul de oxidare-

obsorbtie a gazelor nitroase si respective in sistemul de evaporare a amoniacului lichid.

Conditia principala ce se impune apei de racire este lipsa depunerilor pana la o temperatura

maxima de 29 C.

Daca in sistemul oxidare-absorbtie, prin constructia utilajelor in domeniul economicului

inca se pot evita depunerile, in sistemul de evaporare si racire la condensatorul turbinei de abur

acest lucru nu se poate realiza intotdeauna.

Existenta depunerilor sub temperatura de 29 C la aceste utilaje indica o calitate

necorespunzatoare a apei de racire recirculata.

Se impun deci masuri deosebite pentru eliminarea acesto depuneri, avand in vedere ca ele,

dupa un timp, au actiune nefavorabila asupra procesului tehnologic.

16

1.4.2.Caracteristici si proprietati

1. Amoniacul

Proprietati fizice

Amoniacul este uor solubil n ap la temperatura de 0 C, se dizolv 90,7 g amoniac n

100 ml de ap, soluie cu un miros neptor i care o reacie alcalin. Amoniacul sub form

de gaz ntr-un amestec ntre 15,5 - 30 % cu aerul este explosiv. La contactul cu suprafee cu o

temperatur de peste 630 C se descompune n ap i azot, reacie de descompunere care este

catalizat prin prezena unui metal, care coboar tempratura de descompunere de la 630 C la

300 C.

Gazul de amoniac are aciune caustic n contact cu suprafeele umede, fiind iritant al

pielii, mucoaselor cilor respiratorii, digestive sau ochilor. O concentraie de amoniac de 0,5% n

aerul inspirat produce n timp de 30-60 de minute moartea.

Tabel nr. 1.4.2.1.- Proprietatile fizice ale amoniacului

Nume Amoniac

Formula chimic NH

3

Descriere scurt gaz incolor cu miros neptor

Mas molar 17 g mol

1

Stare de agregare gaz

Densitate 0,7198 kgm

Punct de topireC -77,73

Punct de fierbere C 33

Presiune vapori 8,5737 bar (20 C)

Solubilitate

541 gl

1

(20 C)[1],solubil n ap, alcool

i aceton, greu solubil in hexan

17

Aerul

Proprietati fizice

Dup volum, aerul conine:

78.084% Azot (N

2

)

20.947% Oxigen (O

2

)

0.934% Argon (Ar)

0.033% Dioxid de carbon (CO

2

)

Proprieti chimice

Toate reaciile cu oxigenul poart numele de arderi:

Reacia cu nemetale: S + O

2

SO

2

Reacia cu unele metale

o O

2

+ 2Mg 2MgO

o 2Cu + O

2

2CuO

o 3Fe + 2O

2

Fe

3

O

4

o 2Ca + O

2

2CaO

o 4Al + 3O

2

2Al

2

O

3

Reacia oxigenului cu unele substane compuse: CH

4

+ 2O

2

CO

2

+ 2H

2

O

Apa

Proprietati fizice

Apa este un lichid incolor, fr miros, fr gust, inodor, insipin, nghea la temperatura

de 0

o

C, fierbe la temperatura de 100

o

C,pna la temperatura de +4

o

C i mrete constant

densitatea 1 g/cm

3

, dup care se micoreaz(apa i mrete volumul la solidificare), la 25

o

C,

densitatea este de 0,997 g/cm

3

.

18

Gheaa plutete pe ap, ceea ce face posibil viaa acvatic, deoarece sub stratul de ghea

se gsete un strat de ap, densitatea ghei este de 0,917 g/cm

3

. Omologi apei , H

2

S, H

2

Se, H

2

Te,

sunt substane gazoase n condiii obinuite.

Proprietati chimice

Activitatea apei asupra metalelor

Magneziu reacioneaz cu apa la cald sau n stare de vapori:

Mg

2

+ 2H

2

O = Mg(OH)

2

+ H

2

Aluminiu este atacat de ap numai dac este curat de stratul protector de oxid:

2Al + 6H

2

O = Mg(OH)

3

+ 3H

2

Fierul nroit reacioneaz cu apa n stare de vapori i formeaz oxid feroferic (oxid al Fe

II i Fe III):

3Fe + 4H

2

O = Fe

3

O

4

+ 4H

2

Aciunea apei asupra nemetalelor:

Clorul n reacie cu apa formeaz apa de clor:

Cl

2

+ H

2

O = HCl + HClO

HClO = NCl + [O]

Aciunea apei asupra oxizilor:

Apa reacioneaz cu oxizii metalici solubili cu formarea de hidroxizi. Una dintre reaciile

cu importan practic o constituie stingerea varului, reacie puternic exoterm.

CaO + H

2

O = Ca(OH)

2

+ O

19

1.5. Resursele energetice

1. Energia electric

Aceasta reprezint una din formele de energie cele mai folosite n industria chimic

datorit uurinei de transport la distane mari i la punctele de consum i randamentelor mari cu

care se poate fi transformat n energie mecanic, termic sau luminoas.

Energia electric transformat n energie mecanic este utilizat la acionarea

electromagnetic cu care sunt dotate diversele utilaje din industria chimic (pompe, ventilatoare,

reactoare cu agitare mecanic etc.).

Energia electric este folosit i la nclzire, prin transformare n cldur, folosind mai

multe tehnici:

- trecerea curentului prin rezistene electrice;

- transformarea energiei electrice n radiaii infraroii;

- folosirea curenilor de nalt frecven, medie i mic;

- folosirea pilelor dielectrice;

- nclzirea prin arc electric.

Avantajul nclzirii electrice const n reglarea uoar a temperaturii, posibilitatea

generrii cldurii ntr-un punct, introducerea unei cantiti mari de cldur ntr-un volum mic,

realizarea unei nclziri directe, fr impurificarea mediului i la orice presiune.

Dezavantajul utilizrii energiei electrice l constituie costul ridicat i impunerea unor

msuri speciale de protecia muncii.

Energia electric folosit este de dou feluri:

- energie electric for (380V) folosit pentru acionarea utilajelor;

- energie electric iluminat (220V) folosit pentru iluminatul secie.

20

2. Aburul

Aburul este cel mai utilizat agent de nclzire i poate fi: abur umed, abur saturat, abur

supranclzit.

Aburul umed conine picturi de ap i rezult de la turbinele de contra presiune sau din

operaiile de evaporare, ca produs secundar. Este cunoscut sub denumirea de abur mort.

Aburul saturat este frecvent folosit ca agent de nclzire, avnd temperatura latent de

condensare mare i coeficieni individuali de transfer de cldur mari. Temperatura aburului

saturat poate fi reglat uor prin modificarea presiunii. nclzirea cu abur se poate realiza direct,

prin barbotare, sau indirect, prin intermediul unei suprafee ce separ cele dou fluide.

Aburul supranclzit cedeaz, in prima faz cldur sensibil de rcire, pn la atingerea

temperaturii de saturaie, cnd coeficientul individual de transfer de cldur este mic i apoi

cldur latent prin condensare.

2. Analiza procesului chimic

2.1. Mecanismul procesului

Procesul de formare a acidului azotic const , ntr-o linie industrial clasic , din

absorbia oxizilor superiori de azot n ap i din procese legate de formarea i oxidarea oxidului

de azot secundar. Ecuaia caracteristic a procesului , presupunnd c oxizii superiori se gsesc

numai sub form de bioxid de azot, este reprezentat astfel:

[NO

2

+ O

2

+ N

2

] (g) + [H

2

O] (l) [HNO

3

+ H

2

O](l) + [N

2

+ O

2

+ NO

2

+ H

2

O](g) (1)

Faza gazoas final conine cantiti relatic mici de oxizi de azot deoarece att timp ct se

desfoar procesul are loc i formarea oxidului de azot.

Cecetarea mecanismelor macrocinetice posibile a condus la concluzia c procesul poate fi

realizat dup dou structuri extreme : structura procesului n care oxidul de azot secundar nu

trece n faza gazoas i aceea n care are loc o astfel de trecere.

21

n conformitate cu primul mecanism macrocinetic , dup realizarea contactului intre

fazele reactant , are loc transferul oxigenului i al bioxidului de azot n faza gazoas , dizolvarea

acestora la suprafaa de contact , transferul lor eventual n faza lichid i reaciile globale notate

cu (2) i (3). . Reacia global (2) este redat prin ecuaiile :

6

NO

2

+

3

H

2

O =

3

HNO

3

+

3

HNO

2

3

HNO

2

= HNO

3

+

2

NO + H

2

O

sau

6

NO

2

+

2

H

2

O =

4

HNO

3

+

2

NO

3

NO

2

+ H

2

O =

2

HNO

3

+NO (2)

Cealalt reacie global (3) reprezint oxidarea secundar a oxidului de azot format n

reacia precedent (2) :

NO + O

2

= NO

2

Relaiile menionate pot avea loc , n general , n ntreaga faz lichid , tr-o poriune a

acesteia sau pe suprafaa de contact ntre faze. Dintre aceste posibiliti cea mai probabil este

desfurarea tuturor reaciilor pe suprafaa de separare a fazelor.

ntradevar , n condiiile obinerii acidului azotic diluat , vitezele de transfer n faza

lichid . a apei i a acidului azotic sunt destul de mari i , ca urmare , transferul rectanilor prin

faza lichid nu mai are loc. Prin urmare bioxidul de azot i oxigenul se transfer prin faza gazoas

, se dizolv i reacioneaz la suprafaa de separare a fazelor.

n cazul celei de-a doua structuri se dizolv numai compusul azotului adic , conform

presupunerii fcute , numai bioxidul de azot. Oxidul de azot secundar , format n reacia (2) se

desoarbe sau apare In procesul de formare i cretere de germeni de faz gazoas i se transfer

prin faza gazoas , amestecndu-se cu oxigenul i reacioneaz apoi cu acesta n aceeai faz.

Astfel , cnd procesul se desfoar dup prima structur , reacia (2) Si reacia (3) se

petrec n faz lichid , pe suprafaa de separare a fazelor ; n cazul desfurrii dup cea de a

doua structur , reacia (3) are loc n faz gazoas.

22

2.2. Bilanul de mas

2.2.1. Modelul matematic de bilan de mas

Conducerea raional a unei fabricaii presupune cunoaterea circulaiei materialelor prin

fazele procesului tehnologic.

n fiecare operaie , materialele sunt supuse la transformtile mecanice , fizice sau

chimice , n care proprietile sau cantitile relative sau absolute ale lor se schim.Circulaia

materialelor se cunoate fcnd bilanul materialelor n punctele sau n regiunile instalaiei unde

intervin schimburi de mateiale.

Bilanul materialelor este expresia conservrii materiei i se definete prin relaia :

MATERIALE INTRATEE + MATERIALE EXISTENTE = MATERIALE IESITE +

MATERIALE RAMASE (1)

Toate cantitile de material se exprim prin greutile lor sau prin debitele gravimetrice.

Bilanul total de material este definit de relaia (1) , aplicat la o ntreag instalaie sau fabricaie

i la toate materialele care intervin n procesul tehnologic.

nafara de bilanul total de material se mai pot ntocmi o varietate de bilanuri pariale ,

n care relaia (1) se refer la :

Numai la o parte din instalaie ( de exemplu la un singur aparat sau la un element dintr-un

aparat) ;

Numai la un singur material (o substan simpl sau un component al unui amestec) ;

ntocmirea bilanului de material sau a grafiului de circulaie a materialelor prezint

uneori dificulti , mai ales cnd intervin gaze.

Se presupune realizarea contactului dintre fazele [NO

2

+ A

II

] (g) i [H

2

O ] (l). In acest caz

se va desfura n sistem numai reacia (2).

3

NO

2

+ H

2

O =

2

HNO

3

+NO

23

Numrul de moli n fazele iniiale se noteaz cu :

.

De aici :

Gradul de transformare al bioxidului de azot se definete prin relaiile :

(5)

Cantitile de component existente ntr-un moment oarecare vor fi date prin relaiile :

* (1 -

) ;

;

Numrul total de moli din sistem vor fi :

n

T

=

=

=

(6)

Cantitile fazelor se vor exprima prin :

n

[ ]g =

(7)

(8)

Se presupune c ntr-un moment oarecare separm oxidul de azot format sub forma fazei [NO]

(g)

i c n aceast faz introducem oxigen. n noul sistem are loc reacia (3).

NO + O

2

= NO

2

(9)

24

ntr-un moment dat vor exista n acest sistem componentele :

*

NO ;

*

NO;

*

NO ;

(10)

Mrimea

este tocmai cantitatea de oxid de azot format n primul sistem i separate. De aceea

se poate scrie :

Generaliznd , dup un numr mare de cicluri , se por scrie relaiile indicate n continuare :

Cantitatea de

consumat:

+.=

[1 +

+ ]

=

(11)

Cantitatea de acid azotic format :

[ 1 +

]=

(12)

Cantitatea de ap i oxigen rmase :

+ ..]=

(13)

+ ] =

(14)

Din ecuaia 14 se observ c dup 4 cicluri se obine

= 0,98

, adic 98% din

cantitatea iniial de

s-a transformat n

.

25

2.2.2. Metodologia de calcul a bilaului real de mas

Pentru ntocmirea ecuaiilor de bilan n procesul real se va lua n considerare , pe baza

celor artate mai sus , reacia global :

3

NO

2

+ H

2

O =

2

HNO

3

+NO

NO + O

2

= NO

2

2

NO

2

+ O

2

+ H

2

O = 2 HNO

3

(15)

n conformitate cu reacia global (15) se definete gradul de transformare

(16)

Tinnd seama de aceste relaii i de ciclurile care au avut loc n process , se obin

urmtoarele ecuaii de bilan :

( 1 -

) (17)

(18)

- -

(19)

(20)

Bilanul total se va reda prin ecuaia :

n

T

=

n

T =

(21)

Pentru a exprima compoziia fazelor , se presupune c fazele finale sunt formate din

componentele indicate n simbolurile:

[ NO

2

+ O

2

+ A

II

] (g) i [ H

2

O + HNO

3

] (l)

26

Pe baza acestei simplificri se obin reliile :

n

[ ]g =

(1 -

(22)

n

[ ] l

=

n

[ ] l

=

(1 +

(23)

Compoziia fazei lichide se exprim n fracii de masa. n acest caz se scrie :

m

[ ]l

=

)

m

[ ]l =

[ 1+

) *

(24)

Compoziia fazei gazoase se va exprima prin relaiile :

(25)

(26)

Compoziia fazei lichide se va exprima prin intermediul relaiilor :

]

(27)

sau

]

(28)

27

2.3. Bilanul termic

2.3.1. Modelul matematic de bilan termic

Bilanul termic servete la determinarea randamentului termic , la urmrirea circulaiei

cldurii ntr-o instalaie i la dimensionarea aparatelor. Bilanul termic se definete prin realaia :

ENERGIILE INTRODUSE IN INSTALATIE + ENERGIILE EXISTENTE IN INSTALTIE = ENERGIILE

RAMASE IN INSTALATIE + ENERGIILE IESITE DIN INSTALATIE

Bilanul termic este deci un mod de exprimare a principiului conservrii energiei. i aici

exist un bilan termic total sau parial , pentru ntreaga instalaie i bilanuri pariale , pentru un

singur aparat sau pentru un singur element dintr-un aparat. Nu exist bilanuri pariale pentru un

singur fel de energie deoarece energiile se transform uor ntre ele .

Energiile care intervin ntr-un process pot fi : clduri sensibile , clduri latente , clduri

de reacie , clduri transmise prin conductivitate , convecie i radiaie , lucru mecanic , alte

energii (energia electric , energia magetic , energia luminoas etc ).

n cazul unui sistem termodinamic n care se desfoara o reacie chimic , energia total

poart numele de energie intern.

U = U

f

-U

i

Avnd n vedere energia chimic a sitemului, principiul I al termodinamicii menionaez

c variaia energiei unui sistem i a mediului exterior luate mpreun va fi egal cu 0.

DE

sist

+ DE

ext

= 0

n cazul procesului chimic , schimbul de energie se realizeaz prin efectuarea unui lucru

mechanic i prin transfer de cldur. Din acest motiv bilanul energetic scris cu referire la

bilanul termic va fi stability n termini de cldur (energie termic notat Q).

2.3.2. Metodologia de calcul a bilaului termic real

Ecuaia general de bilan termic se scrie pentru ntreg reactorul sau pentru o poriune a

reactorului ; considernd c ntr-un reactor se desfoar un process chimic omogen dup o

singur reacie chimic , vom putea scrie urmtoarea ecuaie de bilan termic:

Q

initial

+ Q

proc

= Q

final

+ Q

ext

Dac procesul este descris de o ecuaie caracteristic precum :

28

atunci ecuaia de bilan termic se scrie :

- energia termic (cldura fizic ) a maei de reacie iniial la temperature de intrare n

reactor

- energia termic (cldura fizic ) a masei de reacie final la temperature de ieire din

reactor

- cldura de reacie (consumat sau degajat)

- energia termic (cldura fizic) schimbat cu mediul exterior

Calculul bilanului termic se reduce la calculul entalpiei fazelor implicate n proces i a

entalpiei de reacie

Q

i

= n

i

* H

i

n

i

- numrul de component i sau faz i

H - entalpia de formare a componentului i

dH

i

= Cp

i

*dT H

i

= Cp

i

*dT

Prin urmare :

Avnd la baz aceste considerente i considernd procesul ca un sistem care schimb

energia termic cu exterior , vom avea urmtoarea relaie de calcul pentru termenii bilanului

termic:

Similar pentru cldura masei de reacie final se scrie urmtoarea reacie :

Q

f

= Q

g

=

i

Q

f

=

i

- capacitatea caloric a composului i (cldura specific molar) , exprimat n

j/mol*K

Aceste dou relaii pentru Q

i

i Q

f

sunt verificate numai pentru gaze ideale i la soluii

ideale .

29

Calculul entalpiei , a entropiei i a energiei libere Gibbs n condiii standard

Entalpia :

T - temperatura din reacie;

0 - condiiile standard

Conform legii lui Kirchoff :

Entropia

Energia liber Gibbs

Calculul entalpiei , a entropiei i a energiei libere Gibbs la temperature din reacie

Calculul Entalpiei

DCp =

Calculul Entropiei

Calculul energiei libere

- T *

30

2.4. Descrierea constructiv i funcional a reactorului chimic

Reactor cu funcionare discontinu

Reactorul cu funcionare discontinu este compus din:

1. Corp cilindric

2. Paharul interior

3. Paharul exterior

4. Capac

5. Disc de barbotaj

6. tu cu robinet

Autoclave are forma unui pahar cilindric confecionat din oel i din doua pahare

confecionate din aluminiu pur - 99,8% Al .

Paharul exterior din aluminiu protejeaz cilindrul de oel fa de aciunea coroziv a

masei de reacie.Paharul interior este reactorul propriu zis.Autoclava este nchis cu capacul

cptuit cu aluminiu. Prin capac trec 6 teve de diameter diferite , al cror rol este indicat prin

sgeile din figur.Oxigenul intr n faza lichid prin intermediul dispozitivului de barbotare. n

31

acelai timp oxigenul ptrunde n spaiul dintre corpul autoclavei i paharul de reacie pentru a

egala presiunea intern.Autoclava este prevzut i cu un robinet de control.

3. Indicatori de analiz a eficienei procesului tehnologic

Varietatea mare a instalaiilor pentru obinerea acidului azotic diluat existente astzi n

lume arat c nu sunt nc posibiliti pentru a concepe o instalaie optim.

Instalaiile care lucreaz la presiune atmosferic se caraterizeaz prin cheltuieli de

exploatare reduse i prin cheltuieli ridicate de investiii. Acidul aotic produs finit are o

concentraie de 40-50%.

Instalaiile care lucreaz la presiuni ridicate se caracterizeaz prin cheltuieli mici de

investiii i prin cheltuieli mari de exploatare. Se obine acid azotic de 54-60% i chiar

72%.Oxidarea amoniacului la presiune ridicat prezint ca dezavantaje pierderile mult mai mari

de platin n comparaie cu instalaiile care lucreaz la presiune atmosferic , un grad de

transformare al amoniacului n oxid de azot mai mic i consumul ridicat de energie necesar

pentru comprimarea gazelor.Instalaiile combinate care lucreaz la presiune atmosferic n

sistemul de oxidare i la presiune de 3-4 ata n sistemul de absorbie mbina avantajele principale

ale celorlalte dou tipuri de instalaii. Principalul dezavantaj al instalaiilor combinate este

utilizarea unui turbocompresor pentru oxizii de azot , care este un aparat costisitor i necesit o

exploatare extreme de ngrijit.

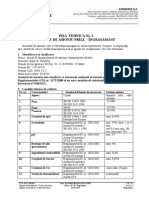

n tabelul 3 sunt prezentai indicia de consum ai metodelor enumerate. Dup calculele

lui Mantecatini , amoniacul contribuie cu 70-75% la calculul preului de cost al acidului azotic ,

de aceea preul amoniacului este decisive n alegerea procedeului de fabricaie.

De asemenea , o surs important de economii o constituie micorarea cheltuielilor de

investiii. Dat fiind dezvoltarea considerabil a industriei de ngrminte att n ar ct i pe

plan mondial , trebuie s se acorde o atenie deosebit alegerii raionale a tipurilor de instalaii

pentru fabricarea acidului azotic.

32

Tabelul nr. 3 - Indicii de consum ai metodelor enumerate , recalculai la 1 t HNO

3

/ 100%

Metoda NH

3

(kg)

Platin

(g)

Energie

electric

(kw/h)

Produci

a de

abur

(t)

Apa de

rcire

(m

3

)

Concentr

aia

acidului

Indicele

cheltuielilor

de

investiie

Indicele de

uzur a

oelului

inoxidabil

La presiune

atmosferic

290-300 0,04-0,06 90-110 1-0 150-220 44-50 1 1

Presiune

290-294 0,14-0,3 10-250 2-0,1 120-200 54-60 0,89 0,54

Combinat

280-290 0,04-0,06 15-250 2-0,1 100-160 54-72 1,11 0,75

33

Bibliografie :

1. Manualul Inginerului Chimist , Vol III , Ed. Tehnic , 1953

2. Prof. C. Calistru , Tehnologia acidului azotic , Insitutul Politehnic Iasi , 1969

S-ar putea să vă placă și

- Final Acidul AzoticDocument33 paginiFinal Acidul AzoticOana Ionescu100% (2)

- Catalizator IndustrialDocument3 paginiCatalizator IndustrialChimie contemporana Tehnologii educationaleÎncă nu există evaluări

- Aplicatii Ale Electrodepunerii PDFDocument31 paginiAplicatii Ale Electrodepunerii PDFCodrin DolhascuÎncă nu există evaluări

- 0 Gradini ChimiceDocument11 pagini0 Gradini ChimiceAlina Bostina100% (1)

- Vase Şi Ustensile Folosite În Laborator, Instalatiile Laboratorului 2 PagDocument2 paginiVase Şi Ustensile Folosite În Laborator, Instalatiile Laboratorului 2 PagDaniel Ionuț BogdanÎncă nu există evaluări

- M6-Analiză Instrumentală-Colorimetria - Metoda Seriilor EtalonDocument2 paginiM6-Analiză Instrumentală-Colorimetria - Metoda Seriilor EtalonBanutescu Ramona100% (1)

- Atestat Norme de Protectie Si de Prevenire A Accidentelor de MuncaDocument12 paginiAtestat Norme de Protectie Si de Prevenire A Accidentelor de MuncaMircea Ciobanu100% (1)

- Determinarea Constantei de Viteza A Apei OxigenateDocument1 paginăDeterminarea Constantei de Viteza A Apei OxigenateCristina PredaÎncă nu există evaluări

- Calirea in PlasmaDocument12 paginiCalirea in PlasmaGabriela PlaiasuÎncă nu există evaluări

- Compusi CoordinativiDocument7 paginiCompusi CoordinativiAlina TanaseÎncă nu există evaluări

- Parametrii TehnologiciDocument1 paginăParametrii TehnologiciMihai AndreiÎncă nu există evaluări

- Accesorii PT - Lucru Cu ApaDocument9 paginiAccesorii PT - Lucru Cu ApaStefanComanÎncă nu există evaluări

- Descriere Flux Tehnologic ElectrolizaDocument8 paginiDescriere Flux Tehnologic ElectrolizaFredy LoveÎncă nu există evaluări

- 8.1. Calculul Entropiei PDFDocument3 pagini8.1. Calculul Entropiei PDFMariana CalinÎncă nu există evaluări

- Cifra CetanicaDocument2 paginiCifra CetanicaAndrei AlexÎncă nu există evaluări

- Norme de Protectia Muncii in Laboratorul de ChimieDocument5 paginiNorme de Protectia Muncii in Laboratorul de ChimieZena PopaÎncă nu există evaluări

- Proiect ECO IIDocument55 paginiProiect ECO IIAurica FlorentinaÎncă nu există evaluări

- Atestat de PracticaDocument1 paginăAtestat de Practicaduma_gabriel4442Încă nu există evaluări

- Metode CalorimetriceDocument4 paginiMetode CalorimetriceAnette Ciordaș100% (1)

- Cromatica Şi Ergonomia Locului de MuncăDocument21 paginiCromatica Şi Ergonomia Locului de MuncăMaria MarinÎncă nu există evaluări

- Leg IonicaDocument2 paginiLeg IonicaAlecsandru AncaÎncă nu există evaluări

- 0 Fisa de Lucru 3Document1 pagină0 Fisa de Lucru 3Roxana MihaelaÎncă nu există evaluări

- Importanța Echipamentelor Individuale de Protecție-ReferatDocument4 paginiImportanța Echipamentelor Individuale de Protecție-ReferatPetrică ȚibuleacÎncă nu există evaluări

- Ciclul CarnotDocument3 paginiCiclul CarnotbettyÎncă nu există evaluări

- Chimie Legatura MetalicaDocument3 paginiChimie Legatura MetalicaRazvan Koko0% (1)

- Curs 1 CoroziuneDocument4 paginiCurs 1 Coroziunedark_angel85Încă nu există evaluări

- 4.coroziune GalvanicaDocument2 pagini4.coroziune GalvanicaEugenia Gabriela50% (2)

- Clasele Principale de HidrocarburiDocument3 paginiClasele Principale de Hidrocarburiliviutzu94Încă nu există evaluări

- Importanța Oxidărilor În Organismul UmanDocument15 paginiImportanța Oxidărilor În Organismul UmanAnaÎncă nu există evaluări

- Proteinele SinteticeDocument8 paginiProteinele SinteticeCristian RotaruÎncă nu există evaluări

- Ruginirea FieruluiDocument2 paginiRuginirea FieruluiDecembrie Mia0% (1)

- AmoniacDocument4 paginiAmoniacziku90Încă nu există evaluări

- Amfoliti Acido BaziciDocument1 paginăAmfoliti Acido BaziciCosmy SkateÎncă nu există evaluări

- Operatii Unitare in Industria AlimentaraDocument22 paginiOperatii Unitare in Industria AlimentaraChristine BanciuÎncă nu există evaluări

- Principiul Al 2-Lea Al TermodinamiciiDocument30 paginiPrincipiul Al 2-Lea Al TermodinamiciimihaiÎncă nu există evaluări

- 10 CoroziuneDocument8 pagini10 CoroziuneTulipa Nigrarosa50% (2)

- Ilc Id 01Document18 paginiIlc Id 01Nicholas ValdezÎncă nu există evaluări

- Curs+6+Amfoliti Hidroliza Sol TamponDocument46 paginiCurs+6+Amfoliti Hidroliza Sol TamponGina TanasaÎncă nu există evaluări

- TermochimieDocument5 paginiTermochimieflyboy93100% (2)

- 188 - Sistemul Periodic Al ElementelorDocument14 pagini188 - Sistemul Periodic Al ElementelorCont DezactivatÎncă nu există evaluări

- Cristalizarea Si SublimareaDocument7 paginiCristalizarea Si Sublimareaanghelo4ikÎncă nu există evaluări

- Electroliza ApeiDocument7 paginiElectroliza ApeiBrateiBogdanÎncă nu există evaluări

- Formular Incarcare-Descarcare Deseuri Anexa 2-Deseuri PericuloaseDocument1 paginăFormular Incarcare-Descarcare Deseuri Anexa 2-Deseuri PericuloaseRoman AncaÎncă nu există evaluări

- 2.echilibre Cu Transfer de Electroni 2.1 Aspecte GeneraleDocument20 pagini2.echilibre Cu Transfer de Electroni 2.1 Aspecte GeneraleDana CapbunÎncă nu există evaluări

- Cupluri AcidoDocument6 paginiCupluri AcidoIo DobriÎncă nu există evaluări

- GRĂSIMIDocument15 paginiGRĂSIMIflorin_chitu_2Încă nu există evaluări

- Importanta Co2 in Fotosinteza PlantelorDocument1 paginăImportanta Co2 in Fotosinteza PlantelorMitrea AndreeaÎncă nu există evaluări

- Tripla Proiectie OrtogonalaDocument2 paginiTripla Proiectie Ortogonalaliviu_scurtu46560% (1)

- FT Azotat de AmoniuDocument15 paginiFT Azotat de AmoniuMarincov IleanaÎncă nu există evaluări

- Lab XRDDocument53 paginiLab XRDRaluca RainÎncă nu există evaluări

- Catalizatorii ViitoruluiDocument6 paginiCatalizatorii ViitoruluiAndreea Badiu75% (4)

- Nichelare Simpla-Valentin PatrascuDocument5 paginiNichelare Simpla-Valentin PatrascuIulia BiancaÎncă nu există evaluări

- AzotDocument3 paginiAzotAnonymous rR1DKGGhLEÎncă nu există evaluări

- Azotul Si Principalii Lui CompusiDocument4 paginiAzotul Si Principalii Lui CompusiKriss KrisztinaÎncă nu există evaluări

- AzotulDocument5 paginiAzotulgeo_giana_pÎncă nu există evaluări

- Reactia de OxidareDocument3 paginiReactia de OxidareVlad MarianÎncă nu există evaluări

- Notiuni Generale Despre Acidul AzoticDocument11 paginiNotiuni Generale Despre Acidul AzoticIoanaTar89% (9)

- Procese de OxidareDocument11 paginiProcese de OxidareDoina Hadîrcă BragăÎncă nu există evaluări

- Temele 12-14 Capitol 4 Metode Catalitice Si TermiceDocument4 paginiTemele 12-14 Capitol 4 Metode Catalitice Si TermiceAnaÎncă nu există evaluări