Anexe 4

Încărcat de

Alina GheorgheAnexe 4

Încărcat de

Alina GheorgheAnexa 11

S.C. CARPATCEMENT HOLDING S.A. FABRICA DE CIMENT SOIMUS- HUNEDOARA DATE GENERALE S.C. CARPATCEMENT HOLDING S.A. Bucuresti cu punctul de lucru deschis n judetul Hunedoara, este localizat in comuna Soimus, satul Chiscadaga si are ca profil de activitate producerea cimentului ( COD CAEN 2651). In conformitate cu Anexa 1 din OUG nr. 34/2002 aprobata prin Legea nr. 645/2002 activitatea fabricii se ncadreaza la punctul 3.1 respectiv Instalatii pentru producerea clincherului de ciment n cuptoare rotative cu o capacitate de productie mai mare de 500 tone/zi. Amplasamentul fabricii are suprafata de 24,99 ha si se afla pe malul stng al raului Caian ( afluent de dreapta al raului Mures), la cca. 12 km NV de municipiul Deva . Capacitatea de productie a fabricii este de 1.200.000 tone ciment/an si 100.000 tone filer de calcar/an. Materiile prime si auxiliare utilizate la fabricarea cimentului si filerului de calcar sunt calcarul, argila, pirita, cenusa de termocentrala, zgura de furnal, puzzolana naturala, gips, deseuri de nisip rezultate din alte industrii. Fluxul tehnologic pentru producerea cimentului cuprinde urmatoarele procese: [Link] si reconcasarea calcarului: maruntire calcar cu concasor Wedag; [Link] calcarului: de la concasor si de la ciur la silozurile de depozitare; [Link] fainii pentru clincher: extractia cu extractoare, dozarea materiilor prime, tranportul la moara de faina, macinarea cu mori tubulare cu bile n circuit nchis; [Link] fainii: transport pneumatic de la moara de faina la silozurile de faina; [Link] clincherului: dozarea cu dozatoare gravimetrice si transport pneumatic al fainii la schimbatorul de caldura, arderea n cuptor la 1400 grade Celsius; [Link] clincherului: racirea brusca de la cca. 1300 grade Celsius la 1000 grade Celsius pe prima grila a racitorului si racire cu aer la iesirea din racitor; [Link] clincherului: de la racitor gratar la silozurile de clincher cu ajutorul transportorului mecanic; [Link] cimentului: extractia si dozarea cu dozatoare gravimetrice, transport la instalatia de macinare; [Link] ciment: transportul cimentului cu rigole si benzi transportoare la silozurile de ciment; 10. Expeditie ciment: extractie si transport la masina de nsacuit, expeditie ciment cu mijloace auto n saci sau vrac; Pe amplasamentul fabricii de ciment se desfasoara si activitati asociate: depozitarea pieselor de schimb pentru instalatia de producere a cimentului, depozitele de deseuri pentru coincinerare, depozitul de combustibili ( pacura), magazia cu substante chimice pentru analize n laborator. In procesul tehnologic de producerea cimentului o faza intermediara este obtinerea clincherului prin arderea amestecului de materii prime fin macinate ( faina bruta) n cuptorul

rotativ. In cuptor trebuie mentinuta temperatura materialului de 1400-1500 grade Celsius, iar temperatura maxima a gazelor de cca.2000 grade Celsius. Sistemul de cuptor existent la fabrica de ciment este pe procedeul uscat cu prencalzitor in suspensie cu 4 trepte tip Humboldt. Schimbatorul de caldura n trepte al cuptorului actioneaza ca un sistem de spalare a gazelor ce functioneaza pe principiul absorbtiei n pat fluidizat n mai multe trepte. Cuptorul rotativ de clincher cu preincalzitor n suspensie este o instalatie ideala pentru coincinerarea deseurilor deoarece asigura temperatura foarte ridicata a flacarii ( 2000 grade Celsius) si a materialului ( 1400 grade Celsius), precum si 6-8 secunde timp de stationare n cuptor a gazelor de ardere la temperaturi > 1100-1200 grade Celsius ceea ce conduce la distrugerea completa a compusilor organici alimentati in cuptor pe la arzatorul principal. Deseurile care pot fi coincinerate n cuptorul de clincher al fabrcii de ciment sunt: - deseuri solide sau pastoase cu compozitie n principal organica, inclusiv deseurile proprii: deseuri de hrtie, cartoane, deseuri de materiale plastice, deseuri de textile, covoare, deseuri din lemn, deseuri din cauciuc, anvelope, deseuri de la automobile scoase din uz, deseuri carbunoase provenind de la piroliza sau termoliza deseurilor, deseuri de electrozi din procese termice, deseuri de melasa, drojdie, lapte praf. - deseuri lichide: deseuri uleioase, vegetale, solventi, lacuri, vopsele, cerneluri. - deseuri mixte minerale/organice; pamnturi si noroaie de foraj, noroaie provenind de la tratarea apelor uzate urbane si industriale, pamnturi de filtrare din industria agroalimentara. Au fost considerate 8 variante de amestecuri de combustibili ca prezentand cel mai mare impact. De asemenea a fost considerat un deseu ipotetic avand compozitia chimica ce prezinta concentratiile maxime admisibile de componenti pentru deseurile acceptate la coincinerare. In urma calculelor emisiilor de poluanti ( kg/h) n toate cele 8 variante de combinatii, precum si a concentratiilor poluantilor n gazele de ardere ( mg/mc) s-a observat ca limitele de emisie impuse de actele normative n vigoare sunt respectate n totalitate pentru toate cele 8 variante. Alimentarea cu apa potabila a societatii se realizeaza din sursa subterana respectiv din 2 puturi forate amplasate pe malul drept al r. Caian, cu adncimea de 10 m, echipate cu 2 electropompe SADU. Volumul zilnic maxim este de 400 mc/zi ( 4,6 l/s), iar volumul zilnic mediu este de 250 mc/zi ( 2,9 l/s). Apa captata este clorinata prin intermediul unei statii de clorinare dotata cu un aparat de tip Solvay. Alimentarea cu apa tehnologica se realizeaza din sursa raul Mures. Apa este utilizata n scop tehnologic de fabrica de ciment cat si de fabrica de var apartinand S.C. CARMEUSE HOLDING S.R.L. Brasov, pa baza unui contract incheiat cu S.C. CARPATCEMENT HOLDING S.A. Apa este captata prin intermediul a 3 criburi de captare, bicompartimentate amplasate n albia raului Mures. Instalatia de tratare a apei este echipata cu 2 decantoare cu functionare alternativa, betonate. Instalatiile de imagazinare si distributie sunt formate din castelul de apa, reteaua de distributie inelara. Volumul zilnic maxim utilizat este de 5400 mc ( 62,5 l/s), iar volumul zilnic mediu este de 2600 mc ( 30,0 l/s). Gradul de recirculare interna este de 70%. Apa industriala rezultata de la racirea utilajelor este colectata ntr-un bazin cu V=50 mc de unde este pompata n turnul de racire in vederea recircularii. Norma de apa pentru ciment este de 2,72 mc/tona de produs.

Surplusul de apa este evacuat in canlizarea tehnologica, iar o parte din apa se pierde prin evaporatie. Evacuarea apelor uzate se face prin 5 guri de descarcare in curs de apa, afluent al paraului Caian, aflat n partea de est a amplasamentului.

ISTORICUL CONFORMARII: Autorizatia curenta: Societatea detine autorizatia de mediu din 14.02.2003 ( cu denumirea S.C. CASIAL S.A.) cu termen de valabilitate 3 ani. Programul de conformare cuprinde: -lucrari de desprafuiri locale prin montarea filtrelor cu saci, -montarea instalatiei de incarcare vrac auto si vagoane cu sistem de desprafuire aferent. Valoarea investitiilor este de 950 mii EURO. Lucrarile din programul de conformare au fost executate, operatorul conformandu-se prevederilor documentelor de referinta BREF pentru implementarea celor mai bune tehnici disponibile BAT . Fabrica de ciment detine de asemenea si autorizatia de gospodarire emisa de Directia Apelor Mures. Reclamatiile/actiunile in instanta: In urma depunerii la A.P.M. Hunedoara de catre operator a solicitarii pentru obtinerea autorizatiei integrate de mediu, publicul interesat a depus petitii si note pentru informare asupra documentelor: -Fundatia Anaconda Romania a solicitat ARPM informatii si a semnalat impactul obiectivului asupra ariilor protejate din zona; -Asociatia Clubul Sporturilor Montane cu sediul in municipiul Hunedoara a depus petitie si a solicitat lamuriri in calitate de custode a ariei protejate Calcarele din Dealul Magura-Craciunesti . - Cetateni ai comunei au depus petitie in legatura cu solicitarea deschiderii unui drum de acces la locul de ncarcare a cimentului si a transportului de materie prima la fabricarea cimentului, astfel incat autovehiculele de mare tonaj sa nu mai intre in sat. De asemenea au solicitat informatii despre arderea cauciucurilor n instalatia de coincinerare si despre poluarea fonica pe amplasament. -Prefectura judetului Hunedoara a solicitat lamuriri in legatura sesizarea cetatenilor in legatura activitatea fabricii de ciment. ASPECTE ALE BILANTULUI DE MEDIU Bilantul de mediu nivel I si II a fost ntocmit in anul 1999 de catre S.C. ECOCRISTAL S.R.L. Alba Iulia Bilantul de mediu prezinta la capitolul Emisii n atmosfera sursele de poluare care sunt procesele tehnologice, procesele de ardere si activitatile auxiliare ( depozitarea combustibililor si mijloacele de transport). In completarea bilantului de mediu depus anterior la A.P.M. Hunedoara, operatorul a prezentat doua documentatii privind evaluarea factorului de mediu aer si anume: - Evaluarea poluarii aerului n zona Fabricii de ciment ntocmit de S.C. CEPROCIM S.A. Bucuresti si - Evaluarea nivelelor concentratiilor de pulberi n suspensie generate de Fabrica de ciment n zonele rezidentiale din imediata vecinatate, tinand cont de aportul datorat traficului

auto si surselor industriale din zona, altele dect cele ale Fabricii de ciment ntocmit de Centrul de Mediu si Sanatate Cluj-Napoca. FACTOR DE MEDIU APA -este prezentat din punctul de vedere al surselor de apa potabila ( 2 puturi amplasate n lunca paraul Caian , aval de amplasamentul Fabricilor de ciment si de var) si tehnologica ( captare din raul Mures). Din punct de vedere al calitatii apelor subterane analizele efectuate pentru apele capatate la adncimea de 10 m arata ca acestea se incadreaza n STAS 1342/91. DESEURI -evaluatorul prezinta tipurile si cantitatile de deseuri rezultate din fluxul tehnologic. In anul 2002 operatorul a demarat procedeul de utilizare a combustibililor auxiliari si a eco-fuelului la arderea clincherului. Studiul de impact si completarile la studiul de impact intocmite de I.C.I.M. Bucuresti au pus in evidenta posibilitatea utilizarii unor categorii de deseuri rezultate din activitatea proprie a fabricii: deseuri din hartie, materiale plastice, cauciuc, uleiuri uzate, textile. ZGOMOT SI VIBRATII -prezinta sursele de zgomot de pe amplasament. Operatorul a depus n completarea Bilantului de mediu o evaluare a aspectelor privind sursele de zgomot pe amplasamentul fabricii, respectiv: - ,,Evaluarea nivelului de zgomot generat de Fabrica de ciment in zonele rezidentiale din imediata vecinatate, tinand cont de zgomotul auto si sursele industriale din zona, altele decat cele ale Fabricii de ciment efectuat de Centrul de Mediu si Sanatate Cluj-Napoca. CALITATEA SOLULUI Capitolul Calitatea solului cuprinde sursele de poluare a solului, respectiv noxele emise n atmosfera - poluanti gazosi si pulberi si pulberile sedimentabile. Arealul luat n studiu are o suprafata de 1600 ha si include teren apartinand fabricilor de ciment si var, precum si teren apartinand locuitorilor din satul Chiscadaga. Datele prezentate sunt din anul 1998. Concentratiile cele mai mari ( valorile medii lunare) depasesc CMA de 17 g/mp/luna n puncte care se afla la o distanta de cca. 200 m fata de surse ( fabrica de ciment si fabrica de var). Valori sub C.M.A. s-au nregistrat la distante de 3-3,5 km de surse. In perioada 19951998 frecventa de depasire a CMA a fost de peste 50%. In anul 1998 s-au nregistrat valori de 342,64 g/mp/luna. Comparativ cu aceste valori n anul 2004 s-au inregistrat concentratii care s-au incadrat n limitele CMA : 8,7854 g/mp/luna. In luna septembrie s-a inregistrat depasire, valoarea fiind de 19,9130 g/mp/luna. Datele pentru anul 2004 au fost prezentate n Studiul privind evaluarea poluarii aerului efectuat de S.C. CEPROCIM S.A. Bucuresti. Din probele de sol s-a analizat aciditatea solului, continutul in calcar activ, continutul de metale grele. Din analiza efectuata asupra solurilor din zona se evidentiaza aspecte ale poluarii in urma activitatilor pe amplasament a fabricilor de ciment si var. Cea mai evidenta influenta asupra solurilor se reflecta in modificarile reactiei pH-lui. Microelementele determinate n cantitati mai mari sunt Zn, Ni, Mn, Fe care depasesc limitele admisibile in sol, functie de conditiile locale din care a fost recoltata proba. Alte microelemente cum sunt Cu, Cd, Pb, Cr Co au concentratii determinate sub limita de detectie.

In completarea bilantului de mediu, ca urmare a necesitatii stabilirii impactului activitatii fabricii de ciment si asupra arelelor protejate A.P.M. Hunedoara a solicitat operatorului si depunerea unor completari la Bilantul de mediu existent, repectiv o evaluare a impactului fabricii ( in etapa actuala de functionare) asupra ariilor protejate aflate la limita de 10 km fata de obiectiv: Dealul Cetatii Deva, Dealul Colt-Zanoaga, Boholt, Calcarele din Dealul Magura.

ASPECTE ALE RAPORTULUI DE AMPLASAMENT Poluarea istorica: In data de 7.10.1997 a avut loc poluarea raului Caian cu pacura datorita deversarii unei cantitati de 1,5 tone de la decantorul-separatorul de pacura al depozitului de combustibil al societatii. Din verificarile efectuate n teren s-a constatat existenta pacurii in strat compact n canalul de garda pe o lungime de 100 m, iar pe raul Caian s-a constatat existenta peliculei pana la confluenta cu raul Mures. Dupa semnalarea deversarii agentul economic a actionat pentru limitarea ariei de raspandire a pacurii prin executarea de baraje de retinere pe canalul de garda pe raul Caian si pentru colectarea pacurii. Instalatiile subterane: Instalatia de distributie a apei potabile este bransata la rezervorul de apa amplasat in castelul de apa al societatii. Depozitul de motorina este format de 2 rezervoare subterane metalice cu o capacitate de 50 tone si 3 rezervoare metalice de 30 tone. Prin controlul calitatii apei din putul forat amplasat la cca. 50 m NV de rezervoare, se verifica evantualitatea aparitiei unor scurgeri in panza de apa freatica. IMPACT SI EMISII 1. Emisiile principale si reducerea poluarii-AER: La Atelierul Preparare clincher-moara de faina emisiile sunt formate din pulberi de faina de materii prime. Reducerea poluarii s-a realizat prin: - modernizarea electrofiltrelor de la desprafuirea morii de faina; - 1 filtru cu saci tip pulse-jet (format din 3 unitati de desprafuire) situat pe unui din silozurile de faina si care asigura prin racorduri desprafuirea celorlalte silozuri; - 1 filtru cu saci de la extractia din silozurile de faina; La Atelierul Preparare-ardere-racire clincher emisiile sunt reprezentate prin pulberi de faina si clincher si prin gaze poluante. Reducerea poluarii s-a realizat prin: - 2 electrofiltre la cuptor-moara de faina modernizate; - 1 electrofiltru la racitorul gratar ; - 1 filtru cu saci tip pulse-jet pentru banda de clincher; La Atelierul Macinare ciment emisiile sunt formate din pulberi de clincher, zgura, gips, cenusa de termocentrala, ciment. Reducerea poluarii s-a realizat prin echipamente de desprafuire: - 1 electrofiltru la uscatorul de zgura; - 1 filtru cu saci pulse-jet la silozurile de alimentare cu clincher; - 1 filtru cu saci pulse-jet la silozul de zgura;

- 1 filtru cu saci la silozul pentru cenusa de termocentrala; - 1 filtru cu saci tip pulse-jet la dozarea clincherului, zgurii si ghipsului la MC1; - 1 filtru cu saci la dozatorul de clincher; - 1 filtru cu saci la dozatorul de ghips ( comun cu dozatorul de zgura); - 2 electrofiltre modernizate pentru morile de ciment MC1 si MC2; - 2 filtre cu saci tip pulse-jet pentru desprafuirea anexelor la MC1 si MC2 - 2 filtre cu saci la benzile transportoare de ciment spre silozuri; - 1 filtru cu saci la dozarea MC1 si MC2 din silozul de clincher si silozul de zgura si ghips; - 1 filtru cu saci tip Scheuch la banda de clincher siloz -MC1; - 10 filtre cu saci tip pulse-jet la silozurile de ciment; La Atelierul Expeditie ciment poluantii emisi sunt pulberile de ciment. Reducerea poluarii s-a realizat prin echipamentele: - 1 filtru cu saci tip pulse-jet la turnurile elevatoare ( comuna cu extractia din silozuri); - 2 filtre cu saci tip pulse-jet la instalatia automata pentru incarcare vrac AUTO; - 1 filtru cu saci tip pulse-jet la masina de insacuit tip Mollers; 2. Emisiile principale si reducerea poluarii APA Emisiile de poluanti in apa rezulta din urmatoarele categorii de ape uzate: ape uzate fecaloid-menajere epurate, ape uzate tehnologice, ape pluviale. Receptorul apelor uzate este un curs de apa afluent al parului Caian. Emisiile de poluanti se descarca prin 5 guri, respsectiv: - Evacuarea nr. 1: apa pluviala colectata din zona morii de faina; - Evacuarea nr. 2: apa pluviala colectata de la racitor gratar; - Evacuarea nr. 3: apa uzata rezultata de la separatorul de pacura ( inainte de utilizare pacura este supusa procesului de separare de faze pentru inlaturarea apei; - Evacuarea nr. 4: apa uzata epurata rezultata de la statia de epurare (decantor Imhoff); - Evacuarea nr. 5: canal dalat care strabate platforma in partea de vest si care colecteaza apele de la centrala termica, preaplinul turnului de racire si apa uzata + namolul de la statia de tratare tehnologica; Reducerea poluarii in cazul emisiilor in apa s-a realizat prin : - decantor Imhoff dimesionat pentru 1500 locuitori echivalenti, cu V=58,8 mc; namolul rezultat este evacuat si depozitat pe trei paturi de uscare cu suprafata de 120 mp fiecare; - separator de nisip si produse petroliere pentru preepurarea apelor de la centrala termica; - bazin de neutralizare cu V=1 mc pentru neutralizarea cu var a apelor provenite de la activitatea din laboratorul de analize chimice; Impactul emisiilor n aer: Emisiile n aer de la concasorul de calcar nr.1: Praf: valorile concentratiilor de praf masurate la iesirea din cosul filtrului cu saci se incadreaza n limita CE de max. 50 mg/Nmc si in limita BAT de 20-30 mg/Nmc; Emisiile n aer de la cuptorul de clincher: Praf: monitorizare efectuata n anul 2004: concentratiile se ncadreaza n limita de max. 50 mg/Nmc CE si n limita BAT de 20-30 mg/Nmc;

NOx : monitorizare efectuata n anul 2004: concentratiile s-au ncadrat n limita de 800 mg/Nmc a CE, si n limita BAT de 800 mg/Nmc; SO2 : emisiile de la cuptorul de clincher au fost masurate la iesire din electrofiltre; concentratiile se ncadreaza n limita CE de 400 mc/Nmc la 10%O2 si n limita BAT de 2004000 mg/Nmc; CO : nivelul emisiilor este dat de calitatea combustiei si de nivelul excesului de aer si trebuie sa nu depaseasca 500 mg/Nmc ( H.G. 128/2002); In general valorile masurate nu au depasit concentratia impusa. In cazul echipamentelor de desprafuire de tip electrofiltru concentratia de CO din gazele de evacuare nu poate depasi o anumita valoare pentru asigurarea protectiei la explozii. Pentru evitarea accidentelor tehnice la electrofiltre, limita de alarma nainatea decuplarii automate este fixata la < 0,4% din volumul de gaz. Emisiile n aer de la racitorul gratar: Praf: monitorizate n anul 2004: concentratiile se ncadreaza n limitele de 50 mg/Nmc CE si n limita BAT de 20-30 mg/Nmc: Emisiile n aer de la uscatorul de zgura: Praf: emisiile monitorizate n anul 2004 au indicat o ncadrare n limitele CE de 50 mg/Nmc si n limitele BAT, cu exceptia concentratilei masurate n lina iunie care a depasit limita CE de 2,4 ori din cauza unei avarii tehnice. NOx: concetratiile s-au ncadrat n limita CE de 800 mg/Nmc la 10% O2 si n limita BAT de 200-500 mg/Nmc 10% O2. Emisiile n aer la morile de ciment: Praf la MC1: valorile concentratiilor se ncadreaza n limitele CE si BAT; Praf la MC2: valorile concentratiilor se ncadreaza n limitele CE si BAT; Emisiile n aer la masina de insacuit: Praf: valorile concentratiilor se ncadreaza n limitele CE si BAT; Operatorul a prezentat Raportul privind masuratorile efectuate asupra emisiilor rezultate de la cuptorul de clincher pentru SO2, CO, TOC, HCl, HF, Cd+Ti, Hg, Sb+As+Pb+Cr+Co+Cu+Mn+Ni+V, precum si pentru dioxine si furani, efectuat de CS PROEKOS Praga- Cehia. Din masuratorile prezentate se constata ca riscul depasirii concentratiilor peste limitele prevazute n legislatie este foarte scazut. In cazul concentratiilor de pulberi sedimentabile s-a remarcat o depasire a concentratiilor CMA de 17 g/mp/luna in zona Chiscadaga in luna septembrie 2004, valoarea medie lunara fiind de 19,9130 g/mp/luna. Valorile medii lunare inregistrata n anul 2004 s-au incadrat n limitele de 17 g/mp/luna ( prag de interventie), dar au depasit pragul de alerta de 11,9 g/mp/luna conform Ord. nr. 756/1997, in lunile aprilie, mai, iunie, iulie, august, septembrie. Depunerile din aer pe sol: Poluarea solului in zona amplasamentului fabricii de ciment se datoreaza depunerilor din pulberile sedimentabile generate de procesul tehnologic din fabrica de ciment, dar si de cele generate de procesele tehnologice de la fabrica de var si de la cariera de argila aflata la cca. 1,3 km . In anul 2004 s-au inregistrat valori ale pulberilor sedimentabile care s-au incadrat n limitele CMA : 8, 7854 g/mp/luna, 12,8290 g/mp/luna. In luna septembrie s-au inregistrat 19,9130 g/mp/luna. Concentratiile medii lunare au depasit pragul de alerta de 11,9 g/mp/luna conform Ord. nr. 756/1997, in lunile aprilie, mai, iunie, iulie, august, septembrie.

Impactul emisiilor in apa: In conformitate cu prevederile normativului privind stabilirea limitelor de incarcare cu poluanti a apelor industriale si orasenesti la evacuarea n receptori naturali conform NTPA 001/2002 concentratiile substantelor poluante nu vor depasi limitele: produse petroliere-fara irizatii, pH=6,5-8,5, suspensii totale=60 mg/l, CBO5=25,0 mg/l, CCO-Cr=125,0 mg/l, reziduu fix= 2000,0 mg/l, amoniu=3,0 mg/l, substante extractibile=20,0 mg/l, cloruri=500 mg/l, sulfati=600,0 mg/l. In conformitate cu H.G. nr. 118/2002 si cu Ord. MAPM 35/2002 se va determina pe efluentul statiei de epurare substantele prioritare si prioritar periculoase: Ni 2+ ( valoare limita la evacuare de 0,5 mg/l) si Hg2+ ( valoare limita la evacuare 0,05 mg/l). Impactul zgomotului: Evaluarea nivelului de zgomot generat de fabrica de ciment n incinta fabricii si n exteriorul acesteia pune in evidenta urmatoarele: - analiza distributiei valorilor inregistrate pentru nivelul maxim de zgomot n incinta si respectiv n exteriorul fabricii arata prezenta valorilor mai ridicate n incinta ( valoarea medie si mediana fiind de 75 dB) si valori la limita de 75 dB n cazul masuratorilor efectuate n exterior. - analiza distributiei valorilor inregistrate pentru nivelul echivalent de zgomot n incinta si respectiv n exterior arata prezenta valorilor mai ridicate n incinta ( peste 65 dB) si sub 65 dB n cazul valorilor masurate n exterior. -in conditiile nefunctionarii fabricii de ciment (cu functionarea numai a fabricii de var) nivele maxime de zgomot masurate au o valoare medie cat si o mediana de peste 75 dB, fiind mai ridicate decat cele prezentate in conditiile de functionare a fabricii de ciment ( media 73,8 dB). - in conditiile nefunctionarii fabricii de ciment (cu functionarea numai a fabricii de var) nivele echivalente de zgomot masurate au prezentat o valoare medie usor peste 65 dB, fiind mai ridicate dect cele prezentate n cazul functionarii numai a fabricii de ciment ( media fiind de 61,9 dB); - analiza nivelelor maxime de zgomot in functie de traficul rutier ( clasificat n 6 categorii n functie de prezenta sau absenta traficului, de tipul de autovehicule si de numarul acestora) arata o crestere a valorii medii a zgomotului de la o valoare de 72,6 dB pentru clasa 1 de trafic la o valoare de 83,7 dB pentru clasa a 5 a de trafic; - nivele maxime de zgomot masurate in exterior au prezentat valori peste 75 dB n cazul prezentei traficului rutier, semnificativ mai mari decat in cazul absentei acestuia, atat n cazul nefunctionarii fabricii de ciment cat si n cazul functionarii acesteia; - in punctul de masurare nr. 2 n zona rezidentiala valoarea zgomotului este mai mare dect cel masurat in interiorul fabricii, ca urmare a traficului din amplasamentul respectiv; -traficul din zona, apatinand atat fabricii de ciment, cat si fabricii de var masurat n 6 situatii, contribuie semnificativ la cresterea nivelului de zgomot; -analiza statistica pentru estimarea riscurilor prezentate de functionarea/nefuctionarea fabricii de ciment si a traficului pentru producerea unor nivele de zgomot maxim egale sau mai mari de 75 dB arata ca in cazul functionarii doar a fabricii de var exista un risc de 8,7 ori mai mare n comparatie cu situatia cand functioneaza atat fabrica de ciment cat si fabrica de var; -nu a fost pus in evidenta un risc semnificativ statistic pentru functionarea fabricii de ciment;

Riscul de impact de la consecintele accidentelor: Operatorul a stabilit proceduri specifice in cadrul sistemului de management integratcalitate, mediu, securitate si sanatate in munca. Planul de management pentru accidente cuprinde ca scenarii de accident sau de evacuare anormala urmatoarele: deversare pacura, depasirea accidentala a limitei admisibile a emisiilor n atmosfera, incendii si explozii, poluari accidentale cu substante chimice, dezastre naturale. Planul cuprinde masuri pentru reducerea probabilitatilor de producere, precum si moduri de actionare in eventualitatea ca un astfel de eveniment se produce. Fabrica de ciment detine un plan de interventie in cazul unor incendii sau avarii, avand grupa de pompieri civili. Impactul vizual: Amplasamentul fabricii de ciment, cat si al fabricii de var se afla n intravilanul satului Chiscadaga, comuna Soimus, fiind situate pe valea paraului Caian, afluent de dreapta al raului Mures. Avand in vedere ca activitatile de producere a cimentului si a varului se desfasoara in instalatii de dimensiuni mari, precum si distantele reduse, de cca. 50-100m, dintre instalatii si zonele rezidentiale ( primii receptori), impactul are un caracter permanent si conduce la un disconfort in zona respectiva. De asemenea amenajarile si instalatiile activitatilor asociate pe amplasamant ( depozite, silozuri), precum si amenajarile legate de transportul materiei prime din cariere: benzi transportoare de dimensiuni mari, estacade, stalpi, prezenta mijloacelor de transport auto de mari capacitati (care produc zgomot si vibratii) sporesc disconfortul pentru locuitorii din zona. Impactul mirosului: In amplasamentul fabricii de ciment mirosul se manifesta prin generarea de mirosuri de la gospodaria de pacura. Distanta fata de receptori este mare, iar riscul asociat impactului asupra mediului este scazut. Emanarea mirosurilor se face doar la descarcarea pacurii din vagoanele cisterna n rezervoare, activtate care se dasfasoara periodic, 3-4 zile/an. Contributia la incalzirea globala: Emisia de CO2 este inevitabila n procesul tehnologic de obtinere a cimentului. In cadrul fabricii se urmareste aplicarea unei strategii de reducere a emisiei de CO2 prin producerea cimenturilor cu continut redus de clincher si utilizarea combustibililor alternativi. Impactul deseurilor: Deseurile sunt generate de activitatile din cadrul atelierului de expeditie ciment - saci de hartie - cca. 3161 kg/an si de activitatile din cadrul mentenantei: ulei uzat- 8124 kg/an, aliaje cupru-1431 kg/an, aluminiu-298,2 kg/an, materiale refractare uzate-1026 t/an, anvelope uzate94 buc/an, baterii cu plumb49 buc/an, fier vechi-1680255 kg/an. Operatorul detine un sistem de gestionare a tuturor categoriilor de deseuri: in functie de cantitate, natura, orginea, destinatie, modul de transport, zona de depozitare acestora. Nu sunt necesare realizarea unor cerinte speciale pentru depozitarea deseurilor. Deseurile din saci rupti sunt depozitate in magazie spaciala aflata la atelierul Expeditie ciment, anvelopele uzate sunt depozitate pe platforma de depozitare a anvelopelor ( proprii si cele colectate de la terti) , uleiurile uzate ( proprii si colectate de la terti) sunt depozitate n rezervorul de pacura de la linia 1 aflata in demolare. Operatorul respecta cerintele BAT privind modul de depozitare a deseurilor pe amplasamant. Unele categorii de deseuri au valoare energetica fiind utilizate pentru co-

incinerare: saci rupti din hartie, deseuri de banda transportoare, anvelope uzate, uleiuri uzate. Alte tipuri de deseuri sunt valorificate prin vanzare la extern: baterii cu plumb, deseuri din fier vechi, span feros, deseuri din cupru, deseuri din aluminiu, caramizi refractare. Materiile prime si ingredientele: Materiile prime si auxiliare utilizate la fabricarea cimentului si filerului de calcar sunt: - Calcar ( carbonat de calciu): 1.160.520 tone; - Argila ( alumino-silicatide calciu): 349.600 tone; - Gips ( sulfat de calciu deshidratat): 60.000 tone; - Cenusa de pirita ( peste 70% Fe2O3): 15.200 tone; - Zgura de furnal nalt ( amestec de oxizi de aluminosilicati): 263.400 tone; - Cenusa de termocentrala ( amestec de oxizi si aluminosilicati): 183.600 tone; - Deseuri de nisip rezultate din alte industrii ( amestec de oxizi): 123.600 tone; - Puzzolana naturala ( amestec de oxizi si aluminosilicati): 270.000 tone; In procesul de ardere combustibilii utilizati sunt: gazul metan, pacura si deseuri din ulei, textile, hartie, lemn, cauciuc, produse petroliere, materiale plastice, soluri contaminate, solventi. Deseurile lemnoase impregnate cu deseuri petroliere si uleiuri uzate sunt cunoscute sub denumirea comerciala de ECO-FUEL. Deseurile textile, hartie, lemn, plastic din deseurile menajere sortate sunt cunoscute sub denumirea de SAF ( solid alternativ fuel). Operatorul solicita ca volumele de materiale, respectiv cantitatile de combustibil sa ramana confidentiale in documentele depuse pentru autorizarea integrata. Energia electrica utilizata este preluata din Sistemul energetic national. Operatorul solicita ca datele privind consumul de energie electrica sa ramana confidentiale. In procesul tehnologic al producerii cimentului intra o cantitate de 1.971.000 mc/an de apa tehnologica. Cantitatea de apa potabila consumata intr-un an de zile este de 146.000 mc/an. MATERIALE Manevrarea materialelor: Materialele care intra n procesul tehnologic sunt manevrate conform procedurilor din procesele de productie si din sistemul de management integrat-calitate, mediu securitate si sanatate n munca. Depozitarea: Materiile prime si auxiliare sunt depozitate astfel: Calcarul este stocat pe amplasamentul fabricii in 2 silozuri de 10.500 tone, iar dupa concasare in 3 silozuri de 7800 tone. Argila este stocata n siloz de 2500 tone. Gipsul este depozitat n 3 silozuri de 2500 tone. Cenusa de de pirita este depozitata n 3 silozuri de 600 tone. Zgura de furnal inalt este depozitata in hala si dupa uscare este depozitata n 5 silozuri de 1000 tone. Cenusa de termocentrala este depozitata in 2 silozuri de 300 tone si 1 siloz de 5000 tone. Deseurile de nisip rezultate din alte industrii sunt depozitate in siloz de 2500 tone. Cantitatile de Puzzolana naturala este depozitat in hala si dupa uscare in 5 silozuri de 1000 tone.

Pacura este stocata n rezervoare supraterane, iar motorina este depozitata in rezervoare subterane. Materiile prime si auxiliare sunt depozitate in silozuri pentru calcar, argila, ghips, zgura, cenusa de pirita, faina, clincher si spatii complet ingradite pentru materiale ca : ghips, cenusa de pirita, zgura. Determinarea conditiilor autorizatiei: In cadrul procesului de intocmire a solicitarii au avut loc intalniri intre operator, A.P.M. Hunedoara si A.R.P.M. Timisoara atat pe amplasamentul fabricii de ciment cat si la sediile agentiilor de mediu din Deva si respectiv Timisoara. Abateri de la B.A.T.: Din datele furnizare in Solicitare operatorul declara ca utilizeaza cele mai bune tehnici disponibile la fabricarea cimentului, iar concentratiile emisiilor de incadreaza n limitele impuse de B.A.T. Programul de conformare si programul de modernizare: Programele de modernizare si de conformare cuprind aceleasi masuri. Acestea nu se refera strict la procesele tehnologice, ci la activitatile asociate productiei de ciment: -dezafectarea bazinelor subterane de motorina si amenajarea unor bazine supraterane; termen anul 2007; -executie reparatie la filtru cu saci al morii prin inlocuirea echipamentelor uzate( saci filtranti, snec colectare carbune, lagare ventilator,etc.) la instalatiile existente; termen 2007 -reducerea utilizarii carbidului si utilizarea tuburilor de acetilena; termen anul 2005; -inlocuirea placilor de azbociment cu placi din tabla ondulata; termen anul 2007; -izolarea fonica a halei Reconcasare; termene anul 2005; -intretinerea si exploatarea corespunzatoare a sistemului de rigole pluviale; termen permanent; -decolmatarea conductelor de canalizare si a caminelor de vizitare; termen permanent; -elaborarea unui bilant pentru eficientizarea consumului de apa; termen anul 2006; -realizarea unui audit de minimizarea deseurilor; termen de realizare anul 2006; CONDITII Conditii de monitorizare si raportare: Monitorizarea emisiilor in apa de se realizeaza cu frecventa lunara pentru parametrii: CBO5, CCO-Cr, suspensii, cloruri, pH, reziduu fix, substante extractibile cu eter de petrol, amoniu. Analize saptamanale se realizeaza la: suspensii, pH, substante extractibile cu eter de petrol la intrarea n receptor. Analiza semestriala se efectueaza la metale Ni,Hg. Monitorizarea se executa de catre S.C. CEPROCIM S.A. Bucuresti. Sistemul de gospodarirea apelor preleveaza probe o data la 2 luni pentru verificarea conformitatii cu limitele impuse n autorizatia de gospodarirea apelor. Monitorizarea emisiilor in aer se realizeaza continuu in cadrului sistemului de automonitorizare al fabricii. Astfel se monitorizeaza continuu emisiile de la electrofiltrul de la moara de faina, de la racitorul gratar, electrofiltrul de ciment, evacuarea din cuptor. Emisiile de la reconcasare, electrofiltrul de zgura, cos electrofiltru de ciment, Nox de la cos

electrofiltru, Sox de la cos electrofiltru. Monitorizarea se executa de catre S.C. CEPROCIM S.A. Bucuresti. Monitorizarea deseurilor se executa lunar prin cntarire si estimare de catre operator. A.P.M. Hunedoara monitorizeaza, n 5 puncte n afara amplasamanetului, pulberile sedimentabile in conformitate cu STAS 12547/87. De asemenea, in afara amplasamentului , A.P.M. Hunedoara monitorizeaza si pulberile in suspensie. Operatorul executa monitorizarea continua a variabilelor de proces: materii prime, materii de adaos, energie, monixid de carbon, oxigen, presiunea, temperatura n cuptor, presiunea si temperatura emisiilor de gaze, consumul de combustibil, eficineta instalatiei. Conditii privind dezafectarea: Operatorul a prezentat schema unui Plan de nchidere a fabricii de ciment care cuprinde modalitatile de demontare a cladirilor care adapostesc instalatiile, a sistemelor de transport, silozurile de depozitare, retelele de utilitati, rezervoarele de carburanti. Participarea publicului: In urma depunerii la A.P.M. Hunedoara de catre operator a solicitarii pentru obtinerea autorizatiei integrate de mediu, publicul interesat a depus petitii si note pentru informare asupra documentelor. A.R.P.M. Timisoara si A.P.M. Hunedoara au raspuns in scris pulicului interesat si au pus la dispozitie documentele depuse pentru autorizare.

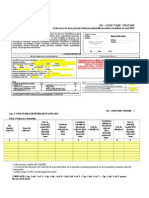

COSTURI PENTRU CONFORMARE ESTIMATE INITIAL

Masura Inlocuirea echipamentelor uzate la moara-filtre Inlocuirea placilor de azbociment cu placi din tabla ondulata Intretinerea si exploatarea corespunzatoare a sistemului de rigole pluviale;

Termen 2007 2007

Valoare estimata initial 20 000 700 000

permanent

250 000

Carpatcement Holding a preluat acesta fabrica in anul 2000. S-au realizat investitii de mediu care constau in: modernizarea utilajelor de desprafuire achizitionarea instalatiilor automatizate de ardere a combustibililor alternativi. S-au modernizat utilajele de desprafuire folosite in procesele de productie, transport si stocare a cimentului. Astfel, s-a redus cantitatea de praf eliberat in atmosfera si emisiile de gaze de ardere. In prezent acestea sunt in limitele legale. De asemenea, s-au achizitionat instalatii automatizate de ardere a combustibililor alternativi: anvelope uzate si combustibil solid "Eco-fuel". Prin aceste masuri se contribuie la conservarea resurselor neregenerabile (minerale si combustibili fosili) si se respecta principiile dezvoltarii durabile.

1. La preluarea fabricii, emisiile de praf in atmosfera se situau cu mult peste limita legala. Prin investitiile facute, emisiile au scazut sub aceasta limita. Spre exemplu, pentru racitorul gratar, concentratia emisiilor de praf a scazut de peste 250 de ori fata de anul 1998. 2. Pentru a se incadra in limitele legale autorizate, calitatea apelor menajere este monitorizata periodic de catre: o Laboratoare proprii; o Directia Apelor Mures; o Un laborator independent acreditat.

Indicator Emisie pulberi cuptor Emisie Nox cuptor

UM kg/t clincher kg/t clincher

Cele mai bune valori UE 0.01 - 0.4 < 0.04 - 6

Evolutia performantelor de mediu In anul 2004, fabrica a fost selectata de Ministerul Mediului sa participe la unul dintre cele doua proiecte pilot pentru acordarea primei autorizatii integrate de mediu din Romania, conform standardelor UE. Prin aceasta, au fost recunoscute eforturile depuse pentru: imbunatatirea performantei de mediu; imbunatatirea modului in care impactul asupra mediului este tinut sub control; investitiile realizate pentru folosirea celor mai bune tehnologii disponibile. Fabrica a primit Autorizatia Integrata de Mediu .Procesul de obtinere a autorizatiei a implicat consultarea tuturor partilor interesate, inclusiv a vecinilor si a ONG-urilor.

Procesul de producere a cimentului este un proces "energo-intensiv", deoarece materia prima trebuie incalzita la temperaturi aproape de 1.500 grade Celsius. In mod traditional, pentru aceasta sunt folositi combustibili fosili cu putere calorica mare: carbune, pacura, gaz natural. Arderea acestora produce insa si un volum mare de gaze cu efect de sera. O solutie pentru aceasta problema a aparut in urma cu 30 de ani, cand, pe plan international au inceput sa fie utilizati "combustibilii alternativi", pe baza de deseuri cu potential calorific ridicat. Cel mai important avantaj al folosirii acestor combustibili consta in faptul ca sunt economisite cantitati semnificative de combustibili fosili, adica de resurse naturale neregenerabile. Totodata se reduc si gazele cu efect de sera. Un alt beneficiu adus comunitatii este ca sunt valorificate si eliminate complet deseuri generate de alte industrii si activitati (industria petroliera, auto, agricultura, silvicultura, deseuri municipale).

Arderea in cuptorul de clincher asigura conditiile optime de valorificare a acestor deseuri. Componenta organica a deseurilor este complet distrusa si produce energie termica, in timp ce componenta minerala este integrata chimic in structura clincherului, fara a mai produce zguri sau cenusi. Compania a fost primul producator de ciment din Romania care a folosit combustibili alternativi in procesele de productie, in anul 2004. In functie de natura combustibililor alternativi, exista o serie de procese si de riscuri controlate, pentru care a fost nevoie sa se adapteze utilajele si metodologia de lucru din fabrici. De asemenea, pentru folosirea fiecarui tip de combustibil a fost nevoie de spatii speciale sau sa se achizitioneze noi echipamente: de transport, de prelucrare, de alimentare, de monitorizare etc. INVESTITII REALIZATE

Construirea de zone de receptie si depozitare a anvelopelor. La randul lor, acestea sunt formate din platforme cu facilitati speciale pentru a descarca anvelopele si pentru a le aseza pe o banda transportatoare. S-au achizitionat si montat instalatii automate de cantarire si alimentare a anvelopelor in cuptoarele de ardere, intregul sistem find supravegheat video si complet monitorizat atat ca activitate cat si ca istoric de date. S-au achizitionat sisteme prin care deseurile plastice, foliile cartonul si hartia se maruntesc in fragmente de aproximativ 25 mm pentru a putea fi arse. S-au achizitionat sisteme pe baza de aer comprimat cu ajutorul carora deseurile plastice, hartia, textilele si cartonul maruntite sunt transportate in cuptorul de ardere. Datorita unor dozatoare performante si a unei retete de produs finit bine stabilite, sistemele sunt flexibile si pot fi folosite si pentru alte tipuri de combustibili alternativi (spre exemplu rumegus impregnat). S-au achizitionat utilaje speciale pentru maruntirea deseurilor lemnoase Din 2006 s-au realizat investitiile pentru arderea deseurilor petroliere la fabrica din Fieni, compania fiind pionier in domeniu.

Totalul investitiilor realizate pana acum de CARPATCEMENT Holding si partenerii sai pentru pre-tratarea si co-incinerarea deseurilor in cuptoarele de clincher se ridica la 14 milioane de Euro.

Anvelopele uzate, provenite din activitatile industriei auto. (inclusiv anvelope auto de mari dimensiuni pentru care s-au investit special intr-un sistem hidraulic de taiere si maruntire urmat de dozare si transportul ulterior spre banda de alimentare); Materiale plastice, folii, carton, hartie contaminata si textile, provenite din diverse activitati industriale dar si din deseurile menajere sortate; Uleiuri uzate si solventi, proveniti din industriile auto si chimica. Se acorda o atentie speciala transportului lor din cauza compozitiei chimice si a pericolului de explozie; Deseuri petroliere, provenite din activitatile curente ale industriei petroliere. Si in acest caz este nevoie de o supraveghere atenta a transportului; Rumegus pe care il impregnam cu uleiuri, lacuri, vopseluri sau deseuri petroliere. Dupa ce este colectat de la generatori, rumegusul este supus unor tratamente speciale. Din cauza riscului de poluare pe care il reprezinta, rumegusul impregnat trebuie trasportat si manipulat cu o atentie deosebita;

Deseuri lemnoase, provenite din industria agricola, silvicultura sau din industria de procesare a lemnului.

Utilizarea combustibililor alternativi Pe de o parte, utilizarea combustibililor alternativi rezolva o dubla problema: 1) reduce emisiile de gaze cu efect efect de sera si 2) ajuta la valorificarea si eleminarea deseurilor produse de alte industrii. Pe de alta parte, exista riscuri in folosirea lor. Se respecta recomandarile internationale in materie. Astfel: Se utilizeaza doar deseuri si combustibili alternativi cu origini bine cunoscute si care corespund strict criteriilor de acceptare, disponibile la cerere; Inainte de a fi introduse in cuptoare toate deseurile sunt supuse unor teste riguroase in ceea ce priveste caracteristicile fizico-chimice. Analizele complete sunt obligatorii la inceputul utilizarii fiecarui nou tip de deseu si pe parcurs, ca proba medie, pe anumite cantitati; Nu se folosesc ca si combustibili deseuri pentru care exista solutii mai ecologice de distrugere a lor; Nu se folosesc combustibili alternativi daca acestia ar putea avea un impact negativ asupra sanatatii umane, mediului inconjurator sau a comunitatii locale; Nu se utilizeaza deseuri sau combustibili alternativi daca emisiile rezultate din arderea lor sunt mai mari decat emisiile rezultate din arderea combustibililor traditionali; Activitatea de co-incinerare este strict reglementata de autorizatii emise de autoritatile competente. Emisiile la cos sunt monitorizate continuu. Rezultate obtinute In perioada 2004 - 2009, de cand s-au introdus combustibilii alternativi in procesele de productie, s-au co-incinerat: peste 90.000 de tone de cauciuc, inclusiv anvelope uzate; peste 37.000 tone de deseuri lemnoase; aproximativ 24.000 tone de reziduuri din industria petroliera; aproximativ 23.000 tone de rumegus impregnat cu ulei uzat sau deseuri petroliere; peste 5.000 tone combustibil preparat din deseuri industriale si menajere sortate; aproximativ 1.000 tone deseuri de lacuri, vopsele, solventi, emulsii, materiale plastice si textile, ulei uzat. Investitiile facute, experienta acumulata in ultimii 5 ani si suportul de specialitate primit permit ca volumele de combustibili alternativi utilizate in viitor sa creasca, reprezentand astfel o contributie din ce in ce mai semnificativa la gestionarea corecta a deseurilor. Companiile grupului HeidelbergCement in Romania au avut in 2009 o cifra de afaceri de 238 mil Euro. Carpatcement Holding SA este compania cu cea mai mare cifra de afaceri (205 milioane Euro in 2009).

Evolutia cifrei de afaceri in ultimii ani (milioane Euro): Companie / 2004 2005 2006 an

2007

2008

2009

Carpatcement Holding Carpat Beton Carpat Agregate Total Romania

125 22 12 159

153 27 14 194

222 37 19 278

288 49 26 363

288 51 29 368

205 21 12 238

Companiile grupului HeidelbergCement in Romania au obtinut in 2009 un profit net de 56 milioane de Euro. Evolutia profitului net in ultimii ani (milioane Euro): Companie / 2004 2005 2006 an Carpatcement 33 30 63 Holding 4 7 Carpat Beton 4 Carpat 0 1 2 Agregate Total 37 35 72 Romania

2007 107 8 2 117

2008 91 4 1 96

2009 58 0 2 56

INVESTITII Companiile grupului Heidelberg Cement in Romania au investit in perioada 20082009 aproximativ 100 mil Euro. Investitiile au fost folosite in special in programul de dublare a capacitatilor de productie. Prima etapa a acestuia a constat in: modernizarea si pornirea celei de-a doua linii de productie a fabricii de la Bicaz, construirea unui nou siloz de clincher cu o capacitate de 90.000 tone, construirea unei mori de ciment la Fieni si modernizarea unei mori de ciment la fabrica de la Deva. Ca urmare a acestor investitii, capacitatea de productie a celor trei fabrici de ciment ale Carpatcement s-a dublat, ajungand la 6,3 milioane de tone/an. De asemenea, au fost derulate si alte programe de investitii, cum ar fi cele privind sistemele de utilizare a combustibililor alternativi, instalarea aparatelor de monitorizare continua a emisiilor de gaze si a celor pentru instalatiile de desprafuire la fabricile de la Fieni si Deva. Din 1998 pana in prezent, grupul german Heidelberg Cement a investit peste 450 milioane Euro pe piata romanesca, inclusiv costurile de achizitie.

Evolutia investitiilor in ultimii ani (milioane Euro): Companie / 2004 2005 2006 2007 an Carpatcement 35 16 22 32 Holding 4 5 3 Carpat Beton 3 Carpat 1 1 2 4 Agregate Total 39 21 29 39 Romania

2008 39 6 2 47

2009 51,3 5 1 57,3

S-ar putea să vă placă și

- Tratarea, Reciclarea Si Valorificarea Deseurilor Din Judetul MuresÎncă nu există evaluăriTratarea, Reciclarea Si Valorificarea Deseurilor Din Judetul Mures37 pagini

- Combaterea Zgomotului Şi Vibraţiilor in Industria Construcţiilor100% (1)Combaterea Zgomotului Şi Vibraţiilor in Industria Construcţiilor20 pagini

- Renovare Și Dotare Cămin Cultural Din Comuna Socodor, Județul AradÎncă nu există evaluăriRenovare Și Dotare Cămin Cultural Din Comuna Socodor, Județul Arad49 pagini

- Instalatii Pentru Reciclarea Deseurilor. Depozitare DeseuriÎncă nu există evaluăriInstalatii Pentru Reciclarea Deseurilor. Depozitare Deseuri38 pagini

- Folex Cazane Pe Lemn Cu Gazeificare Ecos RLG 30 600 KWÎncă nu există evaluăriFolex Cazane Pe Lemn Cu Gazeificare Ecos RLG 30 600 KW8 pagini

- Declaratie de Conformitate - Emergency EXIT 3H IP44Încă nu există evaluăriDeclaratie de Conformitate - Emergency EXIT 3H IP441 pagină

- Memoriu de Prezentare - Locuință de Serviciu - Kovács Ernő Si Kovács HajnalkaÎncă nu există evaluăriMemoriu de Prezentare - Locuință de Serviciu - Kovács Ernő Si Kovács Hajnalka33 pagini

- Carte Tehnica Fir Centrala RumegusÎncă nu există evaluăriCarte Tehnica Fir Centrala Rumegus35 pagini

- Estimarea Si Cuantificarea RisculuiÎncă nu există evaluăriEstimarea Si Cuantificarea Riscului11 pagini

- Pliant Soferi Cenusa - Cisterne NebasculanteÎncă nu există evaluăriPliant Soferi Cenusa - Cisterne Nebasculante2 pagini

- 201.lucrari de Curatire, Defrisare Si Indepartarea Copacilor, Rev.0Încă nu există evaluări201.lucrari de Curatire, Defrisare Si Indepartarea Copacilor, Rev.06 pagini

- 1.anexa NR 3 Cerere Standardizata Formular TipÎncă nu există evaluări1.anexa NR 3 Cerere Standardizata Formular Tip2 pagini

- Contract Cantar Auto Tip U 12m Concivia BrailaÎncă nu există evaluăriContract Cantar Auto Tip U 12m Concivia Braila6 pagini

- Fisa Tehnica de Securitate Clorura FericaÎncă nu există evaluăriFisa Tehnica de Securitate Clorura Ferica7 pagini

- Organizarea Activităţii de Apărare Împotriva Incendiilor La Un Obiectiv de Tip SEVESO S.C. RAFO PLOIEŞTI S.AÎncă nu există evaluăriOrganizarea Activităţii de Apărare Împotriva Incendiilor La Un Obiectiv de Tip SEVESO S.C. RAFO PLOIEŞTI S.A96 pagini

- Raport de practică Ulei ALEKRISAM-конвертирован PDFÎncă nu există evaluăriRaport de practică Ulei ALEKRISAM-конвертирован PDF21 pagini

- GD - Colectare - 2011 Chestionar de Completat Dupa ModelÎncă nu există evaluăriGD - Colectare - 2011 Chestionar de Completat Dupa Model4 pagini

- Laborator2 - Caracterizarea Deseurilor Menajere100% (1)Laborator2 - Caracterizarea Deseurilor Menajere4 pagini

- Fisa Tehnica Ciment Cemrom 42.5 R.Pdf-47986Încă nu există evaluăriFisa Tehnica Ciment Cemrom 42.5 R.Pdf-479863 pagini

- Instructiuni de Prevenirea Si Stingerea Incendiilor Depozite Cu Carburanti Si Lubrifianti100% (1)Instructiuni de Prevenirea Si Stingerea Incendiilor Depozite Cu Carburanti Si Lubrifianti3 pagini

- PMO-00 Plan de Monitorizare A Factorilor de MediuÎncă nu există evaluăriPMO-00 Plan de Monitorizare A Factorilor de Mediu1 pagină

- HG 448 - 2002 - Constructii Supuse Avizarii PsiÎncă nu există evaluăriHG 448 - 2002 - Constructii Supuse Avizarii Psi2 pagini

- Norme Tehnice Privind Ignifugarea Materialelor Si Produselor Combustibile Din Lemn Si Textile Utilizate În Constructii100% (1)Norme Tehnice Privind Ignifugarea Materialelor Si Produselor Combustibile Din Lemn Si Textile Utilizate În Constructii13 pagini

- CARPATCIMENT Deva, Studiu de Impact Protectia MediuluiÎncă nu există evaluăriCARPATCIMENT Deva, Studiu de Impact Protectia Mediului32 pagini

- Fabrica de Ciment Tasca Cariera de Calcar Bicaz100% (2)Fabrica de Ciment Tasca Cariera de Calcar Bicaz21 pagini

- Programul Naţional de Dezvoltare Rurală 2007 - 2013 Versiunea Consolidată 08 Februarie 2008Încă nu există evaluăriProgramul Naţional de Dezvoltare Rurală 2007 - 2013 Versiunea Consolidată 08 Februarie 2008815 pagini

- Capitolul IV Filiera Legumelor FructelorÎncă nu există evaluăriCapitolul IV Filiera Legumelor Fructelor41 pagini

- Chestionar Calitativ Despre CiocolataÎncă nu există evaluăriChestionar Calitativ Despre Ciocolata2 pagini