Documente Academic

Documente Profesional

Documente Cultură

Forjarea Metalelor

Încărcat de

Adriana Maria DutulescuDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Forjarea Metalelor

Încărcat de

Adriana Maria DutulescuDrepturi de autor:

Formate disponibile

FORJAREA METALELOR

PRINCIPIUL FORJRII. Prin forjare se nelege procedeul de prelucrare a unui semifabricat metalic prin deformare plastic la cald, fr fisurare, prin intermediul forelor statice sau dinamice exercitate de prese sau ciocane. Forjarea prezint urmtoarele avantaje: prelucrare rapid, cost redus i manoper simpl. Ca dezavantaje se pot meniona: precizie dimensional redus, calitatea suprafeei slab i necesitatea unor fore mari de deformare. Factorul principal care caracterizeaz forjarea este gradul de forjare (coroiaj). CLASIFICAREA FORJRII se face dup urmtoarele criterii: dup gradul de libertate al materialului n timpul deformrii: forjare liber; forjare de profilare pe maini cu destinaie limitat; forjare n matri; dup temperatura de lucru: la rece; la cald; dup viteza de deformare: viteze mici; viteze mari; dup modul de aplicare al forei de deformare: manual i mecanic. FORJAREA LIBER este forjarea la care deformarea plastic se face nelimitat i poate fi efectuat manual sau mecanizat. Forjarea liber mecanic se aplic n majoritatea seciilor de forj pentru producie cu caracter individual sau de serie mic. Echipament tehnologic pentru forjarea liber. Dup destinaie echipamentul tehnologic pentru forjare se mparte n trei grupe principale: scule cu ajutorul crora se realizeaz operaiile de forjare liber; dispozitive de diferite construcii pentru susinerea i deplasarea pieselor, cu ajutorul crora se realizeaz transportul i ntoarcerea semifabricatelor n cursul forjrii; instrumente de msur cu ajutorul crora se execut controlul dimensiunilor pieselor forjate, att n cursul procesului de forjare, ct i dup terminarea lui (compase de diferite forme, echere, abloane, ublere, etc.). Utilajul specific forjrii libere. n funcie de masa pieselor forjate, principalele utilaje ntrebuinate n procesul de forjare sunt: ciocanele mecanice pentru piese mici; ciocanele pneumatice pentru piese mici i mijlocii; ciocanele cu abur sau aer comprimat pentru piese de dimensiuni mijlocii i mari; prese cu friciune pentru piese mici i serie mic; prese cu excentric pentru piese mici i serie mare; prese hidraulice pentru piese mari i foarte mari. Parametrii tehnici importani ai utilajului de lucru sunt: lucrul de deformare util (la o curs respectiv la o lovitur a organului de lucru) L [J]; fora nominal de deformare F [daN]; viteza organului de lucru v [m/s]; cursa organului de lucru H [mm]. La ciocane forele de deformare sunt aplicate n mod dinamic prin lovituri repetate. Capacitatea de deformare este determinat de masa prilor cztoare. Ciocanul pneumatic cu autocompresie funcioneaz pe principiul dublei aciuni. Aerul comprimat ptrunde n cilidrul de lucru la partea superioar sau inferioar a lui, determinnd coborrea recpectiv ridicarea alternativ a berbecului. Numrul maxim de lovituri este funcie de turaia arborelui cotit al compresorului. Masa prii cztoare este 75...1000 kg, iar presiunea aerului comprimat variaz ntre 0,6...3 atm. Ciocanul cu abur-aer cu dubl aciune. Sursa de enrgie este aburul la presiunea de 7...9 atm sau aerul comprimat cu o presiune de 6...8 atm. Presa hidraulic funcioneaz pe baza aciunii presiunii hidrostatice, putnd dezvolta fore mari (pn la 15000...20000 daN) n condiii mai avantajoase dect ciocanele. Purttorul de energie este apa sau uleiul cu presiunea de 200...400 atm. Presiunea ridcat se obine cu ajutorul pompelor de nalt presiune (prese pur hidraulice) sau cu ajutorul multiplicatoarelor de presiune. Presa cu friciune. Micarea berbecului prin intermediul urubului se face cu ajutorul unui volant antrenat de ctre dou discuri de friciune. Cele dou discuri solidare pe un ax se ating alternativ de volant, imprimndu-i o micare de coborre i ridicare. Viteza de deplasare a berbecului crete la

coborre (datorit creterii progresive a diametrului discului n contact) astfel nct ea este maxim la atingerea semifabricatului. Presele cu excentric se preteaz la lucrri de serie mare i mijlocie, avnd o productivitate mult mai mare dect ciocanele. Pot s realizeze fore ntre 500...10000 tf la un numr de 125...35 curse/min. ntruct cursa de lucru este mic, presele se ntrebuineaz mai mult pentru forjarea pieselor de nlime mic i pentru operaii de preforjare. Operaiile de baz executate prin forjare sunt: refularea, ntinderea, perforarea, ndoirea, rsucirea etc. Tehnologia forjrii cuprinde urmtoarele operaii principale: ntocmirea desenului piesei brut forjate; determinarea greutii i dimensiunii semifabricatului iniial; alegerea succesiunii operaiilor i fazelor de forjare; alegerea utilajului de lucru; alegerea i stabilirea sculelor pentru forjare; stabilirea regimului de nclzire i rcire a piesei; fixarea normei de timp; stabilirea operaiilor suplimentare (control, prelucrri prin alte procedee etc.). FORJAREA DE PROFILARE Forjarea radial este operaia de forjare cu reducere succesiv a seciunii la care forele de deformare de mrimi identice acioneaz dup dou, trei sau mai multe sensurii diametral opuse. Materialul primete o micare de avans (pe vertical sau orizontal) i o micare de rotaie. n toate cazurile operaia executat este o ntindere, diametrul piesei reducndu-se n trepte la o valoare minim dorit. Sculele pentru deformare urmresc forma piesei pentru forjat i se numesc ciocane. Mainile pentru forjat pot avea dou sau patru ciocane, putnd s prelucreze piese cu diametrul de 5...160 mm (pline sau tubulare). Fora util de lucru este cuprins ntre 800...65000 kN la un numr de 250...1000 curse/min. Repartizarea efortului de deformare. ntruct diametrul poriunii cilindrice a ciocanelor este mai mare dect cel al semifabricatelor n momentul iniial al loviturii, contactul se face ntr-un singur punct asupra cruia acioneaz fora de deformare F de la fiecare ciocan n parte. Pe msura deformrii semifabricatului crete contactul ntre ciocan i semifabricat la o suprafa definit de unghiul (unghi de rotire ntre dou lovituri), cu att mai mare cu ct cursa ciocanului se apropie de sfrit. n felul acesta fora concentrat F se transform ntr-un efort uniform distribuit a crei valoare pe unitatea de suprafa scade, pe msura mririi suprafeei de contact. La terminarea cursei de lucru valoarea efortului este zero i la cursa umtoare ciclul se reia. Avantajele forjrii radiale. Productivitatea ridicat, tolerane restrnse, proprieti mbuntite ale pieselor prin asigurarea unui fibraj continuu i limitarea posibilitii de imprimare superficial a oxizilor, cost redus al sculelor, randament mare, posibiliti de forjare ale aliajelor cu plasticitate redus datorit strii tensionale favorabile n timpul deformrii, economii de material. Forjarea roilor dinate. Danturarea se realizeaz cu ajutorul unor scule de presare i rotaie care acioneaz asupra suprafeei laterale a semifabricatului cilindric sau conic nclzit superficial prin inducie. n cazul roilor dinate cilindrice deformate are loc prin procedeul de trecere sau prin procedeul de ptrundere. La procedeul de ptrundere semifabricatul prematriat este centrat i strns ntre dou jumti de piese profilate i antrenat fr lunecare. Sculele de danturat sunt npinse nainte radial pe piese de prelucrat pn la angrenare. Forjarea roilor dinate este operaia de deformare plastic pentru obinerea unor piese sau semifabricate cu ajutorul unor matrie segment fixate pe circumferina unor cilindri a cror diametre variaz obinuit ntre 500...1000 mm. Procedeul se utilizeaz pentru fabricaia de mas i serie mare asigurnd: un grad nalt de automatizare, viteze mari de execuie, tolerane i adaosuri mici de prelucrare, durabilitatea mare a sculelor, cheltuieli mici de ntreinere, caracteristici de rezisten

mbuntite. Sculele pentru deformare au forma unor cilindri obinuii sau a unor role cu suprafa mic de contact. n cazul cilindrilor matria care cuprinde profilul piesei pentru forjat se execut direct pe cilindri sau separat, dup care se fixaez pe cilindrul de lucru. Deformarea se execut numai la cald, iar trecerea de la o seciune la alta se face la unghiuri ct mai mari. Diametrul semifabricatului iniial se alege 12...15% mai mare dect diametrul sau grosimea celei mai mari seciuni transversale a piesei profilate. Forjarea prin fluoturnaj. Fluoturnajul este procedeul de deformare plastic a materialului n scopul obinerii unor piese de revoluie cu generatoare rectilinie sau curbat. Procedeul permite obinerea unor piese tubulare cu perei subiri, plecnd de la semifabricatul cu perei groi. Scula pentru deformare este o rol care urmrete o traiectorie rectilinie paralel cu generatoarea semifabricatului. Dup modul de curgere a materialului procedeul poate fi cilindric direct la care materialul curge n sensul de deplasare a rolei de deformare i invers n care materialul curge n sens opus.Materialul este deformat ntre rol i mandrin. Deoarece volumul materialului rmne constant, piesa crete n lungime. Avantajele procedeului: proprieti mecanice mbuntite, fibraj continuu, calitatea suprafeei interioar bun, realizarea unor piese greu de obinut prin alte procedee, economie de material, timp scurt de execuie. Dezavantajele procedeului constau n crearea de tensiuni interne i n faptul c se poate aplica numai la material cu plasticitate ridicat. Forjarea arborilor cotii cu fibraj continuu. Este metoda de deformare plastic prin care din semifabricate cilindrice se obin arbori cotii mari cu pstrarea fibrajului iniial. Metoda se aplic la executarea arborilor cotii la care matriarea nu ar fi posibil att din cauza forelor foarte mari necesare pentru deformare ct i din cauza decalajelor unghiurilor dintre coturi. Semifabricatul prestrunjit cilindric alternnd din pri cu diametre mai mari (din care vor rezulta braele) i pri cu diametre mai mici (din care vor rezulta fusurile paliere i manetoane) este supus unei deformri ntre dou plci plane combinat cu o micare de deplasare perpendicular pe planul de presare a fusului maneton.

MATRIAREA METALELOR

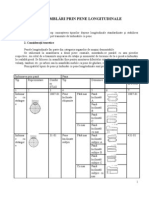

PRINCIPIUL MATRIRII. Matriarea este procedeul de deformare plastic la cald sau la rece la care materialul este obligat s ia forma i dimensiunile cavitii prevzute n scula de lucru n funcie de configuraia pieselor ce trebuie executate. Procedeul se aplic la prelucrarea pieselor mici (pn la 300 kg) de configuraie complex, n producie de serie mic i mas. Scula n care are loc deformarea poart denumirea de matri. n raport cu forjarea liber se asigur urmtoarele avantaje: productivitate ridicat, consum de metal redus, calitatea suprafeei i precizia de prelucrare bun, posibiliti de obinere a unor piese complicate, volum de munc mic i manoper simpl, cost redus. Dezavantaje: costul ridicat al matrielor, greutate limitat a produselor din cauza forelor mari de presare pentru deformare, necesitatea unoroperaii suplimentare (debavurare, calibrare etc.). CLASIFICAREA MATRIRII se face dup urmtoarele criterii: dup temperatura de execuie: la rece i la cald; dup modul de deformare n matri: matriarea cu bavur (deschis); matriarea fr bavur (nchis); dup tipul utilajului de lucru: matriarea la ciocan, la prese, la maini specializate; dup viteza de deformare: cu viteze mici i viteze mari de deformare. SCULE PENTRU DEFORMARE LA MATRIARE. Matria este scula folosit la refigurarea unui semifabricat prin deformare plastic astfel nct s se obin o pies de o anumit form i mrime. Matria propriu-zis se confecioneaz din dou pri, numite semimatrie (separate ntre ele printr-un

plan, numit plan de separaie). Cavitatea care red forma piesei dorite poate fi practicat ntr-o singur semimatri (la matriele simple) sau n amndou semimatrie, la matriele duble. Dup modul de deformare al matrielor, matriele pot fi nchise sau deschise. La matriele nchise cantitatea de material necesar pentru deformare trebuie s fie calculat exact ceea ce ngreuneaz i scumpete procesul de fabricaie. La matriele deschise canalul de bavur permite scurgerea surplusului de material i totodat umplerea complet a cavitii matriei. Dup numrul de caviti pentru deformare matriele pot fi: cu o singur cavitate sau cu mai multe caviti. O matri cu mai multe caviti cuprinde: cavitatea de pregtire (preforjare), n care materialul este supus unor operaii de ntindere, rulare, formare etc.; caviti de matriare propriu-zis, n care au loc operaiile de matriare, de eboare i matriare de finisare (final); caviti de separare pentru clete i pentru tiere; canalul de bavur. Canalul de bavur practicat n planul de separare al cavitii matriei are rol de preluare a surplusuluide material. Prin crearea unei rezistene sporite la deformare a materialului n acest canal, se d posibilitatea de umplere complet a cavitii matriei la matriarea de finisare. Bavura este format din dou pri: puntia bavurii i magazia bavurii. Dimensiunile canalului de bavur depind de felul matririi (mpingere sau refulare) i de utilajul pentru deformare (ciocane i prese). Amplasare cavitilor n matri. Dac matria are o singur cavitate aceast se aeaz n centrul matriei, care coincide cu axa mainii. Dac matria are mai multe caviti, atunci cavitile de pregtire se aeaz la marginea matriei pentru uurarea curirii de oxizi, iar celelalte se dispun n interiorul matriei n ordinea de desfurare a operaiilor de matriare. Procesul de deformare la matriare este influenat de urmtorii factori: temperatura de lucru, plasticitatea, configuraia piesei i alegera corespunztoare a planului de separaie a piesei, starea utilajului i a sculelor de lucru, lubrifierea. Cerine impuse unui lubrifiant sunt: asigurarea desprinderii piesei din locaul matriei, micorarea frecrii ntre material i pereii matriei i deci reducerea efortului de deformare, mrirea durabilitii matrielor i asugurarea unei rciri corespunztoare, asigurarea unei caliti corespunztoare a pieselor matriate, posibilitate de nlturare a oxizilor de pe suprafaa piesei. n procesul de matriare se ntrebuieaz urmtorii lubrifiani: rumeguul de lemn umezit cu ap, uleiurile minerale, apa srat, grafitul fin mcinat dispersat n ap, sticla solubil etc. MATRIAREA PE CIOCANE. Este cel mai rspndit procedeu de deformare plastic la cald, folosindu-se n producia de serie sau mas pentru piese cu masa pn la cca 1000kg. Ciocanele pentru matriat sunt: cu abot, avnd greutatea prii cztoare de 0,5...30 t. Valoarea superioar a greutii este limitat din cauza fundaiilor mari necesare i ocurilor transmise mediului interior n timpul lucrului. Principiul de funcionare a acestor ciocane este acelai ca n cazul ciocanelor pentru forjare liber, prezentnd urmtoarele particulariti: berbecul este ghidat pe toat lungimea cursei sale, pn la nchiderea complet a matriei; batiul ciocanului este solidar cu abota; mrimea cursei berbecului este mai mare, iar intensitatea i prezena loviturilor poate fi reglat n limite mai largi; fr abot (cu 2 berbeci sau contralovitur). La aceste ciocane se asigur deplasarea simultan (una spre cealalt) a dou nicovale cu viteze i curse aproximativ egale (locul abotei este preluat de un al doilea berbec). Datorit energiilor mari de lovire ce se pot obine (pn la 160000 daNm), n condiiile unei fundaii de 8...10 ori mai mici dect la ciocanele cu abot, aceste ciocane capt o rspndire din ce n ce mai larg. Constructiv aceste ciocane pot fi orizontale folosite pentru piese mici i verticale folosite pentru piese mari. La ciocanele verticale se acioneaz numai berbecul superior, berbecul inferior fiind antrenat de acesta printr-un sistem de antrenare. Datorit vitezelor mari de lovire, matriele pentru matriarea pe ciocane sunt de construcie masiv, rezistente la ocuri, i confecionate din oeluri aliate cu caracteristici fizico-mecanice superioare. Dac cavitatea matriei este nesimetric plasat n cele dou semimatrie atunci la matriarea pe ciocane cavitatea mai mare se va plasa n semi matria superioar. Aceasta deoarece n momentul loviturii datorit ineriei materialul va umple mai nti cavitatea superioar i numai dup aceea pe cea inferioar. Matriele se construiesc fr extractoare ceea ce impune alegerea unor inclinaii ale pieselor respectiv ale matrielor mai mari ca la matriarea pe prese.

MATRIAREA PE PRESE. Se folosesc aceleai prese ca i n cazul forjrii libere: matriarea cu piese cu excentric. n raport cu ciocanele de matriat presele cu manivel sau cu excentric pentru matriare la cald prezint urmtoarele avantaje: cursa patinei presei, avnd o mrime fix, la fiecare curs se realizeaz o faz de matriare, ceea ce permite obinerea unor productiviti mai ridicate; crete precizia de matriare ntruct presele sunt prevzute cu coloane de ghidare; viteza de deformare fiind mic rezult c rezistena la deformare a materialului i energia consumat pentru deformare sunt mai mici; sunt necesare fundaii mai mici dect la ciocane; se pot folosi extractoare, ceea ce micoreaz nclinrile piesei matriate; codiiile de lucru sunt mai bune; manoper simpl; posibiliti de mecanizare i automatizare mari. Dezavantajele principale sunt: costul ridicat al pieselor; limitarea numrului de piese; cursa patinei fiind fix presele cu excentric sunt mai puin universale; necesit o pregtire mai ngrijit a semifabricatelor (nclzire fr oxidare, curtire de oxizi etc.). matriarea pe prese hidraulice. Presele hidraulice prezint urmtoarele particulariti: vitez mic de deformare; fora maxim se obine de la nceputul cursei pistonului i este constant n timp avnd valori foarte mari, numrul de curse este mic deci productivitatea redus; mrimea cursei de lucru este mare; costul utilajului este ridicat; se preteaz pentru piese foarte mari sau pentru materiale cu plasticitate redus. matriarea pe prese cu friciune. Presele cu friciune sunt utilaje de matriare cu caracteristici intermediare ntre ciocane i prese cu manivel. Fora maxim dezvoltat variaz ntre 50...200010 daN. Particulariti: fora de deformare se aplic sub form de oc; cursa patinei presei nu este fix ceea ce permite mrirea gamei de piese ce se pot matria; matriarea se face de obicei n matrie cu o singur cavitate; fazele de matriare pot fi realizate prin una sau mai multe lovituri. Folosirea lor se recomand n cadrul pieselor mici, de configuraie simpl, n producia de serie mic i mijlocie. Azi se nlocuiete tot mai mult sistemul de antrenare prin friciune cu sistemul de antrenare hidraulic. matriarea pe maini orizontale, permite matriarea din semifabricate simple a pieselor pline sau goale de configuraie simpl sau complex la care partea deformat este scurt i de seciune mult mai mare dect seciunea semifabricatului iniial. Procedeul cuprinde patru faze importante. n prima faz semifabricatul se introduca n matri pn atinge opritorul. n faza a doua are loc strngerea semifabri- catului i nceputul refulrii. Urmeaz faza a treia de refulare complet. n faza a patra semimatria mobil coboar i piesa este scoas afar. n cazul pieselor inelare se prevede un dispozitiv de tiere astfel nct dintr-un semifabricat de lungime nedefinit se matrieaz un numr mare de piese. Avantajele procedeului sunt: productivitate mare (400...1000 piese/h); posibilitatea de matriare a unor piese a cror form nu permite matriarea la alte utilaje; obinerea unor piese de dimensiuni apropiate de cele finite datorit matririi fr bavur i a unor nclinaii mici de matriare; adaosurile de prelucrare i toleranele de matriare sunt mici. Particularitile procesului de deformare sunt: numrul fazelor de deformare trebuie s fie ct mai mic; refulrile se prevd a fi executate n poanson pentru a evita formarea bavurilor ce s-ar putea imprima n pies; piesele trebuie s aib dimensiuni ct mai apropiate de semifabricatul iniial pentru a avea grade mici de deformare. TEHNOLOGIA MATRIRII cuprinde urmtoarele operaii de baz: debitarea semifabricatelor (prin achiere sau deformare plastic); nclzirea semifabricatelor la temperatura optim de deformare; matriarea propriu-zis dintr-o singur operaie sau din mai multe operaii n funcie de mrimea i complexitatea piesei; operaii complementare: debavurarea, tratamente termice (recoacere sau normalizare), curire (mecanic sau chimic), ndreptare, calibrare etc.; control tehnic de calitate. Principii de proiectare a pieselor matriate. Reuita matririi depinde de proiectarea corect a piesei pentru matriat. Pentru aceasta este bine s se respecte urmtoarele principii de proiectare: ntocmirea desenului piesei matriate. La ntocmirea acestuia se ine seama de funcionalitatea piesei, iar execuia se face pe baza desenului piesei finite (prelucrat mecanic dac este cazul),

urmndu-se apropierea maxim a geometriei i dimensiunilor fa de piesa finit n vederea reducerii consumului de metal i volumului de munc. Execuia cuprinde urmtoarele faze: alegerea planului de separaie: se face n funcie de felul nchiderii matriei i corespunde urmtoarelor cerine: scoaterea uoar a piesei din matri, umplerea complet a locaului matriei, repartizarea simetric a piesei n cele dou semimatrie; stabilirea adaosurilor de prelucrare pentru calitatea suprafeei i a toleranelor de dimensiuni; stabilirea nclinrilor de matri. Suprafeele laterale ale pieselor matriate, paralele cu direcia de matriare, se execut nclinat pentru a se asigura umplerea mai uoar a cavitii i o extragere mai bun a piesei din cavitate. stabilirea razelor de racordare necesare pentru umplerea corespunztoare a cavitii matriei, evitarea crpturilor n zona muchiilor ascuite i micorarea solicitrilor mecanice. aplicarea amprentelor n locul n care piesa prezint constructiv guri. ntruct ele nu pot fi complet ptrunse, n locul lor se realizeaz adncituri. Adnciturile sunt separate ntre ele printr-o bavur interioar sau timpan. Eliminarea lor se face dup matriarea prin operaia de debavurare. MATRIAREA CU VITEZE MARI DE DEFORMARE. Este o variant a matririi clasice, la care viteza sculelor de lucru este mult mrit. Astfel, n timp ce la matriarea pe maini universale viteza de deplasare a prilor active nu depete 10 m/s, la mainile pentru deformarea cu viteze mari, viteza de deplasare a prilor active este 30...120 m/s pentru instalaiile mecano-pneumatice i mai mari de 120 m/s n cazul folosirii substanelor explozive brizante. Principalele metode de matriare cu viteze mari de deformare sunt: matriarea mecano-pneumatic i matriarea prin explozie. Metoda prezint urmtoarele avantaje: la o singur lovitur se obin piese de form complex; metalul curge cu viteze foarte mari n spaii nguste, umplnd foarte bine locaul matriei; toleranele realizate sunt cuprinse ntre 0,025...0,125 mm ceea ce elimin necesitatea unor prelucrri suplimentare; pierderile de metal sunt minime; piesele sunt omogene din punct de vedere structural i al proprietilor mecanice; costul matrielor este mic; viteza mare de lucru permite reducerea greutilor prilor n micare. Datorit timpului scurt de lucru pierderile de cldur ale semifabricatului supus deformrii sunt mici i plasticitatea se menine la valoarea ei superioar. Solicitarea termic mic mrete durabilitatea sculelor. Utilaj pentru matriarea cu viteze mari. Principiul de lucru const n transformarea energiei cinetice nmagazinat de un corp n micare, n lucru mecanic de deformare. Utilajele cu acionare pneumatic, se bazeaz pe principiul destinderii unui gaz (azot, aer comprimat) de la o presiune ridicat (100...150atm) la presiunea normal. Viteza de deplasare a berbecului este n funcie de presiunea gazului sau aerului din camera de compresie i poate atinge valori cuprinse ntre 30...150 m/s. n cazul ciocanelor de lucru prin explozie sursa de antrenare ia natere prin arderea unei cantiti de pulbere exploziv. Se dezvolt astfel o cantitate foarte mare de gaze la o presiune ridicat care prin destindere produce o deplasare rapid a berbecului, cu viteze care depesc 150 m/s n funcie de felul explozibilului utilizat. Matriele ntrebuinate pentru deformare sunt nchise, n care curgerea metalului este limitat i matrie deschise pentru prelucrarea cu bavur, utilizate pentru piese subiri, cnd curgerea metalului trebuie s fie mai bun. Gradul de deformare admis la o singur lovituratinge 70...80%, ceea ce permite matriarea complet a semifabricatului supus deformrii. Metoda se preteaz i pentru materiale cu plasticitate mic a cror deformare prin procedeele clasice ar fi imposibil. nclzirea semifabricatelor se face cu cca 330...350 K sub temperatura de deformare pentru a compensa creterea temperaturii datorit efectului termic al vitezei de deformare. DOMENII DE APLCARE. PERSPECTIVE Metodele de deformare plastic prin forjare-matriare se bucur de o larg ntrebuinare n industriaconstructoare de maini. Perfecionarea metodelor de lucru, a utilajelor pentru deformare ca i elaborarea unor materiale noi pentru construcia matrielor duce la lrgirea gamei de piese ce se

prelucreaz att din punct de vedere al complexitii i preciziei ct i al materialelor supuse deformrii. n perspectiv se are n vedere deformarea plastic a metalelor cu utilizarea vibraiilor. Dup frecvena vibraiilor se disting dou domenii de aplicare: deformarea plastic utiliznd vibraii cu o frecven mai mare de 16000 Hz (ultrasunete) i deformarea pastic utiliznd vibraii mecanice de frecvene joase. Se presupune, astfel, c prin utilizarea vibraiilor se micoreaz rezistena metalului de deformare plastic. Acest lucru se explic prin aceea c ultrasunetele sunt absorbite de dislocaii. Energia acestora crete, crete de asemenea i mobilitatea lor n cristal i deci scade tensiunea tangenial critic necesar nceperii alunecrii. Ultrasunetele pot influena de asemenea proprietile materialelor supuse deformrii. ntrbuinarea vibraiilor ridic ns probleme care deocamdat limiteaz utilizarea lor. S-a constatat astfel c frecarea la utilizarea vibraiilor scade numai dac ele au direcie paralel cu direcia frecrii. De asemenea curgerea materialului este mai bun n direcia solicitrilor i mai rea n direcia lateral. Indiferent de problemele ce le ridic utilizarea vibraiilor, din punct de vedere economic ele prezint urmtoarele avantaje: economie de for i lucru mecanic, tolerane restrnse, calitatea suprafeelor mai bun, durabilitatea sporit a sculelor, creterea vitezei de deformare.

S-ar putea să vă placă și

- Forjarea LiberăDocument11 paginiForjarea LiberăCezara Cocu0% (1)

- FORJAREA GeneralitatiDocument5 paginiFORJAREA GeneralitatiRica CapatanaÎncă nu există evaluări

- Tăierea MetalelorDocument35 paginiTăierea MetalelorDoinita Dumanov100% (1)

- AschiereaDocument30 paginiAschiereavictor_tutuianu_Încă nu există evaluări

- Asamblari Cu Elemente ElasticeDocument24 paginiAsamblari Cu Elemente Elasticeraluka89100% (1)

- Debitarea Materialelor MetaliceDocument22 paginiDebitarea Materialelor Metalicemark100% (2)

- Materiale PT Surub-PiulitaDocument8 paginiMateriale PT Surub-PiulitaGigica100% (2)

- Tehnologie Presare La Rece 1Document34 paginiTehnologie Presare La Rece 1Teodor Popescu50% (2)

- Defecte Asamblari Nituite, Filetate, Prin Pene Si CaneluriDocument28 paginiDefecte Asamblari Nituite, Filetate, Prin Pene Si CaneluriCasey ColeÎncă nu există evaluări

- Transmisi Prin Cabluri Si LanturiDocument32 paginiTransmisi Prin Cabluri Si Lanturimark33% (3)

- ArboriDocument22 paginiArborivasilepetre100% (2)

- Precizia de Prelucrare Şi Asamblare PDFDocument7 paginiPrecizia de Prelucrare Şi Asamblare PDFCristian Popescu100% (3)

- Masini de RabotatDocument6 paginiMasini de RabotatMircescu DanÎncă nu există evaluări

- 1 Indreptarea SemifabricatelorDocument24 pagini1 Indreptarea Semifabricatelormadaad100% (1)

- Utilajul Si Tehnologia Sudarii Cu Arc ElectricDocument21 paginiUtilajul Si Tehnologia Sudarii Cu Arc ElectricAnonymous LS9nXR60Încă nu există evaluări

- Uzura Si Durabilitatea Sculelor Aschietoare - C6Document29 paginiUzura Si Durabilitatea Sculelor Aschietoare - C6andrapena50% (2)

- Sudarea Cu Arc Electric 2Document11 paginiSudarea Cu Arc Electric 2jivina100% (1)

- Turnarea DefinitiiDocument6 paginiTurnarea Definitiimihai100% (1)

- Repararea Si Asamblarea Lagărelor Cu AlunecareDocument17 paginiRepararea Si Asamblarea Lagărelor Cu AlunecareFometescu Octavian100% (4)

- Asamblari Cu StifturiDocument8 paginiAsamblari Cu StifturiDavid Anamaria67% (3)

- Masina de Rabotat Tip SepingDocument12 paginiMasina de Rabotat Tip SepingHelmuth DanielÎncă nu există evaluări

- Proiect CuplajeDocument36 paginiProiect CuplajeAlina ArmasescuÎncă nu există evaluări

- BroșareaDocument25 paginiBroșareajulia007Încă nu există evaluări

- Determinarea Fortei Necesare La Decupare, PerforareDocument19 paginiDeterminarea Fortei Necesare La Decupare, PerforareVladimir ComsaÎncă nu există evaluări

- AjustajeDocument12 paginiAjustajepassatavf2004Încă nu există evaluări

- Asamblarea LagarelorDocument22 paginiAsamblarea LagarelorMarian M Scorilo40% (5)

- Asamblari Prin LipireDocument7 paginiAsamblari Prin LipireAndrei Gortoescu100% (1)

- Scari de Reprezentare A Desenelor TehniceDocument8 paginiScari de Reprezentare A Desenelor TehniceRazvan Robotin100% (2)

- Asamblari Si Organe de AsamblareDocument4 paginiAsamblari Si Organe de AsamblaredanmertzÎncă nu există evaluări

- 02 - Asamblari Cu Stifturi Si BolturiDocument51 pagini02 - Asamblari Cu Stifturi Si BolturiGhita100% (1)

- Sudarea Materialelor MetaliceDocument85 paginiSudarea Materialelor MetaliceRadu Adu100% (2)

- Turnarea MetalelorDocument46 paginiTurnarea MetalelorMarco Beck100% (2)

- Uzarea Sistemelor TehniceDocument7 paginiUzarea Sistemelor TehniceAndrei CarpÎncă nu există evaluări

- Clasificarea BurghielorDocument4 paginiClasificarea BurghielorminionÎncă nu există evaluări

- Asamblari Cu Elemente ElasticeDocument39 paginiAsamblari Cu Elemente ElasticeMicu Tiberiu50% (2)

- Tipuri de AsamblariDocument86 paginiTipuri de AsamblarinicoletaseitanÎncă nu există evaluări

- Asamblari Prin DeformareDocument8 paginiAsamblari Prin DeformareDix ValiÎncă nu există evaluări

- Asamblari Prin Pene LongitudinaleDocument16 paginiAsamblari Prin Pene Longitudinalejulia007Încă nu există evaluări

- FiletareaDocument7 paginiFiletareabordeadoru100% (2)

- Asamblari Cu CaneluriDocument19 paginiAsamblari Cu CaneluriMonica Drăghici100% (3)

- Prelucrare Prin GaurireDocument9 paginiPrelucrare Prin GauriremirelaÎncă nu există evaluări

- Asamblari MecaniceDocument41 paginiAsamblari MecanicelebanerÎncă nu există evaluări

- Mijloace de Masurare Dimensiuni LiniareDocument29 paginiMijloace de Masurare Dimensiuni LiniareDrakulyciÎncă nu există evaluări

- Referat M 7 Asamblari SudateDocument8 paginiReferat M 7 Asamblari SudateAndrey Popa50% (2)

- Transmisi Prin LantDocument25 paginiTransmisi Prin Lantradovyky100% (1)

- Tehnologia Sudării WigDocument6 paginiTehnologia Sudării WigSurugiu SergiuÎncă nu există evaluări

- Tipuri de AschiiDocument4 paginiTipuri de AschiiNicoleta Melinte100% (1)

- Asamblari Cu Elemente ElasticeDocument6 paginiAsamblari Cu Elemente ElasticeCatalin Spk TudoracheÎncă nu există evaluări

- GaurireaDocument27 paginiGaurireaMihaela Niconov100% (2)

- Clasificarea Procedeelor de Prelucrare Prin Deformare PlasticăDocument6 paginiClasificarea Procedeelor de Prelucrare Prin Deformare PlasticăAndrei MirelaÎncă nu există evaluări

- LAB 3 - Prelucrari Prin AschiereDocument14 paginiLAB 3 - Prelucrari Prin AschiereVlad Andrei Postelnicu100% (1)

- Prelucrari Prin AschiereDocument13 paginiPrelucrari Prin AschiereDan PetreÎncă nu există evaluări

- Mărunţirea MaterialelorDocument23 paginiMărunţirea MaterialelorCristianovici RasinarÎncă nu există evaluări

- Matritare Cu Viteze MariDocument7 paginiMatritare Cu Viteze MariRareş SpiracheÎncă nu există evaluări

- Tehnici Performante de Prelucrări La Cald A Materialelor MetaliceDocument27 paginiTehnici Performante de Prelucrări La Cald A Materialelor MetaliceDaniella Stefan100% (1)

- Tehnologii de Finisare Prin Deformarea Plastica A Stratului SuperficialDocument33 paginiTehnologii de Finisare Prin Deformarea Plastica A Stratului SuperficialAlexandru GhiniaÎncă nu există evaluări

- MPT 5Document6 paginiMPT 5Andrei GutuÎncă nu există evaluări

- EZAREADocument14 paginiEZAREAIon Ropa100% (1)

- Ambutisare IncrementalaDocument5 paginiAmbutisare IncrementalaFane StefanÎncă nu există evaluări

- Ingineria FabricatieiDocument14 paginiIngineria FabricatieiBoczor Gergő-Norbert100% (1)