Documente Academic

Documente Profesional

Documente Cultură

Aschierea

Încărcat de

victor_tutuianu_Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Aschierea

Încărcat de

victor_tutuianu_Drepturi de autor:

Formate disponibile

1

ASCHIERE

1.Definitie

1. Sistemul tehnologic de prelucrare prin aschiere.

Complexitatea sistemului tehnologic de aschiere depinde de gradul de

complexitate a formei geometrice a piesei, de clasa de

precizie dimensionala si de marimea rugozitatii suprafetelor generate care,

la randul lor, depind de felul solicitarilor mecanice, de rolul functional si de

conditiile de lucru.Orice sistem tehnologic de aschiere trebuie sa

indeplineasca urmatoarele conditii:

1.1 Sa contina in structura sa un sistem de actionare mecanic, hidraulic sau

electric, capabil sa asigure cinematica corespunzatoare generarii formei

geometrice a piesei prelucrate si sa dezvolte o putere suficient de mare

pentru intretinerea procesului de aschiere;

1.2 Sa fie prevazut cu dispozitive corespunzatoare, care sa asigure

orientarea si stabilitatea fixarii semifabricatului in raport cu celelalte

elemente ale sistemului tehnologic;

1.3 Sa posede buna stabilitate dinamica si un grad ridicat de precizie de

prelucrare;

1.4 Semifabricatele trebuie sa aiba forme geometrice si dimensiuni cat mai

apropiate de cele ale piesei finite;

1.5 Sculele aschietoare sa prezinte geometria si proprietatile fizico-

mecanice corespunzatoare tipului de piesa supusa prelucrarii;

1.6 Sistemul tehnologic de aschiere trebuie sa fie prevazut cu mijloace

adecvate de masurare si de control, capabile sa permita citirea cat mai

exacta a marimilor supuse masurarii;

1.7 Sistemul tehnologic de aschiere trebuie sa fie dotat cu mijloace adecvate

de comanda manuala, automata sau asistata pe calculator, caracterizata

prin comoditate in manuire si siguranta in exploatare;

1.8 Sistemele de pozitionare si fixare a sculelor aschietoare sa fie

caracterizate printr-un grad ridicat de rigiditate si stabilit.

2. Structura procesului tehnologic de aschiere

Dintre toate procesele tehnologice, cel de prelucrare prin aschiere este

cel mai complex. El se imparte in: operatii, asezari, pozitii, faze, treceri,

manuiri si miscari.

3

2.1 Operatia tehnologica este partea procesului tehnologic constand din

transformarea directa, cantitativa si calitativa a obiectului muncii intr-un

produs finit sau semifabricat, cu anumite caracteristici masurabile, realizat

cu ajutorul unor mijloace manuale sau cu un anumit utilaj. In cadrul unei

operatii (ce se caracterizeaza prin continuitate) raman neschimbate: piesa

sau piesele ce se prelucreaza, utilajul sau locul de munca, muncitorul sau

echipa ce o executa. In functie de specificul procesului tehnolgic, operatia se

imparte in asezari sau pozitii (functie de utilajul folosit).

2.2 Asezarea este o parte a operatiei care se excuta la o singura fixare a

piesei sau a ansamblului in dispozitivul sau pe masina folosita la operatia

considerata.

2.3 Pozitia este o parte a operatiei in cursul careia orientarea piesei ramane

neschimbata in raport cu masina-unealta. In cazul prelucrarii pe pozitii in

cadrul unei operatii, piesa se fixeaza o singura data. Prelucrarea pe pozitii

are loc la masina-unealta la care piesele (sau sculele) se fixeaza intr-un

dispozitiv rotativ care asigura schimbarea orientarii pieselor sau sculelor fata

de masina in cursul operatiei. Inlocuirea asezarilor cu pozitii scurteaza timpul

de prelucrare si constitue un element de progres in organizarea proceselor

tehnologice de prelucrare mecanica a pieselor. O astfel de structura a

operatiei se aplica la prelucrarea pieselor la masini semiautomate si

automate.

2.4 Faza este o parte a operatiei, care se realizeaza in cadrul unei asezari

sau pozitii si se caracterizeaza prin utilizarea acelorasi unelte de munca si

aceluiasi regim tehnologic, obiectul muncii suferind o singura transformare

tehnologica. Prelucrarile mecanice pot fi realizate folosind faze simple, cand

se prelucreaza o singura suprafata cu o singura scula, sau faze compuse,

cand se prelucreaza simultan mai multe suprafete.

2.5 Invariabilitatea parametrilor regimului tehnologic la masinile-unelte

trebuie inteleasa in sensul ca muncitorul nu intervine asupra organelor de

conducere ale masinii si nu schimba vitezele si avansurile. Regimul de lucru

in cursul unei faze poate fi insa modificat de un sistem cu actionare

automata. Folosirea fazelor compuse scurteaza timpul de prelucrare al

piesei. Ele sunt folosite la strungurile revolver, la masinile semiautomate si

automate.

2.6Trecerea este o parte a fazei caracterizata prin invariabilitatea pozitiei

reciproce a sculei si suprafetei ce se prelucreaza si a regimului de lucru al

masinii; in timpul unei singure treceri se indeparteza un singur strat de metal.

O faza poate fi formata din mai multe treceri care se succed una dupa

alta. Numarul de treceri poate fi redus prin alegerea corespunzatoare a

semifabricatului, prin stabilirea rationala a adaosurilor intre faze etc.

3

2.8Manuirea consta dintr-un grup de miscari ale unui executant,

determinate de un scop bine definit.

Miscarea este cel mai simplu element, masurabil in timp, al activitatii

unui executant. Studiul manuirilor si miscarilor prezinta importanta la analiza

proceselor tehnologice in vederea cresterii productivitatii muncii si la

normarea tehnica.

1.1.3. Semifabricate

Pentru procedeele de prelucrare prin aschiere, piesa initiala, delimitata

in spatiu de suprafetele initiale care se afla intr-o anumita combinatie,

poarta numele de semifabricat. Semifabricatele destinate prelucrarilor prin

aschiere pot fi obtinute prin toate grupele de procedee tehnologice frecvent

folosite: turnare, deformare plastica si sudare.

Suprafata semifabricatului, adica suprafata piesei inainte de

prelucrare, poarta denumirea de suprafata initiala, iar cea obtinuta dupa

prelucrare se numeste suprafata finala sau suprafata prelucrata. Suprafata

piesei care se afla in contact cu taisul sculei in timpul prelucrarii sau urma

lasata pe piesa de catre muchia aschietoare a sculei, intr-un ciclu de

prelucrare, poarta denumirea de suprafata de aschiere (fig. 1.2).

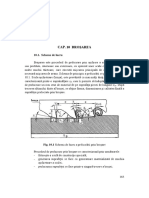

Fig. 1.2. Suprafetele piesei:

a - la stunjirea frontala; b - la rabotare.

3

Fig. 1.3. Semifabricatul si piesa finita:

1, 2, 3, 4, 5 - suprafete prelucrate;

6, 7, 8 - suprafete initiale;

9 - adaos de prelucrare.

Stratul de material cuprins intre suprafeta initiala si suprafata

prelucrata (fig. 1.3) se numeste adaos de prelucrare.

Forma semifabricatului si marimea adaosului de prelucare depind de:

natura materialului, procedeul tehnologic de obtinere, dimensiunile,

greutatea si complexitatea formei piesei finite, precizia dimensionala si a

pozitiei relative a suprafetelor, rugozitatea si caracterul productiei de

realizare a piesei finite (individuala, serie mica, mijlocie, de masa). Pentru

exemplificare, in figura 1.4 sunt prezentate modalitatile de obtinere a unui

arbore pornind de la diferite tipuri de semifabricat, marimea adaosului de

prelucrare diferind substantial.

Fig. 1.4. Adaosuri de prelucrare:

a - la obtinerea piesei prin aschiere din semifabricat bara;

b - la obtinerea piesei prin turnare sau matritare; c - piesa finita.

1.1.4. Cinematica aschierii

La toate procedeele clasice de prelucrare prin aschiere, prelucarea se

bazeaza pe existenta unei miscari relative intre scula si semifabricat,

numita miscare de aschiere.Aceasta miscare se executa cu viteza de

aschiere v

e

(fig.1.5).

Miscarea de aschiere este, in general, o miscarea rezultanta, care ia

nastere prin compunerea unor miscari absolute rectilinii, de rotatie, sau

3

dupa o curba oarecare, pe care le executa scula si piesa in timpul aschierii.

Miscarile absolute executate de catre scula si piesa in procesul de aschiere

se pot grupa in urmatoarele categorii: miscari principale si miscari de avans

(secundare ).

Miscarea principala de aschiere este acea componenta a miscarii de

aschiere care determina desprindrea aschiilor la un ciclu de prelucrare, adica

la o rotatie sau la o cursa a piesei sau a sculei. Miscarea principala de

aschiere se executa cu o anumita viteza (viteza principala de aschiere) v

c

, de

catre scula sau de catre piesa.

Miscarea de avans este acea componenta a miscarii de aschiere prin

care se aduc noi straturi de material in fata taisului sculei. Miscarea

de avans se poate efectua continuu si simultan cu miscarea principala

(fig.1.5,a,b,c) sau intermitent si alternand cu aceasta (fig.1.5,d). Miscarea

de avans se executa cu o viteza de avans v

f

. De asemenea, orice miscare de

avans poate fi o miscare simpla (fig.1.5) sau o rezultanta a doua sau trei

miscari de avans simple (fig.1.6).

Fig. 1.5. Miscarile caracteristice:

a - la strunjire; b - la burghiere; c - la frezare; d - la rabotare;

n(v

c

) - miscarea principala; f

l

, f

t

- miscari de avans.

Directia instantanee a miscarii de avans este denumita, in

continuare, directie de avans, iar directia instantanee a miscarii

3

principale, directie principala. Planul determinat de directia principala si de

directia de avans este planul de lucru P

f

.

In functie de directia miscarii de avans in raport cu semifabricatul se

disting urmatoarele miscari de avans: longitudinal, transversal, circular sau

tangential.

Avansul (notat cu f conform ISO 3002/3) reprezinta marimea

deplasarii pe directia de avans efectuata in timpul unui ciclu al miscarii

principale (rotatie, cursa dubla etc.) sau in timpul unei fractiuni din acest

ciclu.

In afara de miscarile principala si de avans, la diferitele procedee de

prelucrare prin aschiere mai intervine si o alta categorie de miscari numite

miscari de reglare.

Miscarea de reglare M

r

(fig. 1.5) este acea miscare prin care se asigura

o anumita adancime (grosime) a stratului de material indepartat. Ea se

numeste si miscare de potrivire sau de pozitionare deoarece aduce scula in

pozitia care asigura prelucrarea semifabricatului la o anumita cota. Aceasta

miscare se efectueaza o singura data la inceputul prelucrarii sau dupa fiecare

trecere, atunci cand grosimea stratului de material ce urmeaza a fi

indepartat este mare si nu se poate indeparta la o singura trecere.

Fig. 1.6. Compunerea miscarilor de avans.

In functie de felul miscarilor absolute executate de catre scula si piesa,

de directiile in care sunt executate si de tipul sculelor aschietoare utilizate

se disting diferite procedee de prelucrare prin aschiere (tab.1.1).

Tabelul 1.1. Cinematica si definitia principalelor procedee

de prelucrare prin aschiere

Nr

crt

Denumirea

procedeului Definitie Schema de aschiere

3

Nr

crt

Denumirea

procedeului Definitie Schema de aschiere

1 Strunjire Prelucrarea prin aschiere, executata

cu cutitul de strung, la care

semifabricatul efectueaza miscarea

princi- pala de rotatie I, iar scula

efectueaza miscari de avans

rectilinii sau curbiliniiII. Uneori

strunjirea se executa cu o scula in

miscare de rotatie, semifabricatul

rama -nand imobil.

2 Burghiere

(gaurire cu

burghiul)

Prelucrarea prin aschiere, executata

cu burghiul, la care in general

semifabrica-tul ramane imobil, iar

scula efectueaza miscarea princi-

pala de rotatie I si de avansII, sau la

care semifabricatul se roteste, iar

scula efectu-

eaza numai miscare de avans.

3 Frezare Prelucrarea prin aschiere executata

cu scula numita freza, care

efectueaza miscarea principala de

rotatie I, miscarile de avansII putand

fi efectuate de catre semifabricat sau

scula.

4 Rabotare Prelucarea prin aschiere, executata

cu cutitul de rabotat, la care

miscarea principala I, rectilinie

alter- nativa intr-un plan orizontal,

se efectueaza astfel:

- de catre semifabricat (fig.

a) scula efectuand miscarea

intermitenta de avans II, la

masina de rabotat cu masa

mobila (raboteza);

- de catre scula (fig. b),

semifabricatul efectuind numai

miscarea de avans II, la masina

de rabotat cu cutit mobil

(seping);

- de catre scula, care efectueaza

atat miscarea principala cat si

miscarea de avans la masini de

rabotat muchii

3

Nr

crt

Denumirea

procedeului Definitie Schema de aschiere

5 Mortezare Prelucrarea prin aschiere la care

miscarea principala I, rectilinie

alternativa intr-un plan vertical se

efectueaza de catre scula (cutit), iar

miscarea de avans II, de catre

semifabricat.

6 Rectificare Prelucrea prin aschiere, executate cu

corpuri abra- zive la care scula

(corpul abraziv) executa miscarea

principala de rotatie I, eventual si

miscarile de avans, iar

semifabricatul numai miscarile de

avans sau ramane imobil.

7 Brosare Prelucrarea prin aschiere, executata

cu scula numita brosa care, de

regula, executa la o singura trecere o

miscare rectilinie, de rotatie sau

elicoidala (in functie de forma

suprafetei prelucrate),

semifabricatul ramanand in general

imobil.

I

Observatie : I - miscarea principala de aschiere; II, III . - miscari de avans.

1.1.5. Scula aschietoare

Una din conditiile necesare realizarii procesului de aschiere consta in existenta unor scule

aschietoare (cutite, burghie, freze, alezoare, discuri abrazive s.a.) caracterizate printr-o geometrie si

proprietati fizico-mecanice corespunzatoare.

A. Geometria constructiva a sculelor aschietoare

Utilitatea sculelor aschietoare consta in participarea acestora la

procesul de generare a suprafetelor unei piese, prin indepartarea simultana

sau succesiva a straturilor de material ce alcatuiesc adaosul de prelucrare.

Marea varietate a procedeelor de prelucrare prin aschiere presupune

existenta unor scule aschietoare de constructii diferite, dar a caror parte

activa contine, principial, aceleasi elemente geometrice .

In general, o scula aschietoare se compune din 3 parti distincte (fig.1.7): partea activa, de

aschiere 1; corpul sculei 2; partea de fixare sau de prindere 3.

Partea activa a sculei este acea parte care contribuie la formarea aschiei ca urmare a miscarii

relative intre scula si piesa de prelucrat, participand in mod direct la desprinderea aschiei, la

generarea suprafetei prelucrate, la indepartarea, la dirijarea si la evacuarea aschiei si, in anumite

cazuri, la ghidarea sculei in procesul de aschiere.

3

Fig.1.7. Partile componente ale sculei:

1 - partea activa; 2 - corpul; 3 - partea de fixare.

Datorita analogiei care se poate stabilii intre partea activa a oricarei

scule aschietoare si partea activa a cutitului simplu (cutitul de strung), in

cele ce urmeaza exemplificarile se vor face, in special, pentru acesta din

urma. Aceasta particularizare nu modifica caracterul de generalitate pentru

definitiile prezentate.

Partea activa a unui cutit simplu (conform ISO 3002/1) este compusa

din urmatoarele elemente (fig.1.8):

- fata de degajare , care

exercita forta de aschiere asupra

stratului de aschiere si pe care aluneca aschia detasata;

- fata de asezare principala

(in contact cu suprafata de aschiere,

de-a lungul muchiei aschietoare principale) si fata de asezarea

secundara (in contact cu suprafata prelucrata, de-a lungul muchiei de

aschiere principale);

- muchia principala de aschiere (s), reprezentand linia de intersectie a

fetei de degajare cu fata de asezare principala;

- muchia secundara de aschiere (s), este linia de intersectie a fetei de

degajare cu fata de asezare secundara;

3

Fig. 1.8. Partile componente ale zonei active a cutitului simplu.

- taisul sculei aschietoare (S

0

), este unghiul diedru solid format in jurul

unei muchii de suprafata de degajare si, respectiv, de suprafetele de

asezare;

- virful taisului V este unghiul triedru format de fata de degajare si cele

doua fete de asezare;

- fateta de degajare

,

fateta de asezare principala si fateta de

asezare secundara sunt tesiturile executate in apropierea muchiilor

corespunzatoare, avand alte unghiuri decat fetele respective;

- raza de rotunjire r

,

sau raza varfului, este raza cercului de racordare

a doua muchii aschietoare vecine;

- raza de ascutire r

,

sau raza de bontire, este raza cercului de

racordare dintre urmele fetelor de degajare si de asezare, intr-un plan de

sectionare perpendicular pe muchie;

- taisul principal S si respectiv secundar S sunt taisurile

corespunzatoare muchiilor respective.

La sculele complexe (freze profilate, brose, alezoare), pe langa elementele de baza prezentate,

mai apar o serie de elemente: canale pentru inglobarea si evacuarea aschiilor, fragmentatoare de

aschii, canale pentru conducerea lichidelor de aschiere (de racire-ungere), fatete si taisuri auxiliare

(fig.1.9.)

3

Fig. 1.9. Elementele componente ale unei freze cu doua taisuri.

Partea activa

a sculelor aschietoare este realizata fie direct pe corpul sculei, fie

asamblata demontabil ori nedemontabil pe acesta.

Pentru pozitionarea si fixarea sculei in dispozitivele de prindere ale

masinii-unelte, pe un arbore sau dorn port-scula, aceasta prezinta o parte de

pozitionare-fixare sub forma de coada (paralelipipedica, cilindrica, conica)

sau de alezaj.

Pentru definirea parametrilor geometrici ai unei scule care

sa corespunda unor necesitati functionale trebuie stabilit mai intai un sistem

de referinta. In general se utilizeaza trei sisteme de referinta pentru a defini

si a determina unghiurile sculei:

- sistemul de referinta constructiv, care determina

unghiurile constructive ale sculei, obtinute prin ascutire;

- sistemul de referinta functional (efectiv), care determina unghiurile

efective obtinute in cursul procesului de aschiere;

- sistemul de referinta cinematic, care leaga sistemul de referinta

constructiv de cel efectiv si impreuna definesc orientarile relative ale

miscarilor sculei aschietoare, in raport cu piesa de prelucrat.

In cele ce urmeaza va fi prezentat numai sistemul de referinta

constructiv.

Sistemul de referinta constructiv defineste asezarea sculei in vederea

prelucrarii si reascutirii, valorile parametrilor unghiulari determinand forma

partii active a sculei, realizata prin ascutire. Sistemul de referinta constructiv

(fig.1.10) este format, in principal, din:

- planul de baza constructiv (P

r

)- planul care trece prin punctul de

aschiere considerat pe muchia aschietoare, perpendicular pe directia miscarii

principale; el este paralel cu o suprafata de bazare ce cuprinde cele doua

miscari de avans, la sculele fara axa de rotatie, iar la sculele cu axa de

rotatie este planul care trece prin punctul considerat pe muchia aschietoare

si axa de rotatie a sculei;

- planul muchiei aschietoare constructiv (P

T

) - planul care trece prin

muchia aschietoare tangent la suprafata de aschiere si este perpendicular pe

planul de baza constructiv;

3

- planul de masurare constructiv (P

o

) - planul perpendicular pe cele

doua plane definite mai sus.

Fig. 1.10. Sistemul de referinta constructiv.

Acest sistem de referinta contine si alte plane, necesare pentru

executia si ascutirea sculelor, precum planul de lucru P

f

, planul posterior P

p

,

planul normal pe muchia aschietoare P

n

s.a.

In raport cu sistemul de referinta constructiv se definesc unghiurile pe

care le au suprafetele si muchiile partii active ale sculelor aschietoare.

Unghiuri au notatiile generale prezentate in continuare, dar primesc si un

indice inferior corespunzator planului in care se masoara acestea. Cele mai

utilizate unghiuri sunt urmatoarele:

- unghiul de asezare constructiv (principal o si secundar o) este

unghiul format de planul muchiei aschietoare si fetele de asezare

corespunzatoare;

- unghiul de degajare constructiv (principal si secundar ) este

unghiul format de planul fetei de degajare si planul de baza constructiv;

- unghiul de ascutire constructiv (principal | si secundar |) este

unghiul format de planul tangent la fata de degajare si planul tangent la fata

de asezare respectiva, intr-un punct dat al muchiei aschietoare;

3

Fig. 1.11. Geometria cutitului de strung:

o ,o - unghiul de asezare principal, respectiv secundar; ,- unghiul de degajare

principal respectiv secundar; ,- unghiul de ascutire principal, respectiv

secundar; k

r

,k

r

- unghiul de atac principal, respectiv secundar;

T

- unghiul de inclinare

al taisului;

r

- unghiul la virf al cutitului.

- unghiul de inclinare al taisului

T

este unghiul format de muchia

aschietoare si planul de baza, masurat in planul muchiei aschietoare;

- unghiul de varf c

r

este unghiul format de planele tangente la muchiile

principala si respectiv secundara de aschiere;

- unghiul de atac constructiv (principal k

r

si secundar k

r

) este unghiul

format de directia proiectiei taisului principal, respectiv secundar, pe planul

de baza, cu directia avansului (planul de lucru).

Relatiile matematice ce se stabilesc intre unghiurile care se

masoara in planul de baza constructiv si respectiv in planul de masurare

constructiv sunt:

3

k

r

+

r

+ k

r

= 180 (1.1)

o + | = 90 (1.2)

.

1.1.6. Parametrii aschiei

In timpul prelucrarii semifabricatului, adaosul de material este detasat

de pe suprafetele piesei sub forma de aschii. Valorile care definesc marimea

aschiei sunt cunoscute sub denumirea de parametrii aschiei.

Dimensiunile aschiei detasate difera de dimensiunile aschiei

nedetasate. Dimensiunile aschiei nedetasate se indica in planul normal pe

viteza principala de aschiere (fig. 1.12).

Fig. 1.12. Parametrii aschiei nedetasate.

Dimensiunile aschiei nedetasate pot fi exprimate prin:

- parametrii geometrici (h

D

- grosimea nominala a aschiei; b

D

- latimea

nominala a aschiei; l - lungimea nominala a aschiei);

- parametrii tehnologici (avansul f; adancimea de aschiere a

p

).

Grosimea nominala a aschiei h

D

reprezinta distanta dintre doua pozitii

succesive ale suprafetei de aschiere, masurata perpendicular pe suprafata de

aschiere, la un ciclu al miscarii principale (o rotatie sau o cursa dubla).

Latimea nominala a aschiei b

D

reprezinta dimensiunea aschiei in

contact cu taisul principal, masurata pe acesta.

Lungimea nominala a aschiei l reprezinta lungimea drumului parcurs

de taisul principal, masurata pe acesta.

3

Avansul f reprezinta deplasarea sculei in timpul unui ciclu de lucru in

directia miscarii de avans.

Adancimea de aschiere a

p

este distanta intre suprafata initiala si cea

finala, masurata intr-o directie normala pe planul de lucru. Ea reprezinta

lungimea taisului principal, aflata in contact cu piesa, masurata

perpendicular pe planul de lucru (P

f

).

Fig. 1.13. Dimensiunile aschiei nedetasate si ale aschiei detasate.

Dimensiunile aschiei detasate difera de dimensiunile nominale ale

aschiei nedetasate datorita faptului ca, in timpul formarii, aschia sufera

anumite deformatii.

Dupa prelucrare, lungimea aschiei detasate (l

1

) este mai mica decat

lungimea aschiei nedetasate (l), iar grosimea (h

D1

) si latimea aschiei

detasate (b

D1

) sunt mai mari decat grosimea (h

D

) si latimea aschiei

nedetasate (b

D

), asa cum reiese din figura 1.13.

Rapoartele dintre dimensiunile corespunzatoare aschiei in cele doua

ipostaze definesc coeficientii de tasare ai aschiei, dupa cum urmeaza:

- coeficientul de contractie a aschiei

k

l

= l / l

1

= 1,5 .4,0 ; (1.3)

- coeficientul de ingrosare a aschiei

k

hD

= h

D1

/ h

D

= 1,5.4,0 ; (1.4)

- coeficientul de latire a aschiei

k

bD

= b

D1

/ b

D

= 1,0.1,2 . (1.5)

3

Deoarece volumul aschiei nominale nedetasate este egal cu cel al

aschiei detasate (l h

D

b

D

= l

1

b

D1

h

D1

), intre coeficienti de tasare se

stabileste relatia

k

l

= k

hD

k

bD.

(1.6)

Marimea coeficientului de tasare depinde de marca materialului

prelucrat, de proprietatile mecanice ale sculei aschietoare, de parametrii

geometrici ai partii active, de regimul de aschiere, de cantitatea de caldura

dezvoltata prin aschiere, de calitatea fluidului de ungere si racire, de gradul

de uzura a sculei aschietoare etc., si se determina de obicei pe cale

experimentala.

Fig. 1.14. Aschii directe.

Fig. 1.15. Aschii indirecte.

La prelucrarile prin aschiere (strunjire, rabotare, mortezare, frezare,

gaurire) se obtin urmatoarele forme geometrice de aschii (in functie de

geometria partii active a sculei aschietoare si de parametrii regimului de

aschiere):

- aschii directe (fig 1.15), obtinute la aschierea cu scule la care r

c

=

0; 0< k

r

<t/2 si a

p

> f ;

- aschii indirecte (fig 1.16), obtinute la aschierea cu scule la care r

c

=

0; 0< k

r

<t/2 si a

p

< f ;

3

- aschii avand in sectiune transversala forma unei virgule, obtinute in

special la prelucrari de finisare (cu scule la care r

c

= 0 si r

c

> a

p

;

0< k

r

< t/2 si a

p

> f, fig. 1.16,a)

Fig. 1.16. Alte forme de aschii.

- aschii compuse (fig. 1.16,b), obtinute la aschierea cu scule la

care r

c

= 0 si r

c

<a

p

; 0< k

r

< t/2 si a

p

> f (corespunzator prelucrarilor de

degrosare si de semifinisare, executate cu scule aschietoare avand taisul

format dintr-o sectiune rectilinie si una curbilinie in zona varfului).

1.2. Fizica procesului de aschiere

1.2.1. Procesul formarii aschiei

La baza procesului de formare a aschiei stau deformatiile elastice si

plastice care se produc in materialul supus actiunii taisului sculei. In final,

are loc distrugerea coeziunii dintre stratul de aschiat si materialul de baza al

piesei si separarea aschiei. Viteza de deformare la aschiere este de ordinul

zecilor si sutelor de metri pe minut, temperatura din zona de aschiere este

foarte ridicata si variabila, iar gradul de deformare este mare. In plus, apar

factori legati de scula, de regimul de aschiere si de folosirea lichidelor de

racire-ungere, care influenteaza gradul de deformare plastica. Frecarea

interioara si exterioara dintre aschie, scula si suprafata prelucrata este

deosebita de frecarea obisnuita, complicand si mai mult fenomenele care au

loc in timpul aschierii.

In cazul cel mai simplu, procesul de aschiere poate

fi reprezentat ca in figura 1.17, unde sculei i se imprima de catre

masina-unealta o forta F.

Daca stratul de aschiere, de grosime h

D

, se considera separat de restul

materialului printr-o taietura OO' (fig.1.17,a), atunci actiunea sculei poate fi

asimilata cu actiunea unui poanson care ar actiona cu aceeasi forta F asupra

unei epruvete prismatice (fig.1.17,b), solicitand-o la compresiune. In fiecare

element de volum din masa epruvetei, sub actiunea fortei F, iau nastere

tensiuni normale principale si tensiuni tangentiale maxime, avand directii

inclinate la 45s fata de directia tensiunilor normale (fig.1.17,b). Intr-o prima

3

etapa epruveta se deformeaza elastic. In momentul in care se depaseste

limita elastica a materialului epruvetei, incep sa se produca deformatii

plastice (alunecarea relativa a elementelor de suprafata de-a lungul liniilor

de alunecare). Cand materialul epruvetei si-a epuizat capacitatea de

deformare, se produce ruperea in zonele in care tensiunile principale au

devenit maxime (la 45s fata de directia de actionare a fortei).

2

M'

3

Fig. 1.17. Deformarea materialului aschiat.

Pornind de la cel mai simplu proces de aschiere, rabotarea ortogonala,

I.A. Time a propus urmatoarea ipoteza de formare a aschiei (fig.1.17,c). Sub

actiunea unei forte exterioare F, generata de masina-unealta, materialul din

fata suprafetei de degajare a sculei este deformat elastic, apoi plastic si

transformat in aschii in limitele unui unghi diedru , format de planul dupa

care are loc forfecarea materialului prelucrat si planul fetei de degajare. Fata

de solicitarile care apar la comprimarea unei epruvete prismatice, cu eforturi

unitare normale si tangentiale t maxime dupa o directie care formeaza un

unghi de 45 cu directia de actiune a fortei F, in cazul aschierii intervin

fortele de coeziune interna care leaga materialul de aschiat de restul

materialului piesei. Deformatia stratului care se transforma in aschie are loc

in conditii mai dificile, iar liniile de alunecare (dupa directia MM', formand

unghiul

2

, fig. 1.17,c) se vor curba catre suprafata libera a stratuluiAC.

Daca eforturile unitare tangentiale maxime depasesc o anumita valoare, are

loc detasarea stratului de aschiere dupa un plan care reprezinta

infasuratoarea liniilor de alunecare si care a fost numit plan de

forfecare. Unghiul dintre directia miscarii principale si linia AM -urma

planului de forfecare- se numeste unghi de forfecare (notat cu

1

) si are

valori mai mici de 45.

Forma aschiei reprezinta un indicator sigur al conditiilor de aschiere, aratand

gradul de deformare plastica suferit de stratul de material detasat. Forma aschiei depinde

de: natura materialului prelucrat, geometria sculei, regimul de aschiere etc. Se deosebesc

aschii de rupere si aschii de deformare plastica (fig. 1.22).

3

Fig. 1.22. Tipuri de aschii la prelucrarea metalelor:

1-aschii de rupere; 2, 3, 4 - aschii de deformare plastica

Aschiile de rupere sunt caracteristice materialelor de prelucrat casante

si apar cand raportul /t este supraunitar ( fiind efortul unitar normal iar

t efortul tangential din stratul de aschiere care apar sub actiunea sculei).

Ruperea elementului de aschie are loc, la inceput, dupa o directie aproape

paralela cu directia principala, urmand desprinderea printr-o rupere fragila,

dupa o directie care deviaza brusc spre exterior (fig.1.22, 1).

Aschiile de deformare plastica apar la prelucrarea materialelor plastice

si cand in stratul de aschiere raportul /t este subunitar. Energia necesara

detasarii aschiei de deformare plastica este mai mare decat energia detasarii

aschiei de rupere. Aschiile de deformare plastica difera intre ele prin

marimea gradului de deformatie. In ordine descrescatoare a gradului de

deformatie se deosebesc:

- aschii in grupe de elemente (fig.1.22, 2), cu legatura slaba intre

grupele de elemente si cu legatura vizibila intre elementele aceluiasi grup.

Avand deformatii mari la detasare, procesul de aschiere nu este

corespunzator din punct de vedere energetic;

- aschii in trepte, cu legatura relativ puternica intre grupele de

elemente constitutive si cu deformatii plastice mai reduse (fig.1.22, 3);

- aschii continue (de curgere), sub forma de benzi, obtinute prin

alunecarea elementelor de aschie continuu in planul de forfecare, cu

un consum de energie minim (fig.1.22, 4).

Forma definitiva a aschiei apare pe fata de degajare, la o anumita distanta de tais si nu in fata

taisului sculei, deoarece se produc deformatii si la contactul aschiei cu aceasta suprafata. S-a stabilit

ca, in toate cazurile, in zona taisului se formeaza numai aschii de curgere, iar fenomenele si

deformatiile produse pe fata de degajare a sculei determina aparitia tuturor celorlalte tipuri de aschii.

1.2.2. Fenomene plastice secundare

Stratul ecruisat

Procesul de aschiere este insotit si de fenomene legate de contactul

dintre fata de asezare a sculei si suprafata prelucrata. Stratul de baza de sub

suprafata prelucrata isi modifica proprietatile fizico-mecanice. Dupa forma

zonei de deformatii la aschiere (fig.1.18,a,b) rezulta ca deformatiile, care se

propaga in fata varfului sculei dupa limita inferioara OA, coboara sub nivelul

suprafetei prelucrate cu distanta h, fapt evidentiat prin masurarea

3

microduritatii si prin examenul metalografic. Experimental s-a dovedit ca

adancimea deformatiilor remanente h depinde in special de raza de ascutire

a taisului, de grosimea aschiei nedetasate h

D

si de unghiul de degajare al

sculei .

Fig. 1.18. Zona formarii aschiei (a) si zona deformatiilor remanente (b).

Din figura 1.19 se observa ca stratul de aschiere, superior

punctului C (liniei BC), va aluneca in lungul planului de forfecare si se va

transforma in aschie. Restul de material aflat sub punctul C, de grosime h

,

va fi puternic comprimat si refulat sub tais. Grosimea acestui strat,

h

(1 - cos

1

) [mm], (1.7)

va creste cu cresterea lui

si cu scaderea unghiului

1

. De asemenea,

grosimea h

creste cu cat scade raportul h

D

/

, adica la grosimi mici de

aschiere fenomenul de ecruisare se intensifica .

Fig. 1.19. Formarea stratului ecruisat.

Valoarea avansului influenteaza mult grosimea stratului ecruisat h,

care poate atinge valori de ordinul milimetrilor. Viteza de aschiere

influenteaza mai putin deoarece apare fenomenul de recristalizare, opus

ecruisarii.

Tensiunile remanente din stratul superficial pot atinge valori ridicate,

de pana la 500 700 N/mm

2

, si pot fi de intindere (daunatoare fiindca

micsoreaza rezistenta la oboseala) sau de compresiune (favorabile).

Stratul franat si stratul de curgere

3

Unul dintre fenomenele de contact aschie-fata de degajare consta in

aparitia presiunilor si temperaturilor ridicate, care, la oteluri de exemplu, duc

la aderarea particulelor pe fata de degajare, fenomen favorizat si de rizurile

acestei fete. Se produce, pe varful rizurilor, sudarea la rece a materialului

aschiei care, in deplasarea sa, poate smulge particule din materialul sculei

sau poate lasa particule pe fata de degajare a sculei. Are loc atat uzarea

sculei cat si aparitia unui strat subtire de material dur, ecruisat, din particule

de aschii pe fata de degajare, numit strat franat sau aderent.

Procesul de smulgere si de retinere de particule duce la aparitia unei

rezistente la inaintare a aschiei pe fata de degajare, respectiv a unei forte

de frecare, de un gen deosebit, intre aschie si fata sculei si intre straturile

succesive ale aschiei. Devierea liniilor de alunecare in stratul franat se

prezinta in figura 1.20,a. Viteza de deplasare a diferitelor straturi de aschie

variaza de la zero in stratul aderent la valoarea v

1

din aschie. Prin urmare,

spre deosebire de frecarea obisnuita dintre doua corpuri solide in miscare

relativa, frecarea in procesul de aschiere implica si o frecare interioara,

datorita alunecarii relative a straturilor din zona stagnata AOC (fig.1.20,b) si

din vecinatatea acesteia.

f=1,42 mm/rot; vc=20

m/min.

Fig.1.20. Stratul franat din zona de contact (a)

si lungimea totala de contact (b).

Frecarea interioara are loc pe distanta c

1

, in care eforturile tangentiale

sunt constante iar eforturile normale variaza in sensul descresterii odata cu

indepartarea de muchia de aschiere.

3

Stratul de contact aschie-scula, la prelucrarea otelurilor, ajunge intr-o stare plastica avansata

la temperaturi de peste 600C si incepe sa alunece, formand stratul de curgere. Grosimea acestui

strat scade cu cresterea vitezei, respectiv a temperaturii. Pot fi create conditii pentru formarea unui

strat de curgere cat mai plastic care sa protejeze zona de contact de frecarea directa cu aschia. In

unele cazuri, cand zona de contact se apropie de tais, stratul poate fi expulzat in directia taisului de

unde poate curge pe fata de asezare ca o panglica subtire, puternic ecruisata.

Depunerea pe tais

Forta de frecare dintre stratul inferior al aschiei si fata de degajare poate depasi, in anumite

conditii, forta de coeziune interioara a aschiei, astfel ca o parte din stratul de curgere este franat si

lipit de fata de degajare (fig.1.21,a), formand depunerea de tais.

Fig. 1.21. Taisul de depunere (a) si variatia geometriei reale

a sculei datorita depunerii pe tais (b).

Depunerea pe tais este formata din material foarte puternic ecruisat, cu structura amorfa si cu

proprietati fizico-mecanice mult diferite de cele ale materialului aschiei. Duritatea sa depaseste de

2,53,5 ori duritatea materialului prelucrat.

Acest tais depus poate prelua rolul taisului sculei, dar nu este stabil,

distrugandu-se si formandu-se din nou foarte repede. Odata cu formarea sa,

se modifica unghiul de degajare real

e

(fig.1.21,b) si fortele de aschiere si

apare pericolul ca sistemul tehnologic sa vibreze. Cu distrugerea sa, taisul de

depunere poate smulge particule din materialul sculei, accelerand uzarea

fetei de degajare si poate ingloba particule in suprafata prelucrata,

inrautatind calitatea suprafetei. Aparitia depunerii pe tais poate duce la

modificari ale dimensiunilor piesei.

1.5. Uzura si durabilitatea sculelor aschietoare

1.5.1. Formele si parametrii uzurii

In procesul de aschiere scula se uzeaza ca urmare a interactiunii reciproce cu

semifabricatul: scula aschiaza semifabricatul si acesta, impreuna cu aschia, supun scula unui

proces de uzare.

Uzura sculei aschietoare are o influenta negativa asupra desfasurarii procesului de

aschiere, asupra preciziei dimensionale si de suprafata a pieselor, precum si asupra consumului

de material. Realizarea unor piese de calitate ridicata, stabilirea unor regimuri de aschiere mai

productive precum si utilizarea rationala si eficienta a sculelor aschitoare impun cunoasterea

comportarii lor la uzare.

3

Fig. 1.26. Uzura cutitului (STAS 12046/1-81).

In STAS 12046/1- 81, elaborat dupa ISO 3685-1977, se stabilesc parametrii pentru

caracterizarea uzurii sculelor aschietoare avand partea activa din oteluri de scule, din carburi

metalice sau din materiale mineralo-ceramice(fig.1.26). Aceste regiuni, avand definiti mai multi

parametrii ai uzurii, se afla :

- pe fata de asezare secundara, de lungime a, egala cu lungimea activa a muchiei secundare

(T'

act

) si de latime notata cuVA

A

;

- pe fata de asezare principala, de lungime b, egala cu lungimea activa a muchiei principale

(T

act

), care s-a impartit in trei zone, C, B si N; latimea uzurii se noteaza cu VB si indicele

zonei, iar latimea medie a uzurii are valoarea

; (1.31)

- pe fata de degajare, pe care uzura apare sub forma unui crater, caracterizat de parametrii :

KT - adancimea craterului;

KM - distanta de la muchie pana la mijlocul craterului;

3

KB - latimea craterului;

KL - distanta de la muchie pana la marginea craterului;

K = KT/ KM , caracteristica de profunzime;

KS = KL/ KB , caracteristica de suprafata.

Uzura se produce preponderent numai pe una dintre suprafetele active ale sculei

aschietoare, sau pe ambele suprafete, in urmatoarele conditii :

+ uzura numai pe fata de asezare apare, in general, in cazul aschierii cu viteza mica si grosime

mica a aschiei, deoarece creste lucrul mecanic specific al fortelor de frecare pe fata de

asezare;

+ uzura numai pe fata de degajare apare, in general, pentru viteza mare de aschiere si grosime

mare a aschiei, deoarece lucrul mecanic al fortelor de frecare pe fata de degajare este mai

mare;

+ uzura pe fetele de asezare si degajare apare in conditii medii de aschiere si este cazul cel mai

des intalnit .

Evolutia uzurii in timp reprezinta curba caracteristica a uzurii (fig.1.27). Aceasta

evolutie are aceeasi alura pentru uzura pe fetele de degajare si de asezare ale sculei. Curba

caracteristica se construieste pe baza datelor experimentale, prelucrand un anumit material, in

conditii date de aschiere (geometria sculei, regimul de aschiere etc.) si masurand la anumite

momente ( t ) uzura sculei pe fata de asezare (de exemplu VB

B

) sau pe fata de degajare (de

exemplu KT).

Fig. 1.27. Curba caracteristica a uzurii.

Pe curba caracteristica de uzura (fig.1.27) se observa trei zone distincte:

- perioada uzurii de rodaj (sau de amorsare - zona OA), in care, intr-un timp relativ scurt, t

A

,

uzura creste foarte repede, in special prin netezirea asperitatilor suprafetei sculei;

3

- perioada de uzura normala (zona AB), in care uzura creste mult mai lent pe durata de

la t

A

la t

B

,avand o variatie aproximativ liniara si corespunzand regimului de lucru normal;

- perioada uzurii de distrugere (sau catastrofala), care apare dupa un timp t

B

si in care se

produce cresterea brusca a uzurii.

Uzarea se produce cu o anumita intensitate sau viteza , I, a carei valoare poate fi

determinata in fiecare punct al curbei cu relatia

. (1.32)

in care u poate fi oricare din parametrii uzurii: VB, KT etc. Intensitatea de uzare reprezinta grafic

panta tangentei la curba caracteristica de uzura si este aproximativ constanta in cadrul fiecareia

dintre cele trei perioade.

1.5.2. Mecanismele de producere a uzurii

Uzura sculelor aschietoare este rezultatul indepartarii unei cantitati de material de pe

fetele active ale sculei ca urmare a unor mecanisme mecanice, chimice, electrice ori combinatii

ale acestora .

Uzura prin abraziune apare la toate sculele aschietoare si se explica prin frecarea

existenta intre materialul de aschiat si scula, sau prin prezenta unui material intermediar intre

acestea.

In timpul aschierii duritatea materialului aschiat creste de 2-3 ori in zona de contact cu

scula aschietoare, in timp ce duritatea stratului superficial al sculei din zona activa scade sub

actiunea temperaturii produse, astfel incat materialul de prelucrat erodeaza scula aschietoare, pe

fondul unor presiuni mari in zona de contact. Daca materialul semifabricatului contine particule

dure (impuritati, oxizi, carburi ), aceste particule pot zgaria scula (brazdare plastica).

Aceeasi actiune o produc particulele dure detasate din materialul sculei care, inglobandu-

se in materialul semifabricatului, abrazeaza scula.

Uzura prin oboseala mecanica apare la sculele supuse la solicitari variabile (aschiere

discontinua; stunjire intrerupta; frezare s.a.). Ea apare sub forma unor fisuri, amorsate de

defectele de suprafata, provocand smulgeri, exfolieri sau ruperea stratului de acoperire de pe

suprafata sculei.

Uzura provocata de vibratii (denumita de unii autori si uzura de sfaramitare) se manifesta

mai ales in cazul sculelor prevazute cu placute din carburi metalice. Procesul de aschiere este

insotit intotdeauna de vibratii mai mult sau mai putin intense ale sistemului tehnologic masina-

unealta- dispozitiv-piesa-scula (MUDPS), astfel incat scula este supusa la sarcini dinamice care,

din cauza rezistentei scazute la soc a carburilor metalice, produc faramitari foarte fine ale

muchiilor aschietoare ale sculelor.

Uzura datorita depunerii pe tais apare la prelucrarea materialelor tenace, care formeaza

depuneri pe varful sculei. Odata cu indepartarea periodica a depunerilor metalice sunt indepartate

si particule din materialul sculei.

3

Uzura de adeziune apare in cazul in care, sub actiune intima, particulele mici de aschie se

sudeaza pe fata de degajare a sculei. Punctele de sudura sunt rupte de catre aschie, ruperea avand

loc pe o suprafata diferita de suprafata initiala, provocand uzura unuia sau altuia dintre materiale.

Uzura prin difuziune are loc numai la sculele cu placute din carburi metalice. Din cauza

vitezei mari de curgere si a temperaturilor ridicate (de ordinul 600 -1000 C), la interfata

aschie/scula, unde are loc contactul, atomii de la una sau mai multe faze ale materialului sculei

pot sa difuzeze in aschie. Procesul de difuziune se poate extinde rapid in masa intregii placute

datorita conductivitatii termice, apar zone sarace in carbon prin difuziunea acestuia in aschie sau

in liantul placutei, iar partea activa a sculei se degradeaza, avand proprietati fizico-mecanice

necorespunzatoare.

Uzura datorita tensiunilor termice apare in special la aschierea materialelor putin tenace

si se manifesta sub forma unor fisuri perpendiculare pe muchia aschietoare (ruptura zimtata).

Aceste fisuri sunt generate de tensiunile termice variabile.

Uzura datorita oxidarii se manifesta numai la sculele cu placute din carburi metalice,

deoarece otelurile de scule isi pierd capacitatea de aschiere inainte de a surveni oxidarea..

Uzarea datorita curentilor electrici are caracterul unui proces electrochimic si se explica

prin aparitia curentilor electrici in procesul de aschiere. Piesa, in combinatie cu scula, formeaza

un termocuplu in care scula, in general, constituie polul pozitiv, permitand un transport de atomi

de pe scula, producand uzarea acesteia.

Fig.1.28. Uzura

totala componentel

e acesteia.

a - uzura mecanica;

b - uzura abraziva;

c - uzura prin forfecarea depunerilor:

d - uzura prin difuziune

e - uzura prin oxidare

f - uzura totala.

Uzura totala a sculei aschietoare. In procesul de aschiere diferitele mecanisme de uzare

actioneaza rareori separat. De obicei uzura sculei aschietoare este rezultatul actiunii mai multor

mecanisme, chiar daca unul dintre ele este preponderent in functie de conditiile de aschiere:

cuplul de materiale scula-piesa, viteza de aschiere, temperatura de aschiere etc. In figura 1.28 se

prezinta o diagrama de principiu in care apar componentele uzurii si uzura totala.

1.5.3. Durabilitatea sculelor aschietoare

In orice proces de prelucrare prin aschiere scula aschietoare se uzeaza astfel ca, in

momentul atingerii unei anumite valori a uzurii, este necesara intreruperea lucrului in vederea

reascutirii taisului.

3

Se numeste durabilitatea sculei, T, durata de lucru a unei scule, intre doua reascutiri

succesive.Durabilitatea sculei este unul dintre cei mai importanti parametrii care intervin in

procesul de aschiere.

Fig. 1.29. Evolutia durabilitatii in functie de viteza de aschiere.

Valoarea durabilitatii este dependenta de o serie de marimi variabile: caracteristicile

materialului piesei de prelucrat si ale materialului sculei, parametrii geometrici ai sculei,

parametrii regimului de aschiere s.a. Legea de variatie a durabilitatii, in functie de toti acesti

parametrii, este greu de stabilit si de aplicat. De aceea, s-au determinat dependente intre

durbilitatea T si unul sau mai multi parametri. In figura 1.29 este prezentata dependenta

durabilitatii de viteza de aschiere (in coordonate logaritmice ).

Domeniul uzual al vitezelor de aschiere este domeniul CD al curbei, domeniu care este

practic aproape liniar. Diverse modele matematice pentru legea de variatie a durabilitatii s-au

oprit asupra acestei zone, valabilitatea lor limitandu-se la acest domeniu.

Primul care a propus un asemenea model a fost inginerul american F. W. Taylor (1907),

model exprimat prin relatia

, (1.33)

sau prin relatia echivalenta

, (1.34)

in care : T -durabilitatea, in min.; v -viteza de aschiere, in m/min.; k =tg (fig.1.29); m -

exponentul durbilitatii ; C1, C2 -constante.

3

Fig. 1.30. Modelul Taylor:

a) in coordonate normale ; b) in coordonate logaritmice.

Exponentul m este variabil dar, pentru un domeniu restrans al vitezei de aschiere, se

poate considera constant. In fig.1.30,a se prezinta curba corespunzatoare relatiei (1.33). Daca se

logaritmeaza aceasta relatie se obtine

log T = k log v + log C1, (1.35)

care reprezinta, intr-un sistem dublu logaritmic, o dreapta (fig.1.30,b). Daca se considera doua

viteze de aschiere diferite, v

1

> v

2

si se determina experimental durabilitatile T

1

, respectiv T

2

,

coeficientul k se calculeaza cu relatia

, (1.36)

iar exponentul durabilitatii, m, este

. (1.37)

Cu cit valoarea exponentului k este mai mare (in valoare absoluta ), cu atat dreapta din

fig.1.30,a este mai apropiata de verticala. In acest caz, la o crestere mica a vitezei de aschiere,

rezulta o variatie mare a durabilitatii T, ceea ce inseamna ca scula este sensibila la variatia vitezei

de aschiere. In cazul vitezelor de aschiere mici (degrosare, brosare), exponentul k are valori mai

mici, scula fiind mai putin sensibila la modificarea vitezei.

Modelul Taylor corespunde strunjirii cu scule din otel rapid si cu placute din carburi

metalice, la viteze mici de aschiere, dar nu poate cuprinde toate formele uzurii care apare la

aschierea intensiva a otelurilor bogat aliate. In prezent exista si alte modele matematice care

exprima evolutia durabilitatii sculei aschietoare.

Modelul Gilbert (1950) este o generalizare a modelului Taylor, in ecuatie intervenind si

ceilalti doi parametri ai regimului de aschiere (adancimea de aschiere a

p

si avansul f ),

3

. (1.38)

Acest model este mai accesibil pentru tehnologi. Din aceasta relatie se poate explicita

viteza de aschiere.

Alte modele au fost propuse de Kronenberg (1968), de Knig si Depireux (1969),

de Opitz s.a.

Pana in prezent nu se poate afirma ca exista un model matematic pentru durabilitatea

sculei aschietoare, care sa fie valabil pentru toate conditiile tehnologice. Fiecare model

acopera un anumit domeniu al aschierii, in care permite stabilirea optimului de prelucrare.

S-ar putea să vă placă și

- Proiect!!!! (Elementele Regimului de Aschiere La Strunjire)Document19 paginiProiect!!!! (Elementele Regimului de Aschiere La Strunjire)MarianÎncă nu există evaluări

- Precizia de PrelucrareDocument16 paginiPrecizia de PrelucrareFornade Andrei100% (1)

- Noțiuni Introductive Despre Mașini - UnelteDocument16 paginiNoțiuni Introductive Despre Mașini - UnelteIonutMuresan100% (2)

- Proiect ZAMFIRDocument49 paginiProiect ZAMFIRCosminManea50% (2)

- DaltuireaDocument1 paginăDaltuireaMihai UrecheÎncă nu există evaluări

- Cap 10 - BROSAREA PDFDocument15 paginiCap 10 - BROSAREA PDFAlexandra GrigoriuÎncă nu există evaluări

- BroșareaDocument25 paginiBroșareajulia007Încă nu există evaluări

- Nituri ProiectDocument26 paginiNituri ProiectTeofil SovaÎncă nu există evaluări

- NituireaDocument14 paginiNituireaRarisgrup OficialÎncă nu există evaluări

- EZAREADocument14 paginiEZAREAIon Ropa100% (1)

- Arbori Si OsiiDocument7 paginiArbori Si OsiiGeorgiana StoicanelÎncă nu există evaluări

- Gozitatea SuprafeţelorDocument28 paginiGozitatea SuprafeţelorIulia Braga100% (1)

- Parametri de AschiereDocument24 paginiParametri de AschierenitaÎncă nu există evaluări

- Asamblari MecaniceDocument4 paginiAsamblari MecaniceAlin Constantin AndritoiuÎncă nu există evaluări

- Proiect de DiplomaDocument88 paginiProiect de DiplomaIonuţIpÎncă nu există evaluări

- Asamblari Prin Sudare-Test Formativ 3Document3 paginiAsamblari Prin Sudare-Test Formativ 3Gustavo Poyet100% (2)

- Gaurirea Si AlezareaDocument27 paginiGaurirea Si AlezareaAdrian Costea100% (2)

- Defecte Asamblari Nituite, Filetate, Prin Pene Si CaneluriDocument28 paginiDefecte Asamblari Nituite, Filetate, Prin Pene Si CaneluriCasey ColeÎncă nu există evaluări

- Prelucrari de FinisareDocument38 paginiPrelucrari de Finisaretanase_v100% (6)

- Noțiunea de SemifabricatDocument1 paginăNoțiunea de SemifabricatJason BruceÎncă nu există evaluări

- MU - Lab2 - Strunguri Semi Automate Si AutomateDocument7 paginiMU - Lab2 - Strunguri Semi Automate Si AutomateAnonymous BGkg6K100% (1)

- Proiect JUGANU - Metode Impotriva DesfiletariiDocument29 paginiProiect JUGANU - Metode Impotriva DesfiletariiOpris Orlando Sorin100% (1)

- Asamblari NedemontabileDocument35 paginiAsamblari NedemontabileAlexandra Elena100% (2)

- Proiectare DispozitivelorDocument36 paginiProiectare DispozitivelorTudorLeşanÎncă nu există evaluări

- Prelucrare Prin GaurireDocument9 paginiPrelucrare Prin GauriremirelaÎncă nu există evaluări

- StantareaDocument24 paginiStantareaamosklein100% (1)

- Indoirea Tevilor PDFDocument3 paginiIndoirea Tevilor PDFMarius DorobantuÎncă nu există evaluări

- Uzura Si Durabilitatea Sculelor Aschietoare - C6Document29 paginiUzura Si Durabilitatea Sculelor Aschietoare - C6andrapena50% (2)

- GaurireaDocument13 paginiGaurireaMihaela Dana MarinescuÎncă nu există evaluări

- Tehnologia Prelucrarii Suprafetelor PlaneDocument20 paginiTehnologia Prelucrarii Suprafetelor PlaneAlexandru Bogdan DÎncă nu există evaluări

- Generarea SuprafetelorDocument15 paginiGenerarea Suprafetelorraduku1008100% (2)

- Asamblari Prin Pene, Stifturi, BolturiDocument26 paginiAsamblari Prin Pene, Stifturi, BolturiMarycika005Încă nu există evaluări

- CAP 10 StrunjireaDocument60 paginiCAP 10 StrunjireaCristinaÎncă nu există evaluări

- Fisa de Documentarea Lepuirea Si HonuireaDocument12 paginiFisa de Documentarea Lepuirea Si HonuireaFometescu Octavian100% (1)

- Tehnologii de Reconditionare Prin SudareDocument56 paginiTehnologii de Reconditionare Prin Sudareraresh18100% (1)

- Masina de Rabotat Tip SepingDocument12 paginiMasina de Rabotat Tip SepingHelmuth DanielÎncă nu există evaluări

- Lagare MecaniceDocument12 paginiLagare MecaniceAlexandru Ciuta100% (1)

- NituireaDocument25 paginiNituireaMartin Daniel100% (2)

- Masini de BrosatDocument39 paginiMasini de BrosatIoan BilcuÎncă nu există evaluări

- GaurireaDocument27 paginiGaurireaMihaela Niconov100% (2)

- C.Popa 1Document32 paginiC.Popa 1Andrei SilitraÎncă nu există evaluări

- Fisa de Lucru Gaurirea 12 FDocument3 paginiFisa de Lucru Gaurirea 12 FcameliaÎncă nu există evaluări

- Strunjirea ConicaDocument22 paginiStrunjirea ConicaSelma PKÎncă nu există evaluări

- Proiect BrosaDocument17 paginiProiect BrosaVitaliy ScripnicÎncă nu există evaluări

- FrezareDocument15 paginiFrezareAlexandra Elena Ilinca100% (1)

- Fisa de LucruDocument2 paginiFisa de LucruCosette Scurtu0% (1)

- Fisa Documentare - Scule AschietoareDocument7 paginiFisa Documentare - Scule Aschietoarestan mihaela lacramioaraÎncă nu există evaluări

- Proiect - Masina de GauritDocument17 paginiProiect - Masina de GauritGeorgela Voinea100% (1)

- Pprincipiile AschieriiriiDocument55 paginiPprincipiile AschieriiriitiganiadaÎncă nu există evaluări

- ASCHIEREADocument66 paginiASCHIEREAclafel75100% (5)

- Tehnologia Prelucrarii MecaniceDocument16 paginiTehnologia Prelucrarii Mecaniceandreinicusor1958-1Încă nu există evaluări

- Partea I - Bazele AschieriiDocument26 paginiPartea I - Bazele AschieriiMihaela PascuÎncă nu există evaluări

- UI - 5 - Tehnologia AschieriiDocument20 paginiUI - 5 - Tehnologia AschieriiPetrescu BogdanÎncă nu există evaluări

- Procese TehnologiceDocument4 paginiProcese TehnologicecozariucemiliaÎncă nu există evaluări

- 353 0 PDFDocument206 pagini353 0 PDFSimion EugenÎncă nu există evaluări

- Tehnologie CNCDocument48 paginiTehnologie CNCStaicu Vasile100% (1)

- Proiect de Atestat 1Document36 paginiProiect de Atestat 1Irimia Ionel100% (2)

- Proiect 52Document33 paginiProiect 52IonelaÎncă nu există evaluări

- Tema Sisteme Flexibile de FabricatieDocument24 paginiTema Sisteme Flexibile de Fabricatieeusuntbe100% (1)

- Darea de Seama La ETALONDocument33 paginiDarea de Seama La ETALONvictor_tutuianu_Încă nu există evaluări

- Tema 6b. Inscriptionarea DesenelorDocument17 paginiTema 6b. Inscriptionarea Desenelorvictor_tutuianu_Încă nu există evaluări

- Bibliografia 2Document1 paginăBibliografia 2victor_tutuianu_Încă nu există evaluări

- Emmanuel KantDocument11 paginiEmmanuel KantVictor TutuianuÎncă nu există evaluări

- Lucrarea de Laborator NRDocument3 paginiLucrarea de Laborator NRvictor_tutuianu_Încă nu există evaluări

- Bibliografia 2Document1 paginăBibliografia 2victor_tutuianu_Încă nu există evaluări

- EPBC - FIMCM 30 Preleg 0 SeminDocument20 paginiEPBC - FIMCM 30 Preleg 0 Seminvictor_tutuianu_Încă nu există evaluări

- Bibliografia 2Document1 paginăBibliografia 2victor_tutuianu_Încă nu există evaluări

- SudareaDocument6 paginiSudareavictor_tutuianu_Încă nu există evaluări

- ДокументDocument1 paginăДокументVictor TutuianuÎncă nu există evaluări

- Emmanuel KantDocument11 paginiEmmanuel Kantvictor_tutuianu_Încă nu există evaluări

- SudareaDocument6 paginiSudareavictor_tutuianu_Încă nu există evaluări

- Bibliografia 2Document1 paginăBibliografia 2victor_tutuianu_Încă nu există evaluări

- Tehnici de ComunicareDocument114 paginiTehnici de Comunicarehorica1234100% (51)

- Viata Cuviosului Paisie AghioritulDocument172 paginiViata Cuviosului Paisie AghioritulSorin Duru100% (1)

- CV Tip SimpluDocument1 paginăCV Tip SimpluAnNe MaRie100% (1)

- Codul Muncii Ian2013Document120 paginiCodul Muncii Ian2013Felicia RacilaÎncă nu există evaluări

- Refer atDocument2 paginiRefer atvictor_tutuianu_Încă nu există evaluări

- CV Tip SimpluDocument1 paginăCV Tip SimpluAnNe MaRie100% (1)

- Refer atDocument2 paginiRefer atvictor_tutuianu_Încă nu există evaluări

- Antoine de Saint-Exupéry - Micul Prinţ PDFDocument43 paginiAntoine de Saint-Exupéry - Micul Prinţ PDFCris Postolache100% (1)

- Instruct I Une ADocument2 paginiInstruct I Une Avictor_tutuianu_Încă nu există evaluări

- FR EzareaDocument9 paginiFR Ezareavictor_tutuianu_Încă nu există evaluări

- Curs La Bazele CcomunicăriiDocument61 paginiCurs La Bazele Ccomunicăriivictor_tutuianu_Încă nu există evaluări

- Codul Muncii Ian2013Document120 paginiCodul Muncii Ian2013Felicia RacilaÎncă nu există evaluări

- Instruct I Une ADocument2 paginiInstruct I Une Avictor_tutuianu_Încă nu există evaluări

- Raport PracticaDocument130 paginiRaport Practicavictor_tutuianu_Încă nu există evaluări

- CinematicaDocument64 paginiCinematicaAlin PetcuÎncă nu există evaluări

- SudareaDocument6 paginiSudareavictor_tutuianu_Încă nu există evaluări

- AschiereaDocument30 paginiAschiereavictor_tutuianu_Încă nu există evaluări