Documente Academic

Documente Profesional

Documente Cultură

Referat Lemn Lamelar Incleiat

Încărcat de

Alina ManeaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Referat Lemn Lamelar Incleiat

Încărcat de

Alina ManeaDrepturi de autor:

Formate disponibile

Lemnul lamelar ncleiat

La nceputul secolului XX, lemnul lamelar, aa cum l definim astzi, este inventat de germanul Otto Hetzer. Acest tmplar are ideea de a nlocui piesele metalice prin ncleierea cu cazein (care elimin deformaiile), permind montarea lamelelor ntre ele. ntre 1906 i 1907, brevetul pentru materialul nou este depus n Germania, Frana i Elveia.

Odat cu apariia lemnului lamelar ncleiat debuteaz o veritabil revoluie tehnic. Practicile tradiionale ale tmplarilor vor fi transformate radical de noul material deoarece, depind capacitile naturale ale lemnului, aceast tehnic duce dezvoltarea creativitii. Sunt

realizate multe cldiri cu deschideri mari: sala de sport a INSEP construit n 1962 (139 m deschidere), stadionul din Poitiers (130 m deschidere), Pavilionul Utopia de la Lisabona, cosnstruit n 1998 (150 m deschidere). Dintr-un meteug tradiional care folosea un material tradiional s -a fcut trecerea, pe perioada unui secol, la o tehnic inginereasc ce folosete un material pentru o tehnologie de nivel nalt. Lemnul lamelar ncleiat este o recompunere din lemn masiv cu destinaia de material structural de lungimi mari. Termenul de lemn lamelar corespune unei tehnici industriale de fabricare precis i controlat anume. n acest caz materialul este compus din lamele de lemn finisate, montate i ncleiate n sensul fibrei. Lemnul lamelar este descris ca omogen cnd nsuirile mecanice ale tuturor lamelelor sunt identice; lemnul lamelar pestri corespunde unei suprapuneri controlate de lamele cu nsuiri mecanice diferite. Uzanele n proiectare necesit clase de lemn recunoscute pentru performanele lor mecanice. Esenele utilizate trebuie s prezinte caracteristici adaptate unui rol structural n construcie: s poat fi lipite i s aibe caracteristici mecanice necesare. Pentru lemnul lamelar sutn utilizate doar acele esene care ndeplinesc cele dou cerine. Sunt stabilite 5 clase de rezistenta:

Aceast alegere a lamelelor este stabilit de un normativ de rezistene mecanice. Fiecare lot de lamele este integrat ntr-o clas de rezisten proprie lui. Clasa de rezisten a unei grinzi din lemn lamelar este direct legat de clasa de rezisten a lamelelor care o constituie. Esenele folosite n mod curent pentru fabricarea lemnului lamelar sunt urmtoarele:

brad

molid

pin silvestru

douglas

Alte esene care pot fi utilizate sunt: zada, pinul maritim dar i fagul, stejarul, iroko. Substanele de ncleiere i de tratare a lemnului reprezint 3% din masa unei grinzi din lemn lamelar, adezivii sunt utilizai pentru mbinrile cap la cap i pentru mbinrile dintre lamelele paralele. Alese n funcie de caracteristici i de performane, adezivii utilizai pentru fabricare au vocaie structural. Ei ndeplinesc eficace exigenele de stabilitate i de fiabilitate care sunt impuse i i dovedesc aptitudinile pentru utilizarea n structurile din lemn. Stabilitatea este garantat att n condiii normale de exploatare ct i n condiii excepionale. Realizarea satisfctoare a ncleierii i fiabilitatea sunt verificate printr -un control continu. Tratamentele i finisrile aplicate materialului aplicate n procesul de fabricare corespund solicitrilor la care acesta va fi expus i mediului de exploatare: interior nclzit, exterior expus etc. Aceste produse i ofer elementului final o durabilitate crescut mpotriva agenilor biologici i a razelor ultraviolete. Toate aceste produse corespund corespund exigenelor reglementare n materie de poluare a aerului. Impactul lor asupra mediului i sntii a fost redus n mare msur n ultimii ani (melamin-uree-formol i poliuretan). Procesul de fabricare: Etapa 1: uscarea Obiectiv stabilizarea lemnului prin aducerea nivelului su de umiditate la nivele cerute de procesul de fabricare (ntre 8 i 15 % pentru lemnul netratat i ntre 11 i 18 % pentru lemnul tratat). Mijloace celule artificiale pentru uscare, adaptate exenei de lemn, grosimii lamelelor, umiditii iniiale, cu verificri la intervale regulate de timp. Etapa 2: montarea cap la cap a lamelelor

Obiectiv realizarea lungimilor necesare pentru fabricare Metoda aprs une opration de purge consistant liminer les dfauts, les lamelles sont trononnes et colles bout bout (aboutes). Laboutage est ralis laide de joints entures multiples (entures de 5 50 mm) avec une tendance actuelle aux entures courtes (10 15 mm). La pression minimale pour laboutage est de lordre de 20 bars. Evoluie scopul iniial al acestui proces este de a pune cap la cap scndurile (pentru o manipulare mai uoar). Tehnica a evoluat constant i

astzi, pentru a realiza asamblaje cu o nalt rezisten mecanic i cu performane controlate care permit calificarea materialului compozit Lemn Lamelar. Etapa 3: rabotarea Obiectiv obinerea unei planeiti constante Metoda robotarea lamelelor se efectueaz n maxim 24 h naintea ncleierii. Distana maxim admisibil (grosimea) pentru o lungime a lamelei de 1 m este ntre 0,1 i 0,2 mm. Evoluie sistemele de rabotare din ultimii ani permit efectuarea acestei operaiuni n intervale scurte de timp i pregtirea ct mai bun a suprafeei care va fi uns cu adeziv. Etapa 4: ncleierea Obiectiv asamblarea lamelelor ntre ele n sensul fibrei Metoda alt dat, ncleierea era fcut manual. Astzi, aceast operaiune este realizat cu aparate cu perdea sau rulouri, ceea ce garanteaz o aplicare uniform. Evoluie tehnicile i materialele actuale permit dozarea precis i variabil. Fabricanii pot accelera sau ntrzia priza adezivilor sau le pot modifica gramajul. Etapa 5: strngerea i uscarea Obiectiv meninerea elementelor ncleiate la o presiune anume pentru ca acestea s capete forma dorit n timpul polimerizrii adezivului. Metoda strngerea lemelelor pe matrie cu forme dorite se face prin intermediul unor sisteme hidraulice care permit o stpnire deplin a presiunilor de strngere. Evoluie uscarea convenional n aer este astzi completat de un sistem de nalt frecven, ceea ce reduce timpul de uscare ntr -o manier semnificativ. Pentru ameliorarea randamentului lanului de fabricare, presele

rotative permit plasarea i strngerea lamelelor ncleiate pe o nou grind n timp ce altele sunt n curs de a se usca. Etapa 6 : rabotarea Obiectiv : obinerea dimensiunii finale a elementului Evoluie : dezvoltarea utilajelor de producie a permis creterea mrimii de rabotare (pn la 2 metri), creterea vitezei de rabotare, mbuntirea calitii suprafeei i mecanizarea lanului de fabricare n amonte i n aval de poziia de rabotare. Etapa 7 : dimensiuni i finisaje Obiectiv : obinerea unei grinzi gata de a fi livrat Evoluie :trei modaliti de dimensionare i finisare: - uzinare de mare vitez a elementelor drepte de cel puin 1mc - uzinare complex a elementelor drepte de peste 1 m3 dar care nu depesc 20 m lungime - cadre de uzinare pentru modelarea complex a elementelor de mari dimensiuni, drepte sau curbe i cu seciune variabil Figura urmatoare indica principiul de realizare al unei grinzi. Aceasta tehnica permite adaptarea formei pieselor la forma diagramei de moment.

S-ar putea să vă placă și

- TDS MasterKure 220WB Antievaporant RO deDocument2 paginiTDS MasterKure 220WB Antievaporant RO deAdrian DargauÎncă nu există evaluări

- Prezentare Spuma PoliuretanicaDocument14 paginiPrezentare Spuma PoliuretanicaOleaAndreiSiGabrielÎncă nu există evaluări

- Teme Reabilitare ZidariiDocument8 paginiTeme Reabilitare ZidariiRyan FartedÎncă nu există evaluări

- Pereuri Din Piatra Bruta Si BetonDocument5 paginiPereuri Din Piatra Bruta Si BetonOltean AlinÎncă nu există evaluări

- 5.politici Ecologice În IndustrieDocument15 pagini5.politici Ecologice În IndustrieAlexandra MihălţeanuÎncă nu există evaluări

- TDS MasterAir 9030 Aditiv Antrenor AerDocument2 paginiTDS MasterAir 9030 Aditiv Antrenor AerDan IonelÎncă nu există evaluări

- Bet OnDocument44 paginiBet OnSilvia Seling100% (1)

- Tehnologia Lucrarilor de DemolareDocument63 paginiTehnologia Lucrarilor de DemolareBogdan WolfÎncă nu există evaluări

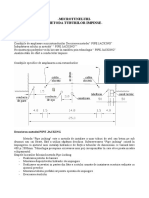

- Microtuneluri - Metoda Tuburilor ImpinseDocument9 paginiMicrotuneluri - Metoda Tuburilor ImpinsegheorgheÎncă nu există evaluări

- SR en 1097-2Document32 paginiSR en 1097-2claudiuÎncă nu există evaluări

- CS Pamant Armat Cu GeogrileDocument3 paginiCS Pamant Armat Cu Geogrilematei.MMMÎncă nu există evaluări

- Betoane Ne012-99Document252 paginiBetoane Ne012-99MirceaMariusPetcuÎncă nu există evaluări

- Caiet de Sarcini Saltea Din Balast Armata Cu Mat GeosinteticeDocument5 paginiCaiet de Sarcini Saltea Din Balast Armata Cu Mat GeosinteticeKobra ManÎncă nu există evaluări

- And 546Document31 paginiAnd 546Levente ArrosÎncă nu există evaluări

- TDS - MasterRheobuild 572 - Superplastifiant Intarzietor - RO - Ro PDFDocument2 paginiTDS - MasterRheobuild 572 - Superplastifiant Intarzietor - RO - Ro PDFCătălin ŞuteuÎncă nu există evaluări

- T. IFTIMIE, Contributii La Conceptia Si Calculul Structurilor Circulare Pentru Tunneluri FeroviaDocument287 paginiT. IFTIMIE, Contributii La Conceptia Si Calculul Structurilor Circulare Pentru Tunneluri Feroviaiahim87Încă nu există evaluări

- Subiecte Rezolvate ZidarieDocument18 paginiSubiecte Rezolvate ZidarieGina AsafteiÎncă nu există evaluări

- Curs 9Document18 paginiCurs 9Adelina GeorgianaÎncă nu există evaluări

- SR 3011-96-Cimenturi Cu Căldura de Hidratare LimitatăDocument6 paginiSR 3011-96-Cimenturi Cu Căldura de Hidratare LimitatăIoanSÎncă nu există evaluări

- Termo Si Hidroizolatii PoliuretaniceDocument15 paginiTermo Si Hidroizolatii PoliuretaniceSimionescu CristiÎncă nu există evaluări

- 1.caiet de Sarcini Ps-SemnatDocument125 pagini1.caiet de Sarcini Ps-SemnatAdinaÎncă nu există evaluări

- PAQ DrumDocument24 paginiPAQ DrumBirsan CornelÎncă nu există evaluări

- 15.lucrari HPLDocument1 pagină15.lucrari HPLAnonymous RwQ5ww9KÎncă nu există evaluări

- PO CN 01 CanalizareDocument13 paginiPO CN 01 CanalizareAdrianÎncă nu există evaluări

- C.S. - MACADAM OrdinarDocument15 paginiC.S. - MACADAM OrdinarAlexandra TreptesÎncă nu există evaluări

- Calitatea Ambalarii 1Document45 paginiCalitatea Ambalarii 1sweetvali_94Încă nu există evaluări

- PTE - Executie Fundatie Din Piatra SpartaDocument8 paginiPTE - Executie Fundatie Din Piatra SpartaLiviuBataguiÎncă nu există evaluări

- 06-CS Strat de Binder BAD22.4. - C-PDocument27 pagini06-CS Strat de Binder BAD22.4. - C-PcudelcaÎncă nu există evaluări

- C 16-79Document67 paginiC 16-79Veronica EneÎncă nu există evaluări

- Caiet de Sarcini PT Conducte de CanalizareDocument28 paginiCaiet de Sarcini PT Conducte de CanalizareNicolae BogdanÎncă nu există evaluări

- PTE 01 - TrasariDocument6 paginiPTE 01 - TrasariDoru DoruÎncă nu există evaluări

- Fisa Tehnica RollputzDocument5 paginiFisa Tehnica RollputzMB ViorelÎncă nu există evaluări

- PTE 11 Executarea Zidariilor Din Elemente ArtificialeDocument16 paginiPTE 11 Executarea Zidariilor Din Elemente ArtificialeRodica ParaschivaÎncă nu există evaluări

- Actiuni Corective CRISMARDocument13 paginiActiuni Corective CRISMARgabriela floreaÎncă nu există evaluări

- Pardoseala Epoxidica AutonivelantaDocument6 paginiPardoseala Epoxidica AutonivelantapanÎncă nu există evaluări

- Procedura Betonare La DrumuriDocument7 paginiProcedura Betonare La Drumuritrako99Încă nu există evaluări

- Pccvi Protectie AnticorozivaDocument8 paginiPccvi Protectie AnticorozivaOctavian MiclescuÎncă nu există evaluări

- Durabilitatea Elem. Si Str. de Beton Precomprimat - InCERCDocument57 paginiDurabilitatea Elem. Si Str. de Beton Precomprimat - InCERCIulian CiobotaruÎncă nu există evaluări

- INST NISTOR - PTE 002 Desfacere Sistem Rutier ExistentDocument6 paginiINST NISTOR - PTE 002 Desfacere Sistem Rutier ExistentLicitatii instnistorÎncă nu există evaluări

- CS02 - Nisip PDFDocument6 paginiCS02 - Nisip PDFLiviu SterianÎncă nu există evaluări

- Memoriu PT ACORD - MARVI COM SERVICE - Constr. Groapa de Imprumut Extrav BogataDocument23 paginiMemoriu PT ACORD - MARVI COM SERVICE - Constr. Groapa de Imprumut Extrav BogataBenko IstvanÎncă nu există evaluări

- Pte Lucrari de Placaje in ConstructiiDocument4 paginiPte Lucrari de Placaje in ConstructiiAndrei BecÎncă nu există evaluări

- Tehnologia Lucrarilor de ConstructieDocument10 paginiTehnologia Lucrarilor de ConstructieStirbul LuminitaÎncă nu există evaluări

- PTE-007 Protectii VegetativeDocument4 paginiPTE-007 Protectii VegetativeAMBIENTAL LANDÎncă nu există evaluări

- Taluzuri Protejate Cu Pereu UscatDocument3 paginiTaluzuri Protejate Cu Pereu UscatCristianTomaÎncă nu există evaluări

- Pte 02 Decapare de Trimis 16.04.2015Document6 paginiPte 02 Decapare de Trimis 16.04.2015Cosmina GhetzÎncă nu există evaluări

- Cap5.2.Procedura MagDocument14 paginiCap5.2.Procedura MagCristian DemeÎncă nu există evaluări

- PTE 10 - Turnarea BetonuluiDocument10 paginiPTE 10 - Turnarea BetonuluiDragomir IoanÎncă nu există evaluări

- 2.1 Caiet de SarciniDocument703 pagini2.1 Caiet de SarciniMaria ClaytonÎncă nu există evaluări

- Visio 751 16 Instalatii Apa - VSDDocument7 paginiVisio 751 16 Instalatii Apa - VSDBălan AncaÎncă nu există evaluări

- Binder 1Document334 paginiBinder 1Ionut Hasna100% (1)

- Material Didactic - Pamant StabilizatDocument11 paginiMaterial Didactic - Pamant StabilizatPetru TalpaÎncă nu există evaluări

- Pte04 GabioaneDocument4 paginiPte04 GabioaneSORAGMIN SRLÎncă nu există evaluări

- PTE 41 Semnalizare Rutiera Pe Timpul Executiei.1docDocument6 paginiPTE 41 Semnalizare Rutiera Pe Timpul Executiei.1docAndrei MihaiÎncă nu există evaluări

- Notificare Mediu Piste Nadlac PNRRDocument10 paginiNotificare Mediu Piste Nadlac PNRRMuresan LidiaÎncă nu există evaluări

- Programare Si OrganizareDocument9 paginiProgramare Si OrganizareAlina TÎncă nu există evaluări

- Tehnologia Lemnului, A Produselor Pe Baza de Lemn Si A MobileiDocument18 paginiTehnologia Lemnului, A Produselor Pe Baza de Lemn Si A MobileiIna AlexandraÎncă nu există evaluări

- Referat Lemn Lamelat IncleiatDocument14 paginiReferat Lemn Lamelat IncleiatIonut JohnÎncă nu există evaluări

- Curs 3 PardoseliDocument34 paginiCurs 3 PardoseliMargarit Iuliana-GabrielaÎncă nu există evaluări

- Subiecte PracticaDocument9 paginiSubiecte PracticaMadalinaBriscoiuÎncă nu există evaluări

- Calcul SuduraDocument8 paginiCalcul SuduraAlina ManeaÎncă nu există evaluări

- Calcul Vant - ExDocument1 paginăCalcul Vant - ExAlina ManeaÎncă nu există evaluări

- Calcul RezervorDocument5 paginiCalcul RezervorAlina ManeaÎncă nu există evaluări

- Calcul RezervorDocument5 paginiCalcul RezervorAlina ManeaÎncă nu există evaluări

- Calcul Vant - ExDocument2 paginiCalcul Vant - ExAlina ManeaÎncă nu există evaluări

- Curs Metal 10Document36 paginiCurs Metal 10andricssÎncă nu există evaluări

- Turnurile de RacirebunDocument31 paginiTurnurile de RacirebunAlex PantiruÎncă nu există evaluări

- Calcul Siloz - CopieDocument8 paginiCalcul Siloz - CopieAlina ManeaÎncă nu există evaluări

- Conu' Leonida Fata Cu ReactiuneaDocument7 paginiConu' Leonida Fata Cu ReactiuneaAlina ManeaÎncă nu există evaluări

- Exemplu Calcul Hala MetalicaDocument41 paginiExemplu Calcul Hala Metalicacookie_vladutz00790% (30)

- Emil Cioran - Amurgul GandurilorDocument164 paginiEmil Cioran - Amurgul GandurilorAntisocial77100% (2)

- AltchimistulDocument47 paginiAltchimistulAlina ManeaÎncă nu există evaluări

- Normativ Lemn NP005 96Document138 paginiNormativ Lemn NP005 96Ale TankyzdutzaÎncă nu există evaluări

- CR6 2013 Exemple CalculDocument35 paginiCR6 2013 Exemple Calcullaxave8817Încă nu există evaluări

- Procese Stohastice StationareDocument14 paginiProcese Stohastice StationareAlina ManeaÎncă nu există evaluări

- Conu' Leonida Fata Cu ReactiuneaDocument7 paginiConu' Leonida Fata Cu ReactiuneaAlina ManeaÎncă nu există evaluări

- University of Chicago Press Fall 2009 CatalogueDe la EverandUniversity of Chicago Press Fall 2009 CatalogueEvaluare: 5 din 5 stele5/5 (1)

- University of Chicago Press Fall 2009 Distributed TitlesDe la EverandUniversity of Chicago Press Fall 2009 Distributed TitlesEvaluare: 1 din 5 stele1/5 (1)