Documente Academic

Documente Profesional

Documente Cultură

2.1 Caiet de Sarcini

Încărcat de

Maria ClaytonDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

2.1 Caiet de Sarcini

Încărcat de

Maria ClaytonDrepturi de autor:

Formate disponibile

LISTA DOCUMENTELOR

Volumul 0 Date privind procedura de atribuire

Volumul Date re!eritoare la Contract

Volumul " Cerin#ele $ene!iciarului %Caietul de &arcini'

Volumul ( )lan*e *i de&ene %Caietul de &arcini'

Volumul + Li&te %Caietul de &arcini'

Volumul , In!orma#ii inclu&e -n Contract %Caietul de &arcini'

Volumul . In!orma#ii care nu &unt inclu&e -n Contract

VOLUMUL "

CERIN/ELE $ENE0ICIARULUI %CAIETUL DE

SARCINI'

Sec#iunea 1 Cerin#ele $ene!iciarului

CU)RINS

0. GLOSAR 76

1. ARA BENEFICIARULUI 78

2. BENEFICIARUL 78

3. DOMENIUL DE APLICARE AL LUCRRII 78

4. PREDAREA TUTUROR DOCUMENTELOR CONFORM CERINTELOR

ANGAJATORULUI PENTRU FUNCIONAREA CORECT A INVESTITIEI

ACTIVITII 80

+2 3eneralit45i2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 60

+2" Domeniul de aplicare al lucr4rilor 7i !urniturilor222222222222222222222222222222222222222222222222222222222222222222222260

+2( )roiectul 7i documenta5ia2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 60

+2+ Reali8area lucr4rilor 7i &erviciilor de con&truire a inve&titiei 22222222222222222222222222222222222222222222222226

!. RESPECTAREA CERINELOR BENEFICIARULUI 84

6. "ANTIERUL 84

.2 A&i9urarea 7antierului -n timpul lucr4rilor22222222222222222222222222222222222222222222222222222222222222222222222222222222 6,

.2" Dac4 e&te nece&ar: )anourile2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 6,

.2( )l4cu5ele de identi!icare2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 6,

.2+ )rotec5ia mediului -n timpul lucr4rilor22222222222222222222222222222222222222222222222222222222222222222222222222222222222222 6,

.2, Con&truc5iile provi8orii222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 6,

.2. Depo8itarea temporar4 a materialelor222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 6.

7. CONFORMITATEA DOCUMENTAIEI DE PROIECTARE CU LEGISLAIA 86

;2 Documenta5ia con!orm4 cu e<ecu5ia2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 6;

;2" Manualele de !unc5ionare 7i -ntre5inere222222222222222222222222222222222222222222222222222222222222222222222222222222222222 6;

8. INFORMAII GENERALE "I IPOTE#E DE PROIECTARE 87

62 Ampla&area inve&titiei2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 6;

62" 0urni8area de utilit45i2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 "0

$. PARAMETRI GENERALI DE PROIECTARE 128

=2 De&crierea datelor de ba84222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 "6

=2" Cantitatea de de7euri 7i compo8i5ia lor2222222222222222222222222222222222222222222222222222222222222222222222222222222222 ("

=2( Capacitatea in&tala5iei22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ((

=2+ Cerin5ele te>nolo9ice 7i de mediu2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 (+

=2, )rincipalele date de proiectare222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 (,

10. DESCRIEREA PROCESULUI TE%NOLOGIC 136

02 Introducere 7i concept22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 (.

& SEPARAREA MECANICA A DESEURILOR 'SORTARE RECUPERARE

MATERIALE SI RECICLARE() 136

& TRATAMENTUL DESEURILOR ' TRATAMENT FI#IC* TERMIC* C%IMIC SAU

BIOLOGIC() 136

& ELIMINAREA DESEURILOR LA DEPO#ITUL CONFORM DE DESEURI) 136

02" $ilant ma&ic22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 (.

02( ?ala de recep5ie2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 (.

02+ )rocedura de tratare222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 (6

02, )arametrii te>nici de proiectare 2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 +

11. DESCRIEREA COMPONENTELOR "I CERINE GENERALE 1!0

12. LUCRRI DE CONSTRUCTII CIVILE 1!6

"2 3eneralit45i222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ,.

"2( Lucr4rile de tera&amente2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ,;

"2+ Cl4dirile222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 .+

"2, Drumurile 7i &pa5iile222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 "=;

"2; 2 TERASAMENTE )ENTRU DRUMURI 22222222222222222222222222222222222222222222222222222222222222222222222222222222 "=;

2.l. PAMANTURl PENTRU TERASAMENTE........................................................................... 298

CLASlFlCAREA PAMANTURlLOR PENTRU TERASAMENTE............................................298

2.2. PAMANT VEGETAL........................................................................................................... 298

2.3. APA DE COMPACTARE.................................................................................................... 298

2.4. PAMANTURl PENTRU STRATURl DE PROTECTlE.........................................................298

"26 (2 MATERIALE 3EOCOM)O@ITE2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 "==

3.l.l. GENERALlTATl............................................................................................................... 299

3.l.2. TRANSPORTUL Sl DEPOZlTAREA................................................................................ 299

3.l.3. PREGATlREA STRATULUl SUPORT............................................................................. 299

3.l.4. MONTAREA GEOGRlLEl................................................................................................ 299

3.2.l. GENERALlTATl............................................................................................................... 300

3.2.2. PREVEDERl GENERALE................................................................................................ 30l

3.2.3. GEOTEXTlLUL CU ROL DE SEPARARE Sl CONSOLlDARE........................................302

3.2.4. PUNEREA lN OPERA..................................................................................................... 302

3.2.5. COASEREA SAU SUPRAPUNEREA GEOTEXTlLULUl.................................................303

3.3.l. STRATURl DE ETANSARE. CERlNTE DE ORDlN GENERAL.......................................303

3.3.2. CERlNTE SPEClALE PENTRU GEOMEMBRANELE PEHD .....................................303

3.3.2.l. CERlNTE PRlVlND PROPRlETATlLE FlZlCE ALE GEOMEMBRANELOR ........303

3.3.2.2. CERlNTE PRlVlND REZlSTENTELE MECANlCE ALE GEOMEMBRANELOR ..304

3.4.l. CERlNTE PENTRU GEOMEMBRANA............................................................................ 307

3.4.2. LlVRAREA....................................................................................................................... 307

3.4.3. TRANSPORTUL Sl MANEVRAREA................................................................................ 308

3.4.4. DEPOZlTAREA................................................................................................................ 309

3.4.5. lNSTALAREA MEMBRANEl HDPE................................................................................. 309

3.4.5.l. SANTURlLE DE ANCORARE................................................................................... 309

3.4.5.2. AMPLASAREA PANOURlLOR................................................................................. 309

3.4.5.3. PREGATlREA STRATULUl DE ARGlLA PENTRU APLlCAREA GEOMEMBRANEl

................................................................................................................................................ 309

3.4.5.4. LOCATlA................................................................................................................... 309

3.4.5.5. lDENTlFlCAREA PANOURlLOR PE TEREN...........................................................309

3.4.5.6. PROGRAMUL DE lNSTALARE................................................................................ 3l0

3.4.6. METODA DE AMPLASARE............................................................................................. 3l0

3.4.7. DETERlORARl................................................................................................................ 3ll

3.5.l. DlSPUNEREA SUDURll.................................................................................................. 3ll

3.5.2. ECHlPAMENT Sl PRODUSE DE SUDARE.....................................................................3ll

3.5.3. PREGATlREA PENTRU SUDARE.................................................................................. 3ll

3.5.4. CONDlTll DE MEDlU PENTRU SUDARE.......................................................................3l2

3.5.5. SUDURl DE TEST........................................................................................................... 3l2

3.5.6. PROCEDURA GENERALA DE SUDARE........................................................................3l2

3.5.7. TESTAREA NEDlSTRUCTlVA A CONTlNUlTATll SUDARll..........................................3l3

3.5.7.l. TESTUL CU VACUUM.............................................................................................. 3l3

3.5.7.2. lNCERCAREA MATERlALULUl PRlN SCANTEl.....................................................3l3

3.5.7.3. TESTAREA CU AER SUB PRESlUNE (DOAR PENTRU SUDURl CU DUBLA

FUZlUNE)............................................................................................................................... 3l4

l2.8.l.l 3.5.8. TESTAREA DlSTRUCTlVA................................................................................ 3l4

3.5.8.l. DEFlNlTll.................................................................................................................. 3l4

3.5.8.2. LOCATll Sl FRECVENTA......................................................................................... 3l4

3.5.8.3. PROCEDURA DE PRELEVARE A MOSTRELOR....................................................3l5

DlMENSlUNEA MOSTRELOR.......................................................................................... 3l5

3.5.8.4. TESTELE DE TEREN............................................................................................... 3l5

3.5.8.5. PROCEDURlLE lN CAZUL ESECULUl TESTULUl DlSTRUCTlV...........................3l6

3.5.8.6. EVALUARE............................................................................................................... 3l6

3.5.8.7. PROCEDURA DE REPARARE A GEOMEMBRANEl...............................................3l7

3.5.8.8. VERlFlCAREA REPARATllLOR GEOMEMBRANEl................................................3l7

l2.8.l.2 3.7.l. TRASAREA......................................................................................................... 3l7

l2.8.l.3 3.7.2. MATERlALlZAREA PE TEREN A LUCRARlLOR...............................................3l8

l2.8.l.4 3.7.3. LUCRARl PREGATlTOARE............................................................................... 3l8

PREGATlREA TERENULUl................................................................................................... 3l8

l2.8.l.5 3.7.4. LUCRARl DE TERASAMENTE.......................................................................... 3l9

3.7.4.l. CAZURl PARTlCULARE DE LUCRARl DE TERASAMENTE..................................32l

3.7.4.l.l. RAMBLEURl DlN MATERlAL STlNCOS ..........................................................32l

3.7.4.l.2. RAMBLEURl DlN MATERlAL NlSlPOS.............................................................322

3.7.4.l.3. RAMBLEURlLE DlN SPATELE LUCRARlLOR DE ARTA (CULEl, ARlPl, ZlDURl

DE SPRlJlN) ...................................................................................................................... 322

3.7.4.2. LUCRARl ASOClATE LUCRARlLOR DE TERASAMENTE ....................................322

3.7.4.2.l. GROPl DE lMPRUMUT Sl DEPOZlTE DE PAMANT........................................322

3.7.4.2.2. lMBRACAREA TALUZELOR CU PAMANT VEGETAL......................................323

3.7.4.2.3. DRENAREA APELOR SUBTERANE.................................................................324

3.7.4.2.4. SANTURl Sl RlGOLE........................................................................................ 324

3.7.4.3. UTlLAJE TERASlERE.............................................................................................. 324

LlMlTARl lN FUNCTlE DE DOTARlLE EDlLlTARE (CAZUL STRAZlLOR lN GENERAL) 324

3.7.4.4. CONTROLUL CALlTATll LUCRARlLOR DE TERASAMENTE................................325

3.7.4.5. RECEPTlA LUCRARl............................................................................................... 327

RECEPTlA PE FAZE DE EXECUTlE................................................................................ 327

RECEPTlA PRELlMlNARA LA TERMlNAREA LUCRARlLOR......................................328

RECEPTlA FlNALA........................................................................................................ 328

"2= Coe!icientul de utili8are a terenului22222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ,;6

"20 Si&temul de evacuare a apelor pluviale222222222222222222222222222222222222222222222222222222222222222222222222222222 ,;6

13. CERINE TE%NICE !78

14. SISTEME DE AP 64!

1!. ALTE CERINE 6$3

,2 Si9uran5a te>nolo9iei2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 .=(

,2" )rotec5ia la 89omot22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 .=(

,2( M4&urile de &i9uran54 7i m4&urile -mpotriva incendiilor22222222222222222222222222222222222222222222222222222.=(

16. GARANII GENERALE 71!

.2 )erioada de 9aran5ie22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;,

.2" Durata de via54 a utilaAelor 7i a cl4dirilor222222222222222222222222222222222222222222222222222222222222222222222222222222 ;,

.2( 3aran5iile 9enerale pentru !iecare articol22222222222222222222222222222222222222222222222222222222222222222222222222222 ;,

17. CERINE PRIVIND LUCRRILE DE CONSTRUCIE 722

;2 AmenaAarea teritoriului22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;""

;2" Lucr4rile de tera&ament222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;""

;2( Lucr4rile din beton22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;""

;2+ )rotec5ia -mpotriva incendiilor 7i &i9uran5a muncii -n timpul lucr4rilor 222222222222222222222222222;""

;2, )roteAarea propriet45ilor publice 7i private222222222222222222222222222222222222222222222222222222222222222222222222222 ;""

;2. Limitele de &arcin4 pe o&ia ve>iculelor 2222222222222222222222222222222222222222222222222222222222222222222222222222222 ;"(

;2; )rotec5ia 7i -ntre5inerea lucr4rilor22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;"(

18. CERINE PENTRU EC%IPAMENTUL ELECTRIC 723

62 In&tala5ia de comutare de Aoa&4 ten&iune22222222222222222222222222222222222222222222222222222222222222222222222222222 ;"(

62" Alimentarea cu ener9ie 7i cablarea ec>ipamentului222222222222222222222222222222222222222222222222222222222222;",

62( Iluminatul interior 7i e<terior2222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;".

62+ In&tala5iile paratr4&net222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;,(

lNSTALATll DE PROTECTlE lMPOTRlVA TRASNETULUl.....................................................754

62, Si&temul de telecomunica5ii222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;,6

1$. DOCUMENTE REFERITOARE LA "ANTIER 7!8

=2 )roiectul de e<ecu5ie aprobat 7i documentele de con&truc5ie a!erente22222222222222222222222222222;,6

=2" Autori8a5ia de con&truire22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;.

=2( Actele 7i -nre9i&tr4rile elaborate -n timpul con&truc5iei222222222222222222222222222222222222222222222222222222;.

=2+ Documenta5ia re!eritoare la calitate22222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;.

Generalitati............................................................................................................................ 76l

PLAN DE ASlGURARE A CALlTATll ................................................................................... 762

PLANURlLE DE CONTROL ( PC)......................................................................................... 762

=2, Documenta5ia po&tBe<ecu5ie22222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;."

=2. Alte documente re!eritoare la 7antier22222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;.(

=2; )4&trarea documentelor re!eritoare la con&truc5ie22222222222222222222222222222222222222222222222222222222222222;.+

20. ACCEPTAREA "I PREDAREA PENTRU E+PLOATARE 764

"02 Aprobarea documenta5iei proiectului22222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;.+

"02" Aprobarea lucr4rilor de con&truc5ie22222222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;.,

20.2.l.l Testrile instala|iei........................................................................................................ 765

20.2.l.2 Testele de punere n func|iune...................................................................................... 766

20.2.l.3 Verificrile anterioare punerii n func|iune.....................................................................766

20.2.l.4 Testele la punerea n func|iune..................................................................................... 767

"02( )ornirea 7i !unc5ionarea de prob4 a ec>ipamentului mecanic2222222222222222222222222222222222222222222;.6

"02+ 0unc5ionarea de prob4 %de &i9uran54'22222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;.=

"02, In&truirea per&onalului bene!iciarului 2222222222222222222222222222222222222222222222222222222222222222222222222222222222 ;;

"02. Acceptul !inal %recep5ia' 7i livrarea -n &copul utili84rii22222222222222222222222222222222222222222222222222222222;;

"02; Te&te dup4 terminare: Cte&te de randament 7i acceptareD2222222222222222222222222222222222222222222222222;;"

02 GLOSAR

Abreviere De!ini5ie

cf. conform / n conformitate

aprox. aproximativ

BoQ deviz (ofert)

C grade Celsius

cap. capitol

MSB material stabilizat biologic

CO2 Dioxid de carbon

ACC Asigurarea calit|ii construc|iei

dB(A)

Decibel

PND perioad de notificare a defec|iunilor

PUD Planul urbanistic de detaliu

AlM Evaluarea impactului de mediu

ex. De exemplu

CA Cerin|ele beneficiarului

FlDlC Federa|ia interna|ional a inginerilor

consultan|i

HDPE Polietilen de mare densitate

Hz Hertz

PSS Plan de securitate i sntate

lncl. lnclusiv

lSO Organiza|ia interna|ional de

standardizare

kg Kilogram

kW Kilowatt

kV Kilovolt

kN/m Kilonewton pe metru ptrat

Max. Maxim

FCM func|ionare la capacitate maxim

Min. Minim

m/s Metri pe secund

DMS Deeuri municipale solide

Nr. Numr

PE Polietilen

PVC Policlorur de vinil

PAC Plan de asigurare a calit|ii

Buc. buc|i

ElP Echipament individual de protec|ie

LNR legile na|ionale relevante

Sec. Sec|iune

t Tone

t/a Tone pe an

t/d Tone pe zi

t/h Tone pe or

t/m

3

Tone pe metru cub

Vol. Volum

CMlD Centrul de management integrat al

deeurilor

2 ARA BENEFICIARULUI

Romnia

"2 $ENE0ICIARUL

Con&iliul Eudetean Cara& Severin

Adre&a: Piata l Decembrie, nr. l, Resita, cod postal 320084

(2 DOMENIUL DE A)LICARE AL LUCRFRII

Domeniul de aplicare al Contractului l reprezinta construirea unui Centru de

Management lntegrat al Deseurilor in localitatea Lupac judetul Caras Severin, care

include:

- proiectarea i construirea unei statii de sortare (33.73l t/an), a unei instala|ii simple

de tratare mecano-biologic (instala|ie TMB, 63.869 t/an) si a infrastructurii generale

(gospodaria de apa: foraj complet echipat, statie de tratare a apei captate, rezervor

de inmagazinare, retele de alimentare cu apa si canalizare, instalatia de colectare a

levigatului, retele electrice de incinta si iluminat exterior, furnizarea de caldura,

telecomunicatii, sisteme complete de ventilatie si tratare a aerului uzat, amenajarea

teritoriului, inclusiv construirea de imprejmuiri, drumuri, cur|i, pavaje, spa|ii verzi,

spatii administrative corespunzator solutiilor tehnologice adoptate si in concordanta

cu normele de sanatate si securitate in munca), denumita in continuare investitie,

inclusiv tot restul dotarilor, echipamentelor si instalatiilor necesare, utilaje mobile i

containere, incluznd toate structurile provizorii necesare pentru desfurarea

antierului, n conformitate cu amenajarea teritorial i condi|iile de construire.

- construirea unui depozit conform de deseuri (49.000 tone/an), care implica

realizarea urmatoarelor constructii: l celula de depozitare ((2" >a'G &i&tem de

colectareG tran&port levi9atG &i&tem de colectare a bio9a8uluiG con&truc5ia de

cl4diri %cl4direa admini&trativ4G cladire de&tinata intretinerii H cladire &ervicii

mentenanta etc'G in!ra&tructura &peci!ic4 %cabina poarta cu acce& control H

cabina cantarG pod de cantarireG 8ona prelevare probeG in&talatie &p4lare

autove>iculeG &ta5ie de alimentare cu combu&tibilG &tatie de tratare a levi9atuluiG

etc2'G &i&tem de monitori8are a mediuluiG alte lucr4ri %amenaAarea teritoriuluiG

inclu&iv con&truirea de impreAmuiriG drumuriG parcareG cur5iG pavaAeG &pa5ii ver8iG

&i&tem de colectare a apei pluvialeG &i&tem de protectie impotriva incentiilor

etc'2 Depozitul conform de deseuri va fi construit pe baza unui proiect tehnic existent,

realizat n conformitate cu Directiva privind depozitele de deeuri 99/3l/CE i cu

legisla|ia romn aferent (Ordin nr. 757/2004 i Hotrrea Guvernului nr. 349/2005),

aprobat si prezentat in anexa (fidic rosu).

Nota l: La reali8area proiectului te>nic a!erent in&talatiei TM$G &tatiei de &ortare

&i a in!ra&tructurii 9enerale a!erente ace&tora o!ertantul va acorda atentie

nedublarii &patiilor comune preva8ute in proiectul te>nic a!erent depo8itului

con!orm de de&euriG ane<at documentatiei de licitatie 2

Nota ": Re!eritor la proiectul te>nic a!erent depo8itului con!orm de de&euriG

aprobat &i pre8entat in ane<aG !acem mentiunea ca partile de&enate prevalea8a

a&upra partilor &cri&eG ramanand in atributia o!ertantului corelarea cu cantitatile

din partea &cri&a2

Cantit|ile dimensionate sunt de 0,2(0; tone/an de DSM reziduale

1

. Deeurile solide

municipale reziduale vor fi tratate pentru:

1

a recupera materiale reciclabile ca hrtia, plasticul, sticla i metalele, cu un grad

ridicat de cur|enie, dupa cum urmeaza:

B Hartie: carton, hartie tiparita, hartie in amestec (3 fractii)

B Plastic: folii, PElD, PET, PVC si alte materiale plastice (5 fractii)

B Sticla: sticla colorata, sticla alba (2 fractii)

B Metale: metale feroase, metale neferoase (2 fractii);

pentru a produce material stabilizat biologic (MSB), care

o s poat fi folosit ca material de sigilare a depozitelor conforme de deeuri

o s poat fi folosit pentru conservarea peisajului sau amenajarea spa|iilor verzi,

avnd ca rezultat producerea unei cantit|i minime de deeuri duse la

depozitele conforme, lucru care respect cerin|ele na|ionale i europene

privind eliminarea deeurilor n depozitele conforme

pentru a produce o frac|ie de combustibil alternativ (ob|inut din deeuri), din frac|ia

uoar separat, care s poat fi folosit n centralele electrice comerciale sau n

fabricile de ciment (optional).

Se prevede c deeurile livrate vor fi colectate din:

gospodrii

companii comerciale care produc deeuri asimilate deeurilor solide municipale

deeuri comerciale i industriale de la companii,

lnvestitia proiectat, construit i predat n stare de func|ionare va respecta cerin|ele

beneficiarului specificate n acest caiet de sarcini, amenajarea teritorial i condi|iile

de construire conform legislatiei in domeniul construc|iilor (Legea nr. l0/l995, HG

766/l997, etc) cerin|ele procedurale ale Uniunii Europene prevzute (ex. Fondurile

structurale sau de coeziune), standardele na|ionale stabilite n legile na|ionale

relevante (LNR) i legisla|ia de protec|ie a mediului.

Produsul final ateptat va fi:

Documentatiile pentru obtinerea tuturor avizelor/ acordurilor si a autorizatiei de

construire

Proiectul tehnic si detaliile de executie in conformitate cu legislatia in vigoare

Construirea investitiei.

Predarea investitiei (utilaje, sisteme biologice i alte echipamente) i a utilajelor

mobile, asamblarea, punerea n func|iune, testarea, func|ionarea de prob,

acceptarea i aprobarea instala|iilor, inclusiv instruire personal.

Manual de operare si intretinere pentru investitiile realizate prin proiect

Plan detaliat de asigurare a calit|ii

Plan SSM

Cartea constructiei

Cantitile dimensionate reprezint cantitile pe baza crora contractantul va pregti

proiectul de execuie pentru investitie i o va construi.

4. PREDAREA TUTUROR DOCUMENTELOR CONFORM CERlNTELOR

ANGAJATORULUl PENTRU FUNC|lONAREA CORECT A lNVESTlTlEl /

ACTlVlT|ll

4.l Generalit|i

Activit|ile de realizat conform acestor specifica|ii se refer la proiectarea,

construirea, fabricarea, testarea, furnizarea, instalarea, punerea n func|iune,

func|ionarea de prob, testele de recep|ie i acceptare, garan|ia de bun execu|ie,

instruirea etc. referitoare la investitie), ce sunt descrise n prezentul document.

ln aceast documenta|ie de atribuire a contractului de achizi|ie public pentru

realizarea sarcinii, se furnizeaz datele din studiul de fezabilitate aprobat pentru

investitie (ataat sub forma volumului Vl la prezenta documenta|ie). Participantul la

licita|ie trebuie s depun o ofert pentru investitie, respectnd toate cerin|ele,

reglementrile i |intele din prezentul caiet de sarcini si legislatiei in vigoare.

Toate costurile legate de acordurile i aprobrile de ctre autorit|ile competente ale

proiectului de execu|ie pregtit de Antreprenor, inclusiv toate modificrile substan|iale

admisibile, ce respect LNR, aduse studiului de fezabilitate aprobat, urmeaz a fi

suportate de ctre Antreprenor.

Antreprenorul va asigura conformitatea proiectului de execu|ie cu condi|iile stipulate

n avize si acordurile obtinute si in studiul de fezabilitate aprobat.

4.2 Domeniul de aplicare al lucrrilor i furniturilor

Antreprenorul va furniza toat manopera, materialele, dotrile i echipamentele

instala|iei, fie ele de natur provizorie sau permanent, pentru a realiza lucrrile

necesare pentru proiectarea i construirea investitiei.

4.3 Proiectul i documenta|ia

Pregtirea ntregii documenta|ii a proiectului tehnic si a detaliilor de executie, inclusiv

a documentatiei necesare obtinerii tuturor acordurilor i autoriza|iilor necesare, n

conformitate cu legisla|ia i reglementrile na|ionale, incluznd i modificrile

ulterioare.

P,-./0123 1/45.0 6. 7/183..3/ 7/ /9/021./

Proiectul tehnic pe baza caruia se face execu|ia trebuie pregtit pe baza normelor i

standardelor na|ionale i trebuie s se ob|in acordurile, avizele i autoriza|iile

necesare de la autorit|ile competente.

Proiectul Tehnic (PT) va fi intocmit in conformitate cu Ordinul 863/02.07.2008

"lnstruc|iuni de aplicare a unor prevederi din Hotrrea Guvernului nr. 28/2008 privind

aprobarea con|inutului-cadru al documenta|iei tehnico-economice aferente investi|iilor

publice, precum i a structurii i metodologiei de elaborare a devizului general pentru

obiective de investi|ii i lucrri de interven|ii" si va fi verificat pentru cerin|ele de

calitate de specialiti atesta|i de Ministerul Dezvoltrii, Lucrrilor Publice i

Locuin|elor.

Executia lucrarilor se va face in baza unei autorizatii de construire. Documentatia

Tehnica pentru Autorizarea Constructiei (DTAC) va avea in vedere cerintele din

Legea nr. 50/l99l, si va fi verificata pentru pentru cerin|ele de calitate de specialiti

verificatori de proiecte atesta|i.

Antreprenorul poate realiza studii suplimentare inginereti, geologice, hidrogeologice

sau alte tipuri de studii pentru a aduna toate informa|iile necesare pentru pregtirea

proiectului de execu|ie n cadrul domeniului de aplicare al contractului, dac acesta a

decis c datele disponibile sunt insuficiente.

D-02:/518;.8 0-5<-,:= 02 /9/02;.8

ln timpul construc|iei, Antreprenorul pregtete documenta|ia conform cu execu|ia,

conform domeniului de aplicare i con|inutului, respectnd cerin|ele din legisla|ia

na|ional.

4.4 Realizarea lucrrilor i serviciilor de construire a investitiei

Execu|ia lucrrilor de construc|ii i instala|ii, incluznd:

nivelarea i profilarea terenului i defrisarea terenului din zona desemnat pentru

construc|ie, cu scopul necesar al realizrii opera|iunilor

pregtirea structurilor provizorii, cum ar fi cile de acces, instala|iile de pe antier,

securitatea antierului (gard i por|i) i tot restul conexiunilor necesare i a

biroului de pe antier al inginerului, cu toate dotrile necesare.

incrcarea surplusului de pmnt excavat i transportarea acestuia pn n locul

stabilit n proiect pentru depozitare.

construirea halelor de tratare, inclusiv a zonelor de depozitare temporar a

deeurilor i a materialului reciclat i a altor posibile amenajri pentru construc|ie,

care pot fi necesare n baza proiectului pregtit i a tehnologiei implementate

construirea instala|iilor pentru personalul care opereaz instala|iile i

echipamentele din interiorul halelor

construirea celulei depozitului conform, a sistemului de colectare a levigatului si

biogazului

instalarea pu|urilor de monitorizare a pnzei freatice

furnizarea i instalarea platformei de cntrire i a unit|ii de splare a ro|ilor

construirea cldirilor (cldirile administrative pentru managementul depozitului

conform de deseuri, statiei de sortare si instalatiei TMB, cladirea destinata

intretinerii/ cladire de mentenanta etc.)

amenajarea teritoriului, inclusiv construirea de garduri, drumuri, cur|i, pavaje,

trotuare, spa|ii verzi etc.

construirea gospodariei de apa (foraj complet echipat, statie de tratare a apei

captate, rezervor de inmagazinare)

furnizarea si instalarea retelei de ap / a sistemului de prevenirea i stingerea

incendiilor, evacuarea apelor de canalizare i din instala|iile tehnologice, precum

i a apelor pluviale, inclusiv asigurarea volumelor necesare de depozitare

temporar

construirea statiei de tratare a levigatului

furnizarea de cldur

instalarea sistemului de ventila|ie

furnizarea de electricitate i iluminatul zonei, precum i instala|ia paratrsnet

instalarea sistemului de telefonie intern fix i/ sau fr fir

livrarea i asamblarea liniilor de produc|ie complete ale investitiei care s

respecte cerin|ele beneficiarului.

livrarea restului de utilaje i echipamente necesare pentru func|ionarea corect a

investitiei n conformitate cu cerin|ele beneficiarului.

echipament general (managementul depozitului conform de deseuri, garaj etc.)

L20,=,. 7/ 0-561,201.. 0.>.3/

Lucrrile de constructii civile pentru investitie vor cuprinde toate lucrrile necesare

pentru construirea cldirilor i a instala|iilor, fr a avea caracter limitativ:

excavarea i pregtirea terenului,

fundatii

cldiri, finisajele interioare

mobilarea i echipamentele interioare,

amenajarea finala a terenului (peisagistica, spa|iile verzi etc...)

L20,=,. :/085.0/ ?. /3/01,.0/

Antreprenorul, va livra pe antier echipamentele, va face executia finala, va realiza

teste la fa|a locului, va pune n func|iune instalatiile mecanice si electrice.

Lucarile incluse pot fi de exemplu:

sistemele de transport precum transportoarele cu band etc.

pompele cu motoare i dispozitive auxiliare

conductele, valvele i echipamentele asociate

izola|ia

instala|iile mpotriva incendiilor i rezervoarele, rezervoarele cu ap refolosit

hale de recep|ie, hala statia de sortare, hala de tratare mecanic, celule de

compostare, hala pentru combustibilul alternativ (optional), hala de maturare si

rafinare, hale post-compostare, hale administrative i de depozitare temporar a

produselor, podul-bascul pentru cntrire, toate platformele, scrile metalice,

platformele, planeele din beton, pere|i din crmid finisa|i cu mortar i var,

acoperi i structura de sus|inere pentru placaje i acoperiuri (elemente de

amenajare spa|ii, dup cum este cazul).

sistemul de ventila|ie complet mecanizat al ntregii sta|ii, incluznd camerele de

control i ale personalului, cu toalete i cldiri auxiliare, camera compresorului,

camerele pompelor, atelierul i depozitul, avnd ventilatoare, conducte,

amortizoare i elemente de absorb|ie a zgomotului

sistemele de pretratare a apei uzate

instala|iile de tratare a aerului uzat, cu ventilatoare, conducte, sisteme de filtrare

i de tratare a aerului,

macaralele i elevatoarele, inclusiv macaraua din atelier, tot restul macaralelor i

elevatoarelor men|ionate sau necesare pentru ntre|inerea echipamentelor

transformatoarele i transformatoarele auxiliare

comutatoarele de voltaj

sistemul DC (rectificator i baterii), instalare surse nentreruptibile

impmntarea i instala|ia paratrsnet, sistemele de iluminat, prizele industriale,

cablurile, structurile de sus|inere a cablurilor, sistemele de detectare a incendiilor

i alte instala|ii electrice diverse

seturile (agregate) de generatoare de urgen| diesel

echipamentul complet de func|ionare i control pentru sistemele principale

sistemul complet interior i exterior de protec|ie mpotriva incendiilor, incluznd

furnizarea i instalarea de tu|uri de stropire, tambure pentru furtun, hidran|i,

alarme automate i manuale, extinctoare i generatoare de spum, monitorizarea

buncrului de deeuri, ntregul sistem de monitorizare i de protec|ie mpotriva

incendiilor, rezervoare mpotriva incendiilor, sta|ii de pompare mpotriva

incendiilor etc.

sistemele complete de aer condi|ionat ale cldirilor, incluznd ncperile cu

aparatajele de comutare, atelierul electric i orice alt camer care necesit aer

condi|ionat

echipamentele pentru toate procesele din atelier i echipamentele din spa|iul de

depozitare temporar

Antreprenorul trebuie s asigure o echip de supraveghere format din exper|ii

califica|i corespunztor pe toat perioada de notificare a defec|iunilor, pn la

emiterea procesului verbal de recep|ie final.

Antreprenorul trebuie s se asigure c to|i productorii de echipamente individuale

care vor fi responsabili de repararea i ntre|inerea echipamentelor proprii dup

recep|ia final a instala|iei sunt reprezenta|i corespunztor.

ln timpul instalrii, punerii n func|iune i nainte de procesului verbal de recep|ie la

terminarea lucrrilor, personalul beneficiarului care se va ocupa de operarea

instala|iei va fi instruit de ctre Antreprenor. ln plus, operarea acesteia din timpul PND

i din timpul testelor de recep|ie va fi monitorizat/ supravegheat de ctre

Antreprenor i, n cazul oricrei probleme, personalul beneficiarului va fi instruit i

calificat suplimentar de ctre Antreprenor. lnstruc|iunile, instruirea profesionala si

Manualele de Operare si lntretinere vor fi predate n limba romn.

Antreprenorul va realiza un program de instruire i calificare, pentru a instrui

personalul beneficiarului n vederea operrii i ntre|inerii instala|iei, cu activit|ile lor

n timpul lucrrilor, i pentru a familiariza personalul cu echipamentul furnizat de ctre

Antreprenor.

Antreprenorul va pune la dispozi|ie, n scopul instruirii, dotrile pentru instruire i toate

informa|iile necesare pentru desfurarea n condi|ii de eficacitate a programului de

instruire.

Antreprenorul va instrui i califica cursan|ii astfel nct operarea, ntre|inerea i, dac

este necesar, repara|iile sistemului s fie gestionate n totalitate de ctre personalul

respectiv.

Antreprenorul va pune la dispozi|ie toate notele, manualele, planele necesare,

materialele ajuttoare pentru instruire etc., pentru a completa manualele de

construire, operare i ntre|inere i pentru a permite personalului de operare i

ntre|inere s opereze i s ntre|in instala|ia ntr-un mod eficient.

S/,>.0..

Pornirea, testarea, punerea n func|iune i func|ionarea de prob (de siguran| n

exploatare) ale instala|iei pentru o func|ionare normal, inclusiv garan|ia predrii

ntregii documenta|ii corespunztoare impuse prin legisla|ia na|ional privind

construc|iile, pentru ca beneficiarul s ob|in autoriza|ia de func|ionare.

lnstruirea personalului beneficiarului pentru operarea instala|iei trebuie s aib

loc n timpul perioadei de pornire i a testelor de recep|ie. Fiecare membru

instruit al personalului va primi un certificat corespunztor de la Antreprenor care

s confirme instruirea adecvat a acestuia.

C-562:8@.3/

Antreprenorul va furniza n cadrul acestui contract toate consumabilele necesare

pn la emiterea procesului verbal de recep|ie finala a lucrrilor pentru ntreaga

instala|ie, pentru toate echipamentele furnizate de ctre acesta n cadrul prezentului

contract. Antreprenorul va trimite spre aprobare lnginerului, pn la nceperea

perioadei de testri, un tabel complet cu toate consumabilele necesare, indicnd

toate locurile n care aceste consumabile sunt necesare, tipul consumabilului i

cantitatea pentru o reumplere/ un schimb.

E04.A8:/51/ 6A/0.83/

Antreprenorul va asigura toate uneltele speciale necesare pentru demontarea,

ntre|inerea, instalarea i reglarea echipamentelor furnizate. lnstrumentele i

echipamentele pentru inspec|iile i msurtorile majore vor fi de asemenea incluse.

Antreprenorul prezint lnginerului spre aprobare o list cu articolele i o descriere a

tuturor uneltelor necesare, a dispozitivelor auxiliare, a echipamentului de depozitare

etc.

Antreprenorul va oferi beneficiarului, odat cu fiecare articol de echipament special

furnizat, catalogul cu instruc|iuni ale productorului n limba na|ional.

,2 RES)ECTAREA CERINIELOR $ENE0ICIARULUI

Toate lucrrile ntreprinse, inclusiv proiectele pregtite, activit|ile finalizate,

materialele, uneltele i echipamentele livrate n cadrul prezentului contract trebuie s

respecte atat cerin|ele caietului de sarcini, cat si cerintele legislative.

Ofertantul, pe baza cunotin|elor i experien|ei sale, ar trebui s includ i elemente

suplimentare ale instala|iei, echipamentelor i opera|iunilor, ce nu sunt enumerate n

cerin|ele beneficiarului, dar sunt relevante i necesare pentru asigurarea unei

func|ionri corespunztoare a investitiei, pentru eficien|a acesteia i pentru

ndeplinirea condi|iilor de garan|ie. Solu|iile prezentate n ofert vor garanta atingerea

obiectivelor investitiei.

Propriet|ile materialelor i elementelor construc|iilor, utilajelor i echipamentelor vor

respecta i se vor nscrie n datele descrise n cerin|ele tehnice.

.2 JANTIERUL

6.l Asigurarea antierului n timpul lucrrilor

Antreprenorul este obligat s asigure i s men|in siguran|a pe antier i n afara

zonei de construc|ie pe perioada lucrrilor din cadrul prezentului contract, acordnd o

aten|ie special:

a) Asigurrii unor condi|ii corespunztoare de lucru n siguran| pentru persoanele

ce ntreprind activit|i ce au legtur cu construc|ia i asigurrii propriet|ilor

folosite pentru realizarea acestor lucrri

b) Asigurrii zonei antierului pentru a nu avea acces persoanele neautorizate

c) lnstalrii unor indicatoare corespunztoare cu informa|ii, ex. panouri cu informa|ii

i plci de dare n folosin|.

6.2 Dac este necesar: Panourile

Antreprenorul trebuie s asigure panourile cu informatii relevante n timpul lucrrilor

de construc|ii n conformitate cu cerin|ele de publicitate i informare pentru proiecte

finan|ate de Comunitatea European. ln acelasi timp Antreprenorul trebuie sa se

asigure ca panoul de identificare al investitiei respecta Ordinul Ministrului lucrarilor

publice si amenajarii teritoriului nr. 63/N din ll august l998.

Antreprenorul trebui s pun un semn permanent de informare conform cu cerin|ele

de publicitate i informare, de ex. ")ro9ramul Operational Sectorial pentru Mediu

"00;K"0(D, care dup terminarea construc|iei va oferi informa|ii despre asisten|a

oferit de CE.

6.3 Plcu|ele de identificare

Echipamentele trebuie s fie furnizate cu plcu|e cu date de identificare sau alte

elemente descriptive permanente, necesare pentru identificarea echipamentului i

operarea sa n condi|ii de siguran|.

6.4 Protec|ia mediului n timpul lucrrilor

Antreprenorul, pe perioada construc|iei, va asigura condi|iile corespunztoare pentru

pstrarea mediului nconjurtor, pe antier, acordnd o aten|ie special:

limitrii emisiilor de zgomot

limitrii emisiilor de substan|e periculoase n atmosfer

prevenirii polurii sau contaminrii apelor subterane

protejrii spa|iilor verzi.

Dac exist copaci i arbuti, acetia vor fi ndeprta|i sau nlocui|i n conformitate cu

studiul pregtit pentru spa|iile verzi de pe amplasamentul antierului.

6.5 Construc|iile provizorii

lnainte de nceperea lucrrilor, Antreprenorul va prezenta lnginerului spre aprobare,

planul pentru amplasarea:

biroului Antreprenorului i al lnginerului pe antier

magaziilor i cur|ilor de depozitare temporar ale Antreprenorului

vehiculelor i flotei de echipamente

altor instala|ii temporare necesare pentru realizarea lucrrilor incluse n prezentul

contract

panourilor cu informa|ii n conformitate cu LNR i, dac este cazul, cu

reglementrile Uniunii Europene pentru proiecte finan|ate prin 0ONDUL

EURO)EAN DE DE@VOLTARE RE3IONALA H 0ONDUL DE COE@IUNE2

Antreprenorul trebuie s ntocmeasc documenta|ia tehnic de execu|ie, conform

tuturor normelor si normativelor tehnice in vigoare, precum si a actelor normative.

6.6 Depozitarea temporar a materialelor

Toate materialele vor fi depozitate astfel nct s se garanteze protec|ia lor mpotriva

furturilor, avariilor, respectndu-se cu stricte|e instruc|iunile productorului.

;2 CON0ORMITATEA DOCUMENTAIIEI DE )ROIECTARE CU LE3ISLAIIA

Proiectul tehnic si detaliile de executie vor fi pregtite n conformitate cu legisla|ia

na|ional.

Antreprenorul este responsabil de:

Pregtirea proiectului de execu|ie n conformitate cu acordurile descrise n

Planul Urbanistic de Detaliu (PUD), cu standardele i legisla|ia na|ional n

vigoare, inclusiv LNR, cu acordul de protec|ia mediului (EPA), cu acordul de

gestiune a deeurilor (AGD) etc.

Pregatirea documentatiei necesara obtinerii autoriza|iilor necesare, n

conformitate cu standardele i legisla|ia na|ional n vigoare;

asistenta tehnica a proiectantului in perioada de executie a investiei

Proiectul tehnic si detaliile de executie

Proiectul de execu|ie va respecta prevederile i specificatiile legislatiei europene

(Directiva 99/3l/CE, Directiva 42/2006/CE) i legislatia romn asociat (Ordin nr.

757/2004 i Hotrrea Guvernului nr.349/2005).

Proiectul Tehnic (PT) va fi intocmit in conformitate cu Ordinul 863/02.07.2008

"lnstruc|iuni de aplicare a unor prevederi din Hotrrea Guvernului nr. 28/2008 privind

aprobarea con|inutului-cadru al documenta|iei tehnico-economice aferente investi|iilor

publice, precum i a structurii i metodologiei de elaborare a devizului general pentru

obiective de investi|ii i lucrri de interven|ii" si va fi verificat pentru cerin|ele de

calitate de specialiti atesta|i de Ministerul Dezvoltrii, Lucrrilor Publice i

Locuin|elor.

Executia lucrarilor se va face in baza unei autorizatii de construire. Documentatia

Tehnica pentru Autorizarea Constructiei (DTAC) va avea in vedere cerintele din

Legea nr. 50/l99l, si va fi verificata pentru pentru cerin|ele de calitate de specialiti

verificatori de proiecte atesta|i.

Antreprenorul va asigura conformitatea proiectului de execu|ie cu recomandrile din

raportul privind impactul asupra mediului si autorizatia de construire obtinuta.

Detaliile de executie:

detaliaza solu|iile tehnice ale proiectului tehnic astfel nct s asigure

posibilitatea de implementare a tuturor lucrrilor de construc|ie i montaj (LCM),

precum livrarea i asamblarea echipamentelor i instala|iilor tehnologice din

proiect;

Asigur conformitatea deciziilor din proiect cu cerin|ele privind construc|iile din

articolul l, alineatul 46 din OUG 2l4/2008 din LNR.

Pr|ile proiectului tehnic pe baza caruia se vor executa lucrarile vor respecta cerintele

Ordinul 863/02.07.2008 si vor include:

Plane i detalii de execu|ie

Memorii tehnice pe specialitati ce ilustreaz solu|iile propuse n proiect, fluxuri

tehnologice i, n ataament, att documentele emise n legtur cu proiectul,

ct i datele ini|iale;

Breviare de calcul ce descriu motivele pentru solu|iile din proiect.

Devizul i estimrile de cost sunt ataate la breviarele de calcul sau formeaz o parte

separat din documenta|ia fielor tehnice.

7.l Documenta|ia conform cu execu|ia

ln domeniul de aplicare al documenta|iei conforme cu execu|ia, se includ toate

modificrile aprobate fcute n timpul lucrrilor de construc|ii i documenta|ia

complet n conformitate cu legisla|ia na|ional. Documenta|ia conform cu execu|ia

va fi pregtit de ctre Antreprenor i prezentat n limba na|ional n trei (3)

exemplare, nu mai trziu de l4 zile nainte de ntlnirea cu membrii comisiei de

acceptare.

7.2 Manualele de func|ionare i ntre|inere

Manualele finale de func|ionare i ntre|inere vor fi pregtite i predate lnginerului n

trei (3) exemplare nu mai trziu de 4 sptmni nainte de data ntlnirii cu comisia de

receptie. Manualele cu instruc|iuni pentru fiecare element al instala|iei vor include, de

asemenea, instruc|iuni colective, care se vor referi n special la opera|iunile specifice

functionarii. Aceste manuale, pe lng descrierile obinuite referitoare la func|ii i

opera|iuni, vor include i situa|ii de urgen| i depanare, msuri de siguran| i

mpotriva incendiilor, precum i orice posibile consecin|e.

62 IN0ORMAIII 3ENERALE JI I)OTE@E DE )ROIECTARE

8.l Amplasarea investitiei

A:A3868:/5123 320,8,.3-,

Centrul de management integrat al deeurilor (CMlD) va fi amplasat in judetul Caras

Severin, localitatea Lupac. Judetul este localizat in partea de Sud-Vest a Romaniei,

in Regiunea de Dezvoltare de Vest, si are o suprafata de 8,5l9.76 km

2

si reprezenta

26.59% din totalul suprafetei regiunii (suprafata regiunii 32,034 km

2

si suprafata tarii

238,39l km

2

).

Comuna Lupac cuprinde 4 sate, Lupac, Vodnic, Clocotici si Rafnic si se invecineaza

cu localitatile Resita (resedinta de judet) la nord/est, Ocna de Fier la nord,

Dognecea la vest, Goruia la sud si Carasova la sud/est, fiind traversata de la

nord la sud de catre drumul judetean DJ 58l Resita Gradinari si de la nord la

nord/est de drumul judetean DJ 586 Resita Lupac Ocna de Fier - Bocsa (Drumul

Dognecei).

Amplasamentul depozitului conform de deseuri Lupac este situat la cca. 7,6 km vest

de Municipiul Resita, n bazinul hidrografic Caras, curs de ap Starcov|, afluent de

stnga al parului Gelug (cca 3 km la sud de amplasament), pe partea dreapta a

drumului judetan DJ 586, mergand dinspre localitatea Ocna de Fier catre localitatea

Lupac, pe teritoriul administrativ al acesteia din urma, la o distanta de cca. 2.9 km de

intersectia cu drumul judetean DJ 58l Resita - Gradinari.

Zona studiata, ocupa un amplasament izolat in extravilanul comunei Lupac, la o

distanta de 2 km de limita intravilanului actual al satului Lupac, spre limita

administrativa de N-E cu municipiul Resita. Vecinatatile pe trei laturile sunt constituite

din izlazuri cu vegetatie spontana iar latura de est este delimitata de traseul drumului

judetean DJ 586 din care se vor crea si accesele.

Amplasamentul din Lupac este proprietate public, fiind inscris in cartea funciara cu

nr. 30354, i dispune de o suprafa| de 52,2 ha, suficient pentru gzduirea

facilittilor de management integrat al deseurilor din judet.

Actualmente accesul la amplasament se face prin intermediul drumului judetean DJ

586, Resita Ocna de Fier - Bocsa, drum de pamant, pe alocuri impietruit, greu

practicabil in perioadele cu precipitatii. Drumul va fi modernizat de catre beneficiarul

investitiei, Consiliul Judetean Caras Severin. Utilit|ile publice (electricitate) se afl n

apropierea amplasamentului.

CMlD are in componenta:

- Statia de tratare mecano-biologica

- Statia de sortare

- Depozitul conform de deseuri cu facilitatile aferente; suprafa|a alocat depozitului

include trei celule: prima celul 3,2 ha, a doua celula 5,4 ha, a treia celula 4,05 ha,

dar numai prima dintre ele va fi construita in cadrul acestei investitii.

- lnfrastructura generala: gospodaria de apa (foraj complet echipat, statie de tratare a

apei captate, rezervor de inmagazinare), retele de alimentare cu apa si canalizare,

instalatia de tratare a levigatului, retele electrice de incinta si iluminat exterior,

furnizarea de caldura, telecomunicatii, sisteme complete de ventilatie si tratare a

aerului uzat, amenajarea teritoriului, inclusiv construirea de imprejmuiri, drumuri, cur|i,

pavaje, spa|ii verzi, spatii administrative corespunzator solutiilor tehnologice adoptate

si in concordanta cu normele de sanatate si securitate in munca.

- Dotarile, echipamentele si instalatiile necesare, utilaje mobile i containere,

corespunzator solutiilor tehnologice adoptate

Amplasamentul se afl la o distan| de l0.6 km fa| de cea mai apropiat arie

protejat, respectiv Parcul Na|ional Semenic Cheile Carasului, care se suprapune

peste siturile Natura 2000 RO SCl 0226 Semenic Cheile Carasului, RO SPA 0086

Mun|ii Semenic Cheile Carasului.

Topografia actual

Zona analizata se afla in vecinatatea Muntilor Banatului, care reprezinta o parte a

Carpatilor de Vest si Muntii Tarcu-Godeanu, o parte a Carpatilor Meridionali. ln

coridorul Timis-Cerna, cu ramura Valea Bistra, care marcheaza granita intre Carpatii

Vestici si Meridionali, raurile Timis, Cerna, Belareca, Mehadica si Bistra au creat un

sistem dezvoltat de maluri, care au fost intensiv populate.

Altitudinile cresc de la Vest la Est; altitudinile muntilor Tarcu-Godeanu sunt intre

l.600-2.200 m, in timp ce in grupurile de munti Semenic, Aninei, Almaj, Dognecea,

Locvei altitudinile sunt intre 600 si l.400 m. Aspect de relief este influentat de

structuri tectonice rezistente la uzura diverselor tipuri de roci si puterea suprafetei de

uzura. Cel mai important aspect geomorfologic al Muntilor Banat este relieful de carst,

calcare din Jurasic si Cretacic sunt puternic dezvoltate de-a lungul drumului de la

Resita la Dunare. Muntii Banat, care sunt aproape in intregime in limitele judetului

sunt marginiti de zone joase, care le confera aspectul unui bloc montan unitar, cu

altitudini medii de 600-800 metri.

Printre acestea, o zona particulara este depresiunea inter-montana Almaj, marginita

de jur imprejur de varfuri nu prea inalte si traversata de raul Nera.

Spre Vest, zona montana este imprejmuita de un relief de deal, unde dealurile

Oravitei, Doclinului si Sacos-Zagujeni sunt marginite.

Nivelul jos de relief este campul, care se intinde pe mici suprafete in Capia Timis, cu

urmatoarele subunitati: Campia Sipet intre raurile Pogani si Barzava, Campia

Moravita, la sud de raul Barzava si Campia Caras, cu un rau cu acelasi nume.

C-57.;..3/ B/-1/45.0/ ?. 4.7,-B/-3-B.0/

ln cadrul documentatiilor elaborate pana in prezent a fost intocmit un studiu

geotehnic (S.C. ROMAlR CONSULTlNG SRL), pe baza datelor morfologice,

topografice, geologice si seismice obtinute pe seama hartilor si a lucrarilor de

specialitate precum si pe baza investigatiilor de teren si a determinarilor de laborator.

Scopul acestuia a fost precizarea conditiilor geotehnice ale terenului de fundare din

zona localitatii Lupac, unde se va construi depozitul conform de deseuri.

Din punct de vedere geomorfologic zona de interes se afla la poalele muntilor

Dognecei (muntii Banatului) cu care se invecineaza spre V, inspre N se invecineaza

cu depresiunea Ezeris, inspre E cu depresiunea Resita iar inspre S cu Depresiunea

Lupac.

Cel mai ridicata cota din zona este reprezentata de Dealul Tapuliac (vf. Talva Tapului

425.7 m), spre SE amplasamentului.

Cota maxima a amplasamentului viitorului depozit este de 380 m iar cota minima de

33l m.

Din punct de vedere geologic in zona de interes afloreaza atat depozite cuaternare

cat si

formatiuni de varsta Paleozoic. Formatiunile de varsta Paleozoic ating l000 - l500 m

constituind un ciclu de sedimentare care incepe in Carboniferul superior.

Cercetarea geotehnica se stabileste tinand cont de normativul NP 074/2007, conform

caruia s-a estimat incadrarea preliminara a lucrarii in Categoria geotehnica 2

asociata unui risc geotehnic moderat (l2 puncte).

Amplasamentul viitorului depozit de deseuri a fost investigat prin 4 foraje geotehnice

cu adancimi de pana la 5.00 m. Pozitia forajelor in teren este reprezentata grafic in

planul de situatie anexat studiului geotehnic.

Forajele au interceptat pana la 2.70 4.20 m un material deluvial de panta alcatuit

din nisip prafos, nisip argilos, argila prafoasa cu fragmente de gresii, apoi pana la

adancimea finala (4.50 -5.00 m) au strabatut un strat reprezentat prin bolovanis de

gresie.

Pana la adancimea finala de executie a forajelor nu s-a interceptat apa subterana.

Zona cercetata se situeaza in bazinul hidrografic al raului Caras, afluent direct al

Dunarii, ce

izvoraste de pe versantul vestic al Muntilor Semenic.

Afluentii sai cei mai importanti sunt pe partea stanga: Lisava (S = l46 km2, L= 22

km), Ciclova (S = l30 km

2

, L = 28 km) si Vicinic (S = l46 km

2

, L = 29 km), iar pe

partea dreapta: Gelug (S = 85 km

2

, L = l6 km), Dognecea (S = 9l km2, L = 2l km),

Ciornavat ( S = l29 km

2

, L= 22 km).

Debitul mediu multianual specific variaza intre 20 l/s km

2

in zona montana inalta si

sub 2.0 l/s km

2

in zona joasa inspre partea de V a judetului. Debitul mediu multianula

al raului Caras la iesirea din judet este de circa 7.0 m

3

/s.

Fata de zona cercetata, cel mai apropiat curs de apa este Valea Starcovat, afluent

de stanga al paraului Gelug (Lupac).

D81/ 03.:81.0/

Zona investigata apartine sectorului cu clima continental-moderata, caracterizat prin ierni nu

prea friguroase si veri calde. Temperatura medie anuala este situata in jurul valorii de 11o C.

Media temperaturii lunii cele mai calde, iulie, este de 21C, iar media lunii cele mai reci,

ianuarie, oscileaza in jurul valorii de -1C. Cantitatea medie anuala de precipitatii este de 8

mm. Cantitatea medie lunara cea mai mare cade in luna iulie, !8 " 1mm#, iar cantitatea

medie lunara cea mai mica cade in luna ianuarie !$ mm#. %tratul de zapada are o durata

medie anuala de 2 " &$ zile, iar grosimile medii decadale ating valori ma'ime de & " $ cm.

(umarul mediu anual al zilelor cu ing)et este de 12 " 1&. Teritoriul judetului Caras %everin

se afla su* influenta circulatiei maselor de aer din +, (+ si %+.

,dancimea ma'ima de ing)et in zona investigata, conform %T,% -$.-8., este de / cm.

A31/ .5<-,:8;..

Conform hartii de macrozonare seismica a teritoriului Romaniei, anexa la SR

lll00/l-93, localitatea Lupac se incadreaza in macrozona de intensitate 6, cu

perioada de revenire de 50 de ani.

Conform hartilor anexe la normativul Pl00-l/2006, valoarea de varf a acceleratiei

terenului pentru proiectare, pentru cutremure avand intervalul mediu de recurenta

lMR = l00 ani, este ag = 0.l2g, iar perioada de control (colt) a spectrului de raspuns

Tc=0.7sec. Conform normativului G.T. 006 97, elaborat de lSPlF, privind zonarea

teritoriului functie de potentialul de producere a alunecarilor de teren, zona cercetata,

este caracterizata cu potential mediu de producere a alunecarilor de teren si

probabilitate moderata.

A00/623 A/ 8:A3868:/51

CMID se afla in imediata vecinatate a DJ 586 Resita Ocna de Fier Bocsa. Cile

de acces pe amplasamentul CMID sunt descrise ca un drum de 2.9 km n lungime ,

cu l|imea de 9,5 m i conecteaz viitorul amplasament de re|eaua rutier public

n acest caz, de drumul judetean DJ 58l Resita- Gradinari.

ln faza de construc|ie a lucrrii, un drum temporar de acces va fi pus la dispozi|ie. Nu

trebuie s aib loc nicio tulburare a activit|ilor respectivilor contractan|i. Aadar,

toate activit|ile propuse ar trebui aprobate n avans de ctre inginerul, pentru a evita

orice conflicte ce ar duce la costuri suplimentare.

#-58 7/ 8:/58C=,.

ln perimetrul Centrului de management integrat al deeurilor din Lupac vor fi

amplasate atat statia de tratare mecano-biologica si sta|ia de sortare, cat si depozitul

conform de deseuri. ln acest fel, cele trei obiective majore vor fi deservite de

instala|iile auxiliare precum zona de intrare (poart, pod bascul (de cntrire), gard,

drum intern, iluminat extern, sistemul de protec|ie mpotriva incendiilor, gospodaria

de apa, statia de epurare, spatii administrative etc.).

Zona de amenajri va cuprinde toate facilitatile si cldirile care deservesc ntregul

amplasament, pentru gestiunea tehnic i administrativ, dupa cum urmeaza:

poarta de acces si imprejmuire

cabina poarta cu acces control/cabina cantar - pod cantarire

zona de prelevare probe

cladire administrativa

cladire de intretinere (cladire pentru servicii de mentenanta)

parcare pentru personal si vizitatori

sistem de spalare a rotilor

zona de protectie impotriva incendiilor

zona statiei de combustibil

drumuri interne

spatii verzi

)oarta de acce& &i impreAmuire

Poarta de acces consta din doua usi cu lungimea de 3.50 m fiecare si inaltimea de

2.50 m, actionata electric. Portile se vor deplasa prin intermediul unor role asezate

pe un ghidaj aflat in beton.

Distanta de deplasare (distanta dintre stalpi) este de 7,0 m (2,0 x 3,50 m).

Portile vor fi acoperite cu plasa de sarma si asigurate cu un sistem de inchidere

La intrarea in CMDl va fi postat un panou cu informatii despre amplasament,

respectiv: operatorul, tipul facilitatii, orele de lucru, telefonul de contact, etc.

Gardul (lungime = 3.425 m) va acoperi ntregul perimetru al unittii; si va fi realizat

din plasa de otel sau similar (lungimea inelelor plasei > 40 x 40 mm), montata de

stalpi din otel galvanizat; diametru: 0,20 m; inaltime: 2,50 m; incastrata in beton

sub pamant; vertical va avea inaltimea de 2.00 m; 50 cm din varful tevii va fi

inclinat la un unghi de 30

o

catre partea exterioara a gardului. Gardul va fi montat

pe o fundatie continua din beton (conform planse anexate), pentru a mpiedica

intrarea n incint a animalelor.

Cabina poarta cu acce& control H cabina cantar: structura metalica (dimensiuni minime

utile: 5,0 x 2,4 x 2,5 m, ignorandu-se orice alte dimensiuni), amplasata lng podul de

cntrire din cadrul centrului. Cabina va fi prevazuta cu grup sanitar propriu si toate

utilitatile aferente: instalatii electrice, alimentare cu apa, canalizare, incalzire, telefonie.

Caracteristicile tehnice si dotarile acesteia sunt prezentate in fisele tehnice anexate.

Cabina va fi format din dou ncperi:

un birou de securitate (paza) i cntrire

un WC.

Cldirea va asigura atat securitatea si accesul pe amplasamentul CMDl, cat si

serviciul de cntrire si va avea echipamentul necesar pentru cntrirea vehiculelor

care sosesc n incint i nregistrarea datelor.

lntre poarta de acces i podul de cntrire exist o lungime de 25 metri drum intern,

unde unul sau dou vehicule de colectare pot atepta n cazul n care n centru intr

mai mult de un vehicul n acelai timp.

Toate vehiculele care sosesc i care nu trebuie cntrite pot ocoli podul de cntrire

urmnd o band separat a drumului intern. Aceast band va fi controlat cu o

barier astfel nct s treac doar vehiculele autorizate.

)odul de cLnt4rire

B Capacitate: 60 de tone cu intervale maxime de 20 kg.

B Dimensiune aprox. l8 x 3 m.

B Un (l) terminal extern de cntrire cu afiaj pentru nregistrarea vehiculelor care intr

i ies, afiaj pentru date informative, tastatur, dispozitiv de tiprire a biletului, instalat

ntr-o carcas etan care respect clasa de protec|ie EP65.

B Terminalul principal de cntrire i sistemul de nregistrare din biroul operatorului: un

terminal principal de cntrire sau afiaj instalat n cabina de control al traficului

conectat la un sistem PC cu baz de date pentru nregistrri.

Dotari: conform fisei tehnice anexate.

@ona de&tinat4 prelev4rii probelorG amplasata lng zona destinat cntririi (necesara

inspectarii si acceptarii deeurilor la CMlD i verificarii compozi|iei acestora). Zona

destinat prelevrii probelor const dintr-o suprafa| asfaltat (25 m

2

; 5 x 5 m, ),

mprejmuit cu gard, pentru a mpiedica dispersarea deeurilor. Vehiculele selectate se

vor apropia de zon n mararier i vor depozita o cantitate mic de deeuri pentru

prelevarea probelor. Zona va fi prevazuta cu spatii destinate manevrelor pentru a facilita

deplasarea vehiculelor.

Cl4direa admini&trativ4

Cldirea administrativ acoper o suprafa| utila de l63,5 mp Arie con&truitaM

=.2+ mp) m

2

i va fi format din urmtoarele ncperi:

o camer de control

o birou

o birou

o birou

o coridor ,

o laborator

o secretariat

o arhiv

o coridor

o coridor

o WC personal administrativ

o WC personal direct productiv ,

o camera boilerului electric

o vestiar

o vestiar

Cldirea va fi prevzuta cu infrastructura adecvat (alimentare cu ap, sistem de

canalizare, re|ea de control al aerului, sistem de nclzire, sistem de aprare

mpotriva incendiilor, alimentare cu energie electric)

Dotari: conform fiselor tehnice anexate.

Cl4dire de&tinat4 -ntre5inerii %cladire pentru &ervicii de mentenanta'

Cldirea destinat ntre|inerii acoper o suprafa| total de 300,5l m

2

o atelier de repara|ii

o anex

o anex

o camer compresor

Cldirea va include si zona de splare a containerelor si va fi prevzuta cu

infrastructura adecvat (alimentare cu ap, sistem de canalizare, re|ea de control al

aerului, sistem de nclzire, sistem de aprare mpotriva incendiilor, alimentare cu

energie electric) si va acoperi atat nevoile de ntretinere ale depozitului, cat si ale

statiei de sortare si statiei TMB,

)arcare pentru per&onal &i vi8itatori: parcare deschis cu 30 de locuri de parcare

pentru personalul i vizitatorii depozitului (dimensiunile pentru fiecare pozi|ie de parcare

vor fi de 2,50 x 5,50 m).

Si&temul de &palare al rotilor

Sistemul va spala rotile autogunoierelor de colectare deseuri, la iesirea din CMDl.

Sistemul este amplasat intr-o latire a drumului intern de acces, chiar inainte de zona

de intrare in directia de iesire. Sistemul este format din dou subsisteme:

- Subsistemul de splare echipat cu:

o sistem de monitorizare micrii care pune sistemul n func|iune

o duze pentru apa de splat

o grilaj cu rezisten| mare pentru colectarea apei uzate

o pomp de alimentare pentru apa de splat

o filtru

o conducte cu vane aferente

- Subsistemul de reciclare a apei i nlturare a nmolului, prevzut cu:

o separarea solidelor rezervor de ap curat. Separarea este accelerat prin

intermediul unei conducte din PVC, care conduce apa uzat la baza rezervorului

de separare.

o deversor pentru curgerea apei curate n rezervorul de ap curat

o re|ea de conducte pentru nlturarea nmolului n exces, cu van de izolare i

echipament hidraulic.

Sistemul de splare a anvelopelor este prevzut cu duze care creeaz jeturi de ap

cu presiune adecvat pentru splarea anvelopelor.

Apa uzata rezultata va fi colectata intr-un camin cu gratar, dotat cu o pompa de

canalizare, cu ax vertical spiralat, cu pal unic n form de spiral avnd

caracteristici stabile Q/H. Acesta va fi proiectat special pentru a manipula deeurile

brute, necernute, nemacerate, dup cum va fi cazul, deeuri care con|in pr|i sferice,

buc|i de pnz, materii fibroase, pietri i alte deeuri cu diametrul minim de 98 mm.

Pompa trebuie s aib o capacitate de 30 m

3

/h la 2,8 bari.

Alimentarea cu apa a sistemului de spalare se va realiza de la reteaua din incinta.

Specificatii tehnice minimale sistem spalare roti:

- electropompa centrifuga cu doua turbine avand urmatoarele caracteristici:

- motor P = 5,5 kW, n=2900 rpm, U = 3 x 400 V;

- Qmax=24 mc/h la P=6 bar;

- Pmax=7,2 bar;

- zona de spalare: 330 cm=l ciclu complet de rotire a ro|ilor;

- sistem integrat pentru recirculare apa;

- sistem decantare impurita|i;

- ro|ile trebuiesc spalate atat pe lateral cat si pe ntreaga circumferin|a;

- sistemul va fi dotat cu senzori care asigura pornirea automata a instala|iei la apari|ia

autovehiculului;

- sistemul va fi dotat cu pompa pentru evacuarea apei uzate;

- sistem de spalare manuala cu pistol si cuple rapide de ambele parti

@ona pentru protectia impotriva incendiilor

ln interior i paralel cu gardul, este prevzut o zon de protec|ie mpotriva

incendiilor, de 8,00 m l|ime, unde nu este permisa dezvoltarea vegetatiei sau

amplasarea infrastructurii. Pe ntreaga zon este dezvoltata o re|ea de aparare

impotriva incendiilor, iar sistemul este conectat la un rezervor de ap, care va

monitorizat pentru a fi mereu plin.

@ona &tatiei de combu&tibil este pozi|ionat n spatele cldirii destinate serviciilor de

mentenan| i naintea intrrii n depozit la facilit|ile de tratare a deeurilor.

Sta|ia de alimentare cu combustibil va fi mobil i va alimenta utilajele facilit|ii

centrale de management al deeurilor.

Caracteristici principale:

- volum de 5.000 l

- rezervor cu perete dublu

- pomp electric de alimentare cu combustibil, cu debit de 56 l/min

- debitmetru digital cu afiaj cu dou func|ii (volum total i volum actual)

- incint de distribu|ie cu dispozitiv de blocare

- pistol de alimentare cu combustibil cu dispozitiv de nchidere de siguran|

- senzor de nivel actual al combustibilului cu afiaj i dispozitiv integrat intern de

detectare a scurgerilor din rezervor. Dispozitivul const dintr-un senzor de detectare a

scurgerilor pozi|ionat n interiorul rezervorului, conectat la un transmi|tor care trimite

un semnal la un receptor

- senzor de nivel maxim la sistemul de umplere

- van de echilibrare a presiunii interne

- capac etan de inspec|ie

- cadru la nivelul solului

Drumuri interne

Pe amplasamentul CMDl va fi dezvoltata o retea de drumuri interne de acces care va face

legatura intre zona tehnica si depozit si va asigura si spatiile de manevra.

Prin proiectul tehnic aferent depozitului conform de deseuri au fost proiectate drumurile

principale (Dl, D2, si D3 conform planselor anexate), cu o latime de 7 m, 3,5 m pe fiecare

band i 0,25 m acostament pe fiecare band, n timp ce pantele suprafetei transversale nu

vor depi 8%. Acestea vor asigura accesul de la intrarea n amplasament la depozitul

conform de deseuri si toate facilittile.

Atat &tatia de &ortare cat &i &ta5ia T$M vor utiliza drumurile principale de acces ale

depozitului conform de deeuri, dar ambele necesita proiectarea si executia drumurilor de

acces de jur mprejurul celor doua unit|i, pe o lungime cca 520 m, cu aceleasi caracteristici

ca si ale drumurilor principale. Proiectarea drumurilor va avea in vedere si conexiunea cu

drumurile principale ale depozitului conform de deseuri.

Toate drumurile interne i zonele asfaltate i pavate vor avea panta necesar n vederea

scurgerii apelor pluviale.

Amenajarea generala a Centrului de management integrat al deseurilor include:

- construc|ia unui pasaj de l m l|ime, n plan perimetral cu cldirile, pentru legtura ntre

infrastructur i protec|ia impotriva eroziuniii solului ca urmare a precipita|iilor. Pasajul

este realizat din beton clasa Cl2/l5, armat plas de srm Tl3l, fr acoperire.

- scurgerea apelor pluviale din zonele verzi aflate n pant, din jurul cldirilor.

- trotuare care leag cldirile i infrastructura. Trotuarele au 3,00 m l|ime, cu substrat de

baz de l5 cm din nisip, acoperit cu un strat de beton clasa Cl2/l5 de l2 cm grosime,

armat cu plas de srm.

Cile de acces vor fi construite n conformitate cu pantele terenului, fiind prevzute sisteme

de scurgere a apelor pluviale. De asemenea, n func|ie de diferen|ele de nl|ime vor fi

construite scri cu trepte.

Spatiile ver8i

ln interiorul mprejmuirii i perimetric fa| de facilitate, este prevzut o planta|ie de copaci n

vederea izolrii vizuale a amplasamentului (l|imea medie a planta|iei este de 3 m). Se va

dezvolta un sistem de irigare corespunztor, care, dac este permis, va utiliza apa tratat

provenit din sta|ia de tratare a apelor uzate.

D/60,./,/8 .5>/61.1./.

lnvestitia se refera la construirea unui Centru de management al deseurilor in comuna Lupac

(CMDl), care va avea in componenta:

- &tatie de tratare mecano B biolo9ica a de&eurilor biode9radabile (fractia umeda),

unde va fi tratat continutului pubelei cu fractia umeda. Capacitatea statie este de 63.869

t/an, si va produce compost (l7,800 t/an) si reziduuri (23,800 t/an);

- &tatie de &ortare a de&eurilor reciclabile colectate &electiv (fractia uscata: trei fractii

conform Legii 2ll/20ll). Capacitatea statiei este de 33.72l t/an, si va produce reciclabile

(l9,000 t/an) si reziduuri (l4,800 t/an).

- depo8it con!orm de de&euri (care va primi anual 49,000 t de deseuri, inclusiv namol)

- In!ra&tructura 9enerala a CMDI, respectiv: gospodaria de apa (foraj complet echipat,

statie de tratare a apei captate, rezervor de inmagazinare), retele de alimentare cu apa si

canalizare, instalatia de tratare a levigatului, retele electrice de incinta si iluminat exterior,

furnizarea de caldura, telecomunicatii, sisteme complete de ventilatie si tratare a aerului

uzat, amenajarea teritoriului, inclusiv construirea de imprejmuiri, drumuri, cur|i, pavaje,

spa|ii verzi, spatii administrative corespunzator solutiilor tehnologice adoptate si in

concordanta cu normele de sanatate si securitate in munca), inclusiv furnizarea si

montarea dotarilor, echipamentelor si instalatiilor necesare, utilaje mobile i containere,

toate structurile provizorii necesare pentru desfurarea antierului, n conformitate cu

amenajarea teritorial i condi|iile de construire.

lnvestitia implica si:

- testarea si punerea in functiune a tuturor dotarilor, echipamentelor tehnologice, utilajelor si

instalatiilor.

- monitorizarea functionarii instalatiilor si acordarea de asistenta/consultanta personalului

responsabil pe parcursul Perioadei de Notificare a Defectelor

- remedierea eventualelor defecte aparute in Perioada de Notificare a Defectelor

- suport/instruire a personalului Beneficiarului si/sau Operatorului

CMDl va deservi un numar de 32l.70l locuitori, respectiv toate localitatile din judetul Caras

Severin: 2 municipalitati, 6 orase, 69 comune si 287 sate impartite in 7 zone.

Aceast sec|iune descrie aspectele tehnice ale unit|ilor care vor fi dezvoltate n Centrul de

management integrat al deeurilor (CMlD) din Lupac.

Pe baza acestei descrieri tehnice ofertan|ii vor pregati proiectul tehnic cu detaliile de execu|ie

pentru statia TMB si statia de sortare, inclusiv infrastructura aferenta, cu scopul de a finaliza

toate aspectele tehnice ale acestora.

Asa cum s-a mentionat, CMlD include i construc|ia i func|ionarea unui depozit conform de

deseuri (l celula de depozitare 3.2 ha, sistem de colectare si transport levigat, sistem de

colectare biogaz, statie de tratare a levigatului, sistem de monitorizare a mediului), impreuna

cu zona de amenajari descrisa anterior (cabina poarta cu acces control/cabina cantar, pod

bascul (de cntrire), cladire administrativa, cladire destinata intretinerii/cladire servicii

mentenanta, zona prelevare probe, instalatie splare autovehicule, sta|ie de alimentare cu

combustibil, amenajarea teritoriului, inclusiv construirea de imprejmuiri, poart de acces,

drumuri, parcare, cur|i, pavaje, spa|ii verzi, sistem de colectare a apei pluviale, sistem de

protectie impotriva incentiilor etc), al carui proiect cu detalii de execu|ie este prezentat in

Vol ll al documentatiei de licitatie Depozit conform de deseuri.

6222 Sta#ia de tratare mecanoKbiolo9ic4 &impl4

Sta|ia simpl de tratare mecanico-biologic se va afla n interiorul CMDl si va mpr|i o parte

din facilit|ile auxiliare cu depozitul conform de deseuri, respectiv: zona de acces (poart,

cantar-bascul, gard, drumuri interioare), iluminatul extern, sistemul de protec|ie mpotriva

incendiilor etc.

Statia TMB este conectata direct cu sistemul de colectare implementat la nivel judetean, iar

scopul acesteia este de a trata frac|ia biodegradabil de deeuri municipale solide, inclusiv

deseuri verzi generate n jude|ul Caras-Severin (fractia umeda), pentru a produce produse

similare compostului.

Fractia organica reprezinta 65.7% d/d din fluxul de intrare, in timp ce reziduurile sunt

estimate la 34.3% d/d. ln prezent sistemul de colectare este cel cu doua pubele. lnvestitia va

fi proiectata avand in vedere modificarile legislative (Legea 2ll/20ll), care presupune

colectare selectiva pe patru fractii.

Sta|ia propus poate ob|ine o frac|ie uscat pre-tratat i o frac|ie umed compostat,

rezultnd o scdere remarcabil a impactului asupra mediului ca urmare a opera|iunilor de

depozitare final a deeurilor.

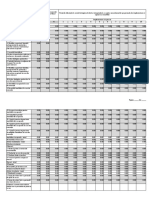

Caracteristicile principale ale staiei simple de tratare mecanico-bioloic! "#$B%

)arametru Capacitate

Capacitate (t/an) 63.869

Capacitate de tratare zilnica (t/zi) 204