Documente Academic

Documente Profesional

Documente Cultură

Debitarea Cu Plasma A Profilelor

Încărcat de

Crăciun Valentin CiprianTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Debitarea Cu Plasma A Profilelor

Încărcat de

Crăciun Valentin CiprianDrepturi de autor:

Formate disponibile

Debitarea cu plasma a profilelor

1) Cuprins

1.1 Introducere

1.2 Necesitate

1.3 Importanta

1.4 Avantaje

1.5 Dezavantaje

2) Stadiul actual al cercetarilor privind realizarea cercetarilor privind deitarea cu plasma a pro!ilelor

prin procedeele clasice daca este posiila.

3) Stadiul actual al cercetarilor privind realizarea cercetarilor privind deitarea cu plasma a pro!ilelor

prin procedeul " cele special#e sc$ema de principiu% avantaje% dezavantaje% ec$ipamente !olosite%

proces te$nolo&ic% proceduri% posiilitati de utilizare% optimizare proces)

4) Contriutii privind realizarea cercetari privind deitarea cu plasma a pro!ilelor

4.1 Contriutii teoretice

4.2 Contriutii e'perimentale proprii

5) Concluzii !inale

())ilio&ra!ie

1

1) Cuprins

1.1 Introducere

Debitarea este operatia te$nolo&ica de separare a semi!aricatului in decat cu !orme si

dimensiuni ine stailite.

Semi!aricatele care se pot deita*

tale+

enzi+

pro!ile+

placi+

sarme+

tevi.

Deitarea se poate realiza*

manual

mecanic "prin asc$iere sau !or!ecare)

termic "cu &aze%electric% o'ielectric% arc,aer%prin !rictiune% cu plasma)

prin erodare "electroerodare si $idroerodare)

Deitarea cu plasma a pro!ilelor este un proces care este !olosit pentru a taia pro!ile din o-el

.i alte metale de &rosimi di!erite "sau% uneori% alte materiale)% utilizand plasma. /n acest proces% un

&az inert "0n unele unita-i% aer comprimat) este su!lat cu viteza mare dintr,un ajutaj% 0n acela.i timp%

un arc electric este !ormat prin care &azul de la duza la supra!a-a de taiat% trans!ormand o parte din

&az in plasma. 1lasma este su!icienta de !ierinte pentru a topi metalul ce treuie taiat .i se

deplaseaza su!icient de rapid pentru a su!la metal topit departe de taietura.

1lasma este a patra stare a materiei.2ste o sustanta asemanatoare celei &azoase !iind un

amestec de electroni% ioni pozitivi si particule neutre "atomi sau molecule) care se &asesc intr,o

continua si dezordonata miscare.Concentratiile electronilor si ionilor sunt apor'imativ e&ale% ast!el

ca din punct de vedere macroscopic plasma este electric neutra.

1lasma este caracterizata printr,o conductivitate electrica mare% interactioneaza cu campurile

electrice si ma&netice si este o sursa de radiatii electroma&netice cu spectru lar& "in!rarosu% viziil si

ultraviolet). 3radul de ionizare% natura mediului &azos si &radul de reconditionare determina

temperatura plasmei care variaza intre limite !oarte lar&i incepand de la temperatura mediului

amiant "plasma din tuurile cu descarcari in &aze rare!iate) pana la milioane de &rade 4elvin.

In constructia masinii se !oloseste plasma cu temperaturi cuprinse intre (555

o

,3555

o

4. In

acest domeniu de temperaturi plasma se otine prin comprimarea radiala si a'iala a arcului electric

cu ajutorul unor &aze plasma&ene.

6e$nolo&ia de deitare cu plasma numara mai mult de 55 de ani de istorie% 0ncepand 0nca din

timpul 2a 7azoi 8ondial. Avioanele treuiau sa !ie !acute ... mai rapid decat este posiil% .i aceasta

2

necesitate a accelerat inventarea deitarii cu plasma% cu un &az protector care 0nconjoara jetul de

plasma .i minimizeaza o'idarea supra!a-ei taiate.

In acelasi timp % cercetarile te$nolo&ice in domeniul plasmei a dezvoltat noi solutii care au

optimizat taierea cu plasma a pro!ilelor* prin reducerea diametrului duzei desc$ise amele

temperatura arcului si velocitatea a plasmei ejectate a crescut% atin&erea !antei 0n&uste "la-imea

canalului creat) .i avansul rapid al procedurii de deitare.

/n a doua jumatate a anilor 19(5 deitarea cu plasma a inceput sa aie o mul-ime de aplica-ii

comerciale% datorita avantajelor pe care le o!era oricui care si,ar putea permite acesta solicita

investi-ii importante + companii care au !acut,o% ene!iciaza de pro!ituri ridicate asupra capacita-ii lor

de a reduce metal cu precizie .i rapid. /n cele din urma% cum pro&resul a !acut mai ie!tin% toate

atelierele mai mici .i pasiona-i au !ost atra.i de ea. Suntem mandri sa .tim ca noi% la AID Control%

avut contriu-ia noastra 0n aceasta dezvoltare. Astazi% orice atelier considera taiarea cu plasma cum

treuie sa ai 0n ec$ipamentele casei.

Deitarea cu plasma astazi se realizeaza cu masini CNC ac-ionate .i cu surse de tensiune

dula 155,455 amperi% dar e'ista% de asemenea% cele mai pu-in puternice pentru aplica-ii mai u.oare

sau de mana. De 0nalta de!ini-ie te$nolo&ia deitarii cu plasma a adau&at si avantajele ale deitarii cu

plasma% !acand posiila deitarea de o-el moale ai &rosimi de la 5%3 mm sa 1(5 mm. 2'ista motive sa

credem ca acei clien-ii ai taiat cu plasma se vor ucura de rezultate mai une .i mai !iaile 0n viitorul

apropiat% lasand starea , Art te$nolo&ia de deitare cu laser sa compenseze lipsa de !unc-ii

specializate.

Nu conteaza cum .i cand noua te$nolo&ie laser ar putea 0nlocui deitarea cu plasma % acesta

din urma ar putea o!eri cu un criteriu% pe care sa il testezi cu !urnizorul sa il !ie* De.i e'ista un numar

de producatori de 0ncredere de 1lasma% cei care% de asemenea% au verticalul .tie , cum ale mult mai

complicatului laser de deitare .i rezonatori acestuia sunt o &aran-ie pentru calitatea .i te$nica

per!ecta.

Dezvoltarea si e'tinderea pro&resului stiintei si te$nicii 0n toate ramurile

economiei%cresterea e'i&entei societatii 0n &eneral% a condus la promovarea unor te$nici noi.Ast!el

cerintele actuale au impus implementarea 0n practica industriala a unor conceptii noi in prelucrarea

materialelor.

Aparitia si dezvoltarea anumitelor domenii% a condus la nasterea notiunilor de !iailitate%

mentenailitate% disponiilitate care re!lecta 0ntr,o maniera stiinti!ica modul de comportare al

produselor 0n !aza de e'ploatare 0n raport cu timpul.

/n acest conte't deitarea termica cu plasma aduce o contriutie deoseita% in promovarea

unor te$nici de var!% dezvoltand sursele de ener&ie concentrata. 7ezolvarea unor proleme

!undamentale la &enerarea plasmei si aplicarea acestora la constructia &eneratoarelor de plasma din

tara noastra% au contriuit la utilizarea plasmei pe plan mondial si 0n 7omania in mod special.

3

7ecentele pro&rese din domeniul te$nicii% cresterea e'i&entei clientilor si% implicit% a

societatii% determina promovarea unor produse cu un &rad ridicat al calitatii% acest lucru !iind !acilitat

de proiectarea si implementarea unor idei inovative de !aricare a produselor.

/n vederea 0munatatirii calitatii de deitare ale pieselor dar si pentru o diminuare a costului

de deitare% treuie sa se tina seama de nivelul calitatii taierii% a preciziei privind dimensiunile

&eometrice ale materialului prelucrat si nu 0n ultimul rand c$eltuielile speci!ice ale taieturii.

Sunt cunoscute dezvoltarile spectaculoase din ultimii ani a procedeelor de deitare termica%

datorita avantajelor de ordin te$nic si economic 0n comparatie cu prelucrarile mecanice clasice si su

acest aspect pot !i luate 0n consideratie* deitarea cu o'i&en% deitarea cu arc de plasma si deitarea

cu !ascicul laser.

Deitarea cu plasma !oloseste o serie a metode pentru a otine arcul. /n unele unita-i% arcul

este creat prin punerea !lacarei 0n contact cu piesa de lucru. :nii taietori !olosesc o tensiune 0nalta%

circuit de 0nalta !recven-a pentru otinerea arcului. Aceasta metoda are o serie a dezavantaje%

inclusiv riscul de electrocutare% di!icultate a repara-ii% 0ntre-inere decalajului scanteii % .i valoarea

mare a emisiilor de !recven-e radio. Deitarea cu plasma 0n apropierea electronicelor sensiile% cum

ar !i CNC $ard;are sau calculatoare% otineti arcul pilot prin alte mijloace. Duza .i electrodul sunt 0n

contact. Duza este catod% iar electrodul este anod. Atunci cand &azul 0ncepe sa circule% Duza este

su!lata 0nainte. A treia metoda% mai pu-in oi.nuita descarcare este descarcata capacitiv 0n circuitul

primar prin intermediul unui redresor cu silicon controlat.

Deitarea cu plasma a !ost% de asemenea utilizata la ma.ini CNC de taiere. 1roducatorii au

construit mesele de taiere CNC% unele cu ailitatilor taierii construit 0n pentru masa. Ideea din spatele

mesele CNC de taiere este de a permite unui computer pentru controla capul arzatorul cu plasma ce

e'ecuta taieri curate clare. 2c$ipamente moderne CNC de taiere ar !i capaile a multi,a'a a unui

material &ros% permi-and posiilita-ilor pentru cordoanelor de sudura comple'e pe ec$ipament de

sudare CNC de taiere care alt!el nu ar !i posiil . 1entru a materialelor sutiri% sunt 0nlocuite treptat

de cu laser% datorita 0n principal ailitatilor taierii cu laser superioare &aura,.

< utilizare specializata a CNC de taiere cu plasma a !ost 0n industria =>AC. So!t;are,ul va

procesa in!orma-ii cu privire la conducte .i de a crea tiparele plane care urmeaza sa !ie taiate pe masa

de arzatorul cu plasma. Aceasta te$nolo&ie a crescut enorm productivitatea 0n cadrul industriei de la

introducerea sa la 0nceputul anilor 19?5.

/n ultimii ani au !ost dezvoltate mai mult 0n zona a masinilor cu comanda numerica prin

calculator inte&rat#computerizata CNC de deitat cu plasma CNC de taiere . /n mod tradi-ional

mesele ma.inilor cu CNC comanda numerica de taiere cu plasma au !ost pe orizontala% dar acum din

cauza continuarii cercetarii .i dezvoltarii masinile cu comanda numerica prin calculator

inte&rat#computerizata CNC de deitat cu plasma verticale sunt disponiile. Aceasta avansare o!era

o ma.ina cu o amprenta mica% !le'iilitate sporita% si&uran-a optima% operarea mai rapida.

1ro!ilul este conturul unei sec iuni plane a unui oiect.

4

2'emple de pro!ile deitate cu plasma veti vedea in !i&ura urmatoare*

5

1.2 Necesitate

Necesitatea deitarii cu plasma a venit odata cu pretentiile si dorintele clientilor a di!eritelor

tipuri de pro!ile din di!erite materiale.

1recizia pro!ilelor otinute cu acest procedeu de deitare cu plasma este !oarte una%

pierderile de material sunt din ce in ce mai mici si satis!actia clientilor creste pe masura ce calitatea

pro!ilelor otinute creste si costurile scad.

Deitarea cu plasma , o te$nolo&ie care s,a dezvoltat de sudura din anii 19(5 , a aparut ca o

modalitate !oarte productiva la deitarea talelor .i placilor de metal din anii 19?5. 2a a avut

avantaje !a-a de tradi-ional @metal 0mpotriva metal@ deitarea nu produce a.c$ii metalice .i o!erind

taieturi precise% .i are o linie mai curata decat taierea o'i,&az.Cu ceva timp in urma taierile cu

plasma au !ost mari% oarecum lente .i costisitoare .i% prin urmare% tendin-a de a !i destinate repetarii

taierii de modele% deitarea 0n modul @produc-iei 0n masa@ .

Ca .i 0n cazul altor ma.ini,unelte% CNC "control numeric de calculator)% te$nolo&ia a !ost

aplicata la ma.inile cu CNC comanda numerica de deitat cu plasma la s!ar.itul anilor 19?5 0n anii

1995% o!erind ma.inilor cu CNC comanda numerica de deitat cu plasma o mai mare !le'iilitate la

deitarea diverselor !orme @la cerere@% azate pe un set de instruc-iuni care au !ost pro&ramate din

controlul numeric al aparatului. Aceste masini de deitat cu plasma cu CNC comanda numerica au

!ost% totu.i% limitate 0n &eneral la deitarea de modele .i piese din placi de o-el% !olosind doar doua

a'e de mi.care "men-ionate ca AB de taiere).

Deitarea cu plasma a pro!ilelor se realizeaza prin topirea locala a materialului .i

e'pulzarea sa cu viteza mare datorita ac-iunii unui arc electric care arde 0ntre un electrod ne!uziil .i

piesa de taiat pro!ilul% arcul electric !iind constrans mecanic cu ajutorul duzei de taiere .i a &azului

plasma&en.

1entru mul-i oameni% locul de deitarea cu plasma a pro!ilelor este un loc comple' .i

descurajator% cu un set criptic de re&uli care pot !i stapanite numai de catre te$nicieni de 0nalta

cali!icare% dupa saptamani de instruire. 1entru !iecare sc$imare a materialului sau &rosimii a !i taiat%

rezulta un lun& proces de resetare amestecurilor de &aze% 0nal-imi optime de straun&ere .i 0ntarzieri

de strapun&ere% .i calirarea manuala !iecare parametru trecut pentru a asi&ura un rezultat !iail.

(

Cu toate acestea% pro&resele te$nolo&ice au automatizat procesul de calirare .i au eliminat

presupunerile pentru a !ace accesiila deitarea cu plasma a pro!ilelor de mare precizie pentru

ma&azine de !arica-ie mari .i mici deopotriva. 1rin lucru 0mpreuna pentru a dezvolta te$nolo&iile

lor% companiile de masini CNC .i unitate de plasma au optimizat sisteme de control de ma.ini pentru

a pro!ita din plin de viteza si puterea de deitare cu plasma a pro!ilelor . 6e$nolo&ia CNC permite

sistemelor pentru a comunica sa men-ina un nivel 0nalt de control asupra calita-ii deitarii cu plasma

a pro!ilelor .

Acest nivel de control este o-inut prin corelarea tuturor parametrilor a unei unita-i de

deitare cu plasma a pro!ilelor la aceea.i unitate de masini CNC care instruiesc mi.carea capului%

ceea ce permite operatorului sa calculeze to-i !actorii care ar putea a!ecta calitatea a o taietura.

<ricand tipul materialului% &rosimea% sau procesul de deitarea cu plasma a pro!ilelor este sc$imat%

mai mul-i parametri treuie sa !ie adaptate% cum ar cum viteza de avans% 0ntarziere de strapun&ere%

0nal-ime de strapun&ere% .i amestecul de &az. /n loc de ajustarea cadranelor .i de a !ace masuratori

precise 0nainte de a rula un lucrare% operatorul 0ncarca pur .i simplu materialul care urmeaza sa !ie

taiat .i apoi selecteaza tipul de materialului dintr,o lista meniuri il ac-ioneaza de la tastatura ma.inii .

Controlorul apoi con!i&ureaza automat ma.ina .i unitate de plasma accesiila taierii cu plasma a

pro!ilelor. Acest lucru reduce considerail timpul de instalare .i elimina aproape marja de eroare

umana% natural 0munata-este e!icien-ei lucrarii% timpul de produc-ie% .i calitatea lucrarii.

Acest procedeu de deitare cu plasam a aparut in urma dezvolarii te$nolo&iei si pentru

micsorarea timpului de lucru si otinerea unei calitati une a produselor deitate !ara a le mai supune

altor operatii pentru o otine dimensiunile dorite.

C

1.3 Importanta

Importanta deitarii cu plasma a pro!ilelor vine din dorinta de a otine o calitate si o

precizie cat mai una a pro!ilelor si a produselor in care acestea sunt utilizate.

Deitarea cu plasma a pro!ilelor duce la otinerea pro!ilelor cu costuri medii insa timpul de

otinere scade !ata de alte procedee de otinere al pro!ilelor. Supra!etele pro!ilelor otinute prin

deitarea cu plasma sunt lipsite de z&ura si de multe alte de!ecte ce ar !i putut aparea daca se

otineau prin alte procedee.

1rocesul de de taiere cu plasma a pro!ilelor implica o reac-ie electrica% ast!el 0ncat spre

deoseire de alte te$nici de taiere% taiarea cu plasma a pro!ilelor poate taia numai materiale care

conduc electricitate. Atunci cand un !i.ier al lucrarii este pornit% masina arzatorul se mi.ca la prima

strapun&ere sau pozi-ia de taiat .i arzatorul se mi.ca 0n jos spre arzatorul materialului. Da s!ar.itul

arzatorului e'ista un dispozitiv numit un senzor o$mic. <data ce senzorul o$mice !ace contact cu

plasma la supra!a-a materialului% se inc$ide un circuit electric% in!ormand masina ca a ajuns la

supra!a-a materialului.Arzatorul apoi se ridica deasupra materialului la 0nal-imea de strapuns.

/nal-imea strapun&erii este mai mare decat 0nal-imea de taiere a pro!ilului pentru a preveni ca metalul

!ierinte sa nu sara direct 0napoi 0n arzatorul 0n timpul procesului de strapun&ere.

<data ce strapun&erea este completa% arzatorul se mi.ca la 0nal-imea de taiat .i 0ncepe sa

taie. /nal-imea optima de strapun&ere% 0nal-ime de deitare% .i toate sunt azate pe consumaile .i

materialul de taiat. 1e sistemele so!isticate de taiere a pro!ilelor% to-i dintre ace.ti parametri sunt

setati automat.

<data ce 0ncepe de deitarea pro!ilului% distan-a dintre arzatorul .i partea de sus a

materialului este men-inuta prin citirea de tensiune de la arcul plasmei% 0ntr,un proces cunoscut su

numele de control automat de 0nal-ime al arzatorului "A6=C). /n &eneral% talele de materialului nu

mint total plate% 0n special materialului su-ire cu ecartament. 1entru a asi&ura o taietura de 0nalta

calitate% este important sa se men-ina o distan-a constanta 0ntre arzatorul .i supra!a-a materialului.

8en-inerea la o 0nal-ime constanta necesita un sistem receptiv A6=C. 1e unele sisteme% tensiune arc

este veri!icata la o rata de 555 de ori pe secunda% .i citirile sunt !olosite pentru re&la a'a E sus sau 0n

jos 0n consecin-a. 7ezultatul este o taietura de calitate care nu necesita interven-ia utilizatorului.

?

1rocesul descris pare simplu% dar de !apt este o urmare a evolu-iei semni!icative 0n

te$nolo&ia moderna. Sistemele mai vec$i cu plasma% precum .i multe altele moderne% nu pro!ita de

avantajele ale aceste noi evolu-ii .i necesita ajustari minu-ioase manuale pentru a produce piese care

raman in!erioare la calitate .i e!icien-a. Ca evolu-iile ulterioare te$nolo&ice sunt !acute% di!eren-a de

calitate dintre sistemele mai pu-in avansate .i cele moderne este e'tinderea 0ntr,un ritm rapid.

:na dintre cele mai recente descoperiri 0n te$nolo&ia de deitare plasma este 255 amperi

taiere cu plasma !ina. Acest proces produce un jet de plasma o taiere constrans pentru o densitate

mai mare a arcului de taiere a pro!ilului .i o taiere precisa.7ezultatul este o taietura lucioasa% neteda%

precisa care este aproape !ara z&ura.

Condi-ia placii cu privire la ru&ina sau re!le'ia nu a!ecteaza proces de taiere al pro!ilului.

:n sistem de taiere cu plasma de 0nalta calitate !ina permite taierea de &auri cu diametre aproape

ec$ivalente cu &rosimea ale materialul de taiat. De e'emplu% &auri de una calitate 5.35 inc$

diametru pot !i taiate cu precizie 0ntr,un material de 5.25,inc$ &rosime.

Directiile de dezvoltare a taierii termice cu plasma sunt 0ndreptate spre &asirea unor solutii

prin care sa creasca &radul de concentrare al arcului de plasma prin marirea densitatii de curent.

Instalatia prezentata 0n !i&ura 1. conceputa de compania =B1276=278 este

ec$ipata tot cu un &enerator de plasma care utilizeaza doua &aze+ unul plasma&en% al doilea drept &az

de protectie.

1rincipiul de !unctionare a &eneratorului tertajet <C1 155% &az plasma&en "1) azot% &az secundar "2)

azot 0n amestec cu o'i&en% sau cu metan%este prezentat in !i&ura 1.

2volutia principiilor de !unctionare ale &eneratoarelor de deitare cu plasma si

per!ormantele din ultimii ani si pana 0n prezent sunt prezentate 0n tael 1 *

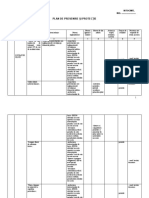

Tabelul 1 Evolutia principiilor de taiere cu plasma

9

Nr

crt

1rocedee de

taiere cu arc de

plasma si &aze

plasma&ene

!olosite

Docul

unde s,a

dezvoltat

1erioada

dezvoltarii si

domeniul de

utilizare

Domeniul

curentilor

de taiere

1rincipii

constructive ale

&eneratorului de

plasma

<servatii

5 1 2 3 4 5 (

1 6aiere cu plasma

de ar&on sau

amestec de ar&on

F $idro&en

AzotF $idro&en

Ar&onFazotF$idr

o&en

S:A si

2uropa

195C

<teluri

ino'idaile%

aluminiu%

cupru etc.

125 mm la

ino' si 155

mm la

aluminiu

125,(55A 2lectrod de

Gol!ram% racire

cu apa in circuit

inc$is% injectie de

&az a'ial

Haponia 19(5,19C5

125 mm

pentru ino'%

155 mm

pentru

aliminiu

125,355A Similar ca in

2uropa si S:A

2 6aiere cu plasma

de azot drept &az

plasma&en si cu

&az secundar aer

2uropa 19(C%

&rosime 125

mm pt ino'%

155 mm pt

aluminiu

125,(55A 2lectrod de

Gol!ram% racire

cu apa% admisia de

&az turionar in

interior cu &az

plasma&en si in

e'terior cu &az

secundar

In 7omania s,a

dezvoltat in

aza revetului

romanesc

5125(#19(C si

acelasi revet

acceptat si in

S:A% An&lia%

3ermania%

Austria s.a.

6itlul inventiei

romanesti

I3eneratorul de

plasma cu

!ocalizare

ma&netica si

admisie de &az

suplimentar in

e'teriorul

ajustajuluiJ

3 6aiere cu plasma

de aer sau o'i&en

2uropa si

S:A

19(?% oteluir

sla aliate

pana la 35

mm &rosime

55,155A 2lectrod din

Eirconiu sau

=a!niu% Admisie

&az plasma&en

turionar

Se !oloseste si

in prezent

Haponia 19C3,1993

otel naval 5,

45 mm

&rosime

?5,255A Similar ca in

2uropa si S:A

15

4 6aiere cu plasma

de azot sau aer%

prin contact

direct intre duza

si tala de taiat

Haponia 19?5,19?3

oteluri sla

aliate si

navale "3,

12mm)

15,?5A 7acire directa cu

aer. Nu s,a

raspandit pentru

taierea

mecanizata. Se

!oloseste numai la

taierea manuala

Nu se !oloseste

2uropa 19?C"3,(mm) 15,45A Similar ca in

Haponia

5 6aiere cu plasma

de azot cu

injectie

e'terioara de apa

2uropa 19(5,19(? 55,255A 2lectrod din

carine. Admisie

de &az turionara

Nu s,a

raspandit

( 6aiere cu plasma

de ar&on sau azot

su apa pentru

reducerea

no'elor

2uropa 19CC, oteluri

aliate si

nealiate "5,

45mm)

125,455A 7acire cu apa.

2lectrod din

Gol!ram sau

Eirconiu

Nu s,a

raspandit din

cauza

raspandirii

$idro&enului in

apa prin

disociere% cu

pericol mare de

e'plozie.

C 6aiere cu plasma

de aer cu costuri

reduse

Haponia

"6anaKa)

si in

2uropa

din 19?(

19?3,1999

<teluri

caron "3,

35mm)

19?(,1999

In 2uropa "5,

25mm)

15,145A 2lectrozi din Er si

=!% racire cu aer

Loarte

raspandita in

Haponia si in

prezent in

2uropa % mai

ales la taiere

manuala

? 6aiere cu plasma

de o'i&en sau

azot su apa si

injectie de apa cu

doua duze

S:A

=B127,

6=278

19?3, otel

caron pana

la 32 mm si

aluminiu cu

C(5A cu azot

pana la C5

mm

8a' 345A

pt <2 si

C(5A pt

azot

7acire cu apar.

2lectrod din =!%

&eneratorul este

scu!undat in apa

ceea ce asi&ura

racirea duzei.

7aspandit in

S:A si 2uropa

9 6aiere cu plasma

de o'i&en sau

azot su apa si

injectie de apa cu

doua duze "duza

e'terioara poate

!i si din

ceramica)

S:A

=B127,

6=278

si

DM62C

2SA)

1995 <teluri

pt industria

navala 2(5A

pt ?,25mm

34A pt ?,32

mm

2(5A sau

345A

7acire cu apa.

2le'trod din =! cu

insertie de A&,Ni

pt a mari racirea si

durata de viata a

electrodului. Se

re&leaza deitul

de &az si curentul

de taoere dupa

pro&ram

7aspnadit in

S:A si 2uropa.

1rin optiune se

poate ec$ipa si

cu dispozitive

pt san!renare.

2ste prevazut si

cu insemnarea

reperelor din

vopsire sau

&ravare cu jet

de plasma cu

pro&ramarea

CNC

11

15 6aiere cu plasma

de o'i&en cu

doua duze cu &az

de protectie

Haponia

4<8A6S:

6anaKa

si

4<I42

1991 <teluri

pt industria

navala ?,

45mm la 125,

455A

125,455A 7acire cu

apa.2lectro de =!.

1rin modi!icarea

deitului &azului

de protectie se

sc$ima un&$iul

de inclinare a

deseului.

11 6aiere cu plasma

de o'i&en de

inalta precizie cu

o sin&ura duza si

&az plasma&en in

camp am&neti

Haponia

4<8A6S:

19?9 iteluri

aliate si

nealiate 5%5,?

mm la 5,45A

si 3,12mm la

12,95A

5,45 si 12,

95A

7acire cu

apa.2lectro de

=!.6urionare

puternica a

&azului palsma&en

suprapus in camp

ma&netic% care

modi!ica un&$iul

de inclinare a

!etelor. Lata activa

este

perpendiculara% iar

!ata deseului

ramane inclinata

12 6aiere cu plasma

de o'i&en de

inalta precizie cu

turionare

puternica in

interior realizat

prin evacuarea

unei parti din

&azul plasma&en

in e'terior si

introducerea intre

duze a &azului

suplimentar tot

turionar

S:A

=B127,

6=278

1(,155A

15,2(5A

7acire cu apa.

2le'trod din =! cu

insertie de A&,Ni.

7e&larea deitelor

de &aze se

realizeaza in

timpul procesului

de taiere.Se

re&leaza atat &azul

plasma&en prin

valoarea deitului

de &az plasma&en

evacuat in

atmos!era% cat si

prin valoarea

&azului

suplimentar

introdus intre

duze.

12

1.4 Avantajele debitarii cu plasma a profilelor

Avantajele deitarii cu plasma a pro!ilelor sunt urmatoarele *

precizie de N 5%9..1%5 mm+

viteze de taiere 255...1555mm#min+

procedeu economic+

calitate una a supra!e-ei taieturii+

viteze mari de deitare deoarece ener&ia dezvolataa de arcul de plasma este superioara celei de

la deitarea o'i&az+

nu este necesara pre0ncalzirea materialului+

tensiuni .i de!orma-ii mai mici decat la o'i&az

productivitate una+

universalitate 0n aplicare+

se pot taia toate materialele metalice.

1.5 Dezavantajele debitarii cu plasma a profilelor

Dezavantajele deitarii cu plasma a pro!ilelor sunt urmatoarele *

cost ridicat al ec$ipamentului+

consum ener&etic mare+

mai multe no'e.

13

2) Stadiul actual al cercetarilor privind realizarea cercetarilor privind debitarea cu plasma a

profilelor prin procedeele clasice daca este posibila.

Deitarea cu plasma a pro!ilelor nu se poate realiza prin procedee clasice. Deitarea cu

plasma este un procedeu special.

14

3) Stadiul actual al cercetarilor privind realizarea cercetarilor privind debitarea cu plasma a

profilelor prin procedeul ( cele special/e schema de principiu, avantae, dezavantae,

echipamente folosite, proces tehnolo!ic, proceduri, posibilitati de utilizare, optimizare proces)

Sunt cunoscute dezvoltarile spectaculoase din ultimii ani a procedeelor de

debitare

termica, datorita avantajelor de ordin tehnic si economic n comparatie cu

prelucrarile

mecanice clasice. La alegerea procedeului de debitare trebuie sa se tina seama

de nivelul

calitatii taierii, a preciziei privind dimensiunile geometrice ale materialului

prelucrat si

nu n ultimul rand cheltuielile specifice ale taieturii. Sub acest aspect pot fi luate

n

consideratie: debitarea cu oxigen, debitarea cu arc de plasma si debitarea cu

fascicul laser.

15

Fig 2 Schema de principiu a obtinerii plasmei:

1 arc electric ! electrod nefuzibil " piesa semifabricat #,$ gaze

plasmagene

%,& ajutaje ' duza de racire si focalizare.

(n constructia masinii se foloseste plasma cu temeperaturi cuprinse intre

%)))*."))))+. (n acest domeniu de temperaturi, plasma se obtine prin

comprimarea radiala si axiala a arcului electric cu ajutorul unor gaze

plasmagene,fig !-. .rcul electric 1, format intre electrodul ! si piesa/

semifabricat ", este comprimat axial de gazul plasmagen # si radial de gazul

plasmagen $, introduse prin ajutajele % si respectiv &.

1(

1. electrod de ;ol!ram+ 2. duza+ 3. amestecul de &aze+ 4. sistem de racire cu apa+ 5. jet de

plasma+ (. materialul de taiat+ C. calculator electronic.

Aceasta !i&ura prezinta o Instalatie de deitare cu jet de plasma a pro!ilelor din materialelor

compozite

Hetul de plasma 5 actioneaza asupra materialului de taiat (% pozitionarea si deplasarile s'% sO%

sz si rotirea ;z% necesare decuparii conturului dorit putand !i realizate manual% sau automat cu

ajutorul calculatorului C.

1rincipalii parametri ai instalatiei de taiere cu plasma sunt* viteza de taiere% intensitatea si

tensiunea curentului electric in arcul de plasma% natura si deitul &azului plasmo&en.

Stailirea valorilor acestor parametri se !ace in !unctie de natura materialului prelucrat%

&rosimea semi!aricatului% calitatea impusa supra!etei% productivitatea impusa% precizia dimensionala

si !orma &eometrica cerute.

3rosimea semi!aricatului deitat cu jet de plasma poate !i de pana la (5...?5 mm si c$iar

mai mult. De retinut insa ca% o data cu cresterea &rosimii semi!aricatului deitat% cresterea densitatii

de curent nu mai conduce la o crestere proportionala a vitezei de taiere. Aceasta se datoreaza !aptului

ca o mare parte a ener&iei termice este consumata la e'tinderea zonei in!luentata termic care% pentru

un rost de taiere P 1%5 mm% poate capata o e'tindere de 5%24 mm.

1lasmatroanele care !olosesc &aze plasmo&ene iatomice "N

2

% =

2

% <

2

) asi&ura deitarea de

calitate a semi!aricatelor din materiale metalice "cu precadere a otelurilor inalt aliate% re!ractare si

ino'idaile% aliajelor de aluminiu% cupru% titan) si compozite cu matrice metalica sau din mase

plastice " termoplastice% termori&ide% elastomere).

1rintre de!ectele speci!ice taierii cu jet de plasma se mentioneaza* rotunjirea muc$iilor

datorita taierii cu o putere prea mica a &eneratorului de plasma+ ru&ozitatea mai mare pe una dintre

supra!etele rezultate prin taiere% ca urmare a e!ectului turionar al jetului de plasma+ aparitia de

avuri pe partea opusa a zonei taiate si improscari de material% su !orma de stropi% ca urmare a

taierii cu viteze prea mari+ !ormarea unor zone in!luentate termic in care% su actiunea tensiunilor

termice si remanente pot aparea !isuri% crapaturi.

1C

1entru prelucrarea pieselor din otel caron cu &rosimi de pana la C5 mm se pot utiliza% in

locul &azului inert% aer sau o'i&en. Calitatea taieturii cu jet de plasma este cel putin tot atat de una

ca si cea realizata prin taierea o'i!lacara% insa cu o zona in!luentata termic mai mica% de cel mult 1%5

mm. 1recizia taieturii este de 1%5 mm.

0emperatura dezvoltata de plasma obtinuta prin comprimarea radiala si

axiala a arcului electric este cuprinsa in domeniul 1#)))*"))))+, suficienta

pentru a topi oricare substanta solida cu care vine in contact un anumit timp

bine determinat. .cesta topire rapida si evaporarea unei parti din materialul de

prelucrat este rezultatul concentrarii puternice a anergiei termice in zona axiala

a coloanei arcului, concentrare atribuita urmatoarelor fenomene termice si

electromagnetice :

/ marirea curentului in zona centrala a arcului, determina in sectiune

transversala o crestere a fortelor electromagnetice exercitate asupra liniilor de

curent inspre axa arcului, ceea ce conduce la o crestere si mai mare a

conctratiei radiale

/ racirea periferiei arcului electric, datorita circuitului de racire din duza '

,fig.!-, produce o micsorare a gradului de ionizare a gazelor din zona racita,

ceea ce reduce conductivitatea in aceasta zona si mareste densitatea de curent

in zona centrala a coloanei.

1aterialul ,de pe suprafata de prelucrat- topit si chiar evaporat este

indepartat de curentul de gaz plasmagen, care indeplineste si rolul de

transportor al micropariculelor de material indepartat.

Avantajele deitarii cu plasma a pro!ilelor sunt urmatoarele *

precizie de N 5%9..1%5 mm+

viteze de taiere 255...1555mm#min+

procedeu economic+

calitate una a supra!e-ei taieturii+

usor de utilizat+

latime mica a EI6+

viteze mari de deitare deoarece ener&ia dezvolataa de arcul de plasma este superioara celei de

la deitarea o'i&az+

nu este necesara pre0ncalzirea materialului+

tensiuni .i de!orma-ii mai mici decat la o'i&az

productivitate una+

universalitate 0n aplicare+

se pot taia toate materialele metalice.

Dezavantajele deitarii cu plasma a pro!ilelor sunt urmatoarele *

cost ridicat al ec$ipamentului+

consum ener&etic mare+

mai multe no'e.

1?

2tilaje folosite la prelucrarea dimensionala cu plasma respectiv la debitarea

profilelor cu plasma

Sunt numeroase tipuri de instalatii de prelucrare dimensionala cu plasma,

in functie de natura prelucrarii efectuate, de productivitatea procedeului sau

de natura materialelor de prelucrat.

Fig 3 Schema de principiu a unei instalatii de prelucrare dimensionala

cu plasma :

S sursa de alientare cu energie electrica 3sc oscilator de inalta frecventa

si tensiune pentru amorsare 4 condensator de cuplare 5

1

si 5

!

intrerupatoare 6 rezistenta variabila

7S piesa semifabricat 8 generator de plasma S6 sistem de racire 87

gaze plasmagene.

Sc$ema de principiu a unei instala-ii de prelucrat dimensionala cu plasma se prezinta 0n

!i&ura 3. <ricat de comple'a ar !i% instala-ia se compune din urmatoarele par-i principale* &eneratorul

de plasma% sursa de alimentare cu ener&ie electrica% sursa pentru amorsarea descarcarii% sursa de

alimentare cu &aze plasma&ene .i dispozitivele au'iliare pentru asi&urarea deplasarilor relative dintre

plasmatron .i piesa de prelucrat.

19

Generatorul de plasma "plasmatronul) realizeaza descarcarea electrica cu !ormarea arcului

electric.

Dupa modul cum realizeaza descarcarea% respectiv !ormarea arcului electric se deoseesc

doua variante distincte*

!enerator cu arc de plasma A1 "sau cu arc trans!erat)% cand arcul electric arde 0ntre

electrodul "catodul 1) .i piesa,semi!aricat de prelucrat 2% le&ata la anod% .i trece prin duza de

!ocalizare 3 "!0&.4. a)+

!enerator cu jet de plasma H1 "sau cu arc netrans!erat,su!lat)% cand arcul electric arde 0ntre

electrodul 1% le&at la catod "!i&.4. )% .i duza 3 "anodul)% plasma !iind su!lata 0n e'terior de catre

presiunea &azului% su !orma de jet "arc su!lat).

Fig 4 . Variantele de functionare ale generatoratoarelor cu plasma :

a cu arc de plasma .7 b cu jet de plasma 97 : 1 electrod nefuzibil !

piesa/semifabricat

" duza de focalizare # gaze plasmagene.

4ele mai folosite plasmatroane sunt cele cu arc transferat, cu conditia ca

materialul de prelucrat sa aiba conductibilitate electrica.

Sursa de alimentare cu energie electrica se alege in functie de tipul

generatorului de plasma folosit.4a sursa de alimentare se folosesc grupuri

convertizoare cu puteri de 1..1)): si redresoare speciale, care asigura

25

caracateristici superioare si parametri ce pot si reglati in trept, acoperind o

gama larga de puteri, pana la ;)5: la un randament ridicat al sursei.

Sistemul de alimentare cu gaze plasmagene se compune dinte,o serie de pompe speciale%

utelii de 0nalta presiune 0n care se &asesc &azele% conducte de 0nalta presiune% reductoare de

presiune .i aparatura de masura .i control a presiuni &azelor. 3azele sau amestecul de &aze se ale&e

0n !unc-ie de natura materialului de prelucrat% de tipul opera-iei%de condi-iile de !unc-ionare staila a

&eneratorului .i de condi-iile economice.

Stailitatea descarcarilor electrice .i durailitatea duzei de !ocalizare cu &aze monoatomice

"ar&on% $eliu) este !olosita la prelucrarea unor materiale cu re!ractaritate 0nalta cu &aze iatomice

"$idro&en% azot) care disociaza 0n coloana arcului .i se recomina la 0ntalnirea cu materialul "cu

de&ajare mare de caldura). Natura materialului de prelucrat condi-ioneaza totodata .i natura &azului%

0n !unc-ie de reac-iile dorite sau nedorite ce pot avea loc 0ntre ele.

Dispozitivele auxiliare asi&ura deplasarea plasmatronului !a-a de piesa,semi!aricat dupa

traiectoria necesara .i cu viteza stailita. In !unc-ie de productivitatea prelucrarii .i comple'itatea

supra!e-ei ce. treuie &enerata% deplasarea se poate !ace manual sau mecanizat% !olosind dispozitive

asemanatoare cu cele de la deitarea cu o'i&en.

"arametrii re!imului de prelucrare dimensionala cu plasma

1relucrarea dimensionala a anumitor supra!e-e cu plasma presupune o corelare optima a

parametrilor plasmei "tensiune% curent% natura &azului plasma&en% deitul &azului plasma&en)% a

parametrilor mecanici "viteza de deplasare a plasmatronului% presiunea &azului purtator) cu

caracteristicile cerute supra!e-ei prelucrate "!orma .i dimensiuni% sec-iunea transversala% precizia

dimensionala% ru&ozitatea% adancimea zonei in!luen-ate termic .i constantele termo!izice ale

materialului de prelucrat).

1arametrul cel mai important este viteza de prelucrare,v

p

care poate !i calculata 0n !unc-ie de

parametrii electrici .i de constantele termo!izice ale materialului de prelucrat "ne&lijand in!luen-a

&azului plasma&en !olosit)% cu rela-ia*

Q # R S

S S S

S

s m

c S

I U

v

p

t

c a

p

=

0n care* U

a

este tensiunea arcului electric% 0n >+ I

c

, intensitatea curentului electric% 0n A+ S , sec-iunea

transversala a zonei supusa prelucrarii% 0n m

2

+ c , caldura speci!ica% 0n H#K&TC+ U , masa speci!ica% 0n

K&#m

3

+ V

t

, temperatura de topire% 0n

o

C+ W

p

, randamentul total al prelucrarii% de!init ca raportul dintre

ener&ia !olosita pentru 0ndepartarea materialului de pe,supra!a-a de prelucrat .i ener&ia introdusa 0n

arcul de plasma.

In !unctie de natura prelucrarii si natura materialului de prelucrat se pot realiza viteze de

taiere de 255..1555mm#min% la o zona in!luentata termic de 5%5..1%5 mm si o precizie de

N"5%9..1%5)mm.

21

7entru a avea o imagine asupra utilizarii procedeelor de debitare termica

ce se refera la

otelul carbon, prezentam n figura " o clasificare ale acestor procedee.

"osibilita#ile de utilizare a prelucrarii dimensionale cu plasma

1relucrarea dimensionala cu plasma se !olose.te 0n special la o-eluri ino'idaile cu rezisten-a

mecanica mare .i re!ractaritate 0nalta% la aluminiu aliajele sale% cuprul .i aliajele sale% ma&neziul .i

aliajele sale .i altele.

1rincipalele opera-ii de prelucrare dimensionala cu plasma sunt*

deitarea "taierea) la dimensiuni a arelor% pro!ilelor% talelor% enzilo sau platenzilor "!i&.5.

a)% dupa di!erite contururi+

&aurirea strapunsa a materialelor cu &rosimi pana la 125 mm "uneori c$i mai mult)% 0n !unc-ie

de natura materialului "!i&.5. )+

strunjirea e'terioara a pieselor "!r&.5. c). 0n acest caz &eneratorul de plasma se a.eaza

tan&en-ial la supra!a-a de prelucrat .i 0nclinat cu un un&$i XP?...9T 0n direc-ia avansului

"un&$iul de 0nclinare nu treuie sa !ie prea mare% !iindca se produce o scur&ere inelara a

materialului topit .i nici prea mic% pentru a nu se 0mpro.ca metal topit pe supra!a-a deja

!inisata)+

!iletarea e'terioara a pieselor con!ec-ionate din o-eluri re!ractare utilizate 0n construc-ia de

reactoare .i aeronautici% cu viteze de 5... 15 ori mai mari decat prin a.c$ierea clasica+

sudarea cu plasma a o-elurilor aliate .i a aliajelor re!ractare+

metalizarea cu plasma etc.

22

$i! 5 %ateva din aplicatiile prelucrari dimensionale cu plasma &

a Y deitarea la dimensiune+ Y &aurirea + c Y strunjirea + n

p

"v

c

) Y turatia piesei,semi!aricat

"viteza principala de asc$iere) + v

!l

% v

!t

% v

!c

% viteza de avans lon&itudinal% transversal si respectiv

circular.

1rocedeul se !olose.te .i la intesi!icarea unor procedee clasice de prelucrare prin a.c$iere a

unor materiale metalice sau c$iar nemetalice "sticla% ceramica% unele materiale dielectrice etc).

In dia&rama din !i&ura ( se prezinta per!ormantele taierii cu plasma de o'O&en a pro!ilelor in

comparatie cu taierea cu laser prezentata de Soren Carisson "2SA))

23

Directiile de dezvoltare a taierii termice cu plasma sunt 0ndreptate spre &asirea

unor solutii prin care sa creasca &radul de concentrare al arcului de plasma prin marirea

densitatii de current.

Instalatia prezentata 0n !i&ura 1. conceputa de compania =B1276=278 este

ec$ipata tot cu un &enerator de plasma care utilizeaza doua &aze+ unul plasma&en% al

doilea drept &az de protectie.

1rincipiul de !unctionare a &eneratorului Nertajet <C1 155% &az plasma&en "1) azot% &az

secundar "2) azot 0n amestec cu o'i&en% sau cu metan%este prezentat in !i&ura 1.

/n aza acestor deziderate prezenta lucrare trateaza o prolema de actualitate le&ata de

prelucrarea aliajelor usoare prin procedee de deitare cu plasma 0n locul procedeelor mecanice.

Avand 0n vedere ca deitarea cu plasma se apropie tot mai mult de deitarea cu !ascicul laser la un

pret mai redus si o calitate comparaila% decizia !inala va !i luata tinand seama si de economiile

realizate. Aceste economii !ata de taierea cu laser si raportul dintre costul investitiilor si calitatea

supra!etelor rezultate dupa deitare din studiile sunt prezentate 0n !i&ura C.

24

Fig . 7 Costurile taierii cu laser si plasma

7rincipiile constructive ale generatoarelor de plasma au determinat

folosirea diferitelor amestecuri de gaze, asa cum se prezinta n figura ' .(njectia

axiala la nceputul dezvoltarii generatoarelor de plasma,a permis folosirea numai

a gazelor inerte,in special al argonului in amestec cu hidrogenul sau a heliului.

Daca pentru otelurile de caron nealiate deitarea o'i&az poate !i luata 0n considerare pentru

&rosimi ce depasesc 3,5 mm% 0n cazul otelului ino'idail si a aluminiului% acest procedeu nu poate !i

25

utilizat. Din acest motiv% din punct de vedere a vitezelor% deitarea cu plasma% ocupa primul loc

pentru &rosimi cuprinde 0ntre 5%5 si 125 mm.

Figura 9 Variatia vitezei de taiere n functie de grosime la deitarea

otelului caron

2(

7entru a putea urmari fazele n care se produce eroziunea prezentam mai

jos un electrod nou nefolosit cu stiftul de hafniu presat n mantaua din cupru

intens racit.

2C

7ata catodica care se formeaza dupa aprindere datorita curentului se

topeste si n contact cu gazul plasmagen cu continut de oxigen,se oxideaza

formand o pelicula foarte subtire de oxid de zirconiu sau hafniu .

3xidul are o putere de emisie de electroni foarte buna si pluteste pe un al

doilea strat format

din nitruri de zirconiu sub ),1 mm.

Variante constructive ale generatoarelor de debitare cu

plasma

Debitarea cu plasma de aer

S/a utilizat la debitarea otelurilor carbon ncepand cu anul 1;'). 7rincipiul

procedeului a

fost prezentat in figura 1&.

Fig 17 Procedeul de taiere cu plasma de aer

La grosimi de 1! mm otel carbon pot fi atinse viteze de !/!,$ m< min ceea

ce

determina un pret de cost de cca. !) de ori mai mic fata de debitarea oxigaz.

2?

Debitarea cu plasma de azot si vartej de apa

7rocedeul este utilizat pentru debitarea mecanizata a otelurilor. .pa sub

forma de

vartej ,vortex-, permite o strangulare marita a arcului, o racire a partii inferioare

a duzei,

precum si o reducere a fumului si a deformatiilor piesei n timpul taierii figura

1'.

Fig 18 Debitare cu plasma de azot si jet de apa

Debitarea cu plasma de oxigen

29

=n jurul electrodului se creeaza un vartej de gaz plasmagen pentru a crea

o

depresiune n axa electrodului ceea ce mentine arcul de plasma centrat pe

placuta de

hafniu si reduce uzura acestuia figura 1;.

Fig 19 Debitarea cu plasma de oxygen

35

Procedee de debitare cu plasma de nalta precizie si

productivitate

Caracteristicile principale ale procedeelor de debitare de

inalta precizie si

productivitate !"P#C$

=nainte de a ameliora calitatea taieturii si de a concura >ebitarea laser,

generatoarele

de plasma au fost aduse n stadiul n care, se poate obtine un arc foarte puternic

constrans. .ceste sisteme poarta numele de ?07.4.

Fig 20 Scema de principiu generator cu plasma !"P#$

7rincipalele caracteristici ale procedeelor de debitare de tip ?07.4 sunt:

calitatea taieturii se situeaza ntre debitarea cu plasma clasica si debitarea

cu laser

viteza de debitare este echivalenta cu cea de la debitarea cu laser

cost inferior fata de debitarea cu laser

domeniul optim de grosimi este ntre 1,% si %,# mm

masina de debitat trebuie sa fie de nalta precizie pentru a asigura

stabilitatea

generatorului de plasma

debitarea da rezultate optime la aluminiu si oteluri carbon obisnuite

noxe reduse.

31

%nstalatii de debitare cu plasma din ultima generatie

@ig 21%eneratorul de plasma de inalta per&ormanta !P' 1(0

4ompania +31.0S2 produce generatoare de debitare cu gaz plasmagen

oxigen,

geometria duzei, precum si configuratia canalelor ,figura 1.")- ce creeaza

vartejul duce

la obtinerea unei viteze foarte mari de iesire a gazului plasmagen precum si

obtinerea

unei plasme de oxigen foarte densa si stabila.

32

Fig 22 %enerator de plasma )*+#"S, - Dual %as S.irl

6otirea arcului de plasma pe suprafata electrodului este rezultatul

interactiunii

campului magnetic cu particulele electrizate din arcul electric..cest fenomen

mareste

stabilitatea arcului, iar vartejul dublu de gaz face ca suprafata activa a piesei

taiate sa nu

fie nclinata ,figura !"-.

Fig 2( 'otirea arcului de plasma pe supra&ata pastilei de a&nium

33

") Contributii privind realizarea cercetari privind debitarea cu plasma a profilelor

".1 Contributii teoretice

".2 Contributii e#perimentale proprii

Parametrii regimurilor de debitare pentru diferite materiale cu gaze de protectie diferite

/n taelul 2 se prezinta din datele de catalo& tipurile de &eneratoare

=B1276=278 de 0nalta de!initie &azele de taiere corespunzatoare% materialele ce

pot !i taiate si &rosimile a!erente.

"abelul 2 #naliza per&ormantelor tenice

Sistemul

de

debitare&

'aterial (rosime

maxima

de

debitare

Debita

re de

calitat

e

(az plasmagen)

protectie

34

73:A61.

B

1))) si

1!$)

3tel carbon

3tel inoxidabil

aluminiu

"! mm 1) mm .er< aer

.er, azot< aer,azot

.er, azot< aer azot

73:A61.

B

1%$)

3tel carbon

3tel inoxidabil

.luminiu

## mm 1! mm

1.B !)) si

?0 !)))

3tel carbon

3tel inoxidabil

aluminiu

$) mm !$ mm .er, 3!, C!< aer

3!<43!

.er, C!, ?!<.er

43!, C!3!< .er

?0 #))1 3tel carbon cu

oxigen

3tel carbon cu

azot

3tel inoxidabil

"! mm

&$ mm

&$ mm

&$ mm

"! mm

"! mm

"! mm

"! mm

3!, C!< ?!3

3!, C!< ?!3

C!< ?!3

C!< ?

!

3

?0 ##)) 3tel carbon

3tel inoxidabil

.luminiu

$) mm "! mm 3!< .er

C!< 3!/C!

?76 1") si

?S> 1")

3tel carbon

3tel inoxidabil

.luminiu

"' mm

!$ mm

!$ mm

!$ mm

!) mm

!) mm

3!< .er, 3!

?"$, C!, ?"$/C!,

@$< C!

?"$, .er, ?"$/C!<

C!

?76 !%) 3tel carbon

3tel inoxidabil

.luminiu

%# mm

$) mm

$) mm

"! mm

"! mm

!$ mm

(dem ca la ?76

1")

Clasi*icarea per*ormantelor generatoarelor de plasma

1aterialele ce se pot taia cu procedeele laser si plasma care ar putea sa

faca obiectul unui studiu economic sunt: otelul carbon, otelul inoxidabil si

aluminiul.

Din punct de vedere te$nic cea mai severa prolema este le&ata de viteza de taiere%

respectiv de urmarire a conturului prin comanda numerica a masinii de taiere.

Aceasta viteza treuie sa !ie de 13,15 m# minut con!orm valorilor de re&im rezultate din taelul 3.

"abelul ( Parametrii regimului de taiere

35

Din analiza taelului 3 rezulta urmatoarele concluzii pentru instalatiile de deitare cu plasma

de 0nalta de!initie%precizie si durata mare de utilizare a electrozilor si duzelor*

a) Instalatia 1<G278AA 1555 0n domeniul &rosimilor mici poate realiza deitarea otelului caron

si a otelului ino'idail la cea mai scazuta &rosime si anume 5%5 mm+

) >iteza de taiere ma'ima pentru 5%5 mm are valoarea de ?(35 mm# min. la otelul caron si C3C5

mm# min. la otelul ino'idail+

c) Instalatia 1<G278AA 1555 realizeaza deitarea aluminiului de 5%? mm &rosime la o viteza de

55?5 mm# min.% iar instalatiile =17 135 pot taia otel caron de 5%? mm la (555 mm# min.+

d) 3rosimea ma'ima de C5 mm pentru aluminiu% otel caron si ino'idail apartine instalatiei =6

4551. Deitarea se realizeaza cu vartej de apa 0n e'teriorul duzei si drept &az plasma&en se !oloseste

0n toate cazurile azot% iar la otelul caron azotul poate !i 0nlocuit cu o'i&en+

e) Domeniul cel mai lar& de re&lare al curentului apartine instalatiei =17 2(5 "45 Y 2(5 A). Da

valorile ma'ime ale curentului instalatia poate taia otel caron la (4 mm &rosime% respectiv aluminiu

si otel ino'idail la 55 mm &rosime+

!) /n toate cazurile analizate prolema cea mai &rea consta 0n realizarea unor viteze de deplasare

!oarte mari a &rinzii moile a masinii de deitare+

&) Din punct de vedere a per!orarii directe cele mai une rezultate se constata la* 8AA 255 "32 mm)

si =17 135 "25 mm).

3(

#spectul supra*etelor rezultate la debitarea cu plasma+ de*ectele

si cauzele lor

/n cele ce urmeaza se prezinta cateva din rezultatele e'perimentale realizate*

a) cu instalatia =17 135 s,a taiat otel de 15 mm &rosime la un curent de deitare de 135 A. /n !i&ura

24 se prezinta supra!ata taieturii cu parametri prescrisi cu viteza de 5?5 mm# min. Se oserva stratul

de z&ura mai putin aderent si rizurile de deitare nere&ulate cu adancime redusa.

Figura 2/0 #spectul supra&etei taiate cu 1iteza prescrisa2 Figura 23

#spectul supra&etei taiate cu 1iteza marita

) 8arindu,se viteza de deitare la (35 mm# min% supra!ata taieturii are aspectul prezentat 0n !i&ura

3.2. Se oserva aparitia rizurilor de taiere curate ce atesta ramanerea 0n urma a jetului plasma&en

precum si aparitia unor cavitati centrale acoperite cu un strat sutire de z&ura.

c) 8icsorand viteza de taiere la 3?5 mm# min. s,a 0nrautatit aspectul supra!etei rezultate asa cum este

prezentat 0n !i&ura 2(. Supra!ata prezinta cavitati pe muc$ia superioara% rizuri pronuntate usor

0nclinate !ata de directia de taiere% portiuni reduse acoperite de z&ura.

3C

Figura 24 #spectul supra&etei taiate cu 1iteza scazuta2 Figura 27 #spectul

supra&etei taiate cu 1(0 # &olosind !(32 cu protectie de 522 la 1iteza

optima de 240 mm6 min0

d) Cu instalatia =17 135 s,au e'ecutat taieri cu 135 A otel avand &rosimea de 25 mm. /n !i&ura 2C

se prezinta aspectul supra!etei rezultate.

8arind viteza de la 2(5 mm# min. la 455 mm# min. au aparut striuri ce au evidentiat ramanerea 0n

urma a jetului de plasma care a parasit taietura. /n !i&ura 2? se prezinta aspectul supra!etei taiate cu

viteza marita.

Figura 28 #spectul supra&etei taiate cu 1iteza marita de la 240 la /00

mm6min

Scopul elaorarii te$nolo&iilor de deitare cu plasma are la aza o serie de e'perimentari

!olosind di!erite re&imuri de deitare pe diverse instalatii%dar mai ales ale&erea &eneratoarelor de

plasma !unctie de materialul de taiat si &rosimea acestuia.Studiind aspectul taieturilor realizate si

incadrarea lor in criteriile de calitate%au rezultat in a!ara taieturilor acceptate din punct de vedere

calitativ si o serie de de!ecte.Din analiza macrostructurilor une si a celor care prezentau de!ecte s,

au putut evidentia si cauzele care le,au produs. /n toate cazurile analizate% de!ectele au aparut din

cauza unor pro&ramari la care nu a e'istat o corelatie 0ntre di!eriti parametrii ai re&imului de

deitare.Con!orm parametrilor care de!inesc sistemul de deitare pentru un anumit &enerator de

plasma e'ista urmatorii parametrii de veri!icat*

sistemul de taiere "tipul &eneratorului de plasma)+

materialul de taiat "otel caron%otel ino'idail%aluminiu)+

&rosimea ma'ima#minima+

curentul de taiere+

viteza de taiere "ma'ima#minima)+

natura &azului plasma&en#&az de protectie "aer#aer+N2#aer+<2#aer+N2#C<2+=35#N2 %etc)+

deitele &azelor la pornire% plasma&en#protectie "mc#ora)+

deitele &azelor 0n timpul taierii%plasma&en#protectie+

presiunea &azelor% la pornire#0n timpul taierii "ar)+

distanta diuza,piesa etc.

3?

>eri!icarea permanenta a starii electrodului si a diuzei%prin masurarea adancimii eroziunii

sti!tului de $a!niu sau de zirconiu si concentricitatea diuzei.Aceasta operatie desi este cea mai

importanta din punct de vedere !unctional%este !oarte di!icil de realizat.Di!icultatea consta din aceia

ca producatorul autorizat pentru comercializarea pieselor de uzura o!era prea putine in!ormatii in

le&atura cu timpul de utilizare a electrozilor%respectiv a diuzelor./n &eneral 0n cartea te$nica se

speci!ica numarul orelor de utilizare si un numar ma'im de aprinderi ale arcului pilot.:nii

producatori mai speci!ica si adancimea ma'ima admisa a eroziunii sti!tului de $a!niu sau zirconiu

dupa care treuie 0nlocuit electrodul./n cazul !olosirii aerului comprimat drept &az plasma&en%toate

datele ce privesc durata de utilizare a electrozilor este conditionata de calitatea aerului "umiditatea

relativa%&rad de puritate%lipsa suspensiilor de ulei etc.).1entru aceste conditii prescrise% nu se

speci!ica metodele de masurare si aparatura necesara%0n sc$im se o!era* !iltre% uscatoare de aer%etc.

/n scopul rezolvarii acestor proleme lucrarea prezinta rezultatele unor cercetari

e'perimentale 0n aza carora au !ost emise metodele de masurare indirecta a adancimii de eroziune a

electrozilor independent de tipul &eneratorului de plasma.8etoda !ace o distinctie 0ntre veri!icarea

datelor primite de la producator 0n le&atura cu timpul de utilizare a electrozilor si determinarea pe

aza de masuratori de lot% al acestui timp.Determinarile se !ac direct pe instalatia utilizatorului in

conditiile de lucru concrete " puritatea aerului% re&imul te$nolo&ic%numarul de aprinderi etc.).

/ntre re&imurile de deitare% aspectul supra!etelor taiate si veri!icarea lor 0n con!ormitate cu

actele normative ce privesc calitatea taieturilor si de!ectele constatate e'ista anumite corelatii.

1entru a veri!ica natura de!ectului si a cauzei care l,a &enerat s,au e'ecutat analize structurale

prin microstructuri din proele rezultate dintr,un anumit re&im de deitare.

Concluziile la care s,au ajuns% arata ca orice de!ectiune ce provine din &eometria taieturii si

din aspect% are un corespondent 0n analiza metalo&ra!ica a microstructurii proei respective.Aceasta

concluzie intareste justetea 0ntre prevederile actelor normative le&ate de calitatea taieturilor si

re&imul optim de deitare.Se poate a!irma ca respectand re&imul optim de deitare%0n mod implicit

sunt 0ndeplinite conditiile de calitate impuse si conditiile ce privesc analiza structurala a

proelor.2'ista totusi situatii 0n care este oli&atoriu sa !ie cunoscute si rezultatele analizelor

structurale "7e&istrul naval%constructii aerospatiale%autorutiere s.a.)./n cazul 0n care aceste analize nu

corespund% oli&atoriu treuie sa se elaoreze alte te$nolo&ii.

'icrostructuri ale probelor prelevate din materialul de baza si din

zona in*luientata termic a materialelor taiate

Din materialele taiate au !ost prelevate proe ce contin zona in!luentata termic% cat si

materialul nea!ectat de temperatura ridicata a jetului de plasma. 1roele au !ost sle!uite si atacate cu

reactiv I4alin&J apoi au !ost supuse e'aminarii la microscop cu ordinul de marire IA155J%

realizandu,se poze ale structurii cristaline. 8icrostructurile evidentiaza componentele structurale din

zona in!luentata termic si din materialul nea!ectat de campul termic. Structura materialului de aza

al proei nr. 1 este martensitica cu austenita aciculara si este prezentata 0n !i&ura 29 "otel ino'idail

&rosime 15 mm).

39

Figura ! Structura materialului de baza" martensitica, cu austenita aciculara

Figura #$ Structura zonei influentate termic" martensitica cu austenita fin globulizata

Structura zonei in!luentate termic a proei nr. 1 este martensitica% !in &loulizata si este

prezentata 0n !i&ura 35

Structura materialului de aza al proei nr. 2 este martensitica cu austenita aciculara si este

prezentata in !i&ura 31 .

Structura zonei in!luentate termic a proei nr. 2 este martensitica% !in &loulizata si este

prezentata 0n !i&ura 32.

Structura materialului de aza al proei nr. 3 este martensitica cu austenita aciculara si este

prezentata 0n !i&ura 33 "6aierile s,au realizat . cu 135 A si viteza 5?5 mm#min )

Figura (1 Structura materialului de baza7 martensitica cu austenita aciculara

Figura (2 Structura zonei in&luentate termic7 martensitica cu austenita &in

globulizata

Figura (( Structura materialului de baza7 martensitica cu austenita

aciculara

Figura (/ Structura zonei in&luentate termic7 martensitica cu austenita &in

globulizata

45

Structura zonei in!luentate termic a proei nr. 3 este martensitica% !in &loulizata si este

prezentata 0n !i&ura 34.

Structura materialului de aza al proei nr. 4 este martensitica cu austenita aciculara si este

prezentata 0n !i&ura 35. "1roele s,au realizat cu curent P 135 A% viteza P 3(5 mm# min ).

Figura (3 Structura materialului de baza7 martensitica cu austenita

aciculara

Figura (4 Structura zonei in&luentata termic7 martensitica cu austenita &in

globulizata

Structura zonei in!luentate termic a proei nr. 4 este martensitica% !in &loulizata si este

prezentata 0n !i&ura 3(.

Structura materialului de aza al proei nr. 5 este austenito,!enitica 0n enzi si este prezentata

0n !i&ura 3C "curent de deitare 135 A% &rosime 25 mm% viteza 2(5 mm# min.)

Figura (70 Structura materialului de baza7 austenito8&eritica 9n benzi0

Figura (80 Structura zonei in&luentate termic7 structura austenito8&eritica

de solidi&icare cu constituenti orientati 9n directia eliminarii &luxului termic0

nr. 5 este o structura austenito,!eritica de solidi!icare cu constituenti orientati 0n directia eliminarii

!lu'ului termic "!i&ura 3?).

a) 1entru primele patru proe din otel ino'idail% marca G435( valorile duritatilor 0nre&istrate pe

materialul de aza sunt cele mai scazute Y min. 195% ma'. 232 =>% cele masurate 0n zona de trecere

au valori ceva mai ridicate Y min. 215% ma'. 312 =>% iar 0n zona in!luentata termic sunt valorile cele

mai mari justi!icate de structura martensitica rezultata dupa deitare. Aceste valori sunt cuprinse

0ntre 295 si 4(2 =>. 1roa 4 taiata o'i&az cu pulere de !ier prezinta valorile cele mai ridicate ale

duritatii 0n zona de trecere si 0n zona in!luentata termic.

) 1entru proele 5,( din otel marca A3,CrNi8o 13# 4 valorile minime ale duritatii se 0nre&istreaza

pe materialul de aza nea!ectat termic 152 Y 1(? =>% iar ma'imele 0n zona de trecere% 1?( Y 1??

=>. Eona in!luentata termic su!era o scadere a duritatii% ea avand valori cuprinse 0ntre 1(9 si 1C(

41

=>. Aceasta scadere a duritatii se poate e'plica prin cresterea cantitatii de !erita 0n structura !erito,

austenitica a zonei supusa topirii de jetul de plasma.

c) >ariatia latimii zonei in!luentate termic

Datimea zonei in!luentata termic variaza pentru !iecare &rosime de material 0n !unctie si de

parametrii re&lati pentru re&imul de deitare. De asemenea% se remarca di!erente ale latimii zonei

in!luentate termic pe supra!ata de intrare a jetului de plasma !ata de partea opusa. Aceasta zona daca

din punct de vedere te$nolo&ic treuie sa !ie redusa sau sa nu e'iste deloc "de e'.0n aeronautica%

aerospatiale%s.a.)% prelucrarea prin deitare termica cu plasma treuie 0nlocuita cu alte procedee

"laser%sau prelucrare mecanica). >alorile masurate 0n cadrul cercetarilor e'perimentale au !ost

e'ecutate pe proe din otel caron sau ino'idail si sunt prezentate 0ntr,o !orma centralizata 0n

taelul 4% mentionandu,se si procedeul de deitare utilizat.

"abelul / :ariatia latimii zonei in&luentate termic ;<"

&S,a taiat cu oxigen si pulbere de *ier && Valoarea -%" *oarte mare

>ariatia latimii zonei in!luentate termic pe cele doua supra!ete Y cea de intrare "superioara) a

jetului de plasma% respectiv cea de iesire "in!erioara) are drept cauza principala% scaderea ener&iei

termice a jetului de plasma% pe masura ce creste distanta de la duza% la supra!ata opusa a

componentelor de taiat.

Defectele taieturilor rezultate 0n urma procesului de deitare cu plasma% au !ost cauzate de

re&larea incorecta a parametrilor re&imului de deitare.

Au rezultat urmatoarele tipuri de de!ecte*

de!ecte ale muc$iei taieturii+

de!ecte ale supra!etei taieturii+

depuneri de z&ura+

!isuri+

alte tipuri de de!ecte.

Din prima cate&orie !ac parte aateri ale muc$iei taieturii* rotunjiri% stropi% crestaturi% etc.

42

3rupa de!ectelor supra!etei taieturii cuprinde*

neuni!ormitatile sau denivelarile reprezentate de scoituri ale muc$iei%

concavitatea pro!ilului% aateri un&$iulare si neuni!ormitati ale rostului de deitare+

rizuri de diverse !orme si pro!unzimi+

cratere% capete netaiate+

supra!ete ondulate 0n plan lon&itudinal.

Depunerile de z&ura pe muc$ia in!erioara "avura) sau pe supra!ata taieturii "crusta) sunt de!ecte%

ce se 0ndeparteaza cu di!icultate.

1e supra!ata taiata pot sa apara micro si macro!isuri sau 0n zona in!luentata termic.

Calitatea taieturii este caracterizata prin !orma% netezimea supra!etelor si a muc$iilor rezultate 0n

urma procesului de deitare.

Distanta generator%piesa nu poate !i redusa su o anumit limita% dependenta de puterea 1e

asorita 0n arc. Dimitarea apare datorita !ormarii arcului secundar% a actiunii radiatiilor termice

asupra &eneratorului% etc.

S,a constatat ca un&$iul Z de 0nclinatie a mar&inilor creste odata cu marirea vitezei de deitare

>p. :n&$iul Z devine ne&ativ daca viteza de deitare scade su o anumita limita% sau cand

continutul de $idro&en din amestecul &azului plasma&en =35 este prea mare. 1rin cresterea puterii

electrice asorite 1e sau a deitului de &az plasma&en% un&$iul Z scade iar odata cu cresterea

distantei &enerator Y placa% un&$iul Z creste.

&otun'irea muc(iilor a !ost cauzata de o puternica insu!icienta% de viteza de lucru prea mare sau

o distanta e'cesiva 0ntre &enerator si placa. 1rin reducerea vitezei de deitare s,a otinut o

ameliorare.

)radul de neuniformitate privind ru&ozitatea supra!etelor taiate 0n &eneral este mai mare pe una

din laturi% datorita e!ectului de turionare. Daca nu se include $idro&en 0n amestecul plasma&en

"=35)% supra!etele taieturilor vor prezenta striuri.

*avuri si +mproscari 0n cazul !olosirii unei viteze de deitare prea mari% metalul topit s,a adunat

pe partea in!erioara a canalului taieturii% unde s,a sudat. Acest !apt impune prelucrari mecanice

ulterioare% care maresc considerail pretul de cost. 1entru a elimina acest neajuns% viteza de deitare

treuie redusa la valoarea >p. Da o distanta prea mare 0ntre &enerator si piesa sau a turionarii prea

puternice a &azului% crestaturile si 0mproscarile de metal topit au aparut si pe !ata superioara a

taieturii. /n taelul 5 sunt centralizate de!ectele rezultate 0n urma taierii proelor din otel

inoxidabil.

"abelul 3 De&ectele ce au rezultat 9n urma procesului de debitare

43

1rocedeele de deitare termica prezinta 0n &eneral dezavantajul ca modi!ica structura si

compozitia metalului 0n vecinatatea mar&inilor taiate. Eona in!luentata termica poate !i redusa prin

cresterea vitezei de deitare% dar acest lucru poate provoca tensiuni interne relativ mari% care pot sa

produca 0n unele cazuri !isurari la cald.

/n cazul otelurilor ino'idaile austenitice "de e'emplu CrNI 1?# ?) 0n urma taierii cu plasma%

pe supra!etele taiate ramane un strat de metal topit avand o &rosime de 5%51 , 5%52 mm. /n cazul

taierii cu o'i&en si pulere de !ier% acest strat creste pana la 5%3 mm. 1rin utilizarea $idro&enului%

zona in!luentata termic se reduce de la 1%5 mm la numai 5%2 mm.

Da deitarea otelurilor !eritice% cu continut ridicat de crom% se otine o zona in!luentata

termic mult mai mare decat 0n cazul otelurilor ino'idaile. /n urma taierii cu plasma se produce o

calire a mar&inilor pana la 3 mm adancime.

Din analizele !acute si concluziile ce se re!era la calitatea taieturilor cu plasma de 0nalta

per!ormanta rezulta ca solutia ideala din punct de vedere a calitatii daca nu s,ar tine seama de costuri

ar !i prelucrarile mecanice./n majoritatea cazurilor e'i&enta calitatii re&lementata de norme !ace

posiila ca si deitarea termica sa poata !i practicata 0n anumite limite.Daca aceste norme sunt

respectate rezultatele economice sunt spectaculoase.Aceiasi piesa prelucrata prin deitare termica

ajun&e sa coste de 155 de ori mai putin !ata de prelucrarea mecanica.Aceste economii au stat la aza

dezvoltarii taierii cu plasma 0n &eneral si de 0nalta de!initie 0n special.Aceleiasi deziderate au stat si

la aza dezvoltarii taierii cu !ascicul laser care 0n domeniul &rosimilor mici "su 5%5 mm) este la

nivelul prelucrarilor mecanice%dar cu mult mai ie!tin,

44

$) Concluzii finale

Ca urmare a &radului !oarte ridicat de automatizare a procesului de deitare cu plasma pe

instalatiile de deitare cu comanda numerica se remarca urmatoarele* cresc vitezele de deitare+

creste calitatea taieturii+ scade latimea de taiere si marimea zonei in!luentate termic. Stailirea

re&imului de deitare presupune determinarea urmatorilor parametri*

, curentul arcului de plasma% Ip+

, tensiunea arcului de plasma% :p+

, viteza de taiere vt+

, natura si deitul &azului plasma&en% D&p.

Ale&erea parametrilor se !ace 0n !unctie de instalatia utilizata% natura materialului ce urmeaza

sa !ie taiat si de &rosimea materialului. Natura materialului in!luenteaza viteza de taiere+ ast!el la

aceeasi &rosime si aceeasi putere a arcului de plasma cuprul se taie cu viteza cea mai mica% otelurile

cu viteza medie% iar aluminiul se taie cu cea mai mare viteza.

8arirea vitezei de taiere se poate realiza prin*

, cresterea tensiunii arcului care se poate realiza prin !olosirea amestecurilor de &aze iatomice Y

azot% $idro&en% o'i&en% etc.

, cresterea curentului de taiere% respectiv a densitatii de curent prin marirea &radului de concentrare a

arcului de plasma+

, reducerea latimii taieturii% prin cresterea concentrarii arcului+

, cresterea randamentului arcului de plasma prin reducerea pierderilor si !olosirea unor medii

e'oterme ceea ce duce la cresterea puterii.

, curentul Ip si tensiunea :p determina 0mpreuna puterea arcului de plasma

1p. Cresterea puterii se poate otine prin marirea unuia sau a amilor parametrii.

45

, cresterea &radului de stran&ulare al arcului de plasma este limitata de varianta constructiva a

&eneratorului de plasma%precum si de procesul !izic care are loc 0n !anta de taiere.

, valoarea tensiunii :a este mai mare la &azele iatomice decat la cele monoatomice. Daca deitul

de &az plasma&en creste% va creste si tensiunea :a%iar odata cu marirea &rosimii materialului se

alun&este coloana arcului% ceea ce are ca e!ect cresterea valorii lui :a.

, 0n cazul &rosimilor mari% cresterea puterii arcului treuie sa se realizeze atat pe seama cresterii

lun&imii arcului% cat si prin cresterea curentului de taiere Ip. Da viteze de taiere prea mici% calitatea

supra!etelor taiate se 0nrautateste% marindu,se totodata si latimea EI6 .

Calitatea corespunzatoare a taieturilor presupune asi&urarea unui paralelism cat mai per!ect

al !etelor taieturii.

<data cu cresterea vitezei de taiere pata anodica se plaseaza tot mai aproape de !ata

superioara a talei si deci are loc o alun&ire a coloanei arcului 0n lun&ul taieturii. 1rin marirea 0n

continuare a vitezei% tala va !i complet taiata. Se otine o !orma 0n > a taieturii% iar ameliorarea

acesteia se poate !ace numai prin masuri constructive ale &eneratorului de plasma.

Da viteze reduse% creste latimea taieturii precum si cantitatea de material topit. Se !ormeaza

picaturi mari de metal care adera pe !ata in!erioara a taieturii% iar 0ndepartarea se poate realiza !oarte

&reu. 1rin cresterea vitezei de taiere% latimea de taiere scade% iar picaturile de metal topit devin mai

!ine. /n acest !el se reduc avurile pe partea in!erioara a piesei. 2ste deoseit de di!icila 0ndeplinirea

simultana a conditiilor* paralelismul !etelor% lipsa avurilor% ru&ozitate redusa si viteza marita.

/n cazul unei viteze de taiere prea mari% pe partea in!erioara a taieturii apare o zona 0n care

metalul topit se solidi!ica si impune prelucrari ulterioare ceea ce mareste pretul de cost. Aparitia

avurilor se poate produce si din cauza cresterii concentratiei de $idro&en.

2'istenta unei turionari prea puternice a &azului plasma&en% sau a distantei prea mari 0ntre

&enerator si tala% produce crestaturi si 0mproscari de material topitpe !ata superioara a supra!etelor

taiate.

:n&$iul de 0nclinare a mar&inilor creste odata cu marirea vitezei de taiere. :n&$iul devine

ne&ativ daca viteza de taiere scade su o anumita limita sau cand continutul de $idro&en din &azul

plasma&en este prea mare. 1rin cresterea puterii electrice asorite 1e% sau a deitului de &az

plasma&en% un&$iul de 0nclinare scade.

Natura &azului plasma&en Y determina implicit cresterea vitezei de taiere. Concentrarea

ener&etica marita se poate otine prin !olosirea $idro&enului 0n amestec cu ar&onul. =idro&enul

asoare o cantitate 0nsemnata de ener&ie pentru ionizare% ceea ce are un e!ect de racire asupra

coloanei arcului de plasma. Arcul se contracta si ener&ia speci!ica creste. Daca creste puterea

asorita de arc% concentrarea de ener&ie scade iar deitarea unor &rosimi mari de material este

imposiila. 7u&ozitatea supra!etelor taiate 0n majoritatea cazurilor este mai mare pe una din laturi.

Distanta &enerator Y piesa% nu treuie sa !ie redusa su o anumita limita considerata critica.

Da micsorarea e'cesiva a distantei% apare pericolul amorsarii arcelor electrice secundare si topirea

sau arderea diuzei &eneratorului de plasma. 7ezultatele e'perimentale prezentate 0n capitolul II pun

0n evidenta 0n cazul deitarii unor proe de di!erite &rosimi% !elul 0n care parametrii principali ai

4(

re&imului de deitare% in!luenteaza calitatea si structura supra!etelor rezultate dupa deitare.

>in prezentarea facuta rezulta ca generatoarele de plasma din ultima

generatie rezolva debitarea otelului carbon,inoxidabil si aluminiu,respectand

prescriptiile actelor normative care privesc calitatea taieturilor.

Avantajele deitarii cu plasma a pro!ilelor sunt urmatoarele *

precizie de N 5%9..1%5 mm+

viteze de taiere 255...1555mm#min+

procedeu economic+

calitate una a supra!e-ei taieturii+

viteze mari de deitare deoarece ener&ia dezvolataa de arcul de plasma este superioara celei de

la deitarea o'i&az+

nu este necesara pre0ncalzirea materialului+

tensiuni .i de!orma-ii mai mici decat la o'i&az

productivitate una+

universalitate 0n aplicare+

se pot taia toate materialele metalice.

Avolutia principiilor constructive a facut posibila reducerea pretului de cost

specific, prin folosirea gazelor active n locul gazelor inerte si cresterea

productivitatii ca urmare a cresterii vitezei de taiere

=n baza studiilor comparative a rezultat ca domeniul de grosimi a

materialelor taiate cu plasma sa se suprapuna cu cele taiate cu laser,exceptie

facand grosimile sub ),$ mm care nu pot fi taiate decat cu laser

Diteza mare de taiere cu plasma de oxigen a facut posibila ca prelucrarea

cu

plasma sa fie cu mult mai ieftina n comparatie cu prelucrarea cu laser.La acest

lucru a

avut o contributie importanta costurile ce privesc investitiile legate de instalatie,

care n

cazul tehnologiei de taiere cu plasma sunt de cca 1) ori mai redus.

7rincipalele caracteristici ale procedeelor de debitare de tip ?07.4 sunt:

calitatea taieturii se situeaza ntre debitarea cu plasma clasica si debitarea

cu laser

viteza de debitare este echivalenta cu cea de la debitarea cu laser

cost inferior fata de debitarea cu laser

domeniul optim de grosimi este ntre 1,% si %,# mm

masina de debitat trebuie sa fie de nalta precizie pentru a asigura

stabilitatea

4C

generatorului de plasma

debitarea da rezultate optime la aluminiu si oteluri carbon obisnuite

noxe reduse.

%) &iblio!rafie

7rof. dr. ing. 8heorghe .mza E6e$nolo&ia 8aterialelor si produselorJ vol 3% editura

1rintec$ % )ucuresti 2559

7rof. dr. ing. 8heorghe .mza , .s. (ng. >an Citoi, .s. (ng. 4laudia Forda, 4onf.

dr. ing. 1arcel 7lesca, 7rep. 4atalin .mza , G Asc$ierea si 8icroasc$ierea 8aterialelorJ%

2ditura )ren% )ucuresti% 2555

3utt 3$eor&$e% Sonia , @62=N<D<3II N2C<N>2N6I<NAD2@ 2ditura 6e$nica% )ucuresti 1992

4olt 9im ?H >efinition 7lasma 4utting 0echnologH Ior5s,compared Iith

conventional plasma.6ev.:elding 9ournal 1;;!

1ilos L. E0aierea 0ermicaJ, Aditura SA>3C.,Fucuresti, 1;;%

Salagean 0, Das . , 7opovici > 7lasma termica pentru taierea ,sudarea si

acoperirea metalelor. Aditura .cademiei 6omane 1;';.

8ladcov 7., K0ehnologia prelucrarii materialelorJ, vol.!, Ad.

2niv.7olitehnica, FucureLti, 1;;&

7umnea 4.,L.a., 0ehnologie industrialaJ, vol.1 Li !, Ad.>idactica Li

7edagogica, FucureLti, 1;;!.

4?

S-ar putea să vă placă și

- GEAMURIDocument6 paginiGEAMURIFlorinÎncă nu există evaluări

- Mosneag (Munteanu)Document62 paginiMosneag (Munteanu)Roxana ModreanuÎncă nu există evaluări

- Curs Word - 28 PaginiDocument28 paginiCurs Word - 28 Paginiandreina666Încă nu există evaluări

- Tras TalpuitDocument24 paginiTras TalpuitDIANAÎncă nu există evaluări

- Afectiuni Si Imbolnaviri La Locurile de MuncaDocument290 paginiAfectiuni Si Imbolnaviri La Locurile de MuncaEtc EtcÎncă nu există evaluări

- Licenta Final 31Document81 paginiLicenta Final 31Tiniuc GabrielaÎncă nu există evaluări

- ROI 2015 Scmo PDFDocument100 paginiROI 2015 Scmo PDFArhip CojocÎncă nu există evaluări

- 09 Instructiuni RujareDocument9 pagini09 Instructiuni RujareDragos TicalaÎncă nu există evaluări

- Instruire SSMDocument36 paginiInstruire SSMTudor TaranuÎncă nu există evaluări

- c6 Riscuri - Radiatii Ionizante-SsDocument27 paginic6 Riscuri - Radiatii Ionizante-SsJasmina Gaitan100% (1)

- Ce Este Un ExtruderDocument4 paginiCe Este Un ExtruderMüller RobertaÎncă nu există evaluări

- 8 Manipularea Si Transportul Subs. ToxiceDocument3 pagini8 Manipularea Si Transportul Subs. ToxiceionelÎncă nu există evaluări

- Caietul Formatorului - Agent CuratenieDocument4 paginiCaietul Formatorului - Agent CuratenieCiprian Dutulescu100% (1)

- Fisa Evaluare Risc Confectioner-Montator PVCDocument21 paginiFisa Evaluare Risc Confectioner-Montator PVCmaneaÎncă nu există evaluări

- Lucrator SilvicDocument12 paginiLucrator Silvicety_oznÎncă nu există evaluări