0% au considerat acest document util (0 voturi)

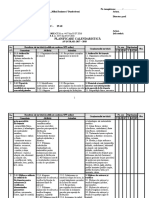

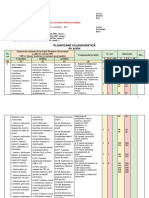

335 vizualizări11 paginiAspecte Generale

Documentul prezintă tipuri diferite de flanșe utilizate în instalații industriale, inclusiv flanșe plate, flanșe cu gât, flanșe libere și flanșe filetate. Sunt descrise caracteristicile și aplicațiile fiecărui tip de flanșă, precum și metodele de asamblare și montaj.

Încărcat de

Adriana Cătălina MiricăDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0% au considerat acest document util (0 voturi)

335 vizualizări11 paginiAspecte Generale

Documentul prezintă tipuri diferite de flanșe utilizate în instalații industriale, inclusiv flanșe plate, flanșe cu gât, flanșe libere și flanșe filetate. Sunt descrise caracteristicile și aplicațiile fiecărui tip de flanșă, precum și metodele de asamblare și montaj.

Încărcat de

Adriana Cătălina MiricăDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd