0% au considerat acest document util (0 voturi)

96 vizualizări22 paginiProiect Practica

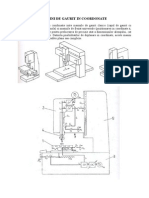

Documentul prezintă o serie de procedee de prelucrare mecanică prin așchiere, precum strunjirea, frezarea, rabotarea, găurirea, broșarea și mortezarea. Sunt descrise scurte caracteristici ale fiecărui proces, tipuri de mașini și operații.

Încărcat de

Bianca AldeaDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0% au considerat acest document util (0 voturi)

96 vizualizări22 paginiProiect Practica

Documentul prezintă o serie de procedee de prelucrare mecanică prin așchiere, precum strunjirea, frezarea, rabotarea, găurirea, broșarea și mortezarea. Sunt descrise scurte caracteristici ale fiecărui proces, tipuri de mașini și operații.

Încărcat de

Bianca AldeaDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd