Materiale Ex

Încărcat de

Laura IoanaMateriale Ex

Încărcat de

Laura IoanaTipuri de fabricare Fabricarea obiectelor tridimensionale este un domeniu de studiu cu radacini adanci in istorie.

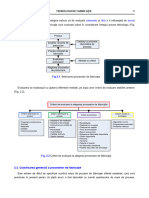

In decursul timpului au fost dezvoltate mai multe tipuri de tehnologii care sa permita crearea de obiecte solide cu diverse forme. Exista mai multe clasificari ale tehnologiilor de obtinere a pieselor si ansamblurilor de piese. Criteriul de clasificare care va fi considerat in continuare este modul de utilizare a materialului in vederea obtinerii formei obiectului. Din acest punct de vedere tehnologiile de fabricare pot fi impartite in patru categorii: 1. Tehnologii de fabricare prin inlaturare de material (Subtractive technologies) 2. Tehnologii de fabricare prin adaugare de material (Additive technologies) 3. Tehnologii de fabricare prin reformarea materialului (Net shape technologies) 4. Tehnologii de fabricare constructive (Constructive technologies) Tehnologiile de fabricare prin inlaturare de material sunt larg utilizate in prezent in diverse domenii ale creatiei industriale sau artistice. Caracteristic pentru aceste tehnologii este faptul ca sunt mari consumatoare de materie prima si produc cantitati importante de deseuri. Fabricarea porneste de la un bloc de material solid (semifabricat) care are dimensiuni de gabarit mai mari decat obiectul ce trebuie realizat (sau cel putin egale). Prelucrarea consta in inlaturarea succesiva si selectiva a unor mici bucati din blocul de material astfel incat acesta sa se apropie de forma si dimensiunile dorite. Exemple din domeniul industrial: - prelucrarea prin aschiere; strunjire, frezare, gaurire, rectificare; -prelucrare prin electroeroziune din domeniul artistic : - sculptura in piatra, lemn Tehnologiile subtractive prezinta o serie de avantaje in urmatoarele directii: 1. Acuratete utilajele de prelucrare au o precizie ridicata (in general mai mare decat in cazul altor procedee); 2. Finisare - pot produce suprafete foarte netede; 3. Productie de masa procesele de fabricatie sunt rapide si ieftine raportat la unitatea de produs in cazul seriilor mari; 4. Gama mare de materiale o mare varietate de materiale pot fi prelucrate prin aceste tehnologii; 5. Gabaritul pieselor procedeele se pot aplica atat la piese mici cat si la piese mari si foarte mari.

Aceste tehnologii au si o serie de dezavantaje sau limitari: 1. Accesul pentru a putea extrage materialul trebuie sa existe posibilitatea accesului in zona ce trebuie prelucrata. In cazul unor piese complexe acest lucru este uneori greoi sau chiar imposibil. Prelucrarea unor suprafete necesita modificarea pozitiei si fixarii piesei. 2. Fixarea sunt necesare dispozitive de fixare atat pentru pozitionare cat si pentru a compensa eforturile din timpul prelucrarii. Tehnologiile de fabricare prin adaugare de material sunt definite prin termenul Additive technologies sau Solid Freeform Fabrication. Ele permit construirea obiectelor prin adaugarea unor cantitati mici de material in locatii precise, cantitatea de material utilizata fiind astfel practic egala cu cantitatea cuprinsa in obiectul finit. Obiectul este constituit din mici entitati primare cum ar fi picaturi sau straturi. Aceste metode de fabricare permit construirea unor obiecte oricat de complexe iar gama de materiale utilizabile desi relativ restransa in prezent, se largeste continuu. Tehnologiile de fabricare aditiva folosesc materiale sub diferite forme: solida lichida si chiar gazoasa. Lichidele care se transforma in solide la aplicarea luminii (fotopolimeri) au stat la baza primelor masini realizate practic (SLA). Urmeaza imediat metodele bazate pe lipirea pulberilor (SLS), extrudarea materialelor termoplastice (FDM), aranjarea in teanc a materialelor tip membrana (LOM) si multe altele. Chiar si gazele au fost utilizate pentru realizarea obiectelor foarte mici. Gama de materiale se extinde de la hartie si materiale plastice pana la metale si materiale ceramice. Marimea obiectelor la care se adreseaza curent aceste tehnologii variaza de la obiecte microscopice la cladiri intregi. Gama de aplicatii este foarte larga de la jucarii si machete functionale la componente pentru industria de automobile si aerospatiala dar si aplicatii in medicina avansata. Dintre avantajele metodelor aditive se pot mentiona: 1. Flexibilitate pe aceeasi masina se pot construi piese diverse si oricat de complexe; 2. Automatizarea pregatirii fabricatiei - pregatirea fabricatiei se poate face cu o interventie minima din partea operatorului uman; 3. Automatizarea fabricatiei procesul de fabricatie decurge automat, fara interventia operatorului uman. Ca dezavantaje se pot mentiona: 1. Gama de materiale din care se pot construi piesele mai redusa decat in cazul metodelor subtaractive;

2. Costul pe produs este practic constant indiferent de volumul productiei. Acest lucru recomanda aceste tehnologii in cazul unicatelor si seriilor mici dar nu si in cazul productiei de masa. Tehnologiile de fabricare prin redistribuirea materialului deasemenea utilizeaza o cantitate de material aproape egala cu cea a piesei finite. Aceste tehnologii folosesc o forma sau matrita pentru a asigura geometria finala a piesi realizate. Cantitati dozate de materialele de pornire sub forma lichida, vascoasa sau solida sunt fortate sa preia forma matritei. Exemple: turnarea, deformarea plastica, injectarea materialelor plastice Dintre avantajele metodelor de fabricare prin redistribuirea materialului se pot mentiona: 1. Flexibilitate pe aceeasi linie de fabricatie se pot construi piese diverse in anumite limite de gabarit; 2. Cost de fabricatie - mic pe unitatea de produs mai ales in cazul seriilor mari de fabricatie; 3. Gama larga de materiale disponibile aliaje metalice, materiale plastice, ceramice. Ca dezavantaje se pot mentiona: 1. Precizie dimensionala - mai redusa (piesele necesita prelucrari ulterioare); 2. Necesitatea utilizarii unor forme (matrite) relativ scumpe. Tehnologiile de fabricare constructive reprezinta de fapt tot niste procede de tip aditiv prin care un obiect complex este relizat prin asamblare din componente de sine statatoare realizate anterior, cu ajutorul unor elemente de legtura. Componentele, simple sau complexe, ce participa la realizarea ansamblului pot fi realizate din acelas material sau din materiale diferite. Exemple: asamblare (prin sudare, lipire, nituire, asamblari prin suruburi). Dintre avantajele metodelor de fabricare constructive se pot mentiona: 1. Flexibilitate se pot obtine piese complexe; 2. Gama de materiale - se pot asambla elemente din acelas material sau materiale diferite. Ca dezavantaje se pot mentiona: 1. Elementele componente trebuie fabricate anterior prin procedeele mentionate mai sus;

2. Necesitatea unor materiale sau elemente de legatura; 3. Piesele asamblate au, in general, proprietati mecanice (rigiditate, rezistenta la solicitari) mai reduse decat elementele componente.

Tehnologii de fabricare aditive - Fabricarea stratificata (Layer manufacturing) Realizarea prototipurilor si in general a unicatelor era pana prin anii 1980 -1990 un proces ce implica un consum foarte mare de munca si de timp. Chiar in cazul utilizarii masinilor de prelucrare cu comanda numerica procesul de fabricare (inclusiv pregatirea fabricatiei) este lung si complicat. Fiecare piesa trebuie prelucrata in sistem secvential si fiecare operatie necesita sisteme de fixare adecvate. Introducerea conceptului de fabricare stratificata Layered Manufacturing (LM) sau altfel denumit Solid Freeform Fabrication (SFF) a dus la revolutionarea fabricarii pieselor complexe si in mod deosebit a prototipurilor si unicatelor. In cadrul proceselor de fabricare stratificata SFF se porneste de la un model virtual tridimensional (CAD) al piesei ce urmeaza a fi realizata. Acesta este transformat intr-un model virtual realizat din straturi orizintale 2.5D (in general de grosime constanta). In cele mai multe cazuri aceasta operatie este realizata automat pe calculator cu ajutorul unor software adecvate. Realizarea fizica a piesei implica depunerea straturilor lipirea si stivuirea lor astfel incat sa se obtina forma reprezentata prin modelul CAD initial. Toata aceasta succesiune de operatii cade in sarcina unei masini specializate condusa deasemenea prin calculator. In acest mod intregul proces de planificare si conducere a fabricarii este realizat in mod automat. Fabricarea stratificata defineste de fapt o intreaga gama de tehnologii aditive care permit fabricarea obiectelor cu forme complexe, in mod secvential, din straturi paralele (orizontale) unite intre ele. Aceasta abordare a fabricarii se preteaza foarte bine la realizarea obiectelor fizice direct din surse de date CAD. Sistemele care utilizeaza principiul layered manufacturing (LM) sunt cunoscute deasemenea prin numele general Free Form Fabrication (FFF) (ceea ce semnifica fabricarea formelor complexe fara o matrita), Solid Freeform Fabrication (SFF) (adica fabricarea solidelor fara matrita) sau Rapid Prototyping (RP) (prototipare rapida). Numele procedeelor specifice sunt utilizate adesea si ca sinonime pentru intregul domeniu de fabricare stratificata. Iata cateva denumiri de procedeee SFF mai raspandite: - SLA - stereolitografia (abrevierea defineste de fapt aparatul care utilizeaza acest procedeu de fabricare stratificata) - SLS - sinterizare selectiva cu laser - FDM - modelare prin depunere din topitura - LOM - fabricarea obiectelor din folii laminate - 3DP -tiparire tridimensionala Fiecare din aceste tehnologii si multe altele care nu au fost mentionate aici au punctele lor tari si slabe.

Fabricarea stratificata nu este o idee noua asa cum s-ar putea lasa impresia. Un exemplu al acestei abordari inca din antichitate il constituie constructia piramidelor egiptene [1] (Fig. 1.1).

Fig. 1.1. Constructia stratificata a piramidelor. Pe parcursul dezvoltarii tehnologice ulteriorare tehnologiile de tip subtractiv (bazate pe inlaturarea surplusului de material dintr-un bloc) s-au dezvoltat preponderent. Odata cu dezvoltarea calculatoarelor, necesitatea de a construi obiecte cu configuratii complexe pornind de la modele virtuale a readus in actualitate fabricarea stratificata. Tehnologiile de fabricare stratificata actuale ofera in multe aplicatii o serie de avantaje comparativ cu metodele de fabricatie clsice (subtractive) cum ar fi frezarea, strunjirea gaurirea, si anume: Se pot crea obiecte oricat de complicate sau de orice complexitate geometrica fara a necesita setari elaborate ale masinilor de prelucrare si fara necesitatea unor asamblari finala; Obiectele pot fi create din multiple materiale sau cum ar fi compozitele, sau materialele pot fi variate in mod controlat in orice punct dintr-un obiect; Sistemele de fabricarea stratificata reduc constructia unui obiect cu forma complexa la un proces controlabil, simplu si relativ rapid. Aceaste proprietati ale sistemelor de fabricare stratificata au creat, prin utilizarea pe scara larga, o cale de reducere a timpului de lansare pe piata a produselor din domeniul productiei de bunuri. Sistemele actuale sunt utilizate intens de catre ingineri in diverse domenii si anume: pentru a intelege mai bine si a comunica proiectele produselor, pentru realizarea rapida a uneltelor pentru prelucrarea acelor produse. Deasemenea specialistii din alte domenii cum ar fi medicina (chirurgie), arhitectura, arta si multe alte discipline utilizeaza curent aceste tehnologii. Bineinteles fabricarea stratificata nu este o solutie universala la problema fabricarii oricarei piese. In multe cazuri tehnologiile traditionale (turnare, deformare plastica, prelucrare prin aschiere, prelucrare pe masini cu comanda numerica CNC) sunt mai economice, mai bine intelese si mai disponibile, permit o selectie extinsa de materiale si ofera acurarete buna sau chiar foarte buna. Totusi, daca necesitatile implica producerea rapida unei piese sau obiect chiar cu gemetrie de complexitate moderata, atunci tehnologiile RP prezinta avantaje evidente. Alegerea uneia sau alteia dintre tehnologiile posibile pentru realizarea unei piese este o problema inginereasca care carei solutie depinde de o multitudine de factori tehnici si economici. In cazuri extreme se poate determina relativ usor care tehnologie trebuie aleasa (de exemplu intre CNC sau RP). Pentru multe alte cazuri linia de demarcatie este vaga, se deplaseaza tot timpul, si depinde de un numar de factori cu importanta variabila dependenti de caz.

La ora actuala acuratetea sistemelor RP depaseste acuratetea unor procedeee traditionale de fabricare dar nu este in general la fel de buna ca in cazul prelucrarii pe masini cu comanda numerica. Cu toate acestea ea este totusi adecvata pentru o gama larga de aplicatii. Materialele utilizate in fabricarea stratificata sunt deocamdata limitate si dependente de metoda aleasa. Totusi gama si proprietatile materialelor disponibile se largeste rapid datorita cercetarior in domeniu. Gama de materiale disponibile in prezent se intinde de la materiale plastice si hartie (piesele realizate find asemanatoare celor realizate din lemnului), la materiale ceramice, compozite si chiar la metale (de la otel pana la titan). Procedeele SFF au fost cunoscute initial sub denumirea de Rapid Prototyping. Prin aceste procedee sunt adesea realizate prototipurile pentru evaluarea unui obiect, dar tehnologia incepe sa se adreseze si productiei de piese finite si ansmble cat si realizarii de matrite de injectie sau altor tipuri de unelte. Desi aceste procedee au in titulatura cuvantul rapid ele nu reprezinta neaparat o metode foarte rapide. Fabricarea unor piese prin procedee RP (SFF) dureaza dela cateva ore in cazul pieselor mici la una doua zile pentru piese mari. Durata prelucrarii efective prin procedee traditionale (prelucrare prin aschiere) a unor piese de complexitate mica sau medie poate dura char mai putin. Dar atunci cum se justifica denumirea de rapid atribuita procedeelor SFF? Daca judecam procesul de fabricare in ansamblu se observa ca in cazul fabricarii prin procedee clasice se consuma mult timp in operatiile de pregatire a fabricarii : planificarea operatiilor, alegerea si/sau realizarea sistemelor de prindere si fixare, alegerea si schimbarea sculelor, programarea regimurilor de lucru, manipularea pisei, etc. Durata acestui proces de planificare se poate extide de la cateva ore la cateva saptamani in functie de complexitatea piesei. O data depasit acest proces de planificare durata de realizare pe unitatea de produs este relativ mica. In cazul productiei de masa pregatirea meticuloasa a fabricatiei (chiar daca dureaza mai mult) este de dorit in vederea scurtarii timpului de realizare pe unitatea de produs. In cazul procedeelor RP etapa de planificare este redusa la minim (aproape eliminata) chiar daca durata procesului de realizare efectiva pe unitatea de produs este mai mare (Fig. 1.2).

Fig. 1.2. Comparatie intre procedeele de fabricare clasice si Rapid prototyping din punct de vedere al duratei fabricarii. Aceasta face ca in cazul unicatelor sau seriilor mici de produse durata totala (pregatirea fabricatiei + fabricare) sa fie mult mai mica la realizarea prin procedeee RP. Procesul poate economisi saptamani sau chiar luni din ciclul de proiectare dar poate necesita mai multe ore pentru fabricarea unui singur obiect. De fapt termenul de Rapid Prototyping este justificat mai ales pentru lansarea rapida a fabricatiei prototipurilor. Din acest punct de vedere denumirea Solid Freeform Fabrication defineste mai corect aceste tehnologii.

1. Dezvoltarea istorica a tehnologillor SFF Daca luam in considerare faptul ca au trecut doar 23 de ani de la constructia si comercializarea primei masini de prototipare rapida probabil ca abordarea istorica nu este prea potrivita. Pe de alta parte o incursiune in istoria inventiilor (patentelor) care au stat la baza tehnologiilor de prototipare rapida ne poate edifica asupra evolutiei variantelor actuale ale tehnologiilor SFF. In prezent principalul domeniu de aplicare a tehnologilor de prototipare rapida este domeniul mecanic, dar radacinile timpurii ale acestor tehnologii pot fi gasite in inovatiile din doua domenii relativ diferite si anume: topografia si fotosculptura. In topografie s-au pus bazele prelucrarii in straturi, in timp ce fotosclptura a dezvoltat reproducerea tridimensionala a modelelor. In Anexa 1 sunt prezentate cronologic o serie evenimente care au stat la baza dezvoltarii sistemelor actuale de RP Dezvoltari in Topografie In anul 1892, J. E. Blanther a sugerat, o metoda pentru realizarea matritelor stratificate in vederea obtinerii de harti topologice in relief. Metoda consta in imprimarea curbelor de nivel topografic pe o serie de placi din ceara si taierea placilor pe aceste curbe de nivel. Apoi placile sunt stivuite formand doua semimatrite care reprezinta atat pozitivul cat si negativul suprafetei care corespunde terenului indicat de curbele de nivel. Dupa netezirea sectiunilor de ceara se obtine o matrita. Apoi o foaie de hartie este presata intre forma pozitiva si cea negativa pentru a crea o harta in relief. (fig. 2.1)

Fig. 2.1. Matrita stratificata pentru hata in relief propusa Blanther (1892). Mai tarziu Perera (1940) a propus o metoda similara pentru crearea directa a hartilor in relief prin taierea unor foi de carton pe curbele de nivel si apoi stivuirea si lipirea acestor foi realizand o harta tridimensionala. Dezvoltari ulterioare ale acestei abordari au frost facute de Zang (1964), care a sugerat utilizarea unor placi transparente cu detalii topografice inscrise pe fiecare placa si Gaskin (1973), care a descris un dispozitiv de invatare geologic tridimensional format din straturi ( fig. 2.2).

Fig. 2.2. Dispozitiv geologic tridimensional de invatare,T.A. Gaskin (1971). In 1972, Matsubara de la Mitsubishi Motors (1974) a propus un proces topografic care utilizeaza materiale foto-polimerizabile. In acest proces o rasina fotopolimer este aplicata peste particule refractare (pudra de grafit sau nisip), care apoi sunt imprastiate intr-un strat si incalzite pentru a forma o foaie coerenta. Lumina provenind de la o lampa cu vapori de mercur este proiectata selectiv sau scanata pe aceasta folie pentru a intari anumite portiuni din aceasta. Portiunea nescanata (neintarita), este apoi dizolvata cu ajutorul unui solvent. Straturile subtiri formate in acest mod sunt apoi stivuite impreuna pentru a obtine o forma de turnare. In 1974, DiMatteo si-a dat seama ca aceste tehnici de stratificare pot fi urtilizate la producerea unor suprafete dificil de fabricat prin operatii standard de prelucrare. Exemplele pe care le mentioneaza includ elice, came tidimensionale si poansoane pentru prese de perforat. In reprezentarea din Fig. 2.3, un set de foi metalice sunt decupate prin frezare, apoi unite intr-un sistem stratificat prin adeziv, bolturi sau nituri. Acest proces este evident similar unor lucrari precedente din secolul XIX.

Fig. 2.3. Forma de turnare stratificata formata dintr-un pachet de foi realizata de DiMatteo (1974). In 1979, Profesorul Nakagawa de la Tokyo University a inceput sa utilizeze tehnica laminatelor pentru a produce matrite cum ar fi matrite de forjare sau matrite de injectie. De notat ca Nakagawa mentioneaza de asemenea posibilitatea creerii prin aceasta tehnologie a canalelor complexe de racire in matritele de injectie.

Figure 2.4: Matrita stratificata realizta din laminate

Fotosculptura Fotosculptura apare in secolul XIX in incercarea de a crea replici tridimensionale exacte ale obiectelor, incluzand forme umane. O realizare oarecum de succes a acestei tehnologii a fost proiectata de francezul Franois Willme in 1860. In aceasta metoda, aratata in Fig. 2.5, un subiect sau obiect a fost plasat intr-o camera circulara si fotografiat simultan de 24 de camere plasate echidistant pe circumferinta camerei. Silueta din fiecarea fotografie a fost utilizata de un artizan din studioul Willme (Fig. 2.5 b) pentru a sculpta 1/24 dintr-o portiune cilindrica a figurii. In incercarea de a usura munca intensiva de sculptura din fotosculptura lui Willme, Baese (1904) a descris o tehnica utilizand lumina graduata pentru a expune gelatina fotosensibila care isi mareste dimensiunile cand este tratata cu apa, asa cum este aratat in Fig. 2.6. Tehnici similare si imbunatatiri au fost dezvoltate de Monteah (1924).

a) b) Fig. 2.5. a) Amiralul Farragut (1860) asezat pentru fotosculptura, b) Studioul de fotosculptura Franois Willme (Paris, 1870)

Fig. 2.6. Procesul fotografic pentru reproducerea objectelor din plastic (Baese 1904). In unele din cele mai vechi lucrari din Japonia, Morioka (1935, 1944) a dezvoltat un proces hibrid combinand aspecte din fotosculptura si topografie. Aceasta metoda (Fig. 2.7) utilizeaeza lumina structurata (benzi albe si negre de lumina) pentru a crea fotografic linii de contur pe un obiect. Aceste linii pot fi dezvoltate in foi, taiate si sivuite, sau proiectate pe un material brut pentru scuptare.

Fig 2.7. Procesul de manufacturare a reliefului (Morioka 1935, 1944). In 1951, Munz (1956) a propus un sistem care are trasaturile tehnicii stereolitografiei actuale (Fig. 2.8). El a inventat un sistem pentru expunerea selectiva a unei emulsii foto transparente sub forma de straturi, unde fiecare strat cuprinde o sectiune transversala a unui obiect scanat. Aceste straturi sunt create prin coborarea unui piston intr-un cilindru si adaugarea cantitatii necesare de foto-emulsie si agent de fxare. Dupa expunere, cilindrul solid transparent contine o imagine tridimensionala a obiectului. Ulterior cilindrul poate fi sculptat manual sau gravat fotochimic pentru a obtine obiectul tridimensional.

Fig. 2.8. Procesul de reproducere a unuei imagini tridimensionale a unui obiect (Munz 1956).

Inceputurile Solid Freeform Fabrication In 1968, Swainson (1977) a propus un proces de fabricare directa a unui model din plastic prin polimerizare tridimensionala selectiva a unui polimer fotosensibil la intersectia a doua raze laser. Lucrari paralele au fost realizate la Battelle Laboratories (Schwerzel 1984). Trasaturile esentiale a acestui proces, numit prelucrare fotochimica, sunt prezentate in Fig. 2.9. Obiectul este format fie prin intersectare fotochimica sau degradarea a polimerului prin expunere simultana la razele laser intersectate. Desi instalatia de laborator pentru acest proces a fost construita, un proces comercial viabil nu a fost realizat.

Fig. 2.9. Pocesul de fotosculptura utilizand raze laser intersectate (Swainson 1977). Un proces cu pulbere care are mai multe in comun cu tehnica metalizarii cu laser decat cu fotosculptura a fost propus in 1971 de Ciraud (1972). Aceasta inventie descrie un proces de manufacturare a unui obiect dintr-o varietate de materiale care

pot fi topite, cel putin partial. Pentru a produce un obiect, particule mici sunt adaugate la o matrice prin gravitatie, magnetic sau electrostatic, sau presarate cu o duza pozitionata langa matrice. Particulele sunt apoi incalzite local cu laser, fascicol de electroni, sau fascicol de plasma. Ca o consecinta a incalzirii particulele adera una la alta pentru a forma un strat continuu. Asa cum arata Fig. 2.10, pot fi utilizate mai multe raze laser in scopul maririi puterii de lipire dintre particule.

Fig. 2.10. Procesul cu pulbere si laser propus de Ciraud (1972). Hideo Kodama de la Nagoya Municipal Industrial Research Institute a fost primul care a publicat o relatare despre sistemul functional rapid prototyping cu fotopolimer (Kodama 1981). In cadrul metodei lui un model solid este fabricat prin construirea piesei in straturi, in care aria expusa corespunde unei sectiuni transversale prin model. El a studiat trei metode diferite pentru realizarea acestuia (Fig. 2.11): a. utilizand o masca pentru a controla expunerea unei surse UV si imersand modelul in fotopolimer lichid pentru a crea straturi noi; b. utilizand o masca ca la punctul (a), dar pozitionand masca si expunerea la partea de jos a cuvei si tagand modelul in sus pentru a crea un nou strat; c. imersind modelul ca la punctul (a), dar utilizand un plotter x-y si o fibra optica pentru a expune un nou strat.

Fig. 2.11. Schemele celor trei sisteme cu fotopolimer studiate de Kodama (1981).

Un al doilea studiu, paralel dar independent, a fost condus de Herbert la 3M Corporation (1982). Herbert descrie un sistem care directioneaza o raza laser UV pe un strat de fotopolimer cu ajutorul unui sistem de oglinzi montat pe un plotter plan xy (Fig. 2.12). In tehnica experimentala a lui Herbert, este utilizat un calculator pentru a comanda raza laser deasupra unui strat, apoi vasul cu fotopolimer este coborat (cu aprox. 1mm) si fotopolimer lichid suplimentar este adaugat pentru a crea un nou strat.

Fig. 2.12. Procesul cu fotopolimer al lui Herbert (1982). Primele piese Desi acum sunt produse piese foarte complicate cu echipamente de rapid prototyping, primele piese obtinute pe atfel de sisteme nu prezentau multa incredere ca se vor obtine imbunatatiri ulterioare. In Fig. 2.13 sunt prezentate trei astfel de piese obtinute prin diferite sisteme. Piesa lui Housholder a fost facuta dintr-un postament care include o retea pentru separarea materialului formei de materialul turnat. Piesa lui Herbert a fost creata in August 1979. Nu se cunoaste exact cand au fost create piesele lui Kodama si Housholder.

Fig. 2.13. Trei piese timpurii ralizate prin rapid prototyping de Kodama, Herbert si Housholder (in ordine de la stanga la dreapta) DEZVOLTARI COMMERCIALE Inceputurile dezvoltarii comerciale Printre primele dezvoltari comerciale studioul de fotosculptura al lui Willme a fost un succes comercial din 1861 to 1868 dar in cele din urma a iesit din afaceri, datorita probabil muncii implicate de sculptarea manuala cu ajutorul unui instrument pantografic. Urmatoarea realizare comerciala cunoscuta a fost formarea lui Swainson

de la Formagraphic Engine Company in 1977. Mai tarziu Formagraphic a format o alianta cu Battelle Laboratories si si-a schimbat numele in Omtec Replication. Se pare eforturile au fost abandonate inainte de dezvoltarea unui proces comercial. In 1977, DiMatteo a format de asemenea o companie numita Solid Photography care a fost preluata de Dynell Electronics Corporation cand Dynell s-a unit United Technologies. Ca rezultat, o unitate afiliata numita Sculpture by Solid Photography a fost deschisa in New York City. Fig. 2.14 prezinta modul de lucru in cadrul acestei unitati. In 1981, Solid Photography si-a schimbat numele in Robotic Vision. Solid Photography si compania Solid Copier au operat ca subsidiare ale lui Robotic Vision pana in 1989 (Lightman 1996).

Fig. 2.14. Sculptura prin procesul Solid Photography (Bogart 1979);

ANEXA1 Cronologia unor evenimente majore din istoria RP PHOTOSCULPTURE 1860 Willeme-photosculpture 1902 Baese - patent 1922 Monteah - patent 1933 Morioka - patent 1937 1940 Moriola - patent 1951 Munz - patent 1962 1971 1972 1974 1979 1968 1972 1979 1981 1982 1984 1985 1986 1987 1988 1989 1990 1991 1992 1994 1995 Zang - patent Gaskin - patent Matsubara - patent DiMatteo - patent Nakagawa fabricarea matritelor laminate Perera - patent TOPOGRAPHY 1890 Blanther - patent

Swainson - patent Ciraud - prezentare Housholder - patent Kodama - publicare Herbert - publicare Marutani-patent, Masters - patent, Andre - patent, Hull - patent Helisys fondare, Denken inceputul vanzarilor Pomerantz - patent, Feygin - patent, Deckard - patent, 3D Systems - fondare, Light sculpting -pornire Fudim patent, Arcella - patent, Cubital fondare, DTM - fondare, Dupont Somos - inceperea vanzarilor Prima masina RP vanduta de 3D Systems, CMET - fondare, Stratasys - fondare Crump - patent, Helinski - patent, Marcus - patent, Sachs - patent, EOS fondare, BPM - fondare Levent - patent, Quadrax - fondat, DMEC fondat Teijin Seiki inceputul vanzarilor, Mitsui inceputul vanzarilor Foeckele & Schwarze - fondare, Soligen fondare, Meiko - fondare, Penn - patent , Kira - inceputul vanzarilor, Quadrax achizitionat de 3D Sanders Prototype inceputul vanzarilor Aaroflex inceputul vanzarilor

Vedere generala asupra proceselor SFF Tinta prototiparii rapide este de a fabrica rapid piese tridimensionale cu forme complexe, direct din modele CAD. O cale de realizare a acesteia este utilizarea metodei LM (SFF). Metodologiile SFF au urmatoarele atribute: - pot construi geometrii complexe 3D arbitrare; - planificarea procesului este automata, bazata pe un model CAD; - utilizeaza o masina generica de fabricare; - nu necesita dispozitive de fixare specifice pentru piesa; - nu necesita forme sau matrite; - necesita pentru operare o interventie umana minima sau de loc. Sistemele actuale SFF se bazeaza pe modelul fabricarii stratificate (Fig. 3.1). In cadrul aceastei metode, un model CAD 3D solid al obiectului este mai intai descompus intr-o reprezentare prin straturi (sectiuni transversale orizontale). Modelul este descompus in straturi in 2-dimensiuni, adica straturi care pot fi reprezentate printr-o sectiune transversala plana cu o grosime uniforma asociata. Apoi planificatorul procesului de fabricare genereaza traiectorii pentru ghidarea procesului de adaugare de material in scopul construirii fizice a acestor straturi intr-o masina automata de fabricare. Structurile de sustinere sunt construite simultan cu piesa pentru a sustine anumite parti ale obiectului.

Fig. 3.1. SFF utilizand modelul fabbricarii stratificate. Fiecare strat fizic, care consista din sectiunea transversala si stratul de material de sacrificiu format complementar, este apoi depus si lipit de stratul precedent (Fig. 3.2a) utilizand una dintre tehnologiile de depunere si lipire disponibile. Materialul de sacrificiu are doua roluri primare: intai, el sustine piesa, analog fixarii din tehnicile de fabricare traditionala; a doua, el serveste ca substrat care sustine regiunile neconectate si partile atarnate ca sa poata fi depuse.

Regiunile neconectate necesita acest suport pana cand straturile ulterioare sunt depuse avand in vedere ca ele nu sunt unite cu corpul principal. Alta utilizarea a materialului de sacrificiu este de a forma cavitati inchise in piesa.

Fig. 3.2. Fixarea generica. Alte sisteme RP utilizeaza structuri suport numai acolo unde este necesar, adica, pentru sustinerea regiunilor interconectate si a partilor atarnate (Fig. 3.2b). Aceste structuri suport explicite sunt depuse din acelas material ca si obiectul care se creaza, dar sunt create intr-o forma care sa permita indepartarea usoara o data ce piesa a fost realizata complet. De exemplu, ele pot fi depuse ca o structura cu pereti subtiri care se poate rupe usor. SFF poate fi planificat si executat rapid si automat, independent de forma piesei, pentru mai multe ratiuni: (1) operatia de descompunere transforma geometrii complexe 3D in reprezentari simple 2D; (2) fixarea client nu este necesara; (3) masina care implementeaza aceste sisteme este relativ usor de operat. Practic implementarea prelucrarii in straturi pentru necesitatile fabricarii moderne a fost posibila prin dezvoltarile catorva tehnologii, incluzand modelarea solidelor bazata pe CAD, laserele, tiparirea cu jet de cerneala, dispozitivele de inalta performanta de control a miscarii, dar si a unor procese traditionale de fabricare, cum ar fi metalurgia pulberilor, extrudarea, sudarea, prelucrarea CNC (control numeric), si litografia (Fig. 3.4).

Fig. 3.4. Tehnologiile care au permis SFF. Prelucrarea joaca de asemenea un rol important in RP. Totusi prelucrarea CNC, nu este in general considerata a fi o metodologie SFF, nu numai din cauza ca aceasta necesita interventia umana calificata pentru a ajuta sa planifice operatiile si sa opereze echipamentul, dar deasemenea fiindca prelucrarea necesita adesea fixari particulare si fiindca are limitari geometrice inerente. Totusi si in multe aplicatii RP prelucrarea ulterioara poate fi inca necesara. PROCESE SFF Diferitele strategii SFF de constructie si procesele de depunere/lipire includ fotolitografia, topirea cu laser, laminarea, extrudarea, si tiparirea cu jet de cerneala. Figurile incluse in descrierea acestor strategii reprezinta schematic aceste sisteme SFF. Tabelul 2.1 prezinta sintetic sistemele SFF comercializate. Tabel 3.1 Sisteme Rapid Prototyping comercializate Producator Nume Proces Tip Proces United States 3D Systems Stereolithography laser Apparatus (SLA) photolithography Helisys Laminated Object lamination, laserManufacturing cut (LOM) Stratasys Fused Deposition extrusion Modeling (FDM) DTM Selective Laser powder-based, Sintering (SLS) laser fusion Sanders Prototype Model liquid jetting

Materiale acrylate, epoxy paper, tape castings

ABS, wax, nylon, gel casting nylon, wax, polycarbonate, polymer-coated metal low-melt plastic

Soligen

BPM

3D Systems Europe EOS (Germany) STEREOS EOS (Germany) EOSINT

Maker Direct Shell Production Casting (DSPC) Ballistic Particle Manufacturing (BPM) Multi-Jet Modeling

powder-based, 3D printing of binder liquid jetting

ceramics

low-melt plastic

liquid jetting laser photolithography powder-based, laser fusion photomasking

wax acrylate, epoxy polyamide, polystyrene, metal alloy, resincoated sand acrylate, wax

Cubital (Germany/Israel ) Fockele & Schwarze (Germany) Japan CMET (NTT Data Communication s) D-MEC (JSR/Sony) Kira Corp. Teijin Seiki

Solid Ground Curing (SGC) LMS

laser photolithography

Solid Object Ultraviolet Plotter (SOUP) Sonys Solid Creation System (SCS) Solid Center Solid Forming System (Soliform) Solid Laser Plotter (SLP) Meiko COLAMM Uni-Rapid

laser photolithography

epoxy

laser photolithography lamination, knifecut laser photolithography laser photolithography laser photolithography laser photolithography laser photolithography

urethane acrylate

paper urethane acrylate, glassfilled resin acrylate acrylate

Denken Engineering Meiko Corp. Mitsui Zosen Ushio, Inc.

Fotolitografia

Sistemele fotolitografice SFF construiesc forme utilizand lumina pentru a solidifica selectiv rasini fotopolimerizabile. Exista doua abordari de baza: fotolitografia si fotomascarea (photolithography, photomasking). Fotolitografia laser prezentata in Fig. 3.5, care este una din cele mai larg utilizate tehnologii RP, a fost comercializata pentru prima data de compania 3D Systems din U.S.

Fig. 3.5. Laser photolithography. Nu numai ca 3D Systems a fost prima companie care a comercializat cu succes procesul de stereolitografie, dar deasemenea compania poate fi creditata atat cu popularizarea RP cat si cu stabilirea locului pe piata pentru tehnologiile RP. Sistemele Laser photolithography au fost deasemenea dezvoltate si fabricate atat in Europa cat si Japonia (Tabelul 3.2). Cu exceptia Kiras Solid Center toate masinile RP fabricate in Japonia se bazeaza pe fotolitografie. Desi ce cele mai multe sisteme de fotolitografie laser utilizeaza strategia de constructie reprezentata in Fig. 3.5, exista diferente semnificative in implementarea masinilor, in mod deosebit in modul de reacoperire, laser si in mecanismul de deplasare a razei. Tabelul 2.2 Laser Photolithography Systems Producator United States 3D Systems Europe EOS (Germany) Fockele & Schwarze (Germany) Laser 3D (France) Name Proces Stereolithography Apparatus (SLA) STEREOS LMS Stereophotolithography (SPL)

Japan CMET (NTT Data Communications) D-MEC (JSR/Sony) Teijin Seiki Denken Engineering Meiko Corp. Mitsui Zosen Ushio, Inc.

SOUP SCS Solid Forming System (Soliform) Solid Laser Plotter (SLP) Meiko COLAMM Uni-Rapid

Laser photolithography creaza piese din acrilat sau epoxy direct intr-o cuva cu polimer lichid foto-intaribil prin solidificarea selectiva a polimerului cu ajutorul unei raze laser care il scaneaza. Piesele sunt construite pe o platforma care coboara incremental piesa in cuva cu o distanta egala cu grosimea stratului. Pentru construirea fiecarui strat, o raza laser este ghidata peste suprafata (de exemplu prin oglinzi galvanometrice sevo-controlate), desenand un model (sectiune-transversala in planul x-y) pentru a forma o sectiune solida. Platforma este apoi coborata in cuva si urmatorul strat este desenat si adera la stratul precedent. Acesti pasi se repeta, strat cu strat, pana cand este construita intreaga piesa. Deoarece fotopolimerii sunt relativ vascosi, simpla coborare a elevatorului cu o mica distanta cat grosimea stratului (ex. , ~0.05 mm pana la ~0.5 mm) in interiorul cuvei nu permite lichidului sa reacopere uniform suprafata superioara a piesei in timp util. De aceea este necesar un mecanism de reacoperire pentru a facilita acest proces. De exemplu 3D System utilizeaza un sistem de reacoperire de tip cufundare adanca, in care elevatorul este mai intai coborat cativa milimetri astfel incat lichidul acopera complet suprafata superioara curenta a piesei. Elevatorul este apoi ridicat la inaltimea dorita si un cutit traverseaza suprafata pentru a nivela rapid excesul de material vascos. Prin fotolitigrafie laser se pot construi si parti in consola cu schimbare graduala fara structuri suport. Partile atrnate (in consola) necesita totusi suport, deoarece initial stratul subtire care se formeaza poate sa se idoaie sau sa se rupa in timp ce piesa coboara in lichid. Suportii sunt construiti tipic sub forma de pereti subtiri care pot fi rupti usor de pe piesa dupa realizarea completa. Exista doar cateva sisteme de fotolitografie laser care construiesc piese utilizand metode usor diferite, cum ar fi cele descrise in Fig. 3.6. In masina fabricata de Denken Engineering of Japan aratata in Fig. 3.6a, piesa este construita intoarsa, asezata pe o platforma si care se ridica de fiecare data cand un strat este trasat, si atasat la fata de la baza. Stratul de rasina lichida este depus pe o fereastra preparata special care e transparenta la laser si la care polimerul intarit adera greu. Platforma si structura construita anterior sunt coborate in rasina, lasand intre piesa si platou un film de lichid avand grosimea corecta pentru urmatorul strat. Noul strat este desenat dedesubtul platoului, si procesul este repetat pana cand sunt fabricate toate straturile. Mitsui Corporation din Japonia, realizeaza deasemenea un proces, COLAMM,care scaneaza de desubt.

Fig. 3.6. Alte abordari de fotolitografie laser. Procesul reprezentat in Fig. 3.6b a fost dezvoltat de Professor Koji Ikuta de la Nagoya University si optimizat pentru producerea pieselor la scara micro marimea spotului razei laser este 5 m. In acest sistem o placa transparenta e coborata intr-o cuva pentru a forma un film subtire de lichid peste piesa care se construieste. Partea care creste ramane stationara in cuva, si cuva este mutata relativ la o raza laser fixa, care trece prin placa, desenand sectiunea transversala. Laserul se ridica cu placa pentru a mentine focalizarea precisa pe filmul de lichid. In contrast cu trasarea fiecarei sectiuni transversale la fotolitografia laser, e posibil sa impresionam intraga sectiune transversala intr-o singura operatie utilizand masti foto. Aceasta abordare a fost initial dezvoltata si comercializata de Cubital (Israel/Germany). Sistemul Cubital, numit Solid Ground Curing (SGC), este prezentat in Fig. 3.7. In SGC, fiecare sectiune transversala este foto-impresionata printr-o placa masca (care se poate sterge), produsa prin incarcarea placii printr-un proces iconografic si apoi relevarea imaginii cu un toner electrostatic (ex., ca la procesul de Xerografie). Masca este apoi pozitionata peste un strat uniform de fotopolimer lichid, si un puls intens de lumina UV e trecut prin ea pentru a intari selectiv materialul. Fotopolimerul neintarit este inlaturat de pe strat cu un sistem cu vacum si inlocuit cu ceara cu punct de topire scazut, sau solubila in apa, care serveste drept suport. Dupa ce ceara s-a racit, stratul este frezat pentru a produce o suprafata plana. Modelul de pe masca expusa este sters prin curatarea tonerului, si intregul proces se repeta. Dupa ce piesa a fost completata, ceara inconjuratoare este inlaturata prin topire sau dizolvare. Diferitele procese utilizate la implementarea SGC sunt realizate pe unitati diferite.

Fig. 3.7. Fotomascarea. O trasatura unica a metodei fotomascarii este capacitatea de a construi piese multiple in acelasi timp intr-un singur lot. Doarece timpul de constructie pentru a forma fiecare strat este independent de geometria sau marimea piesei, pot fi fabricate piese multiple in acelasi timp care era necesar pentru fabricarea unei singure piese(ex. Patru piese una langa alta in Fig. 3.7). Mai mult, sistemele SGC construiesc piese intro ceara solida de scrificiu care permite ca piese multiple sa fie impachetate intr-un singur lot (ex. doua randuri de piese aratate in Fig. 3.7).

Fuziunea Laser Cateva sisteme utilizeaza laser-ul pentru a fuziona selectiv material pulverulent pentru a construi forme. Metoda selective laser sintering descrisa in Fig. 3.8 a fost initial dezvoltata la University of Texas din Austin si apoi comercializata de DTM Corporation (U.S.). EOS, Inc. (Germany), a dezvoltat de asemenea si a lansat pe piata propria masina de sinterizare cu laser. The Fraunhofer Institute for Production Technology (IPT) a produs de asemenea o unitate experimentala de tip sinterizarelaser pentru sinterizarea directa a metalelor.

Fig. 3.8 Metoda Selective Laser Sintering In aceste sisteme, un strat de material sub forma de pudra este imprastiat si nivelat pe suprafata superioara a unei structuri in crestere. Apoi un laser cu CO2 scaneaza selectiv stratul pentru a topi acele zone definite de geometria sectiunii transversale. Energia laserului sudeaza de asemenea straturile impreuna. Pulberea este unita printr-o varietate de mecanisme de fuziune incluzand topirea, imbinare la suprafata, sinterizare asistata, acoperirea cu polimeri. Materialul ne fuzionat ramane pe loc ca structura de sustinere. Dupa fiecare strat depus, platforma elevator coboara piesa cu grosimea unui strat, si este depus urmatorul strat de pulbere. Cand forma este complet construita, piesa este separata de pulberea suport. Pentru crearea formelor crude se utilizeaza cateva tipuri de materiale care includ plastice, ceara si aliaje metalice cu punct de topire scazut, dar si metale sau ceramice acoperite cu polimer. Fuziunea directa a metalelor si ceramicelor (ex . pulberi neacoperite ) este de asemenea investigata. In timp ce ambele masini DTM si EOS sunt bazate pe aceeasi metodologie de baza, exista diferente semnificative in implementare, incluzand modul de distribuire a materialului. Masina DTM distribuie pulberea dintr-un cilindru spre un al doilea cilindru adiacent in care este crescuta piesa; un tavalug este utilizat pentru a imprastia si nivela pulberea. In sistemele EOS pulberea este imprastiata printr-un sistem duza fanta iar capul este vibrat lateral. Laminarea Acum se comercializeaza doua sisteme SFF de tip laminare. Laminated Object Manufacturing (LOM) este o metoda de laminare care a fost dezvoltata si comercializata de Helisys Corporation (U.S.). LOM construieste forme cu straturi din hartie sau plasic (Fig. 3.9a). Laminatele, care au un adeziv activat termic sunt lipite de stratul precedent cu o rola incalzita. Un laser taie conturul sectiunii piesei pentru fiecare strat. Apoi laserul taie in materialul ramas un model de hasura incrucisata, si cum procesul se repeta hasura incrucisata creste sub forma de dale ca structura de

sustinere. Hasura incrucisata faciliteaza inlaturarea structurii de sustinere sub forma de dale atunci cand piesa este completata. LOM construieste piese mari relativ rapid deoarece este scanat numai conturul. LOM este investigat deasemenea de Helisys si de University of Dayton pentru construirea formelor din straturi de ceramice si compozitelor ranforsate utilizand banda turnata cruda ( ex foi de pulbere lipita); Piesa finala trebuie ulterior sinterizata. Singurul sistem SFF nonfotolitografic care se produce in Japonia este un sistem de laminare fabricat de Kira Corporation. In timp ce metoda de constructie de baza a lui Kira este aceeasi cu cea utilizata de masina Helisys LOM, masina Kira Solid Center (SC) (Fig. 3.9b) este implementata intr-o maniera semnificativ diferita. Masina SC utilizeaza hartie de tiparit standard care e alimentata in masina utilizand o imprimanta laser conventionala. Imprimanta utilizeaza un toner adeziv pentru a tipari conturul sectiunii transversale hasurat cat cat si un model de hasura incrucisata de lipire pe fiecare bucata de hartie. O placa fierbinte lamineaza hartia pe straturile precedente. Conturul sectiunii transversale este apoi taiat cu un cutit cu carbura care este montat pe platforma rotitoare. Segmentele aditionale ale planului de separatiea sectiunilor este deasemenea taiat pentru a facilita inlaturarea materialului de sustinere.

Fig. 3.9. Sisteme de laminare. Cavitatile interioare se formeaza greu cu sistemele de laminare descrise mai sus, deoarece este dificil sa se inlature materialul de sacrificiu din regiunile interioare. Pentru a corecta acest lucru Case Western Reserve University si CAMLEM, Inc. (U.S.), au dezvoltat un sistem de laminare utilizand banda turnata cruda cu un material de sustinere separat banda efemera. Fiecare sectiune este taiata individual cu un laser si apoi stivuita pe pozitie. Banda efemera este apoi arsa in timpul procesului final de calcinare. Extrudarea

Extrudarea modelelor freeform a fost prima data dezvoltata si comercializata de Stratasys, Inc. (U.S.). Aceasta metoda numita Fused Deposition Modeling (FDM), depune un fir continuu de polimer termoplastic sau ceara printr-o duza incalzita rezistiv (Fig. 3.10, stanga sus). Materialul este livrat sub forma de fir in capul de extrudare si incalzit putin peste punctul de curgere astfel inacat sa se solidifice relativ rapid dupa ce iese din duza. Este posibil sa se formeze parti atarnate scurte fara a necesita suport explicit, totusi in general suportii expliciti sunt necesari. Acestia se construiesc sub forma de pereti subtiri care pot fi usor indepartati dupa realizarea completa. Diferiti cercetatori din U.S., incluzand Rutgers University, Allied-Signal, Lone Peak Engineering si Advanced Ceramics Research, exploreaza deasemenea utilizarea FDM cu fire termoplastice sau bare care inglobeaza pulbere ceramica pentru a construi preforme crude.

Fig. 3.10. Extrudarea in SFF. Multiphase Jet Solidification (MJS) este un alt proces bazat pe extrudare (Fig. 3.10, stanga jos). MJS a fost dezvoltat inpreuna de Fraunhofer Institutes for Applied Materials Research (IFAM, Bremen) si Manufacturing Engineering and Automation (IPA, Stuttgart) (comercializrea prin Fockele and Schwarze). MJS extrudeaza metal sau pasta ceramica utilizand tehnologia de turnare sub presiune. Pasta care este un amestec de aproape 50%de ceara si 50 %metal sau pulbere ceramica, e continut intrun vas incalzit si pompat printr-o duza atasata unui plunjer cu surub. Ink-Jet Printing Cateva procese SFF au folosit avantajele tehnologiei de tiparire cu jet de cerneala pentru a tipari structuri in straturi. Primul proces care a demonstrat cu succes

tiparirea formelor a fost procesul Three-dimensional Printing (3DP) descris in Fig. 3.11a, care a fost dezvoltat la MIT ca o metoda de a crea preforme crude pentru aplicatii de metalurgia pulberilor. Pot fi utilizate diferite materiale pulverulente. 3DP este comercializata curent Soligen Corporation (U.S.) sub numele de Direct Shell Production Casting (DSPC) pentru crearea formelor coji ceramice si a miezurilor pentru aplicatii de turnare.

Fig. 3.11. Sistem3 bazate pe Ink-jet printing. In 3DP, piesa este construita intr-un buncar care e legat de un piston care coboara incremental piesa in interiorul buncarului. Pulberea (ex. alumina) este distribuit dintr-un rezervor aflat deasupra buncarului, si un tavalug este utilizat pentru a imprastia si nivela pulberea. Un cap de tiparire tip ink-jet scaneaza suprafata pulberii si injecteaza selectiv un liant in pulbere. Liantul leaga pulberea in acele zone definite de gometria sectiunii transversale. Pulberea neliata devine material de sustinere. Cand forma este complet construita, structura cruda este arsa, si apoi piesa este scoasa din pulberea neliata. Utilizarea pulberilor metalice in 3DP este deasemenea explorata, cum ar fi otel inoxidabil liat cu un liant polimeric. Pentru marirea densitatii sunt uneori necesare infiltrari ulterioare ale matricei. Alte procese utilizeaza tehnologia ink-jet pentru a depune direct materiale tinta usor fuzibile. Ballistic Particle Manufacturing (BPM), care a fost dezvoltata si comercializata de BPM Technology, Inc. (U.S.), utilizeaza un sistem de aruncare piezoelectric pentru a depune particule microscopice de material termoplastic topit

(Fig. 3.11b). Ca si in cazul FDM si SLA, sunt necesare structuri de suport necesare pentru elemente neconectate. Suportii sunt depusi ca un model perforat pentru a usura inlaturarea. Capul de injectie BPM, este montat pe un mecanism de pozitionare in 5 axe astfel incat elementele atarnate sa poata fi depuse fara suport, asa cum este arata figura. Sistemul Model Maker (Fig. 3.11c) de la Sanders, Inc. (U.S.), utilizeaza atat un termoplastic cu temperatura de topire redusa cat si separat o ceara drept material de sustinere. In plus acesta incorporeaza un cutit de frezare pentru a aplatiza fiecare strat la grosime precisa. In alte dezvoltari comerciale, 3D Systems, Inc. (U.S.), tocmai a introdus un nou sistem ink-jet de prototipare, Multi-Jet Modeling, (Fig. 3.11d), care utilizeaza un cap de tiparire multi jet (cu 96 jeturi individuale) care depune un termoplastic cu temperatura de topire redusa. Utilizand acelasi material structura de sustinere este depusa ca structuri sub forma de ace subtiri. In alte eforturi de cercetare, Technical University of Munich dezvolta un proces de tiparire tri-dimensional modificat care injecteaza jeturi de liant rasina intaribila sub o sursa de lumina UV. De asemenea cercetatori de la MIT si University of California, Irvine, dezvolta sisteme de injectie pentru a depune aliaje metalice.

CAD si INTERFETE Un sistem RP, Fig 4.1, se extinde dincolode masina (SFF) si include operatii premergatoare pre-operations, cum ar fi pregatirea datelor geometrice, cat si operatii de post procesare, cum ar fi intarirea finala, inlaturarea structurilor suport, si curatirea. La opreatiile premergatoare accentul este pus pe elementele care afecteaza forma piesei ( interfetele de date (2D, 3D) ale masinii SFF; modul de reprezentare matematica a datelor geometrice (prin triunghiuri) si fisiere STL) si pe modificarile necesare ce se aduc modelului geometric initial, orientare, scalare, multiplicare, compensarea distorsiunilor, structuri suport. Acest model pregatit este utilizat apoi la generarea comenzilor de control a miscarii in cadrul echipamentului ( scanare, feliere).

Fig. 4.1. Sistemul de prototipare rapida Figura 4.2 prezinta cele 5 elemente de baza ale masinii RP care afecteaza forma obiectului creat: (1) crearea datelor, (2) formatele uzuale de schimb de date, (3) validitatea geometrica a modelului si repararea acestuia, (4) compensarea, si (5) structurile suport.

Fig. 4.2. Elemente RP care afecteaza forma . Crearea datelor Primul pas in orice proces RP este crearea datelor geometrice, fie ca solid 3D intr-un program CAD, fie ca set de sectiuni 2D de la un dispozitiv de scanare. In fiecare caz datele trebuie sa reprezinte un model geometric valid; suprafata inconjuratoare sa delimiteze un volum finit, suprafata sa nu prezinte gauri si nici indoituri peste ea insasi ( adica zone de grosime 0). Chiar si modelele tip coaja au un volum finit. Modelul este valid daca pentru orice punct din spatiul 3D se poate determina in mod unic daca se afla in interiorul sau in afara suprafetei inconjuratoare a obiectului. Daca se furnizeaza masinii SFF date privind contururi 2D, aceste informatii implicite trebuie sa fie suficiente pentru definirea unui volum 3D valid. Formate de schimb de date Din ratiuni de competitivitate de piata si de prformanta, sistemele CAD utilizeaza o mare varietate de formate de transfer de date. Pentru a face fata acestei varietati fabricantii de masini SFF au impus ca toate modelele geometrice sa fie exprimate intr-un format neutru urmand ca producatorii de software CAD sa furnizeze postprocesoare pentru translatarea reprezentarilor CAD proprii in formatul neutru. Drept format neutru a fost ales formatul STL. Validarea si repararea modelului Tebuie precizat ca, post-procesoarele CAD de fapt aproximeaza modelul geometric CAD (e.g., B-splines) prin figuri geometrice simple (triunghiuri), reprezentate matematic intr-un format dat: STL. Daca aceasta opratie de aproximare nu e facuta precis poate duce la anomalii geometrice. Ca urmare multe masini SFF dispun de software de verificare a validitatii modelelor. In cazul detectarii unor erori modelul trebuie reparat. acest lucru se poate face manual sau automat cu ajutorul unui software adecvat.

Chiar si in cazul modelelor valide sunt necesare o serie de operatii geometrice: orientare, scalare in raport cu spatiul de lucru al masinii, multiplicare.

Compensarea Forma modelului trebuie alterata pentru a compensa anomaliile fizice care apar pe parcursul desfasurarii procesului de fabricare (contractii, deformari, rasuciri). Structurile support Structurile sport sunt absolut necesare in procesele bazate pe lichid pentru a sustine partile suspendate sau in consola sau pentru a fixa piesa pe platforma de constructie. Exista software care pot genera automat structuri suport in vederea minimizarii consumului de material. In cazul pieselor foarte precise trebuie facute iteratii avand in vedere ca structurile suport pot modifica conditiile de compensare stabilite anterior. Reprezentarea matematica prin fatete triunghiulare S-a ales reprezentarea prin cele mai simple suprafete fateta triunghiulara. Aproximarea consta in impartirea suprafetei originale in triunghiuri interconectate. Reprezentarea datelor Schema simpla de reprezentare a unui solid este sa se reprezinte suprafata ca o secventa de suprafete elementare (triunghiuri). Un element triunghiular e reprezentat ca o secventa de trei varfuri (vertex) si vectorul normalei spre exterior definit conform regulei mainii drepte in raport cu secventa de vertexuri (Fig.4.3). Aceasta reprezentare poarta numele de format STL si a fost introdusa initial de 3D Systems, Inc., in 1988. Ulterior a devenit formatul standard pentru transferul modelelor geometrice pentru masinile SFF.

Fig. 4.3. Forma geometrica utilizata in formatul STL. Desi multi fabricanti de masini SFF ofera si formate proprii (Fig. 4.4), toti accepta si formatul standard STL.

Fig.4.4. Formate de schimb de date pentru masini SFF. Gramatica STL

solid [part name] facet normal value value value outer loop vertex value value value vertex value value value vertex value value value endloop endfacet ... endsolid [part name]

Fig. 4.5 arata o serie de erori in triangularizarea unui model: fatete omise ceea ce creaza gauri in suprafata, conectari gresite intre suprafete adiacente cu curburi diferite. In formatul STL fiecare triunghi este definit independent astfel incat fiecare vertex este definit de mai multe ori. Datorita unor erori numerice este posibil ca muchii adiacente ale unor triunghiuri sa fie definite de vertexuri diferite.

Fig. 4.5. Cauze tipice de erori. Unele anomalii pot apare deoarece proiectantii nu au in vedere sau nu cunosc modul de procesare a modelului creat. Modelele solide complexe sunt create adesea prin alipirea unor solide ceea ce duce la aparitia unor suprafete coincidente (Fig. 4.5). In modelul CAD aceasta nu deranjeaza dar pentru piesa realizata RP poate cauza rupturi sau deformatii.

Notiuni privind constructia masinilor RAPID PROTOTYPING SCHEME DE CLASIFICARE Exista diverse scheme de clasificare a masinilor RP bazate pe fizica proceselor de prototipare sau pe modul de operare al masinilor. Schema de clasificare din fig. 1 abordeaza principiile de operare a masinilor RP in ceea ce priveste realizarea imaginii sectiunilor ce trebuie create. Cele 2 axe ale matricii reprezinta Strategia de realizare a imaginii si respectiv Mecanismul de realizare a imaginii.

Fig. 5.1. Matricea clasificarii schemelor utilizate la realizarea masinilor RP. Strategia de Imagine Strategia de Imagine, axa orizontala in Fig. 1, reprezinta modul de a defini imaginea sectiunii unui singur strat si este analoaga definirii imaginii in tiparirea grafica 2D. Un mod de abordare este sa utilizam o imagine raster creata ca o serie de linii cointinue paralele. Aceasta metoda este utilizata in crearea imagini TV si este deasemenea la monitoareale CRT ale calculatoarelor. Metoda alternativa este sa desenam conturul imaginii cu o miscare vectoriala, ilustrata prin sageti in Fig. 2. Interiorul poate fi umplut in sistem raster sau mai uzual cu un model de hasurare. Acest sistem e utilizat de plotterele plane. Diferentele intre aceste sisteme se reflecta in viteza de lucru si precizie. Sistemul raster este mai rapid deoarece nu se fac schimbari de directie si ofera posibilitatea lucrului cu capete multiple care se deplaseaza paralel. Totusi sistemul rster produce contururi aproximative cu erori de discretizare mai ales pe marginile inclinate fata de directia de deplasare raster.

Acesta situatie este inlaturata prin sistemul vector care insa este mai lent.

Fig. 5.2. Doua abordari ale strategiei de imagine pentru un strat. Mecanismul de imagine Axa verticala din Fig. 5.1 prezinta tipurile de mecanisme de imagine utilizate la definirea geometriei 3D a piesei. In primul caz imaginea sectiunii 2D este realziata utilizand sisteme optice ( 2 axe optice), iar a treia axa este realizata cu sisteme mecanice. Cele mai utilizate sisteme optice folosesc tehnica oglinzilor galvanometrice pentru devierea unei raze laser. In al doilea caz, toate cele trei axe sunt deservite de sisteme mecanice. De exemplu pentru definirea geometriei sectiunii (axele x-y ) se utilizeaza un sistem de indexare mecanic iar pentru deplasare pe a treia axa (z) un piston care se deplaseaza pe verticala. Grupul 1: LASER/OGLINZI Cele mai multe tipuri masini RP folosesc un laser care scaneaza sectiunea folosind oglinzi galvanice. Sunt folosite ambele sisteme de imagine vector si raster dar predomina sistemele vector din considerente amintite anterior. Sistemul de imagine cuprinde un laser, lentile de focalizare, si un sistem de oglinzi galvanice cu 2 axe de rotatie, Fig. 5.3.

Fig. 5.3. Schema sistemului de imagine cu 2 axe optice. Performantele sistemului de scanare limiteaza performantele masinilor RP. De aceea o serie de producatori prefera sa isi creeze propriile sisteme si nu sa foloseasca sisteme existente pe piata.

Tabelul 5.1 prezinta date despre acuratetea si viteza unor sisteme de scanare bazate pe oglinzi galvanice. Tabelul 5.1 Sisteme de scanare cu oglinzi galvanice Masina Viteza de scanare Acuratete 3D Systems SLA500, 350 5 m/s 50 microni CMET all mirror machines 5 m/s 50 microni Teijin Seiki all machines 15 m/s 12.5 microni EOS Stereos 2 m/s 50 microni DTM Sinterstation 2000 2 m/s 50 microni EOS Eosint S 700* 2.5 m/s 100 microni * Masina are doua lasere si doua sisteme de scanare care opereaza impreuna pentru a construi piese mari sau multiple piese mai mici. Trebuie mentionat ca acuratetea finala a piesei depinde atat de echipament cat si de materialul din care este construita piesa. Constanta marimii spotului In cele mai multe sisteme se utilizeaza o lentila convergenta plasata inaintea sistemului de oglinzi pentru a concentra raza laser. In acest mod spotul va fi focalizat pe o suprafata sferica si nu pe suprafata de lucru plana. Din acest motiv spotul va fi neuniform (mai concentrat in zona centrala si mai mare in zonele departate de centru.

Fig. 5.4. Modificarea marimii spotului pe suprafata cuvei la sistemele cu oglinzi galvanice (sus) si sitemul optic cu lentile de compensare cu camp plan (jos). Pentru compensarea acestui efect se poate lua urmatoarele masuri: - Cresterea drumului optic prin utilizarea unor lentile cu distanta focala mare si micsorarea unghiului de deflexie (examplu SLA 500 si SLA 350 de la 3D Systems). - Modificatrea drumului optic prin utilizarea unor lentile cu distanta focala variabila in functie de punctul in care cade raza laser (mai mica in mijloc si mai

mare catre margine) Fig. 5.4 . Aceste sisteme sunt mai scumpe si sunt utilizate doar de producatorii CMET si EOS Pornirea si oprirea La pornire laserul porneste la puterea maxima iar la oprire puterea cade instantaneu la 0. Sistemele de oglinzi galvanice au totusi inertie ceea ce face ca in perioadele de inceput si sfarsit ale miscarii spotul sa intarzie mai mult pe aceste zone efectul acestuia fiind mai [Link]. 5.5.

Fig. 5.5. Efectul acelerarii si decelerarii spotului la pornire/oprire . Solutii pentru diminuarea acestui efect: - 3D Systems si Teijin Seiki utilizeaza un modulator acousto-optic (AOM) care reduce puterea laser pe durata acelerarii si decelerarii. - D-MEC utilizeaza un modulator de lumina de mare viteza high-speed light modulator. GRUPUL 2: TOATE AXELE MECANICE Acionarea mecanic. Multe masini RP utilizeaza 3 axe mecanice (Fig. 5.6.) Se foloseste o varietate larga de tehnologii mecanice de pozitionare fara sa existe una predominanta. In general se utilizeaza sisteme electromecanice nu hidraulice sau pneumatice. Multe masini au abordari diferite pentru cele 3 axe. De exemplu sistemul de reacoperire la o masina de stereolitografie poate fi actionat cu cablu in timp ce deplasarea pe verticala se face cu un sistem cu surub. Controlul miscarii se face cu motoare pas cu pas, cu servomotoare cu indexare rotativa sau liniara. n general, instituiile de cercetare au tendina de a cumpra ansambluri integrate de micare pentru mainile lor RP, in timp ce societaiile comerciale cumpara adesea organe de maini i isi construiesc sisteme personalizate. Pentru unii furnizori, aceast abordare este dictat de cost, pentru alii, este dictat de considerente de performan.

Fig. 5.6. Masini cu toate sistemele mecanice Livrarea materialului Un subset important de maini RP cu toate axele-mecanice au o caracteristica in comun aceea de a livra material. Dispozitivul utilizat pentru a livra material este in general o parte critic a acestor tehnologii i de multe ori ncorporeaz dezvoltari proprii ale constructorilor mainilor. n FDM, practicat de Stratasys, capul de extrudare trebuie s livreze materialul la o temperatur bine definita, n scopul de a permite lipirea meninnd n acelai timp forma extrudatului. Mai mult, controlul limii de "drum" este fundamental pentru controlul dimensional al procesului. n BPM i n 3D printing, capetele de imprimare cu jet de cerneal, care sunt folosite pentru a livra material determina geometria componentului. BPM adaug necesitatea de a controla cu precizie temperatura picturilor de material, astfel nct ele sa fuzioneaze n mod corespunztor cu piesa. n 3D Printing, pentru a profita pe deplin de capacitatea procesului de a imprima materiale diferite n diverse locaii, este necesar dezvoltarea unui cap de imprimare care sa poata suporta o gama larga de lianti. n cadrul procesului de LENS (Laser Engineered Net Shaping), n Laser Generated RP, i n alte tehnici similare, tehnologia utilizat pentru a furniza pulbere in baia topita meninut de laser este esenial pentru realizarea propertatilor dorite ale materialului, cat i la realizarea controlului dimensional pe axa z. n Shaped Deposition Manufacturing (SDM), duza de depunere este esenial pentru realizarea proprietilor dorite ale materialului. Masini bazate pe utilizarea foliilor

Clasa de masini care construiesc din materiale tip folie este un subset al tipului toate axele mecanice. Desi exista maini cu foi care creaza imaginile optic, natura i viteza dispozitivelor folosite pentru a taia conturul foii sugereaz c o abordare de tipul toate axele mecanice este, probabil, mult mai potrivit. Majoritatea dispozitivelor de tiere utilizate in prezent sau luate n considerare sunt fie destul de masive sau necesita o for de interaciune cu foaia. Excepia face tierea cu laser, dar n acest caz, vitezele de taiere sunt mici n comparaie cu scanarea imagini ntr-o cuv stereolitografie, astfel incat chiar si acionarea mecanic poate fi folosita n acest regim de funcionare. Tabelul 2 rezum contrastul interesant ntre dou abordri diferite de a construi cu hrtie ca materie prima, aa cum se practic n procesul de Helisys LOM i n procesul SAHP de la Kira (adeziv selectiv i presare la cald), care este prezent unele configuraii de masini din Japonia.

Tabelul 5.2 LOM/Helisys versus SAHP/Kira LOM 500 x 760 mm Paper roll Hot roller Preapplied to roll CO2 laser Lab or shop floor SAHP 280 x 400 mm Plain paper Hot press Selective laser Knife plotter Office

Work area Paper supply Lamination method Adhesive application Paper cutting Work environment

Masinile LOM pot face piese destul de mari dintr-o rol de hrtie ca materie prima. n LOM adezivul este pre aplicat pe rola de hartie si un nou strat se adaug la teancul de laminare cu ajutorul unei role calde. Un laser este folosit pentru a taia foaia. Utilizarea laserului restrnge acest proces la un laborator sau atelier. Punctul forte al mainii SAHP este c asambleaz sisteme de imagine disponibile pe pia ntr-un mediu de birou. Maina lucreaza cu coli hrtie tiate i se aplic selectiv adeziv cu o imprimant laser. Dup laminare la cald, foaia este tiata cu un plotter cu cuit cu ajutorul unui cuit din carburi. Slbiciunea principala a mainii SAHP este faptul c este limitata n mrime de necesitatea de a achiziiona o imprimant laser comercial, i designeri Kira sustin c nu au intenia de a merge dincolo de marimea curenta a mainii lor. Limitri minore includ necesitatea de a nlocui periodic cuitul, i faptul c hrtia folosit este sensibila la umiditate. Att LOM i SAHP are o limitare de baza si anume ca sistemul de imagine sa actioneze perpendicular pe foaie material. Un alt mod de abordare este de a taia foaia cu margini inclinate, pentru a reduce efectul de scara. Lucrrile de la Case Western Reserve din Statele Unite exploreaza taierea cu un laser in 4 axe. Cele mai multe din lucrari a fost fcute cu o band ceramica turnata (foaie din particule inute mpreun de un liant polimer). n acest caz, foaia este intai tiat i apoi stivuita. Ar fi dificil de imaginat cum ar putea fi stivuite i apoi tiate conic , deoarece taierea inclinata ar fi dificil de controlat cu precizia necesara.

Lucrarile ncepute la MIT i continuate la Rensselaer Polytechnic Institute exploreaza metode alternative de tiere a foilor de metal in 4 axe, incluzand taiere cu laser, cu jet de ap, i tehnici de prelucrare prin aschiere. GRUPUL 3: Procesarea Termica O ultima clasa larg de maini are n comun proprietatea c prelucrarea termic joac un rol important in timpul procesului de RP. Acest rol de prelucrare termic este crucial, pentru: (1) generarea de tensiuni termice n piesa in timp ce aceasta este format, (2) realizarea proprietilor fizice dorite ale piesei. Proiectarea echipamentului utilizat pentru a efectua controlul termic este adesea unul dintre cele mai dificile aspecte ale acestor procese. n FDM, a fost deja observat c controlul temperaturii extrudatului este critic. n plus, controlul temperaturii n atmosfera din jurul piesei s-a dovedit a fi important n controlul deformarii piesei. n mod similar, n sinterizarea laser controlul temperaturii mediului i pulberii este crucial pentru controlul tensiunilor reziduale i distorsiunilor. Acest control este deosebit de dificil, deoarece patul de pulbere trebuie s fie inut la o temperatur ridicat, astfel nct s se reduc cat mai mult generarea de tensiuni. n procesele care lamineaza foi, cum ar fi cu rola fierbinte la LOM i presarea la cald la SAHP, aceste laminatoare trebuie proiectate, astfel nct s reduc la minimum crearea de tensiuni. Acesta a fost un concept major in proiectarea mainilor. Deasemenea in SDM, minimizarea tensiunilor introduse atunci cnd se aplic a un nou strat de material este un aspect important ce trebuie luat in considerare la proiectarea masinii.

PROTOTIPAREA RAPIDA FOTOPOLIMERILOR ) Stereolitografia

DIN

MEDIU

LICHID

(SOLIDIFICAREA

Primul procedeu de RP care a fost realizat comercial este Stereolitografia. Acesta utilizeaza un laser sau lumina ultravioleta pentru a intari un monomer lichid fotosenzitiv (pe baza de acrilat). Piesa este construita strat cu strat din polimerul solidificat. Tehnologia a fost dezvoltata in forma actuala prin studii independente efectuate de echipe de cercetare din Franta, SUA si Japonia.

Fig. 6.1 Primul sistem stereolitografic functional inventat de Chuck Hull. Photo circa 1986.

Initial stereolitografia, a fost utilizat doar pentru realizarea de prototipuri, n zilele noastre ns este utilizat chiar i pentru realizarea de piese finite. Stereolitografia este una din cele mai larg raspandite tehnici RP si a devenit o metoda standard de prototipare atat in mediul industrial cat si medical. SL este considerata in general o metoda RP care asigura cea mai mare acuratete si cea mai buna finisare a suprafetei dintre toate tehnologiile RP. In 1985 firma 3D Systems a obtinut primul patent U.S. pentru un sistem denumit StereoLithography Apparatus (SLA) , Fig. 6.1, iar in 1989 livra primul astfel de aparat. In prezent exista mai multi producatori de masini RP bazate pe principiul stereolitografiei. Mult timp stereolitografia a fost principala tehnologie RP. Pn n anul 1994, 29 de ri au cumprat astfel de instalaii, numrul mainilor vndute crescnd n fiecare an cu peste 25%. In 1994 erau in functiune peste 400 de masini de stereolitografie care acopereau cam 75% din piata mondiala in domeniul prototiparii rapide. Principiul stereolitografiei Ca la toate procedeele de realizare in straturi a pieselor (SFF), prima etapa consta in generarea unui model solid 3D al piesei utilizand metode CAD. De asemenea, trebuie proiectate structurile de sustinere astfel incat sa acestea fixeze piesa pe platforma de constructie pe durata fazelor de construire si sa previna deformarea sau ruperea partilor in consola. Apoi fisierul CAD trebuie transformat intr-o reprezentare triangulata a frontierelor si transferat in calculatorul acesteia. Acest tip de

fisier pe care masina SLA il intelege este cunoscut ca fisier STL. Softul SLA feliaza apoi modelul STL al piesei cat si al suportului, generand o serie de sectiuni transversale care descriu straturi orizontale. Principiul de lucru cel mai des utilizat pentru masinile de stereolitografie este prezentat in figura 6.2. Procesul de generare a piesei se desfasoara intr-o cuva (B) umpluta cu rasina lichida fotopolimerizabila (C). Acest material are proprietatea ca atunci cand lumina de o anumita culoare (lungime de unda) cade pe acesta el, isi schimba starea din lichid in solid. Materialele de tip fotopolimer obisnuite necesita pentru polimerizare lumina din spectrul ultraviolet dar exista si rasini fotopolimer care lucreaza in spectrul vizibil. Masa mobila denumita si elevator (A), este plasata initial intr-o pozitie imediat sub suprafata lichidului din cuva. Pentru a impiedica scaparile de vapori de rasina intregul sistem este etansat.

Fig. 6.2. Principiul aparatului de stereolitografie O raza laser este deplasata pe suprafata lichidului fotopolimer pentru a trasa geometria sectiuni transversale a obiectului ce trebuie creat. Aceasta duce la intarirea zonelor atinse de raza laser. Raza laser este deplasata in plan pe directiile x-y cu ajutorul unui sistem de scanare (D). Acesta este consituit cu ajutorul unor motoare de viteza mare care directioneaza sistemul de oglinzi in functie de informatiile din modelul CAD. Desenul exact urmat de raza laser este o combinatie a informatiilor continute in modelul CAD care descrie geometria obiectului si informatiile legate de procesul de fabricare RP continute in softul masinii care optimizeaza caracteristicile de fabricare a obiectului. Desigur softul de aplicatie pentru fiecare metoda RP modifica datele CAD in asa fel in cat sa asigure operarea masinii si sa compenseze erorile. Dupa ce un strat este complet trasat si in mare parte intarit de catre raza laser masa este coborata in cuva cu o distanta egala cu grosimea unui strat. Grosimea straturilor utilizate de obicei, variaza intre 0.02 si 0.2mm. Proprietatile autoadezive ale materialului fac ca straturile sa se lipeasca unul de altul si eventual sa formeze un obiect tridimensional complet dupa ce mai multe astfel de straturi sunt formate. Pentru a obtine viteze mai mari de constructie si o buna calitate a suprafetei masinile SLA utilizeaza strategii speciale de expunere. De obicei conturul exterior

al regiunii ce trebuie solidificata este expus intr-un singur pas (fromtiere). In pasii urmatori regiunile interioare sunt expuse separat (hasurare). Rasina este in general destul de vascoasa. Pentru a accelera procesul de reacoperire primele aparate de stereolitografie foloseau un cutit (E) care trecea peste suprafata lichidului pentru a o netezi. Alte sisteme folosite recent utilizeaza sisteme de pompe comandate pentru reacoperire. Pasii de trasare si reacoperire sunt repetati pana cand obiectul este complet fabricat fiind complet imersat in cuva. Unele geometrii de obiecte prezinta elemente in consola sau atarnate, care in anumite sectiuni nu sunt legate de corpul de baza. Acestea trebuie sustinute pe parcursul procesului de fabricatie. Structurile de sustinere pot fi proiectate manual sau automat. Ele se realizeaza in cadrul masinii SLA o data cu obiectul (strat cu starat). Dupa terminarea procesului de fabricare obiectul este ridicat cu ajutorul elevatorului din cuva si uscat. Excesul de rasina este inlaturat manula de pe suprafata obiectului. In vederea unei intariri finale obiectul este adesea tratat cu ajutorul unui aparat cu raze UV de intensitate ridicata asemanator unui cuptor (Post-Curing Apparatus). Unele rasini si aparate de stereolitografie nu necesita aceasta operatie. In final structurile suport sunt inlaturate si eventual suprafetele sprijinite sunt finisate pentru a inlatura urmele acestora. In cazul in care se doreste obtinerea unor suprafete fara urmele specifice rezultate din prelucrarea stratificata se poate face o finisare finala a obiectului. Aceasta se poate face prin slefuire sau sablare. Aceasta faza poate fi mare consumatoare de timp deoarece o finisare buna trebuie obtinuta fara a afecta dimensiunile geometrice ale piesei prin inlatutrarea unor cantitati cat mai mici de material. O alta metoda de a inbunatatii aspectul piesei este vopsirea. Prin vopsire suprafata se netezeste si capata un aspect placut. In acest fel se pot obtine suprafete de calitate superioara. Stereolithography Apparatus

Figura 6.3: Stereolithography Apparatus

Componentele principale ale masinii de stereolitografie sunt (Fig. 6.3): - Cuva cu fotopolimer lichid - Platforma de sustinere elevator - Lama de reacoperire - Unitatea laser - Sistemul de deflexie

Fig. 6.4 Fazele constructiei. Secvena de operaii Ca mod de constructie piesa se construieste incepand de la baza catre partea superioara. Astfel in pozitia initiala elevatorul este asezat imediat sub suprafata lichidului la distanta egala cu grosimea unui strat de [Link] pas la constructia fiecarui strat este sa se regleze nivelul rasinii pentru a compensa contractia volumica datorita intaririi stratului [Link] pas este scufundarea (deep-dip). Platforma este coborata sub suprafata lichidului asfel in cat acesta sa acopere suprafetele nou create (lichidul de pe margini invadeaza zona mai joasa solidificata). Acest pas este foarte important pentru rasinile vascoase si piesele cu suprafete orizontale mari. In urmatoarea faza piesa este ridicata astfel incat stratul solidificat sa se afle sub suprafata rasinii lichide la distanta egala cu grosimea unui strat de lama de reacoperire. Aceasta duce la minimizarea cantitatii de rasina in exces pe care lama de acoperire trebuie sa o inlature atunci cand trece pe deasupra suprafetei lichidului din cuva. In final platforma coboara din nou astfel in cat sa aduca nivelul stratului reacoperit la nivelul suprafetei libere a rasinii din cuva. Urmeaza o scurta pauza in scopul reducerii efectului tensiunii de suprafata care poate duce la formarea de cute deasupra profilului acolo unde stratul de reacoperire a sectiunii create anterior intalneste lichidul din cuva. In faza urmatoare raza laser controlata de sistemul de oglinzi defectoare, scaneaza conturul sectiunii noului strat (vector scaning). Laserul initiaza reactia de fotopolimerizare ceea ce duce la intarirea zonei expuse. Puterea laserului marimea spotului si viteza de scanare sunt calibrate in functie de grosimea stratului astfel in cat rasina sa fie intarita pe o adancime suficienta in cat sa adere la stratul precedent. Daca stratul este un strat orizontal final fie de dedesubt fie un strat de deasupra el trebuie solidificat complet (skinned) prin scanarea tip raster a intregii sectiuni. In celelalte cazuri pentru straturile interioare se poate opta pentru o hasurare incrucisata a sectiunii ceea ce permite creerea unei structuri celulare tip fagure in care rasina lichida ramane captiva. Acest procedeu permite scurtarea duratei de scanare a sectiunii. Lichidul captiv este intarit ulterior in pocesul de post procesare in cuptorul cu ultraviolete.