0% au considerat acest document util (0 voturi)

101 vizualizări17 paginiProiect AFSI

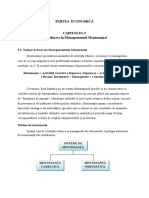

Documentul prezintă noțiuni generale despre fiabilitate, mentenanță și mentenabilitate. De asemenea, sunt descrise tipurile de mentenanță, mentenanța condițională și cea centrată pe fiabilitate. Sunt prezentați parametri cantitativi de mentenanță și mentenabilitate.

Încărcat de

Nasturas GeorgianaDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd

0% au considerat acest document util (0 voturi)

101 vizualizări17 paginiProiect AFSI

Documentul prezintă noțiuni generale despre fiabilitate, mentenanță și mentenabilitate. De asemenea, sunt descrise tipurile de mentenanță, mentenanța condițională și cea centrată pe fiabilitate. Sunt prezentați parametri cantitativi de mentenanță și mentenabilitate.

Încărcat de

Nasturas GeorgianaDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca PPTX, PDF, TXT sau citiți online pe Scribd