Universitatea POLITEHNICA Bucuresti

PROIECT T.S.T.

Titular curs: Indrumator:

Student: Sectia: An:

An universitar: 2011

�Cuprins

[Link] produsului, analiza desenului structurii sudate si alegerea procedeului optim de sudare 1.1. Copierea desenului si efectuarea eventualelor corecturi 1 1.2. Realizarea unei schite a structurii sudate 1 1.3. Prezentarea procedeelor de obtinere a semifabricatelor folosite la realizarea structurii sudate..1 1.4. Prezentarea pe scurt a procedeelor de sudare alese...5 1.5. Alegerea procedeului optim de sudare cu metoda ELECTRE simplificat11 [Link] sudurilor 2.1. Alegerea rostului dintre componente conform STAS.10 2.2. Prezentarea procedurii de executie a rostului conform alegerii.13 2.3. Alegerea clasei de executie a structurii sudate conform EN ( STAS)...13 2.4. Alegerea clasei de abateri a inbinarilor sudate conform EN ( STAS)15 [Link] sudabilitatii materialului de baza 3.1. Prezentarea caracteristicilor materialului de baza..16 3.2. Determinarea structurii materialului de baza.17 3.3. Aprecierea sudabilitatii materialului de baza pe baza incercarilor..18 3.4. Influenta gazelor si elementelor de aliere la sudare..24 [Link] materialelor de adaos 4.1. Alegerea materialelor de adaos. Prezentarea caracteristicilor materialului depus.31 4.2. Calculul compozitiei chimice medii a cusaturii sudate.32 4.3. Determinarea structurii materialului cusaturii..33 4.4. Prezentarea incercarilor necesare pentru aprecierea compatibilitatii materialului de baza cu materialul de adaos 35 [Link] pregatitoare in vederea realizarii structurii sudate 39 [Link] necesitatii preincalzirii materialului de baza.44 [Link] tratamentului termic45 [Link] parametrilor regimului de sudare..45 [Link] echipamentelor si dispozitivelor necesare realizarii imbinarilor sudate.48 [Link] documentatiei tehnologiei de sudare: 10.1. WPS-uri51 10.2. WPAR-uri54 10.3. Intocmirea fiselor planului de operatii..55 [Link] muncii la realizarea structurii sudate.56 [Link] ..60

�[Link] produsului, analiza desenului structurii sudate si alegerea procedeului optim de sudare:

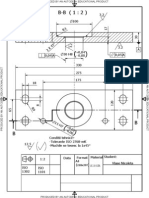

1.1 COPIEREA DESENULUI 1.2.1Caracteristicile Produsului

Produsul ce se va realizat in constructie sudata este un DEGAZOR Co2. Degazoarle sunt aparate cu presiune atmosferica pentru degazarea termofizica a apei de alimentare a generatoarelor de abur. Degazarea are loc cu ajutorul unei injectii controlate de abur in interiorul rezervorului de acumulare cu scopul de a mari temperatura apei. Aceasta valoare,corelata la continutul de gaz dizolvat in apa,trebuie sa fie mentinuta intre valorile limite specificate de constructorul generatorului de abur. Degazoarele sunt instalatii termotehnice sau termochimice cu ajutorul carora se elimina unul sau mai multe gaze dizolvate, fie n scopul purificarii lichidului, fie pentru a capta gazele respective si a le utiliza n alte instalatii.

1.2.2 SCOPUL DEGAZORULUI

Gazele care se pot gasi dizolvate in apele naturale sunt bioxidul de carbon,oxigenul,azotul,hidrogenul sulfurat si gazul metan. Cu exceptia azotului,care prin inertia sa chimica nu provoaca inconveniente de nici un fel,toate gazele citate sunt de nedorit in apa destinate industriei,in special: - CO2 determina scaderea pH-ului face ca apa sa fie agresiva fata de materialele din ciment i materiale metalice; - O2 cauzeaza coroziunea in cea mai mare parte a materialelor metalice cu care apa vine in contact. Eliminarea acestor gaze se poate efectua prin: - Metode pe cale fizica: tind sa reduca solubilitatea gazelor si sa le indeparteze. - Metode pe cale chimica: cu substante capabile sa reactioneze cu gazele din apa. Degazorul reprezinta o metoda de eliminare a gazelor pe cale fizica ,care exploateaza influenta temperaturii asupra solubilitatii gazelor intr-o anumita substanta.

�Degazarea apei presupune eliminarea gazelor din apa de alimentare folosita n toate instalatiile industriale (retele termice, centrale termo si nuclearelectrice, instalatii din industria chimica etc.). Gazele cele mai periculoase: O2 (coroziv) si CO2 (pH _) Prescriptiile de tratare a apei de alimentare a generatoarelor de abur (O2): 0,02 mg/l pentru generatoarele de abur de nalta presiune; 0,1 mg/l pentru generatoarele de medie si joasa presiune. Degazarea lichidelor se poate realiza: pe cale termica; pe cale chimica.

1.2.3PRINCIPALELE CONDITII SI SOLICITARI DIN EXPLOATAREA SUDATA

Degazoarele realizate in constructie sudata impun o serie de conditii legate de particularitatile tehnologice de sudare cum ar fi: Utilizarea materialelor cu sudabilitate buna ; Forme constructive de degazoare care sa se preteze proceselor tehnologice de automatizare sau semiautomatizare a sudarii si asigurarea accesabilitatii pentru executia cordoanelor de sudura ; Realizarea de constructii simetrice ca tensiunile remanente sa fie minime si sa nu conduca la deformarea carcasei ; Evitarea proeminentelor si a peretilor subtiri care se pot arde in timpul sudarii ; Asigurarea rigidizarii virolelor prin nervuri ; Evitarea pe cat posibil a cordoanelor de sudura groase si a intersectiilor de cordoane sudate care conduc la tensiuni interne;

Amplasarea cordoanelor de sudura in locuri care sa permita fixarea componentelor de sudat si a capetelor de sudare, prelucrarile rosturilor sunt necesare,se executa suduri in V disperse astfel incat aschierea sa se faca pe partea radacinii cordoanelor de sudura ; aceasta zona fiind zona cu rezistenta cea mai scazuta ; Se are in vedere ca inainte de a se efectua prelucrarile mecanice prin aschiere , virolele trebuie sa fie detensionate corespunzator.

1.2.4 PRINCIPALELE CONDITII SI SOLICITARI DIN EXPLOATAREA SUDATA

Degazoarele realizate in constructie sudata impun o serie de conditii legate de particularitatile tehnologice de sudare cum ar fi: Utilizarea materialelor cu sudabilitate buna ; Forme constructive de degazoare care sa se preteze proceselor tehnologice de automatizare sau semiautomatizare a sudarii si asigurarea accesabilitatii pentru executia cordoanelor de sudura ; Realizarea de constructii simetrice ca tensiunile remanente sa fie minime si sa nu conduca la deformarea carcasei ; Evitarea proeminentelor si a peretilor subtiri care se pot arde in timpul sudarii ; Asigurarea rigidizarii virolelor prin nervuri ; Evitarea pe cat posibil a cordoanelor de sudura groase si a intersectiilor de cordoane sudate care conduc la tensiuni interne; Amplasarea cordoanelor de sudura in locuri care sa permita fixarea componentelor de sudat si a capetelor de sudare, prelucrarile rosturilor sunt necesare,se executa suduri in V disperse astfel incat aschierea sa se faca pe partea radacinii cordoanelor de sudura ; aceasta zona fiind zona cu rezistenta cea mai scazuta ; Se are in vedere ca inainte de a se efectua prelucrarile mecanice prin aschiere , virolele trebuie sa fie detensionate corespunzator.

�1.3 REALIZAREA SCHITEI PENTRU STRUCTURA SUDATA (IN CARE SUDURILE SUNT CODIFICATE) 1.4 PREZENTAREA PROCEDEELOR DE OBTINERE A SEMIFABRICATELOR FOLOSITE REALIZAREA STRUCTURII SUDATE Procedeul de sudare manuala cu electrozi inveliti Sudarea manual cu electrozi nvelii este cel mai vechi i cel mai rspndit procedeu de sudare prin topire. Operatorul sudor efectueaz toate operaiile necesare, el conduce procesul de sudare mnuind electrodul nvelit cu ajutorul portelectrodului. Sudarea se realizeaz pe seama cldurii dezvoltate n arcul 6, format ntre electrodul 1 i piesa de sudat. De pe vergeaua metalic se desprind picturi de metal 4, care se deplaseaz spre baia de metal 5. Pe msur ce sursa termic se deplaseaz, n spate se formeaz prin solidificare cordonul de sudur. Electrodul este prevzut cu un strat de nveli 2, din care se formeaz prin topire, stratul lichid de protecie 7, transformat apoi ntr-o zgur sticloas 8, protectoare a cordonului 9 n curs de rcire. Arcul electric este alimentat cu curent de sudare, la captul superior 3, de la sursa de energie electric 10.

Schema sudrii manuale cu electrozi nvelii

Sudarea cu electrozi nvelii se desfoar n marea majoritate a cazurilor n variant manual.

�Sudarea MIG/MAG Arcul electric (1) amorsat ntre srma electrod (2) i componentele (3), produce topirea acestora formnd baia de metal (4). Protecia arcului electric i a bii de metal topit se realizeaz cu ajutorul gazului de protecie (5), adus n zona arcului prin duza de gaz (6) din butelia (7). Srma electrod este antrenat prin tubul de ghidare (bowden), (13) cu vitez de avans constant vae de ctre sistemul de avans (8) prin derularea de pe bobina (9). Alimentarea arcului cu energie electric se face de la sursa de curent continuu (redresor), (10) prin duza de contact (11) i prin cablul de mas (12). Tubul de gidare a srmei electrod (13), cablul de alimentare cu curent (14) i furtunul de gaz (15) sunt montate ntr-un tub flexibil de cauciuc (16) care mpreun cu capul de sudare (17) formeaz pistoletul de sudare.

Schema de principiu a procedeului de sudare MIG/MAG

Utilizare: Sudarea MIG/MAG are un grad mare de universalitate, putndu-se suda n funcie de varianta de sudare (gazul de protecie) o gam foarte larg de materiale, oeluri nealiate, cu puin carbon, oelurile slab aliate sau nalt aliate, metale i aliaje neferoase (cupru, aluminiu, nichel, titan, etc.), ponderea de aplicare fiind n continu cretere pe msura lrgirii i diversificrii gamei de materiale de adaos (srm electrod), pentru o varietate tot mai mare de materiale metalice. Utilizarea procedeului se face cu pruden n cazul mbinrilor sudate cu pretenii mari de calitate (mbinri din clasele superioare de calitate), la care se impune controlul nedistructiv (cu radiaii penetrante sau cu ultrasunete), datorit incidenei relativ mari de apariie a defectelor, care depesc limitele admise, n principal de tipul porilor, microporilor i lipsei de topire.

�Avantajele procedeului. Principalele avantaje ale procedeului MIG/MAG sunt productivitatea ridicat i facilitatea mecanizrii, automatizrii sau robotizrii.

a. b. c. d. e. Dezavantajele procedeului MIG MAG: Echipamentul de sudare este de 25 ori mai scump decat un echipament pentru SE; Postoletul este mai greu si are productivitate mai mica decat portelectrodul SE; Distant de la echipament la locul de sudare este de 3..5 m la intensitati normale si poateajunge la 16 m la cele speciale ; Cablul ce leaga sursa de sudare de postolet este mai greu si mai putin flexibil decat la SE deoarece prin el trece atat conductele de racier cu apa cat si srma de sudura; Nu se poate suda chiar oriunde conditiile metereologice;

Performantele procedeului MIG MAG: a. se pot suda dintr-o singura trecere grosimi pana la 3 mm cu rost in I si pana la 7mm cu rost in V; b. pentru imbinarile de colt se pot suda grosimi pana la 8mm; c. se poate suda atat in current continuu cat si in curent alternative; Valorile parametrilor de sudare sunt cuprinsi in intervalele urmatoare: Is=50 .. 150 A (10A) Is=200 500 A Ua=15 .. 30 V (2V)

1.5 DETERMINAREA TRAIECTORIEI TUTUROR SUDURILOR SI MODUL DE REALIZARE A ACESTORA

[Link] 1

Tip imbinare Cap la cap

Cod sudura

Traiectorie Circulara

Mod de realizare MIG

�1.5 Alegerea procedeului optim de sudare cu metoda ELECTRE simplificat

Criterii

Calitate

Costul

Productivitatea

Procedee

Accesibilitatea Posibilitatea la locul imbinarii de sudate mecanizare

Total

SMEI SAF MiG WIG mecanizat Pondere

6 8 9 10 3

10 9 9 9 3

2 10 9 9 2

10 8 9 8 1

1 10 10 10 1

63 89 91 93

2. Analiza sudurilor

2.1. Alegerea rostului dintre componente

Criteriile pentru alegerea rostului sunt urmatoarele: In functie de dimensiunile si forma rostului, se influenteaza patrunderea la radacina, cantitatea de metal depus, forma si dimensiunile baii de metal topit, procesul de microaliere sin cusatura, precum si cantitatea de metal de baza participant a. criterii tehnologice care reflecta posibilitatea de prelucrare a materialului in vederea obtinerii rostului si sudabilitatea materialului de sudat; b. criterii metalurgice; c. criterii constructive care tin cont de procedeele folosite pentru obtinerea rostului (prelucrarea rostului prin aschiere

2.2 Prezentarea procedurii de executie a rostului conform alegerii

Alegerea rostului dintre componente se face conform STAS 7502-75. Forma marginilor pieselor suprapuse sudarii depinde de grosimea materialului si de procedeul de sudare folosit. Modul de pregatire a marginilor si de realizare a imbinarilor sudate se stabilesc de regula prin documentatia de executie, in baza calculelor si a prescriptiilor tehnice in vigoare, in functie de procedeul de sudare folosit.

�Formele si dimensiunile principalelor rosturi prevazute pentru sudarea manuala cu arc electric, sunt conform STAS 7502-75. Pentru sudurile circulare, se allege conform STAS 7502-75: - sudura in L cu marginile suprapuse; - sudura longitudinala in T . Pentru sudurile de colt, dimensiunile rostului sunt: s>3mm si b=0 .. 2mm. Rostul se obtine prin debitarea tablelor. Taierea se face mechanic cu ajutorul frezei disc ce trebuie sa aiba urmatorii parametrii: - diametrul frezei Ds=60mm; - turatia frezei ns=150 rot/min; - avansul pe dinte Sd=0,2 mm/dinte; - numarul de dinti Zs=75 de dinti; - grosimea frezei t=4mm; - durata T=180 min.

2.3 Alegerea clasei de executie a structurii sudate

Clasa de calitate reprezinta un indice estimativ privind aptitudinile si capacitatea otelului de a avea o sudabilitate buna si de a raspunde simultan la actiunea urmatorilor factori: - proprietati fizico-mecanice; - procedeu de sudare; - tehnologia de sudare; - modul de solicitare; - felul si gradul de complexitate a constructiei sudate; - conditiile de exploatare. Clasele de executie a imbinrilor sudate prin topire a otelurilor sunt prezentate in STAS [Link] se noteaza prin cifre romane,conform STAS 735-79 si se prevad in documentatia de [Link] cazul constructiilor sudate care intra in componenta de supraveghere tehnica (ISCIR,RNR,ISCANACN etc) se vor respecta prescriptiile tehnice ale cestora.. In standard sunt prevazute cinci clase de executie,pentru care conditiile tehnice de calitate sunt stabilite in functie de: 1. materialul de sudat,pentru care conditiile tehnice de calitate si verificari sunt:uzuale,pentru toate cele cinci clase -suplimentare pentru clasa 1 2. tipul imbinarii pregatirea pieselor in vederea sudarii,care se face conform standardelor

3. 2.4. Alegerea clasei de abateri a imbinarilor sudate conform EN ( STAS):

4. Abaterile limita la dimensiuni,fara indicatii de toleranta, ale imbinarilor din otel sudate prin topire se aleg conform STAS 9101-77. 5. In functie de conditiile de executie a imbinarilor sudate sunt trei clase de abateri limita: fina,mijlocie si grosolana, care se indica in desenele de executie sau in documentatia tehnica de executie.

�6.

7.

Am ales clasa de abateri fina/mijlocie/grosolana conform tabelului 2.1:

Tabel 2.1. Clase de abateri limita mijlocie Abateri limita 1 2 2 3 4 6 8 10 12 14 16

Lungimea nominala a imbinarii l, mm l < 30 30 < l < 120 120 < l < 315 315 < l < 1000 1000 < l < 2000 2000 < l < 4000 4000 < l < 8000 8000 < l < 12000 12000 < l < 16000 16000 < l < 20 000 l > 20 000

fina 1 1 1 2 3 4 5 6 7 8 9

grosolana 1 4 7 9 12 16 21 27 32 36 40

�3. Analiza sudabilitatii materialului de baza

3.1. Prezentarea caracteristicilor( chimice,fizice si mecanice) materialului de baza:

Ca material de baz se foloseste: Gx4CrNi13.4 Compozitia chimica a materialului se prezinta in urmatorul tabel: