Curs 2.

STABILREA ROLULUI FUNCTIONAL AL PIESEI FOLOSIND ANALIZA

MORFAFUNCTIONALA A SUPRAFETELOR

Cunoasterea rolului functional al piesei este prima etapa in proiectarea oricarui

proces tehnologic de realizare a piesei respective. Rolul functional al piesei este dat

de rolul functional al oricarei suprafete ce delimiteaza piesa in spatiu de aceea in

primul rand se stabileste rolul functional al fiecarei suprafete. Din punct de vedere al

rolului lor functional suprafetele se clasifica in:

- suprafetele de asamblare caracterizate prin

- o anumita configuratie geometrica;

- precizie dimensionala ridicata;

- rugozitate mica;

- prescriptii referitoare la forma geometrica;

- prescriptii referitoare al pozitia suprafetei in raport cu alte suprafete;

- eventuale prescriptii referitoare la duritatea suprafetei.

- suprafete functionale caracterizate prin:

- precizie dimensionala ridicata (depinde de rolul functional in ansamblul din

care face parte);

- rugozitate mica (uneori este mare, depinde de rolul functional);

- prescriptii referitoare la pozitia suprafetei in corespondenta cu alte suprafete;

- eventuale prescriptii referitore la configuratia geometrica;

-eventuale prescriptii referitoare la proprietatile mecanice, aspectul

suprafetelor.

- suprafete tehnologice apar in timpul prelucrarii si ajuta la pozitionarea piesei in

vederea prelucrarii. Ele pot ramane dupa terminarea prelucrarii sau pot dispare, in

functie de configuratia geometrica finala a piesei .

Se caracterizeaza prin:

- precizie dimensionala corespunzatoare (neprecizata, de cele mai multe ori

cote libere);

- rugozitatea suprafetei corespunzatoare cu procedeul tehnologic de realizare

a suprafetei;

- fara prescriptii sau eventuale prescriptii referitoare la forma geometrica;

- eventuale prescriptii referitoare la pozitia suprafetei in raport cu suprafetele

ce urmeaza a fi prelucrate.

- suprafete auxiliare (de legatura) fac legatura intre suprafetele functionale

si cele de asamblare.

Se caracterizeaza prin:

- precizia dimensionala mica (neprecizata);

- rugozitatea suprafetei mare (cea care rezulta din procedeul de obtinere a

semifabricatului);

- fara prescriptii referitoare la precizia de forma;

- fara prescriptii referitoare la precizia de pozitii.

Obs;

Cunoscand aceste elemente referitoare al tipurile de suprafete ce delimiteaza o

piesa in spatiu se poate stabili rolul functional al unei piese fara a cunoaste

ansamblul din care face parte piesa sau se poate proiecta o piesa care sa

indeplineasca un anumit rol functional impus.

Metoda folosita pentru stabilirea rolului functional posibil sau pentru

proiectarea unei piese care sa indeplineasca un anumit rol functional impus poarta

numele de metoda de analiza morfofunctionala a suprafetelor.

Acesta metoda presupune parcurgerea intr-o succesiune logica a

urmatoarelor etape:

- descompunerea piesei in suprafete cat mai simple (plane, cilindrice,

conice, evolventice, elicoidale etc.);

notarea tuturor suprafetelor ce delimiteaza piesa in spatiu ;

analizarea fiecarei suprafete in parte din urmatoarele puncte de vedere:

forma geometrica a suprafetei, dimensiuni de gabarit, precizie dimensionala, precizie

de forma, precizie de pozitie, rugozitate si duritate;

intocmirea uni graf suprafete caracteristici

stabilirea rolului functional al piesei , se face in urma analizei de corelatie

a diferitelor tipuri de suprafete obtinute in graful suprafete caracteristici . Rolul

functional impus unei piese se obtine presupunand pentru suprafetele ce delimiteaza

piesa in spatiu caracteristicile corespunzatoare tipurilor de suprafete (de asamblare,

functionale, tehnologice, sau auxiliare).

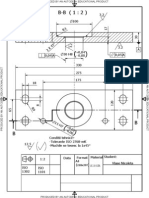

Exemplu: Stabilirea rolului fuctioal pentru reperul Roata ditata

Rolul functional al piesei:

Piesa "roata dintata" are rolul de a primi, realiza si transmite miscarea de

rotatie, catre un alt element aflat in miscare de rotatie;o alta functie principala a

rotii dintate este acea de a transmite forta si momentul concomitent cu miscarea

de rotatie. Cu ajutorul acestei roti dintate se transmite forta si momentul (cuplul) la

un arbore, pe care este montata.

Analiza functional-constructiva a piesei

Suprafetele piesei sunt:

simple:

-cilindrice:S5, S6, S7, S8, S12, S17;

-plane frontale:S1, S15, S21, S19, S20;

-conice:S2, S9, S13, S14, S11, S16, S22;

complexe:

-cilindrica+plana:S4 canal dreptunghiular;

-degajare:S18;

-dantura:S10.

Suprafetele cu rol functional sunt: S4, S5, S10, S15, S17.

Acestea au urmatoarele roluri functionale:

-S4 asigura rigidizarea rotii dintate cu arborele pe care este montata

-S5 asiguara montarea pe roata dintata a unor lagare

-S10 asigura transmiterea miscarii de la sau la o roata conjugata

-S15 asigura pozitia corespunzatoare a piesei fata de restul ansamblului

-S17 asigura ghidarea unei piese de tip arbore(suprafata de referinta)

Suprafetele piesei cu rol tehnologic sunt: S2, S9, S11, S12, S13, S14, S16,

S18, S22.

-suprafata S2, S13, S14, S16, S11- asigura montare usoara a piesei in ansamblu

-suprafata S9, S12- asigura prelucrarea danturii

-suprafata S18- asigura evacuarea aschiilor la rectificarea suprafetelor vecine ei.

-suprafata S22 asigura posibilitatea realizarii danturarii.

Suprafetele libere ale piesei sunt:S1, S3, S6, S7, S8, S19, S20, S21, S22;

Caracteristicile geometrice constructive prescrise piesei

Se analizeaza precizia dimensionala, de forma si de pozitie, precum si rugozitatile

suprafetelor piesei. Cotele libere executie mijlocie conf STAS 2300-80

S

K

Suprafata/forma Dimensiunea

Treapta

de

precizie

Ra

[m]

Toleranta

de forma

Toleranta

de pozitie Observatii

S1 Plan frontala 780.1 IT12 6.3 - - -

S15 Plan frontala 500.008 IT6 0.8 - - -

S19 Plan frontala 180.2 IT12 6.3 - - -

S20 Plan frontala 40.1 IT12 6.3 - - -

S21 Plan frontala 50.1 IT12 6.3 - - -

S2 Conica 3x45 IT12 6.3 - - tesitura

S9 Conica

157.04-

154-8

IT12 6.3 -

-

-

S11 Conica 1.5x45 IT12 6.3 - - tesitura

S13 Conica 1.5x45 IT12 6.3 - - tesitura

S14 Conica 1.5x45 IT12 6.3 - - tesitura

S16 Conica 1.5x45 IT12 6.3 - - tesitura

S3 Cilindrica 360.125 IT12 6.3 - - -

interioara

S7 Gaura 100.075 IT12 6.3 - - -

S12

Cilindrica

interioara

1080.175 IT12 6.3 -

-

-

S17

Cilindrica

interioara

IT6 0.8 -

-

-

S4 Complex

200.2-

160.2

IT12 6.3 -

- Canal

dreptunghiular

S5 Cil exterioara

IT6 0.8 -

S6 Cil exterioara 650.15 IT12 6.3 - - -

S8 Cil exterioara 1420.2 IT12 6.3 - - -

S10

Complexa

danturata

156 IT8 1.6 -

-

S18

Complexa,

degajare

h=3,b=2 IT12 6.3 -

-

Canal de

degajare

S22 Conica 76 21' IT12 6.3 - - -

S23 Plan frontala 780.15 IT12 6.3 - - -

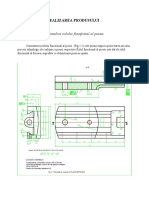

Tehnologicitatea constructiei piesei

Tehnologicitatea este proprietatea unei piese de a putea fi prelucrata in

conditiile tehnice impuse prin desenul de executie, cu un consum minim de

material, manopera, energie si scule, implicit la un pret de cost minim

In vederea aprecierii tehnologicitatii, inainte de a incepe proiectarea unui

proces tehnologic, este necesara o analiza minutioasa a desenului de executie.

Prescriptia generala pentru Ra=3.2, pentru celelalte suprafete ale caror

rugozitate nu este specificata, impune o prelucrare simpla (strunjire, finisare).

Calitateta celorlalte suprafete impune operatii de prelucrare pretentioase

de exemplu rectificarea.

Baza de referinta P poate fi obtinuta prin prelucrari de strunjire interioara

si rectificare.

La trecerea dintre diametrul suprafetei S

5

si frontalul suprafetei S

15

sunt

prevazute degajari pentru protectia muchiei pietrei de rectificat si pentru

evacuarea aschiilor rezultate.

Precizia si calitatea piesei sunt bine corelate, desenul de executie cuprinzand

toate datele necesare privind toleranta si rugozitatea suprafetei.

Pentru suprafete libere se prescriu tolerante mai mari, cel mult egale cu cele

corespunzatoare preciziei economice (conform STAS 2300-88);

Pentru suprafete care determina parametrii de functionare ai piesei , tolerantele si

rugozitatile se prescriu tinand cont de conditiile restrictive de functionare

Tip suprafata Nr. (cod)

suprafata

Procedee de prelucrare

aplicabile tipului de

suprafata

Observatii privind

respectarea conditiilor

de tehnologicitate

Cilindrica

exterioara

S5 Strunjire, rectificare Posibil de realizat

Cilindrica

exterioara

S6, S8 Strunjire Posibil de realizat

Cilindrica

interioara

S12, S3 Strunjire Posibil de realizat

Cilindrica

interioara

S17 Strunjire, Rectificare Posibil de realizat

Gauri netede S7 Burghiere Posibil de realizat

Canale

dreptunghiulare

S4 Frezare Posibil de realizat

Conice, Tesituri S2, S9, S11,

S13, S14,

S16, S22

Strunjire Posibil de realizat

Plane frontale S1, S15,

S19, S20,

S21

Strunjire Posibil de realizat

Complexa,

dantura

S10 Danturare prin frezare Posibil de realizat

Stabilirea metodelor si procedeelor de obtinere a semifabricatului

Principii de baza:

Semifabricatul este determinat de forma si dimensiunile piesei, depinde de destinatia

piesei, materialul si conditiile de functionare, volumul productiei si existanta utilajului

pentru producerea semifabricatului;

Semifabricatul economic trebuie sa fie cat mai aproape de forma si dimensiunile

piesei de prelucrat, iar rugozitatea suprafetei trebuie sa fie la o treapta imediat

superioara;

Se va utiliza un semifabricat cu grad mai mic de apropiere fata de piesa finita

Se are deci in vedere un consum cat mai mic de material.

Analiza desenului de executie al piesei sugereaza posibilitatea utilizarii a doua tipuri

de semifabricate: lamiat sau matritat

Laminarea procedeul de prelucrare prin deformare plastica - la cald sau la rece -

realizat prin trecerea fortata a materialului prin intervalul dintre doi cilindri care se

rotesc in sensuri contrare.

Aceasta metoda prezinta avantajul obtinerii unui semifabricat simplu, usor de

realizat, dar care necesita multiple etape de prelucrare prin aschiere pentru

indepartarea adaosurilor mari pe care le prezinta.

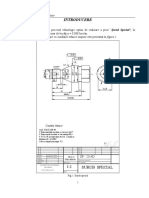

In figura este prezentat semifabricatul laminat.

Matritarea pe masini de forjat orizontal.

Masinile de forjat orizontale se bazeaza pe mecanisme de tip biela-manivela la care

berbecul (patina) ce poarta scula de lucru executa miscare de du-te-vino in directie

orizontala.

In figura se prezinta semifabricatul matritat.

A doua varianta prezinta multiple avantaje, printre care: pastrarea unui fibraj

continuu dupa aschiere, adaosuri de prelucrare mici datorita formei semifabricatului

foarte apropiate de forma finala a piesei si calitate superioara a geometriei

suprafetelor.

Adoptarea procedeului economic de realizare a semifabricatului

Compararea variantelor de semifabricat se va face pe baza unor criterii tehnico-

economice. Criteriile pe baza caruia se alege semifabricatul optim sunt:

- gradul de apropiere a semifabricatului de piesa;

- precizia semifabricatului;

- costul semifabricatului.

Tabel 2.3

Criteriul Ponderea

criteriului

Tip

semifabricat

Note pe tip

semifabricat

Punctaj pe tip

semifabricat

Gradul de

apropiere

0.50 LAMINAT 2

1

semifabricatului

de piesa

MATRITAT

4

2

Precizia

semifabricatului

0.20 LAMINAT 3

3

0.6

0.6

MATRITAT

Costul

semifabricatului

0.30 LAMINAT 5

3

1.5

0.9 MATRITAT

TOTAL PUNCTAJ PE SEMIFABRICAT 3.1 3.5

[Link] de apropiere a semifabricatului de piesa se apreciaza pe baza volumului

relativ de material indepartat, determinat cu ajutorul relatiei urmatoare:

[Link] semifabricatului se apreciaza in raport cu suprafata de precizie cea mai

mare a piesei. Ambele semifabricate au precizia corespunzatoare treptei de precizie

IT 13. Pentru acest criteriu ambele vor primi acelasi punctaj.

[Link] semifabricatului. Acest criteriu se refera la costurile legate de costurile

preocedeului de obtinere a semifabricatului. Un semifabricat laminat la cald va primi

un punctaj mai mare decat unul matritat, acesta din urma implicand costuri

suplimentare datorita complexitatii sculelor si utilajelor folosite.

Notele si punctajele obtinute se gasesc in tabel

Semifabricat optim, semifabricatul matritat in masina de forjat orizontala, deoarece

acesta indeplineste proprietatii mecanice superioare celui laminat.

Stabilirea metodelor si procedeelor de prelucrare a suprafetelor

semifabricatului

Cod

supr.

Forma/caracteristici

geometrice

prescrise

Nr etape

de prel.

Succesiunea prelucrarii(i)

Etapa 1 Etapa 2 Etapa 3

S1 Plan frontala, 78,

T10, IT=200,Ra=6.3

1 Str. Degrosare, T12,

IT=200, Ra=6.3

S15 Plan frontala, 50,

T6, IT=16, Ra=0.8

3 Str degrosare, T12,

IT=250, Ra=6.3

Str

semifinisare,

T9, IT=100,

Ra=3.2

Rectificare T6,

IT=16, Ra=0.8

S19 Plan frontala, 18,

T12, IT=400, Ra=6.3

1 Str degrosare, T12,

IT=400, Ra=6.3

S20 Plan frontala, 4,

T12, IT=200, Ra=6.3

1 Str degrosare, T12,

IT=200, Ra=6.3

S21 Plan frontala, 5,

T12, IT=200, Ra=6.3

1 Str degrosare, T12,

IT=200, Ra=6.3

S23 Plan frontala, 78,

T12, IT=200, Ra=6.3

1 Str degrosare, T12,

IT=200, Ra=6.3

S2 Conica tesitura,

1,5x45, T12, Ra=6.3

1 Str degrosare, T12,

Ra=6.3

S9 Conica 157.04-

154-8, T12,

IT=250, Ra=6.3

1 Str. Degr. T12, IT=250,

Ra=6.3

S11 Conica tesitura,

1,5x45, T12, Ra=6.3

1 Str degrosare, T12,

Ra=6.3

S13 Conica tesitura,

1,5x45, T12, Ra=6.3

1 Str degrosare, T12,

Ra=6.3

S14 Conica tesitura,

1,5x45, T12, Ra=6.3

1 Str degrosare, T12,

Ra=6.3

S16 Conica tesitura,

1,5x45, T12, Ra=6.3

1 Str degrosare, T12,

Ra=6.3

S22 Conica, 76 21',

108-157.04,

T12, Ra=6.3

1 Str degrosare, T12,

Ra=6.3

S3 Cilindrica

interioara, 36,

0.5, T12, IT=250,

Ra=6.3m

1 Str. Degr. T12, IT=250,

Ra=6.3

S7 Gaura neteda,

10,IT=150,T12,

Ra=6.3

1 Burghiere, T12,

IT=150, Ra=6.3

S12 Cilindrica

interioara, 108,

T12,IT=350,

Ra=6.3m

1 Str degrosare, T12,

IT=350, Ra=6.3

S17 Cilindrica

interioara, 25, T6,

IT=21m,

Ra=0.8m

3 Str. Degr. T12, IT=210,

Ra=6.3

Str.

semifinisare,

T9, IT=84,

Ra=3.2

Rectificare T6,

IT=21, Ra=0.8

S4 Canal, complexa,

20x16,IT=400, T12,

Ra=6.3

1 Frezare degr T12,

IT=400, Ra=6.3

S5 Cilindrica

exterioara,

55,Ra=0.8,T6,

IT=23

3 Str. Degr. T12, IT=300,

Ra=6.3

Str.

Semifinisare,

T9, IT=120,

Ra=3.2

Rectificare degr.

T6, IT=23, Ra=0.8

S6 Cilindrica

exterioara,

65,Ra=6.3,T12,

IT=300

1 Str. Degr. T12, IT=300,

Ra=6.3

S8 Cilindrica

exterioara,

142,Ra=6.3, T12,

IT=400

1 Str. Degr. T12, IT=400,

Ra=6.3

S10 Complexa

danturata,156,

T8, Ra=1.6

2 Frezare degr. T12,

Ra=6.3

Frezare

finisare, T8,

Ra=1.6

Stabilirea succesiunii de prelucrare a suprafetelor piesei

- respectarea regulilor generale de proiectare a unui proces tehnologic de

prelucrare mecanica

- respectarea ordinii de prelucrare a suprafetelor impusa de restrictiile

(conditionarile) specifice.

Urnarind desenul de executie putem afirma ca reperul ROATA DINTATA este o

piesa de revolutie, scurta cu alezaj.

Principiile, legile, regulile care determina continutul si succesiunea optima ale

operatiilor ale unui process tehnologic, sunt urmatoarele:

1) Suprapunerea bazelor tehnologice cu bazele de cotare functionale

2) Minimizarea numarului operatiilor

3) Minimizarea schemelor de orientare si fixare a semifabricatului

4) Rationalitatea primei operatii

5) Concentrarea prelucrarilor

6) Diferentierea prelucrarilor

7) Stabilirea judicioasa a operatiilor finale

8) Prevederea corecta a operatiilor de tratament termic

9) Stabilirea rationala a operatiilor de control tehnic

10) Minimizarea curselor active si de gol a sculelor

11) Unificarea constructiei SDV-urilor

12) Prelucrarea suplimentara a suprafetelor tehnologice permanente

13) Uniformizarea timpilor de realizare a operatiilor

Tipuri de restrictii (conditionari) ce impun succesiunea operatiilor/fazelor unui proces

tehnologic:

a) legaturile dimensionale intre suprafete

Functie de cotele functionale (dimensionale, de forma, de pozitie) de pe

desenul de executie al piesei, se stabilesc suprafetele care trebuie sa fie, obligatoriu,

realizate inaintea altor suprafete, sau suprafetele ce trebuie realizate in aceeasi

operatie (aceeasi orientare si fixare).

Reguli:

- daca intre doua suprafete este impusa o toleranta de pozitie relativa stransa, cele

doua suprafete trebuie executate in aceeasi operatie;

- daca intre doua suprafete exista o conditie de pozitie relativa, mai intai se

prelucreaza suprafata baza de referinta;

- intre doua suprafete, se prelucreaza mai intai cea care are precizia dimensionala

mai ridicata.

b) asocierile geometrice si/sau tehnologice intre suprafete

-sunt asociate geometric mai multe suprafete realizate cu aceeasi scula aschietoare.

-sunt asociate tehnologic suprafete de acelasi tip, repartizate regulat ce pot fi

realizate cu aceeasi scula aschietoare, in aceeasi operatie/faza.

-sunt asociate tehnologic suprafetele ce trebuie realizate din aceeasi orientare si

fixare a semifabricatului (datorita legaturilor dimensionale impuse)

c) succesiunea etapelor de prelucrare

-alegerea numarului de etape de prelucrare depinde de precizia dimensionala si de

rugozitatea impusa suprafetei de prelucrat.

Regula: Daca o suprafata necesita mai multe etape de prelucrare, succesiunea

acestora trebuie sa fie: degroare, semifinisare, finisare, superfinisare.

d) utilizarea sculei aschietoare

-in legatura cu scula aschietoare utilizata pentru prelucrare, doua aspecte importante

trebuie luate in considerare: uzura si deformatiile provocate in sistemul tehnologic.

De exemplu, limitarea uzurii, prin protejarea taisului sculei de strunjit interior, se

realizeaza prin prelucrarea suprafetei frontale, inainte de strunjirea interioara. De

asemenea, se impune prelucrarea anterioara a suprafetelor ce asigura iesirea

sculelor din aschiere.

-deformatiile in sistemul tehnologic sunt provocate de vibratiile introduse de lungimile

mari in consola ale sculelor, de razele la varf mari si necorelate cu valoarea

avansului, de aschierea discontinua sau cu socuri.

e) aparitia deformatiilor dupa prelucrare

-restrictiile privind aparitia deformatiilor in sistemul tehnologic de prelucrare impun

realizarea etapelor de degrosare, cu adaos mare de prelucrare, la inceputul

procesului tehnologic, datorita valorilor mari ale fortelor de aschiere necesare, care

introduc vibratii si tind sa modifice pozitionarea semifabricatului. Functie de valoarea

adaosului, pot fi prevazute mai multe operatii/faze de degrosare.

f) locul operatiei de tratament termic

-necesitatea unei operatii de tratament termic aplicat semifabricatului impune o

ordine anumita operatiilor de prelucrare mecanica, functie de tipul tratamentului

termic (in volum sau de suprafata), de materialul semifabricatului si de materialul

partii active a sculei.